Кенько В.М. Материаловедение

Подождите немного. Документ загружается.

91

при охлаждении.

Ледебуритные (карбидные) стали имеют в литом

состоянии в структуре эвтектику ледебуритного типа, в которой на-

ходятся крупные частицы карбидов (до 35 %).

Наглядное представление о смещении точек

S и E диаграммы

Fe–Fe

3

C в зависимости от количества хрома и углерода дает рис. 4.11.

Рис. 4.11. Структурные классы сталей в системе Fe–Cr–C

I – ферритная; II – полуферритная; III – доэвтектоидная;

IV – заэвтектоидная; V – ледебуритная стали

Из рис. 4.11 видно, что при введении 10…11 % хрома эвтекто-

идные превращения в стали происходят при содержании углерода в

аустените около 0,4 %. При малом содержании углерода и высоком

содержании легирующих элементов (Cr, W, Al, V, Si, Al) можно по-

лучить

ферритные стали со структурой легированного феррита. При

введении большого количества никеля и марганца расширяется об-

ласть устойчивого состояния аустенита и возможно получение сталей

аустенитного класса, со структурой легированного аустенита.

Вопросы для самопроверки

1. Что такое феррит, аустенит, цементит, перлит, ледебурит?

2. Охарактеризуйте перитектическое, эвтектическое и эвтекто-

идное превращения в соответствии с диаграммой Fe-Fe

3

C.

3. Какова причина образования вторичного цементита?

4. Как влияет количество углерода и сопутствующих примесей

на свойства сталей?

5. Как влияют легирующие элементы на положение линий А

1

,

А

3

, А

4

?

92

6. Какие легирующие элементы являются карбидообразующи-

ми? Какого типа карбиды они образуют?

7. Как влияют легирующие элементы на свойства феррита и ау-

стенита?

8. Какова структура эвтектоидных, доэвтектоидных и заэвтекто-

идных сталей?

9. На какие структурные классы подразделяются легированные

стали и какова их структура?

Глава 5. ОСНОВЫ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ СТАЛЕЙ

5.1. Виды термической обработки сталей

Под термической обработкой понимается совокупность опе-

раций, включающих нагрев до определенных температур, выдержку

и охлаждение деталей с целью получения заданной структуры

и свойств.

Теоретические основы термической обработки были заложены

во второй половине XIX века русским металлургом Д. Н. Черновым.

Дальнейшее развитие вопросы термообработки получили в трудах

русских ученых А. А. Байкова, А. А. Бочвара,

Г. В. Курдюмова,

Л. П. Гуляева, Ю. М. Лахтина и ряда зарубежных ученых.

Термическая обработка в промышленности используется как

промежуточная технологическая операция для улучшения обрабаты-

ваемости материалов давлением, резанием и др., так и как заключи-

тельная операция технологического процесса, обеспечивающая за-

данный уровень физико-механических свойств.

Различают три вида термической обработки

:

– собственно термическую (СТО);

– химико-термическую (ХТО);

– термомеханическую (ТМО).

При

собственно термической обработке металлы подвергаются

только термическому воздействию, при котором изменяется его

структура и физико-механические свойства без изменения химиче-

ского состава. К основным видам СТО относятся: отжиг, нормализа-

ция, закалка и отпуск.

Химико-термическая обработка заключается в диффузионном

насыщении поверхности металла элементами, повышающими твер-

дость, износостойкость, коррозийную устойчивость и т. д. Эти про-

93

цессы протекают в специальных химических средах, требуют повы-

шенных температур и длительных выдержек, приводят к изменению

химического состава и свойств поверхностных слоев металла. Наиболее

используемые в промышленности ХТО: цементация, азотирование,

нитроцементация, борирование, диффузионная металлизация и др.

Термомеханическая обработка заключается в сочетании пла-

стического деформирования металла с термическим воздействием.

5.2. Структурные превращения в стали

при нагреве

Рассмотрим превращения, происходящие при нагреве в углеро-

дистых сталях с исходной равновесной структурой.

При нагреве сталей до температуры эвтектоидных превращений

(

А

с1

) никаких фазовых превращений не происходит и перлит сохраняет

свое пластинчатое строение. При достижении температуры

А

с1

, в сталях

начинается превращение перлита в аустенит, кристаллы которого заро-

ждаются на межфазных поверхностях раздела между ферритом и це-

ментитом (рис. 5.1). Превращение состоит из двух одновременно проте-

кающих процессов: полиморфного Fe-

α

→ Fe-γ перехода и растворения

цементита в

Fe-

γ

. Растворение цементита происходит значительно мед-

леннее, чем полиморфное превращение, поэтому необходима выдержка

при этой температуре для устранения неоднородности аустенита по со-

держанию углерода – его гомогенизации.

Рис. 5.1. Схема зарождения и роста кристаллов при температуре А

с1

Этот процесс является диффузионным и подчиняется основным

законам кристаллизации. Так как феррит содержит 0,02 % С, цемен-

тит – 6,67 % С, а в аустените в точке

S должно содержаться 0,8 % С,

то для выравнивания состава необходимо определенное время. Для

эвтектоидных сталей при температуре выше

А

с1

процесс перекристал-

лизации заканчивается и при дальнейшем нагреве возможен рост ау-

стенитного зерна вследствие собирательной рекристаллизации.

94

При нагреве доэвтектоидной стали выше точки

А

с1

после пре-

вращения перлита в аустенит образуется двухфазная структура, со-

стоящая из аустенита и феррита (А + Ф). По мере увеличения темпе-

ратуры в интервале температур

А

с1

…А

с3

феррит постепенно

растворяется в аустените, содержание углерода в аустените снижается

по кривой

GS. При температуре А

с3

феррит исчезает полностью,

а концентрация углерода в аустените соответствует его концентрации

в стали.

Аналогичная картина наблюдается и в заэвтектоидных сталях.

При нагреве выше линии

А

с1

и до температуры А

ст

система будет

двухфазной, состоящей из аустенита и цементита вторичного. По ме-

ре роста температуры цементит вторичный растворяется в аустените

и при нагреве выше линии

SЕ (А

ст

) система становится однофазной,

состоящей из аустенита.

Ввиду большой протяженности границ раздела феррит–

цементит в перлитных зернах образуется большое количество цен-

тров зарождения аустенита и при температурах ненамного превы-

шающих

А

с1

образуется мелкозернистая структура. Однако при даль-

нейшем увеличении температуры или увеличении длительности

выдержки при данной температуре происходит избирательная рекри-

сталлизация и рост зерна аустенита, что вызвано стремлением систе-

мы к уменьшению свободной энергии вследствие снижения общей

поверхности зерен. После медленного охлаждения эта величина зерна

сохраняется.

По склонности к росту зерна

различают стали наследственно

мелкозернистые и наследственно крупнозернистые. В

наследственно

мелкозернистых сталях

при нагреве до 1000–1050 °С зерно увеличи-

вается незначительно, но при более высоких температурах происхо-

дит быстрый рост зерна. В

наследственно крупнозернистых – силь-

ный рост зерна наблюдается даже при незначительном превышении

температуры

А

с1

. Эти свойства определяются составом стали и усло-

виями охлаждения.

К наследственно мелкозернистым относятся стали, содержащие

легирующие элементы, образующие труднорастворимые карбиды (Ti,

Nb, V, W, Mo) или раскисленные алюминием. Марганец и фосфор

способствуют росту аустенитного зерна.

Наследственно мелкозернистые стали имеют больший интервал

закалочных температур и допускают более высокие температуры об-

работки методами пластического деформирования.

95

Величина зерна определяется в соответствии с ГОСТ 5939–82

путем сравнения микроструктуры стали при увеличении в 100 раз

с эталонными шкалами и оценивается в баллах. Балл зерна прямо про-

порционален числу зерен, приходящихся на 1 мм

2

микрошлифа, и об-

ратно пропорционален среднему диаметру зерна. Стали с зерном от

первого до пятого балла относятся к крупнозернистым, от 6 до 15 –

к мелкозернистым.

Величина зерна не оказывает большого влияния на предел

прочности при разрыве и твердость, но с увеличением размеров зерна

снижается ударная вязкость и работа распространения трещин. Чем

крупнее

зерно, тем более склонна сталь к закалочным трещинам и де-

формациям. Все это следует учитывать при выборе режимов термиче-

ской обработки.

5.3. Структурные превращения в стали

при охлаждении

При изучении диаграммы состояния железо–цементит мы рас-

смотрели фазовые превращения аустенита при температурах ниже

линий

А

r3

, А

r1

, А

ст

при медленном естественном охлаждении. В случае

увеличения степени переохлаждения механизм и кинетика фазовых

превращений изменяются.

Для описания кинетики превращения переохлажденного аусте-

нита используют экспериментально построенные диаграммы время–

температура – степень изотермического превращения аустенита

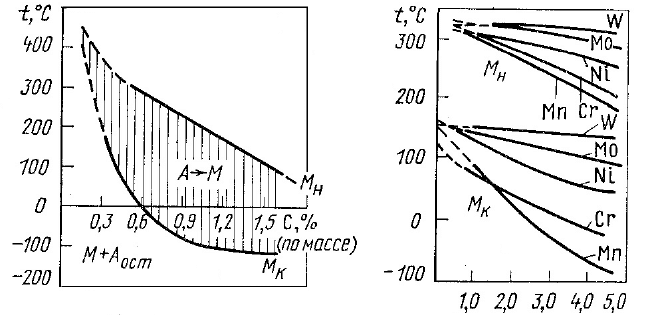

(рис. 5.2). Кривая

1 характеризует начало распада аустенита, кривая 2 –

окончание распада. Линии

М

н

и М

к

соответственно температуры на-

чала и конца мартенситных превращений.

Область инкубационного периода, расположенная левее кривой

начала распада аустенита, с увеличением степени переохлаждения

сначала резко уменьшается до минимума, а затем опять увеличивает-

ся. В зоне наименьшей устойчивости аустенита скорость превраще-

ния очень велика, а сам период составляет для углеродистых сталей

1…1,5 с. Увеличение

инкубационного периода при более низких тем-

пературах вызвано снижением скорости образования и роста новых

фаз вследствие замедления процесса диффузии.

В зависимости от степени переохлаждения аустенита

различают

три температурные области превращения

: перлитную, мартенсит-

ную и промежуточную

(бейнитную). Свойства и строение продуктов

превращения аустенита зависят от температуры, при которой проис-

ходит распад.

96

Рис. 5.2. Диаграмма изотермического превращения аустенита

эвтектоидной стали

Распад аустенита на ферритно-цементитную смесь начинается

с образования по границам зерен более богатого углеродом цементи-

та. Соседние с образовавшимся цементитом области обедняются уг-

леродом и испытывают полиморфное превращение

α→

γ

, образуя

феррит. Рост пластинок феррита приводит к обогащению соседних

областей углеродом, что приводит к зарождению новых пластинок

цементита и т. д. Происходит рост феррито-цементитных колоний.

В области высоких температур, т. е. при малых степенях переох-

лаждения, получается достаточно грубая механическая смесь феррита и

цементита, называемая перлитом, с твердостью 1800…2500 НВ.

Перлит имеет пластинчатое строение с межпластинчатым расстояни-

ем

δ

= 0,6…1 мкм (рис. 5.3).

При больших степенях переохлаждения в результате образова-

ния большого количества зародышей дисперсность структуры возрас-

тает и твердость увеличивается. Этот вид структуры называется

сор-

битом

, твердость которого 2500…3500 НВ и

δ

= 0,25…0,3 мкм. При

еще большем переохлаждении образуется

троостит – еще более

мелкая структура, у которой межпластинчатое расстояние составляет

0,1…0,15 мкм и твердость 3500…4500 НВ.

Пластинчатые структуры эвтектоидного типа часто определяют

как грубо-, средне-, тонкодисперсный перлит. Все они образуются

при диффузионном распаде переохлажденного аустенита. Однако в

отличие от эвтектоида (перлита) сорбит и троостит не являются рав-

новесными структурами в сталях, не соответствуют

эвтектоидному

составу и называются

квазиэвтектоидами.

97

Рис. 5.3. Схема возникновения и роста перлитного зерна:

I – аустенит; II – образование зародыша цементита на границе зерна

аустенита; III – образование пластин цементита и феррита;

IV–VI – рост и образование новых пластин цементита

и феррита (перлита)

При изотермическом превращении аустенита в доэвтектоидных

и заэвтектоидных сталях характерно выделение избыточных фаз в ин-

тервалах между линией

А

r1

и линиями А

r3

и А

ст

. В доэвтектоидных

сталях выделяется феррит, а в заэвтектоидных – вторичный цементит.

На диаграмме изотермического распада появляются дополнительные

кривые (рис. 5.4).

а) б) в)

Рис. 5.4. Диаграммы изотермического превращения

для доэвтектоидной (а), эвтектоидной с 0,8 % С (б)

и заэвтектоидной стали, содержащей 1,29 % С (в).

HRC – твердость продуктов распада аустенита

98

При переохлаждении равном или ниже точки мартенситных

превращений

М

н

диффузионные процессы полностью подавляются

и образование ферритно-цементитной структуры становится невоз-

можным. В этом случае образуется структура, представляющая собой

перенасыщенный твердый раствор внедрения углерода в

Fe-α , назы-

ваемый

мартенситом с твердостью до 8000 НВ. В отличие от пер-

литных превращений мартенситные превращения в изотермических

условиях не происходят и при прекращении понижения температуры

останавливаются. Количество образовавшегося мартенсита определя-

ется по мартенситной кривой. При обычных условиях в Fe-

α раство-

ряется до 0,006 % С, а в мартенсите его столько, сколько было в ау-

стените. Положение точек начала и конца мартенситных

превращений не зависит от скорости охлаждения, а обусловлено хи-

мическим составом стали. Чем больше в аустените углерода, тем ни-

же температуры

М

н

и М

к

(рис. 5.5). Вследствие перенасыщенности уг-

леродом решетка мартенсита сильно искажена и вместо кубической

она приобретает тетрагональную форму. Пластины мартенсита растут

до границы аустенитного зерна, либо до имеющегося на пути дефек-

та. На шлифе мартенсит имеет игольчатую форму. Размеры иголок

зависят от размера аустенитного зерна.

Содержание лигирующего

элемента, % (по массе)

а) б)

Рис. 5.5. Влияние содержания углерода (а) и легирующих

компонентов (б) на температуру мартенситных точек М

н

и М

к

Все легирующие элементы, за исключением кобальта и алюминия,

понижают точки начала и конца мартенситных превращений. В зависи-

мости от температуры

М

к

для многих сталей при охлаждении до ком-

натной температуры эти превращения до конца не происходят и остает-

А

99

ся в системе еще остаточный аустенит. Мартенсит имеет больший

удельный объем по сравнению с другими структурными составляющи-

ми, что является одной из основных причин возникновения при закалке

высоких внутренних напряжений, вызывающих деформацию изделий

и даже появление трещин. В зависимости от содержания углерода удель-

ный объем аустенита составляет 0,122…0,125 см

3

/г, а мартенсита –

0,127…0,131 см

3

/г. С увеличением удельного объема и скорости охлаж-

дения увеличивается уровень внутренних напряжений, что приводит

к увеличению плотности дислокаций, а соответственно, увеличению

прочности и снижению пластичности.

В области температур между перлитными и мартенситными

превращениями происходят

бейнитные превращения. Бейнит пред-

ставляет собой структуру, состоящую из твердого раствора углерода

в

Fe-α , частично претерпевшего мартенситное превращение и не-

сколько перенасыщенного углеродом, и частиц карбидов. Твердость

верхнего бейнита, образующегося для углеродистых сталей в области

температур 500…350 °С, составляет 4500…5000 НВ, нижнего, обра-

зующегося при температурах ниже 350 °С, до 6000 НВ.

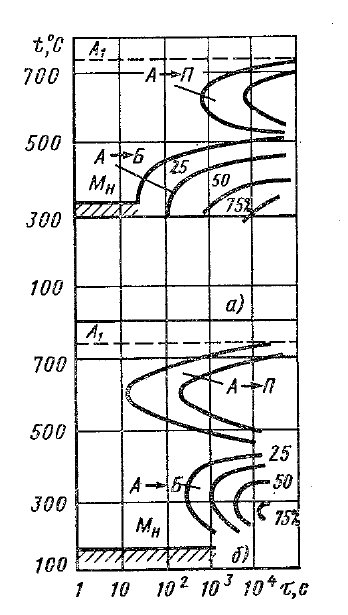

Для легированных сталей, в состав которых входят карбидообра-

зующие элементы или кремний, на диаграмме изотермического распада

наблюдается два участка минимальной устойчивости аустенита: в об-

ласти перлитных и области бейнитных превращений (рис. 5.6). Все ле-

гирующие элементы (за исключением кобальта) увеличивают устойчи-

вость переохлажденного аустенита в области перлитных и бейнитных

превращений, сдвигая кривые начала и конца превращений в область

боле длительных временных интервалов. Замедление скорости распада

аустенита при наличии

карбидообразующих элементов в стали объясня-

ется малой скоростью диффузии легирующих элементов в аустените,

а также их замедляющим влиянием на скорость диффузии углерода.

Особенно эффективно одновременное введение Cr и Ni, Cr и Mn и др.

При сверхвысоких скоростях охлаждения (более 10

6

°С/с) обра-

зуются

аморфные и нанокристаллические металлы и сплавы. Для об-

разования

аморфных сплавов на основе переходных металлов к ним

добавляют так называемые аморфизаторы (C, P, B, N, S и др.). Состав

этих сплавов должен соответствовать формуле Ме

80

Х

20

, где Ме – один

или несколько переходных металлов, атомных процентов (ат. %);

Х – элемент аморфизатор, (ат. %), например, Fe

80

P

13

B

7

, Fe

40

Ni

40

S

14

B

6

и др. Сверхвысокие скорости охлаждения обеспечиваются катапуль-

100

тированием капли расплава на холодную пластину, центрифугирова-

нием капли или струи, распылением струи газом или жидкостью

с высокой охлаждающей способностью и др. Аморфные сплавы более

однородны по химическому составу и структуре, чем кристалличе-

ские, имеют меньшую плотность, на 20…40 % ниже модуль упруго-

сти, в 2…4 раза большее удельное электросопротивление.

Рис. 5.6. Диаграммы изотермического распада переохлажденного

аустенита в легированной стали (схемы). Цифры у кривых

указывают степень превращения, %

К нанокристаллическим материалам относятся материалы с раз-

мерами зерен или частиц менее 100 нм. Свойства нанокристаллических

материалов определяются размерами отдельных зерен, свойствами гра-

ничных слоев, а также взаимодействием основных составляющих ком-

понентов. С уменьшением размера зерна увеличивается доля гранично-

го слоя, свойства которого значительно отличаются от объемных

свойств материала.

Нанокристаллические материалы получают следующим

образом:

– методами порошковой технологии при спекании частиц раз-

мером менее 100 нм;