Золотаревский В.С. Механические свойства металлов

Подождите немного. Документ загружается.

пропорциональна

коэффициенту

диффузии

добавки

и

приложен

ному

напряжению,

т.е.

происходит

ньютоновское

вязкое

течение.

При

больших

напряжениях

дислокации

могут

оторваться

от

своих

атмосфер,

и

тогда

скорость

ползучести

уже

не

будет

подчи

няться

уравнению

(105).

Вязкое

скольжение

дислокаций

стано

вится

невозможным

и

при

достаточно

высоких

температурах,

когда

W:::::

kT,

и

атмосфера

рассасывается.

Модель

вязкого

скольжения

дислокаций

применима

только

к

разбавленным

твердым

растворам,

ибо

при

близкой

концентра

ции

атомов

основы

и

добавки

исчезают

стимулы

для

образования

коттрелловских

примесных

атмосфер

вокруг

дислокаций.

В

сильно

легированных

растворах

большое

значение

могут

иметь

атмосфе

ры

Сузуки

на

дефектах

упаковки

растянутых

дислокаций.

При

перемещении

таких

дислокаций

возникает

сила

вязкого

скольже

ния,

обусловленная

разной

концентрацией

твердого раствора

в

дефекте

упаковки

и

вне

его.

Дальний

порядок

в

твердых

растворах

также

повышает

сопро

тивление

ползучести,

потому

что

парные

(сверхструктурные)

дислокации

ведут

себя

аналогично

расщепленным.

Здесь

сила

вяз

кого

скольжения

обусловлена

необходимостью

образования

ан

тифазной

границы

при

движении

сверхдислокаций.

Для

получения

высокой

жаропрочности

необходимо

наличие

в

структуре

частиц

избыточных

фаз-упрочнителеЙ.

Большинство

жаропрочных

сплавов

термически

упрочняются.

В

них

частицы

избыточных

фаз

образуются

во

время

старения

после

закалки.

В

условиях

длительной

работы

при

высоких

температурах

в

старею

щих

сплавах

обычно

трудно

сохранить

максимальную

дисперс

ность

вьщелений,

обеспечивающих

наименьшую

скорость

ползу

чести

и

высокую

длительную

прочность.

Температура

старения

на

максимальную

прочность

при

низкой

(комнатной)

температуре

составляет

0,5-0,6

Т

пл

'

и

поэтому

во

время

эксплуатации

при

этих

и

более

высоких

температурах

частицы

коагулируют,

увели

чивается

расстояние

между

ними

и

снижается

эффект

упрочне

ния.

Вьщеления,

кристаллографически

близкие

к

матрице,

дольше

остаются

когерентными

и

не

коагулируют.

В

целях

хотя

бы

частичного

предотвращения

этого

процесса

легирующие

элементы

выбирают

таким

образом,

чтобы

избыточ

ная

фаза

состояла

из

медленно

диффундирующих

компонентов

и

не

содержала

металла-основы.

Такие

фазы

обычно

представляют

320

собой

металлические

соединения

со

сложной

решеткой

и

высо

кой

собственной

жаропрочностью.

Максимальной

жаропрочностью

отличаются

дисперсноупроч

ненные

материалы,

содержащие

в

матрице

практически

не

взаи

модействующие

с

ней

частицы,

например

оксиды,

карбиды

или

бориды.

Понятно,

что

затруднение

высокотемпературной

ползучести

должно

быть

связано

с

торможением

частицами

дислокаций,

скользящих

и

консервативно,

и

неконсервативно.

При

низких

напряжениях

в

диапазоне

от

напряжения

SI

активации

дислока

ционных

источников

Франка

-

Рида

(SI = Gb/ L,

где

L -

длина

источника)

до

напряжения

S2'

необходимого

для

прохождения

дислокаций

между

частицами

(S2

= Gb/l,

где

1-

расстояние

меж

ду

частицами),

скорость

ползучести

(106)

где

h -

размер

частиц,

приравниваемый

к

расстоянию,

которое

должна

пройти

дислокация

при

переползании;

D -

коэффици

ент

самодиффузии

атомов

основного

металла.

При

высоких

напряжениях

(>S2)

дислокации

могут

обходить

частицы,

оставляя

вокруг

них

петли

(см.

рис.

113).

В

этом

случае

скорость

ползучести

контролируется

скоростью

переползания

петель

около

частиц для

взаимной

аннигиляции:

(107)

Отсюда

следует,

что

скорость

ползучести

прямо

пропорцио

нальна

квадрату

расстояния

1

между

частицами

и

обратно

про

порциональна

их

линейному

размеру

h.

Из

уравнений

(106)

и

(107)

видно,

что

использованные

при

их

выводе

модели

дают

для

напряжения

показатель

степени

n,

равный

единице

и

четырем

соответственно,

что

ниже

экспери

ментальных

значений.

Это

свидетельствует

о

несовершенстве

при

нятых

моделей,

в

частности

из-за

пренебрежения

вкладом

диф

фузионной

ползучести.

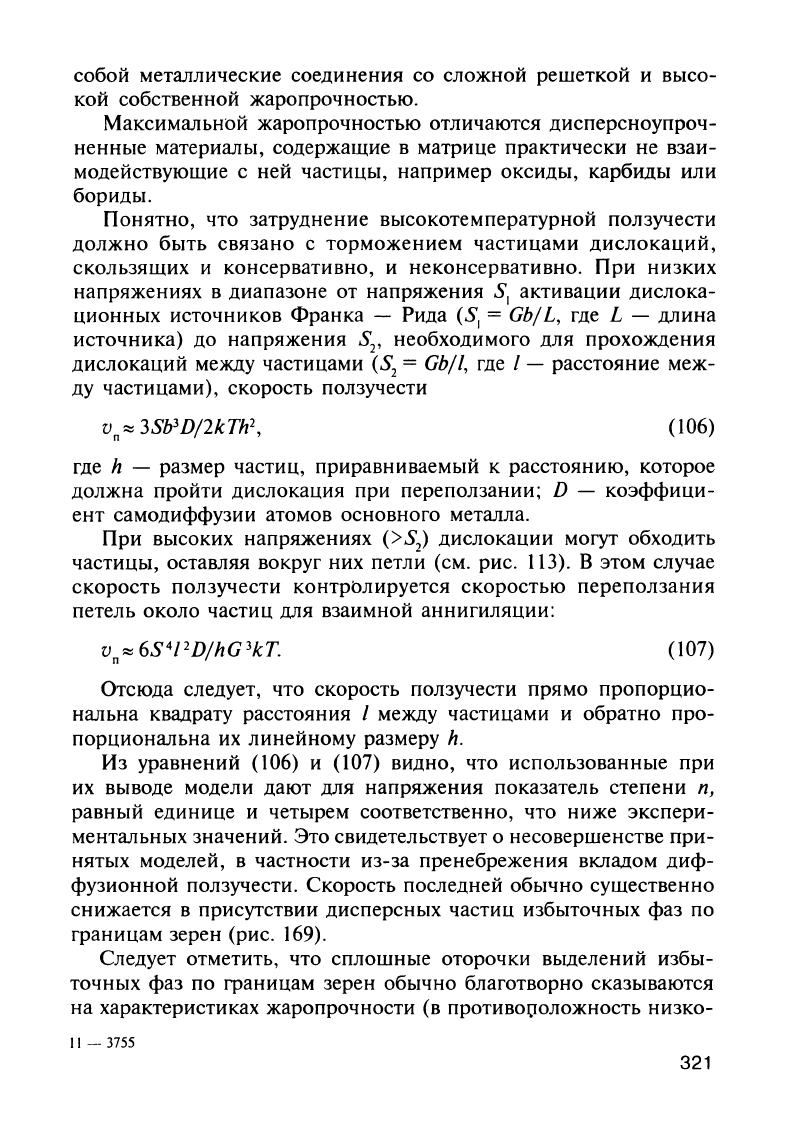

Скорость

последней

обычно

существенно

снижается

в

присутствии

дисперсных

частиц

избыточных

фаз по

границам

зерен

(рис.

169).

Следует

отметить,

что

сплошные

оторочки

выделений

избы

точных

фаз

по границам

зерен

обычно

благотворно

сказываются

на

характеристиках

жаропрочности

(в

ПРОТИВЩIOложность

низко-

11

-

3755

321

температурной

прочности

и

пластичности).

Например,

максималь

ная

жаропрочность

литейных

сплавов,

предназначенных

для

ра

боты

выше

0,6-0,7

Т

пл

'

достигается,

как

показал

А.

А.

Бочвар,

образованием

при

кристаллизации

сетчатых

или

скелетообразных

включений

тугоплавкой

и не

взаимодействуюшей

с

матрицей

из

быточной

фазы.

Выделения

образуются

и

в

процессе

ползучести,

затрудняя

ее

развитие.

Особенно

эффективно

повышают

сопротивление

пол

зучести

образующиеся

на

дислокациях

частицы.

Рассмотренные

особенности

влияния

легирования

на

сопро

тивление

ползучести

и

длительную

прочность

определяют

основ

ные

требования

к

структуре

жаропрочных

сплавов.

Она

должна

характеризоваться:

1)

высокой

легированностью

твердого

раствора

медленно

диффундирующими

компонентами;

2)

наличием

дис

персных

частиц

фаз-упрочнителей;

3)

стабильностью;

4)

повы

шенной

прочностью

приграничных

зон.

Типичным

примером

ре

ализации

этих

требований

могут

служить

жаропрочные

никеле

вые

сплавы

типа

нимоник.

Они

содержат

шесть-семь

и

более

ле

гирующих

элементов,

большинство

которых

полностью

или

час

тично

входит

в

у-твердый

раствор

на основе

никеля

(хром,

ти

тан,

алюминий,

молибден, вольфрам,

кобальт).

При

этом

неко

торые

из

них,

в

первую

очередь

титан

и

алюминий,

расходуются

также

на

образование

избыточной

фазы

y'-Niз(Аl,

Ti),

существенно

дополнительно

повышающей

жаропрочность

сплавов.

Наконец,

их

легируют

малыми

добавками

таких

элементов,

как

бор,

цир

коний

и

др.,

которые

способствуют

упрочнению

приграничных

зон

за

счет

образования

там

избыточных

фаз,

препятствующих

0,020

D,OТ.f

0,010

0,005

5

70

15

20

25

Т;НС

Рис.

169.

Кривые

диффузионной

ползучес

ти

чистой

меди

(1)

и

меди

с

1 %

(объемн.)

Аl,Оз

(2)

при

1173

К

(Бартон)

322

зернограничному

скольжению.

К

этому

следует

добавить,

что

при

производстве

как

никелевых,

так

и

других

жаропрочных

сплавов

ис

пользуются

достаточно

чистые

шихтовые

материалы

со

строго

ли

MиTиpoBaHHыM

количеством

при

месей,

способных

образовывать

легкоплавкие

составляющие

(на

пример,

свинец,

олово,

сурьма

и

др.).

Н

иже

приведен диапазон

изме

нения

важнейших

характеристик

жаропрочности

-

пределов

ползучести

и

100-ч

прочности

жаро

прочных

сплавов

на

разной

основе

при

температурах,

типичных

как

рабочие

для

каждой

из

этих

групп

сплавов:

Металл-основа

t,

ос

0"02600'

МПа

0"100'

МПа

Молибден

1400

:2

-

150

40 - 200

Никель

800

100

- 400

150

- 600

Железо

700 100 - 350 180 - 450

Медь

500 50 - 150

80

- 200

Титан

500 300 - 500

450

- 700

Алюминий

300

25

-90

40 - 100

Магний

300

20

- 60 60 - 90

Видна

четкая

корреляция

уровней

0"0,2/100

и

0"100'

что

вполне

ес

тественно,

так как

длительная

прочность,

несмотря

на

существен

ную

зависимость

от

специфики

разрушения,

в

целом

определяет

ся

все-таки

сопротивлением

ползучести

на

всех

ее

стадиях.

Если

приравнять

напряжения

S

из

уравнения

(90)

и

о"

из

формулы

(101),

то

получим,

что

1:

=

АВ

m/II

V -m/II.

р п

Возможность

примерного

определения

долговечности

по

ско

рости

ползучести

бьша

многократно

подтверждена

эксперимен

тально.

Даже

у

сплавов

на

одной

основе

диапазон

характеристик

жаропрочности

широк.

И

дело

здесь

не

только

в

разном

составе

сплавов,

но

и

в

структурных

различиях,

обусловленных

разной

технологией

их

обработки.

Выше

уже

отмечалась

важность

морфологических

характерис

тик

выделений

избыточных

фаз:

повышение

жаропрочности

тем

существеннее,

чем

дисперснее

частицы,

меньше

расстояние

между

ними,

больше

частиц

на

межзеренных

границах.

Иногда

очень

заметно

влияют

на

характеристики

жаропрочности

и

структур

ные

пара

метры

матрицы,

в

первую

очередь

размеры

зерна

и

суб

зерна.

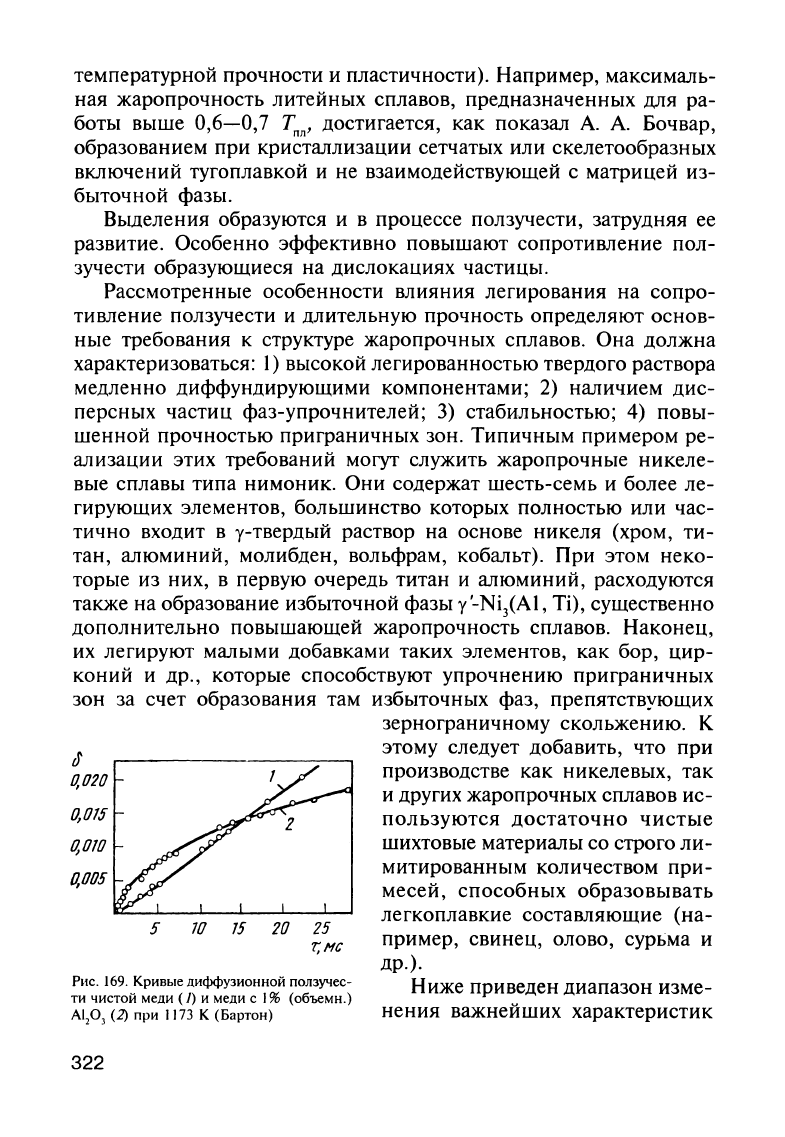

Скорость

ползучести

заметно

снижается

при

увеличении

d

только

до

-100

мкм,

дальнейшее

укрупнение

зерна

уже

почти

не

сказывается

на

v

п

(рис.

170).

Уменьшение

v

п

с

увеличением

d

в

области

малых

d

связано

с

усилением

вклада

диффузионной

ползучести

по

мере

умень

шения

размера

зерна.

Если

зерно

достаточно

крупное

и

основным

ме

ханизмом

деформации

при

ползучести

является

дислокационное

сколь

жение,

то

v

п

почти

не

зависит

от

d.

Это

следует из

полуэмпиричес-

11·

323

кого

уравнения,

связывающего

скорость

установившейся

ползу

чести

с

действующим

напряжением

S,

коэффициентом

диффу

зии

D

и

размером

зерна

d:

V

N

=

(ADGbjk1)

(b/d)p(S

G)n,

где

G -

модуль

сдвига;

Ь

-

вектор

Бюргерса;

А,

р

и

n -

безраз

мерные

константы.

При

высокотемпературной

дислокационной

ползучести

р=

О

и

V

n

'

следовательно,

не

зависит

от

d.

Если

же

деформация

идет

в

результате

диффузионной

ползучести,

то

р

=

2-73

и

v

n

существен

но

повышается

при

уменьшении

d.

Одно

из

объяснений

неизменности

скорости

дислокационной

ползучести

при

разном

размере

зерна

может

быть

связано

с

про

теканием

динамической

полигонизации

внутри

достаточно

круп

ных

зерен.

Образующиеся

субзерна,

размер

которых

определяется

в

чистых

металлах

и

твердых

растворах

в

основном

только

напря

жением,

и

контролируют

скорость

высокотемпературной

ползу

чести.

Размер

субзерен,

формирующийся

на

неустановившейся

стадии

и

уже

не

меняющийся

на

установившейся,

следующим

образом

связан

с

напряжением:

d = a.Gb/cr"

С)

,

(108),

где

n

~

1.

В

гетерофазных

сплавах

с

дисперсными

частицами

размер

суб

зерен

зависит

уже

не

от

напряжения,

а

от

расстояния

между

ча

стицами

избыточных

фаз.

При

этом

субструктура,

сформировав

шаяся

в

процессе

обработки

та

кого

материала,

обычно

стабиль-

VN,

10-"

ншг'

:[~~,R

о

В

01

1I

о

42

0,'1

0,5

d,1111

Рис.

170.

Зависимость

скорости

ползучести

меди

от

размера

зерна

(Шерби,

Буркэ)

324

2'

0,05

0,02

----><

12

о

2

5

8

10

r

Рис.

171.

Ускорение

ползучести

никеля

при

965

'С

в

результате

динамической

рекристал

лизации

(Ричардсон,

Селларз).

Цифры

у

кри

вых

-

напряжение,

М

Па

на

и

мало

меняется

при

ползучести.

В

то

же

время

характер

и

количественные

параметры

исходной

субструктуры

однофазных

материалов

могут

существенно

меняться

во

время

первой

стадии

высокотемпературной

ползучести,

пока

размер

субзерен не

ста

нет

соответствовать

уравнению

(108).

Следовательно,

исходная

суб

структура

металлов

и

твердых

растворов

должна

слабо

сказывать

ся

на

характеристиках

их

жаропрочности.

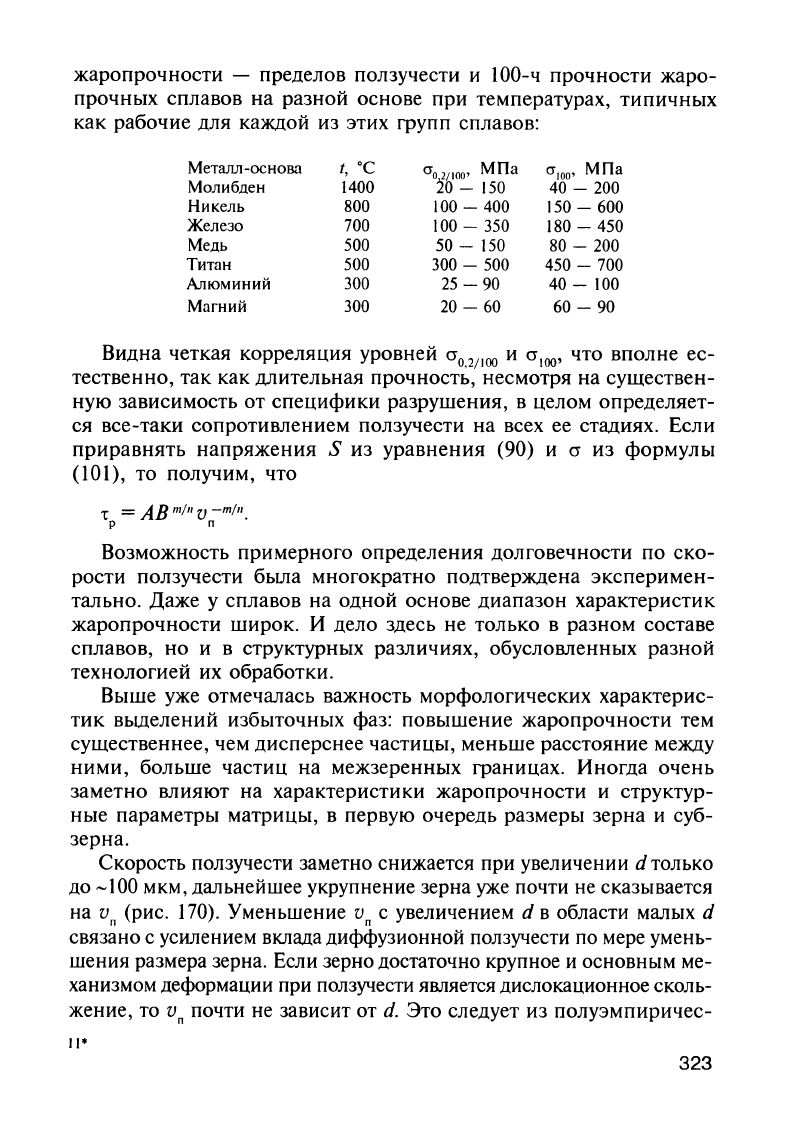

Если

исходная

плотность

дислокаций

достаточно

высока

и

(или)

испытания

ведут

при

высоких

напряжениях,

вызывающих

быструю

ползучесть,

то

на

начальных

ее

стадиях

возможно

про

хождение

динамической

рекристаллизации.

В

таких

случаях

на

кривых

ползучести

наблюдается

участок

резкого

ускорения

де

формации

(в

период

формирования

рекристаллизованных

зерен),

а

затем

скорость

ползучести

уменьшается,

и

вскоре

начинается

установившаяся

стадия

(рис.

171).

ГлаваlХ

УСТАЛОСТЬ

И

ИЗНАШИВАНИЕ

Под

действием

циклических

напряжений

в

металлах

и

сплавах

зарождаются

и

постепенно

развиваются

трещины,

вызывающие

в

конечном

итоге

полное

разрушение

детали

или

образца.

Это

разрушение

особенно

опасно

потому,

что

может

протекать

под

действием

напряжений,

намного

меньших

пределов

прочности

и

текучести.

Подсчитано,

что

более

80

%

всех

случаев

эксплуатаци

онного

разрушения

происходит

в

результате

циклического

нагру

жения.

Процесс

постепенного

накопления

повреждений

в

материале

под

действием

циклических

нагрузок,

приводяший

к

изменению

его

свойств,

образованию

трещин

и

разрушению,

называют

ус

талостью,

а

свойство

противостоять

усталости

-

сопротивлением

усталости.

у

сталостная

трещина

зарождается

в

поверхностных

слоях

и

затем

развивается

в

глубь

образца

или

детали,

образуя

острый

надрез.

Распространение

усталостной

трещины

обычно

длитель

но.

Оно

продолжается

до

тех

пор,

пока

сечение

не

окажется

столь

малым,

что

действующие

в

нем

напряжения

превысят

разрушаю

щие.

Тогда

произойдет

быстрое

разрушение,

как

правило

хруп

кое,

из-за

наличия

острого

надреза.

325

Задача

усталостных

испытаний

-

дать

количественную

оценку

способности

материала

работать

в

условиях

циклического

нагружения

без

разрушения.

1.

Методика

проведения

устапостных

испытаний

Современные

методы

испытаний

на

усталость

разнообразны.

Они

отличаются

характером

изменения

напряжений

во

времени,

схемой

нагружения

(изгиб,

растяжение

-

сжатие,

кручение),

наличием

или

отсутствием

концентраторов

напряжений.

Как

и

другие

виды,

усталостные

испытания

проводятся

при

различных

температурах

и

в

разных

средах.

Основные

требования

и

методика

усталостных

испытаний

обобшены

в

ГОСТ

25.502 -

79.

Во

время

любого

усталостного

испытания

на образец

действу

ют

циклические

напряжения,

непрерывно

изменяющиеся

по

ве

личине

и

часто

по

знаку.

Типичные

при

меры

используемых

цик

лов

напряжений

показаны

на

рис.

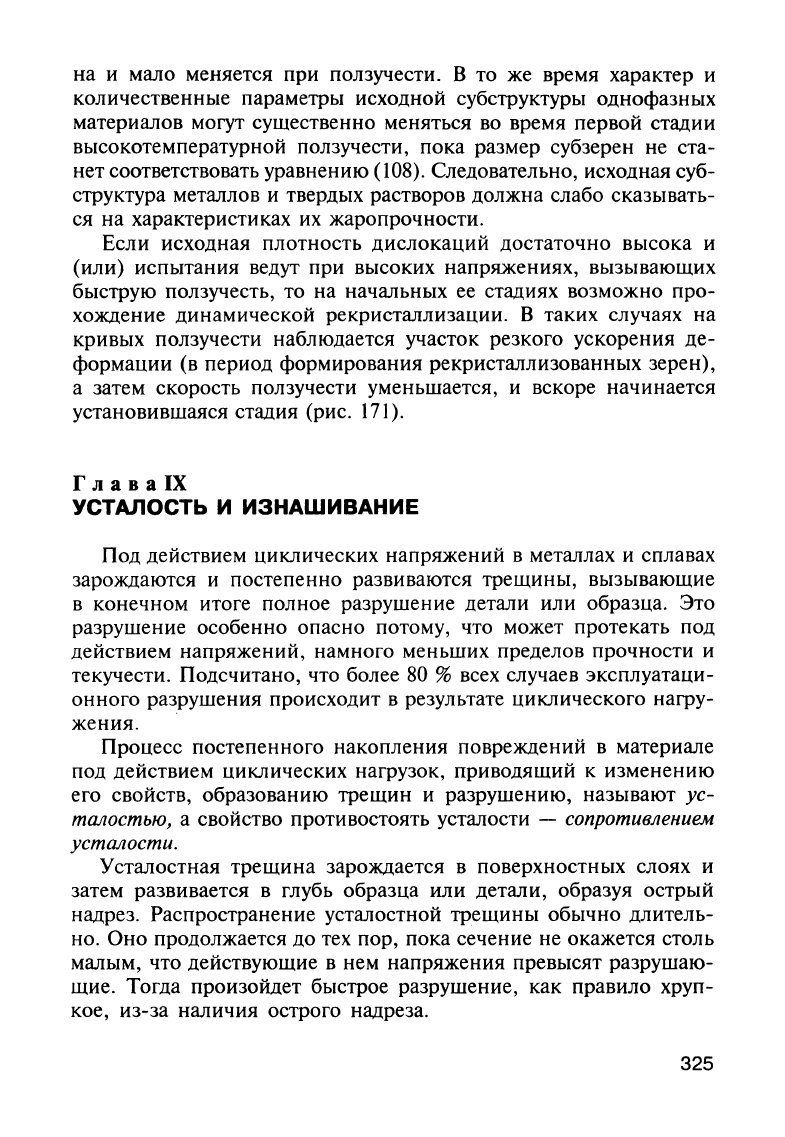

172.

Цикл

напряжений

-

это

совокупность

переменных

значений

напряжений

за

один

период

их

изменения.

Каждый

цикл

характеризуется

несколькими

пара

метрами.

За

максимальное

напряжение

цикла

0"'11:')(

принимают

наи

большее

по

алгебраической

величине

напряжение.

Минимальное

напряжение

цикла

-

О"шiJl

-

наименьшее

по

алгебраической

ве

личине

напряжение.

Среднее

напряжение

цикла

0"111

=

(O"JlI3)(

+

0"'11;,,)/2.

Амплитуда

напряжений

цикла

о"

=

(О"

-

О"

. )/2.

а

шах

IШI1

Сложение

и

вычитание

максимальных

и

минимальных

напря

жений

производят

с

учетом

их

знака.

Из

рис.

172

ясно,

что

О"

=0"

+0".

шах

111

а

Цикл

характеризуется

также

коэффициентом

асимметрии

Если

R"

= -

1,

то

такой

цикл

называют

симметричным

(см.

рис.

172,

кривая

1).

Если

же

минимальное

и

максимальное

напряже

ния

цикла

не

равны

по

величине,

то

он

называется

асимметрич-

326

ным

(см.

рис.

172,

кривые

2и

3).

Когда

напряжения

меняются

по

величине

и

знаку,

цикл

считается

знакоперемен

ным

(см.

рис.

172,

кривые

1

и

2),

если

только

по

величине

-

знакопостоян

ным

(см.

рис.

172,

кривая

3).

для

испы

таний

чаще

всего

используют

симмет

ричные

знакопеременные

циклы

с

R

a

=

-

1.

Наиболее

распространенная

схема

нагружения

при

усталостных

испыта-

6

(+)

(-)

ниях

-

изгиб

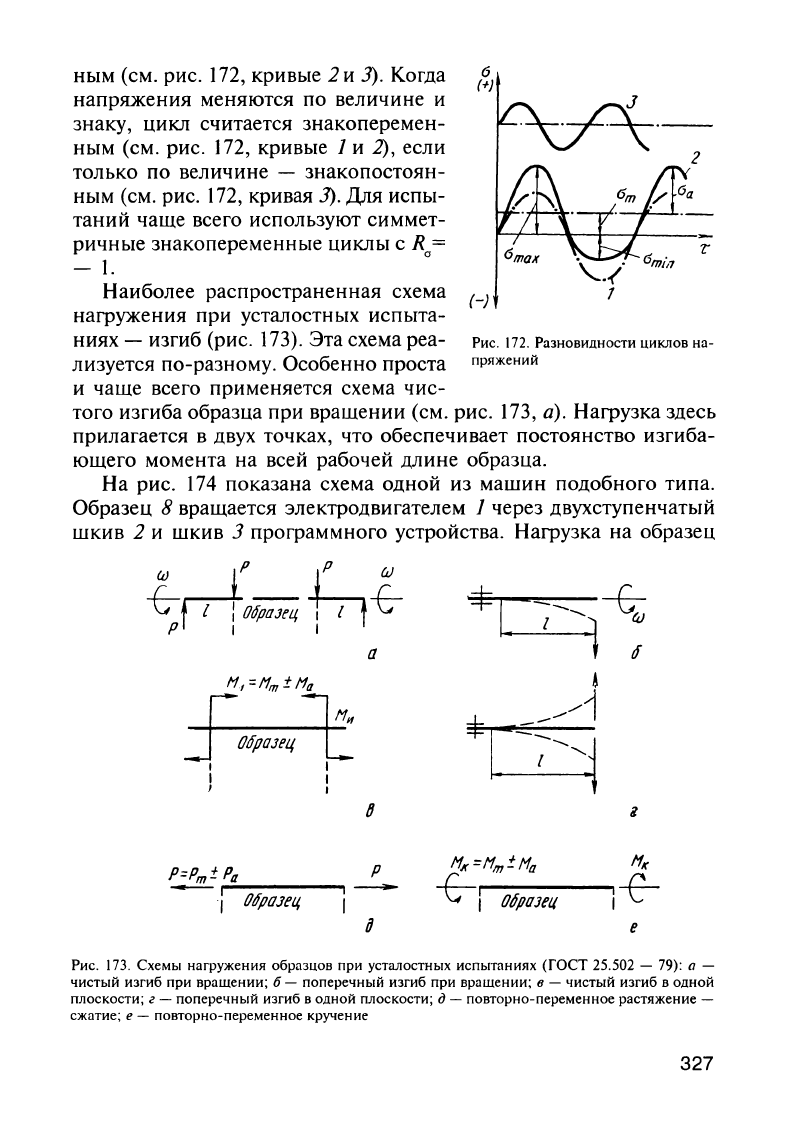

(рис.

173).

Эта

схема

реа-

Рис.

172.

Разновидности

циклов

на

лизуется

по-разному.

Особенно

проста

пряжений

И

чаще

всего

применяется

схема

чис-

того

изгиба

образца

при

врашении

(см.

рис.

173,

а).

Нагрузка

здесь

прилагается

в

двух

точках,

что

обеспечивает

постоянство

изгиба

ющего

момента

на

всей

рабочей

длине

образца.

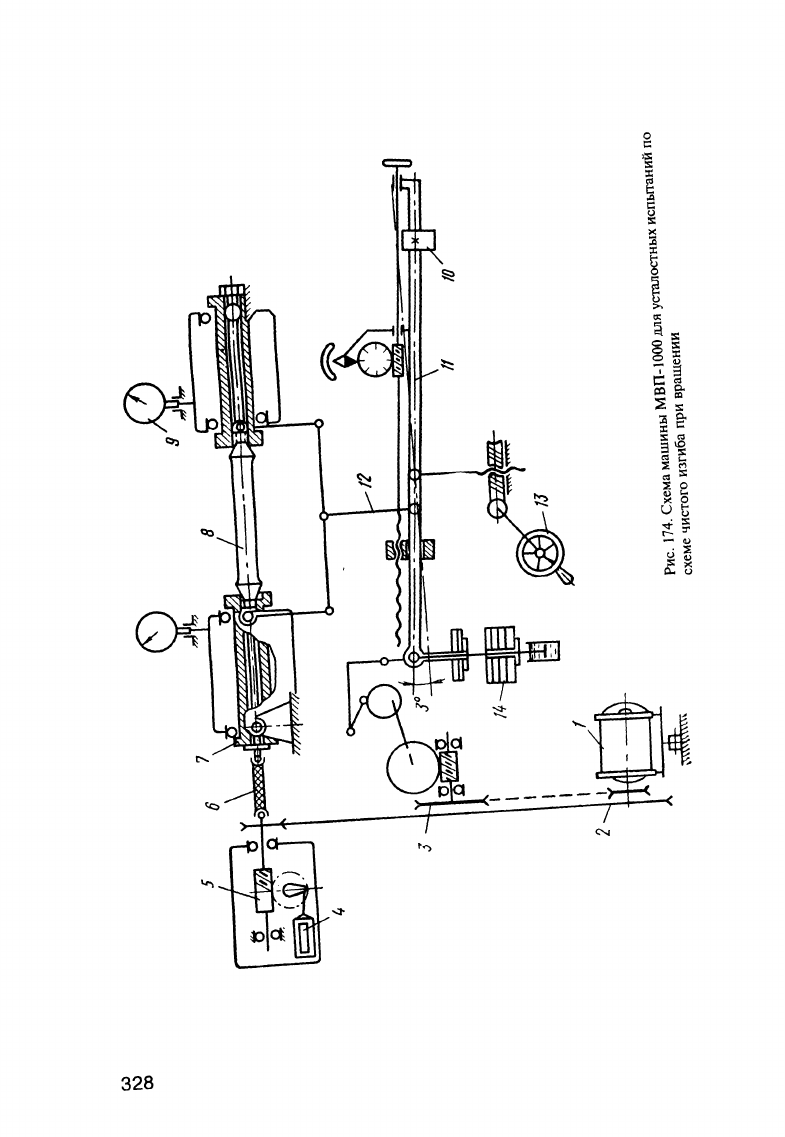

На

рис.

174

показана

схема

одной

из

машин

подобного

типа.

Образец

8

вращается

электродвигателем

1

через

двухступенчатый

шкив

2

и

шкив

3

программного

устройства.

Нагрузка

на

образец

UJ

rт-fP

L

ru

-t-

1 I

оtfРОJl'Ц

TZl-t-

Р

I I

а

6

Р

P=PmZ

P

I1

-

1"'1

;;...----.."

-

I

IltfрОJeЦ

I1х=l1

m

:!Н

I1

-t-I

IlОроJt'ц

е

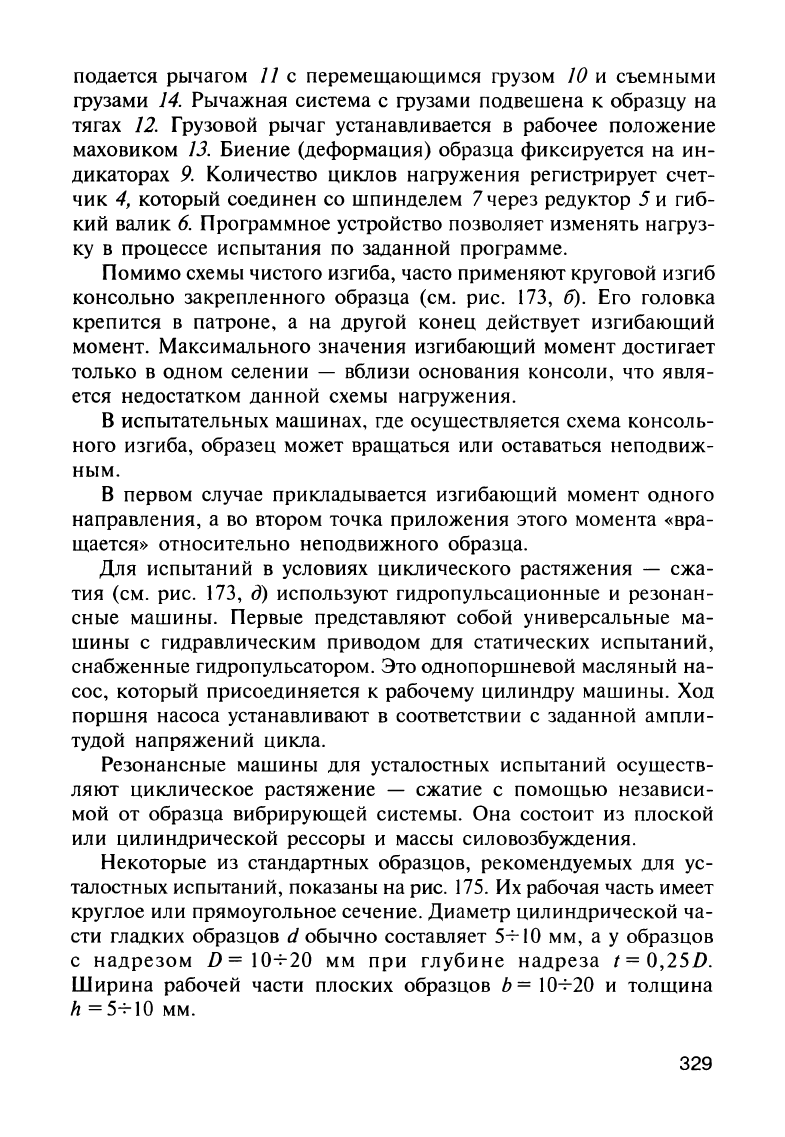

Рис.

173.

Схемы

нагружения

образцов

при

усталостных

испытаниях

(гост

25.502 - 79):

а

-

чистый

изгиб

при вращении;

б

-

поперечный

изгиб

при

вращении;

в

-

чистый

изгиб

в

одной

плоскости;

г

-

поперечный

изгиб

в

одной

плоскости; д

-

повторно-переменное

растяжение

-

сжатие;

е

-

повторно-переменное

кручение

327

328

подается

рычагом

11

с

перемещающимся

грузом

10

и

съемными

грузами

14.

Рычажная

система

с

грузами

подвешена

к

образцу

на

тягах

12.

Грузовой

рычаг

устанавливается

в

рабочее

положение

маховиком

lЗ.

Биение

(деформация)

образца

фиксируется

на

ин

дикаторах

9.

Количество

циклов

нагружения

регистрирует

счет

чик

4,

который

соединен

со

шпинделем

7

через

редуктор

5

и

гиб

кий

валик

6.

Программное

устройство

позволяет

изменять

нагруз

ку

в

процессе

испытания

по заданной

программе.

Помимо

схемы

чистого

изгиба,

часто

применяют

круговой

изгиб

консольно

закрепленного

образца

(см.

рис.

173,

6).

Его

головка

крепится

в

патроне,

а

на

другой

конец

действует

изгибающий

момент.

Максимального

значения

изгибающий

момент

достигает

только

в

одном

селении

-

вблизи

основания

консоли,

что

явля

ется

недостатком

данной

схемы

нагружения.

В

испытательных

машинах,

где

осуществляется

схема

консоль

ного

изгиба,

образец

может

вращаться

или

оставаться

неподвиж

ным.

В

первом

случае

прикладывается

изгибающий

момент

одного

направления,

а

во

втором

точка

приложения

этого

момента

«вра

щаетсЯ»

относительно

неподвижного

образца.

Для

испытаний

в

условиях

циклического

растяжения

-

сжа

тия

(см.

рис.

173,

д)

используют

гидропульсационные

и

резонан

сные

машины.

Первые

представляют

собой

универсальные

ма

шины

с

гидравлическим

приводом

для

статических

испытаний,

снабженные

гидропульсатором.

Это

однопоршневой

масляный

на

сос,

который

присоединяется

к

рабочему

цилиндру

машины.

Ход

поршня

насоса

устанавливают

в

соответствии

с

заданной

ампли

тудой

напряжений

цикла.

Резонансные

машины

для

усталостных

испытаний

осуществ

ляют

циклическое

растяжение

-

сжатие

с

помощью

независи

мой

от

образца

вибрирующей

системы.

Она

состоит

из

плоской

или

цилиндрической

рессоры

и

массы

силовозбуждения.

Некоторые

из

стандартных

образцов,

рекомендуемых

для

ус

талостных

испытаний,

показаны

на

рис.

175.

Их

рабочая

часть

имеет

круглое

или

прямоугольное

сечение.

Диаметр

цилиндрической

ча

сти

гладких

образцов

d

обычно

составляет

5-.;-1

О

мм,

а

у

образцов

с

надрезом

D =

10-.;-20

мм

при

глубине

надреза

t = 0,25D.

Ширина

рабочей

части

плоских

образцов

Ь

=

10-.;-20

и

толщина

h=5-';-10MM.

329