Богодухов С.И., Бондаренко Е.В., Проскурин А.Д. и др. Материаловедение и технологические процессы машиностроительного производства. Лабораторный практикум

Подождите немного. Документ загружается.

11

знавания микроструктуры имеет правильный выбор состава электролита,

электрического режима и продолжительности травления.

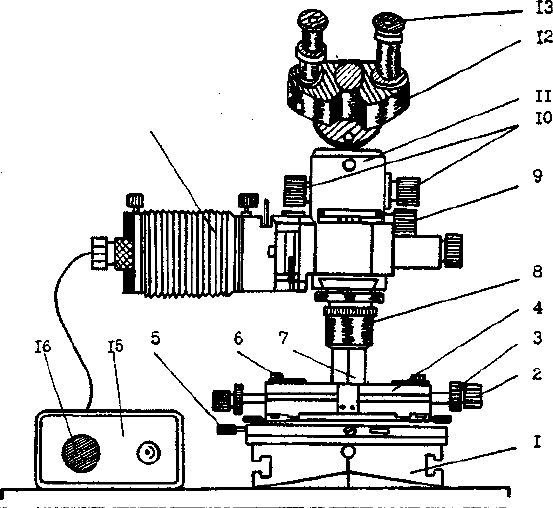

1.6 Устройство металлографического микроскопа ММУ-3

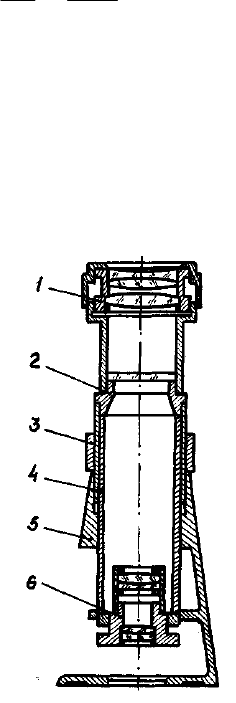

Микроскоп металлографический упрощенный ММУ-3 состоит из оп-

тической, осветительной и механической систем (рисунок 1.2).

Рабочие параметры любого микроскопа определяются его оптической

системой. Основные элементы оптической системы – объектив и окуляр (ри-

сунок 1.2).

14

1 - основание; 2 - рукоятка продольного перемещения столика;

3 - рукоятка поперечного перемещения столика; 4 - столик;

5 - винт; 6 - пружинные клеммы; 7 - колонка: 8 - объектив;

9 - рукоятка грубой наводки; 10 - рукоятка точной наводки;

11 - тубус; 12 - бинокулярная насадка; 13 - окуляры; 14 –осветитель;

15 - блок питания; 16 - рукоятка регулирования накала лампы.

Рисунок 1.2 - Металлографический микроскоп ММУ-3

Объектив 8 представляет собой систему линз, установленных в общей

оправе и обращенных к рассматриваемому объекту. Основное назначение

объектива - создание действительного увеличенного изображения в плоско-

сти объекта окуляра. Оптические характеристики объектива (фокусное рас-

стояние F и числовая апертура) обозначены на его оправе.

Окуляр 13 представляет собой систему линз, установленных в одной

оправе и обращённых к глазу наблюдателя. Окуляр даёт мнимое изображе-

12

ние, увеличивая изображение, полученное объективом. Значение собствен-

ного увеличения (кратность) окуляра нанесено на его оправе.

Осветительная система состоит из осветителя, линз, светофильтров и

диафрагм. Питание лампы осуществляется через блок питания. Рукоятка 16

служит для регулировки накала лампы.

Механическая система у микроскопа имеет штатив, тубус 11 и пред-

метный столик. Микрошлиф устанавливается на предметный столик 4, ко-

торый перемещается в двух взаимно-перпендикулярных плоскостях с помо-

щью винтов 2 и 3 (рисунок 1.2).

Это позволяет перемещать шлиф на нужное расстояние и просматри-

вать микроструктуры в различных участках без изменения фокусного рас-

стояния

Для получения чёткого изображения микроструктуры шлифа вра-

щением рукоятки 9 производят приблизительное фокусирование. Вращением

рукоятки 10 производят микрометрическую фокусировку. Увеличение мик-

роскопа подбирают путём комбинации объективов и окуляров, перемножая

их собственные увеличения или пользуясь таблицей 1.1.

Таблица 1.1 - Увеличения микроскопа ММУ-3

Окуляры

Объективы

10

х

12,5

х

15

х

F = 25мм, А =

0,17

80 100 120

F = 10мм, А =

0,40

200 250 300

F = 6,3 мм, А

= 0,65

317 396 476

1.7 Порядок выполнения работы

1.7.1 Ознакомьтесь с руководством.

1.7.2 Определите характер излома полученных образцов, зарисуйте и

опишите виды изломов.

1.7.3 Изучите устройство микроскопа ММУ-3, пользуясь настоящим

руководством. При изучении микроскопа необходимо найти объектив, оку-

ляр, осветитель, научиться пользоваться рукоятками грубой и точной навод-

ки на фокус.

1.7.4 Определите общее увеличение микроскопа. Для этого:

1) выпишите характеристики оптической системы микроскопа (на оп-

равке объектива нанесены фокусное расстояние и апертурное число, на оп-

равке окуляра - кратность его увеличения);

13

2) по таблице найдите общее увеличение микроскопа (для установ-

ленных на микроскопе объективе и окуляра).

1.7.5 Рассмотрите микрошлифы в микроскоп до травления и зарисуйте

обнаруженные неметаллические включения, а для чугуна – графит.

1.7.6 Зарисуйте микроструктуру стали и чугуна, выявленную травлени-

ем, и дайте пояснения к ней.

1.8 Содержание отчёта

1.8.1 Цель работы.

1.8.2 Описать излом одного образца.

1.8.3 Перечислить дефекты выявляемые макроанализом.

1.8.4 Описать порядок работы на микроскопе. Кратко описать методику

приготовления микрошлифа.

1.8.5 Зарисовать микроструктуру образцов стали и чугуна.

1.9 Контрольные вопросы

1.9.1 Каковы основные методы исследования строения металлов и

сплавов? Дайте определение макроанализа, макрошлифа.

1.9.2 Какие дефекты металла и особенности его структуры позволяет

выявить макроанализ?

1.9.3 Какие бывают виды изломов и как они различаются?

1.9.4 Назовите дефекты сварных соединений.

1.9.5 Дайте определение микроанализа, микрошлифа.

1.9.6 Как приготовить микрошлиф? Для чего производят травление?

1.9.7 Устройство и работа микроскопа ММУ-3.

1.9.8 Назначение травителей.

14

2 Лабораторная работа № 2

Испытание металлов на твёрдость

2.1 Цель работы

Ознакомиться с основными методами определения твердости металлов

и сплавов, приобрести навыки измерения твердости на различных приборах.

2.2 Общие сведения

Большинство методов определения твердости основано на принципе

вдавливания. Вдавливаются стальной шарик или алмазный наконечник (ко-

нус или четырехгранная пирамида).

Твердость – это свойство поверхностного слоя материала оказывать

сопротивление упругой и пластической деформации при местных контакт-

ных воздействиях со стороны другого, более твердого и не получающего ос-

таточной деформации тела (индентора) установленной формы и размеров.

Однако такое определение не является общим, т. к. существуют и другие ме-

тоды определения твердости, основанные не на принципе вдавливания, а на

принципе царапания, маятниковом методе, методе упругой отдачи, динами-

ческом методе и др.

Твердость имеет большое практическое значение, так как характеризу-

ет многие рабочие свойства металлов и сплавов, например, износостойкость,

режущие свойства и др. Поэтому сложные и требующие времени испытания

на растяжение, ударную вязкость и т. д. часто заменяют испытаниями на

твердость, которые выполняются значительно быстрее и не требуют больших

затрат. Твердость связана определенным соотношением с пределом прочно-

сти при растяжении σ

в

.

Испытание на твердость может производиться непосредственно на де-

тали без ее разрушения. Поэтому оно широко применяется не только для

изучения свойств металла, но и как метод контроля качества металла в гото-

вых изделиях.

В зависимости от формы индентора (шарик, конус, пирамида) и изме-

ряемой величины (отношение нагрузки к площади полученного отпечатка)

различают три метода определения твердости материала: определение твер-

дости по Бринеллю, по Роквеллу, по Виккерсу.

15

2.3 Основные методы определения твердости

2.3.1 Метод Бринелля

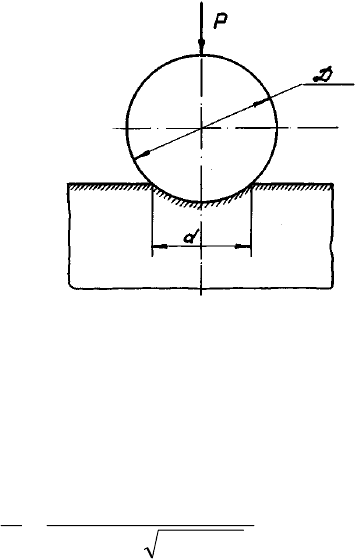

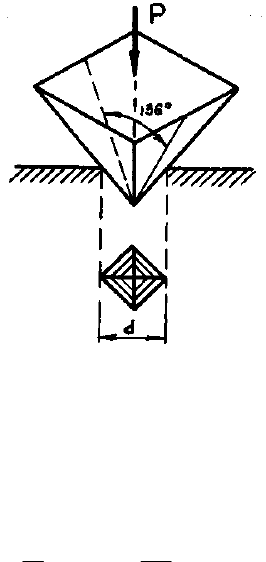

При измерении твердости по Бринеллю в испытуемый образец вдавли-

вают индентор в виде стального закаленного шарика диаметром D под на-

грузкой P, приложенной в течение определенного времени твердость изме-

ряют на приборах ТШ-2 или ТП-2. После снятия нагрузки на поверхности

металла образуется отпечаток в виде сферической лунки диаметром d (рису-

нок 2.1).

Рисунок 2.1 - Схема измерения твердости по методу Бринелля

Число твердости по Бринеллю НВ (МПа) определяется отношением

приложенной нагрузки P (МН) к площади поверхности сферического отпе-

чатка F (м

2

):

)(

2

22

dDDD

P

F

P

HB

−−⋅

⋅

==

π

, (2.1)

где D – диаметр вдавливаемого шарика, м;

d – диаметр отпечатка, м;

Число твердости по Бринеллю по ГОСТ 9012-59 записывают без еди-

ниц измерения. На практике при измерении твердости расчет по указанной

формуле не проводят, а используют таблицы. Необходимо отметить, что оп-

ределение твердости по методу Бринелля допускается для сталей, твердость

которых не более 450 НВ, цветных металлов с твердостью не более 200 НВ.

Между пределом прочности σ

в

, МПа, и числом твердости HB, МПа,

различных металлов существует следующая приближенная зависимость:

σ

в =

k · HB,

где k – коэффициент.

Сталь с твердостью HB:

1200 – 1750 …………………………

≈

в

σ

3,4·HB

16

1750 – 4500………………………….

≈

в

σ

3,5·HB

Медь, латунь, бронза:

отожженная……………………….…

≈

в

σ

5,5·HB

наклепанная………………………….

≈

в

σ

4,0·HB

Алюминий и алюминиевые сплавы с твердостью

HB = 200 – 450……………………….

≈

d

σ

3,3-3,6·HB

Дуралюмин:

отожженный………………………...

≈

в

σ

3,6·HB

после закалки и старения………..…

≈

в

σ

3,5·HB

2.3.2 Прибор ТШ-2 для испытания металлов на твердость по мето-

ду Бринелля

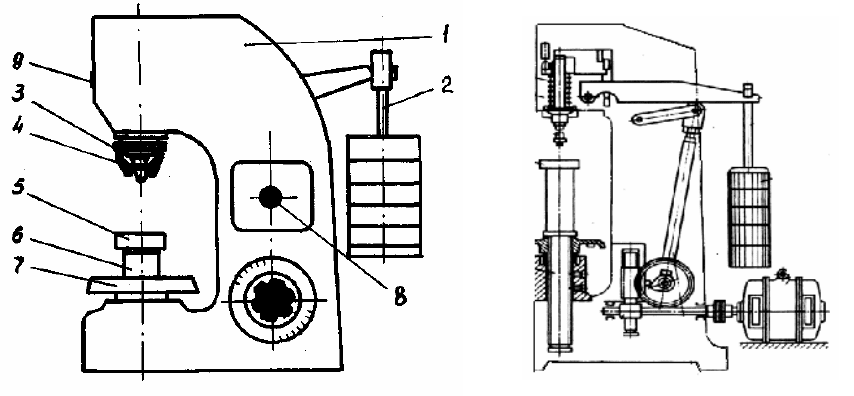

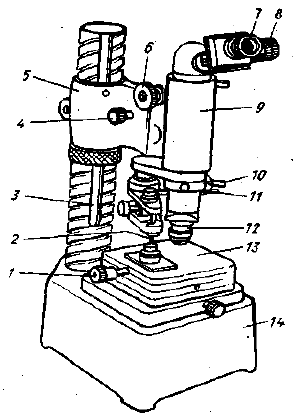

Прибор ТШ-2 (рисунок 2.2) предназначается для измерения твердости

по методу вдавливания стального шарика в соответствии с методикой

ГОСТ 9012-59.

а) б)

а – общий вид; б – схема;

1 – станина прибора; 2 – подвеска с грузами; 3 – шаровой

индентор; 4 – ограничитель; 5 – сменный стол; 6 – винт;

7 – маховик; 8 – пусковая кнопка; 9 – сигнальная лампа

Рисунок 2.2 - Прибор ТШ-2

При испытаниях на твердость применяют шарики диаметром 10; 5 или

2,5 мм в зависимости от толщины испытуемого материала.

Механизмы прибора (механизмы привода, подъема стола, подъема

рычажного устройства, реверсирования, нагружения) смонтированы на ли-

той чугунной станине 1.

17

Механизм нагружения состоит из подвески с грузами 2, которые через

систему рычагов создают необходимые испытательные нагрузки на шаровом

инденторе 3.

Механизм привода, состоящий из электродвигателя и червячного ре-

дуктора, обеспечивают работу механизма нагружения и возврата его в ис-

ходное состояние. Работа прибора протекает в автоматическом цикле.

Механизм подъема стола состоит из сменного стола 5, винта 6 и махо-

вика 7. Включение прибора осуществляется пусковой кнопкой 8.

Перед проведением испытания следует, в зависимости от твердости ма-

териала, выбрать величину испытательной нагрузки и соответствующий ин-

дентор (таблица 2.1).

Таблица 2.1 - Ориентировочные параметры испытаний

Материал

Твёрдость по

Бринеллю,

HB

)/(

2

ммкгс

МПа

Минимальная

толщина испы-

туемого образ-

ца, мм

Диаметр

шарика,

мм

Нагрузка, H

(кгс)

1 2 3 4 5

Черные метал-

лы

)450140(

44101370

−

−

6 - 3

4 - 2

менее 2

10

5

2,5

29420 (3000)

7355 (750)

1840 (187,5)

Черные метал-

лы

<

)140(

1370

более 6

6 - 3

10

5

9807 (1000)

2452 (250)

Цветные метал-

лы и сплавы

(медь, латунь

бронза и т.д.)

>

)130(

1270

6 - 3

4 - 2

менее 2

10

5

2,5

29420 (3000)

7355 (750)

1840 (187,5)

Цветные ме-

таллы и сплавы

(медь, латунь

бронза и т.д.)

)13035(

1270340

−

−

9 – 3

6 - 3

10

5

9807 (1000)

(250)

Цветные металлы

и сплавы (алюми

-

ниевые, подшип-

никовые сплавы

и

т

.д.)

)358(

34078

−

−

более 6 10 2452 (250)

Для шарика диаметром 10 мм при стандартном испытании применяют

нагрузку 29420 H (3000 кгс).

В случае шарика меньшего диаметра необходимо сохранять постоян-

ное соотношение нагрузки к квадрату диаметра шарика.

18

2

D

P

=

100

3000

= 30 (2.2)

Диаметр шарика и соответствующую нагрузку следует выбирать так,

чтобы диаметр отпечатка находился в пределах от 0,2 до 0,6.

Твердость испытуемого образца определяется путем измерения диа-

метра отпечатка при помощи микроскопа МПБ-3 (рисунок 2.3) и подсчета по

формуле (2.1) или по таблицам (ГОСТ 9012-59).

1 – окуляр; 2 – сетка; 3 – установочное кольцо;

4 – тубус; 5 – колонка; 6 – объектив.

Рисунок 2.3 - Общий вид микроскопа МПБ-3

2.3.3 Метод Виккерса

При измерении твердости по Виккерсу в поверхность шлифованного

материала вдавливают алмазный индентор в форме правильной четырех-

гранной пирамиды. Испытания проводят на приборе ТП-2. После снятия на-

грузки P измеряют диагонали отпечатка в виде квадрата, оставшегося на по-

верхности образца (рисунок 2.4).

19

Рисунок 2.4 - Схема измерения твердости по методу Виккерса

Твердость HV (МПа) определяют как отношение нагрузки P к площа-

ди боковой поверхности F пирамидального отпечатка:

F

P

HV =

=1,854

2

d

P

⋅

, (2.3)

где P – нагрузка, H;

d – среднее арифметическое значение длины обеих диагоналей

отпечатка, мм.

На практике число твердости определяют по специальным таблицам по

значению диагонали отпечатка при выбранной нагрузке.

По Виккерсу можно испытывать как мягкие, так и высокотвердые ме-

таллы, можно измерять твердость образцов толщиной до 0,3 – 0,5 мм. Метод

Виккерса особенно удобен при определении твердости поверхностно-

упрочненных деталей, имеющих сложную конфигурацию, например, цемен-

тованных, азотированных или цианированных зубьев шестерен. Числа твер-

дости по Виккерсу можно перевести в числа твердости по Роквеллу, а также

в числа твердости по Бринеллю по таблицам (Приложение А).

Числа твердости по Виккерсу и Бринеллю имеют одинаковую размер-

ность и для материалов с твердостью до 450 HB практически совпадают.

2.3.4 Измерение микротвердости

Методом определения микротвердости оценивают твердость отдель-

ных структурных составляющих: отдельных зерен карбидов, металлических

соединений или тонких слоев, получающихся в результате химико-

термической обработки и гальванических покрытий, тонких полуфабрикатов

(лент, фольги, проволоки). Для этих целей используют приборы моделей

ПМТ – 3, (рисунок 2. 5), ПМТ-5.

20

1 – микровинты для перемещения предметного столика;

2 – алмазный наконечник; 3 – колонка; 4 – винт тонкой подачи;

5 – кронштейн; 6 – винт грубой подачи; 7 - окуляр; 8 – окулярный

микрометр; 9 – тубус микроскопа; 10 – винты; 11 – осветитель;

12 – объектив; 13 – предметный столик; 14 - основание

Рисунок 2.5 – Прибор ПМТ-3

Определение микротвердости основано на вдавливании под нагрузкой

от 0,005 H (5 гс) до 2 H (200 гс) в испытуемый образец алмазной четырех-

гранной пирамиды и последующем измерении диагонали отпечатка с помо-

щью микроскопа при увеличении до 485 раз.

Поверхность исследуемого образца должна быть отполирована и под-

вергнута травлению. Значения микротвердости определяют по специальным

таблицам (ГОСТ 9450-76) или по той же формуле (2.3), что и твердость по

Виккерсу.

На рисунке 2.6 показаны отпечатки, полученные на отдельных струк-

турных составляющих углеродистой стали, содержащей 0,4 % углерода,

большой отпечаток (а) получен на мягком феррите, а отпечаток меньших

размеров (б) – на твердом перлите.