Брызгалов В.И. Из опыта создания и освоения Красноярской и Саяно-Шушенской гидроэлектростанций

Подождите немного. Документ загружается.

319

обладает ещё достаточной устойчивостью и при 15% частоты вра-

щения, которая и была принята и внесена в нормативную доку-

ментацию ГЭС, против ранее заданной заводом величины 30%. В

современных условиях распространение металлопластов для поверх-

ности трения сегментов подпятника дает основание к ещё большему

снижению начальной частоты вращения агрегата при включении

торможения.

Загрязнение гидрогенераторов носит кумулятивный характер

и имеет место даже при благоприятных условиях эксплуатации. В

первую очередь, требуют внимания обмотки ротора и статора, поэтому

необходима периодическая очистка (промывка) изоляции обмотки.

Наиболее распространенным и эффективным считался способ

промывки (протирки) обмоток с применением бензина, при котором,

не разрушая покровные слои изоляции, достигалась достаточно

хорошая очистка её поверхности от грязи. Однако этот способ пред-

ставляет исключительно высокую взрыво- и пожароопасность.

Совместными исследованиями эксплуатации Красноярской

ГЭС, завода “Электросила” и Киевского научно-исследовательского

института гигиены труда и профзаболеваний был подобран него-

рючий и нетоксичный растворитель, не влияющий на покровную

изоляцию обмотки и отлично очищающий её поверхность – метил-

хлороформ. Эта легко подвижная, прозрачная жидкость со слабым

характерным запахом имеет температуру кипения +74

0

С, замер-

зания -32

0

С и удельную массу 1,33.

Метилхлороформ С

2

Н

3

Сl

3

относится к классу алифатических со-

единений, является галоидным алкилом с трехзамещенной функцией.

Метилхлороформ обладает наркотическими свойствами. При

вдыхании значительного количества паров наступает состояние го-

ловокружения, потеря координации движений, однако, после окон-

чания действия метилхлороформа нормальная деятельность человека

быстро восстанавливается. Действие жидкого метилхлороформа на

кожу и глаза довольно слабое, но кожа сильно обезжиривается.

Большая часть метилхлороформа, поступившая в организм, выде-

ляется через легкие в неизменном виде, поэтому этот растворитель

относится к моющим средствам сравнительно слабой токсичности.

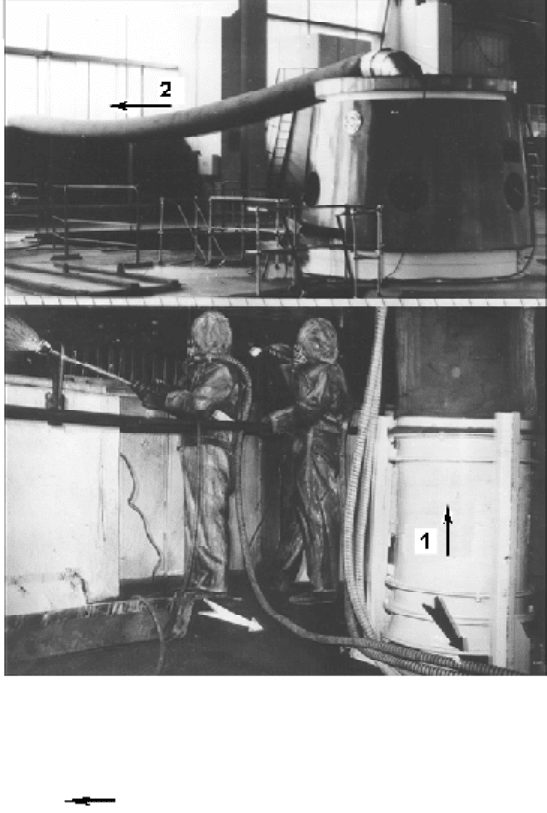

Однако, для исключения даже слабого воздействия при промывке,

нужна интенсивная вентиляция объёма, где производится работа, а

также защита человека комбинезоном из прорезиненной ткани,

перчатками из маслостойкой резины и противогазом с принуди-

тельной вентиляцией.

Учитывая, что пары метилхлороформа имеют массу больше,

чем воздух, на Красноярской ГЭС была сконструирована и изготов-

лена специальная переносная вентиляционная система для отсоса

320

паров из наинизших точек внутреннего объёма гидрогенератора, где

происходит промывка (рис. 4.28). Установка включается в работу

в период промывки и отключается лишь спустя некоторое время пос-

ле неё. В этой установке используется высоконапорный шахт-

ный вентилятор большой производительности – типа “Проходка”

(145-255 м

3

/мин.; 240-500 кгс/м

2

).

Рис. 4.28 Момент промывки метилхлороформом нижних лобовых частей

обмотки статора Красноярского гидрогенератора

1 – переносная вентустановка; 2 – рукав выброса паров метилхлороформа за пределы

машзала; – отсос паров метилхлороформа с рабочего места

Допуск бригад на ремонт других узлов агрегата во время про-

мывки обмотки метилхлороформом запрещается и производится

только после промывки и получения положительного анализа воз-

душной среды, выполняемого химической лабораторией. Предельно-

допустимая концентрация (ПДК) метилхлороформа в воздухе

составляет 20 мг/м

3

. Падение концентрации паров метилхлороформа

321

после окончания промывки, при непрерывно работающей вентиля-

ции, приведено в таблице 70.

Таблица 70. Изменение во времени концентрации паров метилхлороформа

после прекращения промывки гидрогенераторов Красноярской ГЭС

В результате непрерывно работающего отсоса паров через 18

часов после окончания промывки содержание метилхлороформа в

воздухе становится гарантированно ниже ПДК.

Организация работ по строго регламентированной программе

промывки обмоток метилхлороформом и обеспечение лабораторного

контроля его ПДК позволили сделать эту работу безопасной и очень

эффективной. За время эксплуатации Красноярской ГЭС была

успешно выполнена промывка обмоток статоров несколько десятков

раз без каких-либо последствий для оборудования и персонала.

Изложенный способ очистки изоляции обмоток – это новое направ-

ление в профилактике гидрогенераторов, оно вошло в нормативную

документацию Красноярской и Саяно-Шушенской ГЭС.

4.3 Доводка гидрогенераторов

4.3.1 Разработка и внедрение бесстыкового сердечника

статора

На Красноярской ГЭС результаты освоения гидрогенераторов

500 МВт явились важным этапом в развитии энергомашиностро-

ения, позволившим отечественным заводам приступить к разработке

ещё более мощных гидрогенераторов 640-720

*)

МВт для Саяно-

Шушенской ГЭС.

Среди основных исследований натурного состояния гидроге-

нераторов Красноярской ГЭС были проведены всесторонние вибра-

ционные испытания сердечников статоров в эксплуатационных

режимах. Большое внимание было уделено изучению распределения

уровней вибрации по телу статора, частотным характеристикам

Время истекшее c момента окончания

промывки обмотки, час.

4-6 10-12 16-18

Содержание метилхлороформа

в 1 м

3

воздуха, мг/м

3

500-250 125-175 25-20

*

)

Мощность свыше 640 МВт гидрогенератор развивает при напоре брутто более 200 м.

322

вибраций сердечника, зависимости их от уровня возбуждения (часто

повторяющегося в эксплуатации режима холостого хода с возбуж-

дением) и влияния температуры сердечника на его вибрационное

состояние.

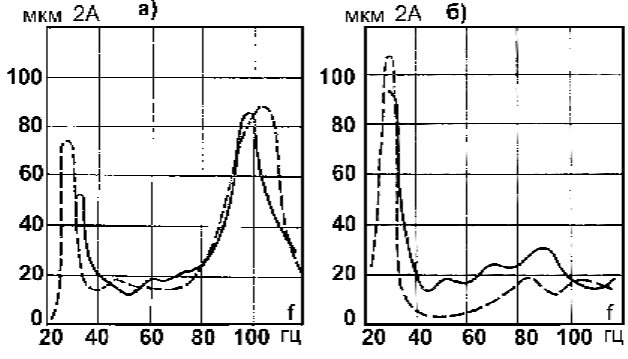

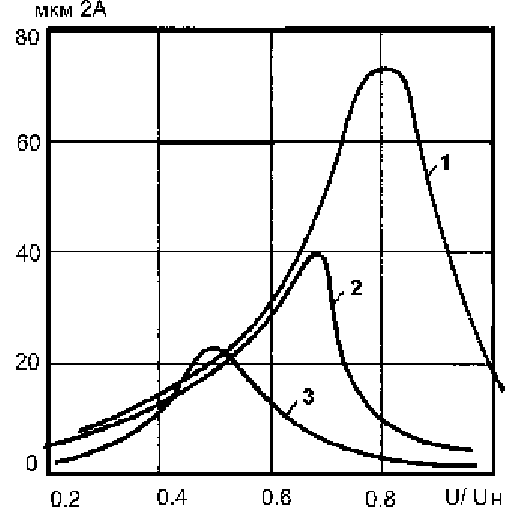

На рисунке 4.29 приведены типичные частотные характе-

ристики стыков и середин секторов сердечников, полученные в

режиме холостого хода с возбуждением красноярских гидроге-

нераторов № 1 и № 10. Уровень напряжения статора в этих опытах

составлял соответственно 0,58 и 0,7 от номинального, а средняя

температура железа сердечников +35 и +27

0

С.

Рис. 4.29 Частотные характеристики радиально-изгибных колебаний

сердечника статора генераторов СВФ 1690/175-64

а) – стыки секторов; б) – середины секторов;

–––– генератор ст. № 2 (0,58 U

н

, t

сердеч.

=35

о

С);

– – – генератор ст. № 10 (0,70 U

н

, t

сердеч.

=27

о

С)

Было установлено, что на холодных генераторах (температура

сердечников + 25, +35

0

С) возникают значительные резонансные

колебания стыковых участков на частоте 100 Гц в режиме холостого

хода с возбуждением при напряжении на статоре 0,6-0,8 от номи-

нального. Из рисунка 4.29 видно, что уровень вибрации стыков сер-

дечника существенно выше нормы на вибрацию сердечников – 30 мкм.

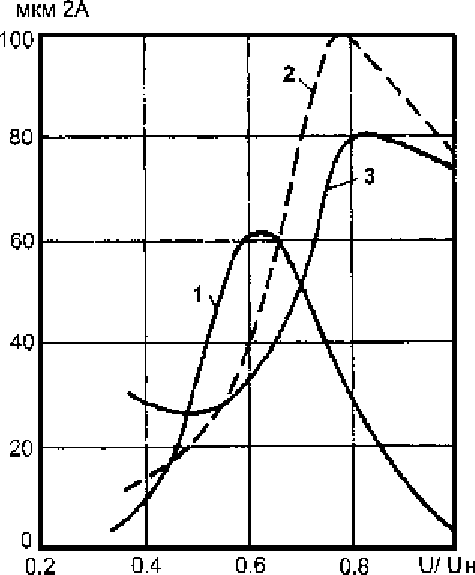

Пример типичной зависимости вибраций от уровня напряже-

ния холостого хода гидрогенератора представлен на рисунке 4.30, где

для сердечников № 2 и 10 выбраны были стыки с наибольшим

уровнем вибраций в холодном состоянии железа статора при тем-

пературе +30

0

С. Совершенно иначе выглядит эта зависимость на

гидрогенераторе № 11, где опыт также проведён на холодном

сердечнике при температуре +26

0

С. Этот гидрогенератор был более

тщательно собран при монтаже, вводился в эксплуатацию зна-

323

чительно позднее и имел наименьшую наработку по сравнению с

агрегатами № 2 и 10.

Рис. 4.30 Зависимости радиальных вибраций стыков сердечника статора

от напряжения холостого хода в холодном состоянии

1 – ст. № 11 (t

сердеч.

=26

о

С); 2 – ст. № 10 (t

сердеч.

=30

о

С); 3 – ст. № 2 (t

сердеч.

=30

о

С)

Представленные зависимости показывают, что в холодном

состоянии недостаточно только подать номинальное возбуждение на

гидрогенератор, чтобы за счёт магнитного натяжения стыки между

секторами сердечника замкнулись. Непосредственные измерения

зазоров в стыках со стороны “спинки” статора на невозбуждённых

гидрогенераторах показали, что характеристики, представленные на

рисунке 4.30, соответствуют стыкам, имеющим наибольшие и

наименьшие начальные зазоры (например, 1,4 мм для гидроге-

нератора № 10 и 0,15 мм для гидрогенератора № 11). Это подчерки-

вает связь между зазорами в стыках и уровнем вибрации сердечника

статора: бо

′

льшим зазорам соответствуют более высокие вибрации

стыковых зон при номинальном напряжении статора. Это связано

со смещением резонанса при повышенных зазорах в область, близкую

к возбуждению холостого хода при номинальном напряжении [24].

324

Рис. 4.31 Влияние теплового состояния статора на радиальные вибрации

стыков сердечника (генератор ст. № 10) при температуре стали:

1 – t

сердечн.

=28

о

С; 2 – t

сердечн.

=32

о

С; 3 – t

сердечн.

=35

о

С

Описанное явление резко изменяется при нагреве сердечника.

Из рисунка 4.31 хорошо видно, что нагрев сердечника приводит к

замыканию стыков, когда напряжение статора ещё не достигло

номинального уровня, и к существенному снижению вибрации

сердечника при номинальном возбуждении. Для гидрогенераторов

Красноярской ГЭС при холостом ходе максимальная вибрация

горячего сердечника (номинальный температурный режим) с час-

тотой 100 Гц составляет около 30 мкм, т.е. находится на уровне

нормативной величины. Закрытие стыков с подъёмом температуры

было подтверждено и прямым измерением взаимных перемещений

стыкуемых плоскостей сердечников с помощью специальных тен-

зометрических блоков. Из этих исследований был сделан практи-

ческий вывод, образовавший новое правило эксплуатации, которое не

допускает длительную работу холодных гидрогенераторов на хо-

лостом ходу с напряжением выше 0,5 от номинального, что вошло

в нормативную документацию.

Наряду с этим стало ясно, что развитие гидрогенераторо-

строения по созданию ещё более мощных машин невозможно без

преодоления проблемы стыка.

325

Эксплуатационные наблюдения и приведенные результаты

исследований и испытаний гидрогенераторов 500 МВт показали, что

разрезной тип сердечника статора по виброустойчивости находится

на пределе допустимого.

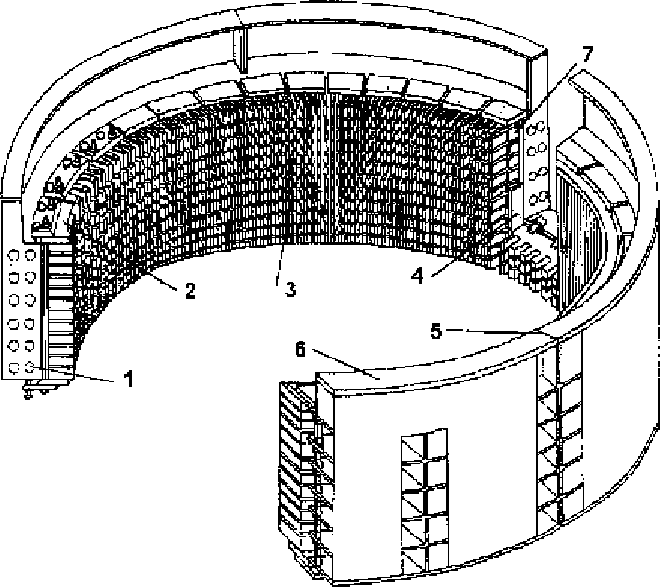

Рис. 4.32 Сердечник статора гидрогенератора, состоящий из

состыкованных между собою секторов

1 – стыковая плита сектора корпуса статора; 2 – нажимная плита сердечника статора;

3 – железо сердечника статора с пазами для обмотки статора; 4 – прокладка в стыке

между секторами сердечника статора; 5 – стык между секторами корпуса статора;

6 – корпус статора; 7 – стыковая поверхность сердечника статора

Этот традиционный сердечник представляет собой разъёмную

конструкцию (рис. 4.32), состоящую из отдельных изготовляемых на

заводе секторов (рис. 4.33), которые стыковались на монтаже в

кольцо и стык затягивался с помощью шпилек с установкой про-

кладки. Толщина прокладки подбиралась так, чтобы она соответст-

вовала пространственной конфигурации стыка с целью достижения

его монолитности. К сжимающим усилиям в стыке, как мы видели,

добавляется эксплуатационное пульсирующее с двойной частотой

магнитное тяжение и усиление сжатия, обусловленное нагревом

сердечника. Если суммарное сжимающее напряжение в стыках

326

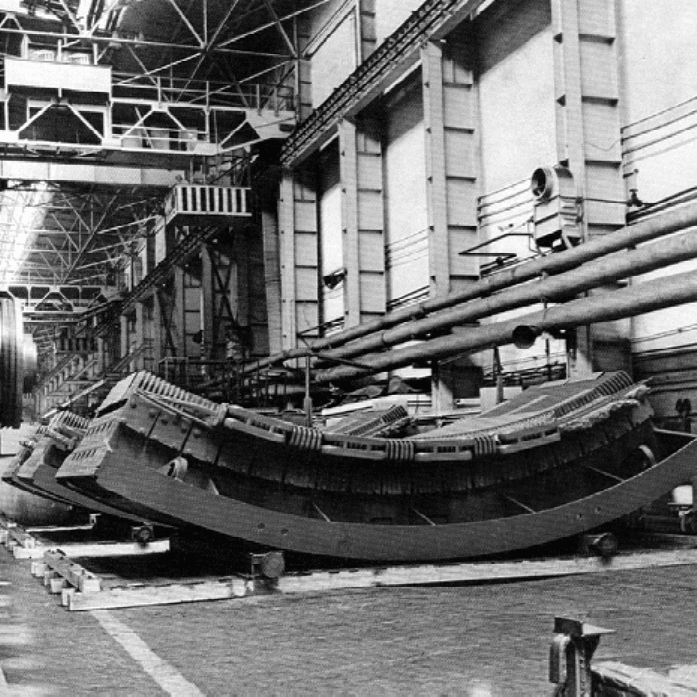

Рис. 4.33 Обмоточный участок гидрогенераторного цеха

превышает некоторое критическое значение, то пакеты сердечника

теряют устойчивость, на участках от стыков до ближайших клиньев

они переходят из горизонтального в наклонное положение с харак-

терной формой изломов, образуя волну. На рисунке 4.34 показано это

явление для гидрогенераторов 500 МВт Красноярской ГЭС. Сумма

указанных выше воздействий приводит к ослаблению и потере

первоначальной плоскости стыков. Сердечник перестаёт работать как

сплошное кольцо, вследствие чего основное магнитное поле ротора

вызывает в нём повышение вибрации, особенно вблизи стыков;

известны случаи разрушения железа сердечника у клиньев, рас-

положенных вблизи стыков. Поэтому важное значение приобретает

разработка мер по предотвращению образования волн в пакетах

железа по всей окружности сердечника. (Анализ статистических данных

повреждений обмоток статоров с неблагополучным состоянием стыков в сердеч-

никах гидрогенераторов показывает, что большая часть разрушений и изоляции

327

обмоток статоров также имеет место в стержнях, расположенных вблизи стыков,

где вибрации сердечника наибольшие).

Рис. 4.34 Деформация железа статора красноярского гидрогенератора

в месте стыка секторов сердечника

Для саяно-шушенских гидрогенераторов кардинальное реше-

ние заключалось в разработке бесстыкового способа сборки сердеч-

ника статора “в кольцо” с шихтовкой сегментов железа вперекрой по

всей его окружности. Сердечник по высоте и массе существенно

превосходил все ранее изготовленные сердечники статоров гидро-

генераторов.

Сущность задачи изготовления была сформулирована следую-

щим образом: связь между сердечником и корпусом должна быть

выполнена так, чтобы исключить в сердечнике появление сжимаю-

щих напряжений, приводящих к потере устойчивости пакетов железа.

Достичь необходимого результата можно было путём растя-

жения собранного сердечника. В таком сердечнике механические

328

напряжения будут снижаться с увеличением возбуждения гидро-

генератора, а также по мере его нагревания. Они могут стать рав-

ными нулю и даже изменить знак, но не должны достигать кри-

тического значения, при котором возникнет образование волн в

пакетах железа, что является главной причиной распрессовки

сердечника. Такая задача могла бы быть решена путём создания

сложных механических конструкций раскрепления сердечника в

корпусе с применением систем пружин-домкратов. Однако такие

системы малопригодны и не технологичны в производственных ус-

ловиях. Практика подтвердила, что достичь желаемого результата

этим способом исключительно трудно.

Совместная работа специалистов завода, научно-исследо-

вательских институтов, эксплуатационной и монтажной организаций

позволила для Саяно-Шушенской ГЭС, впервые в практике создания

крупных гидрогенераторов, сконструировать статор, в котором

предварительное напряжённое состояние (растяжение) cердечника

достигнуто путём подогрева его относительно корпуса на расчётный

рабочий перепад температуры и закрепления сердечника в этом

состоянии в корпусе. Сердечники гидрогенератора Саяно-Шушенс-

кой ГЭС шихтовались непосредственно на месте установки – в кра-

тере агрегата. Для этого над кратером был устроен специальный шатер.

Ряд приведенных ниже примеров из опыта изготовления бес-

стыкового сердечника статора показывает, насколько непростой была

задача его осуществления.

В значительной мере на качество изготовления влияло то, что

сердечник должен был собираться непосредственно на гидростанции

в период разворота строительно-монтажных работ. Во-первых, под

шатром, вокруг которого в непосредственной близости велось

интенсивное строительство, трудно было создать условия, по влаго- и

пылесодержанию близкие к тем, какие могли бы быть на заводе. Во-

вторых, в условиях волевого и очень жесткого директивного срока

пуска первого агрегата не обеспечивалась необходимая заблаго-

временность строительной готовности агрегатного блока. И в-третьих,

рамки того же срока пуска первого агрегата не позволили распо-

лагать таким временем, которое необходимо было бы на технологи-

ческие операции, выполняемые впервые, и на анализ их результатов.

Ограниченное время на изготовление сердечника привело даже

к тому, что строительная и монтажная организации предложили

производить его сборку на монтажной площадке с переносом

сердечника на свой фундамент с помощью кранов машинного зала.

Это предложение всерьёз рассматривалось на научно-техническом

совете Минэнерго СССР. Лишь твердая позиция завода в том, что

гарантировать перенос сердечника, имеющего массу около 600 тн, без