Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

Глава

6. Управление качеством

201

НОВАЦИЯ

Качество

все еще

бесплатна!

В своей известной книге "Качество бесплатно", которая вышла в свет в 1978

году,

Фил Кросби про-

возгласил, что качество не имеет цены. В более поздней книге "Качество все еще бесплатно" (McGraw-

НШ,

1996) ученый уверяет, что эта ситуация до сих пор не изменилась. В первой книге подчеркивалась

приоритетная важность работы по предотвращению брака и сотрудничества по сравнению с выявлением

дефектов и дисциплиной. В этом издании г-н Кросби развил идею, что низкое качество обычно дорого

обходится компании, а высокое

ведет

к повышению

доходов.

По мнению специалистов, именно он еще в

1961

году

заложил основу концепции "нуль-дефектов".

В своей последней книге Фил Кросби пишет, что сегодня мы имеем в своем распоряжении специаль-

ные системы (стандарты ISO

9000

и критерии премии Болдриджа), которые

могут

использовать

компании,

намереваясь приступить к управлению качеством своей продукции или

услуг.

Фил Кросби го-

ворит: "Эта ситуация напоминает мне

50—60-е

годы, когда я работал в аэрокосмической промышленно-

сти. Тогда все компании и их поставщики сертифицировались в соответствии со стандартами Mil-Q-

9858А,

за которыми тщательно следило Министерство обороны США. Мы все имели специальные сбор-

ники

процедур, с помощью которых доказывали соответствие нашей продукции предъявляемым к ней

требованиям. И все же, на протяжении

всех

лет, пока я работал в этой сфере, я ни разу не слышал, что-

бы кто-то использовал

"9858"

или соответствующие процедуры для управления компанией. Фактически,

всегда

было сложно найти

нужную

копию, когда Министерство обороны приходило с проверкой. То, что

мы действительно делали, выходило далеко за рамки указанных в документации требований. Их явно

недоставало, так же как сейчас недостает документов ISO. Никакая система не в состоянии охватить все

аспекты управления".

Многие критики стандартов ISO

9000

и критериев Болдриджа считают, что эти руководящие указания

стали слишком обязывающими. Они настаивают на том, что фирма, их внедряющая, исключительно заин-

тересована в тех "пунктах", которые в них описаны. Фил Кросби возражает тем, что

успехи

в повышении

качества в начале 90-х несколько снизили важность концепции "нуль-дефектов" для тех, кто занимается

управлением качеством. Он пишет: "ситуация, в которой в последнее время оказались поставщики полу-

проводников и которая заключается в том, что их продукция не

соответствует

техническим требованиям,

возникла по вине стандарта "6 сигм". Согласно этому стандарту разрешено наличие 3,4 дефектов на каждый

миллион комплектующих. Почему все решили следовать ему, остается для меня загадкой, но сейчас они за

это расплачиваются. Сегодня

даже

простейший чип содержит миллион и больше компонентов, следова-

тельно, данный стандарт подразумевает, что каждый из них

будет

содержать тот или иной брак".

Идеи

Фила Кросби у многих вызывают раздражение и неприязнь. А каково ваше мнение о ISO

9000

и

премии Болдриджа? Как по-вашему, имеет ли смысл придерживаться концепции "нуль-дефектов"?

заключался метод

poka-yoke,

предложенный г-ном

Шинго

для этого процесса?

10. Обычный текстовый редактор загружается в компьютер

с помощью нескольких

poka-yoke.

Назовите три из них.

Не

хотелось ли вам, чтобы пакеты программного обес-

печения

содержали и

другие

poka-yoke?

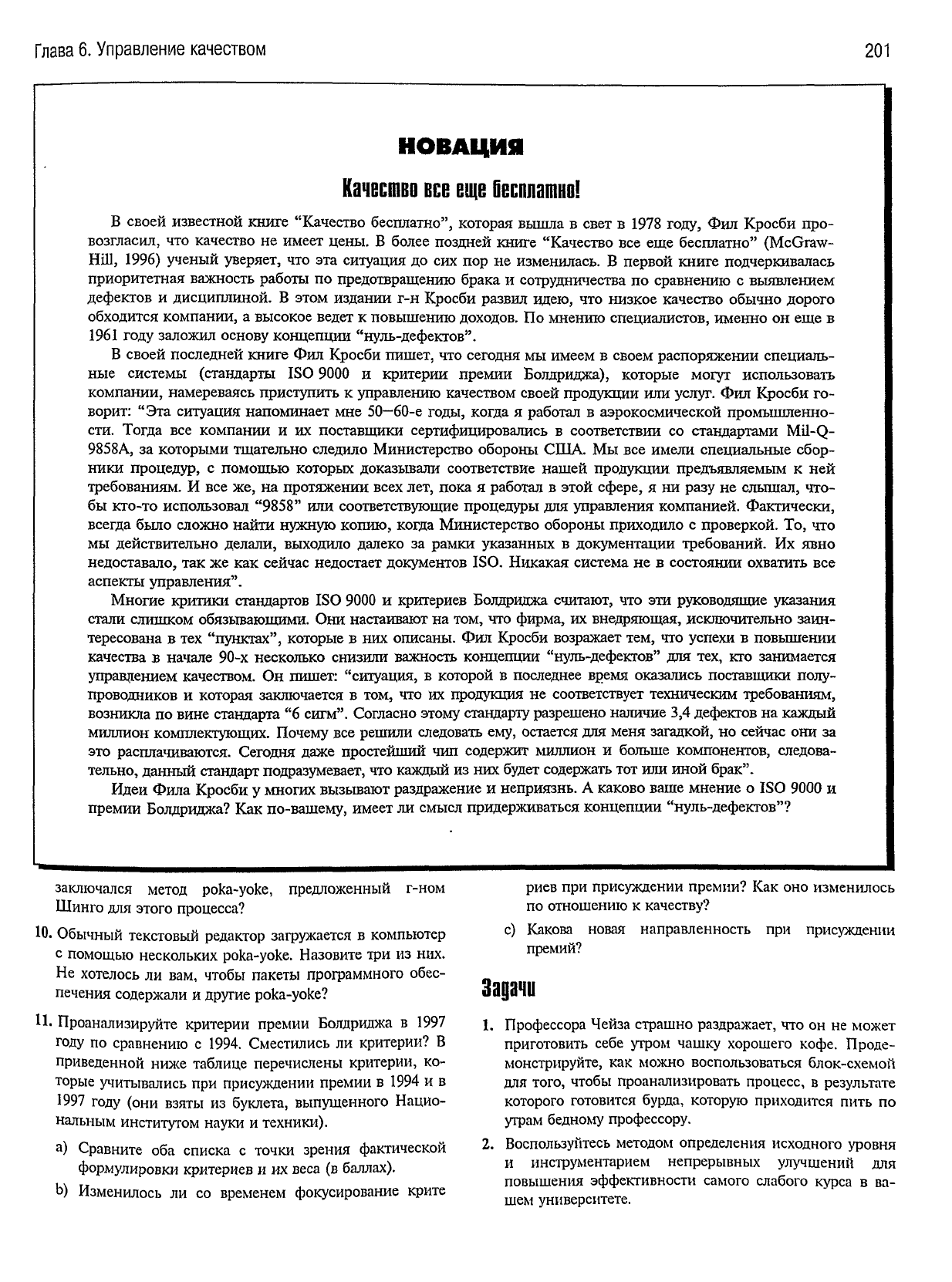

П.

Проанализируйте критерии премии Болдриджа в 1997

году

по сравнению с 1994. Сместились ли критерии? В

приведенной ниже таблице перечислены критерии, ко-

торые учитывались при присуждении премии в 1994 и в

1997

году

(они взяты из

буклета,

выпущенного Нацио-

нальным институтом науки и техники).

a) Сравните оба списка с точки зрения фактической

формулировки критериев и их веса (в баллах).

b) Изменилось ли со временем фокусирование крите

риев при присуждении премии? Как оно изменилось

по

отношению к

качеству?

с) Какова новая направленность при присуждении

премий?

Задачи

1. Профессора Чейза страшно раздражает, что он не может

приготовить себе

утром

чашку хорошего кофе. Проде-

монстрируйте, как можно воспользоваться блок-схемой

для того, чтобы проанализировать процесс, в

результате

которого готовится

бурда,

которую приходится пить по

утрам

бедному профессору.

2. Воспользуйтесь методом определения исходного уровня

и

инструментарием непрерывных улучшений для

повышения

эффективности самого слабого курса в ва-

шем университете.

202

Часть

II. Проектирование продукта

и

производственного процесса

Рассматриваемые

категории,

1994

год

1.

Руководство

1.1.

Высший управленческий персонал

1.2. Менеджеры по качеству

1.3.

Публичная

ответственность и преданность

корпорации

2.

Информация и анализ

2.1.

Границы и управление качеством и информа-

ция об эффективности

2.2. Сравнение с конкурентами и составление ста-

тистических

баз

2.3.

Анализ

и использование

данных

на уровне

компании

3.

Стратегическое

планирование качества

3.1.

Процесс

стратегического

планирования качества

и

эффективности компании

3.2.

Планы

относительно качества и эффективности

4.

Работа с персоналом и управление им

4.1.

Планирование людских ресурсов и

управление ими

4.2.

Участие

персонала

4.3.

Обучение

и повышение квалификации персо-

нала

4.4.

Эффективность работы и признание заслуг

персонала

4.5.

Благополучие и степень удовлетворенности

персонала

5.

Управление качеством процесса

5.1.

Проектирование и освоение качественной про-

дукции

и услуг

5.2.

Управление качеством: производство продук-

ции

и предоставление услуг и процессы пре-

доставления услуг

5.3. Управление

процессом:

бизнес-процесс

и

вспомогательные обслуживающие процессы

5.4. Качество поставщика

5.5. Оценка качества

6.

Качество и операционные результаты

6.1.

Результаты

обеспечения качества продукции

и

услуг

6.2.

Операционные результаты деятельности

компании

6.3.

Результаты

хозяйственной деятельности и

вспомогательные услуги

6.4.

Качество поставщиков

7.

Направленность на потребителя и удовлетво-

рение его запросов

7.1.

Ожидания потребителя, текущие и будущие

7

2 Управление связями с потребителями

7.3.

Преданность потребителю

7.4.

Стремление к удовлетворению потребностей

клиента

7.5.

Результаты

удовлетворения запросов

потребителей

7.6.

Сравнение показателей степени удовлетворе-

ния потребителей

Итого

баллов

Значения,

в

баллах

45

25

25

15

20

40

35

25

20

40

40

25

25

40

35

30

20

15

70

50

25

35

35

65

15

30

85

70

95

75

60

150

140

180

300

1000

Рассматриваемые

категории,

1997

год

1.

Руководство

1.1.

Система руководства

1.2. Ответственность и преданность корпорации

2.

Стратегическое

планирование

2.1.

Процесс

разработки

стратегии

2.2. Стратегия компании

3.

Направленность на потребителя и рынок

3.1.

Знание рынка и запросов потребителя

3.2.

Удовлетворение потребителя и усиление

взаи-

мосвязи

с ним

4.

Информация и анализ

4.1.

Отбор и использование информации и

данных

4.2.

Отбор и использование сравнительной инфор-

мации и

данных

4.3.

Анализ

достижений работы компании

5.

Управление персоналом

5.1.

Организация работы

5.2.

Образование, тренинг и повышение квалифи-

кации

служащих

5.3. Уровень благополучия и удовлетворенности

служащих

6.

Управление процессами

6.1.

Управление процессами производства продук-

ции

и предоставления услуг

6.2.

Управление вспомогательными процессами

6.3. Управление отношениями с поставщиками и

партнерами

7.

Результаты бизнеса

7.1.

Результаты

удовлетворения запросов

потребителей

7.2.

Финансовые и рыночные результаты

7.3.

Результаты

работы с персоналом

7.4.

Результаты

работы с поставщиками

и

партнерами

7.5.

Специфические результаты конкретной

компании

Итого

баллов

Значения,

в

баллах

80

30

40

40

40

40

25

15

40

40

30

30

60

20

20

130

130

35

25

130

100G

110

80

80

80

100

100

450

Глава

6.

Управление

качеством

203

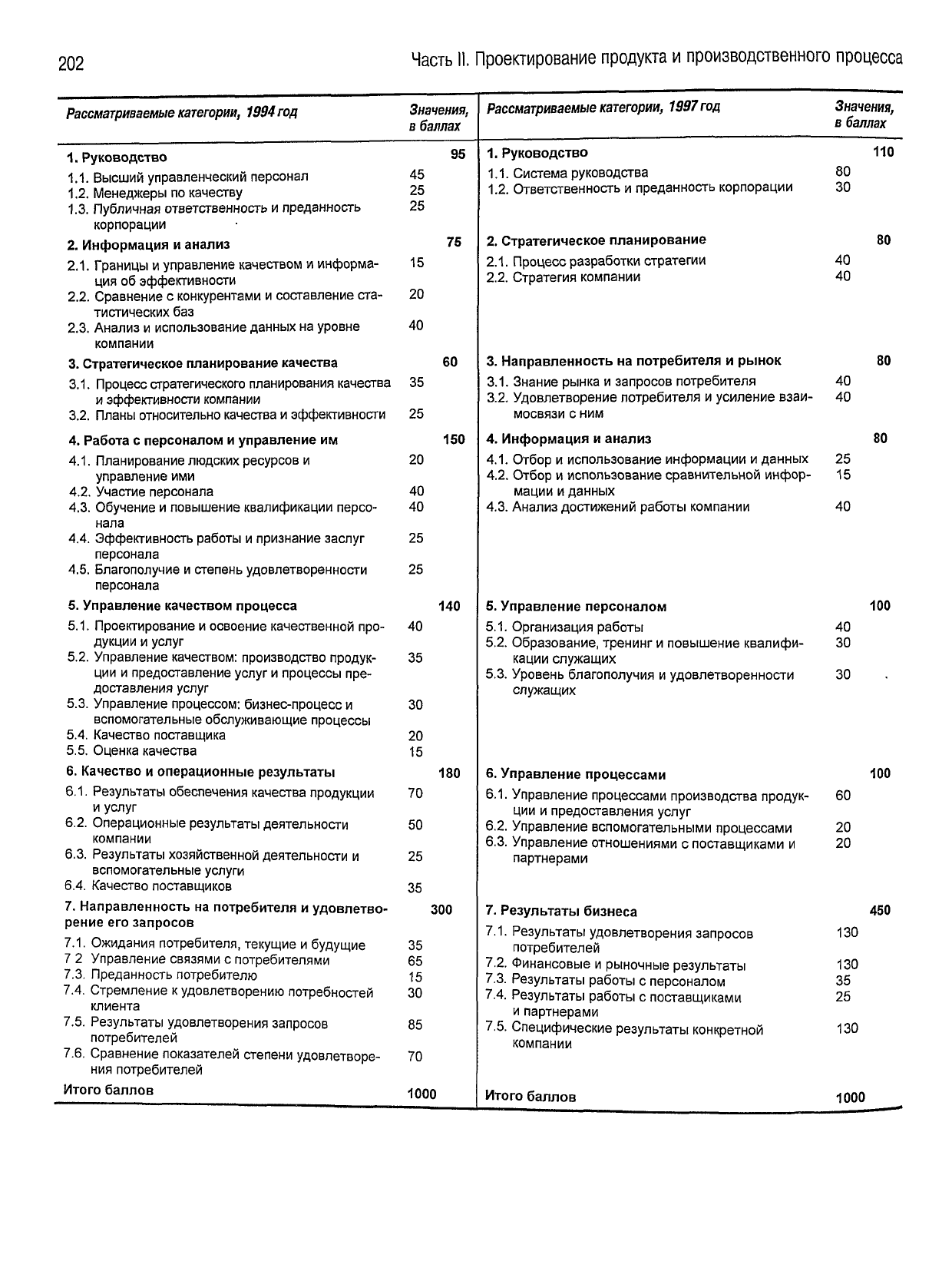

Революционная

фаза

Фаза

стабильности

Фаза

реагирования

Всеобщее

управление

качеством

(TQM)

Обеспечение

качества

ас.

Q.A.

T.Q.C.

Фаза

постепенных

улучшений

к

Всеобщий

контроль

качества

(TQC)

Q.C

Q.A.

Q.C

Отношение

и

поведение

(Шесть принципов, претворяемых

в

жизнь) Проектирование производства

Культурный

скачок Развертывание функции

Создание структур

управления

качеством

Планирование с учетом запросов

потребителей

качества

Упрощение процесса

Лидерство

на рынке

Удовлетворение запросов потребителей и вовлечение

в процесс поставщиков

Структурирование решаемых проблем

Настрой на непрерывное

улучшение

JIT/ЮС

Группы содействия качеству

Затраты

на

обеспе-

чение качества

Присутствие на рынке

Процедуры

ISO 9000

Управление

качеством

Повышение надежности продукции

Выживание на рынке

Технические требования

к

продукции

Контрольная документация

Рис. 6.7. ISO 9000 —

отправная

точка

эволюции

качества

Источник.

John

Т.

Rabbitt

and

Peter

Bergh,

The

ISO

9000

Book

(White

Plains,

NY:

Quality

Resources,

1993),

p.

23.

Ситуация для анализа

Расскажем о том, как

ОДИН

банк воспользовался

неко-

торыми из семи основных инструментов статистического

контроля

процесса

(SPC),

перечисленными на рис. 6.3, и

концепцией

"раскадровок" для повышения качества об-

служивания своих клиентов. Это рассказ о программе

"кружка качества" (Quality Circle — QC), реализованной

главным офисом крупного банка. Ежедневно в него зво-

нят

в среднем 500 клиентов. Исследования показали, что

клиенты

крайне негативно воспринимают ситуацию, ко-

гда им приходится ждать ответа на свой звонок больше

пяти

гудков, и нередко они уже не перезванивают в этот

банк.

Кроме того, оказалось, что, если ответ

следует

всего

через два

гудка,

клиенты очень довольны и значительно

лучше относятся к банковским операциям по телефону.

Выбор темы

Пункт

приема телефонных звонков выбрали в качестве

темы программы контроля качества по следующим при-

чинам:

то, как операторы отвечают на звонки, формирует

первое представление клиента о компании; данная тема

совпадала с лозунгом телефонной службы компании: "Не

заставляй клиента ждать и избегай ненужных переключе-

ний

с номера на номер"; она также совпадала с прово-

дившейся в масштабах всей фирмы кампанией,

суть

кото-

рой

заключалась в том, что каждый служащий должен

быть предельно вежлив и дружелюбен с клиентами.

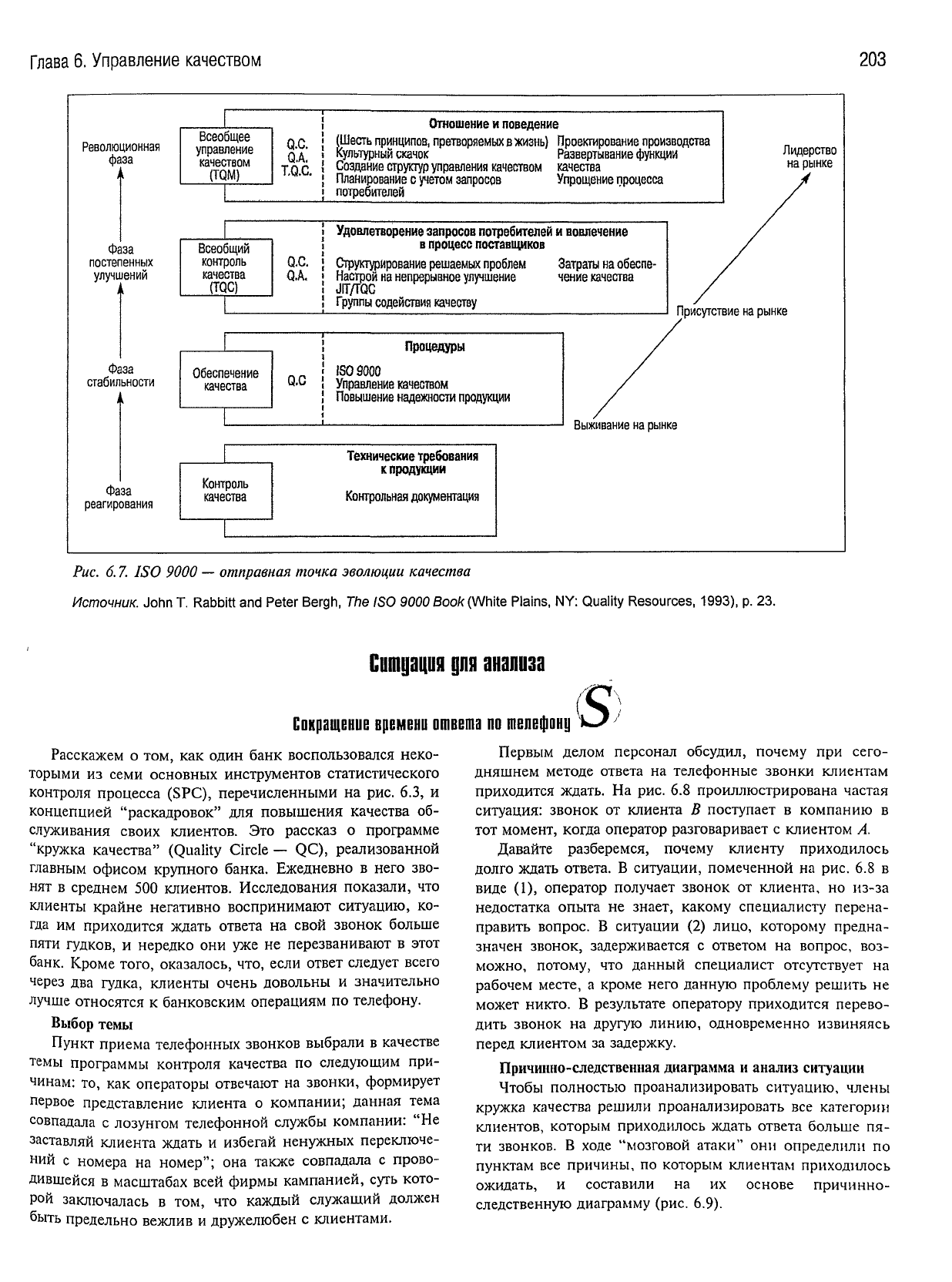

Сокращение времени ответа по телефону

Первым

делом персонал обсудил, почему при сего-

дняшнем

методе ответа на телефонные звонки клиентам

приходится ждать. На рис. 6.8 проиллюстрирована частая

ситуация: звонок от клиента В поступает в компанию в

тот момент, когда оператор разговаривает с клиентом А.

Давайте разберемся, почему клиенту приходилось

долго ждать ответа. В ситуации, помеченной на рис. 6.8 в

виде (1), оператор получает звонок от клиента, но из-за

недостатка опыта не знает, какому специалисту перена-

править вопрос. В ситуации (2) лицо, которому предна-

значен

звонок, задерживается с ответом на вопрос, воз-

можно,

потому, что данный специалист

отсутствует

на

рабочем месте, а кроме него данную проблему решить не

может никто. В

результате

оператору приходится перево-

дить звонок на

другую

линию, одновременно извиняясь

перед клиентом за задержку.

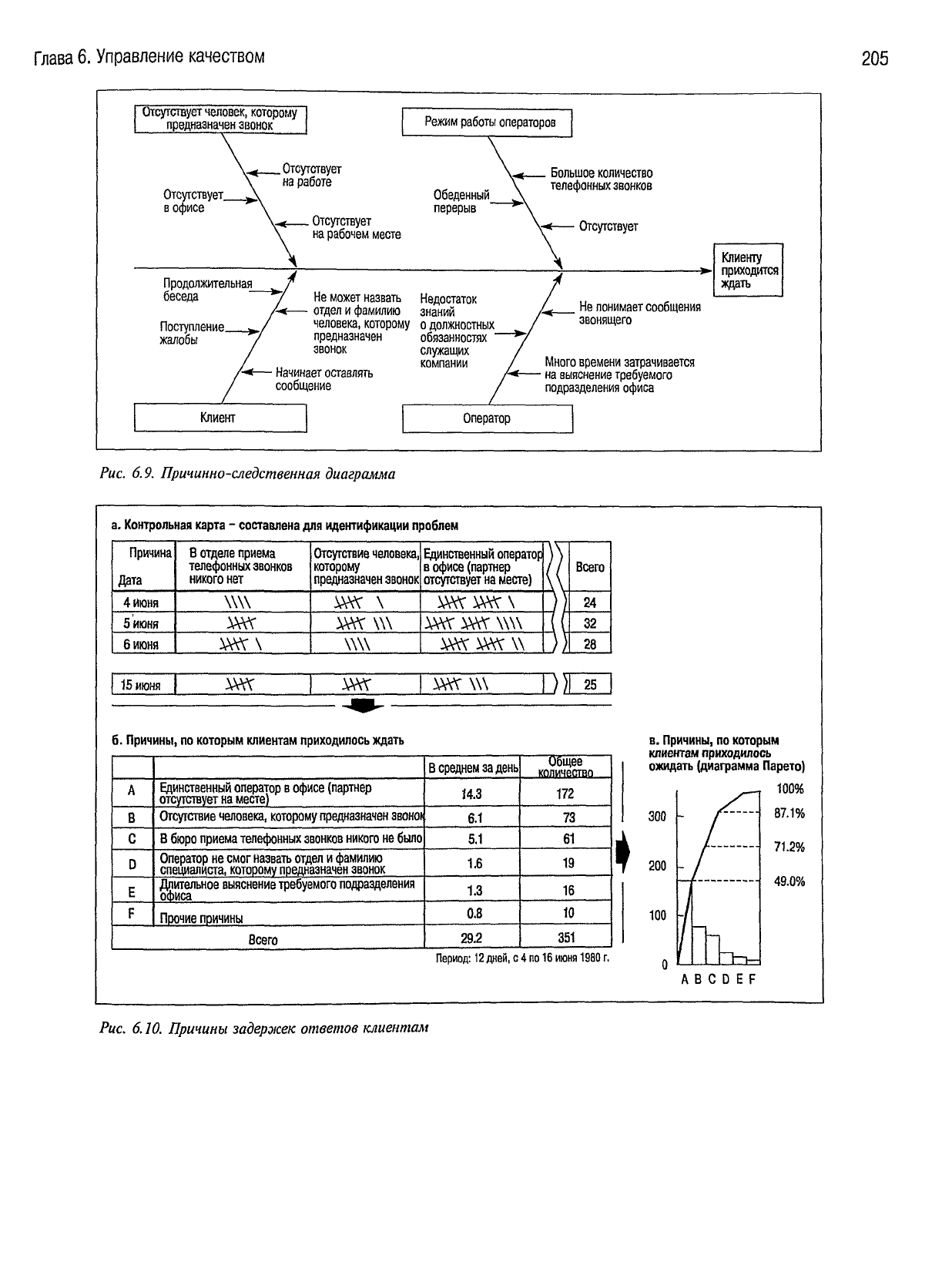

Причинно-следственная

диаграмма и анализ ситуации

Чтобы полностью проанализировать ситуацию, члены

кружка качества решили проанализировать все категории

клиентов,

которым приходилось ждать ответа больше пя-

ти звонков. В

ходе

"мозговой атаки" они определили по

пунктам все причины, по которым клиентам приходилось

ожидать, и составили на их основе причинно-

следственную диаграмму (рис. 6.9).

204

Часть

II. Проектирование продукта и производственного процесса

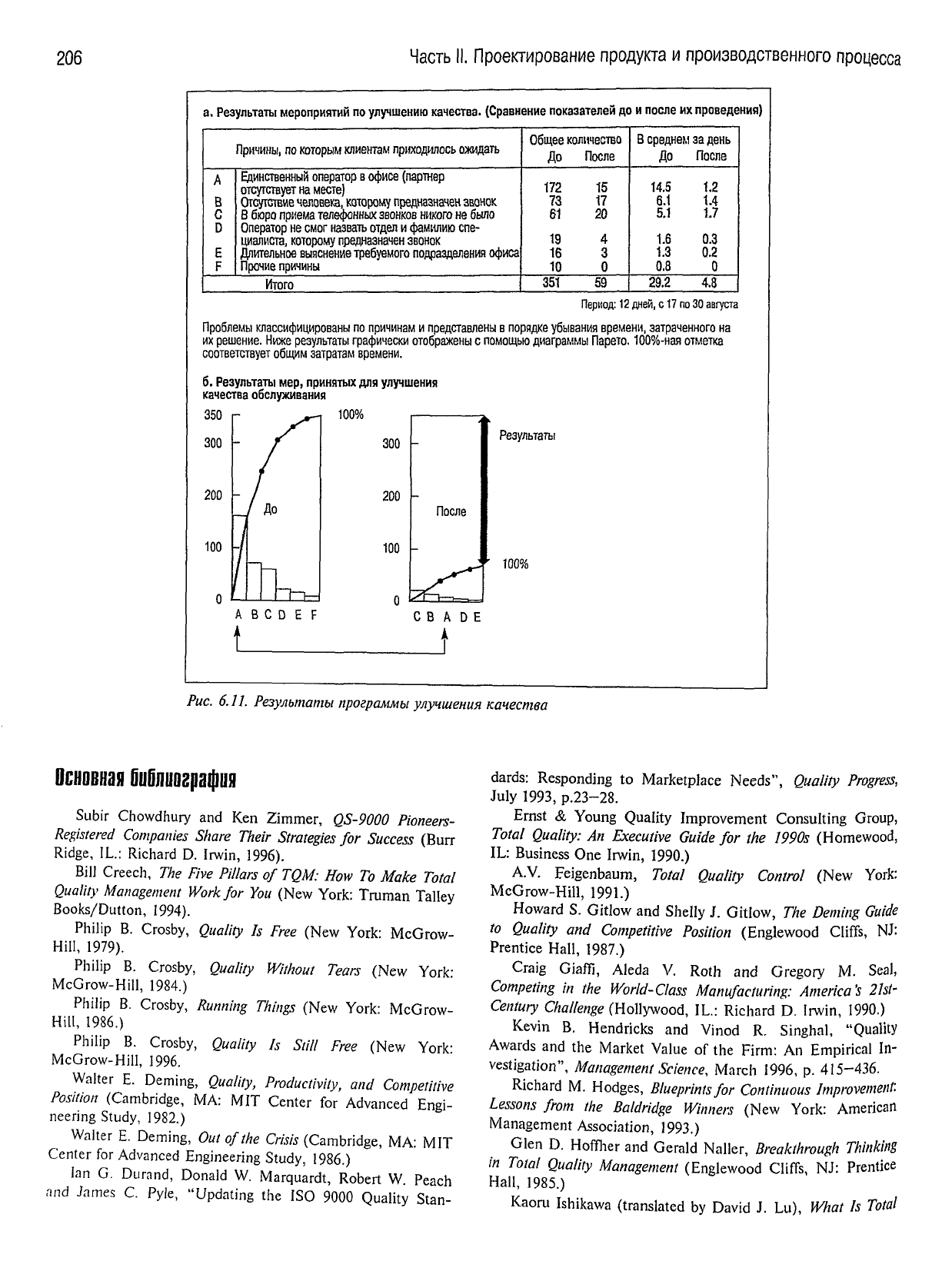

Затем операторы составили контрольную карту по не-

скольким

основным пунктам и внесли в нее результаты

наблюдений за 12-дневный период, с 4 по 16 июня

(рис.

6.10,я).

Результаты анализа ситуации

на

основе

контрольной

карты

Данные,

занесенные в контрольную карту, неожидан-

но

показали, что список проблем с очень большим отры-

вом возглавляла такая причина, как "Единственный опе-

ратор в офисе (или партнер

отсутствует

на месте)", кото-

рая

в общем дала 172 задержки ответов. В такой ситуации

дежурному оператору приходилось одновременно отвечать

на

очень много звонков. Число клиентов, вынужденных

ждать, в среднем составило 29,2 ежедневно, т.е. 6% от

общего количества звонков, ежедневно поступающих в

банк.

(см. рис.

6.10,6

и в).

Определение цели

В

результате

напряженной, но продуктивной дискус-

сии

персонал решил наметить

следующую

цель програм-

мы улучшения качества: добиться сокращения количества

ожидающих клиентов до нуля. Это означает, что абсо-

лютно все входящие звонки нужно перенаправлять спе-

циалистам быстро и правильно, не доставляя ни малей-

шего неудобства клиентам.

Меры

и их реализация

а) До последнего времени в банке существовала систе-

ма, при которой операторы

уходили

на обеденный пере-

рыв в две смены, поэтому, когда один оператор

отсутст-

вовал, в офисе работал только его партнер. В

результате

анализа было решено ввести трехсменный обеденный пе-

рерыв, благодаря чему на рабочем месте постоянно

будут

находиться как минимум два оператора. Поскольку ана-

лиз

показал, что именно отсутствие второго оператора

служило основной причиной задержек, решили перевести

на

эту работу дополнительного третьего оператора из

канцелярии.

б) Всем служащим предъявили требование оставлять

сообщение,

если он (или она) покидают рабочее место.

Этим упрощалась задача оператора, если человек, кото-

рому предназначался звонок, временно отсутствовал. На

очередном утреннем собрании служащим разъяснили

суть

новой

программы и выдвинули требование, чтобы новые

правила выполнялись абсолютно всеми. Для стимулиро-

вания

внедрения новой практики в офисах развесили

специальные плакаты.

с) Составили и раздали всем операторам (которые, не-

сомненно,

не могли знать подробностей об должностных

обязанностях

всех

сотрудников банка) специальный спи-

сок

служащих с подробным указанием их обязанностей.

Этот список призван был помочь операторам правильно

направлять звонки.

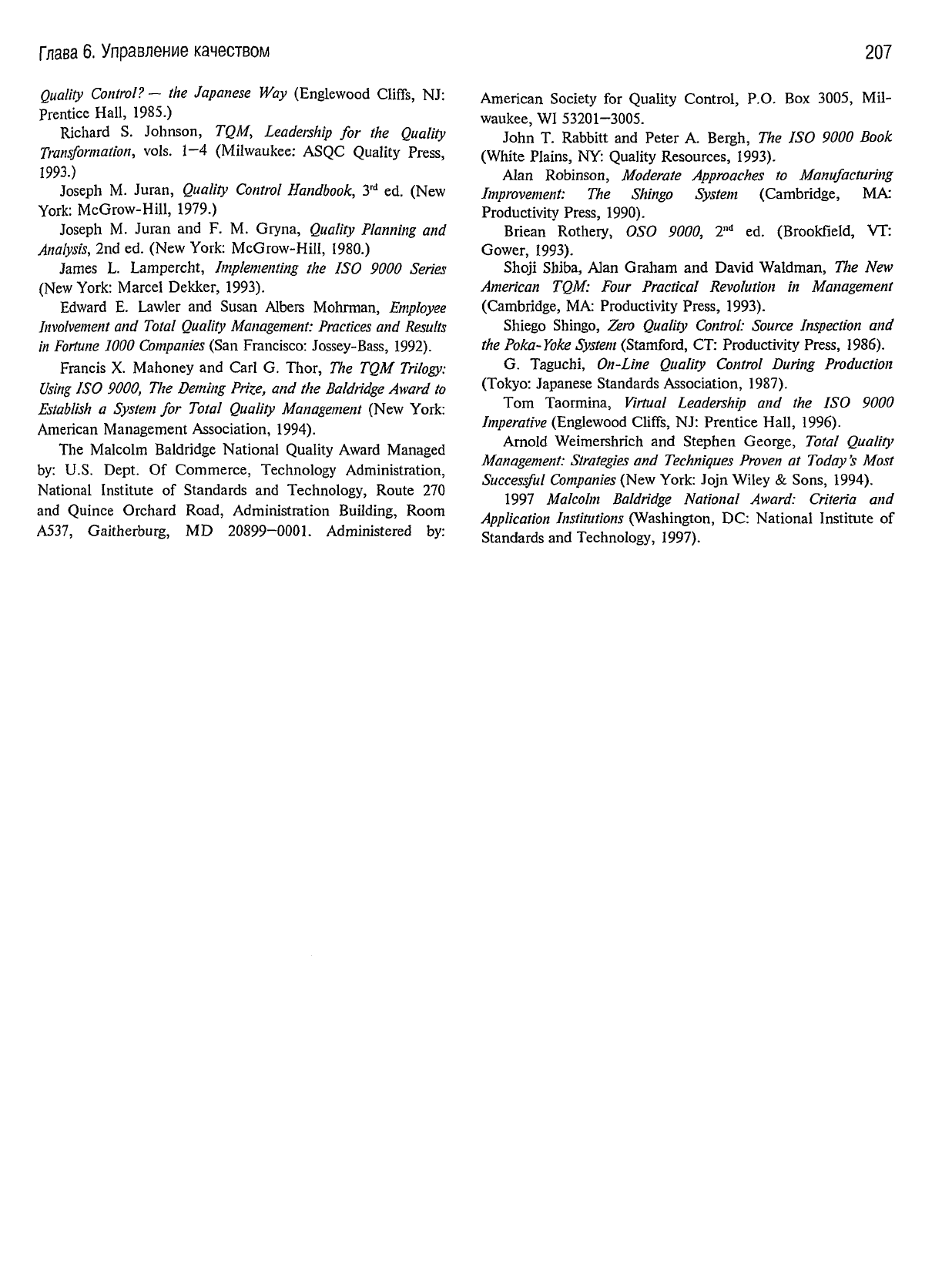

Результаты

Несмотря

на то, что количество клиентов банка, кото-

рым приходится ждать ответа на вызов, и не сократили до

нуля, по всем анализируемым пунктам отмечено значи-

тельное улучшение, что наглядно продемонстрировано на

рис.

6Л1,аиб.

В итоге из-за основной причины, которая в исследо-

ванный

период дала 172 случая задержки ответа, т.е.

"Единственный

оператор в офисе или партнер

отсутствует

на

месте", при последующем наблюдении зарегистри-

ровали только 15 случаев задержек.

Источник.

Цитируется

по

работе

"The Quest for

Higher

Quality

—

the

Deming

Prize and Quality

Control",

Ricoh

Company,

Ltd, in

Masaaki

Imai,

Kaizen: The Key to Japan's

Competitive

Success

(New

York:

Random

House,

1986),

p.

54-58.

--Человек,

>. r -,

которому

'предназначен

звонок

Рис. 6.8.

Почему

клиенту

приходилось

ждать

ответа

Глава

6.

Управление

качеством

205

Отсутствует человек, которому

предназначен звонок

Режим работы операторов

Отсутствует

в офисе

Отсутствует

на работе

Отсутствует

на рабочем месте

Обеденный

перерыв

. Большое количество

телефонных

звонков

• Отсутствует

Продолжительна^

беседа

Поступление

жалобы

Не может назвать Недостаток

отдел и фамилию знаний

человека, которому о должностных

предназначен обязанностях

'

звонок

служащих

компании

-

Начинает

оставлять

сообщение

Клиент

Клиенту

приходится

ждать

Не понимает сообщения

звонящего

Много

времени затрачивается

на выяснение требуемого

подразделения офиса

Оператор

Рис.

6.9. Причинно-следственная диаграмма

а.

Контрольная карта

-

составлена для идентификации проблем

Причина

Дата

4

июня

5 июня

6 июня

В отделе приема

телефонных

звонков

никого

нет

\\\\

VcVC\

Отсутствие человека,

которому

предназначен звонок

)AVC

\

3AVCWX

Единственный оператор

в офисе (партнер

отсутствует на месте)

m ш

\\\\

Всего

24

32

28

15

июня

| W

ЗЛУГ

\\\

))

25

б. Причины, по которым клиентам приходилось ждать

А

В

С

D

Е

F

Единственный оператор в офисе (партнер

отсутствует на месте)

Отсутствие человека, которому предназначен звоно!

В бюро приема

телефонных

звонков никого не

было

Оператор не смог назвать отдел и фамилию

специалиста, которому предназначен звонок

Длительное выяснение требуемого подразделения

офиса

Прочие причины

Всего

В среднем за день

14.3

6.1

5.1

1.6

1.3

0.8

29.2

Общее

количество

172

73

61

19

16

10

351

Период:

12

дней,

с 4

по

16

июня

1980

г.

в. Причины, по которым

клиентам

приходилось

ожидать

(диаграмма

Парето)

100%

87.1%

300

200

100

п

-

/

-

/

-/

71.2%

49.0%

А

В С D E F

Рис.

6.10. Причины задержек ответов клиентам

206

Часть

II.

Проектирование

продукта

и

производственного

процесса

а.

Результаты мероприятий по улучшению

качества.

(Сравнение

показателей

до и после их проведения)

Причины, по которым клиентам приходилось ожидать

А

В

С

D

Ь

F

Единственный оператор в офисе (партнер

отсутствует на месте)

Отсутствие человека, которому предназначен звонок

В бюро приема

телефонных

звонков

никого не

было

Оператор не

смог

назвать отдел и фамилию спе-

циалиста, которому предназначен звонок

Длительное выяснение требуемого подразделения офиса

Прочие причины

Итого

Общее количество

До

После

172

73

61

19

16

10

351

15

17

20

4

3

0

59

В среднем за день

До

После

14.5

6.1

5.1

1.6

1.3

0.8

29.2

1.2

1.4

1.7

0.3

0.2

0

4.8

Период:

12

дней,

с

17 по 30 августа

Проблемы классифицированы по причинам и представлены в порядке убывания времени, затраченного на

их

решение.

Ниже результаты графически отображены с помощью

диаграммы

Парето. 100%-ная отметка

соответствует общим затратам времени.

б. Результаты мер, принятых для улучшения

качества

обслуживания

100%

300

200

100

После

Результаты

*

100%

А

В С D E F

С

В A D Е

Рис. 6.11. Результаты

программы

улучшения качества

Основная

библиография

Subir Chowdhury and Ken Zimmer, QS-9000

Pioneers-

Registered

Companies

Share Their

Strategies

for

Success

(Bun-

Ridge, IL: Richard D. Irwin, 1996).

BilJ Creech, The

Five

Pillars

of TQM: How To Make Total

Quality

Management

Work

for You (New

York:

Truman Talley

Books/Dutton,

1994).

Philip

B. Crosby,

Quality

Is

Free

(New

York:

McGrow-

Hill,

1979).

Philip

B. Crosby,

Quality

Without Tears (New

York:

McGrow-Hill,

1984.)

Philip

B. Crosby, Running Things (New

York:

McGrow-

Hill,

1986.)

Philip

B. Crosby,

Quality

Is Still

Free

(New

York:

McGrow-Hill,

1996.

Walter E. Deming,

Quality,

Productivity,

and

Competitive

Position

(Cambridge, MA: MIT Center for Advanced Engi-

neering Study, 1982.)

Walter E. Deming, Out of the

Crisis

(Cambridge, MA: MIT

Center

for Advanced Engineering Study, 1986.)

Ian

G. Durand, Donald W. Marquardt, Robert W. Peach

and

James С Pyle, "Updating the ISO 9000 Quality Stan-

dards: Responding to Marketplace Needs",

Quality

Progress,

July 1993, p.23-28.

Ernst

& Young Quality Improvement Consulting

Group,

Total

Quality:

An Executive

Guide

for the 1990s (Homewood,

IL:

Business One Irwin, 1990.)

A.V. Feigenbaum, Total

Quality

Control

(New

York:

McGrow-Hill,

1991.)

Howard S. Gitlow and Shelly J. Gitlow, The

Deming

Guide

to

Quality

and

Competitive

Position

(Englewood Cliffs, NJ:

Prentice

Hall, 1987.)

Craig Giaffi, Aleda V. Roth and Gregory M. Seal,

Competing

in the

World-Class

Manufacturing:

America's

21st-

century

Challenge

(Hollywood, IL.: Richard D. Irwin, 1990.)

Kevin B. Hendricks and Vinod R. Singhal, "Quality

Awards

and the Market

Value

of the Firm: An Empirical In-

vestigation", Management Science, March 1996, p. 415-436.

Richard

M. Hodges,

Blueprints

for

Continuous

Improvement

Lessons

from

the

Baldridge

Winners (New

York:

American

Management

Association, 1993.)

Glen

D. Hoffher and Gerald Nailer,

Breakthrough

Thinking

in Total

Quality

Management (Englewood Cliffs, NJ: Prentice

Hall,

1985.)

Kaoru

Ishikawa (translated by David J. Lu), What Is Total

Глава

6.

Управление качеством

207

Quality

Control?

— the

Japanese

Way (Englewood Cliffs, NJ:

Prentice

Hall, 1985.)

Richard

S. Johnson, TQM, Leadership for the

Quality

Transformation, vols. 1—4 (Milwaukee: ASQC Quality Press,

1993.)

Joseph

M. Juran,

Quality

Control

Handbook, 3

rd

ed. (New

York:

McGrow-Hill, 1979.)

Joseph

M. Juran and F. M. Gryna,

Quality

Planning and

Analysis,

2nd ed. (New

York:

McGrow-Hill, 1980.)

James L. Lampercht, Implementing the ISO 9000 Series

(New

York:

Marcel Dekker, 1993).

Edward E. Lawler and Susan Albers Mohrman, Employee

Involvement and Total

Quality

Management:

Practices

and Results

in

Fortune

1000

Companies

(San Francisco: Jossey-Bass, 1992).

Francis

X. Mahoney and Carl G. Thor, The TQM

Trilogy:

Using

ISO 9000, The

Deming

Prize,

and the

Baldridge

Award

to

Establish

a System for Total

Quality

Management (New

York:

American Management Association, 1994).

The

Malcolm Baldridge National Quality Award Managed

by: U.S. Dept. Of Commerce, Technology Administration,

National

Institute of Standards and Technology, Route 270

and

Quince Orchard Road, Administration Building, Room

A537, Gaitherburg, MD 20899-0001. Administered by:

American Society for Quality Control, P.O. Box 3005, Mil-

waukee, WI 53201-3005.

John

T. Rabbitt and Peter A. Bergh, The ISO 9000 Book

(White Plains, NY: Quality Resources, 1993).

Alan Robinson, Moderate

Approaches

to Manufacturing

Improvement: The Shingo System (Cambridge, MA:

Productivity

Press, 1990).

Briean

Rothery, OSO 9000, 2

nd

ed. (Brookfield, VT:

Gower,

1993).

Shoji Shiba, Alan Graham and David Waldman, The New

American

TQM:

Four

Practical

Revolution in Management

(Cambridge,

MA: Productivity Press, 1993).

Shiego Shingo,

Zero

Quality

Control:

Source

Inspection

and

the Рока-Yoke System (Stamford, CT: Productivity Press, 1986).

G.

Taguchi, On-Line

Quality

Control

During

Production

(Tokyo:

Japanese Standards Association, 1987).

Tom

Taormina, Virtual Leadership and the ISO 9000

Imperative (Englewood Cliffs, NJ: Prentice Hall, 1996).

Arnold Weimershrich and Stephen George, Total

Quality

Management:

Strategies

and Techniques

Proven

at Today's Most

Successful

Companies

(New

York:

Jojn

Wiley

& Sons, 1994).

1997 Malcolm

Baldridge

National

Award:

Criteria

and

Application

Institutions (Washington, DC: National Institute of

Standards

and Technology, 1997).

ДОПОЛНЕНИЕ

К

ГЛАВЕ

6

Статистические методы

управления качеством

В этой главе...

Приемочный

контроль 209

Процедуры контроля производственного процесса 211

Методы Тагуши 217

Резюме 220

Ключевые

термины

Верхняя и нижняя допустимая граница (Upper and Lower Tolerance Limits)

Допустимый уровень дефектов в партии (Lot Tolerance Percent Defective — LTPD)

Кривая

оперативной характеристики (Operating Characteristic Curves — ОС)

Методы Тагуши (Taguchi Methods)

Приемлемый

уровень качества (Acceptance Quality

Level

— AQL)

Приемочный

контроль (Acceptance Sampling)

Статистический контроль качества (Statistical Quality Control — SQC)

Статистический контроль процесса (Statistical Process Control — SPC)

Шестисигмовое качество

(Six-Sigma

Quality)

Ресурсы

WWW

ASQC

(http://www.asqc.org)

Дополнение

к

главе 6. Статистические методы управления качеством

209

Процедуру статистического контроля качества

(Statistical Quality Control — SQC) можно подразделить на

приемочный

контроль

и

контроль

процесса.

Приемочный

контроль (Acceptance

Sampling)

предполагает тестирование

произвольной выборки образцов из партии изделий и

принятие

решения, стоит ли принять всю партию, осно-

вываясь на качестве данной произвольной выборки. Ста-

тистический контроль процесса (Statistic Process Control —

SPC) состоит в тестировании произвольной выборки из

общего

выхода

продукции технологического процесса с

тем, чтобы подтвердить, что изделия выпускаются в соот-

ветствии с техническими нормами в

пределах

заранее ус-

тановленного допуска. Если характеристики прошедшей

тестирование продукции

выходят

за границы допуска, это

служит

сигналом, что

следует

провести корректировку

производственного процесса, чтобы вернуть его в допус-

тимые пределы. Приемочный контроль часто применяет-

ся

при закупках или получении продукции от поставщи-

ков,

а статистический контроль процесса — в производст-

венных ситуациях любого типа.

В

ходе

контроля качества как при приемочном контро-

ле, так и при контроле процесса оцениваются качественные

или

количественные признаки продукции или

услуг.

Това-

ры и

услуги

признаются качественными или некачествен-

ными.

Так, например, газонокосилка может работать, а

может — не работать; она может развивать необходимую

мощность, а может — не достигать ее. Соответствующий

контроль состояния газонокосилки называется контролем

по

качественным признакам. С

другой

стороны, для вра-

щающего момента и мощности газонокосилки измеряются

отклонения

от установленных норм, и этот тип контроля

называют контролем по количественным признакам. В сле-

дующем

разделе описаны некоторые стандартные методы

разработки

схем

приемочного контроля и процедуры кон-

троля производственного процесса.

Приемочный

контроль

План

однократного

выборочного контроля

План

выборочного контроля (план выборки)

используется для проверки качества готовой продукции.

Он

создается для определения процента выпущенных из-

делий, удовлетворяющих предъявляемым техническим

требованиям. Это

могут

быть комплектующие, получен-

ные фирмой от компании-поставщика, качество которых

оценивается ее отделом приемки, либо детали, прошед-

шие через определенный этап обработки и затем оцени-

ваемые работниками предприятия или рабочими на оче-

редном производственном этапе или уже на стадии склад-

ского хранения.

О том, как на предприятии определяют необходимость

проверки качества продукции вообще, рассказывается в

следующем

примере.

Работница компании проверяет качество крышек

для

упаковок

с

арахисовым маслом Reese's.

Это

последний этап контроля

качества,

на

котором изымаются бракованные изделия.

Пример

6д.1.

Затраты,

оправдывающие

контроль

Всеобщий

(100%-ный) контроль качества оправдан

в том

случае, если издержки

в

результате отказа

от

него превышают

затраты

на

проведение этих мероприятий. Предположим, из-за

брака одной детали предприятие несет убытки

в

размере

10

долл.

Если

средний уровень бракованных единиц продукции

в

партии

составляет

3%, то

ожидаемая стоимость бракованной

единицы составит 0,03

х

10 долл.

=

0,30 долл. Таким образом,

если

на

контроль качества каждого изделия затрачивается

меньше

0,30

долл., экономически целесообразно проводить

100%-ную проверку качества партии Однако даже

при

этом

не

все дефектные единицы продукции будут изъяты

из

партии,

по-

тому

что

контролеры наверняка пропустят некоторые бракован-

ные

и

изымут некоторые качественные изделия.

Цель приемочного контроля заключается в такой про-

верке партии товара, чтобы

•

определить его качество или

•

обеспечить соответствие качества предъявляемым к

нему требованиям.

Из

этого

следует,

что если должностному лицу,

ответ-

ственному за контроль качества, известно качество вы-

пускаемой продукции (скажем, как в приведенном выше

примере, что брак составляет

0,03%),

то контроль на об-

наружение дефектов не проводится. В этом

случае

либо

должно проверяться каждое изделие в партии с тем, что-

бы

удалить

весь брак, либо проверка вообще не проводит-

ся,

а бракованные единицы отправляются на дальнейшие

процессы вместе с качественными. Решение в такой си-

туации, как правило, зависит от соотношения стоимости

контроля и потерь, которые несет предприятие в резуль-

тате

пропуска бракованных изделий.

Приемочный

контроль осуществляется в соответствии

с определенным планом выборки. В данном разделе мы

обсудим порядок разработки плана однократного выбо-

рочного контроля, т.е. процедуры, при которой качество

продукции определяется на основе оценки одной выбор-

ки.

(Существуют

и

другие

планы, которые разрабатыва-

ются для

двух

и более выборок. Они подробно описаны в

книге J.M. Juran, F.M. Gryna,

Quality

Planning

and

Analysis

(Дж.М. Юран и Ф.М. Грина, "Планирование и анализ

качества").

210

Часть

II. Проектирование продукта и производственного процесса

План

однократной выборки характеризуется показате-

лями

п и с, где п — это

количество единиц

в

выборке,

а

с

—

допустимое число бракованных единиц

в

выборке.

Показатель

п

может изменяться

от 1 до

размера всей пар-

тии

(в

этом

случае

он

обычно обозначается N),

из

которой

берется выборка. Число

с — это

максимальное число

за-

бракованных изделий,

при

превышении которого

будет

забракована вся партия

в

целом. Значения

и и с

получают

на

основе

четырех

факторов

(AQL, a,

LTPD

и

/J),

с по-

мощью которых количественно определяются цели

про-

изводителей продукции

и ее

потребителей. Целью произ-

водителя является определение такого плана выборки,

ко-

торая обеспечит

ему

малую

вероятность отбраковки

качественных партий. Партия считается качественной,

ес-

ли

в

ней количество забракованных изделий

не

превыша-

ет конкретного предела, который называют

приемлемым

уровнем качества

(Acceptable

Quality

Level

—

AQL)

1

.

Цель потребителя состоит

в

том, чтобы план выборки

обеспечивал низкую вероятность приемки некачествен-

ной

партии. Некачественной считается партия,

в

которой

процентный показатель брака выше указанного числа,

ко-

торое называют

допустимым уровнем

дефектов

в партии

(Lot Tolerance Percent

Defective

—

LTPD). Вероятность

от-

браковки качественной партии обозначается

а и

называ-

ется

риском

производителя;

вероятность приемки некаче-

ственной партии обозначается /3,

и ее

называют

риском

потребителя.

Выбор конкретных значений

для AQL, а,

LTPD

и

/3 является экономическим решением, которое

принимается

на

основе сопоставления различных видов

затрат

или, что

более типично, определяется политикой

компании

и

контрактными условиями.

Существует

забавная история

о

первом опыте работы

компании

Hewlett-Packard

с японскими оптовыми фирма-

ми,

которые

всегда

славились очень серьезным отноше-

нием

к

качеству выпускаемой продукции.

В

ходе

перего-

воров

о

поставках

HP

настаивала

на

2%-ном показателе

AQL при закупке

100

бухт

кабелей.

Во

время обсуждения

контракта возникла острая дискуссия, поскольку япон-

ский

поставщик никак

не

соглашался

на

такие условия

американцев.

В

конце концов японцы сдались

и

согла-

шение было подписано. Каково

же

было удивление

аме-

риканцев,

когда товар прибыл

в

двух

коробках.

В

одной

лежали

100

качественных

бухт,

в во

второй

— 2

бракован-

ных.

В

сопроводительной записке говорилось: "Посылаем

вам

100

качественных

бухт

кабелей. Поскольку

вы на-

стаивали

на

получении

двух

дефектных, прилагаем

их

также,

хотя

и не

понимаем, зачем они

вам

понадобятся".

1

Понятие

AQL

характеризуется некоторой противоречивостью.

Считается, что фиксирование определенного допустимого процен-

та брака

не

согласуется

с

философией достижения уровня "нуль-

дефектов". Однако

на

практике

даже

в

компаниях

с

очень высо-

кими

показателями качества выпускаемой продукции

существует

допустимый уровень качества. Разница заключается лишь

в том,

что в таких компаниях он указывается

в

числе дефектных изделий

на

миллионную партию,

а

не, скажем,

на

сотню. Это относится,

например,

к

шестисигмовому стандарту качества фирмы

Motorola,

а соответствии

с

которым допустимым считается наличие не более

3,4 бракованных деталей на партию

в

миллион штук.

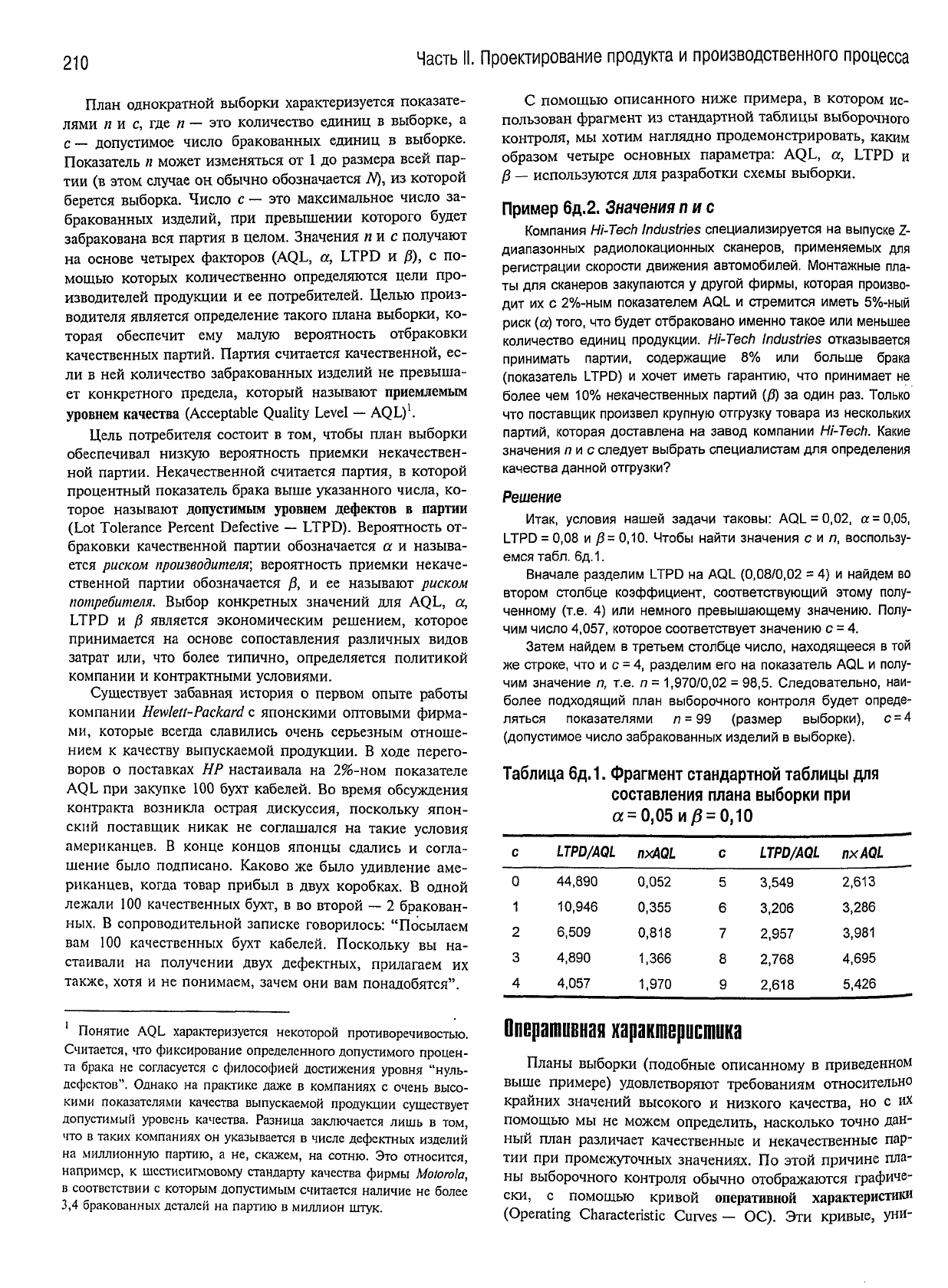

С

помощью описанного ниже примера,

в

котором

ис-

пользован фрагмент

из

стандартной таблицы выборочного

контроля,

мы

хотим наглядно продемонстрировать, каким

образом четыре основных параметра:

AQL, a,

LTPD

и

/3

—

используются для разработки

схемы

выборки.

Пример

6д.2.

Значенияпис

Компания Hi-Tech Industries специализируется

на

выпуске

Z-

диапазонных радиолокационных сканеров, применяемых

для

регистрации

скорости движения автомобилей. Монтажные

пла-

ты

для

сканеров закупаются

у

другой фирмы, которая произво-

дит

их с

2%-ным показателем

AQL

и

стремится иметь 5%-ный

риск

(а)

того,

что

будет отбраковано именно такое

или

меньшее

количество единиц продукции. Hi-Tech Industries отказывается

принимать партии, содержащие

8% или

больше брака

(показатель

LTPD)

и

хочет иметь гарантию,

что

принимает

не

более

чем 10%

некачественных партий

(/5) за

один раз. Только

что поставщик произвел крупную отгрузку товара

из

нескольких

партий,

которая доставлена

на

завод компании Hi-Tech. Какие

значения

п\л

с

следует выбрать специалистам

для

определения

качества данной отгрузки?

Решение

Итак, условия нашей задачи таковы:

AQL =

0,02,

а

=

0,05,

LTPD = 0,08 и

/3

= 0,10. Чтобы найти значения

сип,

воспользу-

емся табл.

6д.1.

Вначале

разделим

LTPD на AQL

(0,08/0,02

= 4)

и

найдем

во

втором

столбце коэффициент, соответствующий этому полу-

ченному

(т.е.

4)

или

немного превышающему значению.

Полу-

чим число

4,057,

которое соответствует значению

с

=

4.

Затем найдем

в

третьем столбце число, находящееся

в

той

же строке,

что

и

с

= 4, разделим

его на

показатель

AQL и

полу-

чим значение

п, т.е.

п

=

1,970/0,02

=

98,5. Следовательно,

наи-

более подходящий план выборочного контроля будет опреде-

ляться показателями

/7

= 99

(размер выборки), с

=

4

(допустимое

число забракованных изделий

в

выборке).

Таблица

6д.1.

Фрагмент стандартной

таблицы

для

составления плана

выборки

при

LTPD/AQL

nxAQL

LTPD/AQL

nxAQL

0

44,890 0,052

5

1

10,946 0,355

6

2 6,509

0,818 7

3 4,890

1,366 8

4

4,057

1,970 9

3,549

2,613

3,206 3,286

2,957

3,981

2,768 4,695

2,618 5,426

Оперативная

характеристика

Планы

выборки (подобные описанному

в

приведенном

выше примере)

удовлетворяют

требованиям относительно

крайних значений высокого

и

низкого качества,

но с их

помощью

мы не

можем определить, насколько точно дан-

ный

план различает качественные

и

некачественные

пар-

тии

при

промежуточных значениях.

По

этой причине

пла-

ны

выборочного контроля обычно отображаются графиче-

ски,

с

помощью кривой

оперативной характеристики

(Operating Characteristic

Curves—

ОС). Эти

кривые,

уни-