Чирков Ю.А., Ставишенко В.Г. Расчет зубчатых и винтовых передач

Подождите немного. Документ загружается.

90

о

d

m2

d

ae2

R

m

R

e

d

e2

d

m1

d

ae1

d

e1

δ

2

h

b

δ

1

90

о

а) б)

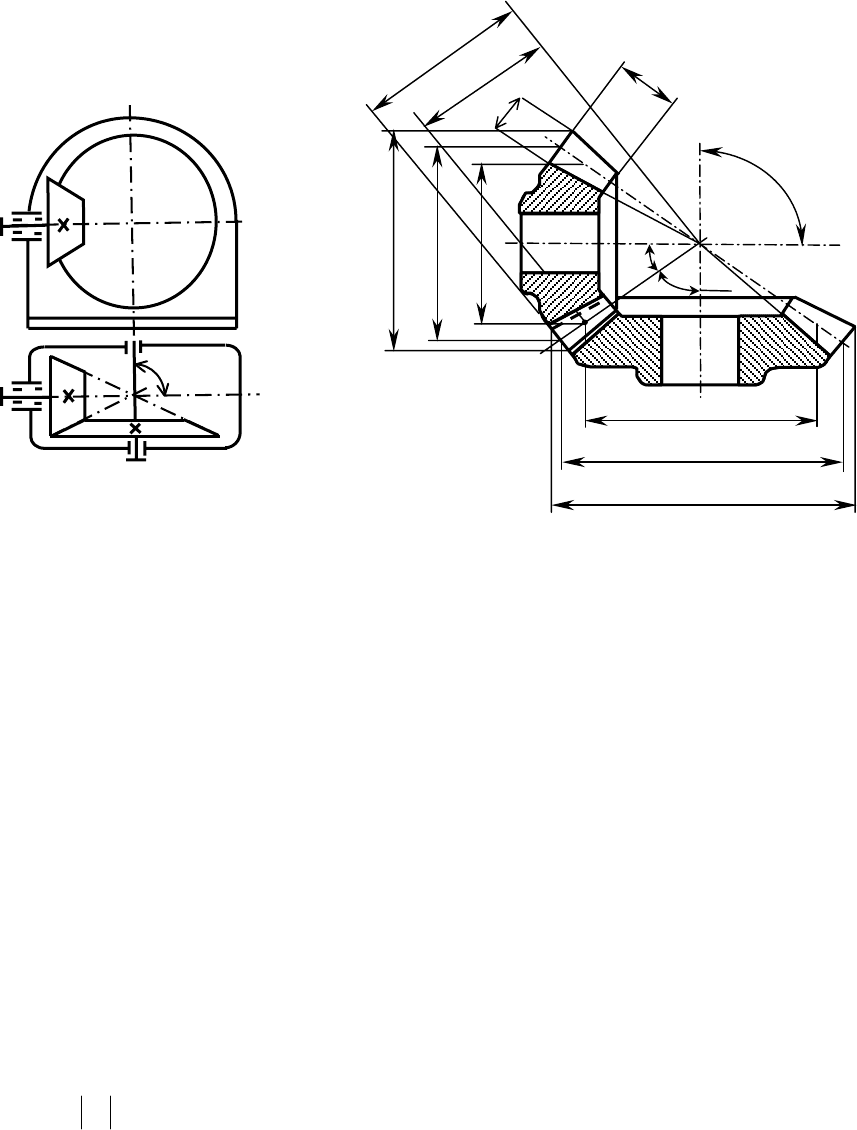

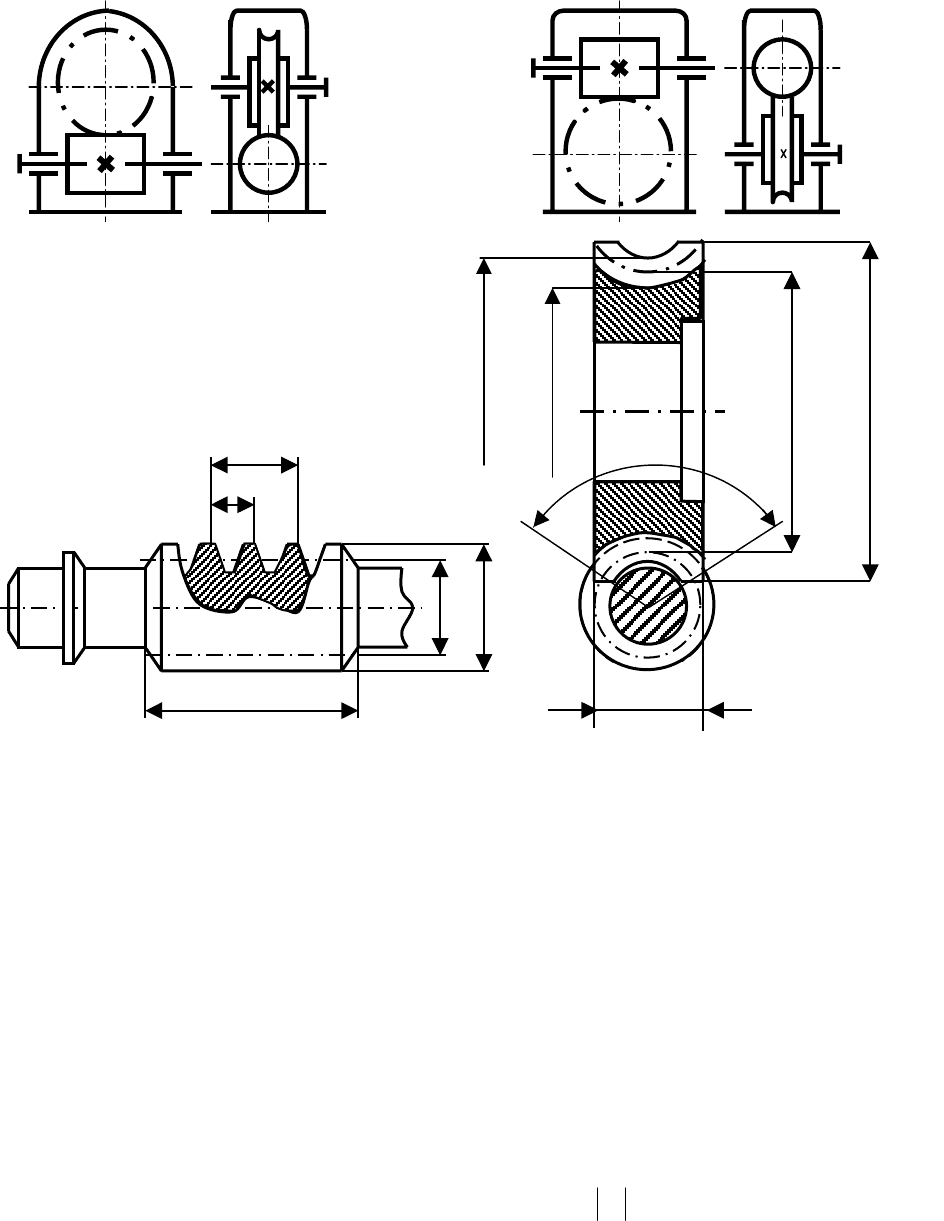

а- кинематическая схема; б – геометрические параметры

Рисунок 3 – Прямозубая коническая передача

Исходные данные для расчета конической передачи выбираются из

кинематического расчета силового привода с соответствующих валов и

вводятся новые обозначения: параметры для зубчатой шестерни обозначаются с

индексом единица, а параметры для зубчатого конического колеса

обозначаются с индексом два.

Вращающий момент:

).(

21

ммНTT ⋅==

Угловая скорость:

)(

1

21

−

== c

ω

ω

.

Частота ращения:

)/(

21

минобnn == .

Передаточное число:

=== uiU

1212

.

2.1 Выбор материала конических колес, назначение

упрочняющей обработки и определение допускаемых

напряжений

2.1.1 Материал колеса (см. расчет закрытых цилиндрических передач п.

1.1.1).

11

2.1.2 Материал шестерни (см. там же п. 1.1.2).

Расчетное контактное напряжение для прямозубых колес:

[]

[

]

[]

.15,1

2

][

(min)2H

2H1H

H

σ≤

σ

+σ

=σ

2.2 Определение размеров конических колес и

параметров зацепления

2.2.1 Принимаем расчетные коэффициенты:

1) коэффициент нагрузки 4,13,1

−

=

H

K при консольном расположении

колес.

2) коэффициент ширины зубчатого венца по конусному расстоянию:

285,0

R

b

e

ab

==ψ

∧

по ГОСТ 12289 -76.

2.2.2 Определяем внешний делительный диаметр колеса из условия

контактной прочности, мм:

[]

,

)5,01(

950

3

Re

2

2

Re

2

uK

T

d

H

b

H

b

e

⋅⋅

ψ

⋅

σψ−

≥

где T

2

– вращающий момент на колесе, Н·мм.

Расчетные значения

округляем до ближайшего стандартного

значения по ГОСТ2185-66 (СТ СЭВ 229-75) (таблица А.2 приложения).

2e

d

2.2.3 Определяем внешний окружной модуль, мм:

u

d

m

e

t

⋅−

=

)3622(

2

.

По таблице А.3 (приложения), рекомендуется принимать такие

стандартные значения модуля

, которому соответствует целое число зубьев

колеса:

t

m

.

m

d

Z

e

2e

2

=

2.2.4 Число зубьев шестерни:

.

2

1

u

Z

Z =

Значения

округляем до целого числа.

1

Z

2.2.4 Уточняем передаточное число:

.

1

2

Z

Z

u =

′

Расхождения с исходным значением:

%.3%100 ≤⋅

′

−

=∆

u

uu

u

Если нет, тогда увеличивают или уменьшают

на единицу и

корректируют модуль зацепления (п.2.2.3).

2

Z

2.2.6 Определяем основные геометрические размеры передачи

12

Углы делительного конуса:

.90

;

21

2

δ−°=δ

=δ uarctg

Внешние делительные диаметры, мм:

.Zmd

;Zmd

2e2e

1e1e

⋅=

⋅=

Внешние диаметры окружностей выступов, мм:

.cos2

;cos2

222

111

δ⋅+=

δ⋅+=

eeae

eeae

mdd

mdd

Внешние диаметры окружностей впадин, мм:

.cosm5,2dd

;cosm5,2dd

2e2e2fe

1e1e1fe

δ⋅−=

δ⋅−=

Внешние конусное расстояние, мм:

.ZZ

2

m

R

2

2

2

1

e

e

+=

Ширина зубчатого венца, мм:

.R3,0Rb

eeReb

≤⋅ψ=

Значение округляем до целого числа.

Среднее конусное расстояние, мм:

.b5,0RR

e

−=

Средние делительные диаметры, мм:

.d)5,01(d

;d)5,01(d

2eReb2m

1eReb1m

⋅ψ−=

⋅ψ−=

Средний модуль, мм:

.)5,01(

Re

1

1

eb

m

m

m

Z

d

m ⋅ψ−==

Коэффициент ширины колеса по среднему диаметру:

.

1

2

m

bd

d

b

=ψ

2.3 Проверочные расчеты передачи

2.3.1 Проверяем условие прочности по контактным напряжениям

Средняя окружная скорость, м/с

.

100060

nd

V

11m

ср

⋅

⋅⋅π

=

Назначаем степени точности изготовления колес 7 или 8, или 9.

13

Уточняем коэффициент нагрузки

,KKKK

HHHH νβα

⋅⋅=

′

где

K - коэффициент, учитывающий неравномерность распределения

нагрузки между зубьями (таблица А.4 приложения);

αH

βH

K - коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца (таблица А.5 приложения);

νH

K - динамический коэффициент (таблица А.6 приложения).

Проверяем условие прочности, Н/мм

2

:

[]

H

be

H

b

H

d

uKT

σ≤

ψ⋅

⋅

′

⋅

⋅

ψ−

=σ

Re

3

2

2

Re

)5,01(

950

.

Допускается недогрузка до 10% и перегрузка до 5%. Если условие

прочности не выполняется, то можно увеличить

d. Если это не дает должного

эффекта, то назначают другие материалы и расчет повторяют.

2e

2.3.2 Проверяем условие прочности зубьев по направлениям изгиба

Определяем приведенное число зубьев:

;

cos

Z

Z

1

1

1V

δ

=

.

cos

Z

Z

2

2

2V

δ

=

Определяем по ГОСТ 21354-87 коэффициенты формы зуба -

Y и

(таблица А.7 приложения).

1F 2F

Y

Проводим сравнительную оценку прочности на изгиб зубьев шестерни и

колеса:

[]

[

]

=

σ

=

σ

2F

2F

1F

1F

YY

Дальнейший расчет ведем по минимальному значению найденных

отношений. Определяем коэффициент нагрузки:

,KKKK

FFFF νβα

⋅⋅=

′

где

= 1,0 - коэффициент, учитывающий неравномерность распределения

нагрузки между зубьями;

αF

K

βF

K - коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца (таблица А.8 приложения);

νF

K - коэффициент динамичности (таблица А.9 приложения).

Проверяем условие прочности по

[

]

F

F

Y

σ

: min

⋅

⋅⋅

′

⋅⋅

=σ

2

)2(1

)2(1

36,2

n

F

F

mbZ

KT

[

]

2F

F

Y

σ

≤ .

Возможна большая недогрузка.

Если условие прочности не выполняется, то назначают другие материалы

и расчет повторяют.

14

2.4 Определение сил, действующих в зацеплении

В конической передаче сила нормального давления раскладывается на

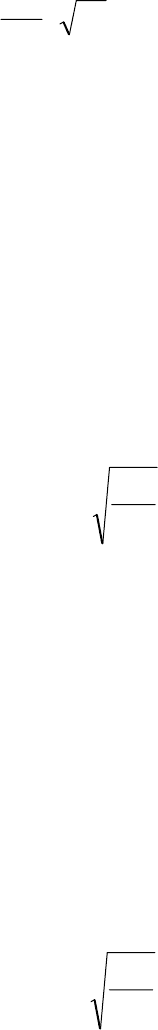

три составляющие: окружную, радиальную и осевую силы (рисунок 4).

F

v1

F

a2

W

1

W

2

T

1

T

2

F

r1

F

t1

F

n

F

r2

F

t2

F

a1

F

n1

Рисунок 4 – Силы, действующие в зацеплении

Окружные силы, Н:

,

22

2

2

1

1

21

mm

tt

d

T

d

T

FF ===

где )

- вращающий момент на шестерне (колесе), Н·м;

T(T

21

)

- средний диаметр шестерни (колеса), мм.

d(d

2m1m

Осевая сила шестерни, равная радиальной силе колеса, Н:

.д sintgбFд sinFFF

1t1rV1r2a1

⋅

⋅

=⋅==

Радиальная сила шестерни, равная осевой силе колеса:

.д costgбFд cosFFF

1t1tV1a2r1

⋅

⋅

=

⋅

==

Сила нормального давления, Н:

.

б cos

F

F

t

n

=

3 Расчет червячных передач

Червячные передачи относятся к числу зубчато-винтовых, имеющих

характерные черты зубчатых и винтовых передач. Червячные передачи

применяют между перекрещивающимися осями валов для получения большого

передаточного числа. Наибольшее распространение получили червячные

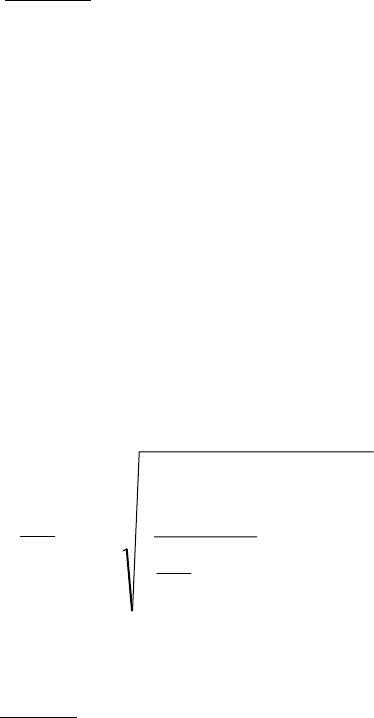

передачи с цилиндрическими червяками (рисунок 5).

15

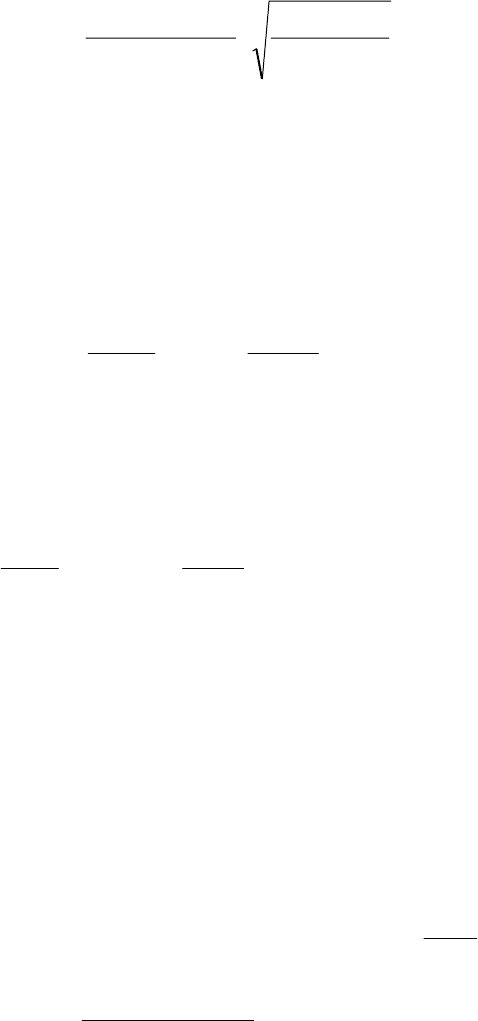

а)

2δ

d

f2

d

a2

b

2

d

2

d

am2

S

Px

b

1

d

1

da1

б)

а- кинематические схемы; б – геометрические параметры

Рисунок 5 – Червячная передача

Исходные данные для расчета червячной передачи выбираются из

кинематического расчета силового привода с соответствующих валов и

вводятся новые обозначения: параметры для червяка обозначаются с индексом

единица, а параметры для червячного колеса обозначаются с индексом два.

Вращающий момент:

).(

21

ммНTT ⋅==

Угловая скорость:

)(

1

21

−

== c

ω

ω

.

3.1 Выбор материала червячной пары. Назначение

упрочняющей обработки и определение допускаемых

напряжений

Частота ращения:

)/(

21

минобnn

=

=

.

Передаточное число:

=

=

=

uiU

1212

.

3.1.1 Материал червячного колеса

16

В большинстве случаев червячные колеса делают составными: зубчатый

венец из бронзы, а центр – из чугуна или стали. При скорости скольжения

м/с применяют оловянные бронзы. При 8

8≥

S

V 72 −

≤

≤

S

V м/с – более

дешевые безоловянные бронзы. При 2

<

S

V м/с – серый чугун.

Предварительно скорость скольжения определяем по формуле:

3

2

5

1

S

T

10

4n

V ⋅= , м/с.

По таблице А.10 приложения принимаем материал для венца червячного

колеса. Например, при скорости скольжения 5 м/с принимаем безоловянную

бронзу БрАж–9-4л, отливка в землю.

Допускаемое контактное напряжение:

[]

160

2H

=σ Н/мм

2

(таблицы А.10, А11 приложения).

Если в таблице А.10 нет значения

[

]

2H

σ

, то его рассчитывают по

формуле:

[] []

.K

HL

H

2H

⋅

′

σ=σ

где

- табличное значение допускаемых контактных напряжений

(таблица А.11 приложения),

[]

H

′

σ

- коэффициент долговечности:

HL

K

,

8

0

∑

=

N

N

K

HL

где

- базовое число изменений циклов напряжений;

7

0

10N =

n

60N

=

∑

2

t – суммарное число изменений циклов напряжений;

- частота вращения червячного колеса, об/мин;

2

n

t

– срок службы привода, например 20000 ч.

Во всех случаях 0 15,1K67,

HL

≤

≤ .

Допускаемое напряжение изгиба:

[] []

,K

FL0

F

0

⋅

′

σ=σ ,

где

- табличное значение допускаемых напряжений изгиба (таблица

А.11 приложения);

[]

F

0

′

σ

- коэффициент долговечности:

FL

K

,

9

0

∑

=

N

N

K

FL

где - базовое число изменений циклов напряжений;

6

0

10N =

n

60N

=

∑

2

t – суммарное число изменений циклов напряжений.

Во всех случаях 0 .0,1K43,

FL

≤

≤

3.1.2 Материал червяка

17

Для выбранной бронзы принимаем материал червяка: Сталь 45 с закалкой

до твердости HRC ≥ 45 с последующим шлифованием витков (таблица А.10,

А.11 приложения).

3.2 Определение размеров и параметров червячного

зацепления

3.2.1 Число заходов червяка и число зубьев колеса

Принимаем 4 в зависимости от u (Лучше вести параллельно два

расчета с различными значениями

).

,2,1Z

1

=

1

Z

u

Z

6040

1

−

=

,

Число заходов червяка

округляем до целого числа, тогда число зубьев

червячного колеса составит:

1

Z

uZZ ⋅=

12

.

3.2.2 Предварительно принимаем расчетные коэффициенты:

1) коэффициент нагрузки 4,12,1

−

≈

H

K

2) коэффициент диаметра червяка определяем по формуле:

q .

2

25,0 Z⋅=

Полученное значение коэффициента диаметра червяка округляем до

стандартного значения (таблица А.13).

3.2.3 Определяем минимальное межосевое расстояние из условия

контактной прочности:

[]

,KT

q

Z

170

1

q

Z

a

3

H2

2

2H

2

2

⋅

σ

⋅

+≥

ω

мм,

где T

2

– вращательный момент на колесе, в Н·мм.

Расчетный модуль, мм:

qZ

a

m

+

⋅

=

ω

2

2

.

3.2.4 Принимаем основные параметры передачи по ГОСТ 2144-76

(таблица А.12, А.13 приложения)

.,, ===

ω

qma

Если принятые параметры передачи и u=Z

2

/Z

1

не совпали со

стандартными значениями по таблице А.12, то передачу следует выполнять со

смещением.

Коэффициент смещения:

18

2

2

Zq

m

a

+

−

ω

=ξ .

Коэффициент смещения должен быть в пределах -1≤ξ≤1. Если условие и

не выполняется, то либо увеличивают, либо уменьшают параметры передачи не

выходя за пределы рекомендуемых. Если это не дает должного эффекта, то

назначают другие материалы и расчет повторяют.

3.2.5 Определяем основные геометрические размеры передачи

Диаметры делительных окружностей, мм:

.Zmd

;qmd

22

1

⋅=

⋅=

Диаметры начальных окружностей, мм:

.

;2

22

11

dd

mdd

=

⋅

ξ⋅+=

ω

ω

Диаметры окружностей выступов, мм:

.22

;2

22

11

mmdd

mdd

a

a

⋅ξ⋅+⋅+=

⋅+=

Диаметры окружностей впадин, мм:

.24,2

;4,2

22

11

mmdd

mdd

f

f

⋅ξ⋅−⋅−=

⋅

−=

Наибольший диаметр червячного колеса, мм:

2

6

1

22

+

+=

Z

m

dd

aam

.

Длина нарезной части червяка, мм:

.25)1,011(

21

+⋅⋅+≥ mZb

Ширина венца червячного колеса, мм:

.d75,0b

1a2

⋅≤

Значения b

1

и b

2

округляют до целых, принимая из ряда

предпочтительных чисел.

Угол подъема винтовой линии:

.

q

Z

tg

1

=γ

3.3 Проверочные расчеты передачи

3.3.1 Проверяем условие прочности по контактным напряжениям

19

Окружная скорость червяка, м/с:

.

100060

nd

V

11

1

⋅

⋅⋅π

=

Скорость скольжения, м/с:

.

cos

V

V

1

ск

γ

=

Назначаем степени точности изготовления 7 или 8, или 9.

Уточняем коэффициент нагрузки:

,KKK

H νβ

⋅=

′

где

- коэффициент, учитывающий неравномерность распределения

нагрузки по длине контактных линий:

βH

K

)1(1

3

2

X

Z

K −⋅

θ

+=

β

,

- коэффициент деформации червяка (таблица А.14 приложения); θ

X – коэффициент, зависящий от характера изменений нагрузки,

X=1,0 ( K =

) – при спокойной нагрузке,

0,1

β

X=0,6 – при переменной нагрузке;

νH

K - коэффициент динамичности (таблица А.15 приложения).

Проверяем условие прочности:

.][

)1(

170

2

3

3

2

2

2

H

H

H

a

q

Z

KT

q

Z

σ≤

+⋅

′

⋅

⋅=σ

ω

Допускается недогрузка 10% и перегрузка ±5%. Если условие прочности

не выполняется, то назначают другие параметры или материалы червячной

передачи и расчет повторяют.

3.3.2 Проверяем условие прочности зубьев червячного колеса по

напряжениям изгиба

Коэффициент нагрузки

4,12,1

−

=

′

F

K

.

Приведенное число зубьев червячного колеса:

γ

=

3

2

2

cos

Z

Z

V

.

Определяем коэффициент формы зуба

(таблица А.16 приложения).

2F

Y

Проверяем условие прочности:

⋅

′

⋅

=σ

2

22

2

2,1

mbZ

KT

F

F

[]

.

2

02

F

F

Y σ≤

Если условие прочности не выполняется, то назначают другие материалы

и расчет повторяют.

20