Гинберг А.M. и др. Технология важнейших отраслей промышленности

Подождите немного. Документ загружается.

131

попутные нефтяные газы; отходящие газы цветной металлургии; топочные газы,

получаемые при сжигании каменного угля и др.

Контактный способ производства серной кислоты из железного.

Производство серной кислоты этим способом состоит из четырех стадий: обжиг

колчедана и получение сернистого ангидрида, очистка газа от пыли, окисление

сернистого ангидрида на катализаторе и абсорбция сернистого ангидрида.

Каждая стадия характеризуется своими физико-химическими особенностями

Первая стадия - получение сернистого ангидрида SO

2

— связана с окислением

пирита кислородом воздуха при атмосферном давлении в исчах различной

конструкции (механические, пылевидного обжига и печи со взвешенным слоем)

4FeS

2

+ 11O

2

= 2Fe

2

О

3

+ 8SO

2

+ Q

Оксиды железа с примесями образуют огарок, содержащий остаток серы (0,5 —

2%). При обжиге содержащиеся примеси подвергаются изменению: сульфиды

примесей металлов окисляются, карбонаты разлагаются, мы- шьяк и селен

образуют ок- сиды As

2

O

3

и SeО

2

, В результате обжига получается газ,

содержащий SO

2

до 15%, N

2

- 79-80%, O

2

- 2-3%. Состав газа зависит от

исходного сырья и режима работы печи.

Вторая стадия — очистка газа от примесей. Газ при выходе из кипящего слоя

содержит много пыли (до 300 г/м

3

), которая засоряет аппаратуру, отравляет

катализатор. Поэтому газ сначала грубо (содержание пыли снижается до 10 —

20 г/м

3

) очищают в циклонах или инерционных пылеуловителях. Для более

полной очистки (содержание пыли снижается до 0,1 г/м

3

) газ пропускают через

электрофильтры 3. Специальная очистка газа от вредных для катализатора

примесей (мышьяк, фтор и др.) и одновременно извлечение ценных примесей

(селен и теллур) проводятся в полых 1 или с насадкой 2 башнях, орошаемых

разбавленной серной кислотой (10—50% H

2

SO

4

). Охлажденный и насыщенный

парами воды газ подается компрессором 5 в сушильные башни 4,

6, орошаемые

93 — 95% H

2

SО

4

. Содержание влаги после абсорбции не превышает 0,01 %.

Третья стадия — окисление сернистого ангидрида — основная стадия процесса

производства H

2

SO

4

2SО

2

+ O

2

<=> 2SO

3

+ Q

Этот процесс гетерогенного окислительного катализа ведут в контактных

аппаратах 7 с неподвижным слоем катализатора и с теплообменниками вне или

внутри контактного аппарата

В последнее время стали использоваться аппараты с кипящим слоем. Окисление

проводят в несколько стадий. Газ, нагретый до температуры зажигания

контактной массы ( ~ 440°C), направляют в первый слой катализатора, где

температура повышается до — 600°C. Для дальнейшего окисления (степень

превращения в первом слое катализатора около 70%) газ поочередно проходит

все слои катализатора. Для окисления сернистого ангидрида используют

контактную массу, в состав которой входит катализатор V

2

O

5

, активатор —

132

оксиды щелочных металлов (чаще всего K

2

O) и носитель — пористые

алюмосиликаты.

Четвертая стадия — абсорбция серного ангидрида — проводится в башнях с

насадкой 9, 10. Газовая смесь поступает из трубчатого холодильника 8 снизу

башни, а сверху подается серная кислота (чаще всего 98,3% H

2

SO

4

). Сернистый

ангидрид сначала абсорбируется кислотой в сборнике 11 а потом

взаимодействует с водой

SO

3

+ H

2

O <=> H

2

SO

4

+ Q

Процесс абсорбции проводится при пониженной температуре. Контактным

способом можно получить: при т = 1 — моногидрат (100% H

2

SO

4

, при т < 1 —

купоросное масло (92,5 % H

2

SO

4

и 7,5% H

2

O),

при т >1 — олеум (серная кислота, содержащая ~ 20% SO

3

).

Контактиый способ производства из серы серной кислоты.

Схема производства серной кислоты из серы более простая, чем из

флотационного колчедана. Сырье — сера S с небольшим содержанием,

примесей. В СССР у

дельный вес серы в общем балансе сырья для H

2

SO

4

составляет около 30%. Сера плавится, испаряется и сгорает:

S + O

2

=> SO

2

+ Q

Получают газ, содержащий около 12—16% SO

2

. Сернистый ангидрид

практически не содержит вредных примесей, поэтому сразу без очистки

направляется в контактное отделение. Процессы окисления сернистого

ангидрида в серный и абсорбции SO

3

аналогичны процессам при производстве

H

2

SO

4

из железного колчедана.

Для сжигания чистой серы применяют форсуночные и современные циклонные

печи. Для повышения эффективности процесса целесообразно серу сжигать в

тепловой турбине (удельная теплота сгорания серы ~ 10000 кДж/кг), а

отходящие газы использовать для получения серной кислоты. Такие процессы

энерготехнологичны, так как они являются источником получения и товарной

продукции и энергии.

Технико-экономические показатели производства серной кислоты. Контактный

процесс производства серной кислоты — это непрерывное автоматизированное

производство. Технико-экономические показатели процесса зависят

от многиx

факторов: качества используемого сырья, технического уровня процесса и др.

Ниже приводятся основные технико-экономические показатели процесса,

рассчитанные на 1 т моногидрата (100% H

2

SO

4

,

полученного контактным

способом из колчедана:

Использование серы, %

Степень превращения SO

2

на катализаторе %

Потери серы, %

Расход электроэнергии, кВт

85-86

96-99,9

5-6

100—110

133

Paсход соды, м

50—60

Стоимость такой кислоты, руб. зa 1 т ~ 18—19

Совершенствование процесса производства серной кислоты.

Одним из

факторов, определяющих экономические показатели

сернокислотного производства, является технология получения, поэтому

вопросу совершенствования технологии уделяется особое внимание. Для

интенсификации

процесса и повышения технико-экономических показателей

ведутся исследования в следующих направлениях:

комплексная механизация и автоматизация; с 1970 г. в СССР начали внедрять

автоматизированные системы управления (АСУ);

увеличение единичной мощности реакторов; в настоящее время разработаны

печи кипящего слоя производительностью 450—600 т/сут и сжигание серы в

циклонных печах производительностью 500 т/сут;

снижение расходных норм сырья;

применение кислорода или воздуха, обогащенного кислородом, для обжига

сырья; с уменьшением количества азота в газе в нем повышается содержание

SO

2

и возрастает производительность основного оборудования контактной

системы (в 4—5 раз);

разработка новых прогрессивных технологических процессов, основанных на

применении давления и новых аппаратов (например, двойного

контактирования).

Применение давления. Давление интенсифицирует процесс производства серной

кислоты. Производительность аппаратов возрастает пропорционально

увеличению давления, но и одновременно увеличивается расход электроэнергии

и затраты на оборудование. Наиболее оптимальное давление 3*10

5

- 5*10

5

Па. С

повышением давления увеличивается скорость процесса окисления SO

2

в SO

3

,

благодаря чему окисление протекает при более низкой температуре.

Разрабатываются системы производства под давлением 9,8 *10

5

— 14,6*10

5

Па.

Двойное контактирование применяется для достижения высокой степени

окисления SO

2

и SO

3

, для санитарной очистки отходящих газов от SO

2

и

повышения коэффициента использования сырья. Сущность процесса состоит в

том, что процесс окисления SO

2

на катализаторе происходит в два этапа.

Сначала степень превращения составляет около 90%, затем из газа выделяют

серный ангидрид, направляя его в дополнительный абсорбер. Соотношение O

2

:

SO

2

увеличивается, что позволяет на втором этапе увеличить степень

превращения SO

2

в SO

3

до 95— 97%, Общая степень превращения достигает

99,5 — 99,7%, а содержание SO

2

в отходящих газах составляет 0,03%.

Дополнительной очистки газа от примесей не требуется;

использование сернистых соединений отходящих газов и пиритных огарков —

создание безотходной технологии.

134

В колчеданах, применяемых для производства серной кислоты, содержится

0,002 - 0,02% селена. В нашей стране основной источник получения селена —

отходы переработки колчедана.

Из 1 т сжигаемого колчедана выделяется — 10-50 г селенa.

Пиритные огарки, образующиеся при производстве H

2

SO

4

, содержат

значительное количество цветных, редких и благородных металлов и могут быть

использованы как сырье для их получения. Среднее содержание этих

компонентов в пиритных огарках составляет: железо - 53%, медь - 0,5%, свинец

— 0,35%, цинк - 0,8%, мышьяк — 0,25 %.

Пиритные огарки используются также в цементной промышленности, частично

в сельском хозяйстве для мелиорации почв, в стекольном производстве и на

заводах по производству огнеупоров. Разработано несколько способов

переработки пиритных огарков. Готовится к внедрению практически

безотходная энерготехнологическая схема производства серной кислоты под

давлением на концентрированном сернистом газе и кислороде.

§ 7.3. Производство аммиака

Для нормальной жизнедеятельности растений и животных азот необходим

только в усвояемой форме. Однако из-за высокой химической инертности азота

его неисчерпаемые ресурсы3 в живой природе практически недоступны. Для

решения продовольственной проблемы человечество переводит азот в

усвояемую форму, «связывая» его до простейшего соединения — аммиака, из

которого затем получают азотную кислоту и минеральные удобрения.

Темпы роста производства аммиака постоянно увеличиваются. При этом

количественный рост производства сопровождается качественными

изменениями структуры производственной базы. Укрупняются мощности

единичных агрегатов синтеза аммиака 4 внедряются новые эффективные

катализаторы и сорбенты, разрабатываются прогрессивное оборудование и

технологические схемы, обеспечивающие более полное использование сырья и

топлива. В последние годы за счет лучшей утилизации теплоты производство

аммиака удастся организовать по энерготехнологическому принципу, в котором

процесс полностью самообеспечивает себя паром и механической энергией.

Производство аммиака состоит из трех стадий: получение азотоводородной

смеси, ее очистка и собственно синтез аммиака.

Первая стадия — получение азотоводородной смеси.

Сырьем для производства аммиака являются азот и водород. Азот выделяют из

воздуха — газовой смеси, содержащей по объему 78,05% азота, 20,95%

кислорода, 0,94% аргона и в незначительных количествах углекислый газ, неон,

гелий, криптон и ксенон. Для этого воздух глубоким охлаждением переводят в

* В атмосфере над 1 га поверхности земли находится до 80 тыс. т азота.

4 * При переходе oт агрегатов мощностью 120 т/сут к агрегатам мощностью 1360 т/сут

себестоимость аммиака снижается на 60%, а производительность труда увеличивается в 7,2 раза.

135

жидкое состояние, а затем ректификацией, основанной на различии температур

кипения отдельных газов, разделяют на составные части.

Водород получают одним из способов: электролизом воды или водных

растворов поваренной соли; из коксового газа последовательным сжижением

всех его компонентов, кроме водорода; конверсией оксида углерода

генераторного газа; конверсией метана или его гомологов.

Получение водорода — наиболее дорогая стадия производства. В настоящее

время большую часть водорода для синтеза аммиака получают из наиболее

дешевых видов сырья — газов, содержащих метан и его гомологи. К ним

относятся попутные газы нефтедобычи, природный газ, газы нефтепереработки.

В присутствии водяного пара и кислорода метан превращается в водород:

CH

4

+ H

2

O <=> CO + H

2

-Q CH

4

+ 0,5О

2

<=> СО + 2Н

2

+ Q

а образовавшийся оксид углерода конвертируется до CO

2

и H

2

:

СО + H

2

O <=> CO

2

+ H

2

+ Q

Конверсию природного газа проводят при атмосферном или повышенном

давлении с применением катализаторов (каталитическая конверсия) или без них

(высокотемпературная конверсия). Часто процесс на никелевом катализаторе

ведут так, чтобы остаточная концентрация метана составляла 8—10%. При

такой концентрации метана его дальнейшее конвертирование воздухом (т. е.

смесью азота и кислорода в соотношении 4:1) позволяет получить сразу

азотоводородную смесь с соотношением N

2

: H

2

= = 1 : 3. Это исключает

необходимость строительства дорогостоящих и энергоемких установок

разделения воздуха и значительно улучшает технико-экономические показатели

процесса.

Однако полученные азот, водород и азотоводородная смесь загрязнены

попавшими из природного газа соединениями серы, а также оксидами и

диоксидами yглерода, образовавшимися при конверсии. Из-за высокой

чувствительности катализатора синтеза аммиака к этим примесям, сильно

снижающим его активность и вызывающим необратимые отравления (особенно

соединения, содержащие серу), газ подвергают тщательной очистке.

Вторая стадия — очистка газа.

Для удаления примесей сернистых соединений типа сероуглерода CS

2

,

сероокиси углерода COS и меркаптанов R-SH их гидрируют на

кобальтмолибденовом катализаторе при температуре 350—450°C до

легкоулавливаемого сероводорода

9Н

3

+ примеси (CS

2

+ COS + R-SH) <=> 4H

2

S + 2СН

4

+ H

2

O

Образовавшийся сероводород удаляют из газа с помощью различных

поглотителей, например оксида цинка:

ZnO + H

2

S => ZnS + H

2

O

После такой очистки газ содержит сероводорода не более 1 мг/м

3

.

136

Очистка газа от СО

2

производится с помощью жидких поглотителей. На смену

водной очистке, потреблявшей большое количество воды и энергии на ее

перекачку, пришла более эффективная очистка с помощью водных растворов

этаноламинов либо горячих растворов поташа, активированных мышьяком. При

промывке газа указанными водными растворами примеси CO

2

образуют

карбонаты и бикарбонаты. Регенерация поглотителей с удалением CO

2

в

десорбере производится: для этаноламинов — нагреванием до 120°С, для

растворов поташа — снижением давления.

Примеси СО удаляются из газа поглощением медноаммиачным раствором

слабой уксусной или муравьиной кислоты. Эффективность очистки

увеличивается с повышением давления до 30 МПа и понижением температуры

до 25—0°С. После очистки в газе остается не более

0,003% СО. При очистке

азотоводородной смеси, получаемой из коксового газа, остатки СО удаляют

промывкой жидким азотом. При этом часть азота испаряется и переходит в

азотоводородную смесь, обеспечивая соотношение N

2

: H

2

, близкое 1 : 3.

Разбавляя смесь дополнительным количеством азота, ее доводят до

необходимого для синтеза аммиака точного соотношения N

2

:

H

2

= 1 : 3. В тех

случаях, когда остаточные количества СО и CO

2

в газе небольшие (до 1 %),

удаление примесей осуществляется их гидрированием (метанированием) по

реакциям

СО + 3Н

2

<=> СН

4

+ H

2

O;

CO

2

+ 4Н

2

<=> СН

4

+ 2Н

2

О

Температура процесса 200 - 400°С, катализатор — никель, нанесенный на оксид

алюминия.

Третья стадия — синтез аммиака.

Образование аммиака по реакции N

2

+ 3H

2

<=> 2NH

3

+ Q протекает достаточно

быстро только в присутствии катализаторов, содержащих в качестве

активаторов оксиды алюминия, калия и кальция. Тепловой эффект реакции

растет с увеличением температуры, а равновесный выход зависит не только от

температуры, но и от давления.

Синтез аммиака является обратимым экзотермическим процессом. В

соответствии с принципом Ле-Шателье отвод теплоты должен смещать реакцию

вправо. С этой целью промежуточное охлаждение газовой смеси менее

нагретым встречным потоком производится после каждого ее контакта с

катализатором. Это обеспечивает автотермичность процесса. Однако несмотря

на отвод теплоты, температура по ходу процесса все же несколько

увеличивается. Поэтому в колонне синтеза аммиака используются катализаторы,

эффективно работающие в различных диапазонах температур.

Современные колонны синтеза аммиака большой единичной мощности имеют

четыре полки с катализаторами. На первой (по ходу газа) находится

низкотемпературный катализатор (350—500°С), на второй — средне-

температурный (400 — 550°С); на третьей и четвертой — высокотемпературные

(550— 700°С).

137

На фактический выход аммиака кроме перечисленных факторов оказывают

влияние активность катализатора, состав газовой смеси, конструктивные

особенности аппарата (чем меньше в них гидравлическое сопротивление, тем

выше пропускная способность и ниже энергетические затраты) и

продолжительность соприкосновения газа с катализатором (или обратная

величина, называемая объемной скоростью газа). С увеличением объемной

скорости съем аммиака с 1 м

3

контактной массы резко возрастает. Но

одновременно с этим увеличивается объем непрореагировавшей

азотоводородной смеси. Во избежание потерь эту смесь необходимо

многократно прокачивать через катализатор по замкнутому циклу. Это

повышает расход энергии на перекачку С экономической точки зрения

подобные затраты могут быть сведены к минимуму при некоторых оптимальных

значениях объемной скорости газа (от 15000 до 30000 м

3

газовой смеси через 1

м

3

катализатора в час).

Технико-экономические показатели этого производства могут быть улучшены

переходом к энерго-, ресурсо- и трудосберегающей технологии. Это достигается

применением агрегатов большой единичной мощности, маловодных схем и

АСУТП. Особое внимание уделяется утилизации теплоты топочных газов,

выходящих из печи нагрева метана, а также газовых потоков, покидающих

реактор гидрирования органической серы, конвертеры метана и оксида

углерода, колонны синтеза аммиака, метанатора и т. д.

Утилизированная высокопотенциальная теплота используется для получения

пара высокого давления. Энергия этого пара в турбинах преобразуется в

механическую для сжатая и перемещения газов с помощью компрессоров.

Низкопотенциальная теплота утилизируется для получения технологического

пара низкого давления, подогрева воды, получения холода и т. п. Подобный

принцип энергосбережения самообеспечивает процесс паром и механической

энергией. Для районов, испытывающих недостаток в топливе, это позволяет

организовать

производство с минимальными энергозатратами. Замена же

водяного охлаждения воздушным значительно сокращает и водопотребление.

Указанные принципы используются

в современных схемах производства

аммиака на агрегатах большой (1500 т/сут) единичной мощности. Один такой

агрегат обеспечивает годовую экономию эксплуатационных затрат в сумме 15

млн. руб. и капиталовложений до 25 млн. руб. Указанная схема включает блоки

получения азотоводородной смеси, очистки газа и синтеза аммиака.

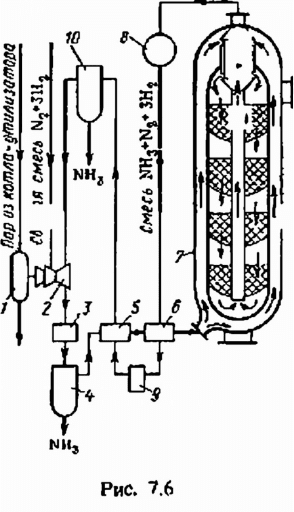

В блоке синтеза аммиака для сжатия азотоводородной смеси до 30 МПа и ее

циркуляции утилизированная теплота превращается в механическую энергию

сжатия и перемещения (рис. 7.6). Для этого водяной пар высокого давления и

температуры, полученный в котле-утилизаторе, направляют на паровую турбину

1, на валу которой установлен турбокомпрессор

2. Турбокомпрессор сжимает

свежую азотоводородную смесь, а в послед

ней ступени еще и смешивают ее с

непрореагировавшей на катализаторе возвратной смесью N

2

+ 3Н

2

, содержащей

до

2 — 3 % NH

3

. Для улавливания аммиака газ после турбокомпрессора

пропускают через аммиачный холодильник где он конденсируется и в виде

жидкости легко отделяется в сепараторе

4, После сепаратора смесь азота и

138

водорода проходит через два теплообменника 5 и 6, нагревается до 425°C и

направляется в полочную колонну синтеза 7.

По сравнению с традиционным контактным аппаратом с двойной

теплообменной трубкой в полочных радиальных колоннах гидравлическое

сопротивление, а следовательно, и энергопотери значительно снижены. В такой

колонне с внутренним диаметром до 2,1 м, высотой до 25 м и толщиной стенок

из хромомолибденовой стали 10—30 см имеется четыре полки. Полки

загружаются катализатором в возрастающем количестве и с возрастающим

диапазоном рабочих температур от первой к последней.

Для поддержания заданного температурного режима по высоте колонны после

каждой полки производят отвод теплоты экзотермической реакции в котел-

утилизатор. Тонкое регулирование температуры достигается введением в

горячую газовую смесь определенного количества холодной смеси.

Примерно 15—20% азотоводородной смеси на

катализаторе превращается в аммиак. Выйдя из

колонны синтеза с температурой 320—380°C,

смесь последовательно отдаст теплоту питательной

воде котла-утилизатора в водоподогревателе 8,

а

затем нагревает встречный холодный газовый

поток в «горячем» теплообменнике 6. Далее она

охлаждается в аппарате воздушного охлаждения 9

и «холодном» теплообменнике 5. При давлении

около 30 МПа в такой газовой смеси аммиак

конденсируется уже при температуре 25 — 40°C и

после отделения в сепараторе 10 направляется в

хранилище.

Газовая смесь, содержащая до 2—3%

несконденсировавшегося аммиака, и

непрореагировавшие азот и водород

турбокомпрессором 2 возвращаются в производственный цикл.

Степень превращения азотоводородной смеси в аммиак в колонне синтеза

колеблется от 15 до 20%. Но благодаря многократной ее циркуляции по

замкнутой схеме фактический выход аммиака в системах среднего давления

составляет 91—95%. По сравнению с системами, работающими при низком (10

МПа) и высоком (100 МПа) давлении, в системах среднего давления,

получивших в мировой практике наибольшее распространение, удачно

решаются вопросы выделения аммиака при достаточной скорости процесса в

контактном аппарате. Помимо жидкого аммиака получают и газообразный,

который обычно тут же перерабатывается в мочевину, аммиачную селитру,

азотную кислоту.

139

§ 7.4. Каталитические процессы нефтепереработки

В каталитических процессах нефтепереработки применяются два типа

катализаторов: контактные (платина, хром, оксид молибдена) и

комплексообразующие (например, синтетические алюмосиликаты).

На контактных катализаторах протекают реакции с отщеплением водорода и

образованием ароматических соединений. Это обеспечивает получение

бензинов с октановым числом до 98, что на 28 — 30 единиц выше октанового

числа бензинов, полученных термическими процессами. На

комплексообразующих катализаторах идут реакции изомеризации и

перераспределения водорода в молекулах, что способствует увеличению выхода

бензина по сравнению с термическим крекингом на 15—35%. При этом

октановое число бензинов увеличивается на 7 — 10 единиц, а их выход

достигает 70%. Первый тип катализаторов используется для облагораживания

моторных топлив при их гидроочистке и каталитическом риформингe, второй —

для проведения каталитического крекинга.

Каталитический крекинг нефтепродуктов (соляровых и керосиновых фракций)

проводится в паровой фазе при температуре 450°C и давлении 0,1 —0,2 МПа на

катализаторе комплексообразующего типа. В результате образования

значительного количества ароматических углеводородов их содержание в

бензине увеличивается но сравнению с бензином термического крекинга с 3 до

16%, что повышает октановое число до 77—78 единиц.

В результате перераспределения водорода между расщепляемыми молекулами

выделяется кокс, а образование непредельных углеводородов уменьшается.

Снижение доли непредельных углеводородов в бензине является благоприятным

фактором, так как это значительно повышает его химическую стойкость и

предотвращает образование смолистых продуктов при хранении и применении.

Коксообразование является чрезвычайно нежелательным процессом при

крекинге, поскольку оно сопровождается отложением углерода на поверхности

катализатора. Твердые коксовые отложения забивают поры, уменьшают

активность катализатора, резко замедляя крекирование углеводородов. Для

восстановления активности катализатора его регенерируют. Регенерация

катализатора заключается в выжигании с его поверхности коксовых отложений

нагретым до 550— 600°C воздухом. До недавнего времени этот процесс был

периодическим и потому дорогим. В настоящее время используется более

эффективная непрерывная схема регенерации. Применяемые для этой цели

наиболее совершенные установки со взвешенным и движущимся слоем

катализатора обеспечивают автоматизированный и непрерывный вывод за-

коксованного катализатора из зоны крекинга, восстановление его активности в

регенераторе и механизированное возвращение в контактный аппарат.

Непрерывность регенерации облегчает утилизацию теплоты при выжигании

кокса. Часть его используется в котлах-утилизаторах при получении пара за счет

теплоты дымовых газов, другая — для дополнительного нагрева сырья горячим

регенерированным катализатором в реакционной зоне аппарата каталитического

140

крекинга. Подобная утилизация теплоты уменьшает энергетические затраты

процесса, удешевляет и облегчает управление аппаратурой.

Обычно выход кокса при каталитическом крекинге составляет около 5%.

Некоторое увеличение до 8—10% интенсифицирует отщепление и

перераспределение водорода в молекулах, за счет чего выход бензина несколько

повышается, а содержание в нем непредельных углеводородов понижается.

Однако одновременно с усилением коксообразования значительно усложняется

регенерация катализатора, что является существенным недостатком процесса,

поскольку регенерация катализатора без нарушения его качеств — довольно

сложная задача.

В результате каталитического крекинга керосино-соляровых фракций получают

около 12—15% газа, богатого ценными для органического синтеза пропан-

пропиленовой и бутан-бутиленовой фракциями, до 10% каталитического

газойля — лучшего дизельного топлива, 4—5% кокса и до 70% бензина с

октановым числом 77-78.

Сравнительно большой выход бензина с высокими антидетонационными

свойствами является одним из преимуществ каталитического крекинга по

сравнению с термическим. Другое достоинство этого метода заключается в

возможности получения из высокосернистых нефтяных фракций бензина с

низким содержанием серы. Последнее особенно важно в связи с тем, что в

ближайшие годы потребность во вторичной переработке высокосернистой

нефти будет возрастать, так как запасы и добыча мало- сернистой нефти

сокращаются. Уже сейчас в связи с преимущественной добычей сернистой

нефти более 2/3 выпускаемого дизельного топлива содержит серы до 1%, а

остальное — до 0,2%.

Улучшение качества светлых нефтепродуктов и в особенности увеличение

октанового числа бензинов и повышение их стабильности может быть достигнут

с использованием каталитического риформинга.

Каталитический риформинг в отличие от каталитического крекинга проводится

в среде водорода под давлением и в присутствии катализатора контактного типа.

Использование водорода и катализаторов подобного типа позволяет затормозить

отложение кокса на катализаторе и снизить содержание серы в бензине при

получении его из сернистых нефтяных фракций. Такой эффект достигается

каталитическим отщеплением атомов серы и их последующим гидрированием,

что позволяет связать серу до газообразного легко отделяемого сероводорода.

Разнообразные варианты каталитического риформинга отличаются друг от друга

температурой процесса, давлением, используемыми катализаторами и методами

их регенерации.

Наибольшее распространение получил так называемый платформинг — процесс

каталитической переработки легких нефтяных фракций, проводимый на

платиновом катализаторе (платина на оксиде алюминия) в среде водорода при

температуре 500°С. Обычно в качестве легких нефтяных фракций используются

иизкооктановые бензины прямой перегонки либо бензино-лигроиновая смесь.