Литейное производство 2010 № 11 ноябрь

Подождите немного. Документ загружается.

FOUNDRY. TECHNOLOGY & EQUIPMENT

ISSN 0024-449X

ПРОИЗВОДСТВО

• Смесители непрерывного действия (No-bake-процесс: фуран, альфа-сет) фирмы FAT

• Автоматические формовочные линии FAT для производства отливок в формах из ХТС

• Системы регенерации, станции выбивки и дробления смеси, различные охладители песка

• Линии заливки и охлаждения. Участки сушки, окраски, кантования и сборки сухих форм

• Системы пневмотранспорта. Установки пылеудаления. Транспортные системы форм

• ХТС-процесс – все виды основного и вспомогательного оборудования

Фирма FAT в России и СНГ

тел.: +7(499) 904-3544, 907-5290

факс: +7(499) 907-2150;

e-mail: fat@nln.ru; www.f-a-t.de

Корпусная отливка, ВЧ, масса 39650 кг

Завод FWH, Германия

Корпус редуктора дробилки

Завод Torgelow, Германия

Блок цилиндров, ВЧ, 56500 кг. Корпус компрессора, 9500 кг

Завод FWH, Германия

Станина, СЧ, 32850 кг

Завод Meuselwitz, Германия

Стальные отливки Новокраматорского Машиностроительного Завода (НКМЗ, Украина) по ХТС-процессу. Оборудование фирмы FAT, Германия. Президент FAT г-н Гросс и

представитель в СНГ г-н А. Веревкин на НКМЗ; Траверса, 140000 кг; Барабан прокатного стана, 22600 кг. FAT + НКМЗ, Украина – лучшие в мире отливки по ХТС-процессу

Редакционно-

издательский

совет

БЕХ Н. И.

Председатель Редакционно-

издательского совета

ЯСКЕВИЧ И. А.

Заместитель председателя,

Главный редактор журнала

АБРАМОВ В. И.

АЛЕКСАНДРОВ Н. Н.

АФОНАСКИН А. В.

БИБИКОВ А. М.

ГАВРИЛИН И. В.

ЕВСТИГНЕЕВ А. И.

КУКУЙ Д. М.

КУРАКОВ Ю. Г.

МЕЛЬНИКОВ А. П.

НАЙДЕК В. Л.

НЕМЕНЕНОК Б. М.

ОВЧАРЕНКО В. И.

ПИРАЙНЕН В. Ю.

ПОДДУБНЫЙ А.Н.

СОФРОНИ Л.

ТКАЧЕНКО С. С.

ШИНСКИЙ О.И.

ПРОИЗВОДСТВО

МЕЖДУНАРОДНЫЙ

НАУЧНО-ТЕХНИЧЕСКИЙ

ЖУРНАЛ

№11

2010

Специальные способы литья

Специальные способы литья

Мельников А.П. Разработка технологий и оборудования для литья гильз

цилиндров двигателей внутреннего сгорания

Melnikov A.P. Technologies and Equipment for Casting Cylinder Liners for Internal

Combustion Engines

Колтыгин А.В., Цыновникова Ю.П., Плисецкая И.В. О дефектах в магниевых

отливках, получаемых в песчаных формах, изготовленных методом

трехмерной печати

Koltygin A.V., Tsynovnikova Y.P., Plisetskaya I.V. Defects in Magnesium Castings

Made in Sand Molds Produced by the 3D Printing Method

Литье в песчаные формы

Литье в песчаные формы

Кузембаев С.Б., Березюк В.Г., Синичкин А.М. Газодинамические аспекты

уплотнения литейных форм и стержней сжатым воздухом

Kuzembayev S.B., Berezyuk V.G., Sinichkin A.M. Gas-Dynamic Aspects of

Compacting Molds and Cores with Compressed Air

CAD/CAM литейных процессов

CAD/CAM литейных процессов

Блинников А.Е. О новых методах технологического и организационного

управления в литейном производстве

Blinnikov A.Y. About New Methods of T

echnological and Organizational

Management in the Foundry Industry

Абдуллин А.Д. Автоматическая оптимизация технологии в программном

комплексе SOLIDCast

Abdullin A.D. Technology Optimization in Automatic Mode in the SOLIDCast

Software Package

Литейное оборудование

Литейное оборудование

Энценбах Т. Длительная кампания вагранок производительностью до 10 т/ч

Enzenbach T. Long Campaign of Cupolas with a Capacity of up to 10 t/h

Организация производства

Организация производства

Потанин С.Л., Голкина В.А., Трофимов Е.Ф. Об управлении качеством литейной

продукции

Potanin S.L., Golkina V.A., Trofimov Y.F. Cast Products Quality Management

Турилова К. К

урс на качество. Современные методы контроля качества отливок

Turilova K. On The Right Path to Quality. Modern Methods of Foundry Castings’

Quality Control

Экология. Охрана труда

Экология. Охрана труда

Болдин А.Н., Михайлов Д.П. Экологическая оценка на стадии проектирования

вредных выбросов при дуговой плавке стали

Boldin A.N., Mikhailov D.P. Ecological Evaluation of Harmful Emissions from Arc

Melting of Steel at the Design Stage

2

2

6

6

10

10

14

14

18

18

21

21

27

27

31

31

36

36

СОДЕРЖАНИЕ • CONTENTS

Издательский дом

«ЛИТЕЙНОЕ ПРОИЗВОДСТВО»

объявляет подписку

на электронные версии журналов

«ЛИТЕЙНОЕ ПРОИЗВОДСТВО»,

«МЕТАЛЛУРГИЯ МАШИНОСТРОЕНИЯ»

«БИБЛИОТЕЧКА ЛИТЕЙЩИКА»

(подробнее www.foundrymag.ru )

Интервью Ю. Н. Костромичева, Генерального директора

«Промтрактор-Промлит», г.Чебоксары, концерн «Тракторные заводы»

Юрий Николаевич, Концерн «Тракторные заводы» – один

из крупнейших российских интеграторов научно-технических,

производственно-технологических и финансовых ресурсов в

машиностроении, как в России, так и за рубежом, расскажите

немного о его продукции и производственной структуре.

Производственная деятельность «Концерна «Тракторные

заводы» представлена пятью направлениями: машиностро-

ение – промышленное, железнодорожное, сельскохозяйс-

твенное, специального назначения, а также запасные части

и ОЕМ-компоненты. Холдинг занимает лидирующие позиции

в сегментах рынка, где представлена его продукция. Это

– горнодобывающая отрасль, дорожное и инфраструктур-

ное строительство, нефтегазовый сектор, транспортная и

оборонная отрасли, сельское хозяйство. Техника, произве-

денная на предприятиях Концерна «Тракторные заводы»,

эксплуатируется более чем в 40 странах мира.

В управлении машиностроительного холдинга находится

> 20 крупнейших предприятий, расположенных в девяти

субъектах Российской Федерации, а также в Дании, Германии,

Австрии, Нидерландах, Сербии и Украине.

Какими возможностями сегодня располагает литейное

производство «Промтрактор-Промлит» для обеспечения ка-

чественными отливками, как самого концерна «Тракторные

заводы», так и вагоностроения в целом?

Кроме выполнения важнейших стратегических программ

поставок крупных железнодорожных (ж/д) отливок для РАО

«РЖД», в структуре концерна «Тракторные заводы» в г. Ка-

наш создано собственное производство грузовых вагонов,

которое также обеспечивается отливками «Промлита». Среди

Интервью Юрия Николаевича Костромичева, Генерального директора

«Промтрактор-Промлит», г.Чебоксары, концерн «Тракторные заводы»

наших клиентов по крупным ж/д отливкам, помимо РАО

«РЖД», – ОАО «Росжелдорснаб»; ОАО «Рузхиммаш»; ОАО

«Алтайвагонснаб»; ОАО «Барнаульский ВРЗ»; РУП «Белжел-

дорснаб»; ОАО «Рославльский ВРЗ»; ОАО «Ярославльский

ВРЗ»; ЗАО «Промтрактор-Вагон», г. Канаш; Amsted Rail,

США и др.

Превышение спроса на крупные ж/д- отливки над пред-

ложением и сегодня – сложнейшая для вагоностроения и

вагоноремонта РАО «РЖД» проблема, а в середине 2000-х

ситуация была вообще плачевной. Как отметил, В. Гапанович,

старший вице-президент ОАО «РЖД», во время посещения

заводов «Промтрактор-Промлит» и «Промтрактор-Вагон»

29.03.2010, если бы в свое время на «Промлите» не начали

развивать производство крупных ж/д- отливок для грузовых

тележек, то сегодня это стало бы большой проблемой.

Завод производит отливки из сталей и чугуна самой ши-

рокой номенклатуры ( >1200 ед. мелкосерийных отливок), в

первую очередь, для комплектации производств нескольких

заводов Концерна. Что касается перспективы крупносерий-

ного производства отливок грузового машиностроения,

нельзя не сказать о решении создать в Чувашии железно-

дорожный кластер. Не секрет, что лимитирующей позицией

в вагоностроении продолжают оставаться две отливки: рама

боковая и балка надрессорная, и, конечно, у нас есть планы

дальнейшего увеличения их производства на «Промлите».

Соглашение о намерении создать в России первый специа-

лизированный железнодорожный кластер было подписано

29.03.10 г. президентом Некоммерческого партнерства

«Объединение производителей железнодорожной техни-

ки» (НП «ОПЖТ»), старшим вице-президентом ОАО «РЖД»

Гапановичем и министром промышленности и энергетики

Чувашии Ю. Волошиным. Программы обеспечения отливками

этого железнодорожного кластера также будут технически

поддерживаться и выполняться «Промлитом».

Сегодня производственные мощности Промлита позво-

ляют получать:

• 80 тыс. т стальных отливок – в песчаных формах на

двух АФЛ фирмы Herman (США)

• 55 тыс. т стальных отливок – в сухих песчаных формах

на линии АФЛ-1 вакуум-пленочной формовки VDK-10 фирмы

HWS-Sinto (Германия)

• 5 тыс. т высококачественных стальных отливок – ме-

тодом электрошлакового литья и центробежной заливкой в

металлические формы;

• 1 тыс. т металлокерамических (порошковых) изделий

в год.

Общая площадь цеха №1, где работают эти три АФЛ ~130

тыс. м

2

, в том числе 48 тыс. м

2

производственной площади.

Основные технические данные АФЛ-1 вакуум-пленочной

формовки (ВПФ) типа VDK-10:

• производительность – 20 форм/ч;

• размер опок в свету – 3000х1800х500/500 мм.;

• металлоемкость формы (max) – 2 т;

• оборот песка – 220 т/ч.

Следует отметить преимущества процесса ВПФ. Это:

• высокое качество поверхности и геометрическая точ-

ность отливок;

• значительное уменьшение в них поверхностных и внут-

ренних дефектов;

• снижение трудоемкости финишных операций и меха-

нообработки;

• возможность использования недорогой деревянной

модельной оснастки;

• существенное снижение расхода формовочных мате-

риалов из-за отсутствия модельной смеси

• высокая экологичность процесса.

Подготовка производства начинается с разработки техно-

логии изготовления отливок с использованием программы

MAGMAsoft, разработки чертежей оснастки для изготовления

отливок с использованием конструкторской САПР на базе

программы «Solid Edge».

Оснастка производится на станках с ЧПУ, стержни – на

восьми автоматах фирмы Laempe (Германия). Выплавка

стали – в пяти дуговых печах ДСП-25-Н2-У4.

Известно, что «Промлит» первым в России освоил зна-

чительные объемы производства крупных стальных же-

лезнодорожных отливок инновационным ВПФ-процессом.

Прокомментируйте пожалуйста эффективность выбранной

технологии изготовления литейных форм и современный

уровень литейного производства «Промлита»?

В начале 2000-х гг. многие заводы, как «новички», так и

традиционно выпускавшие крупные ж/д- отливки, присту-

пили к модернизации литейного производства по новым

проектам с использованием ХТС, ЖСС и традиционных

песчано-глинистых смесей (ПГС). «Промлит» позднее дру-

гих вступил в конкурентную борьбу за выпуск отливок рама

боковая и балка надрессорная. Но при этом, первым освоил

значительный их объем для решения проблем РЖД. Более

того, практически сразу после монтажа АФЛ на эти отливки

были получены российские сертификаты, а позднее и сер-

тификат американских железных дорог.

Первые испытания отливок на циклические нагрузки сра-

зу дали наилучшие из всех известных на тот момент в РЖД

примеров результаты. Теперь можно смело утверждать, что

«Промлит» сделал тогда все возможное для создания нового

производства крупных стальных отливок, в сравнении с рядом

заводов, работающих десятки лет по отлаженным, традици-

онным технологиям. И в этом существенный вклад иннова-

ционной технологии ВПФ, более простой и управляемой, чем

традиционные процессы.

В чем вы видите существенное различие технологий

ПГС, ХТС и ВПФ применительно к номенклатуре крупных

ж/д- отливок?

«Промлит» имеет опыт производства этих отливок на двух

АФЛ с разными технологиями формообразования – ПГС и

ВПФ. Могу подтвердить, что брак на АФЛ по ВПФ в несколько

раз ниже, чем на АФЛ по ПГС-технологии. Так, брак отливок,

полученных ВПФ, снизился до 0,8%, что существенно мень-

ше, чем при производстве аналогичных отливок каким-либо

другим методом. При этом, себестоимость таких отливок

также существенно ниже. Этих двух факторов – высокого

качества отливок и низкой себестоимости их изготовления,

достаточно для качественного сравнения технологий.

Но проверкой стал опыт производства реальных отливок,

и сегодня «Промлит» – самый крупный из вновь созданных,

после 2000 г., производств ж/д- отливок. Ближайший наш

конкурент по объемам производства – завод «Тианруй» в

Китае, и также – на базе АФЛ по технологии ВПФ. Что каса-

ется ХТС-процесса, нам неизвестны сколь-либо значительные

объемы производства этой технологией рам боковых и балок

надрессорных в России, Белоруссии и Украине в последнее

время. А в Китае даже сняли лицензии на изготовление

крупных ж/д- отливок в формах из ХТС.

На «Промлите» технология ВПФ освоена на двух участках,

где производятся и другие отливки, например, корпус заднего

моста трактора. Также на «Курганмашзаводе» входящем в

наш Концерн, уже более 25 лет работает АФЛ по ВПФ для

самой широкой номенклатуры стальных отливок.

В структуре Концерна «Тракторные заводы» успешно

работают и современные АФЛ по ПГС-процессу, например,

на заводе Luitpoldhьtte в г. Амберг на юго-востоке Германии

– на двух АФЛ Сейатцу-процессом выпускается большая

номенклатура чугунных блоков цилиндров, некоторые из ко-

торых поставляются и моторостроительным заводам России.

Очевидно, что для каждой номенклатуры отливок и сплава

необходимо подбирать свою оптимальную технологию.

Какие российские заводы для модернизации литейного

производства крупных ж/д- отливок последовали по пути

выбранной вами технологии ВПФ?

Это, в первую очередь, три завода России; Тихвинский

вагоностроительный (ТВСЗ); «ВКМ-Сталь», г.Саранск;

«Ремпутьмаш», г.Людиново. После такого широкомасштаб-

ного распространения инновационной технологии формовки

«Промлит» стал более открытым и представил на выставке

«Литмаш» в мае 2010 г. усовершенствованную конструкцию

рамы №5. Мы сертифицировали четыре типа балок и три типа

боковых рам по технологии ВПФ и два типа рам по ПГФ-тех-

нологии. Также освоено производство «Коломенских» балок

и рам для тяжелой 100-т тележки (с нагрузкой на ось 25 т).

В чем сегодня вы видите первостепенную задачу

дальнейшей модернизации литейного производства «Про-

млита»?

Бесспорно это – широкомасштабная автоматизация и

роботизация производства-

Завод «Промлит», построенный в середине 70-х гг. одним

из последних во времена СССР, после преодоления последс-

твий очередного кризиса в отечественном машиностроении

одним из первых приступил к модернизации литейного

производства по инновационной технологии.

Стратегия продвижения и стремление быть первым

среди конкурентов в жестких условиях мировой экономики

не оставляют альтернативы программам автоматизации и

роботизации его литейного производства.

Благодарю за исчерпывающие ответы.

Интервью взяла И.А. Яскевич

2

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №11/2010

С

С

пециальные способы литья

пециальные способы литья

Аннотация

The Summary

Гильза – ответственная деталь специального назна-

чения цилиндро-поршневой группы ДВС. Условия ра-

боты гильзы предопределяют особые т ребования к

ней: износостойкость внутренней поверхности, тепло-

проводность, прочность, плотность, сопротивляемость

коррозионному разрушению, стабильность структуры и

механических свойств материала. При многообразии ти-

поразмеров гильз цилиндров для различных двигателей

необходимы разработка и применение специальных тех-

нологий их производства для обеспечения оптимального

сочетания цены и качества.

Известные процессы литья гильз цилиндров в сы-

рые песчаные формы имеют некоторые недостатки,

связанные с неэкономным расходованием материалов и

энергоресурсов:

• металлоемкие литниково-прибыльные системы;

• повышенный брак отливок по газовым и песчаным

УДК 621.74.042:

669.1

А.П. Мельников

(ОАО «БЕЛНИИЛИТ», г. Минск)

Разработка технологий и

оборудования для литья

гильз цилиндров двигателей

внутреннего сгорания

раковинам;

• часто несоответствие структуры отливок требовани-

ям высокой износостойкости.

Проведен анализ потребностей в гильзах в условиях

современной конъюнктуры рынка, выполнены работы по

исследованию процесса центробежного литья гильз и со-

вершенствованию конструкции оборудования. В результа-

те исследований была разработана и освоена технология

производства гильз цилиндров центробежным способом,

создана малогабаритная полуавтоматическая двухротор-

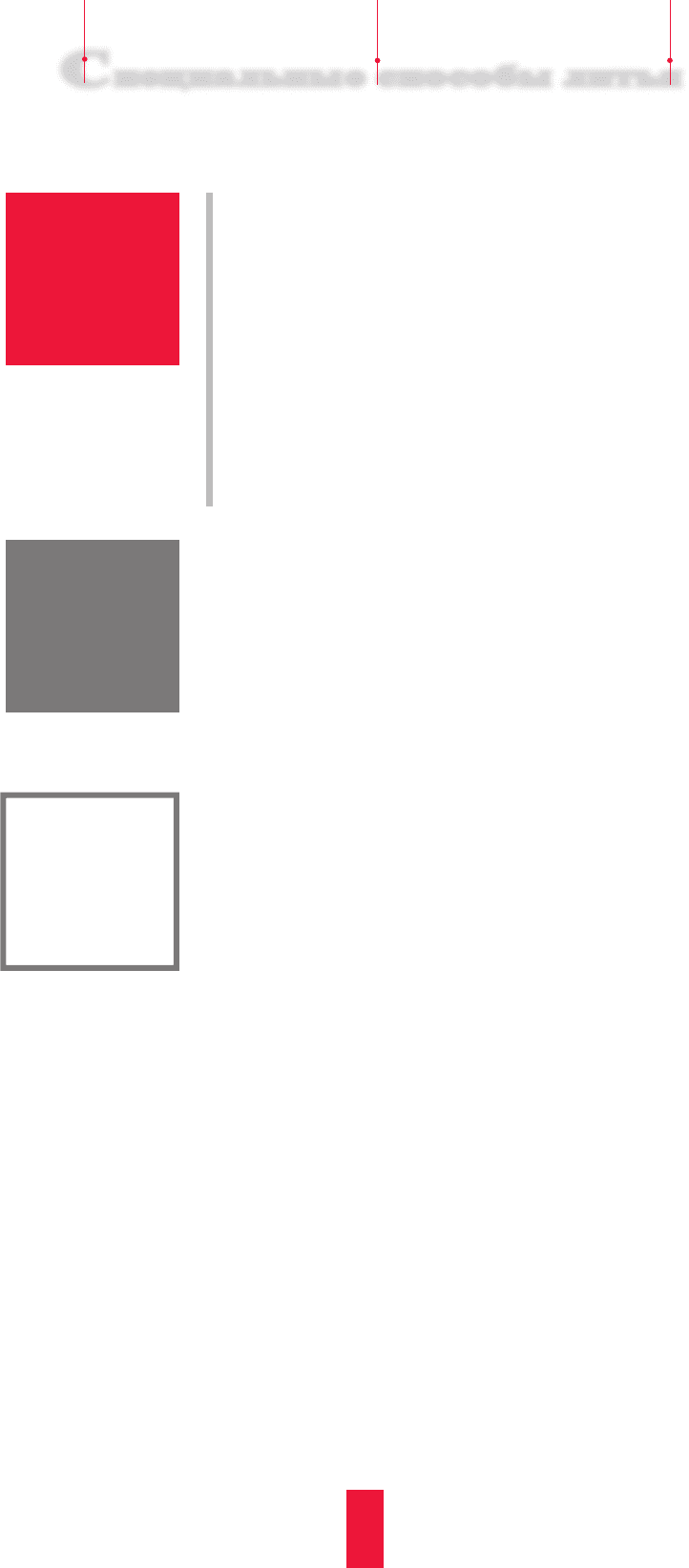

ная машина центробежного литья мод. 4986 (рис. 1) про-

изводительностью 20 отл./ч и массой отливки до 30 кг.

Процесс центробежного литья гильз включает подго-

товку кокиля к заливке, заливку, режимы центрифугиро-

вания и охлаждения кокилей. Для реализации процесса

изучены закономерности формирования качества, раз-

работаны технологии и созданы центробежные машины

А.P. Melnikov

(OAO “BELNIILIT”, Minsk)

Technologies and Equipment

for Casting Cylinder Liners for

Internal Combustion Engines

Developed comprehensive technologies and units for making cylinder liners by

centrifugal casting and lined metal mold casting are reported.

Key words

Casting, centrifugal casting, metal mold casting, casting defects, structure.

Сообщается о разработанных комплексных технологиях и установках для

производства гильз цилиндров д вигателей внутреннего сгорания

(ДВС) методами центробежного литья и литья в облицованный кокиль.

Ключевые слова

Отливка, центробежное литье, литье в кокиль, дефекты отливок, структура.

3

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№11/2010

С

С

пециальные способы литья

пециальные способы литья

для выпуска специальных гильз при их мелкосерийном и

серийном производстве.

Оборудование и технология освоены на ОАО «МПЗ»

(г. Минск), ОАО «ЛЛМЗ» (г. Лида) для гильз двигате-

лей, выпускаемых ОАО «ММЗ», ОАО «АгромашХолдинг»

(г. Костанай, Казахстан), для гильз цилиндров ЯМЗ-236

и СМД-60 на ОАО «Коломенский завод» (г. Коломна,

Россия) для производства отливок длиной до 800 мм и

∅ 400 мм тепловозных гильз цилиндров.

На основании теоретического и практического опыта

и выполнения программы по импортозамещению Респ.

Беларусь в рамках подпрограммы ГНТП «Технологии и

оборудование машиностроения» для массового произ-

водства литых заготовок гильз цилиндров двигателей,

выпускаемых ОАО «ММЗ», разработана десятипозици-

онная карусельная машина центробежного литья мод.

49101, которая будет запущена в эксплуатацию в 2010 г.

на ОАО «ЛЛМЗ» (г. Лида).

Одно из направлений развития центробежного литья

– получение гильз цилиндров со сложными наружными

поверхностями. В КНР для производства таких отливок

для мотоциклов и малолитражных автомобильных дви-

гателей разработана технология центробежного литья со

специально изготовленными вставками, анализ которой

показал, что способ не отвечает требованиям по произ-

водительности и качеству и полностью зависит от субъ-

ективного фактора – влияния исполнителя на технологию

литья.

Этих недостатков лишена разработанная технология

литья в облицованный кокиль [1, 2]. Исследовали воз-

можность производства мелких тонкостенных гильз ци-

линдров для мотоциклов и малолитражных двигателей

автомобилей по этой технологии. Работы проводили в

литейной лаборатории ОАО «БЕЛНИИЛИТ» на стенде

литья в облицованные кокили. Чугун плавили в высо-

кочастотных тигельных индукционных печах ИСТ 016.

Температуру металла в печи контролировали термопа-

рой погружения фирмы Sider. Для ковшовой обработки

расплава использовали 0,2…0,3% ферросилиция ФС75

или ферросиликобария.

Облицовку на кокилях получали из горячеплакирован-

ной смеси следующего состава, %: песок К

1

016 – 96,2;

смола СФ015 – 3,0; уротропин – 0,7; стеарат кальция –

0,1. Физико-механические свойства смеси: прочность на

разрыв в отвержденном горячем состоянии ≥ 0,40…0,45

МПа, осыпаемость – 0,1%, газопроницаемость – ≥ 120

Рис. 1. Полуавтоматическая двухроторная машина центробежного литья мод. 4986 (а) и отливка гильза цилиндров (б)

а

б

а

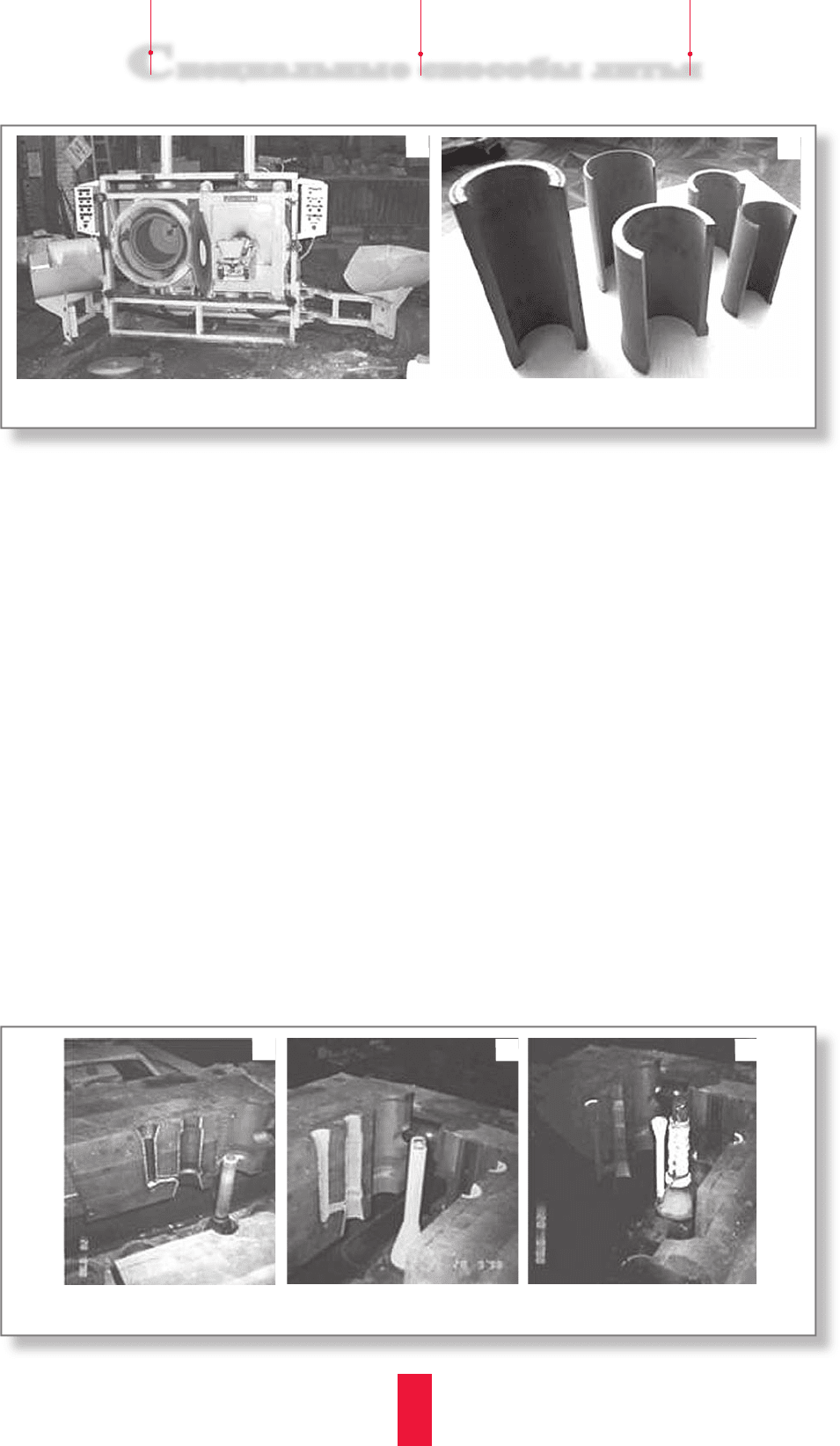

б в

Рис. 2. Основные этапы получения опытных отливок: а – подготовка кокиля, б – надув оболочки, в – заливка

4

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №11/2010

С

С

пециальные способы литья

пециальные способы литья

ед., газотворная способность – 12…15 см

3

/г. На рис. 2

приведены основные этапы получения опытных отливок

и отработки технологии литья.

В результате исследований разработана сифонная

литниковая система с щелевым питателем, которая спо-

собствует спокойному заполнению формы металлом и

препятствует образованию в отливке таких дефектов, как

газовые, шлаковые и песчаные раковины. Оптимальное

сочетание времени заполнения кокиля жидким металлом

с ускоренным его охлаждением позволяет исключить

применение дополнительных прибылей. При литье масса

литниковой системы < 20% металлоемкости формы.

Экспериментальные работы подтвердили правиль-

ность выбранных параметров надува и толщины обли-

цовок на всех участках кокиля для сдвоенной заготовки

ребристой гильзы. За счет увеличения вентиляции по

плоскости разъема оснастки до 0,2…0,3 мм удалось до-

стигнуть удовлетворительную плотность облицовки при

давлении надува 0,25…0,35 МПа и его продолжитель-

ности ≤ 2 с в нижних частях оснастки. На рис. 3 приве-

дены основные этапы отработанной технологии, которая

освоена в КНР на заводе «Мотордеталь» (г. Чжаотин).

При разработке технологии литья гильз цилиндров

малолитражного двигателя автомобиля Honda на основа-

нии полученного практического опыта проведена коррек-

тировка литниковой системы, введены элементы филь-

трации жидкого металла и дополнительные питатели по

высоте отливки. На рис. 4 приведены основные этапы

технологии производства гильз цилиндров Honda в КНР

на заводе «Мотордеталь» (г. Чжаотин).

Для промышленного производства гильз цилиндров

создана специальная шестипозиционная машина. Ее осо-

бенности – в применении в конструкции разработанных

поворотного стола и распределительного устройства, в

технологии – использование металлических стержней в

оснастке из разработанных жаропрочных материалов со

специально подобранными литниковой и продувочной

системами, регулируемого охлаждения оснастки водой.

Видно, что метод литья в облицованный кокиль тон-

костенных мелких ребристых гильз цилиндров за счет

резкого повышения точности отливок позволяет почти

в 1,5–2 раза, по сравнению с другими технологиями,

снизить массу отливки и, соответственно, повысить ко-

эффициент использования материала. Так, если при цен-

тробежном литье припуск по наружному и внутреннему

диаметрам гильзы, соответственно, 6 и 4 мм, то при литье

в облицованный кокиль он равен 2,5 мм по внутреннему,

а наружный не требует механообработки.

Для тонкостенных отливок гильз изменение толщины

облицовочного слоя ~ 3 мм позволяет увеличить твер-

дость отливки, либо отдельных ее зон на 30…40 НВ.

Колебание температуры заливки существенно меньше

влияет на структуру и свойства при литье в облицован-

ный кокиль, по сравнению с другими методами литья, что

также имеет важное значение при массовом характере

производства гильз.

Рис. 3. Основные этапы получения опытных отливок по отработанной технологии: а – подготовка кокиля, б – надув оболочки,

в – заливка, г – отливки

а

б в г

Рис. 4. Основные этапы технологии производства гильз цилиндров Honda в КНР на заводе «Мотордеталь» (г. Чжаотин):

а – кокиль; б, в – «куст» отливок; г – готовые отливки

а

б

в г

5

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№11/2010

С

С

пециальные способы литья

пециальные способы литья

СПИСОК

ЛИТЕРАТУРЫ

Рабочие поверхности гильзы, полученной в облицо-

ванном кокиле, находятся в непосредственной близости

от наружных поверхностей отливки. Особенности затвер-

девания смещают наиболее дефектную область в зону

смыкания фронтов кристаллизации. Тонкостенные гильзы

двигателей можно рассматривать как пластины, в которых

смыкание фронтов происходит по оси симметрии.

Проведенные в ОАО «БЕЛНИИЛИТ» теоретические

и экспериментальные исследования позволили разрабо-

тать комплексные технологии и одно-, двух- и многопо-

зиционные установки для производства гильз цилиндров

ДВС центробежным литьем и в облицованном кокиле.

1. Блехман Г.Х., Волков

Д.А., Мельников А.П. Литье

гильз цилиндров в облицо-

ванные кокили // Литейное

производство. – 1998. – №5

– С. 22–23.

2. Мельников А.П.,

Блехман Г.Х. Литье гильз

цилиндров в облицован-

ные кокили / China Foundry

Machinery Technology.

– 2000. – №1 – С. 46–47.

Разработаны методы исследования нанодисперсных

суспензий формовочных красок, позволяющие научно

обоснованно, с позиции физико-химического взаи-

модействия на границе раздела фаз решать задачи по

установлению оптимальных условий приготовления и

использования суспензий красок заданного многоком-

понентного состава.

Предложенные методы могут использоваться для

других аналогичных дисперсных систем. В литейном

производстве — это кокильные краски, суспензии для

литья по выплавляемым моделям, глинисто-бентони-

то-угольные суспензии для формовочных смесей и т.п.

В других отраслях — это различные краски, например,

строительные, печатные, а также буровые растворы в

геологии, суспензии на обогатительных предприятиях.

Разработаны новые составы формовочных красок для

крупных стальных и чугунных отливок металлурги-

ческого машиностроения, обеспечивающие высокое

качество поверхности отливок. Эти краски могут ис-

пользоваться и в других металлоемких отраслях маши-

ностроения при изготовлении отливок ответственного

назначения.

Для инженерно-технических и научных работников

металлургического и литейного производства, а также

для научных сотрудников, преподавателей, аспирантов

и студентов высших учебных заведений указанных спе-

циальностей.

Книга может быть полезна специалистам в области на-

нотехнологии дисперсных систем.

Нанотехнология формовочных красок

Т.Н.Кирюхина, Н.Н.Кузьмин. — М. : «Металлургиздат», 2010. — 144 с. : ил.

цена: 300 руб. (ISBN 978-5-902-194-41-5)

Т.Н. Кирюхина, Н.Н. Кузьмин

НАНОТЕХНОЛОГИЯ

ФОРМОВОЧНЫХ КРАСОК

р,у