Научный вестник ДГМА 2009 № 01

Подождите немного. Документ загружается.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

75

КОМПЬЮТЕРНАЯ СИСТЕМА КОНТРОЛЯ ПЕРЕМЕЩЕНИЯ ГОРЯЧИХ СЛИТКОВ

ДЛЯ ЧЕТЫРЕХРУЧЬЕВОЙ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК

Капуста Л. В., Литвиненко А. М.

Рассмотрены методы осуществления точного контроля и записи основных технологи-

ческих режимов процесса литья под давление. Для повышения точности измерения скорости

перемещения слитка лазерный измеритель скорости располагается на расстоянии, обеспечи-

вающем минимальное воздействие слитка на его параметры. В результате анализа сущест-

вующих схем оптических измерителей предложен вариант, обеспечивающий минимальную

погрешность измерений и ускорение рабочего процесса в обработке слитков на МНЛЗ, т. е

способствует повышению эффективности производства благодаря постоянному контролю за

расстановкой пил горячей резки, определению величины отходов (обрезы) путем сравнения

длины раската и суммарной длины полученных штанг, производству штанг по длинам и ко-

личеству.

Розглянуті методи здійснення чіткого контролю й запису основних технологічних ре-

жимів процесу розливу під тиском і для підвищення точності вимірювання швидкості пере-

міщення злитку лазерний вимірник швидкості розташовується на відстані, яка забезпечує мі-

німальний вплив злитка на його параметри. У результаті аналізу існуючих схем оптичних

вимірників запропонований варіант, який забезпечує мінімальну похибку вимірювань і при-

скорення робочого процесу в обробці злитків на МНРЗ, то б то сприяє підвищенню ефектив-

ності виробництва завдяки постійному контролю за розміщенням пил гарячої різки, визна-

чення величини відходів (обрізи) шляхом порівняння довжини розкату і сумарної довжини

отриманих штанг, виробництва штанг по довжині і кількості.

Considered measures of carry strong control and writing basis technology regimes to proc-

ess of caste by pressure and to rise of just try on speed caster mover the laser gauge of speed is dis-

pose in minimum influence of caster to the parameters gauge. As a result of analysis of existent

charts of optical measuring devices, a variant, providing the minimum error of measuring and ac-

celeration of working process in treatment of bars on unbroken caste storages car, is offered, i. e.

improves the efficiency of production through continuous monitoring arrangement drank hot-

cutting, determination of the magnitude of scrap by comparing the length of the roar at the total

length of the obtained rods, producing rods in length and number of.

Капуста Л. В. канд. техн. наук, доц. ВНУ им. В. Даля

kn@snu.edu.ua

Литвиненко А. М. студент ВНУ им. В. Даля

ВНУ им. В. Даля – Восточноукраинский национальный университет им. Владимира Даля

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

76

УДК 53.043: 53.082.4

Капуста Л. В., Литвиненко А. М.

КОМПЬЮТЕРНАЯ СИСТЕМА КОНТРОЛЯ ПЕРЕМЕЩЕНИЯ ГОРЯЧИХ

СЛИТКОВ ДЛЯ ЧЕТЫРЕХРУЧЬЕВОЙ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ

ЗАГОТОВОК

В настоящее время для металлургии непрерывная разливка является экономичным

способом производства заготовок. Современные машины непрерывного литья заготовок

(МНЛЗ) позволяют с высокой скоростью производить слитки с заданными структурными

свойствами. При этом

контрольно-измерительная аппаратура должна обеспечить надежное и

достоверное слежение за продвижением слитка на всем протяжении от кристаллизатора

МНЛЗ до порезки [1–3].

Целью работы является устранение ложной информации о измеренной скорости при

отсутствии заготовки в поле зрения, осуществления строгого контроля и записи основных

технологических режимов процесса литья под давлением, когда отливка формируется

за пе-

риод, исчисляемый сотыми и тысячными долями секунды.

В этих целях современные машины оснащают датчиками, измерительными и измери-

тельно-записывающими приборами, что позволяет повысить качество отливок, уменьшить

процент брака, сократить время, требующее на освоение новых форм при измерении но-

менклатуры отливок.

Все современные машины для литья под давлением по принципу работы узла прессо-

вания подразделяют на два класса: машины с горячей камерой прессования, которые делятся

по способу запрессовки металла в форму на поршневые и компрессорные, и машины с хо-

лодной камерой прессования.

Важнейшей предпосылкой дальнейшего повышения количества отливок и эффектив-

ности литья под давлением является создание автоматизированных комплексов, гибких про-

изводственных систем и роторных линий литья под давлением, гибких автоматизированных

производств.

Программами технического перевооружения предусматривается обновление парка

оборудования, применение ЭВМ для управления процессами и производством, ужесточение

требований техники безопасности, улучшение условий труда, повышение внимания к охране

окружающей среды.

При литье под давлением металлический сплав в жидком или твердожидком состоя-

нии подается в камеру прессования специальной машины под давлением, создаваемым пе-

ремещающимся в этой камере поршнем, с высокой скоростью через литниковые каналы за-

полняет полость пресс-формы и затвердевает в ней под давлением. При раскрытии пресс-

формы отливка извлекается.

В настоящее время, для металлургии, непрерывная разливка является экономичным

способом производства стальных заготовок. Современные МНЛЗ позволяют проводить

литье заготовок с заданными структурными свойствами и с высокой скоростью разливки.

При этом контрольно-измерительная аппаратура должна обеспечивать надежное и досто-

верное слежение за продвижением слитка на всем протяжении от кристаллизатора МНЛЗ

до порезки.

Непрерывная разливка стали является одним из передовых технологических процес-

сов в металлургическом производстве

. Помимо автоматики, основная нагрузка при непре-

рывной разливке ложится на измерительную аппаратуру. От надежности контроля положе-

ния и скорости слитка напрямую зависит качество получаемой литой заготовки.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

7

7

В машине непрерывного литья заготовок (МНЛЗ), для слежения за перемещением

слитка используют недорогие импульсные датчики. Самыми известными в металлургии оп-

тическими приборами для измерения скорости проката являются лазерные доплеровские из-

мерители скорости (ЛДИС).

ЛДИС обеспечивают более высокую точность слежения за скоростью проката. Одна-

ко высокая стоимость заставляет принимать их только в случае крайней необходимости.

Все промышленные ЛДИС строятся по дифференциальной оптической схеме. По этой

схеме в оптическом блоке ЛДИС лазерный луч делится на два примерно одинаковых по

мощности луча, которые затем пространственно разносят. Из оптического блока выходят два

когерентных луча, сходящихся под малым углом. В пространственной зоне пересечения лу-

чей на поверхности объекта формируется интерференционная световая решётка. Прохожде-

ние через эту зону объекта вызывает рассеивание лазерного излучения, в результате которо-

го длина его волны изменяется пропорционально скорости движения, что и позволяет изме-

рять скорость движения объекта. Область, где возможно существование этой решетки, назы-

вают измерительной зоной. Глубина этой зоны зависит от

ширины лазерного луча и угла

схождения лучей. Чем больше требуемая измерительная зона, тем на большем расстоянии от

оптического блока она формируется.

В качестве источника когерентного излучения используют как газовые гелий-

неоновые лазеры, так и полупроводниковые лазерные диоды. Преимуществом первых явля-

ются узкий спектр и высокая когерентность излучения, необходимые для формирования ста

-

бильной интерференционной решётки. Излучение таких лазеров всегда принадлежит види-

мому участку спектра, что облегчает настройку и диагностику ЛДИС на месте установки,

упрощает защиту персонала от поражения глаз лазерным излучением [3]. Среди недостатков

можно отметить большие габариты оптических блоков с гелий-неоновыми лазерами из-за

относительно больших размеров лазеров, кроме того, газовый лазер питается высоким на-

пряжением (при поджиге – до 1,8 кВ). Оптические блоки на полупроводниковых лазерах

имеют малые размеры, и там нет высокого напряжения.

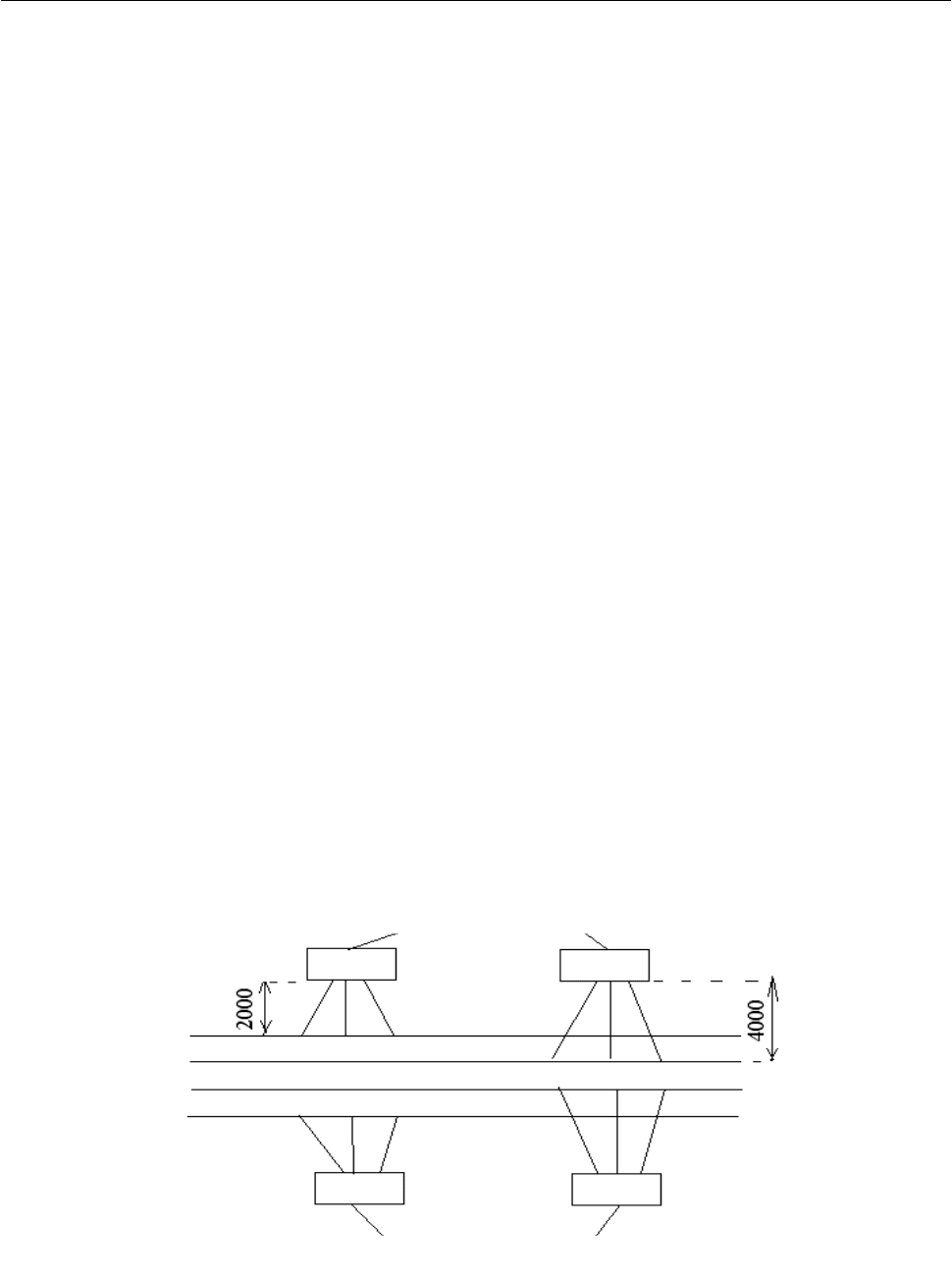

Принцип работы разработанного оптического измерителя основан на регистрации

изображения движущегося объекта. Схематично измеритель показан на рис. 1 и представляет

собой оптическую камеру, в состав которой входят объектив, линейный матричный

фото-

приемник, блок электроники и встраиваемый промышленный компьютер.

Рис. 1. Схема оптического измерителя

С помощью объектива на линейном матричном фотоприемнике формируется изобра-

жение участка поверхности объекта. Это изображение преобразуется в сигнал, который счи-

тывается, оцифровывается и запоминается в памяти встроенного компьютера.

объектив

объектив

объектив

объектив

Встраиваемый компьютер

Встраиваемый компьютер

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

78

Оптический блок представляет собой стереокамеру с двумя объективами, которые

формируют изображение поверхности объекта на линейных матричных фотоприемниках –

фотолинейках. Видеосигналы передаются по кабелю связи в блок электроники, где произво-

дится вся их последующая обработка. В состав блока электроники входят две специально

разработанные платы АЦП для оцифровки видеосигналов, блок питания фирмы Artesyn

и встраиваемый компьютер формата PC/104. В качестве встраиваемого компьютера был вы-

бран процессорный модуль PCM3350 фирмы Advantech. Высокая производительность

300 МГц процессора позволила использовать более детальный и точный алгоритм при расче-

те в реальном времени перемещения объекта и расстояния до него. Малые размеры процес-

сорного модуля существенно уменьшили габариты блока электроники измерителя. Чрезвы-

чайно удобным для настройки и калибровки оптического измерителя оказалось наличие

в процессорном модуле интегрированного видеоадаптера. На этапе тестирования измерителя

к электронному блоку подключается дисплей и клавиатура, что позволяет легко настроить

видеосигналы фотолинеек и параметры алгоритма обработки. Причем такую настройку

можно проводить не только в лабораторных условиях, но непосредственно в месте установки

измерителя, вблизи горячего слитка.

Оптический измеритель предназначен для работы вблизи горячего слитка МНЛЗ.

Температура слитка составляет 800…1200 °С. Диапазон рабочих расстояний от слитка до оп-

тического измерителя может составлять 1500…4000 мм. Небольшое расстояние до горячего

слитка приводит к значительному нагреву конструкции оптического измерителя до 70 °С.

Если для оптической части измерителя такая степень нагрева вполне допустима, то для элек-

троники это выдвигает серьезные требования по надежности.

В процессе разливки измеритель непрерывно выдает текущую длину слитка, которая

рассчитывается суммированием межкадрового перемещения слитка встроенным компьюте-

ром самого измерителя. Текущая длина хранится в измерителе и выдается по запросу извне

по каналу связи.

Для оценки точности измерителя использовалось сравнение реальных длин отрезан-

ных заготовок с данными, полученными от измерителя. Погрешность при замерах горячих

длин заготовок рулеткой составила около 5…10 мм.

Выдача информации от оптического измерителя производится по интерфейсу RS232.

Такой выбор оказался довольно удачным при промышленной эксплуатации. Во-первых,

с помощью преобразователей интерфейса RS232->RS485 информацию можно передавать на

удаленные контроллеры автоматики МНЛЗ. Во-вторых, благодаря не так давно появившимся

преобразователям RS232->Ethernet(TCP/IP), данные от оптического измерителя можно непо-

средственно интегрировать в сетевое окружение цеха и предприятия.

Информация, передаваемая от оптического измерителя, не требует дополнительной

обработки, и может быть использована непосредственно как информационной системой

МНЛЗ, так и ее автоматикой. Имеется ввиду, что в цифровом виде передаются уже готовые

мгновенные значения скорости слитка, его длина, а также расстояние от измерителя до по-

верхности слитка. Информация выдается непрерывно в виде посылок, с темпом 8…16 раз

в секунду [2].

Система контроля была реализована на четырехручьевой МНЛЗ. Оптические измери-

тели располагались попарно с каждой стороны, сбоку от крайних ручьев МНЛЗ. Расстояние

от оптических измерителей до крайних ручьев составляло 1800 мм. Центральные ручьи на-

ходились на расстоянии около 3700 мм от измерителей.

На работу ЛДИС могут влиять мощные тепловые и конвекционные потоки горячего

проката. Так, тепловая линза над ручьями МНЛЗ случайным образом искажает ход зонди-

рующих лучей, снижая точность измерения. Мощные восходящие потоки воздуха с частица-

ми пыли неоднократно приводили к ложному измерению скорости при отсутствии заготовки

в поле зрения. В связи с этим необходимо увеличить расстояние от оптических измерителей

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

79

до крайних ручьев до 2000 мм. Центральные ручьи до расстояния около 4000 мм от измери-

телей. Также необходимо применить систему охлаждения. Тем самым снизить возможность

возникновения ложной информации при отсутствии заготовки в поле зрения.

Разброс данных полученных от оптического измерителя небольшой и вполне уклады-

вается в требуемую точность измерения – 0,2 %. Построенная на основе оптических измери-

телей система контроля за скоростью и положением слитка МНЛЗ позволяет передавать дан-

ные на рабочие места как технологического, так и ремонтного персонала. Выдача информа-

ции в вычислительную сеть происходит практически в реальном времени, с темпом один раз

в 4…10 секунд. Важно отметить, что на все рабочие места выдается информация одного ти-

па, и на этих местах, на компьютерах установлена одна и та же программа-клиент. Данная

программа работает в операционной среде Windows 95/98 и не требует большой производи-

тельности компьютера.

Рабочее окно программы разделено на четыре области, соответствующие четырем

ручьям МНЛЗ. В каждой области имеется текстовая и графическая информация. Текстовая

информация включает в себя данные об общей длине слитка, расстояние от оптического из-

мерителя до слитка, текущую скорость разливки, наличие связи между измерителем и ком-

пьютером-концентратором, время и длина текущей порезки, а также данные о внутренних

параметрах каждого измерителя. Графическая информация показывает изменение скорости

разливки по времени. Важно отметить, что как технологический, так и административный

персонал, может наблюдать за всеми изменениями разливки, где бы он ни находился: требу-

ется только наличие компьютера подключенного к общезаводской сети. Для оперативного

обслуживания, значение имеют данные о внутренних параметрах оптических измерителей.

К ним относятся светимость и время накопления, эти параметры непосредственно характери-

зуют работу фотолинеек, которые используются в измерителях.

Используемые в системе оптические измерители являются безынерционными и по-

зволяют регистрировать быстрые и мгновенные изменения скорости слитка.

ВЫВОДЫ

По результатам эксплуатации можно сделать вывод, что оптический измеритель пред-

ставляет собой хорошую альтернативу существующим средствам контроля перемещения

слитка МНЛЗ. При замене импульсных датчиков оптическими измерителями повышается

как точность порезки слитка на МНЛЗ, так и точность слежения за его технологическими па-

раметрами. Для устранения ложной информации о измеренной скорости при отсутствии за-

готовки в поле зрения необходимо увеличить расстояние от оптических измерителей до

крайних ручьев до 2000 мм, центральные ручьи до расстояния около 4000 мм от измерите-

лей. Организация учета горячего проката в реальном времени позволила повысить эффек-

тивность производства благодаря постоянному контролю за расстановкой пил горячей резки,

определению величины отходов (обрезы) путем сравнения длины раската и суммарной дли-

ны полученных штанг, производству штанг по длинам и количеству в строгом соответствии

с портфелем заказав.

ЛИТЕРАТУРА

1. Аникин А. В. Оптический измеритель скорости слитка машины непрерывного литья заготовок /

А. В. Аникин, И. П. Иерусалимов, И. В. Суковатин // Современные технологии автоматизации. – 2001. – № 4. –

С. 18–19.

2. Иерусалимов И. П. Исследование динамики продвижения слитка МНЛЗ при разливке / И. П. Иерусалимов,

И. В. Суковатин // Сталь. – 2003. – № 4. – С. 20.

3. Кашин М. Средства автоматизации

, совместимые с продукцией фирмы Octagon Systems / М. Ка-

шин, К. Корнеев // Современные технологии автоматизации. – 1998. – № 4. – С. 25.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

80

МНОГОКРИТЕРИАЛЬНАЯ ОПТИМИЗАЦИЯ СОСТАВА ИЗНОСОСТОЙКОГО СПЛАВА

ДЛЯ НАПЛАВКИ НАСОСОВ ДЛЯ ГИДРОТРАНСПОРТИРОВКИ ШЛАКА

Кассов В. Д., Малыгина С. В.

Методами планирования многофакторного эксперимента и оптимизации математических

моделей определен состав наплавленного металла для восстановления и упрочнения корпусов

насосов, работающих в условиях гидроабразивного износа, с сочетанием оптимальных износо-

стойкости и технологичности. Снижение износа сплава

обеспечивается высокой твердостью на-

плавляемого металла и достаточным уровнем пластичности. Структура металла обеспечивает

высокие пластические свойства наплавленного металла при низкой склонности к трещинообра-

зованию.

Методами планування багатофакторного експерименту та оптимізації математичних мо-

делей визначено склад наплавленого металу для відновлення і зміцнення корпусів насосів, які

працюють в умовах гідроабразивного зношування, зі

сполученням оптимальних зносостійкості

та технологічності. Зниження зношування сплаву забезпечується високою твердістю наплавле-

ного металу і достатнім рівнем пластичності. Структура металу забезпечує високі пластичні

властивості наплавленого металу при низькій схильності до тріщиноутворення.

The methods of planning multifactor experiment and optimization of mathematical mod-

els determine structure of overlaing metal for restoration and hardening of cases pump, that

working under conditions of hydroabrasive wear-out, with a combination optimum wear-

resistance and adaptability to manufacture. The decline of wear of alloy is provided by high

hardness of deposited metal and sufficient level of plasticity. Structure of the metal provides

high plastic characteristics of the deposited metal and its low aptitude to forming the rifts.

Кассов В. Д. д-р техн. наук, проф., зав. кафедрой ПТМ ДГМА

ptm@dgma.donetsk.ua

Малыгина С. В. канд. техн. наук, ассистент кафедры ПМ ДГМА

evalisa00707@rambler.ru

ДГМА – Донбасская государственная машиностроительная академия

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

81

УДК 691.791.75

Кассов В. Д., Малыгина С. В.

МНОГОКРИТЕРИАЛЬНАЯ ОПТИМИЗАЦИЯ СОСТАВА ИЗНОСОСТОЙКОГО

СПЛАВА ДЛЯ НАПЛАВКИ НАСОСОВ ДЛЯ ГИДРОТРАНСПОРТИРОВКИ ШЛАКА

Наплавка порошковой лентой является одним из рациональных способов восстановления

до первоначальных размеров изношенных поверхностей частей механизмов и машин и упроч-

нения нанесением комплекснолегированных сплавов, обладающих высоким сопротивлением

износу [1]. Кроме непосредственного эффекта, выражающегося

в повышении срока службы из-

делий, наплавка обеспечивает сохранение оптимальной геометрии изнашивающихся поверхно-

стей [2]. Возможность широкого варьирования химическим составом наплавленного металла

при высоком уровне легирования, небольшой производственный цикл получения разнообраз-

ных материалов, отсутствие необходимости применения дополнительной защиты зоны дуги,

высокие сварочно-технологические характеристики процесса, простота используемого оборудо-

вания определяют ее

эффективность [3].

Для наплавки деталей, работающих в условиях гидроабразивного износа, разработан ряд

порошковых проволок, однако их применение недостаточно эффективно. Это связано с тем, что

исследованные высокохромистые сплавы склонны к образованию трещин. Образовываясь

в первых слоях наплавленного металла и развиваясь в последующих слоях при многослойной

наплавке, трещины шириной 1–3 мм достигают значительной протяженности [4]. Тогда

металл

наплавки начинает изнашиваться от кромки трещины в наплавлении проходящего потока гид-

роабразивной смеси, происходит также отслаивание и выкрашивание наплавленного металла.

Цель работы – оптимизация состава наплавляемого металла для восстановления и упроч-

нения корпуса багерного насоса, работающего в условиях гидроабразивного износа.

Поставленная в работе задача делится на две подзадачи: регрессионная идентификация

модели исследуемой композиции металла и многокритериальная оптимизация модели с целью

поиска состава с комплексом заданных физико-механических свойств. Для снижения износа

сплава необходимо обеспечить высокую твердость наплавляемого металла, сохранив при этом

достаточный уровень пластичности. Поэтому с целью разработки рационального комплексного

легирования наплавочного материала с оптимальной износостойкостью и технологичностью

(склонностью к

образованию холодных и горячих трещин) исследовали сплавы системы Fe–C–Cr,

легированные Mn, Si, V, Mo,W и Ti.

Анализ литературных данных и изучение износостойкости ряда сплавов в промышленных

условиях при восстановлении изношенных участков поверхности корпусов насосов, а также усло-

вия экономного легирования позволили ограничить область изменения легирующих элементов

в сплавах такими пределами (%): С 1–3, Mn 1–4, Si 0,5–2,5, Cr 8–12, V 0–2, Mo 0–2, W 0–4. Содержа-

ние титана оставалось постоянным 0,7–0,9 %. Для

изучения характера влияния легирующих

элементов на свойства железоуглеродистых сплавов в условиях гидроабразивного износа при

незначительных ударных нагрузках и разработки рационального состава сплава в работе ис-

пользовали следующие показатели: коэффициент относительной износостойкости сплава при

различных углах атаки гидроабразивной смеси и склонность его к образованию трещин.

Относительную износостойкость сплавов оценивали в лабораторных

и промышленных

условиях. Лабораторные испытания на гидроабразивное изнашивание проводили на установке

ПВ-12. В качестве абразива использовали молотый шлак с размером зерен 0,5–5,0 мм. Износ образ-

цов определяли по потере массы за время испытания 25 мин. Износ образца одного химического

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

82

состава определяли как среднее арифметическое из трех измерений, после чего производили за-

мену абразивного материала. Коэффициент относительной износостойкости определяли как от-

ношение потери массы эталонного образца (сталь 35Л) к потере массы образца исследуемого

материала.

Для количественной оценки склонности наплавочных сплавов к образованию горячих тре-

щин использовали следующую методику. Семь брусков из

стали 35Л размером 100 × 15 × 15 мм со-

бирали в зажимном приспособлении. Поперек собранных брусков наплавляли валик исследуе-

мого сплава.

После полного остывания образцы разрушали и определяли суммарную площадь излома,

занятую горячими трещинами. Отношение этой площади к суммарной площади сечений валика

(в %) служило мерой склонности наплавленного металла к горячим трещинам.

Для выявления холодных

и горячих трещин, образующихся при наплавке, исследуемый

сплав наплавляли в виде одиночного валика длиной 200 мм на пластину из стали 35Л размером

250 × 60 × 15 мм. Через сутки наплавленный валик разрезали вдоль оси вулканитовыми кругами

с охлаждением зоны резки. Поверхность реза шлифовали и травили 15 %-ым водным раствором

персульфата аммония. Время травления составляло 10–15 мин. Определяли

количество трещин

по длине наплавленного слоя.

В качестве параметров оптимизации были выбраны коэффициенты относительной изно-

состойкости при углах атаки гидроабразивной смеси 20, 45 и 80° (соответственно у

1

, у

2

, у

3

), ко-

личество поперечных трещин на длине наплавленного слоя 200 мм (у

4

), доля излома в %, заня-

тая горячими трещинами (у

5

).

Зависимость параметров оптимизации от состава сплава искали в виде полинома второго

порядка вида:

,

7

1

2

7

1

0

∑∑∑

<==

+++=

ji

jiij

i

iii

i

ii

xxbxbxbby

(1)

где х

1

, х

2

, …, х

7

– процентное содержание в сплаве соответственно С, Mn, Si, Cr, V, Mo, W.

Для получения математической модели вида (1) наиболее часто используют симметрич-

ные композиционные (ортогональные, рототабельные, D-оптимальные) или некомпозиционные

планы [5]. Однако эти планы при их реализации требуют большого числа опытов (для семи фак-

торов более 60). Отказ от симметричности позволяет строить планы в некоторых отношениях

более эффективные. Одним

из критериев оптимальности планов является число опытов в них.

Поэтому при числе факторов в модели более пяти рационально использовать полностью насы-

щенные планы, число опытов которых в точности равно числу членов квадратичной модели.

Для решения задачи регрессионной идентификации модели (1) исследуемой композиции сплава

реализовали почти D-оптимальный насыщенный план Рехтшафнера для семи факторов

, кото-

рый содержит 36 опытов [6] Столько же коэффициентов содержит модель (1). После обработки

экспериментальных данных по методике [6] были получены нелинейные математические моде-

ли вида (1), позволяющие оценить эксплуатационные свойства сплавов в заданных пределах из-

менения содержания легирующих элементов C, Mn, Si, Cr, V, Mo, W в сплавах.

Коэффициент износостойкости при углу атаки гидроабразивной смеси 45:

y

1

= 1,433 + 9,267C + 1,645Mn + 3,707Si – 2,135Cr + 4,585V + 2,397Mo + 0,516W – 2,705C

2

–

– 0,848Si

2

+ 0,129Cr

2

– 1,683V

2

– 0,510Mo

2

+

0,055W

2

+ 0,047CMn + 0,041CSi + 0,166CCr –

– 0,044CV + 0,029CMo + 0,017CW – 0,131MnSi – 0,094 – 0,094 MnCr – 0,121MnV – 0,206MnMo –

– 0,068MnW – 0,067SiCr – 0,037SiV – MnCr – 0,121MnV – 0,206MnMo – 0,068MnW – 0,067SiCr –

– 0,037SiV – 0,029SiW – 0,012CrMo – 0,174VMo + 0,041VW + 0,140 MoW.

(2)

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

83

Коэффициент износостойкости при углу атаки гидроабразивной смеси 45 °:

y

2

= 2,823 + 8,587C + 1,823Mn + 6,740Si – 2,686Cr + 1,666V + 1,535Mo + 1,099W – 2,285C

2

–

– 0,122Mn

2

– 1,704Si

2

+ 0,161Cr

2

– 0,348V

2

– 0,397Mo

2

– 0,140W

2

– 0,231CSi + 0,040CCr +

+ 0,187CV + 0,038CW + 0,322MnSi – 0,118MnV – 0,088MnMo – 0,092CMn + 0,063MnW – 0,082SiCr –

– 0,182SiV – 0,113SiMo + 0,091SiW – 0,041CrV – 0,156CrMo + 0,094VMo + 0,019VW + 0,141MoW.

(3)

Коэффициент износостойкости при углу атаки гидроабразивной смеси 80 °:

y

3

= –1,388 + 8,153C + 3,059Mn + 6,998Si – 1,703Cr – 1,456V + 3,501Mo + 0,301W – 2,249C

2

–

– 0,467Mn

2

– 2,005Si

2

+ 0,106Cr

2

+ 0,423V

2

– 0,944Mo

2

– 0,022W

2

– 0,135CMn + 0,111CCr +

+ 0,172CV + 0,054CMo + 0,042CW – 0,273MnSi + 0,023MnCr + 0,046MnV – 0,149MnMo –

– 0,072MnW – 0,042SiCr + 0,0,91SiV – 0,252SiMo + 0,089SiW – 0,050CrMo + 0,027CrW +

+ 0,191VW + 0,182MoW.

(4)

Количество поперечных трещин на длине наплавленного слоя 200 мм:

y

4

= –26,08 + 15,540C+ 1,036Mn + 2,649Si – 7,212Cr – 13,022V + 11,766Mo + 0,798W +

+ 6,152C

2

+ 1,734Mn

2

+ 2,774Si

2

– 0,135Cr

2

– 0,914V

2

+ 1,510Mo

2

+ 0,475W

2

– 0,483CMn –

– 0,854CSi – 0,583CCr – 0,791CV – 0,489CW – 0,903MnSi – 0,808MnCr – 0,528MnV +

+ 0,340MnW + 0,103SiCr – 0,670SiV – 0,850SiMo – 0,929SiW – 0,956CrMo + 0,083CrW –

– 1,538Vmo – 1,022VW – 1,363MoW.

(5)

Доля излома в процентах, занятая горячими трещинами:

y

5

= –43,721 – 29,058C – 3,806Mn – 7,871Si + 13,749Cr + 23,692V + 21,447Mo + 5,001W +

+ 11,291C

2

+ 3,641Mn

2

+ 6,285Si

2

– 0,363Cr

2

– 1,402V

2

+ 0,841Mo

2

+ 0,373W

2

– 1,701CMn –

– 1,683CSi – 0,710CCr – 1,270CV – 0,401CMo – 0,726CW – 1,505MnSi – 0,940MnCr –

– 0,913MnV – 0,340MnMo + 0,625MnW – 1,052SiV – 1,266SiW – 0,744CrV – 1,248CrMo –

– 0,124CrW – 3,270VMo – 1,835VW – 2,126MoW.

(6)

В связи с тем, что изменение параметров оптимизации в исследованных пределах проис-

ходит нелинейно, для определения оптимального состава сплава необходимо воспользоваться

методами нелинейного программирования. Поскольку износ корпуса багерного насоса происхо-

дит в результате действия гидроабразивной смеси с различными углами атаки частиц, при оп-

тимизации состава сплава стремились получить

наибольшие значения параметров износостой-

кости у

1

, у

2

, у

3

. При одинаковых значениях этих параметров предпочтение необходимо отдать

составам с меньшими значениями величие у

4

и у

5

. На первом этапе решали задачу однокритери-

альной оптимизации, т. е. оптимизировали один параметр у

j

при заданных ограничениях на кон-

центрацию легирующих элементов: 1 ≤ C ≤3; 1 ≤ Mn ≤ 4; 0,5 ≤ Si ≤ 2,5; 8 ≤ Cr ≤ 12; 0 ≤ V ≤ 2;

0 ≤ Mo ≤ 2; 0 ≤ W ≤ 4. Эту задачу решали методом прямого поиска [7], как задачу безусловной

оптимизации функции многих переменных с учетом прямых ограничений. Оптимальные соста-

вы сплавов, выбранные таким способом,

приведены в табл. 1.

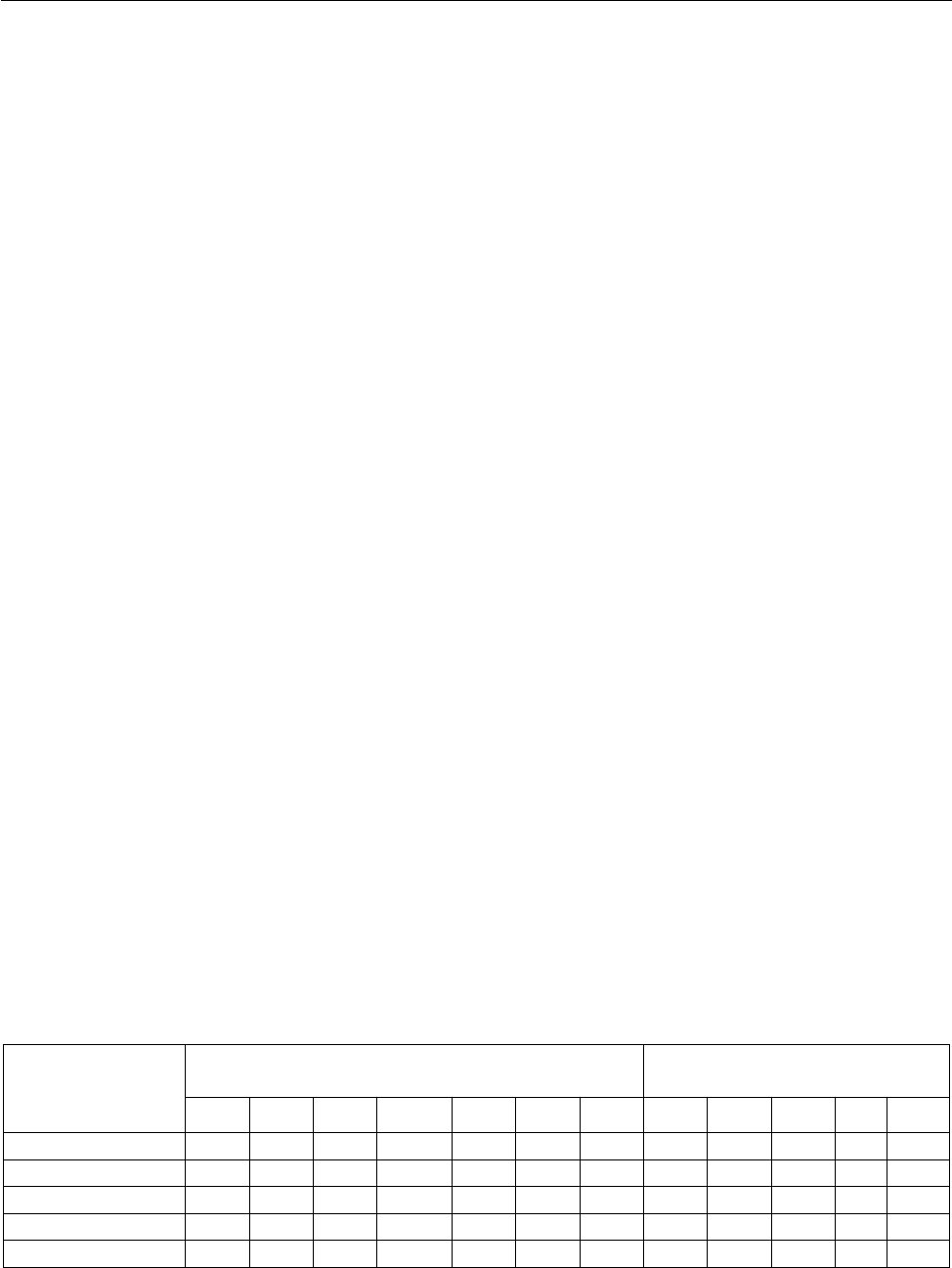

Таблица 1

Составы сплавов, полученные в результате однокритериальной оптимизации

Оптимальный состав сплава, %

Значение параметра

оптимизации

Оптимизируемый

параметр

C Mn Si Cr V Mo W

у

1

у

2

у

3

у

4

у

5

у

1

2,11 2,02 1,56 11,22 1,20 2,0 4,0 18,9 16,8 18,9 4,3 15,9

у

2

2,12 2,32 1,56 12,0 1,85 2,0 4,0 18,8 17,4 19,2 1,3 11,5

у

3

2,11 2,34 1,39 11,0 2,0 1,98 3,54 17,1 16,5 19,5 1,5 15,0

у

4

2,24 2,76 2,01 9,94 2,0 1,79 3,13 15,4 15,1 17,1 1,0 14,9

у

5

1,79 2,45 1,43 8,96 0 0 0,82 7,6 8,9 10,1 1,2 0,86

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

84

Установлено, что оптимальные составы сплавов, полученные в результате однокритери-

альной оптимизации по какому-либо параметру у

j

, не совпадают. Поэтому на втором этапе решали

задачу оптимизации как многомерную нелинейную задачу математического программирования,

которая формируется следующим образом: определить оптимальное содержание легирующих

элементов C, Mn, Si, Cr, V, Mo, W в сплаве, максимизирующее среднее значение относительной

износостойкости:

3

321

yyy

f

+

+

=

(7)

при возможно меньших значениях параметров у

4

и у

5

и заданных ограничениях на концентра-

цию легирующих элементов в сплаве. Для обеспечения эксплуатационной надежности сплава

в условиях гидроабразивного изнашивания были приняты такие ограничения:

,3

4

≤

y

.15

5

≤

y

(8)

Полученную задачу математического программирования решали методом штрафных

функций. Методы штрафных функций преобразуют задачу с ограничениями в последователь-

ность задач безусловной минимизации некоторых вспомогательных функций [7]. Последние по-

лучаются путем модификации заданной целевой функции с помощью функций-ограничений та-

ким образом, чтобы ограничения в явном виде задачи оптимизации не фигурировали. Это обес-

печивает

возможность применения методов безусловной минимизации.

В качестве минимизируемой функции была выбрана обобщенная функция вида:

,

11

)]0,15(min)0,3([min

1

3

7

1

7

1

5

2

4

2

321

∑∑

==

−

+

−

+−+−+

++

−=

i

iiв

i

iнi

xxxx

yy

yyy

F

ττ

τ

(9)

где х

iн

, х

iв

– нижняя и верхняя граница содержания в сплаве i-го легирующего элемента;

τ

– коэффициент штрафа.

Последовательность задач безусловной минимизации функции F при монотонно умень-

шающихся значениях коэффициента штрафа

τ

решали методом прямого поиска. Поскольку оп-

тимизируемая функция (9) не является выпуклой, в результате оптимизации было выбрано не-

сколько составов сплавов (табл. 2, 3).

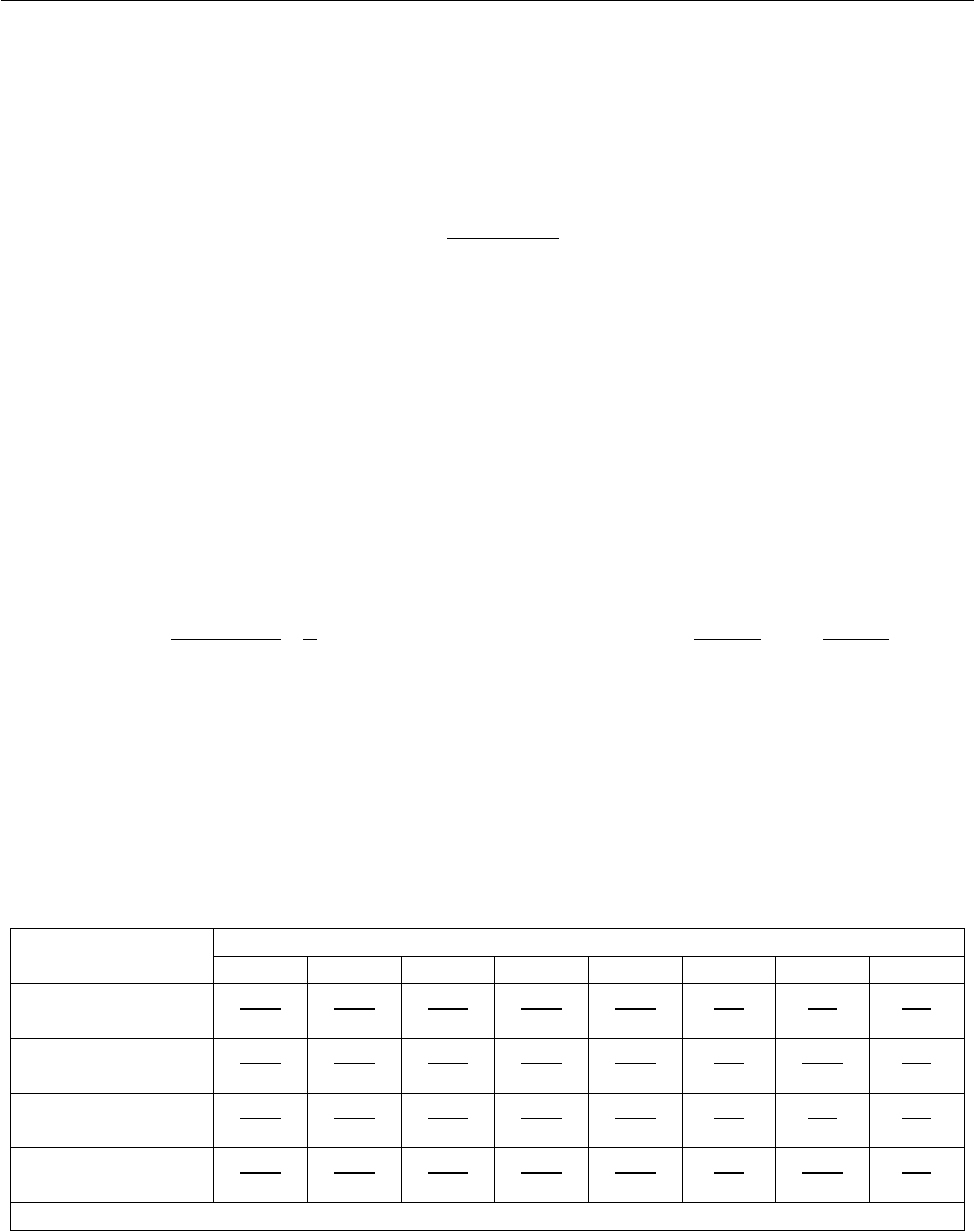

Таблица 2

Химический состав оптимальных сплавов

Химический состав сплава, %

Номер сплава

C Mn Si Cr V Mo W Ti

1

2,11

2,24

2,19

2,10

1,58

1,65

10,2

10,5

1,92

1,84

2,0

1,93

4,0

4,12

0,8

0,85

2

2,11

2,18

2,28

2,36

1,75

1,83

10,2

9,8

1,84

1,76

2,0

2,10

3,87

3,70

0,8

0,76

3

2,13

2,08

2,23

2,36

1,54

1,42

12,0

11,6

1,61

1,82

2,0

2,08

4,0

4,15

0,8

0,88

4

2,09

2,21

2,31

2,20

1,55

1,36

10,9

11,5

1,52

1,45

2,0

1,94

3,70

3,62

0,8

0,75

Примечание. В числителе – расчетное значение, в знаменателе – экспериментальное.

В результате их производственных испытаний остановились на сплаве 210Х12В4М2Г2СФТ

(сплав под номером 3), обладающем наибольшей износостойкостью в условиях эксплуатации.