Обработка материалов давлением: сборник научных трудов. Вып. №20

Подождите немного. Документ загружается.

Обработка материалов давлением № 1 (20), 2009

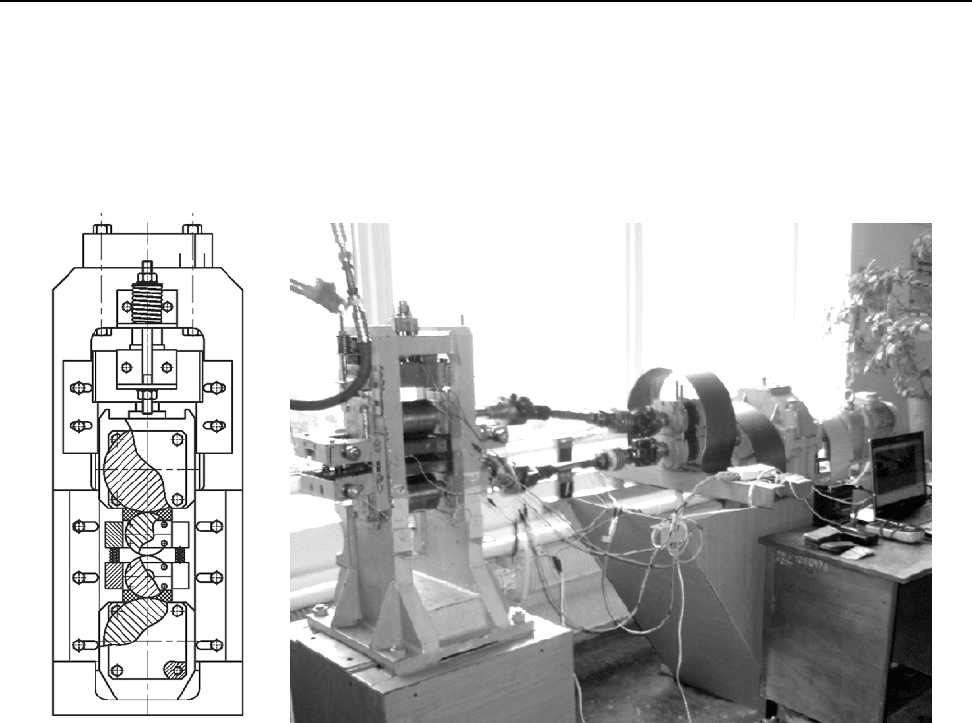

Для определения характеристик процесса прокатки при свале рабочих валков были

проведены экспериментальные исследования на базе лабораторного стана 50/100 × 100

(Краматорск, АММ, ДГМА, рис. 1). Основной целью проведения экспериментальных иссле-

дований ставилось определение поперечных сил, возникающих при свале валков по ходу и

против хода прокатки, что позволило бы выбрать оптимальный угол свала, а также учесть

возникающие усилия от привода момента на рабочей через опорный валок.

Рис. 1. Внешний вид лабораторного стана 50/100 × 100 для исследования схемы

привода на опорные валки кафедры АММ

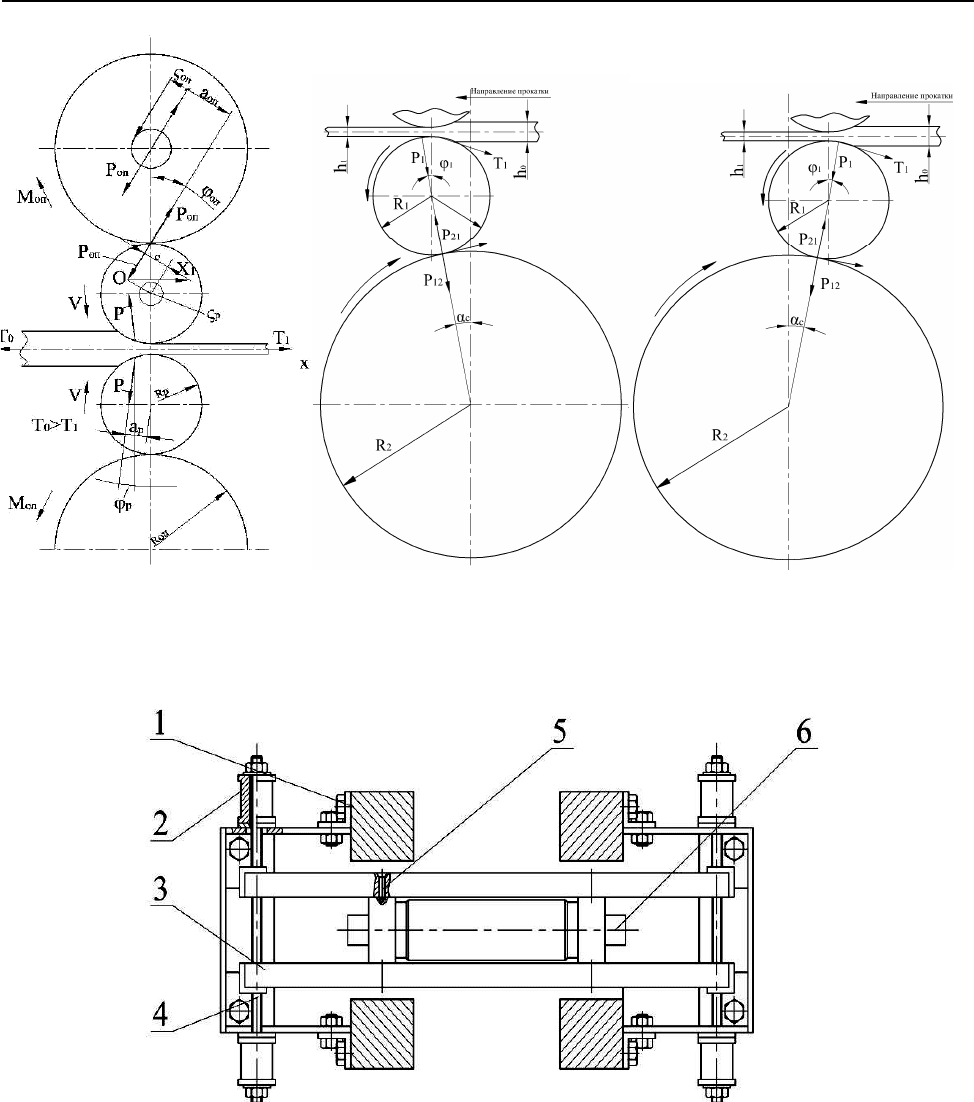

В общем случае, статическое равновесие валкового узла при организации процесса

прокатки в клети кварто с приводом можно представить как показано на рис. 2, а. Без свала

рабочего валка по диаметру опорного наблюдаются достаточно высокие окружные силы,

стремящиеся

вытолкнуть валок против хода прокатки. Для схем с использованием свала ра-

бочих валков по или против хода прокатки статическое равновесие валкового узла можно

представить как показано на рис. 2, б, в.

Для измерения сил прокатки использовались месдозы кольцевого типа, установлен-

ные между верхней траверсой, закреплённой на болтах М16 и нижней траверсой,

в которой

установлены нажимные винты. Для измерения моментов прокатки использовали тензомет-

рические датчики, наклеенные на тело универсальных приводных шпинделей по мостовой

схеме со съёмом сигнала при помощи струнных токосъёмников. Для измерения поперечных

сил, действующих на рабочие валки в процессе прокатки от приводимых моментов, исполь-

зовали кольцевые месдозы, установленные как показано на рис. 3.

Тарирование месдоз производилось попарно с помощью гидравлического пресса при

использовании ступенчатого нагружения до 26400 Н, тарирование датчиков крутящих мо-

ментов непосредственно на установке.

Запись измерений осуществлялась при помощи внешнего модуля АЦП/ЦАП/ТТЛ на

шину UBS 1.1 модели L-Card E140-140 (производство Россия), позволяющего регистриро-

вать измерения по 32 каналам (16 аналоговых каналов по дифференциальной схеме подклю-

чения.

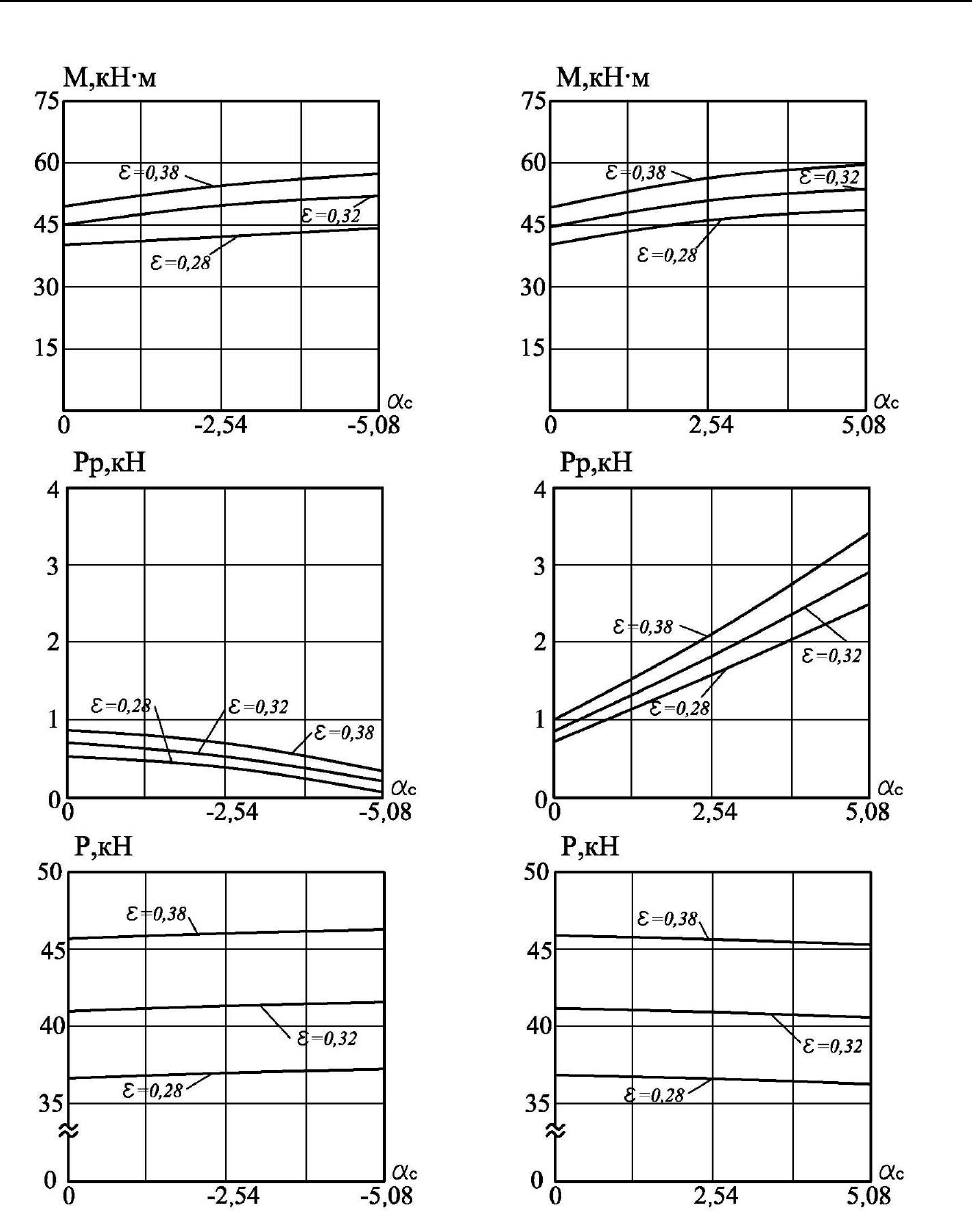

Результаты проведенных экспериментальных исследований представлены на рис. 4.

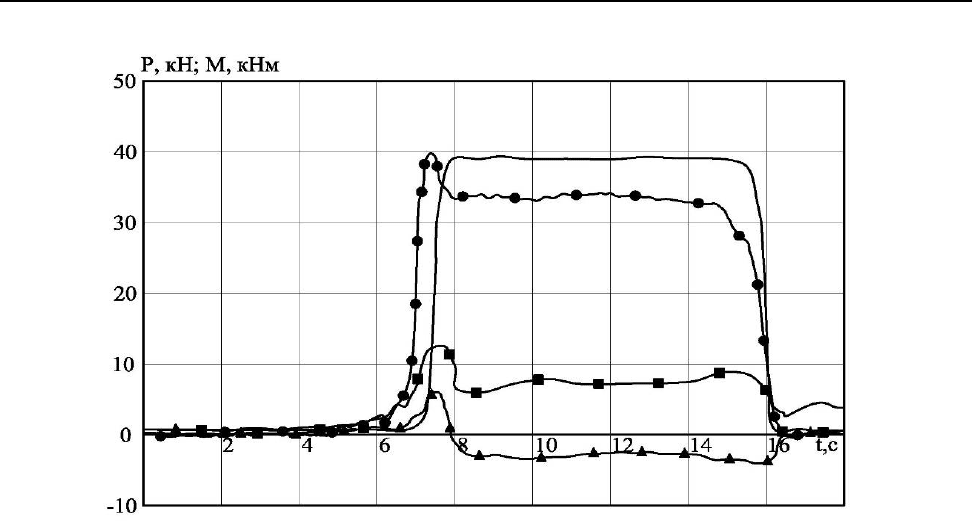

Типовая осциллограмма представлена на рис. 5.

230

Обработка материалов давлением № 1 (20), 2009

а б в

Рис. 2. Схема распределения усилий для клети кварто:

а – без свала, б – при свале валков по ходу прокатки, в – свал против хода прокатки

Полученные в ходе экспериментальных исследований значения сравнивались с анали-

тическими зависимостями для обеспечения возможности дальнейшего использования при

автоматизированном проектировании, на основе которого можно разработать процедуру оп-

тимизационной технологической настройки валкового узла клети кварто при использовании

схемы свала рабочего валка по диаметру опорного.

Рис. 3. Кассета для измерения поперечных сил при прокатке с приводом на

опорные валки:

1 – станина, 2 – месдоза, 3 – фиксирующая планка, 4 – шпилька, 5 – болт жесткой

фиксации, 6 – рабочий валок

231

Обработка материалов давлением № 1 (20), 2009

а б

Рис. 4. Приведенные зависимости поперечной силы (Pp), силы прокатки (P)

и момента на одном из приводных шпинделей (M) от степени обжатия и величины угла

свала валков при свале валков по ходу прокатки (а) и против хода прокатки (б)

(прокатка симметричная, соотношение диаметра рабочего и опорного валков 1:2)

232

Обработка материалов давлением № 1 (20), 2009

ВЫВОДЫ

Таким образом, в статье рассмотрены существующие методы повышения качествен-

ных показателей при прокатке особо тонких листов и полос. Проведены экспериментальные

исследования процесса прокатки со свалом рабочего валка совместно с экспериментальными

исследованиями процесса холодной прокатки тонких полос для схемы организации подвода

момента на рабочие валки через опорные. Получены эмпирические зависимости поперечной

силы, действующей на рабочие валки при данной схеме прокатки, в зависимости от направ-

ления свала (по ходу прокатки и против направления прокатки), существенно влияющей на

изгиб валка в горизонтальной плоскости (особенно учитывая требования уменьшения диа-

метра рабочего валка на значения большие 2:1). Значения получены для различных степеней

обжатия.

ЛИТЕРАТУРА

1. Юрков К.Ю. Методика проведения и результаты экспериментальных исследований процесса хо-

лодной деформации относительно тонких листов, полос и лент в клетях кварто с приводом на опорные

валки / К. Ю. Юрков, А. А. Файчак, В. В. Шевченко // Обработка материалов давлением. – Краматорск:

ДГМА.

– 2008. – № 1(19). – С. 268–273.

2. Франценюк И.В. Современный цех холодной прокатки /И. В. Франценюк, Ю. Д. Железнов. – М.: Ме-

таллургия, 1984. – 154 с.

3. «Оборудование» // Технический альманах, М.: «Национальная металурия». – 03/2005. – С. 22–28.

4. «Оборудование» // Технический альманах, М.: «Национальная металурия». – 11/2006. – С. 60–65.

Шпак В.И. – канд. техн. наук, доц. ДГМА;

Юрков К. Ю. – аспирант ДГМА;

Шевченко В.В. – аспирант ДГМА;

Малигон Е.Ю. – студент ДГМА.

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск.

E-mail: amm@dgma.donetsk.ua

Рис. 5. Типовая осциллограмма процесса прокатки на стане кварто с приводом на

опорные валки

233

Обработка материалов давлением № 1 (20), 2009

УДК 621.771.23

Федоринов В. А.

Махмудов К. Д.

Дворжак В. В.

Закарвашевич Н. А.

АНАЛИЗ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ

НА УСЛОВИЯ РЕАЛИЗАЦИИ ПРОЦЕССА СДВОЕННОЙ ПРОКАТКИ

Производство тонких и тончайших холоднокатаных лент и полос толщиной 0,03…0,04 мм,

используемых в автомобильной промышленности для изготовления радиаторов, связано с приме-

нением уникальных 12 и 20-валковых станов. Действующие на территории Украины реверсивные

и непрерывные станы холодной прокатки имеют ограниченный сортамент, так как минимальная

толщина лент и полос, получаемая на этих станах составляет 0,07 мм [1].

Альтернативой существующим технологиям является сдвоенная прокатка, заключающаяся

в одновременной деформации двух наложенных друг на друга лент и позволяющая максимально

использовать оборудование существующих реверсивных станов.

С точки зрения обеспечения качества металла при прокатке в клети реверсивного стана,

необходимо проанализировать влияние различных механических свойств и геометрических пара-

метров каждой из составляющих на стабильность процесса. Различия данных характеристик по

длине каждой из полос в поперечном сечении «пакета» может привести к разным вытяжкам и, как

следствие, различным скоростям. Кроме того, данная степень несоответствия определяется усло-

виями контактного межслойного трения между полосами, отсутствие которого увеличивает раз-

ность вытяжек при исходной разности параметров составляющих.

В частности, с увеличением разности механических свойств сдваиваемых полос

()

%1002222

121

⋅−=

xx

KKKxKx

δ

имеет место и увеличение степени несоответствия вытяжек

()

%100

121

⋅−=

λλλδλ

. При этом при разности механических свойств %10K2 <=δ разность

вытяжек не превышает %1=

δλ

при значении коэффициента межслойного трения 05,0f

201

=

−

,

1,0f

201

=

−

(рис. 1, а).

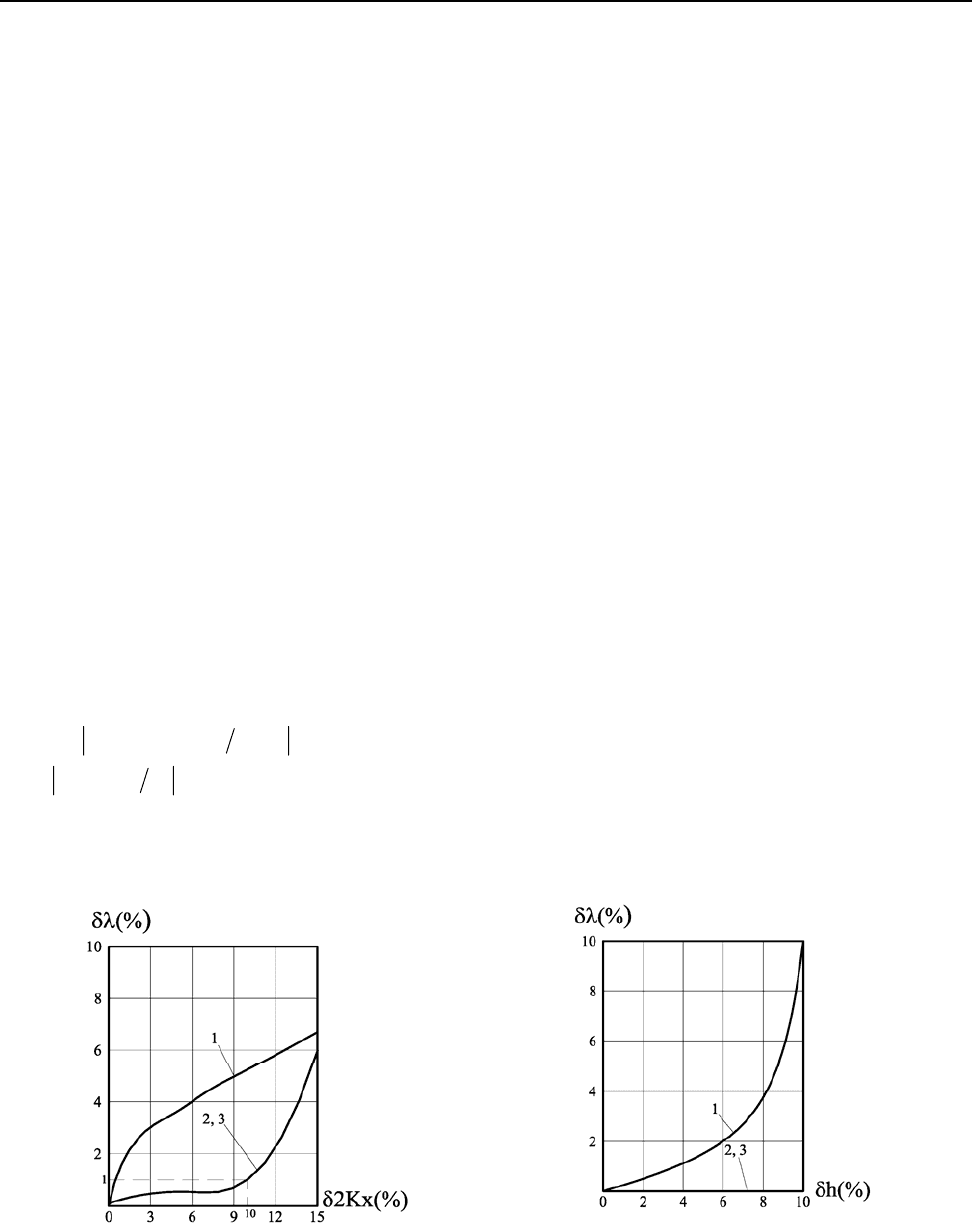

а б

Рис. 1. Зависимость разности вытяжек

δ

λ от разности механических свойств сдваиваемых

полос Kx2δ (а) и колебания толщин hδ сдваиваемых полос относительно друг друга :

1 – 0f

201

=

−

; 2 – 05,0

201

=

−

f ; 3 – 0f

201

=

−

,1; мм1,0hh

0201

=

=

; сталь 08кп)

234

Обработка материалов давлением № 1 (20), 2009

При условии равенства коэффициента межслойного трения 0f

201

=

−

при различных ме-

ханических свойствах составляющих разность вытяжек превышает 1 %, и при %102 =K

δ

со-

ставляет

%5,4=

δλ

.

С точки зрения неоднородности деформированного состояния при сдвоенной прокатке

необходимо особо остановиться на влиянии коэффициентов межслойного трения в зоне пласти-

ческого формоизменения. Наличие трения на контакте двух полос друг с другом однозначно

приводит к выравниванию коэффициентов вытяжки отдельных составляющих

0j1j1j0jj

V/Vh/h ==λ

. Отсутствие трения на контакте полос приводит к резкому увеличению

разности вытяжек. В частности, в рамках иллюстрируемых примеров (см. рис. 1, б) равенство ко-

эффициентов вытяжки

0,1/

21

=

λ

λ

имеет место при коэффициентах трения 05,0f = , 1,0f

=

.

При 0,0f = при разности исходной толщины %10

=

h

δ

разность вытяжек составляет %10

=

δλ

.

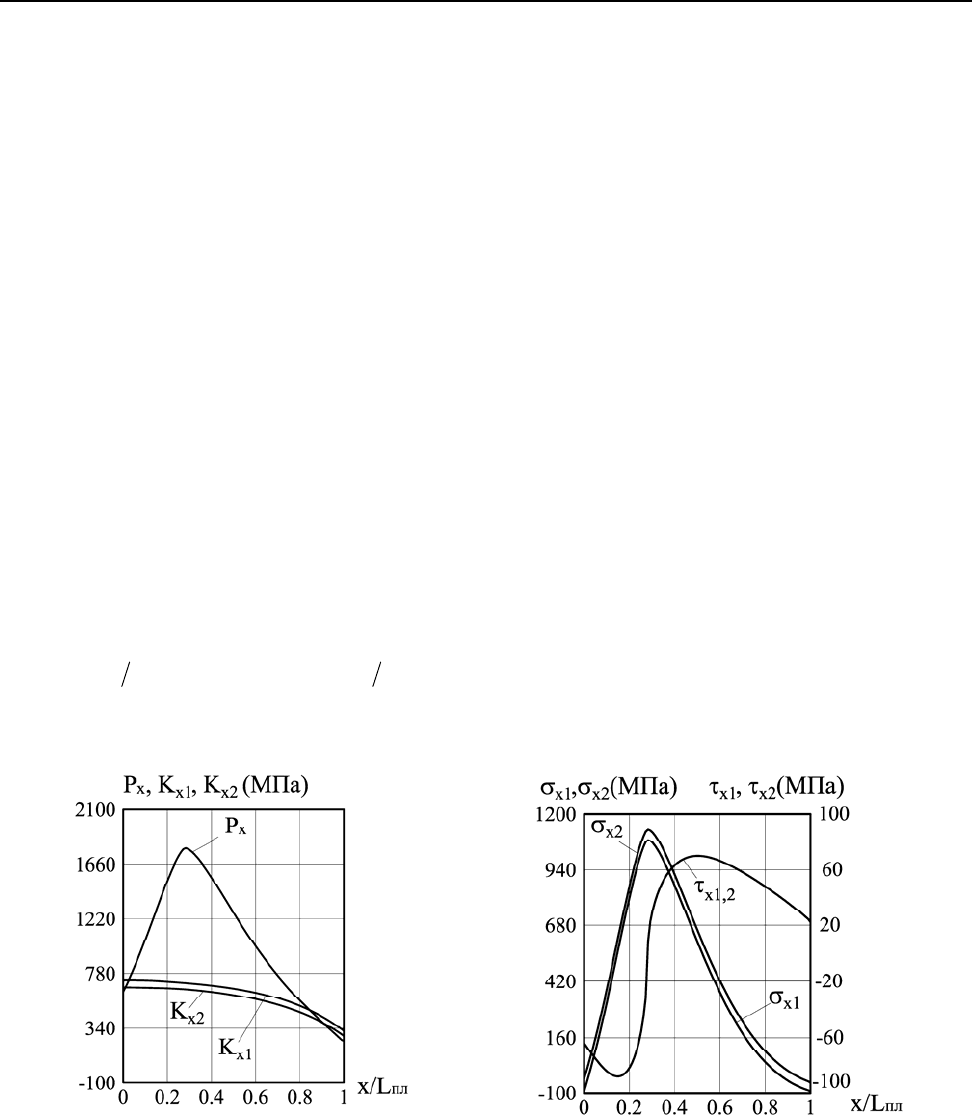

Анализ полученных распределений интегральных характеристик позволил установить

(рис. 2), что вследствие неравенства текущих значений сопротивления сдвигу

1х

К2 и

2х

К2

первоначально пластически деформируется только более мягкая составляющая, что приво-

дит к соответствующим перераспределениям касательных межслойных

,

12х

τ а также нор-

мальных осевых

1х

σ

и

2х

σ

напряжений. При этом, вследствие межслойных напряжений

трения покоя на контакте полос

12х

τ (05,0f

201

=

−

, 1,0f

201

=

−

) текущие значения нормаль-

ных осевых напряжений сжатия

2х

σ , действующих на более мягкую составляющую, пре-

вышают аналогичные значения нормальных осевых напряжений

1х

σ

, действующих на более

прочную составляющую. Отмеченное инициирует пластическую деформацию более прочной

составляющей с последующим постепенным выравниванием текущих значений вытяжек

2i1x1i1xi1х

hh=λ и

2i2x1i2xi2х

hh=

λ

, которые практически равны ( %1≤

δλ

при

%102 <=K

δ

) в сечениях близких к нейтральному, в рамках которого касательные контакт-

ные напряжения

1х

τ и

2х

τ

изменяют свое направление, а, следовательно, и свой знак.

а б

Рис. 2. Распределение основных компонент напряженно-деформированного состояния при

различных механических свойствах составляющих (

%15Kx2

=

δ

, 0

012

=

f )

При наличии скольжения на контакте полос 0f

201

=

−

соответствующее перераспреде-

ление нормальных осевых

1х

σ и

2х

σ напряжений и выравнивание текущих вытяжек не про-

исходит столь интенсивно, что приводит к неравенству результирующих вытяжек (%5,4

=

δλ

при %102 =K

δ

).

Отмеченное выше подтверждает целесообразность обеспечения коэффициента межслой-

ного трения в пределах не менее

1,0...05,0=f

, а также режима отжига после предыдущей холод-

ной прокатки на исходную толщину, обеспечивающего относительную разность механических

свойств сдваиваемых полос относительно друг друга не более 10 %.

235

Обработка материалов давлением № 1 (20), 2009

Для гарантированной точности геометрических характеристик необходимо обеспечивать

в предыдущих переделах колебание продольной разнотолщинности не более 10 %, что обеспечи-

вается современным прокатным производством [2]. Равенство вытяжек в этом случае обеспечива-

ется путем саморегулирования толщины за счет межслойных сил трения [3].

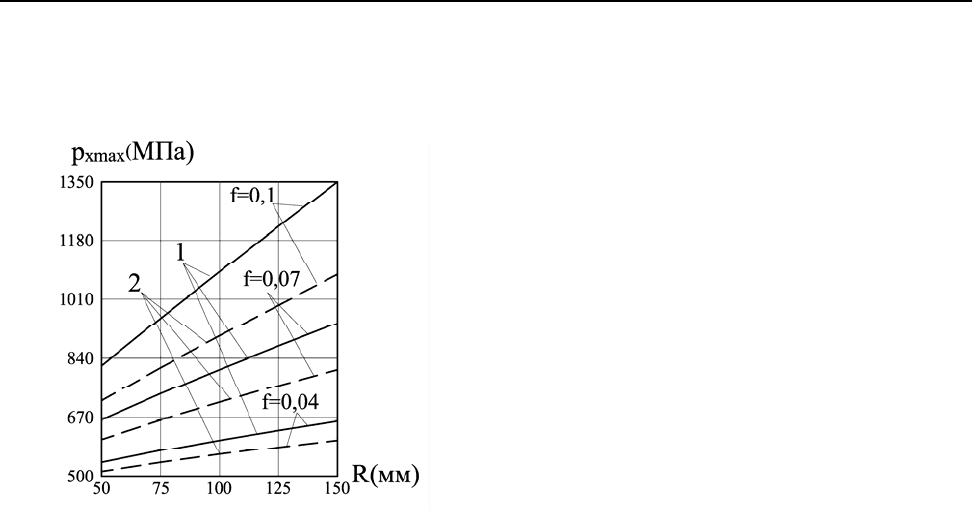

Рис. 3. Расчетные распределения

максимальных контактных напряжений

maxx

p при сдвоенной прокатке в рабочих

валках радиусом

R

при различных значениях

коэффициента внешнего трения

f

(1 – , 2 – ммh

3,0

0

=

Σ

; 3,0=

ε

; сталь 08кп)

Важнейшим вопросом, касающимся

оценки условий реализации различных техноло-

гических схем процесса сдвоенной прокатки,

является прогнозирование вероятности схваты-

вания (сваривания) поверхностей сдваиваемых

лент и полос, определяемой максимальными

значениями нормальных контактных напряже-

ний

maxx

p [4]. При этом в момент разрушения

окисных пленок и начала схватывания поверх-

ностей, уровень максимальных нормальных кон-

тактных напряжений в очаге деформации, со-

гласно критерию С. А. Голованенко [5], состав-

ляет

тx

p

σ

3

max

=

.

Из результатов анализа представленных

расчетных распределений (рис. 3), следует, что

снижение уровней

maxx

p , а вместе с этим и

обеспечение сдвоенной прокатки без схватыва-

ния внутренних поверхностей полос могут быть

обеспечены за счет уменьшения радиусов рабо-

чих валков.

ВЫВОДЫ

Получены критериальные оценки обеспечения стабильности процесса сдвоенной про-

катки с точки зрения равенства вытяжек составляющих в виде технологических требований к

предыдущим переделам горячей и холодной прокатки. Было установлено, что колебание ме-

ханических свойств и геометрических характеристик сдваиваемых полос относительно друг

друга не должно превышать 10 %. Снижение вероятности свариваемости сдваиваемых лент

при

фиксированных значениях их исходной и конечной толщины может быть обеспечено за

счет уменьшения радиусов рабочих валков.

ЛИТЕРАТУРА

1. Раздельное регулирование толщин полос при прокатке их в наложенном состоянии / С. Д. Адамский,

В. И. Мелешко, А. П. Качайлов, А. И. Шевченко // Прокатка широкополосной стали : сб. науч. тр. – ИЧМ МЧМ СССР. – М.:

Металлургия, 1988. – С. 49–52.

2. Математическое моделирование исходных данных на проектирование гидравлических нажимных устройств

прокатного стана / В. А. Федоринов, С. В. Новоселов, С. К. Добряк и др. // Удосконалення процесів та обладнання обробки

тиском у металургії і машинобудуванні : зб. наук. пр. – Краматорськ: ДДМА. – 2001. – С. 441–445.

3. Исследование напряженно-деформированного состояния металла и энергосиловых параметров при сдво-

енной

прокатке лент и полос / В. А. Федоринов, А. В. Сатонин, В. В. Дворжак, А. А. Сатонин // Сб. науч. тр. – Алчевск :

ДГТУ. – 2007. – С. 126–134.

4. Внедрение автоматической системы транспортировки и смотки тончайших полос широкополосного стана /

П. П .Чернов, В. А. Третьяков, Е. А. Варшавский и др. // Черная металургія: Бюл. НТИ. – 2004. – № 8. – С. 53–56.

5. Голованенко А. С. Сварка прокаткой биметаллов / Голованенко А. С. – М.: Металлургия, 1977. – 158 с.

Федоринов В. А. – канд. техн. наук, проф. ДГМА;

Махмудов К. Д. – канд. техн. наук, доц., филиал ДагГТУ;

Дворжак В. В. – канд. техн. наук, ст. преп. ДГМА;

Закарвашевич Н. А. – студент ДГМА.

ДГМА - Донбасская государственная машиностроительная академия, г. Краматорск;

ДагГТУ – Дагестанский государственный технический университет, г. Каспийск, Россия.

E-mail: amm@dgma.donetsk.ua

236

Обработка материалов давлением № 1 (20), 2009

УДК 621.771.262.014

Левченко В. Н.

Нестеров Д. К.

ТЕХНОЛОГИЧЕСКИЕ И ЭНЕРГОСИЛОВЫЕ ПАРАМЕТРЫ ПРОКАТКИ РЕЛЬСОВ

ОР65 И ОР50

Определение и анализ технологических и энергосиловых параметров весьма важно

для конструирования оборудования и инструмента, а также для моделирования процесса

прокатки [1–4].

Исходными данными для расчета технологических и энергосиловых параметров при

освоении прокатки остряковых рельсов типа ОР65 и ОР50 были: химический состав стали,

геометрические размеры профилей, температура по элементам профилей, скорость прокатки

по проходам, паузы между проходами, скорость рольгангов, расстояние между клетями,

диаметры валков клетей. Расчет выполнен на ПК по специально разработанной программе.

Расчет температуры по элементам профилей производили, используя формулу тепло-

вого баланса:

tAQTVpc

Δ

Δ

⋅

⋅

=

⋅

⋅

⋅

; (1)

hpc

tQ

T

⋅⋅

⋅

=

Δ

Δ

, (2)

где c – удельная теплоемкость стали, ккал/кг·град. При T > 750°C c = 0,16; при 550<T<750°C c = 0,4;

ρ – плотность, 780 кг/см

3

;

hAV ⋅= – объем, м

3

;

T – температура поверхности металла, °C;

ΔT – приращение (падение) температуры T в рассматриваемом проходе, °C;

Δt – время охлаждения концов рельсов, ч;

h – толщина элемента, м;

A – площадь сечения элемента, м

2

;

Q – интенсивность теплового потока, ккал/м

2

·ч.

Температура металла в следующем проходе

T

T

T

Δ

−

=

' .

Тепловой поток

Q складывается из двух составляющих: потока вследствие излучения:

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

+

−

⎟

⎠

⎞

⎜

⎝

⎛

+

⋅⋅=

4

ср

4

1

100

273

100

273

8,3

T

T

Q

ρ

; (3)

и потока вследствие отбора тепла водой:

(

)

в2

TTQ

−

⋅

=

α

, (4)

где ρ – коэффициент, учитывающий взаимное облучение элементов рельса [3];

T

ср

– температура окружающей среды, °C;

T

в

– температура воды, °C;

α – коэффициент теплоотдачи от металла к воде, равный 1000–2000 ккал/(град·м

2

).

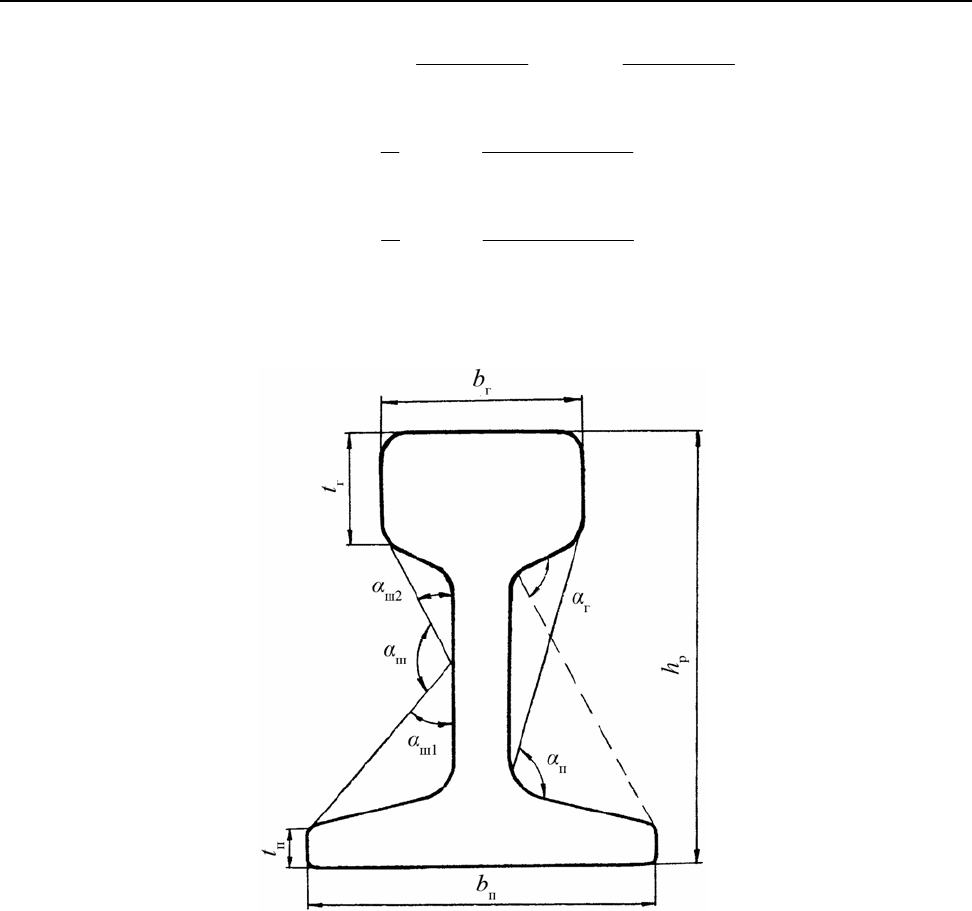

Для определения коэффициентов взаимного облучения элементов предварительно

рассчитывали тангенсы углов взаимного облучения: α

1

– шейки и подошвы, α

2

– шейки и го-

ловки (рис. 1):

гпр

шп

1

tg

tth

db

−−

−

=

α

; (5)

гпр

шг

2

tg

tth

db

−−

−

=

α

; (6)

коэффициенты:

237

Обработка материалов давлением № 1 (20), 2009

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−−

−

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−−

−

−⋅=

гпр

шг

гпр

шп

ш

arctgarctgtg2

tth

db

tth

db

πρ

; (7)

()

1

2

arctg

2

tg

гпр

шп

г

+

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−−⋅

−

−=

tth

db

π

ρ

; (8)

()

1

2

arctg

2

tg

гпр

шг

п

+

⎥

⎥

⎦

⎤

⎢

⎢

⎣

⎡

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−−⋅

−

−=

tth

db

π

ρ

, (9)

где t

п

и b

п

– толщина и ширина подошвы, м; t

г

и b

г

– толщина и ширина головки, м;

d

ш

– толщина шейки, м; h

р

– высота рельса, м.

Рис. 1. Углы взаимного облучения элементов рельса

Время охлаждения концов рельса – величина, которая в каждом проходе зависит от их

расположения. Например, время охлаждения переднего конца в первом проходе зависит от

продолжительности паузы перед этим проходом, а заднего – равно сумме паузы и машинно-

го времени прокатки в этом же проходе. При реверсивной

прокатке время охлаждения задне-

го конца во втором проходе равно паузе перед ним, а переднего сумме паузы и машинного

времени в этом проходе.

Рассмотренный пример является одним из частных случаев, зависящих от типа стана

и расположения клетей. В разработанной программе предусмотрен расчет для любых типов

клетей и любого их расположения. Он

обеспечивается надлежащим заданием исходных дан-

ных о чередовании входа переднего концов в клеть, а также специальным алгоритмом.

Усилия, моменты и мощность прокатки рассчитываются через работу деформации и

работу сил трения по элементам профиля.

Работу деформации рассчитывали как:

VW

⋅

⋅

=

is

ε

σ

, (10)

где σ

s

– сопротивление металла деформации, зависящее от его химического состава, темпе-

ратуры, степени и скорости деформации, МПа; ε

i

– интенсивность деформации элемента,

рассчитываемая по формуле (23); V – объем элемента или приведенной полосы, м

3

:

238

Обработка материалов давлением № 1 (20), 2009

hrAlAV

Δ

⋅⋅=⋅=

0д0

, (11)

где A

0

– площадь сечения элемента до прохода, м

2

;

l

д

– длина очага деформации, м;

r – катающий радиус, м;

Δh – обжатие элемента, м.

Работу деформации в черновых и тавровых калибрах – по элементам рельса (подошве,

шейки и головке).

Для приведенной полосы:

000

hbA

⋅

=

, (12)

где b

0

, h

0

– ее ширина и высота до прохода.

Для подошвы:

п0п0п0

tbA

⋅

=

, (13)

где b

п0

, t

п0

– ее ширина и толщина (средние) до прохода.

Для шейки:

ш0ш0ш

dbA

⋅

=

, (14)

где b

ш0

, d

ш0

– ее высота и толщина (средние) до прохода.

Для головки аналогично:

г0г0г

tbA

⋅

=

. (15)

Работа деформации приведенной полосы:

hrhbW

Δεσ

⋅⋅⋅⋅⋅=

00is

. (16)

Работа деформации в рельсовых калибрах:

+⋅⋅⋅⋅⋅+⋅⋅⋅⋅⋅=

шш0ш0шiшsпп0п0пiпs

drtbtrtbW

ΔεσΔεσ

гг0г0гiгs

trtb

Δεσ

⋅⋅⋅⋅⋅+ . (17)

Усилие прокатки:

h

W

A

Δ

= , (18)

где Δ

h – приведенное обжатие рельса или полосы.

Момент прокатки:

тр

д

Mr

l

A

M +⋅=

, (19)

где

М

тр

– момент от трения по подошве.

Сила трения:

дn0sтр

lbF

⋅

⋅

=

τ

, (20)

где

3

s

s

σ

τ

= .

Мощность прокатки:

тр

д

Nv

l

W

N +⋅=

, (21)

где

v – скорость прокатки в рассматриваемом проходе.

Мощность трения:

r

vМ

N

⋅

=

тр

тр

. (22)

Начиная с разрезного калибра, рельс разбивали на три элемента – подошву, шейку и

головку, а до этого выполняли расчет по приведенной полосе.

239