Обработка материалов давлением: сборник научных трудов. Вып. №20

Подождите немного. Документ загружается.

Обработка материалов давлением № 1 (20), 2009

UDC 621.78.001.5

Frolov I. V.

Gretzki Th.

Yu Z.

Nuernberger F.

Hassel Th.

Bach Fr.-W.

SURFACE HARDENING SPLINE GEOMETRIES OF HEAT-TREATABLE STEEL

CF53 USING WATER-AIR SPRAY COOLING

In manufacturing technology, metal forming production processes traditionally play a very

important roll. The process spectrum ranges from the initial stages, such as rolling, open-die forging

and drawing for manufacturing semi-finished products, to the production of workpieces at various

states of processing. If one considers the area of solid forming operations, then a clear trend towards

manufacturing near-net shape workpieces has been unmistakable for a fairly long time [1]. Closed-

die forging has for decades ranked among one of the successful, commercially introduced produc-

tion technologies. In contrast to other manufacturing processes, closed die forging are characterised

by good mechanical properties of forgings with optimised material usage. There are significant ef-

forts to avoid the frequently high proportion of flash in conventional die forging and thereby reduce

the material and energy input. This leads to developing new forging processes with the aim of ap-

proximating the die shape as close as possible to the net shape. These technologies, which are

known by the names precision forming or near-net shape forming, have the objective of either fin-

ishing components' functional surfaces, using forming processes, or, if this is not possible due to the

requirements, reducing the manufacturing process to a minimum [2]. The forming operation for the

component's near-net-shape takes place following heating into the austenitic range. This enables a

final heat treatment of the component's surface layer using spray cooling by exploiting the forging

heat. Energy and cost intensive heating and cooling cycles can be saved. Within the scope of the

special research area SFB 489 «Process chain for manufacturing precision forged high performance

components», fundamental investigations were carried out on heat treatment using spray cooling in

the research project B3 «Integrated Heat Treatment». Previous work has concentrated on helical

gear wheels [3, 4, 5], pinion shafts [6] and crankshafts made from heat-treatable steel 42CrMo4

(1.7225). The current focus of interest is the transfer of the proven technology to applications for

long components like splined shafts made from Cf53 material. For this purpose of the investigations

presented here, a machined geometric model is investigated.

The spray cooling used in this work consists of an array with two-component nozzles which

conduct a mixture of compressed air and water. The most important parameter of the spray cooling,

by which the cooling rate can be controlled, are the water and air pressures as well as the quenching

duration. The following boundary conditions must be fulfilled to specifically adjust the hardened

and tempered surface zone:

• Continuously variable control of the air pressure

• Continuously variable control of the water pressure

• Control of the air and water pressures during the test.

An adaptable pressure control is provided by a proportional pressure-control valve. In order

to be able to influence the residual stresses and the resulting distortion arising from the heat-

treatment, it must be assured that individual or several two-component jets within one carrier ring

can be activated using different parameters. For this reason, six different flow loops were designed

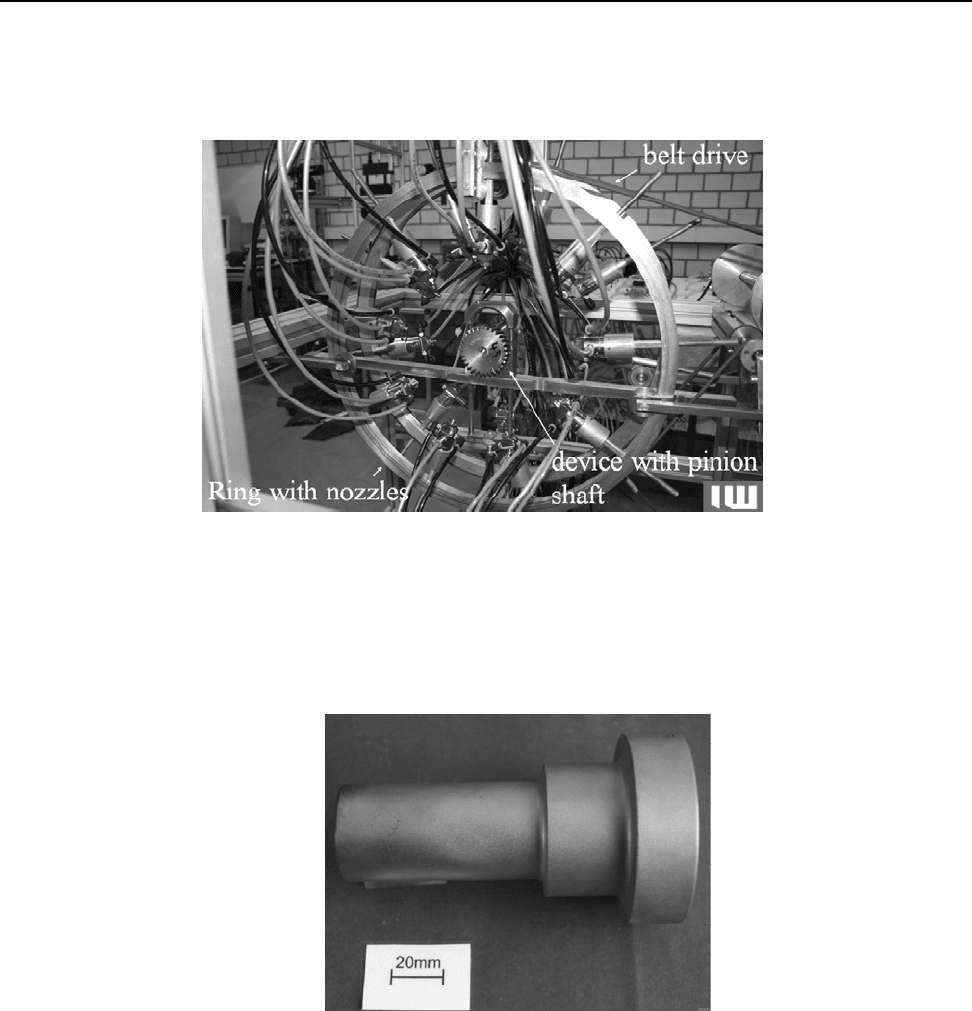

with which the nozzles can be independently operated. The spraying bay, see fig. 1, consists of a

base frame made of square aluminium-profiles. These profiles are provided with T-slots on each

side to both secure and to be able to adaptably adjust the assembly using T-nuts. A new approach

270

Обработка материалов давлением № 1 (20), 2009

for realising the spraying bay technology is to rotate the nozzle array around the firmly held com-

ponent. Using this, all relevant regions can be hardened and tempered without the stream of mixed

air and water being impeded by a component's gripping mechanism.

Fig. 1. Spraying bay employed

The two-component nozzles 1/8JAU made by the company Spraying Systems

©

were em-

ployed for the spraying bay. This concerns a compact nozzle which has the advantage that it can be

fitted with several nozzle jets and therefore can produce different spray shapes. Fig. 1 shows a side

view of the equipment employed for surface heat-treating.

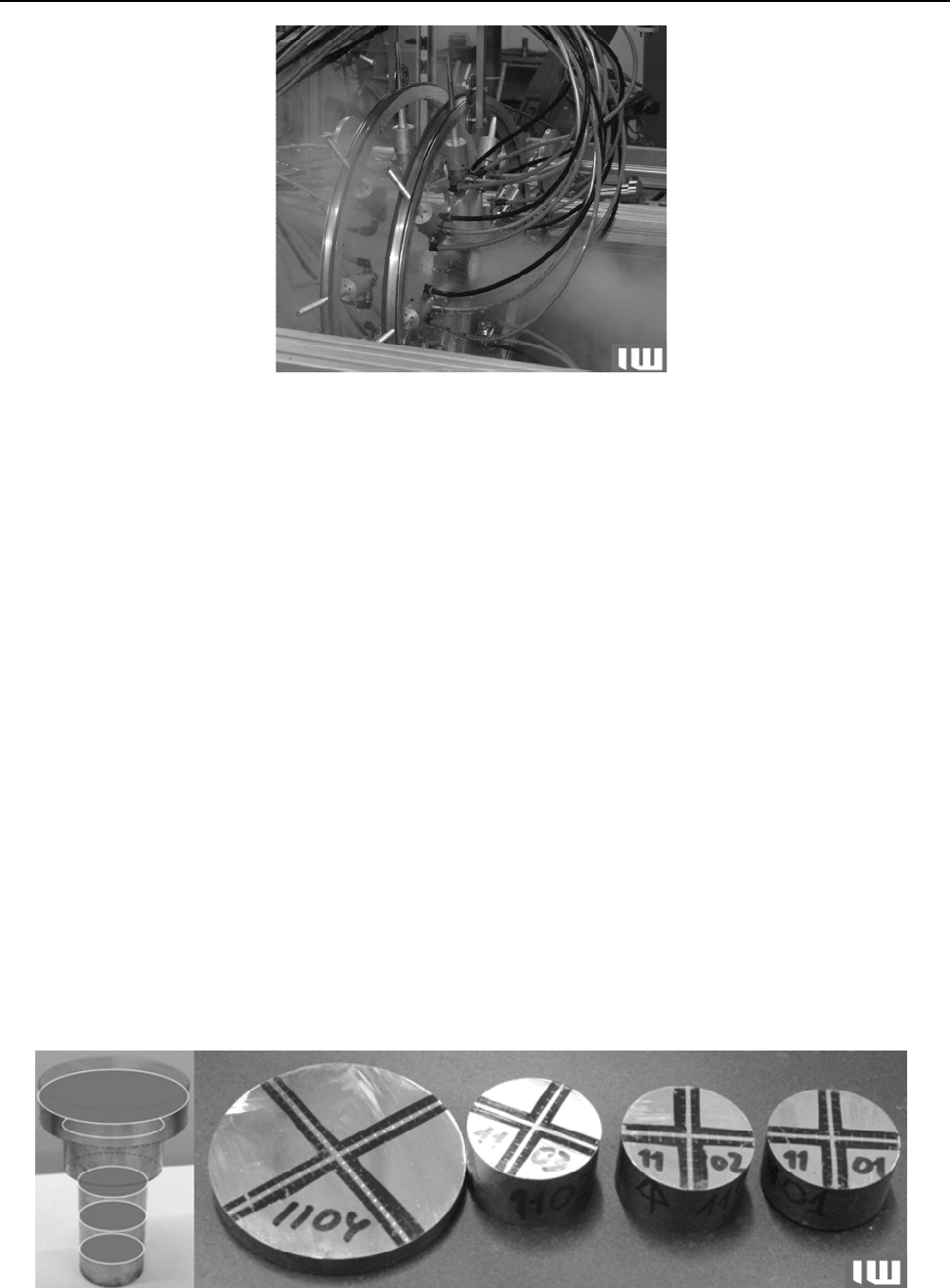

Fig. 2. Geometric model employed

Here, the investigated component involves a geometric model (see fig. 2) based on the

forged spline shaft used up to now in SFB 489. When heat treating gear toothed components, spe-

cific hardness values are sought which are, among other things, dependent on the material. The

components investigated in the current work are made from heat treatable steel Cf53 (1.1213). In

previous investigations on gear wheels made from 42CrMo4 material, the best results with respect

to fatigue strength were obtained with a surface hardness of 550 HV to 650 HV [7]. The core should

exhibit a ductility which corresponds to the specification profile for gear toothed components, i.e. a

hardness value below 450 HV. In comparison to gearing wheels, the pinion shaft's shank is sub-

jected to a different loading profile. This results in a lower surface hardness requirement. The aim

of this work was to carry out both a parameter analysis for this material as well as a surface heat

treatment of the geometric model for the described hardness profile using the equipment described

above.

271

Обработка материалов давлением № 1 (20), 2009

Fig. 3. Quenching of a geometric model in the spraying bay

The components were heated to 835 °C in a standby furnace. This temperature is the rec-

ommended upper austenitising temperature for hardening this material in water. Following this, the

components were held in the spraying bay and quenched (see fig. 3). During the process, the outer

surface layer is very quickly cooled. In contrast to this, the core retains enough residual heat which

can be utilised to temper the surface layer. Here, care has to be taken that the tempering temperature

isn't too high otherwise the required hardness can not be attained. Two variables were experimen-

tally investigated in the tests. During the first series of tests, both the air as well as the water pres-

sures was set to fixed values and the spraying duration was varied. In the second group of tests, the

time and the air pressure were limited to fixed values and the water pressure was changed.

In investigations carried out parallel to the heat treatment tests, the water consumption of the

employed nozzles was determined as a function of the preset air and water pressures using a flow

sensor. The analyses were carried out on two different nozzle sets: One set with a circular nozzle

J67147 and a water nozzle 2850; the second series of tests with a flat fan nozzle J125328 and a wa-

ter nozzle 40100.

The hardness testing was carried out using a hardness testing machine made by the company

Amsler Otto Wolpert-Werke GmbH. All hardness values are given in HV 30.

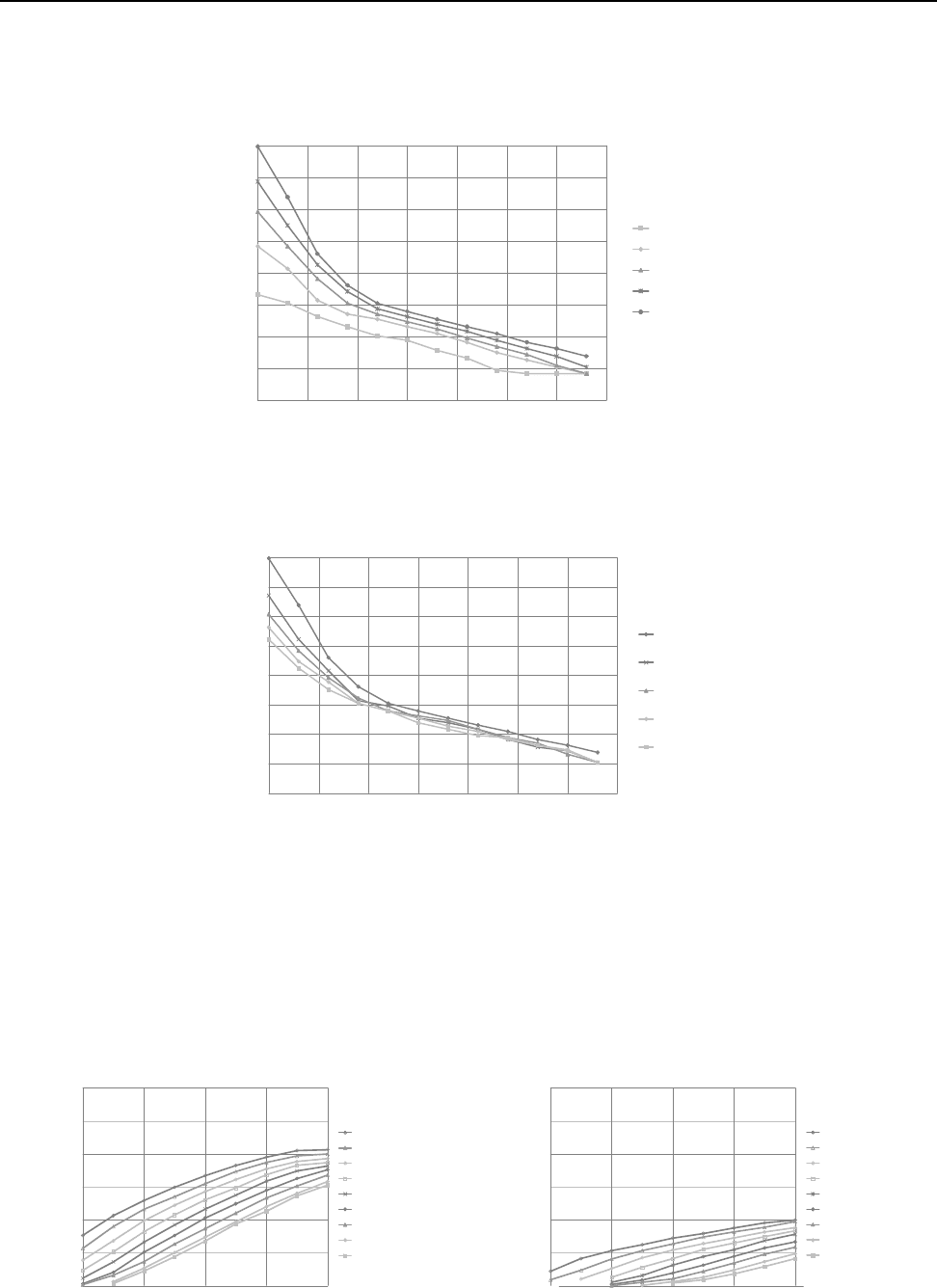

Following the heat treatment process, the components were cut using a non-heat affecting

process and the hardness distribution was measured at several locations. Different sets of parame-

ters were investigated during the cooling of the geometric model and different hardness distribu-

tions were produced in the component. Fig. 4 shows the cutting (left) and

measurement (right) patterns employed for the hardness testing. The results are depicted in fig. 5

and fig. 6.

Fig. 4. Samples' pattern (left) and measurement pattern for the hardness tests (right)

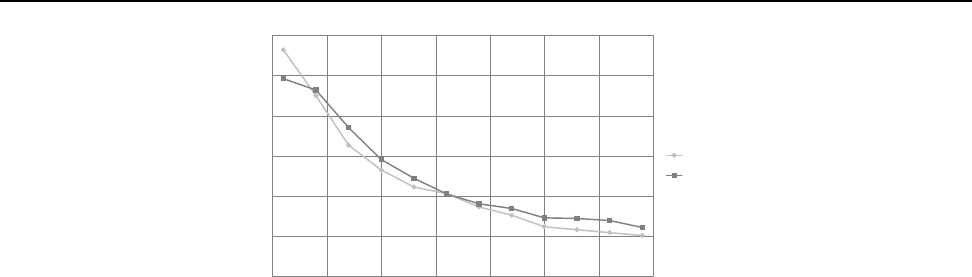

These results concern the hardness values obtained in the notional gear tooth region of the

pinion shaft. The hardness values produced in the shank are not shown. It can be clearly seen that

the hardness values in the component reduce with increasing distance from the surface. Moreover, it

272

Обработка материалов давлением № 1 (20), 2009

can be seen that an increase in the surface hardness values can be obtained both by extending the

spraying duration as well as by raising the water pressure. The difference is that by extending the

quenching time, the entire hardness level is shifted almost parallel to higher values (see fig. 5).

0,2 MPa air / 0,5 MPa water pressure

200

250

300

350

400

450

500

550

600

1 6 11 16 21 26 31 36

measuring point in mm

hardness in HV30

spraying duration

10 s

15 s

18 s

20 s

23 s

spraying duration

10 s

15 s

18 s

20 s

23 s

Fig. 5. Hardness distribution in the geometric model's head at fixed pressures and varying

spraying times (Nozzle 2850)

0,2 MPa air pressure / 23 s spraying duration

200

250

300

350

400

450

500

550

600

1 6 11 16 21 26 31 36

measuring point in mm

hardness in HV30

water pressure

0,50 MPa

0,45 MPa

0,40 MPa

0,35 MPa

0,30 MPa

Fig 6. Hardness distribution in the geometric model's head at fixed air pressure, a spraying

time of 23 s and varying water pressure (Nozzle 2850)

In contrast to this, only the surface hardness value is raised by increasing the water pressure.

From a depth of approx. 13 mm, the obtained harness values are again virtually identical (see

fig. 6). The water consumption results for the two sets of nozzles used in the tests are depicted in

fig. 7. The diagram on the left-hand side shows the requirements for the water nozzle 40100, and

that for water nozzle 2850 is depicted in the right-hand diagram.

0,000

0,010

0,020

0,030

0,10,20,30,40,5

water pressure in MPa

water consumption in kg/s

air pressure in MPa

0,10

0,15

0,20

0,25

0,30

0,35

0,40

0,45

0,50

0,10

0,15

0,20

0,25

0,30

0,35

0,40

0,45

0,50

0,000

0,010

0,020

0,030

0,1 0,2 0,3 0,4 0,5

water pressure in MPa

water consumption in kg/s

air pressure in MPa

0,10

0,15

0,20

0,25

0,30

0,35

0,40

0,45

0,50

0,10

0,15

0,20

0,25

0,30

0,35

0,40

0,45

0,50

Fig. 7. Water consumption as a function of air and water pressure, left: Water nozzle 40100,

right: Water nozzle 2850

273

Обработка материалов давлением № 1 (20), 2009

For both nozzles, the water consumption proportionally increased to the rise in water pres-

sure. In contrast to this, a simultaneous increase in the air pressure reduced the flow rate of water.

The water consumption results show that the water's flow rate is related to the applied water and air

pressures. It is possible to compute this relationship using equations 1 to 3:

b

W

paQ ⋅= ;

(1)

d

L

pca ⋅= ;

(2)

g

L

pfb ⋅= ,

(3)

where Q – water pressure; p

L

– air pressure; p

W

– water pressure; c, d, f, g are constants.

The constants can be determined via a graphical analysis.

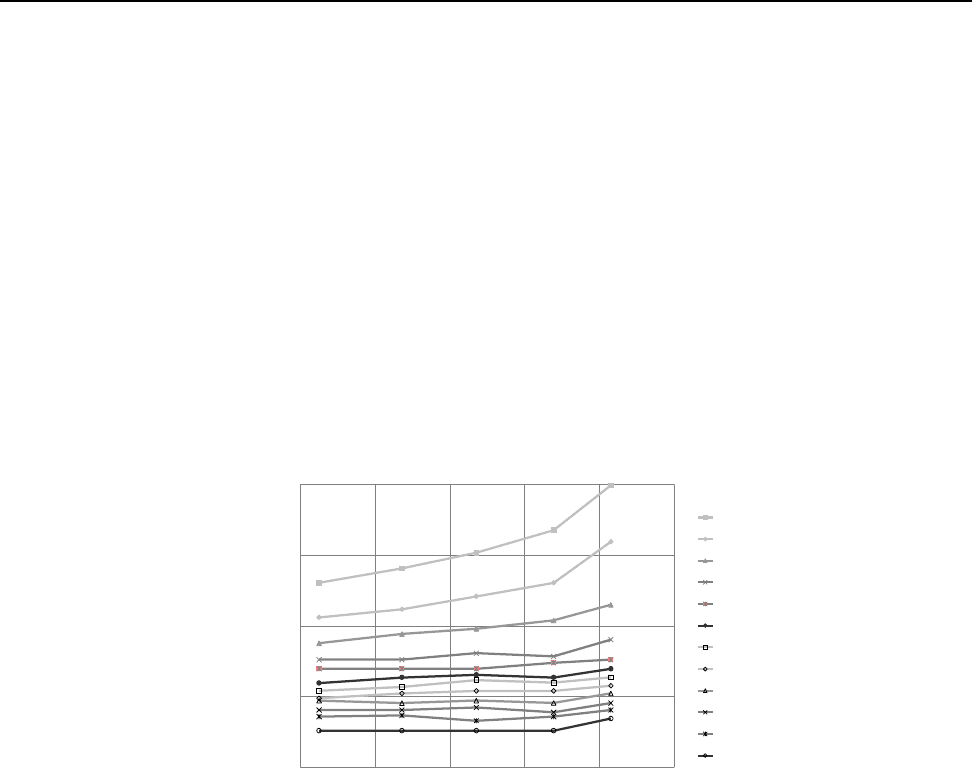

An initial examination of the hardness curves shows a clear relationship between the spray-

ing duration and the obtained hardness values. For extended spraying durations, the discharged

quantity changes with water. If one transfers the results from fig. 5 onto a graph of hardness against

water consumption, then a linear relationship results between obtained hardness and water con-

sumption.

200

300

400

500

600

0,12 0,14 0,16 0,18 0,20 0,22

water consumption in kg/s

hardness in HV30

measuring point

1 mm

4 mm

7 mm

10 mm

13 mm

16 mm

19 mm

22 mm

25 mm

28 mm

31 mm

34 mm

Fig. 8. Hardness distribution represented as a function of water consumption (nozzle 2850)

This relationship can be seen in fig. 8. If one relates this to a linear equation

y = mx + b and

inserts the consumption and hardness values, then equation 4 results with which the hardness distri-

bution can be described. The constant

h can be determined via two tests in which the spray duration

is changed. Thus, one can ensure that the difference in water consumption, and therefore the change

in hardness, is only influenced by temporal changes.

1,n11i)time(1i,n

HV)QQ(hHV

+

−

=

++

,

(4)

where HV

n,i

– Vickers hardness; n – measurement location; i – no. of experiment; Q – water con-

sumption; h – is a constant.

From the results given above, the changes in water pressure have a quadratic influence on

the obtained hardness value. Consequently, equation 4 is augmented by a quadratic term:

1,n12i

2

12i1i,n

HV)QQ(h)QQ(hHV +−+−=

+++

,

(5)

where HV

n,i

– Vickers hardness; n – measurement location; i – no. of experiment; Q – water con-

sumption; k – is a constant.

The constant

k can be determined via a third test in which both the water pressure as well as

the spraying duration is changed in comparison to the first test. If the constants

k and h are known,

one can apply equations 1 and 5 to compute the spray duration for a given surface hardness value.

This assumption was investigated in one further test. The result is depicted in fig. 9. The in-

put was a surface hardness value of 700 HV. The computation resulted in a spraying duration of 21

seconds for the employed nozzle. The obtained surface hardness value was approx. 650 HV30.

274

Обработка материалов давлением № 1 (20), 2009

150

250

350

450

550

650

750

0 5 10 15 20 25 30 35

measuring point in mm

hardness in HV30

calculated

measured

Fig. 9. Computed and experimentally measured hardness distributions in the geometric

model's head

SUMMARY

The aim of this project's work is to investigate the suitability of water-air spray cooling as a

potential heat treating process for closed-die forged components. In the current work, geometric

models were heat treated in a specially developed spraying bay and subsequently analysed. The

results show that this process can, in principle, be used for surface heat-treating. The knowledge

gained up to now should be transferred to precision forged pinion shafts in follow-ups and should

be verified by means of fatigue tests.

The possibility of computing the heat treatment results permits the tests, which must be car-

ried out, to be minimised to three in order for a specific hardness value to be set. Equation 5 is not

generally valid but is appropriate for a specific component and should be verified in further investi-

gations.

LITERATURE

1. Doege E. Near-net Shape Forming / E.Doege, J. Thalemann // CIRP Annals.‐1989.‐No.38.‐Р. 609–616.

2. Neue und verbesserte Verfahren des Warmumformens - Möglichkeiten zur Verbesserung der Qualität und

Genauigkeit von Schmiedeteilen // E. Doege et al., Technische Regeln FQS-DGQ-Band 96‐05, Berlin, Beuth Verlag

GmbH, 1996.

3. Bernhard M. Verkürzung der Prozesskette präzisionsgeschmiedeter Zahräder durch integrierte

Wärmebehandlung und zerstörungsfreie Bauteilprüfung / M. Bernhard, Chr. Krause, W. Reimche, Fr.-W. Bach // HTM

Zeitschrift für Werkstoffe, Wärmebehandlung, Fertigung. ‐2005. ‐Vol. 60. ‐No. 5. ‐S. 284–292.

4. Bach Fr.-W. Integration of heat treatment in precision forging of gear wheels / Fr.-W. Bach, B.-A. Behrens,

H. Dähndel, Chr. Krause, und A. Huskic // The Arabian Journal of Science and Engineering. – 2005. – Vol. 30. –

No.06. – Р. 103–112.

5. Bach Fr.-W. Heat treatment of precision forged steel gears by usage of the forging heat / Fr.-W. Bach,

M. Schaper, Chr. Krause, F. Nuernberger // Сучасні проблеми металургії. Наукові вісті. Том 8. Пластична

деформація металів. ‐ Дніпропетровськ: Системні технології, 2005. – С. 488–493.

6. Krause Chr. Randschichtvergüten verzahnter Bauteile mittels einer Wasser-Luft-Spraykühlung. Garbsen //

Gottfried Wilhelm Leibniz Universität Hannover, Diss., 2008.

7. Krause Chr. Annealing of the edge-layer of precision forged gears of 42CrMo4 by a two-phase spray cooling /

Chr. Krause, Chr. Scheer, F. Nürnberger, W. Reimche, Fr.-W. Bach // Вестник НТУУ КПИ. – 2006. –No.48. – C. 33–36.

Frolov I. V. – Dr.-Ing., P. D, NMetAU;

Gretzki Th. – Dipl.-Ing., IW;

Yu Z. – M.Sc., IW;

Nuernberger F. – Dipl.-Ing., IW;

Hassel Th. – Dr.-Ing., IW;

Bach Fr.-W. – Prof. Dr.-Ing., IW.

NMetAU – National Metallurgical Academy of Ukraine, Dnipropetrovsk;

IW - Institut für Werkstoffkunde der Gottfried Wilhelm Leibniz Universität Hannover.

E-mail: yafrolov@gmail.com

275

Обработка материалов давлением № 1 (20), 2009

УДК 621.771: 621.774.21

Заблоцкий В. К.

Доброносов Ю. К.

Дмитриев С. А.

Новоселов С. В.

Тимченко В. В.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПРОЦЕССА ЛОКАЛЬНОЙ

ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ШВОВ С ИСПОЛЬЗОВАНИЕМ

ПРОЦЕССА ГОРЯЧЕЙ ПРОКАТКИ

В соответствии с основными тенденциями развития экономики Украины особое вни-

мание уделяется расширению сортамента и повышению качества готовой продукции что по-

зволит улучшить её потребительские свойства при одновременном расширении рынков сбы-

та. Отмеченное в полной мере касается и чёрной металлургии, в которой важное место зани-

мает производство электросварных труб большого диаметра, являющихся одной из основ-

ных статей украинского экспорта.

Современное производство труб можно разделить на два основных направления,

а именно на производство цельнокатаных и сварных труб. Первые отличаются более высо-

ким уровнем физико-механических и эксплуатационных свойств, но процесс их производст-

ва энергоёмок, для их изготовления требуется сложное оборудование, имеет место и ограни-

чение максимального диаметра до 650 мм. Производство сварных труб не требует сложного

оборудования, затраты на энергию минимальные, а их максимальный диаметр составляет

1800 мм, но они обладают пониженными физико-механическими и эксплуатационными ха-

рактеристиками.

Исследование технологических показателей качества и уровней энергосиловых пара-

метров, имеющих место при горячей прокатке сварных швов различного типоразмера для

электросварных труб большого диаметра, изготовленных на Харцизском трубном заводе.

В самом общем случае надежность и эксплуатационные показатели металлоконструкций,

имеющих сварные соединения, во многом определяются качеством и прочностными харак-

теристиками сварных швов, являющихся концентраторами напряжений вследствие различия

геометрических характеристик и наличия остаточных напряжений в месте перехода усиле-

ния швов к основному металлу. Кроме того, литая крупнозернистая структура самого свар-

ного шва отрицательно сказывается на показателях его прочности, вязкости и пластичности.

Наличие же внутреннего усиления на газонефтепроводных трубах большого диаметра при-

водит к появлению участков турбулентных завихрений, увеличению гидродинамического

трения и, как следствие, к увеличению внутреннего сопротивления перемещению транспор-

тируемой среды.

Целью работы является обоснование обоснование целесообразности локальной тер-

момеханической обработки электросварных труб большого диаметра, а так же уточнение ис

-

ходных данных и количественной оценки полученных теоретических решений.

Экспериментальные исследования по оценке качества сварных швов с точки зрения

наличия внутренних дефектов сплошности были проведены непосредственно к промышлен-

ному производству электросварных труб большого диаметра в условиях Харцызского труб-

ного завода [1]. С этой целью на участках контроля агрегата по производству электросвар-

ных

труб большого диаметра были вырезаны образцы, представляющие собой фрагменты

сварного шва и околошовной зоны. Последующее изготовление темплетов и их фотографи-

рование производили в соответствии с общепринятыми методиками [2].

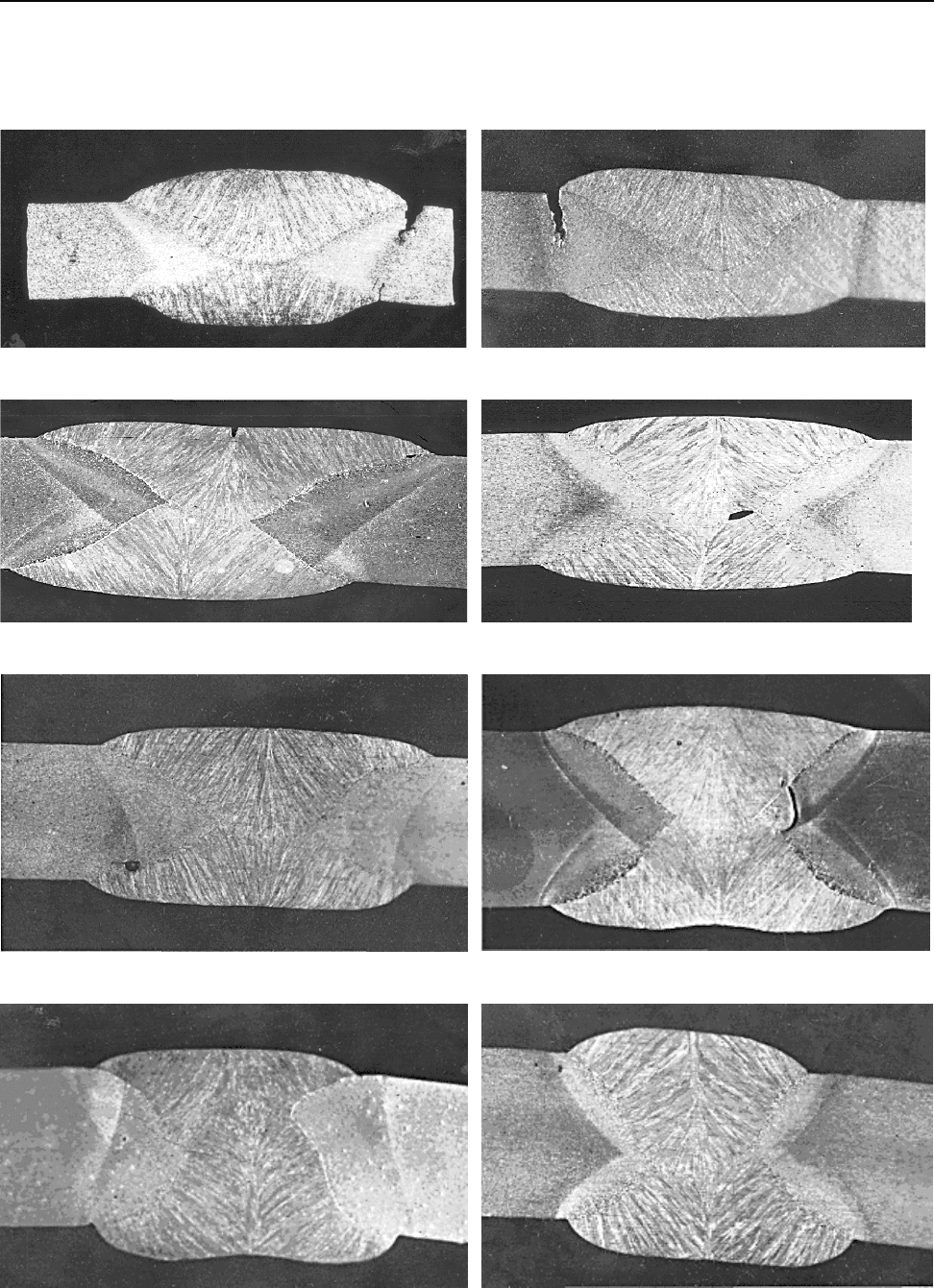

Полученные в этом случае результаты иллюстрированы на рис. 1 (а–з), а их анализ

показал, что несмотря на достаточно отлаженный технологический процесс промышленного

276

Обработка материалов давлением № 1 (20), 2009

производства электросварных труб большого диаметра, реализуемый в условиях ХТПЗ

в течение многих лет, вероятность наличия дефектов сплошности на участках сварных

швов и околошовных зон является довольно высокой.

а б

в г

д е

ж з

Рис. 1. Общий вид фрагментов участка сварного шва и переходной околошовной зоны

на электросварных трубах большого диаметра производства Харцызского трубного завода

277

Обработка материалов давлением № 1 (20), 2009

При этом среди наиболее часто встречающихся дефектов следует отметить:

• участок сварного шва характеризуется наличием ярко выраженной крупнозернистой

литой структуры, весьма существенной в этом случае является и протяженность переходных

околошовных зон (см. рис. 1);

• пониженный уровень прочности, повышенная хрупкость и наличие дополнительных

концентраторов напряжений приводят к увеличению вероятности появления наружных мик-

ро, и макро – трещин в переходной околошовной зоне (см. рис. 1);

• наличие трещин и дефектов сплошности может иметь место и непосредственно

в зоне сварного шва как на его наружной поверхности (см. рис. 1, в), так и внутри в плоско-

сти сопряжения наружного и внутреннего швов (см. рис. 1, г);

• довольно высокой является вероятность появления и внутренних дефектов сплош-

ности в переходной околошлаковой зоне, в том числе и на участках ее сопряжения непосред-

ственно со сварным швов (см. рис. 1, д, е);

• в ряде случаев наблюдался ярко выраженный «пережег» основного металла заготов-

ки, обуславливающий появление крупнозернистой структуры и в переходной околошлаковой

зоне (см. рис. 1, ж, з).

В последующем полученные образцы (см. рис. 1) нагревали в электрической печи ти-

па СНОЛ 162.0.0,8/9 М1 IP 20 № 47980 мощностью 2,5 кВт с выдержкой при температуре

900 °С в течении одного часа. По мере нагрева образцов на ручном гидравлическом прессе

производили осадку наружных и внутренних усилений сварных швов. Сила осадки во всех

случаях соответствовала 60 кН. Осаженные образцы охлаждали на воздухе, после чего про-

изводили зачистку торцевых поверхностей. Анализ полученных результатов показал, что,

несмотря на заниженный уровень температур наличие пластических деформаций сварных

швов не приводит к дополнительному дефектообразованию ни в переходных зонах, ни в зоне

самого сварного шва. Более того, зона сварного шва стала более мелкозернистой и, несмотря

на неполную величину степени пластической деформации (толщина сварного шва вследст-

вие ограничений по силе не достигла толщины основного металла), во всех указанных слу-

чаях наблюдалась тенденция к «залечиванию», то есть к устранению как внутренних, так

и наружных микро и макро дефектов сплошности.

Отмеченное, в своей совокупности

и сочетании, подтверждает целесообразность ши-

рокого использования локальной термомеханической обработки сварных швов как при про-

изводстве электросварных труб большого диаметра, так и при производстве высокопрочных

изделий самого различного назначения.

Имеющие своей целью уточнение исходных данных на проектирование соответст-

вующего прокатного оборудования, а также для оценки степени достоверности полученных

теоретических решений, экспериментальные исследования энергосиловых параметров про-

цесса горячей прокатки сварных швов были проведены на промышлено-лабораторном стане

260/200 × 250 Донбасской государственной машиностроительной академии.

Прокатываемые образцы шириной и длиной 100 мм со сварным швов в центральной

осевой зоне были вырезаны из электросварной прямошовной трубы диаметром 320 мм. Ма-

териал данных образцов в объеме экспериментальной партии 135 штук

соответствовал стали

20, а их правку с целью достижения требуемой степени плоскостности производили на гид-

равлическом прессе.

Предварительный нагрев образцов до температуры 900°С производили в электриче-

ской печи СНОЛ 162.0.0,8/9М1 IP20 № 47980, а их последующую прокатку осуществляли на

скорости 0,1 м/с. Исходная толщина сварного шва соответствовала 10 мм, а толщина заго-

товки на основном участке была эквивалентна 6 мм. Величиной абсолютного обжатия свар-

ного шва варьировали в диапазоне 0,1…4,0 мм, при этом в случае максимального обжатия

конечная деформированного металла была равна толщине основного участка.

278

Обработка материалов давлением № 1 (20), 2009

Охлаждение прокатных образцов осуществляли на воздухе, а их последующие испы-

тания производили в соответствии с общепринятой методикой [2] на экспериментальном

оборудовании специализированной лаборатории Украинского научно-исследовательского

института металлургического машиностроения (г. Славянск). Окончательную статистиче-

скую обработку полученных результатов осуществляли следуя методикой работы [3], а их

обобщенный анализ позволил выявить следующие основные положения:

• с увеличением показателей абсолютного h

Δ

и относительного обжатия ε сварных

швов значения и силы P и момента M процесса горячей прокатки интенсивно возрастают,

при этом их максимальные количественные оценки, достигающие, соответственно,

кНP 70...60

max

= , кНмM 3,1...1,1

max

= , имели место при максимальных обжатиях сварных

швов, когда их конечная толщина была эквивалентна толщине участка основного металл;

• момент процесса горячей прокатки между двумя рабочими валками был распреде-

лен неравномерно, при этом момент на рабочем валке со стороны наружного усиления свар-

ного шва, имеющего большую высоту, превышал аналогичный показатель для

рабочего вал-

ка со стороны внутреннего усиления на 20…40 %;

• с увеличением обжатия сварного шва имеет место снижение результирующей твер-

дости его материала, при этом максимальная интенсивность указанного снижения соответст-

вовала 10…20 %, относительное значение данного показателя при максимальных обжатиях

всего на 5,0…8,0 % превысило твердость металла на основном участке, твердость же на пе-

реходном участке в околошовной зоне была в этом случае практически эквивалентной твер-

дости основного участка;

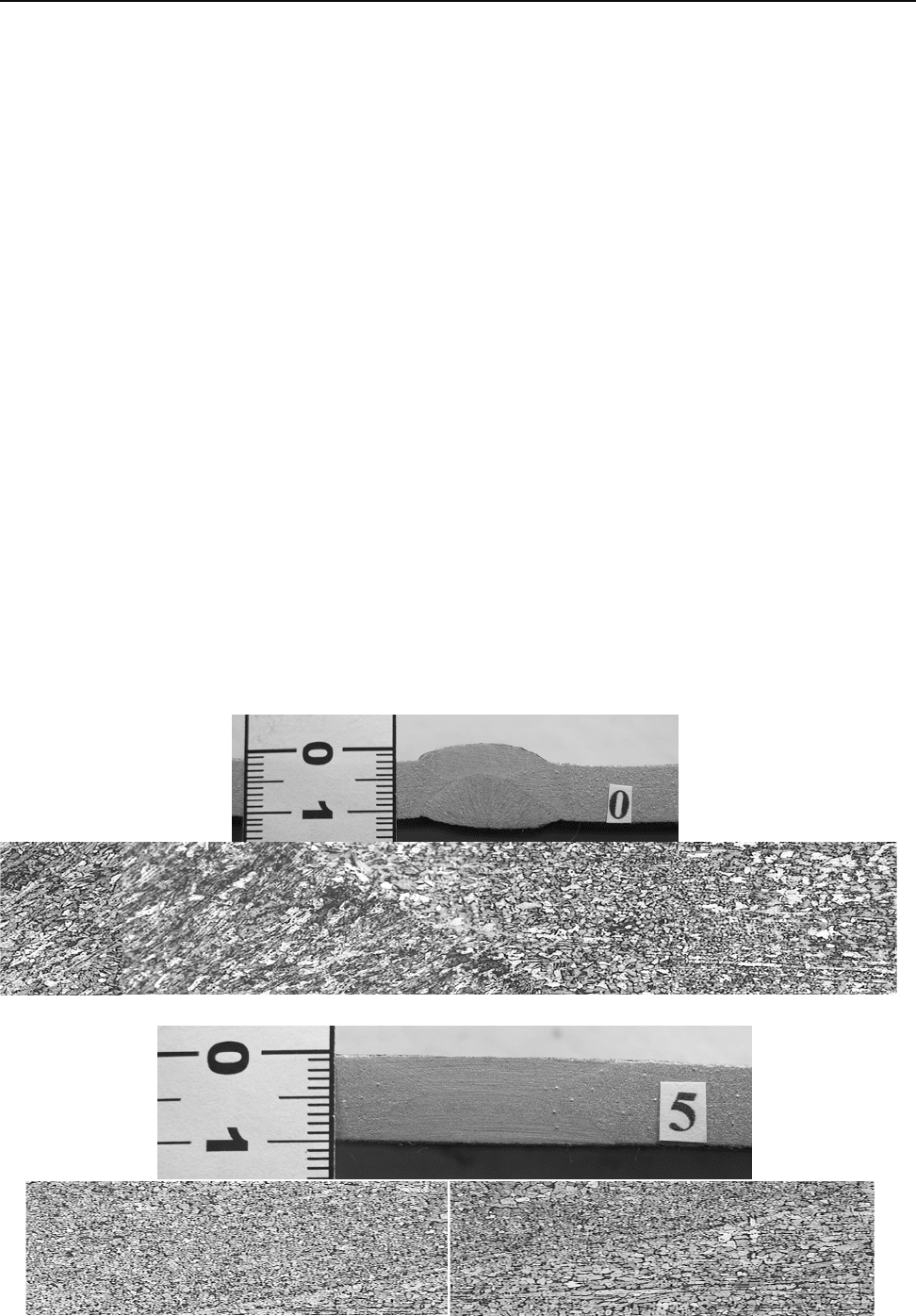

• наряду со снижением твердости увеличение обжатий сварного шва обуславливает и

одновременное повышение прочностных показателей, а так же увеличения общего бала зер-

на, что иллюстрировано на рис. 2.

Рис. 2. Микроструктура участка сварного шва и околошовной зоны увеличение × 100

а

б

279