Унянин А.Н. Курсовое проектирование по технологии производства и ремонта автомобилей

Подождите немного. Документ загружается.

А. Н. Унянин

КУРСОВОЕ ПРОЕКТИРОВАНИЕ

ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА И

РЕМОНТА АВТОМОБИЛЕЙ

Ульяновск 2004

Министерство образования Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

Ульяновский государственный технический университет

А. Н. Унянин

КУРСОВОЕ ПРОЕКТИРОВАНИЕ

ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА

И РЕМОНТА АВТОМОБИЛЕЙ

Учебное пособие

Ульяновск 2004

УДК 378 + 629 (075.8)

ББК 74.58+30.83 я7

У 61

Рецензенты: Кафедра «Технический сервис и ремонт машин» Ульяновской

государственной сельскохозяйственной академии

Ведущий инженер-технолог ОАО «Ульяновский автомобиль-

ный завод», канд. техн. наук С. Е. Ведров

Редактор – профессор, д-р техн. наук, Л. В. Худобин

Утверждено редакционно-издательским советом УлГТУ в качестве учеб-

ного пособия

Унянин, А. Н.

У 61 Курсовое проектирование по технологии производства и ремонта автомо-

билей. Учебное пособие. / А. Н. Унянин. – Ульяновск: УлГТУ, 2004. –

72 с.

ISBN 5-89146-480-0

Пособие написано в соответствии с типовой и рабочей программами дисциплины

«Основы технологии производства и ремонта автомобилей», изучаемой студентами

специальности «Автомобили и автомобильное хозяйство» направления подготовки

«Эксплуатация наземного транспорта». Пособие предназначено для использования при

выполнении курсовых проектов.

УДК 378 + 629 (075.8)

ББК 74.58+30.83 я7

© А. Н. Унянин, 2004

© Оформление. УлГТУ, 2004

ISBN 5-89146-480-0

3

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ ………………………………………………………………... 4

1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОГО ПРОЕКТИРОВАНИЯ ………………….. 4

2. ТЕМАТИКА, СОСТАВ И ОБЪЕМ КУРСОВОГО ПРОЕКТА ……………. 5

3. ОБЩИЕ ПРАВИЛА ОФОРМЛЕНИЯ ПРОЕКТА …………………………. 6

4. ИСХОДНАЯ ИНФОРМАЦИЯ ДЛЯ РАЗРАБОТКИ ПРОЕКТА …………. 6

5. ОБЩИЕ ПОЛОЖЕНИЯ ……………………………………………………... 6

5.1. Служебное назначение, техническая характеристика и условия рабо-

ты агрегата автомобиля …………………………………………………

6

5.2. Программа выпуска ремонтируемых изделий ………………………… 7

6. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ И РАЗ-

БОРКИ АГРЕГАТА

………………………………………………………….

8

6.1. Анализ и разработка технических требований к агрегату ……………. 8

6.2. Маршрутный технологический процесс сборки и разборки агрегата .. 11

6.3. Технологические операции сборки и разборки агрегата …………...… 12

6.4. Обеспечение точности при сборке ремонтируемого агрегата ……...… 12

6.5. Оформление технологической документации сборки и разборки аг-

регата ……………………………………………………..……………….. 16

7. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ РЕМОНТА ДЕ-

ТАЛЕЙ АГРЕГАТА …………………………………………..……………...

17

7.1. Служебное назначение, технические требования и

условия работы

детали …………………………………………………………………….

17

7.2. Анализ дефектов детали и требований, предъявляемых к отремонти-

рованной детали …………………………………………………………

17

7.3. Выбор способов устранения дефектов детали ………………………… 20

7.4. Выбор технологических баз и схем установки детали при ремонте … 22

7.5. Маршрутный технологический процесс ремонта детали …………….. 24

7.6. Технологические операции ремонта детали ………………...………… 28

7.7. Разработка технологической документации ремонта детали ………… 41

ЗАКЛЮЧЕНИЕ …………………………………………………………………. 44

ПРИЛОЖЕНИЯ 1 – 23 ………………………………………………………….. 45

БИБЛИОГРАФИЧЕСКИЙ СПИСОК …………………………………………. 68

4

ПРЕДИСЛОВИЕ

Настоящее учебное пособие призвано привить студентам навыки практи-

ческого использования знаний в области производства и ремонта автомобиля,

полученных в процессе обучения в университете, рационального использова-

ния практического опыта работы на автотранспортных и авторемонтных пред-

приятиях, а также помочь в подготовке к дипломному проектированию.

В пособии освещаются специфические вопросы ремонтного

производства:

процессы разборки агрегата автомобиля, дефектация деталей, выбор способов

устранения дефектов деталей, методы достижения точности ремонтируемых

агрегатов (сборочных единиц) и др.

Вопросы, связанные с общими правилами выполнения проектов, разработ-

кой технологических процессов сборки изделия, механической обработки при

ремонте деталей, а также экономического обоснования технических решений

рассматриваются весьма кратко, так как

для их решения можно использовать

учебные пособия по курсовому проектированию по технологии машинострое-

ния [2–5].

1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОГО ПРОЕКТИРОВАНИЯ

Цель курсового проектирования – научить студентов проектировать эф-

фективные и экономичные технологические процессы производства и ремонта

автомобилей на основе современных достижений отечественного и зарубежно-

го автомобилестроения и авторемонтного производства.

В процессе

курсового проектирования решаются следующие задачи:

- расширение, систематизация и закрепление теоретических знаний и их

применение для проектирования технологических процессов ремонта автомо-

билей;

- развитие и закрепление навыков ведения самостоятельной творческой

инженерной работы;

- овладение методикой теоретико-экспериментальных исследований тех-

нологических процессов ремонтного производства.

5

2. ТЕМАТИКА, СОСТАВ И ОБЪЕМ КУРСОВОГО ПРОЕКТА

Темы курсовых проектов по основам технологии производства и ремонта

автомобилей подбираются и формируются с учетом возможностей и перспек-

тив развития автотранспортных и авторемонтных предприятий – баз производ-

ственной практики, по заданиям промышленных предприятий и НИИ, а также

на основе тематики и ланов научно-исследовательских

работ выпускаю ей и

смежных кафедр.

п

щ

В курсовом проекте студент, как правило, разрабатывает единичные тех-

нологические процессы сборки и разборки сборочной единицы (агрегата или

узла) автомобиля и единичные технологические процессы ремонта 1–2 деталей,

входящих в эту сборочную единицу. Темой курсового проекта может быть раз-

работка типовых технологических процессов ремонта деталей.

Желательно включать в

каждый курсовой проект научно-исследовательс-

кие разработки, являющиеся продолжением и обобщением исследований, про-

водимых студентом в ходе выполнения научно-исследовательской работы.

Пояснительная записка (ПЗ) является основным документом курсового

проекта, в котором приводится исчерпывающая информация о выполненных

расчетных, технологических и организационно-экономических разработках.

Объем ПЗ, как правило, составляет 40–60 страниц рукописного текста.

Общий

объем графической части составляет обычно не менее 3 листов формата А1.

Состав и структура ПЗ типового проекта по основам технологии производ-

ства и ремонта автомобилей в основном должны соответствовать ее содержа-

нию, приведенному в приложении 1. Пример задания на курсовой проект при-

веден в приложении 2.

Графическая часть типового проекта включает:

1. Схемы

разборки и сборки агрегата (сборочной единицы) – до 0,5 листа.

2. Схемы размерных цепей агрегата – до 0,5 листа.

3. Технологические эскизы разборки и сборки агрегата – 0,5 … 1 лист.

4. Технологические эскизы ремонта деталей – 1 … 1,5 листа.

5. Расчет точности ремонта деталей – 0,5 … 1 лист.

В состав графических материалов можно включать результаты научно-

исследовательской работы в виде графиков, диаграмм, схем или технических

проектов

. За счет этих материалов объем графической части, посвященной тех-

нологическим разработкам, может быть скорректирован.

6

3. ОБЩИЕ ПРАВИЛА ОФОРМЛЕНИЯ ПРОЕКТА

Правила оформления пояснительной записки изложены в учебных пособи-

ях [2, 3]; методические указания по оформлению схем размерных цепей, схем

сборки и разборки изделия и технологических эскизов даны в учебных пособи-

ях [2, 4, 5], а также в соответствующих разделах настоящего пособия.

4. ИСХОДНАЯ ИНФОРМАЦИЯ ДЛЯ РАЗРАБОТКИ ПРОЕКТА

Исходной базовой информацией

служат:

- программа выпуска ремонтируемой сборочной единицы (агрегата или уз-

ла) автомобиля;

- сборочный чертеж ремонтируемого агрегата (узла) автомобиля;

- рабочие чертежи деталей;

- технологические процессы изготовления ремонтируемых изделий на пред-

приятии-изготовителе.

Руководящая и справочная информация дана в учебном пособии [2].

Кроме того, необходима информация о состоянии деталей ремонтного

фонда (перечень дефектов,

вероятность их появления и т. д.) и указания о при-

менимости различных способов устранения дефектов. Эти сведения содержатся

в дефектационных картах.

5. ОБЩИЕ ПОЛОЖЕНИЯ

5.1. Служебное назначение, техническая характеристика и условия работы

агрегата автомобиля

При описании служебного назначения агрегата (сборочной единицы) рас-

крывают не только общую задачу, для решения которой

он предназначен, но

также и требования, которые эту задачу конкретизируют [14].

Например: «Шестеренный насос предназначен для подачи смазочного ма-

териала под давлением 0,6 МПа с расходом 30 дм

3

/мин при частоте вращения

зубчатых шестерен 36 с

-1

к трущимся деталям и механизмам двигателя автомо-

биля». Далее приводят техническую характеристику сборочной единицы.

Затем составляют описание конструкции и функционирования ремонти-

руемого объекта (сборочной единицы). При этом указывают позиции деталей

7

по сборочному чертежу, например, «…шестерня 7 стартера вводится в зацепле-

ние с венцом маховика 20 двигателя при помощи реле выключения 6 с привод-

ным механизмом, смонтированным на корпусе 1 стартера».

Описание должно быть развернутым, учитывающим специфику функцио-

нирования агрегата в процессе эксплуатации автомобиля [10].

После этого анализируют условия работы агрегата (сборочной единицы),

динамические и статические

факторы, указывают наиболее нагруженные со-

пряжения агрегата (сборочной единицы) и поверхностей деталей. Эти сведения

имеются в литературе по устройству автомобилей.

5.2. Программа выпуска ремонтируемых изделий

Годовой объем и предполагаемый срок выпуска ремонтируемого агрегата

(сборочной единицы) указывают в задании на курсовое проектирование с

учетом перспективы развития автотранспортного или авторемонтного предпри-

ятия

– базы производственной практики студента.

Годовой объем выпуска деталей определяют по формуле [1]:

рсб

КnПП

⋅

⋅

=

,

где П

сб

– годовой объем выпуска агрегата (сборочной единицы), шт.;

n – количество деталей данного наименования в агрегате (сборочной еди-

нице), шт.;

К

р

– коэффициент ремонта детали, показывающий, какая часть деталей

требует ремонта (задается руководителем работы).

Исходя из годовой программы выпуска агрегатов, определяют кварталь-

ное, месячное и суточное задания. Тип производства устанавливают ориенти-

ровочно, исходя из массы деталей и программы выпуска агрегата (сборочной

единицы) или базовых деталей [2].

Тип производства определяет форму его организации, принципиальные

решения при проектировании технологических процессов, используемые сред-

ства технологического оснащения, степень детализации проработки технологи-

ческих процессов и др.

Для крупносерийного и массового производства определяют такт выпуска:

П

60Ф

Т

о.д

т

⋅

= ,

где Ф

д.о

– действительный годовой фонд времени работы оборудования, ч.

8

6. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ

И РАЗБОРКИ АГРЕГАТА

6.1. Анализ и разработка технических требований к агрегату

Исходя из служебного назначения агрегата автомобиля, производят анализ

технических требований, имеющихся на чертежах, в стандартах, руководствах

по ремонту и эксплуатации автомобиля и других документах. Необходимо уста-

новить, в какой мере то или иное техническое

требование обеспечивает выпол-

нение сборочной единицей служебного назначения, а также выявить последствия

невыполнения требования. Важно выяснить, достаточно ли имеющихся техниче-

ских требований, а при необходимости разработать дополнительные требования.

Конкретные цифровые значения по разрабатываемым самостоятельно техниче-

ским требованиям студент получает на основании необходимых обоснований и

точностных расчетов, в том числе расчетов размерных

цепей.

Анализ технических требований к агрегату рекомендуется проводить в та-

кой последовательности:

- формулируют техническое требование с указанием цифровых значений;

- указывают возможные последствия невыполнения данного требования,

при необходимости приводят схематичные иллюстрации;

- выполняют эскизную схему контроля (проверки) технического требова-

ния, приводят описание схемы и метода контроля.

При описании метода контроля следует

привести характеристику выбран-

ного средства контроля: наименование, модель, цену деления или отсчет по но-

ниусу, допустимую погрешность, а также номер стандарта и др.

Например, исходя из сформулированного выше служебного назначения

шестеренного насоса имеем техническое требование: радиальный зазор между

шестернями и корпусом должен находиться в пределах 0,07–0,15 мм. Увеличе-

ние зазора свыше

максимально допустимого значения (0,15 мм) приведет к уве-

личению утечки масла через этот зазор и, как следствие, к уменьшению расхода

(производительности) насоса. Если зазор окажется меньше минимально допус-

тимого значения, то при работе насоса, вследствие увеличения сил трения и на-

грева, может произойти его заклинивание.

Примеры формулировки, анализа технических требований и

схем контроля

приведены в работах [2, 4, 14].

Анализ наиболее ответственных технических требований сопровождают

построением и расчетом соответствующих размерных цепей. Исходное звено

цепи определяют в результате постановки задачи, вытекающей из технического

требования. Размерная цепь позволяет, в первую очередь, выявить размеры де-

талей агрегата (сборочной единицы), влияющие на погрешность исходного или

замыкающего звена размерной цепи

, а следовательно, на возможность выпол-

нения соответствующего технического требования.

9

При ремонте часто решают обратную (проверочную) задачу, в результате

чего определяют параметры замыкающего звена размерной цепи (номинальное

значение, допуск, координату середины поля допуска и др.) и сравнивают их с

регламентируемыми значениями.

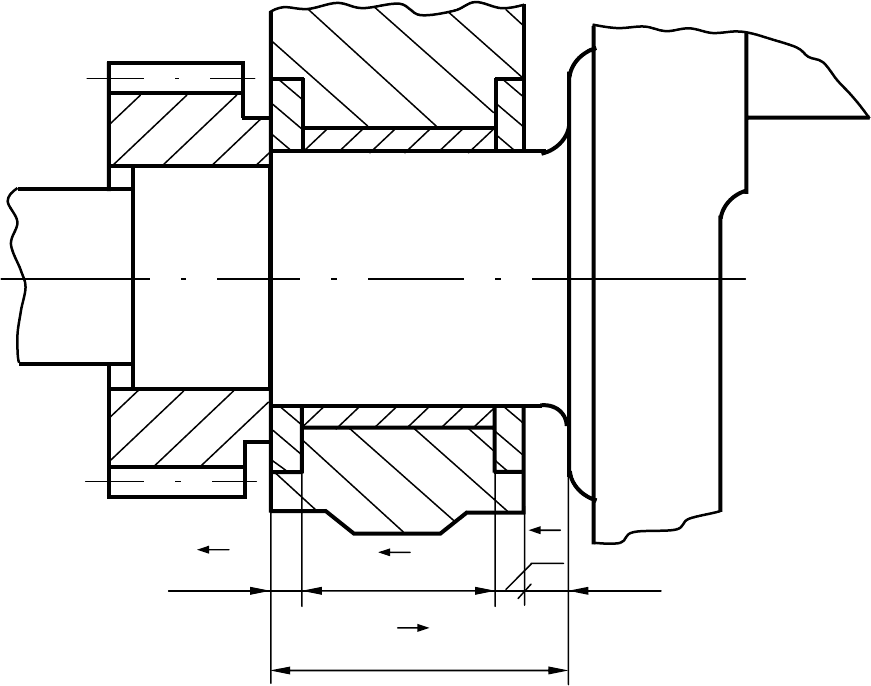

Рассмотрим размерную цепь, регламентирующую зазор между задней

упорной шайбой и торцовой поверхностью передней коренной шейки (осевой

люфт) коленчатого вала

двигателя автомобиля. Анализ сопряжения передней

коренной шейки коленчатого вала (рис. 1) показывает, что на зазор (исходное

звено А

∆

размерной цепи) оказывают влияние: длина передней коренной шейки

коленвала (составляющее звено А

1

); толщина передней упорной шайбы (звено

А

2

); размер гнезда первого коренного подшипника блока цилиндров (А

3

); тол-

щина задней упорной шайбы (А

4

).

А

∆

А

2

А

3

А

4

А

1

Рис. 1. Схема размерной цепи А, регламентирующей люфт коленчатого

вала двигателя автомобиля

Из технической документации (рабочие чертежи деталей) известны

размеры деталей с отклонениями, т. е. размеры соответствующих звеньев:

мм; мм; А

160,0

075,0

1

32А

+

+

=

04,042

5,2АА

−

==

3

= 27

- 0,045

мм. Определим параметры

замыкающего звена А

∆

в результате решения проверочной задачи.

1. Номинальный размер замыкающего звена определяют из уравнения:

i

1m

1i

i

AА ⋅

∑

ξ=

−

=

∆

,