Вахламов В.К., Шатров М.Г., Юрчевский А.А. Автомобили: Теория и конструкция автомобиля и двигателя

Подождите немного. Документ загружается.

механизмов здесь возможен привод непосредственно от кулачков

или попарный с помощью продольной траверсы (см. рис. 14.2, б)

или вильчатых коромысел (рис. 14.4,

з).

14.2. Элементы механизма газораспределения

Распределительный вал служит для управления клапанами с

помощью расположенных на нем кулачков. В двигателях с искро-

вым зажиганием он также может использоваться для привода рас-

пределителя зажигания, масляного и топливного насосов. Для обес-

печения необходимой жесткости распределительного вала число

опорных шеек обычно равно числу коренных опор коленчатого вала.

Распределительные валы изготовляют либо из малоуглеродис-

тых, или

среднеуглеродистых

сталей. Заготовку распределитель-

ного вала получают ковкой в штампах; механическую обработку

опорных шеек и кулачков ведут по копиру. Кулачки, опорные

шейки, эксцентрики шестерни в целях повышения их износо-

стойкости подвергают дополнительной обработке: валов из мало-

углеродистых сталей — цементации, валов из среднеуглеродистых

сталей — закалке ТВЧ на глубину

2...

3 мм. Затем кулачки и опор-

ные шейки шлифуют и полируют.

При нижнем расположении распределительного вала подшип-

никами опорных шеек служат неразъемные втулки, запрессован-

ные в картер или блок. Их изготовляют биметаллическими с анти-

фрикционным сплавом или из алюминиевого сплава. Для облег-

чения монтажа диаметры опорных шеек вала уменьшают от его

переднего конца к заднему.

При верхнем размещении распределительного вала (в голов-

ке) используют разъемные подшипники, которые обычно выпол-

няют непосредственно в теле опорных стоек, если они отлиты из

алюминиевого сплава. В чугунные стойки устанавливают вклады-

ши с заливкой антифрикционным сплавом.

Смазка к подшипникам при нижнем расположении вала подво-

дится по каналам в перегородках картера, а при верхнем — через

внутреннюю полость вала и отверстия в его опорных шейках и

кулачках.

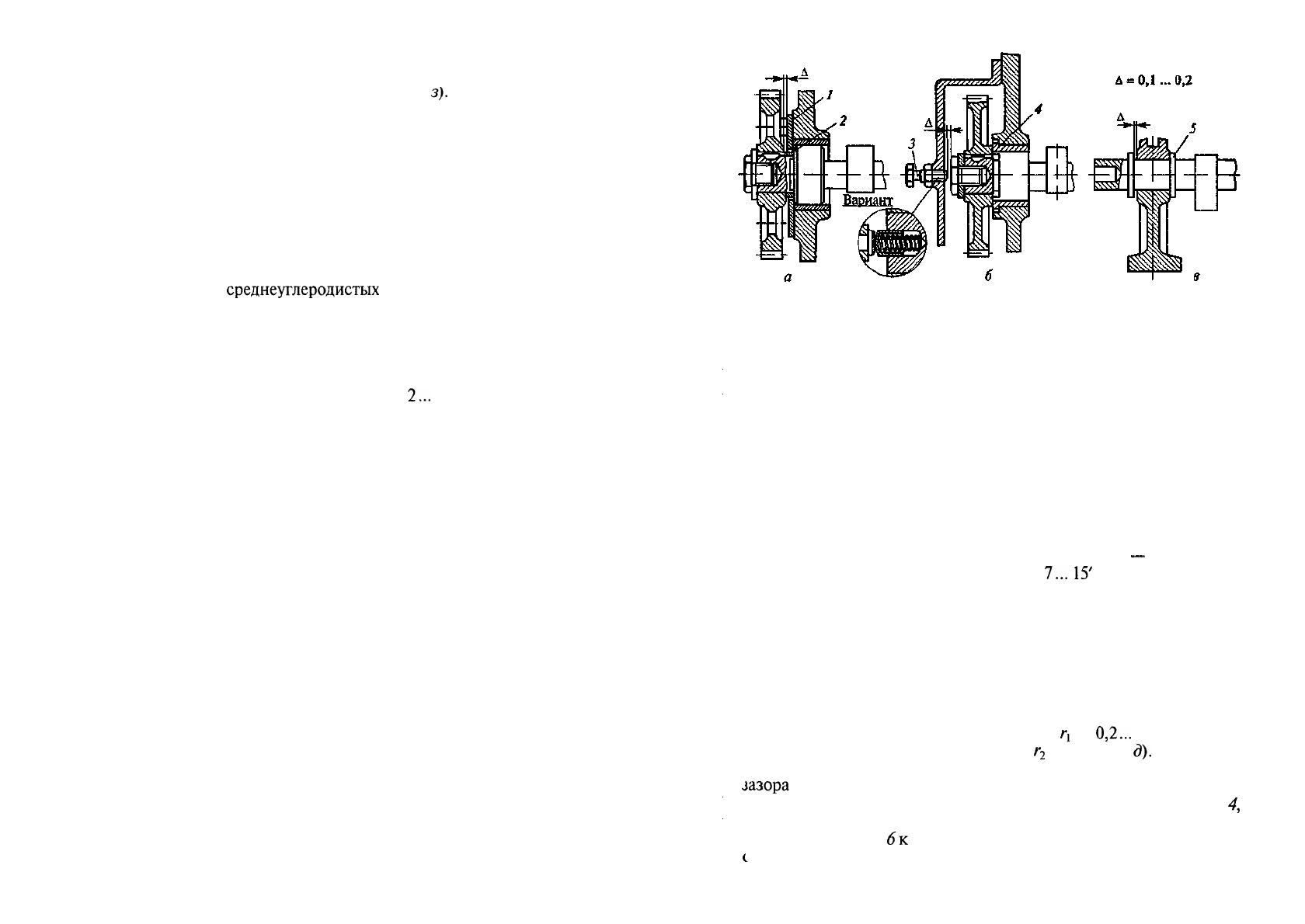

Осевые перемещения распределительного вала ограничиваются: при

нижнем расположении вала упорным фланцем 1 (рис. 14.5, а),

при этом необходимый зазор обеспечивается дистанционной шай-

бой 2 или с одной стороны буртиком подшипника, а с другой —

регулировочным болтом 3 (рис. 14.5, б), или пружинным упором;

при верхнем расположении вала и съемных крышках подшипни-

ков буртиком 5 (рис. 14.5, в), который опирается на торцы под-

шипника.

Толкатели обеспечивают передачу усилия от кулачков распре-

делительного вала к штангам или непосредственно к клапанам.

200

Рис. 14.5. Фиксация распределительного вала от осевых перемещений:

а — бронзовым упорным фланцем, б — буртиком подшипника и регулировоч-

ным болтом, в — буртиками, 1 — фланец, 2 — шайба; 3 — болт; 4 — подшипник;

5 — буртик

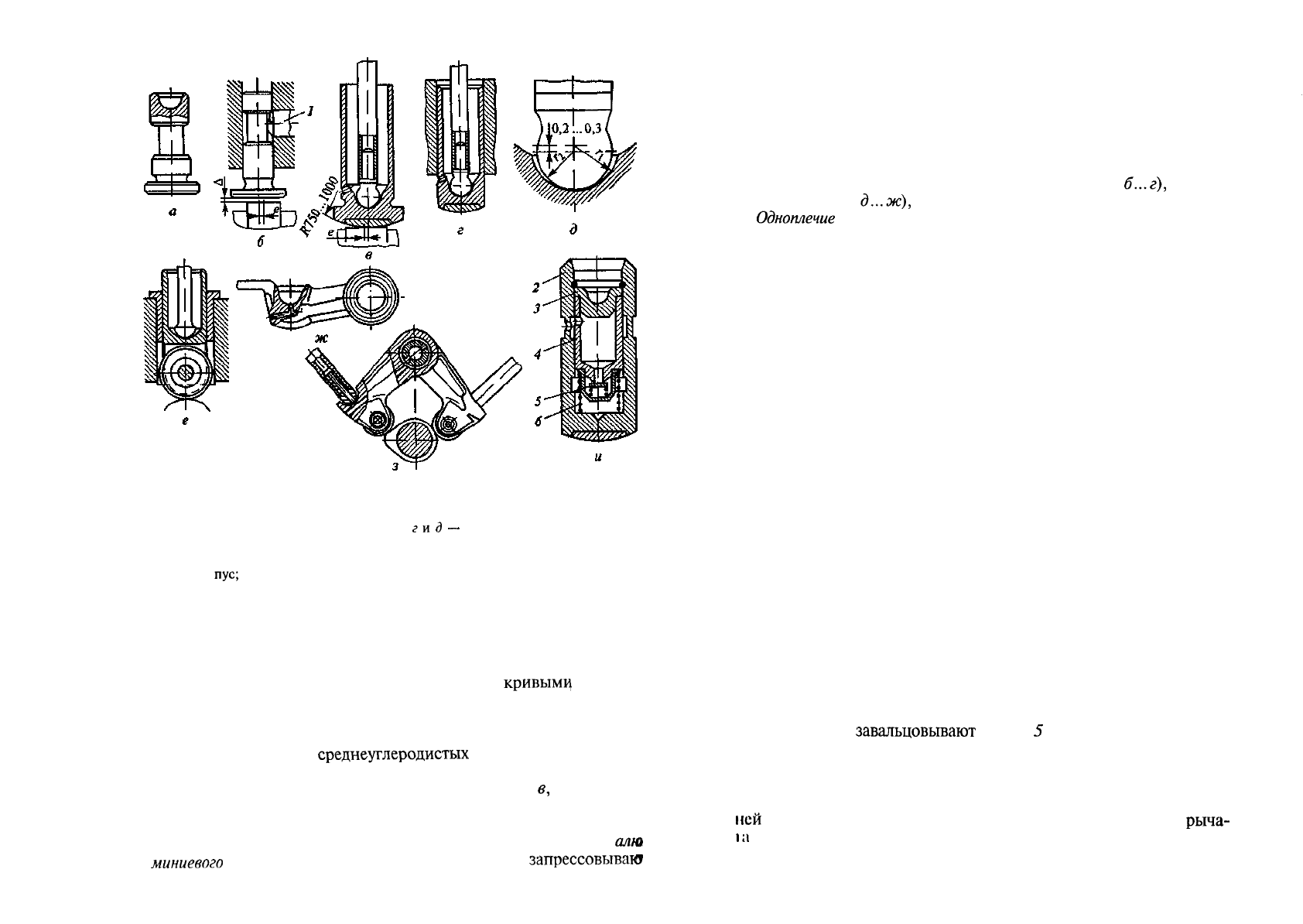

В зависимости от особенностей схемы привода применяют толка-

тели различных конструкций. Наиболее распространенными явля-

ются: грибковые с плоской или со сферической опорной поверх-

ностью; цилиндрические со сферической или роликовой опор-

ной поверхностью; рычажные выпуклые или роликовые.

Для обеспечения равномерного износа опорной поверхности

толкателя, а также в целях компенсации возможных перекосов между

головкой толкателя и кулачком создают вращение толкателя вок-

руг его оси за счет смещения е (рис. 14.6, б) продольной оси толка-

теля относительно оси симметрии кулачка или выполнения опор-

ной поверхности толкателя сферической, а кулачка

—-

конической

с углом наклона образующей к оси вала

7...

15'

(рис. 14.6, в).

Смазывание толкателей осуществляется обычно разбрызгива-

нием масла, стекающего по штанге.

Толкатель (см. рис. 14.6, б) используется для принудительного

открытия клапана при пуске дизеля путем соединения камеры

сгорания с атмосферой (декомпрессии) в целях снижения потерь

на прокрутку коленчатого вала. Палец 1 при этом поворачивается

и поднимает толкатель вверх на величину Д.

Для обеспечения подвижного контакта со штангой в толкателе

формируется сферическое гнездо радиусом

г\

на

0,2...

0,3 мм больше

радиуса сферической головки штанги

г

2

(рис. 14.6,

д).

Гидравлические толкатели позволяют отказаться от теплового

лазора

в МГР. На рис. 14.6, и, приведена одна из таких конструк-

ций. Штанга привода клапана упирается в головку 3 плунжера

4,

расположенного внутри корпуса толкателя 2. Плунжер постоянно

прижат пружиной

6к

штанге. Его внутренняя полость сообщается

t

масляной магистралью, и при открытом пластинчатом клапане 5

201

n

j

Рис. 14.6. Толкатели:

а — грибковые с плоской опорной поверхностью; б — со смещением оси; в —

грибковые со сферической поверхностью;

гид

—

цилиндрические со сфериче-

ской опорной поверхностью; е — цилиндрические роликовые; ж — рычажные

выпуклые; з — рычажные роликовые; и — гидравлические; 1 — палец; 2 — кор-

пус;

з — головка; 4 — плунжер; 5 — клапан; 6 — пружина

давление в ней равно давлению в масляной магистрали. В начале

подъема толкателя давление под плунжером резко увеличивается,

что вызывает закрытие клапана 5, и усилие передается на штангу,

коромысло и клапан. Данные толкатели надежно работают только

на чистых маслах с пологими температурными

кривым^

вязкости.

Изготовляют толкатели из сталей и чугуна. Опорную поверх-

ность чугунных толкателей отбеливают. Боковые и внутренние

поверхности толкателей из малоуглеродистых сталей цементиру-

ют и закаливают, а из

среднеуглеродистых

сталей закаливают ТВЧ.

Опорную поверхность стальных закаленных толкателей наплавля-

ют легированным отбеленным чугуном (рис. 14.6,

<?,

г, и).

Штанга является элементом привода, расположенным между

толкателем и коромыслом, и представляет собой стержень трубча-

того сечения, изготовляемый из малоуглеродистой стали или

опт

миниевого

сплава. В верхний и нижний его концы

запрессовываю

202

стальные наконечники с опорными поверхностями (рис. 14.6, г).

Нижний наконечник штанги имеет сферическую поверхность, а верх-

ний — сферическую головку или сферическое гнездо, в зависимо-

сти от конструкции коромысла. Опорные поверхности наконечни-

ков термически обрабатывают, шлифуют и полируют. Иногда через

штангу подается масло от толкателя к коромыслу (рис. 14.6, з),

для чего в наконечниках выполняются отверстия.

Коромысла могут быть одноплечими (рис. 14.4,

б...г),

двупле-

чими (рис. 14.4,

д...ж),

или вильчатыми рычагами (рис. 14.4, з).

Одноплечие

коромысла (рычаги) приводятся в движение от распре-

делительного вала и контактируют с ним по плоским (рис. 14.4, б)

или сферическим (рис. 14.4, в, г) рабочим поверхностям. Они уста-

навливаются на общей неподвижной оси (рис. 14.4, б) или на

индивидуальных опорах (рис. 14.4, в, г) и фиксируются на сфери-

ческой опоре специальной пружиной.

Двуплечие коромысла при одной головке цилиндров устанавли-

вают на общей стальной неподвижной оси трубчатого сечения,

полость которой используют для подвода смазки. Подшипниками

для коромысел служат втулки из оловянистой бронзы. Перемеще-

ния коромысел на оси ограничены распорными цилиндрически-

ми пружинами, установленными между ними. Коромысла штам-

пуют из сталей, а их опорные поверхности подвергают термооб-

работке. Для регулировки зазоров и формирования схемы привода

в коромысло со стороны штанги ввертывают регулировочный болт 3

(рис. 14.4, д, е), который стопорится контргайкой.

Коромысла облегченного типа штампуют из листовой стали. Они

качаются на сферической или полусферической опоре, закреп-

ленной на индивидуальной стойке 6 (рис. 14.4, ж), запрессован-

ной в головку блока цилиндров.

При цилиндрической поверхности носка коромысла поворот

коромысла приводит к его проскальзыванию по торцу стержня кла-

пана. Возникающая при этом сила трения вызывает износ торца и

изгиб стержня. Для уменьшения данной силы выбирают соответ-

ствующие геометрические размеры коромысла так, чтобы центр

сферической головки наконечника перемещался по дуге, располо-

женной симметрично относительно плоскости, проведенной через

ось качания коромысла перпендикулярно оси клапана. Для этого в

плечо коромысла ввертывают винт 4 (рис. 14,4, е), в сферическое

гнездо которого

завальцовывают

шарик

5

со срезанным сегментом.

Смазка к рабочим поверхностям одноплечих рычагов и коро-

мысел (поверхностям контакта штанг и коромысел, толкателей и

рычагов, рычагов и клапанов) при их расположении на общей

оси (рис. 14.4, б, д, е), подводится по каналам в них из внутрен-

ней

полости оси коромысел. В конструкциях с одноплечими

рыча-

i

а

ми на индивидуальных опорах масло поступает через отверстия

кулачках распределительного вала. В некоторых конструкциях

203

масло подводится от толкателя к коромыслу через отверстия в

штанге. В схеме с штампованным коромыслом (рис. 14.4, ж) мас-

ло подводится к рабочим поверхностям коромысла из масляного

канала

7

по осевому и радиальному отверстиям в стойке 6. Возмо-

жен вариант смазывания рабочих поверхностей коромысла раз-

брызгиванием.

Клапанный узел должен соответствовать следующим требованиям:

обеспечивать наполнение цилиндра и его герметизацию; иметь мини-

мальную

массу; обладать достаточной прочностью, жесткостью и ми-

нимальными деформациями деталей; иметь малую

тепловосприим-

чивость

поверхности головки клапана и обеспечивать эффективный

теплоотвод

(особенно для выпускного клапана), высокую износо-

стойкость в сопряжениях

клапан—втулка

и

клапан—седло,

а также

высокую коррозионную стойкость в сопряжении

клапан—седло.

Условия

работы клапанного узла: высокие механические повтор-

но-переменные нагрузки от действия инерционных и газовых сил,

а также тепловые нагрузки. При этом для ряда деталей характерен

неравномерный нагрев их отдельных зон. Наиболее нагруженным

является сопряжение

клапан—седло

(высокие температуры и наи-

большая интенсивность ударного воздействия, особенно при по-

садке клапана); высокие скорости перемещения в подвижном со-

пряжении

клапан—втулка

при ограниченной смазке и, следова-

тельно, интенсивный их износ; наличие в отработавших газах аг-

рессивных компонентов в виде соединений серы, свинца и других

элементов при высокой их температуре создают благоприятные

условия для коррозионного износа; высокие скорости движения

газовых потоков могут вызывать ускоренный эрозионный износ;

попадание масла в цилиндр через зазор в сопряжении клапан—

втулка на такте впуска за счет перепада давлений между клапан-

ной крышкой и цилиндром.

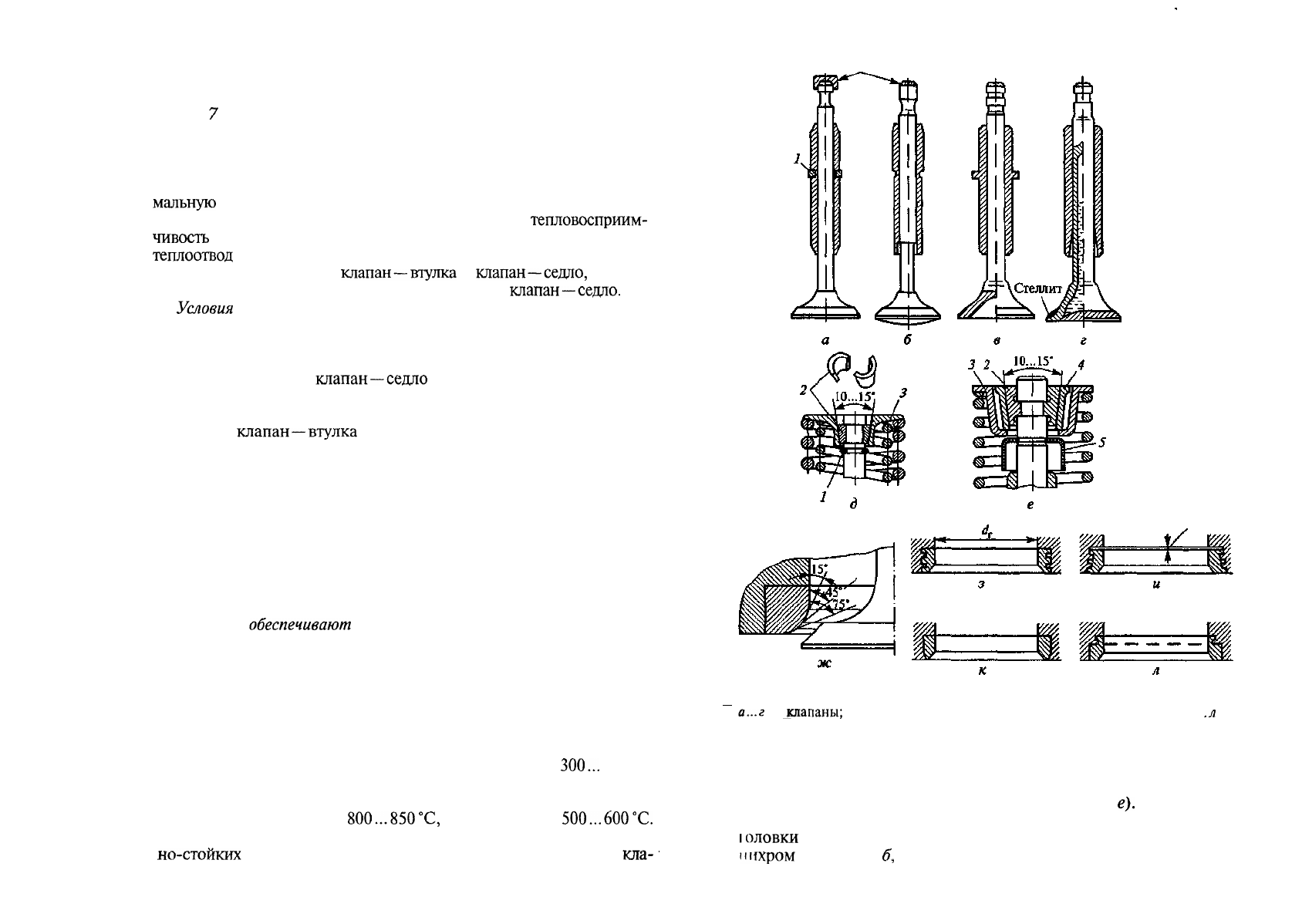

Клапанный узел включает клапан, пружину, элементы крепле-

ния клапана и пружины, направляющую втулку, седло клапана.

Клапаны

обеспечивают

соединение цилиндра с трубопровода-

ми впускной и выпускной систем в процессе газообмена в соот-

ветствии с принятыми фазами газораспределения, герметизацию

камеры сгорания в процессе сжатия и расширения. Клапан состо-

ит из головки и стержня. Головка клапана обеспечивает гер-

метизацию канала при закрытом клапане, а стержень является

направляющим элементом при движении клапана. Они подверга-

ются воздействию высоких температур и динамических нагрузок.

Температура головки впускного клапана достигает

300...

420 °С.

Для ее изготовления применяют легированные стали. Температу-

ра головки выпускного клапана в двигателях с искровым зажи-

ганием может достигать

800...850°С,

а в дизелях —

500...600°С.

Поэтому эти клапаны изготовляют из жаропрочных и корозион-

но-стойких

сплавов. Для повышения долговечности выпускных

кла-

204

Стеллит

До

0,04

мм

Рис. 14.7. Элементы клапанного механизма:

а...г

—

jcnanaHbi;

д...е — детали крепления тарелки Пружины клапана; ж.

.л

—

седла клапанов; 1 — пружинное стопорное кольцо; 2 — сухари; 3 — опорная

тарелка; 4 — втулка; 5 — колпачок

панов интенсифицируют охлаждение головки клапана (рис. 14.7, г),

принудительно проворачивают клапан (рис. 14.7,

е).

В целях увеличения долговечности и износостойкости на фаску

юловки

клапана и торец стержня наносят сплавы стеллит или

нихром (рис. 14.7,

б,

г).

205

Для снижения стоимости клапана его головку изготовляют из

жаростойкого материала, а стержень — из стали 40ХН, которые

сваривают встык.

Форма головки клапана может быть плоской (рис. 14.7, а, г),

выпуклой (рис. 14.7, б) и тюльпанообразной (рис. 14.7, в).

Наиболее просты при изготовлении и получили преимуществен-

ное применение клапаны с плоской головкой.

Выпускные клапаны с выпуклой формой головки

улучшают

об-

текание клапана при выпуске отработавших газов со стороны ци-

линдра. При этом повышается жесткость головки, но растет ее

масса и

тепловосприимчивость.

Впускные

клапаны с вогнутой или тюльпанообразной формой

головки обеспечивают снижение гидравлических потерь при по-

ступлении свежего заряда в цилиндр и уменьшение массы клапа-

на. Однако при этом повышаются трудоемкость изготовления кла-

пана и тепловосприимчивость головки.

Головка впускных клапанов переходит к стержню под углом

12... 15°, а выпускных —

20...25°,

что обеспечивает хорошие усло-

вия обтекания зарядом и газами. Коническая фаска головки обес-

печивает герметизацию камеры сгорания. Угол фаски для выпуск-

ных клапанов составляет 45°, а для впускных — 30 и 45°. При фик-

сированном максимальном подъеме клапана угол фаски, равный

30°, позволяет обеспечить большую (в сравнении с углом 45°)

площадь проходного сечения. Однако при этом повышаются гид-

равлические потери, создаваемые клапаном.

Для обеспечения надежного контакта между клапаном и сед-

лом по наружной кромке фаски головки клапана, а также для их

быстрой притирки угол фаски клапана выполняют на

0,5...

Г мень-

ше угла фаски седла.

Ниже фаски головка обычно имеет цилиндрический поясок,

который предохраняет ее кромки от обгорания, сохраняет диа-

метр клапана при перешлифовке уплотняющей фаски, обеспечи-

вает жесткость головки.

Геометрические параметры стержня клапана выбирают

исходя из значений боковых усилий, возникающих при открыва-

нии клапана, а также тепловых потоков, которые необходимо от-

водить через стержень от головки клапана.

Наибольшие боковые усилия возникают при непосредствен-

ном приводе клапана от кулачка распределительного вала. Они

вызывают перекосы клапана. Для их уменьшения приходится уве-

личивать диаметр стержня клапана. Для интенсификации тепло-

отвода диаметр стержня выпускного клапана делают больше впуск-

ного.

Длина клапана зависит от его расположения в головке, воз-

можностей установки направляющей втулки достаточной длины

и пружин клапана.

206

Для предотвращения падения клапана в цилиндр при поломке

хвостовика стержня или пружин на его стержне может устанавли-

ваться пружинное стопорное кольцо 1 (рис. 14.7,

д).

Переход большого радиуса от стержня к головке клапана по-

вышает жесткость головки, предотвращает коробление фаски кла-

пана при нагреве, уменьшает гидравлические потери при обтека-

нии клапана свежим зарядом при впуске.

Клапанная пружина предназначена для замыкания кинемати-

ческой связи системы кулачок распределительного вала — клапан

в процессе его перемещения, а также для удерживания клапана в

закрытом положении при превышении силы давления в трубо-

проводе над силой давлением в цилиндре. Она работает в условиях

резко меняющихся динамических нагрузок.

Материалом для изготовления пружин является пружинная сталь.

Пружину подвергают закалке и среднему отпуску. Концевые вит-

ки пружин шлифуют для получения плоской кольцевой опорной

поверхности. Для повышения усталостной прочности пружины

обрабатывают стальной дробью, а для защиты от коррозии пру-

жину оксидируют, оцинковывают или

кадмируют.

Шаг витка цилиндрической пружины обычно делают постоян-

ным по всей длине. Для уменьшения склонности к возникнове-

нию резонанса пружину делают с переменным шагом или кони-

ческой.

Использование двух пружин в клапанном узле позволяет умень-

шить габариты клапанного узла и повысить долговечность пружин.

Для предотвращения попадания витков одной пружины между

витками другой внутренняя и наружная пружины должны иметь

противоположные направления или различные углы навивки.

Чтобы повысить долговечность опорной поверхности головки

блока цилиндров, под пружину устанавливают стальную штампо-

ванную тарелку.

Направляющая втулка обеспечивает поступательное перемеще-

ние клапана и отвод теплоты от стержня клапана. Для фиксации в

головке цилиндров втулки выполняют с выточкой под пружин-

ное стопорное кольцо 1 (рис. 14.7, я), с заплечиками (рис. 14.7, в)

или с наружным конусом. Втулку изготовляют из антифрикцион-

ных серых

чугунов,

бронзы, спекаемой хромистой или хромони-

келевой керамики. Для повышения износостойкости и антифрик-

ционных свойств керамические втулки, пористая структура кото-

рых позволяет хорошо удерживать смазку,

сульфидируют

и

гра-

фитизируют

в масле.

Зазор между направляющей втулкой и стержнем клапана для

впускных клапанов устанавливают меньше, чем для выпускных,

из-за разной температуры нагрева.

Клапан с пружиной крепятся опорной тарелкой 3 (рис 14.7,

д)

и двумя разрезными сухарями

2с

углом конуса 10... 15*.

207

В верхней части стержня клапана для установки сухарей делают

специальные выточки: цилиндрическую с галтелями (рис. 14.7, а),

с одним или двумя поясками (рис. 14.7, в) или коническую.

Поворотный механизм клапана используется для увеличения

долговечности и надежности работы фасок в сопряжении

клапан—

седло головка клапана. Конструктивно он может быть выполнен в

виде обоймы, на которую опирается пружина, или дополнитель-

ной конической втулки. Обойма вращается за счет перекатывания

шариков в наклонных углублениях из-за изменения сил, вызыва-

ющих перемещение клапана. Втулка 4 (рис. 14.7,

е)

нижним тор-

цом опирается на днище тарелки по небольшой площади. В опре-

деленные моменты времени, когда суммарная сила, действующая

вдоль оси клапана, невелика и сила трения в плоскости контакта

мала, вибрация двигателя вызывает колебания втулки, отрывает

ее от тарелки и поворачивает вместе с клапаном.

Колпачок или манжета 5 (рис. 14.7, е), выполненные из масло-

бензостойкой резины, предотвращают попадание масла в камеру

сгорания.

Седло клапана (рис. 14.7,

ж...л)

предназначено для повыше-

ния долговечности зоны контакта клапана с головкой цилинд-

ра. Для изготовления седла применяют специальные легирован-

ные

чугуны

или жаростойкие сплавы. На рабочую поверхность

седла выпускного клапана иногда наносят слой тугоплавкого

материала.

Для получения хорошего уплотнения поясок седла шириной

около 2 мм изготовляют с переменным углом (рис. 14.7, ж). Наруж-

ная поверхность седла может иметь цилиндрическую (рис. 14.7, з)

или коническую форму (рис. 14.7, и).

Седла крепят запрессовкой с натягом и расчеканкой головки,

а стальные седла дополнительно развальцовывают в верхней части

(рис. 14.7, к). На наружной поверхности цилиндрического и кони-

ческого седел вытачивают кольцевые канавки (рис. 14.7, з,

«),

в

которые при запрессовке затекает металл головки. Коническое

седло запрессовывают в гнездо с небольшим торцевым зазором

(рис. 14.7,

«),

а цилиндрические — до упора.

Тепловой поток от рабочего тела в камере сгорания восприни-

мается головкой клапана (особенно выпускного) и передается через

фаску седлу, а через стержень клапана

—

направляющей втулке,

что обусловливает необходимость интенсивного охлаждения ука-

занных деталей. Для этого могут применяться конструктивные ре-

шения: подвод охлаждающей жидкости к наиболее нагретым зо-

нам; увеличение диаметра стержня клапана и длины его направ-

ляющей втулки; перенос теплоты от головки к стержню за счет

взбалтывания жидкого натрия в стержне клапана при его движе-

нии (полость в клапане заполняют на

50...60%

солями натрия

температура плавления которого 97

°С

— рис.

14.7,

г).

208

Для предотвращения заклинивания клапана во втулке при вы-

сокой температуре и возможном перекосе (в приводе клапана не-

посредственно кулачком вала) нижнюю внутреннюю поверхность

втулки выполняют конусной (рис. 14.7, г) или уменьшают диа-

метр стержня клапана у головки (рис. 14.7, б).

Характерные дефекты клапанного узла:

деформация и поломка клапанов в результате ударов поршня о

незакрывшийся клапан из-за обрыва ремня или цепи привода рас-

пределительного вала, заклинивания подшипника вала при недо-

статочном смазывании или превышении частоты вращения;

деформация торцовой поверхности клапанов (вогнутая фор-

ма) при перегреве двигателя;

неравномерный износ головки клапана и седла при образова-

нии нагара на поверхности фаски клапана и седла;

трещины и глубокие раковины на седле и фаске клапана из-за

недостаточного охлаждения, плохого контакта с седлом (нагара,

большого клапанного зазора), удара в момент посадки, попада-

ния посторонних предметов, веществ через систему впуска, рабо-

ты двигателя на позднем зажигании и бедной смеси;

прогар клапана из-за перегрева при образовании нагара на ра-

бочих фасках седла и клапана (резко уменьшается теплоотвод от

головки клапана), а также при малом зазоре в приводе («зависа-

нии» клапана);

износ стержня клапана и втулки из-за неравномерного расшире-

ния стержня при неровном распределении температуры клапана;

скопление нагара на направляющих втулках из-за низкого ка-

чества масла (наличия загрязняющих веществ, малой вязкости и

плохих смазочных свойств).

14.3. Профилирование кулачков

Профиль кулачка для МГР должен обеспечивать максимальную

гидродинамическую эффективность клапанной щели при прием-

лемых динамических нагрузках на элементы привода клапана.

С точки зрения получения эффективного газообмена желатель-

но иметь мгновенное открытие клапана, постоянное максималь-

ное пропускное сечение и мгновенное его закрытие. Однако это

приводит к возникновению в механической системе бесконечно

больших ускорений в начале и в конце подъема и, следовательно,

динамических нагрузок.

Высокие динамические нагрузки на элементы привода клапа-

на могут вызывать большие значения контактных напряжений в

сочленениях деталей МГР, интенсивные упругие колебания в си-

стеме механизма. Последние могут приводить к существенным

искажениям закона движения клапана по сравнению с

задавав-

1ым

профилем кулачка. В предельном случае наличие упругих ко-

209

лебаний может привести к потере контакта между элементами

МГР — нарушению (разрыву) кинематической связи.

Влияние профиля кулачка на уровень гидравлических потерь и

динамическую

нагруженность

элементов привода достаточно хо-

рошо изучено.

Для повышения наполнения суммарная площадь одноименных

горловин в цилиндре должна быть максимально большой. Тогда

при постоянном расходе скорость газов в них будет меньше. Одна-

ко эта величина ограничена диаметром цилиндра, типом камеры

сгорания, габаритами каналов в головке и необходимостью раз-

мещения в ней других деталей двигателя (свечей и форсунок, рас-

пределительного вала, каналов для циркуляции охлаждающей

жидкости). Достаточность проходных сечений оценивают по ско-

ростям в сечении горловины клапана, в проходном сечении по

фаске впускного клапана, по среднему проходному сечению кла-

панной щели. Последняя зависит от параметра

«время—сечение»,

которое определяется законом перемещения клапана.

Кулачки профилируют в соответствии с заданным законом об-

разования профиля или с выбранным законом движения клапана

или толкателя.

Первый метод позволяет получить профили сравнительно тех-

нологичных кулачков, однако при этом сложно добиться необхо-

димых параметров кинематики толкателя, вследствие чего не в

должной мере обеспечивается оптимальное сочетание параметра

«время—сечение»

и сил инерции МГР. Профиль кулачка при этом

образуется системой сопряженных между собой дуг окружностей

различных радиусов и кривизны. С использованием данного мето-

да профилируют выпуклые, вогнутые и тангенциальные кулачки.

Кулачки выпуклого профиля могут использоваться с любым ти-

пом

толкателей,

а вогнутый и тангенциальный — только в паре с

роликовым толкателем.

Второй метод не накладывает ограничения на закон образования

профиля кулачка, вследствие чего обеспечивает большие возможно-

сти по оптимизации показателей МГР. Спрофилированные этим ме-

тодом кулачки по параметру

«время—сечение»

не уступают, а в ряде

случаев превосходят кулачки, сформированные по первому методу.

При этом они обеспечивают плавное и непрерывное изменение ус-

корения клапана,

что

способствует

снижению интенсивности

удар-

ных взаимодействий элементов в МГР и уменьшает влияние колеба-

ний привода механизма на кинематику клапана. По этому методу,

например, профилируются кулачки современных двигателей, назы-

ваемых безударными, например кулачки

Курца

и «полидайн». Однако

следует отметить, что кулачки такого профиля более сложны в про-

изводстве и, следовательно, более дороги.

В безударном кулачке Курца закон изменения ускорения ку-

лачка формируется последовательным набором кривых: частей

210

гармонических составляющих и параболы. Кулачок, спрофилиро-

ванный по методу Курца, не учитывает упругие деформации при-

вода клапанного механизма и обычно применяется в механизмах

с непосредственным приводом от кулачка на клапан.

Поскольку МГР является упругой системой с изменяемой во

времени конфигурацией и подвергающейся воздействию перио-

дически изменяющихся возбуждающих факторов, в ней возника-

ют упругие колебания.

Кулачки с приводом клапанного механизма через толкатель,

штангу и коромысло должны профилироваться таким образом,

чтобы закон движения толкателя обеспечивал коррекцию колеба-

ний привода и необходимые для этого параметры кинематики

клапана. В этом случае перемещение толкателя задается полино-

мом. Безударный кулачок, спрофилированный по методу «поли-

дайн», предполагает задание ускорения клапану с помощью по-

линомов. Однако такие кулачки хорошо работают в узком диапа-

зоне частот вращения.

Работы по совершенствованию эффективности процессов газо-

обмена ведутся в направлениях:

регулирования фаз газораспределения и высоты подъема кла-

панов в соответствии с режимом работы двигателя;

перехода от механического привода клапанов к гидравличес-

кому и электромагнитному.

Контрольные вопросы

1. Сформулируйте назначение и основные функции МГР.

2. Опишите условия работы и требования, предъявляемые к МГР.

3. Опишите возможные технические решения МГР и сравните их.

4. Перечислите основные детали МГР и их назначение при верхнем и

нижнем расположении распределительного вала.

5. Сравните возможные варианты привода распределительного вала

при его верхнем расположении.

6. Перечислите методы повышения долговечности деталей МГР.

7. Сравните методы профилирования кулачков МГР.

Глава 15

СМАЗОЧНАЯ СИСТЕМА

15.1.

Общие положения

Смазочная система должна обеспечивать надежную работу дви-

гателя путем непрерывной циркуляции через зазоры подвижных

сопряжений масла требуемого состояния и качества.

Основными

функциями

системы являются: снижение потерь энер-

гии на трение; уменьшение износа трущихся сопряжений; вынос

из зазоров трущихся сопряжений продуктов износа и их удаление

из масла; защита металлических поверхностей двигателя от кор-

розии; отвод образующейся при трении теплоты; герметизация

зазоров между деталями; охлаждение поршней форсированных

двигателей.

В ряде двигателей моторное масло применяется в качестве ра-

бочего тела для гидромуфт привода вентилятора и сервомоторов

системы регулирования.

В двигателе преобладает трение скольжения, которое подразде-

ляется на сухое, жидкостное, граничное и полужидкостное или

полусухое. В различных подвижных сопряжениях двигателя в зави-

симости от режима работы может создаваться тот или иной вид

трения.

В подшипниках коленчатого вала необходимо обеспечивать только

жидкостное трение. Масляный слой в них возникает за счет враще-

ния шейки вала, которая увлекает масло во вращательное движе-

ние. Попадая в постепенно уменьшающийся объем, масло стре-

мится вытекать во всех направлениях. Этому препятствуют силы

вязкости. В итоге в клиновидной части масляного слоя создается

гидродинамическое давление, которое отрывает шейку от вклады-

ша. В подшипниках коленчатого вала автотракторных двигателей

минимальная толщина масляного слоя должна быть не менее 5 мкм.

В других сочленениях могут быть и другие виды трения. Так, в

паре выпускной

клапан—направляющая

втулка трение близко к

полусухому, в паре поршневой палец—бобышки поршня — гра-

ничное или полужидкостное трение.

Масло может подаваться к трущимся сопряжениям разными

способами: под давлением из главной масляной магистрали; раз-

брызгиванием из специальных форсунок или подвижными деталя-

ми КШМ (за счет превращения в масляный туман масла, стекаю-

щего в картер); комбинированно, используя два первых способа.

Под давлением масло подается к коренным и шатунным под-

шипникам коленчатого вала, опорам распределительного вала,

212

сочленениям привода МГР, шестерням привода распределитель-

ного вала, топливному насосу высокого давления дизеля.

Разбрызгиванием масло подается на зеркало цилиндра из отвер-

стия в кривошипной головке шатуна. Также оно разбрызгивается

форсунками на днище поршня. Эти форсунки могут быть распо-

ложены в верхней головке шатуна или неподвижно в нижней ча-

сти цилиндра. В масляную полость поршня масло поступает через

специальную штангу.

15.2. Работа смазочной системы

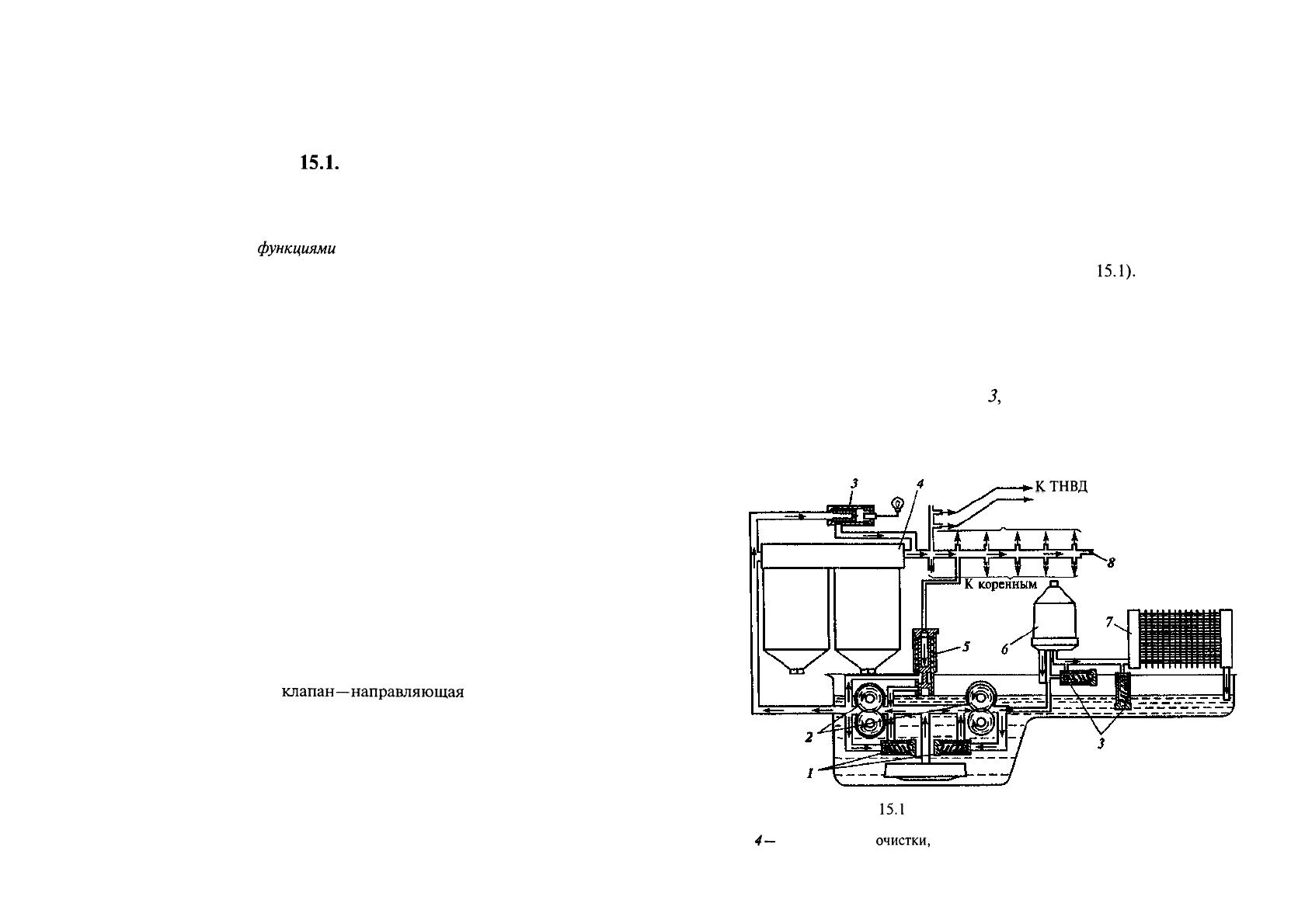

В основе работы различных смазочных систем двигателей ле-

жит одна и та же принципиальная схема (рис.

15.1).

Масло из под-

дона всасывается масляным насосом 2 через маслозаборник и на-

гнетается в главную масляную магистраль. Если давление в ней

выше требуемого, то открывается редукционный клапан 7, и масло

возвращается во впускную полость насоса. Затем масло пропуска-

ется через фильтр 4 грубой очистки. Если он окажется засорен-

ным, то об этой нештатной ситуации подается сигнал водителю и

откроется перепускной клапан

3,

а масло попадет, минуя фильтр,

в главную масляную магистраль 8, обычно расположенную в кар-

тере двигателя. Из нее масло поступает по каналам к высокона-

груженным трущимся парам двигателя, а также к вспомогатель-

ктнвд

К гидромуфте привода вентилятора

К подшипникам распре-

делительного вала

и шатунным

подшипникам

Рис.

15.1

Схема смазочной системы двигателя:

/ — редукционные клапаны, 2 — масляные насосы, 3 — перепускные клапаны;

4—

фильтр грубой

очистки,

5 — дифференциальный клапан, 6 — центрифуга;

7— масляный радиатор; 8 — главная масляная магистраль

213

ным

узлам и механизмам. При включении и выключении данных

узлов для стабилизации давления в системе

используются

специ-

альные клапаны. Для поддержания требуемого давления при боль-

шом диапазоне расхода масла, например при периодическом от-

боре масла для работы гидромуфты или сервисных гидромоторов,

применяется дифференциальный клапан 5. Часть масла от масля-

ного насоса поступает к фильтру тонкой очистки или к центри-

фуге 6. От дополнительной секции насоса масло может поступать

в радиатор 7. Температуру масла регулирует термостат, который

направляет масло для охлаждения через радиатор

(«большой»

круг)

или минуя его («малый» круг). При пуске холодного двигателя,

когда вязкость масла велика, клапан перепускает его мимо ради-

атора, что ускоряет прогрев двигателя и снижает потери на при-

вод масляного насоса. На случай засорения радиатора или фильт-

ра в схеме предусмотрены перепускные клапаны 3. В зависимости

от места размещения основного запаса масла смазочные системы

могут быть с мокрым или сухим картером. Последний использует-

ся на двигателях тяжелых транспортных средств, работающих на

пересеченной местности и вне дорог. Масло из поддона отбирает-

ся специальным насосом в масляный бак, где оно отстаивается и

масляным насосом подается в магистраль. Это позволяет исклю-

чить попадание в масло воздуха и уменьшить окисление масла.

15.3. Моторные масла

Масла, применяемые в автотракторных двигателях, должны

удовлетворять следующим

эксплутационным

требованиям: низ-

кая температура застывания, пологая вязкостно-температурная

характеристика, высокая степень физической и химической ста-

бильности, минимальное коррозионное воздействие на металлы,

отсутствие воды и механических примесей, токсичности и загряз-

нения окружающей среды.

В России масла классифицируют в соответствии с ГОСТ

17479.1-85,

например:

М6Б

Ь

М8Г

2

,

М4з/8В,,

М6з/10Г

2

.

В основе классифика-

ции — требуемая вязкость масла при температуре 100

°С.

Масла под-

разделяют на шесть групп. В каждой группе марка масла обозна-

чается буквами и цифрами. Буква М означает моторное масло. Пер-

вая цифра указывает класс вязкости масла при температуре 100

°С,

а при наличии дроби — код, характеризующий вязкость при тем-

пературе

-18

°С,

а в знаменателе — вязкость при 100 °С. Индекс

«з»

обозначает загущенное масло с вязкостными присадками. Последу-

ющие буквы Б, В, Г характеризуют степень

форсированности

дви-

гателя

(мало-,

средне- и высокофорсированные соответственно).

Масла для двигателей с искровым зажиганием имеют индекс

1,

а

для дизелей — индекс 2. При отсутствии индекса масло предназна-

чено для двигателей обоих типов.

214

15.4. Агрегаты смазочной системы

Масляный насос служит для подачи масла к трущимся парам. Он

приводится в действие от коленчатого или распределительного ва-

лов. В мощных двигателях для обеспечения более легкого пуска и

надежной работы после пуска масло нагнетается специальным мас-

лозакачивающим насосом с приводом от электродвигателя.

В автотракторных двигателях применяют насосы шестеренного

типа с внешним или внутренним зацеплением.

Для обеспечения требуемого давления масла в магистрали на

всех режимах работы в течение всего периода эксплуатации, учи-

тывая износ трущихся пар двигателя и насоса, действительную

подачу насоса задают с

двух-трехкратным

запасом.

Масляные фильтры используют для защиты подвижных сопря-

жений от абразивных частиц и других инородных включений.

Масляные фильтры задерживают частицы при прохождении

масла через щели или каналы фильтрующих поверхностей. Обыч-

но в смазочных системах используют фильтры грубой и тонкой

очистки. Фильтры грубой очистки задерживают частицы размером

более 50... 120 мкм. Используемые в них фильтрующие элементы

могут быть сетчатыми, пластинчато-щелевыми и ленточно-щеле-

выми.

Фильтры тонкой очистки задерживают частицы размером

более

40...50

мкм. Фильтрующие элементы в них могут быть из

бумаги, картона, тканей, хлопчатобумажной пряжи.

Применяют также

очистители,

которые удерживают частицы с

помощью силовых полей. Удаление частиц из масла под действием

центробежных сил осуществляется в центрифуге, которая может

приводиться во вращение от коленчатого вала или за счет энергии

потока очищаемого масла при вытекании его из специальных фор-

сунок. Последние могут быть с внешним гидравлическим реактив-

ным сопловым приводом и с внутренним активно-реактивным

приводом (бессопловые). Данные центрифуги компактны и надеж-

ны в эксплуатации. Частота вращения ротора центрифуги на номи-

нальном режиме работы двигателя достигает 6000

мин"

1

.

Комбинированная система очистки масла, как правило, вклю-

чает полнопоточный фильтр грубой очистки и фильтр тонкой

очистки или центрифугу с параллельным включением в систему.

Масляный радиатор является теплообменником и предназна-

чен для рассеивания теплоты, отводимой маслом от двигателя.

В смазочных системах двигателей всех грузовых и многих легковых

автомобилей имеется масляный радиатор. Применяют два типа

радиаторов:

жидкостно-масляный

и воздушно-масляный.

Воздушно-масляный

радиатор имеет меньшую массу, относи-

тельно простое и надежное устройство, позволяет получить боль-

ший температурный напор. В нем должен быть специальный пере-

пускной клапан для перепуска холодного масла, минуя радиатор.

215

Он регулируется на перепад давлений

0,15...0,2

МПа. По мере

прогрева двигателя вязкость масла уменьшается, и клапан авто-

матически закрывается.

По принципу действия такой радиатор не отличается от ради-

атора системы охлаждения.

Жидкостно-масляный

радиатор обеспечивает быстрый разогрев

масла после пуска двигателя и поддержание его температуры, близ-

кой к необходимой на каждом режиме работы двигателя. Радиатор

устанавливается в водяной рубашке блок-картера. Он состоит из

системы трубок, в которых циркулирует масло, и корпуса, в кото-

ром течет охлаждающая жидкость системы охлаждения двигателя.

Для интенсификации теплообмена трубки могут иметь оребрение.

Радиатор может быть включен в смазочную систему по одной

из следующих схем: последовательно в главную магистраль; па-

раллельно главной магистрали с подачей масла от основной сек-

ции насоса; параллельно главной магистрали с подачей масла от

дополнительной секции насоса. Наиболее распространена послед-

няя схема. В этом случае масляный радиатор не влияет на давление

в главной магистрали, а количество масла, поступающего в ради-

атор, не зависит от изношенности двигателя и насоса. Однако та-

кая схема требует дополнительной секции в насосе.

Контрольные вопросы

1. Сформулируйте назначение и основные функции системы смазы-

вания.

2 Укажите назначение основных элементов системы смазывания дви-

гателя.

3. Расскажите о работе системы смазывания.

4. Какими свойствами должны обладать моторные масла?

5. К чему приводят переохлаждение и перегрев двигателя?

Глава 16

СИСТЕМА ОХЛАЖДЕНИЯ

16.1. Общие положения

Система охлаждения предназначена для обеспечения оптималь-

ного и стабильного теплового состояния двигателя на любом ре-

жиме его работы путем принудительного отвода теплоты от его

деталей. Нарушение теплового режима работы двигателя негатив-

но сказывается на работе всех его систем и механизмов.

При переохлаждении двигателя растут потери на трение из-за

повышения вязкости масла и интенсивность износа, ухудшается

смесеобразование и сгорание, повышается выброс углеводородов,

увеличиваются тепловые потери в стенки цилиндра, конденсация

паров воды в картере усиливает коррозионный износ деталей.

При перегреве двигателя снижается вязкость масла и растут по-

тери на трение, снижается прочность материалов, растут темпе-

ратурные напряжения и деформации деталей, вызывая их короб-

ление и выбирая зазоры в подвижных сочленениях, уменьшается

массовое наполнение, а в двигателях с искровым зажиганием также

возрастает вероятность детонации.

К системе охлаждения предъявляются следующие требования:

автоматическое поддержание температурного режима двигателя,

независимо от режима его работы и внешних условий; быстрый

прогрев двигателя до рабочих режимов; длительное сохранение

температуры двигателя после его остановки; малые энергетиче-

ские затраты, связанные с приводом элементов системы охлаж-

дения; небольшие масса и габариты при приемлемой стоимости

производства и эксплуатации.

В зависимости от вида теплоносителя, с помощью которого

осуществляется отвод теплоты от двигателя, различают жидкост-

ные и воздушные системы охлаждения.

16.2. Жидкостная система охлаждения

В автотракторных двигателях применяют жидкостные системы

закрытого типа с принудительной циркуляцией охлаждающего

теплоносителя.

Она состоит из жидкостного и воздушного трактов.

Жидкостный тракт системы включает: рубашку 6 (рис.

16.1)

ох-

лаждения блока цилиндров, термостат 3, радиатор

/,

жидкостный

насос 7, расширительный бачок 4 и трубопроводы. Воздушный

тракт системы состоит из радиатора

1,

вентилятора 8 и направ-

ляющих элементов тракта.

217

3 4

Рис.

16.1.

Схема системы охлаждения:

1 — радиатор, 2 — паровоздушная трубка;

J — термостат; 4 — расширительный ба-

чок; 5 ~ пробка расширительного бачка;

6—

рубашка охлаждения блока цилиндров,

7—

насос; 8 — вентилятор; 9 — обводной

трубопровод

Закрытая система сообща-

ется с атмосферой при боль-

шой разности давлений с по-

мощью специальных клапа-

нов. Такая система позволя-

ет поднять давление в сис-

теме и температуру кипения

охлаждающей жидкости и,

тем самым, повысить рабо-

чую температуру жидкости,

что дает возможность умень-

шить габариты радиатора.

Регулирование температу-

ры охлаждающей жидкости

осуществляется изменением

массового расхода горячего и

холодного теплоносителей,

циркулирующих в жидко-

стном и воздушном трактах системы. В жидкостном тракте роль

регуляторов выполняют жидкостный насос и термостат. Послед-

ний организует циркуляцию охлаждающей жидкости по «боль-

шому» кругу через радиатор (наиболее интенсивное охлаждение),

по «малому» кругу через обводной трубопровод 9, минуя радиа-

тор, или частично по одному и другому

кругу

в зависимости от

степени открытия регулирующего элемента.

Расход охлаждающего воздуха зависит от скорости движения

транспортного средства и, следовательно, частоты вращения ко-

ленчатого вала, а также от скорости воздуха, создаваемой

вен-

тилятором. Варьирование расхода воздуха при приводе вентиля-

тора от коленчатого вала осуществляется с помощью гидравли-

ческой или электромагнитной муфты, изменяющей частоту его

вращения. Все большее применение находят системы с автоном-

ным электрическим приводом вентилятора и позиционным ре-

гулированием его производительности. Изменять расход воздуха

также можно варьированием аэродинамического сопротивления

воздушного тракта с помощью жалюзи, установленных перед ра-

диатором.

В качестве охлаждающей жидкости используют

тосол

—-

раствор

этиленгликоля

в воде с добавлением присадок. В отличие от воды,

он обеспечивает надежную работу двигателя при низких темпера-

турах и не вызывает разрушения системы.

Увеличить теплопередачу в системе можно повышением тем-

пературного перепада между теплоносителями, увеличением ско-

рости движения теплоносителей, совершенствованием конструк-

ции радиатора в целях создания больших

теплорассеивающих

по-

верхностей или усиления турбулизации теплоносителей.

218

Жидкость

Воздух Воздух

Воздух

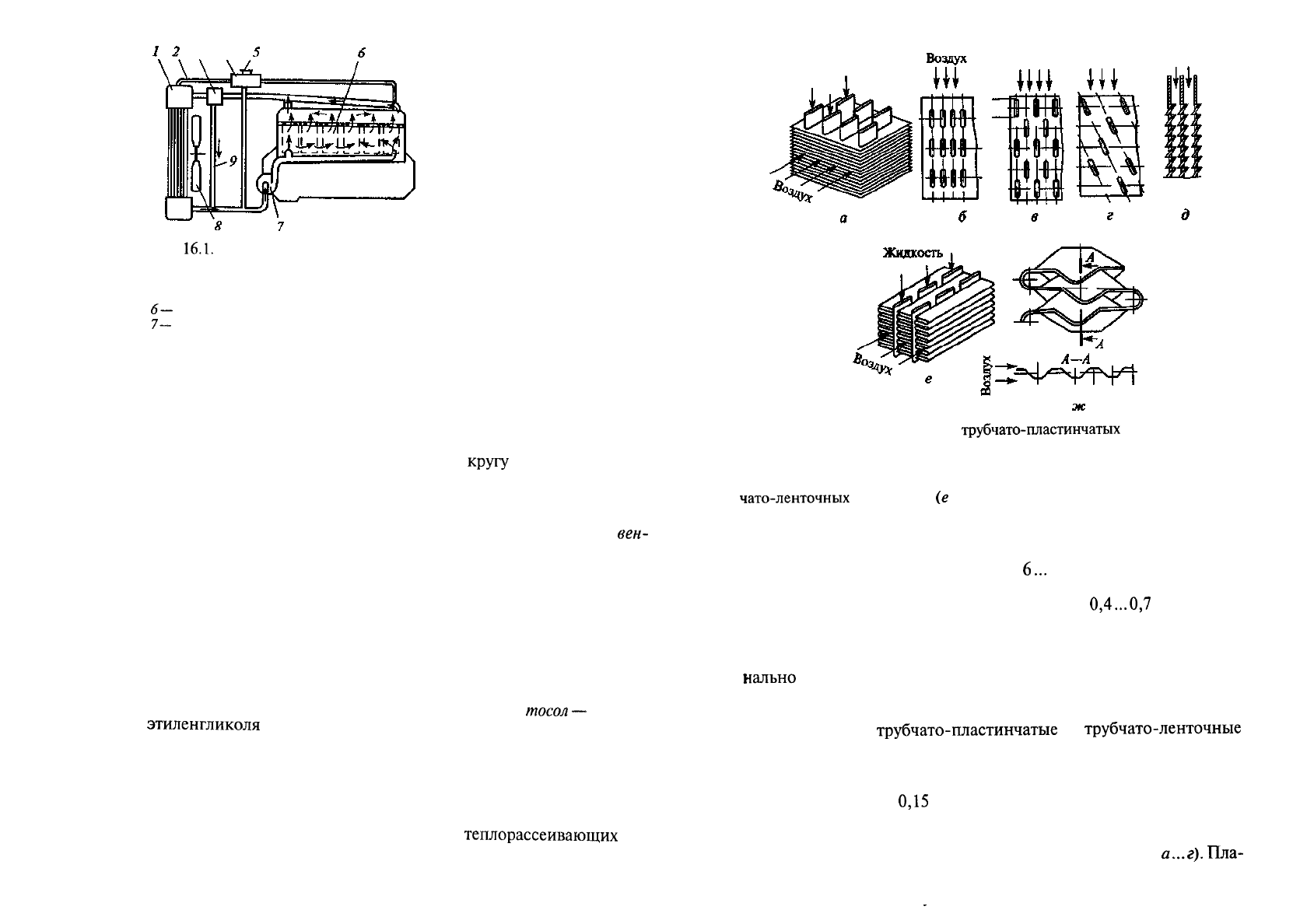

Рис. 16.2. Решетки охлаждения

трубчато-пластинчатых

радиаторов (а —

принципиальная схема; б — рядное расположение трубок; в — шахматное

расположение; г — шахматное расположение под утлом к воздушному

потоку; д — охлаждающая пластина с отогнутыми просечками) и труб-

чато-ленточных

радиаторов

(е

— принципиальная схема; ж — охлажда-

ющая лента)

Скорость воздуха перед фронтом радиатора автомобиля, со-

здаваемая вентилятором, составляет

6...

18 м/с, а при движении

автомобиля увеличивается в зависимости от его скорости. Ско-

рость охлаждающей жидкости в радиаторе —

0,4...0,7

м/с.

Однако следует учитывать, что при повышении рассматривае-

мых скоростей и турбулизации гидравлические потери и затраты

на привод вентилятора и жидкостного насоса растут пропорцио-

нально

квадрату скорости.

Радиатор является теплообменником, объединяющим два кон-

тура системы охлаждения. В автотракторных двигателях в основ-

ном применяют

трубчато-пластинчатые

и

трубчато-ленточные

решетки радиаторов.

При изготовлении радиаторов для прохода охлаждающей жид-

кости применяют шовные или цельнотянутые трубки из латунной

ленты толщиной до

0,15

мм.

В трубчато-пластинчатых радиаторах охлаждающие трубки рас-

полагают по отношению к потоку воздуха в ряд, в шахматном

порядке или в шахматном порядке под углом (рис. 16.2,

а...г).

Пла-

219