Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование

Подождите немного. Документ загружается.

Раздел L КРИВОШИПНЫЕ ПРЕССЫ

2.4.

Проектирование исполнительных механизмов

вытяжных прессов двойного действия

При проектировании вытяжного пресса двойного действия необходимо раз-

работать геометрию главного исполнительного механизма и исполнительного

механизма прижима.

Синтез главного исполнительного механизма выполняют так же, как и для

кривошипно-ползунного механизма, по заданному в ГОСТе полному ходу внут-

реннего ползуна

S

max

вн

и отношению X.

Исходными данными для геометрического синтеза исполнительного меха-

низма прижима являются угол выстаивания наружного ползуна

ос

ВЬ1СТ

и его полный

ход

S

max

нар

и отход от крайнего нижнего положения в период выстаивания

AS

mp

.

Угол выстаивания в современных вытяжных прессах не превышает 100... 110°.

Увеличение его сверх указанных значений нежелательно в связи с уменьшением

времени на выталкивание изделия после отхода наружного ползуна.

Полный ход наружного ползуна указан в ГОСТе. Расчетное значение отхода

наружного ползуна от крайнего нижнего положения в период выстаивания

А^нар

=

0,03...0,05 мм. Фактический отход, учитывая упругие деформации и кон-

тактные зазоры между элементами конструкции пресса, может превосходить

расчетное значение.

Чтобы не сужать возможности конструктора при проектировании привода,

не рекомендуется заранее задавать угол опережения. Поэтому в современных

конструкциях вытяжных прессов двойного действия угол опережения лежит

в очень широких пределах - от 25 до 50°.

Прежде чем синтезировать исполнительный механизм прижима, конструк-

тор обязан определить:

1) размеры элементов передаточного механизма и расположение привода в

траверсе пресса;

2) положение стяжных болтов;

3) места подвески прижимного ползуна.

Решение указанных вопросов позволяет установить координаты центров дуг,

описываемых при качании промежуточных рычагов механизма прижима.

Не менее важным является предварительное задание характера движения

рычагов колена, на котором подвешен ползун, в период вытяжного хода внут-

реннего ползуна. Схема, в которой верхний рычаг переходит во время вытяжки

через линию ОА, является предпочтительной по двум причинам: во-первых, пе-

реход через линию ОА позволяет уменьшить размеры звеньев механизма, обес-

печивая достаточно большое время выстаивания (по аналогии с чеканочным

прессом), и, во-вторых, все ошибки изготовления механизма не влияют на

А5

нар

и, следовательно, на работу пресса.

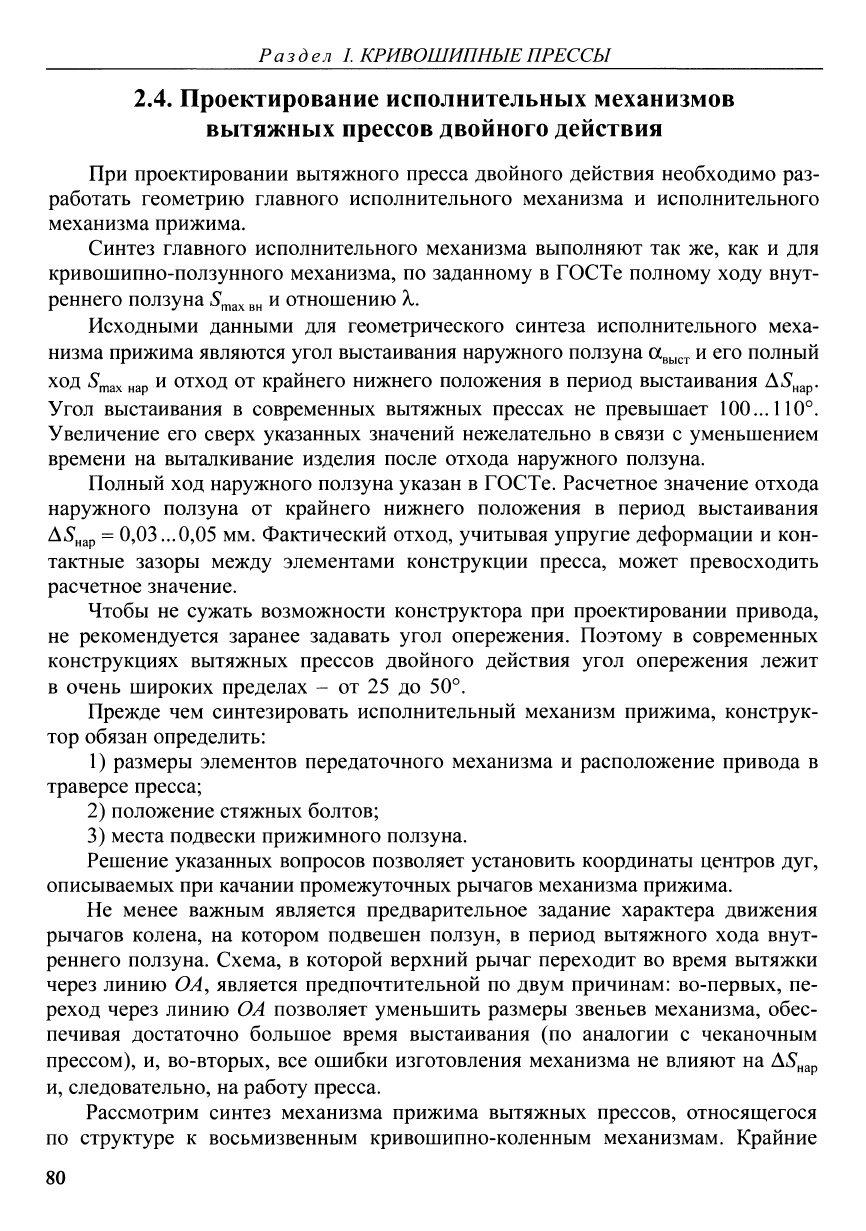

Рассмотрим синтез механизма прижима вытяжных прессов, относящегося

по структуре к восьмизвенным кривошипно-коленным механизмам. Крайние

80

Глава 2.

Кинематические свойства

и

проектирование исполнительных механизмов

а б

Рис.

2.8. Кинематические схемы прижимного ползуна с восьмизвенным кривошипно-

коленным механизмом:

а -

крайние

положения

механизма;

6

- схема движения колена

с

переходом линии О А

положения механизма показаны на рис. 2.8, а. Конструктивно заданы размеры OD

и AD (подвеска наружного ползуна), координаты GM и ОМ двуплечего рычага

FGH

относительно точки О (размещение привода в траверсе). Необходимо опре-

делить длины плеч рычагов ОКБ и FGH, шатуна В

А,

тяги EF

и

серьги НК.

Решение будем вести совмещением графического и аналитического методов.

Из условия расположения рычагов ОВ и В А на одной прямой в период вы-

тяжки имеем О А = \IOD

2

+AD

2

. Для современных вытяжных прессов с плун-

жерной подвеской ползуна отношение Х

=

ОВ/ВА

=

0,6...0,7; для прессов без

плунжеров X = 0,25...0,40. Тем самым при известных ОА = ОВ + ВА и X оказы-

ваются установленными длины ОВ и ВА.

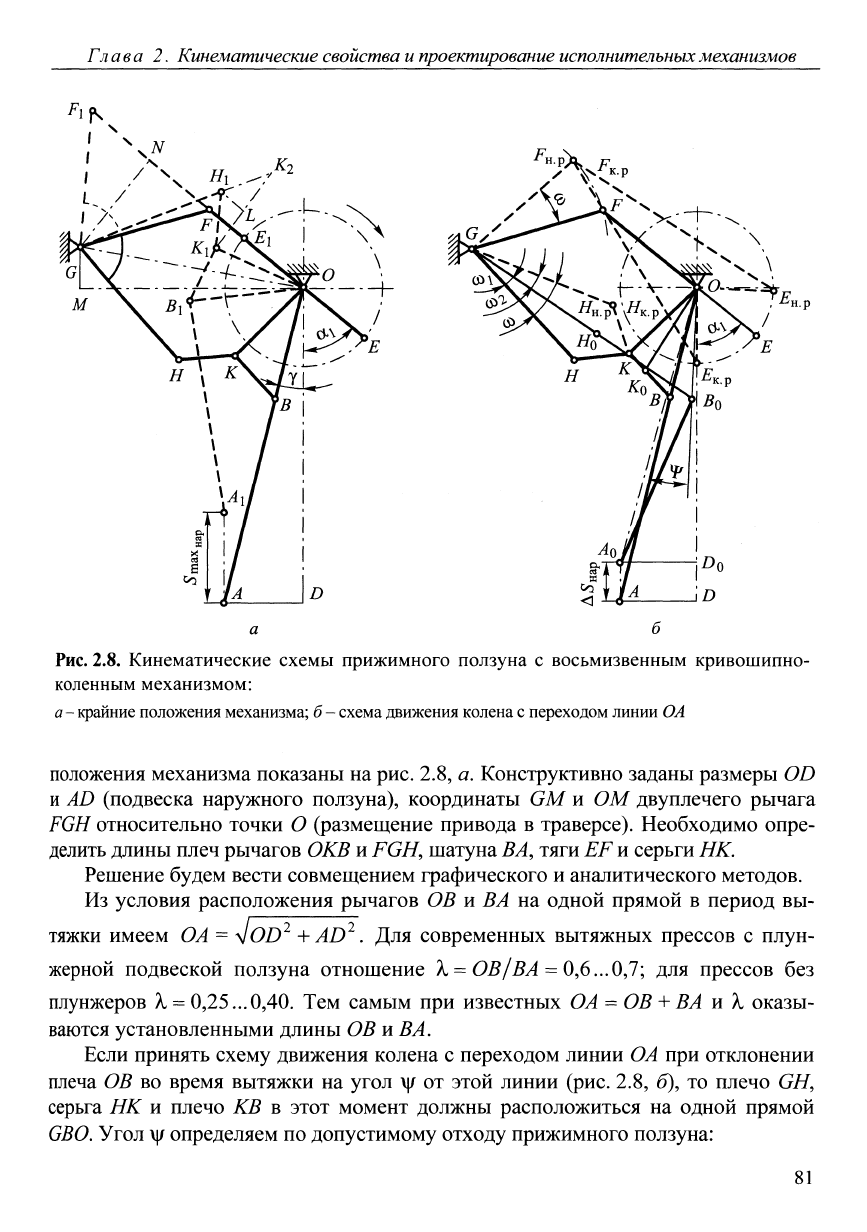

Если принять схему движения колена с переходом линии ОА при отклонении

плеча ОВ во время вытяжки на угол \[/ от этой линии (рис. 2.8, б), то плечо GH,

серьга НК и плечо KB в этот момент должны расположиться на одной прямой

GBO.

Угол \|/ определяем по допустимому отходу прижимного ползуна:

81

Раздел I.

КРИВОШИПНЫЕ ПРЕССЫ

y

=

y-(ZA

0

OD

0

-ZA

0

OB

0

); (2.32)

tgy = AD IOD; (2.33)

tg ZA

0

OD

0

=AoD

0

/OD

0

; (2.34)

co

S

ZA

0

OB

0

=

A

°°

2+OB2

°-

A

°

B2

°. (2.35)

0

° 2A

0

OOB

0

Определим положение точки В

0

в момент максимального отхода прижимно-

го ползуна. По условию на прямой, соединяющей точки G и 5

0

, располагаются

GH

0

=

GH, Н

0

К

0

=

НК и

К

0

В

0

=

КВ. Силовой анализ показывает, что наиболее

благоприятное распределение сил в звеньях механизма при прижиме имеет мес-

то при расположении плеч ОК и KB под прямым углом. Следовательно, перпен-

дикуляр, опущенный из точки О на прямую GB

0

, в точке К

0

определит искомые

длины ОК

0

=

ОКи

К

0

В

0

=

КВ.

Уточненные числовые значения длин ОК и KB находим аналитически из ре-

шения треугольника GOB

0

:

KB =

K

0

B

0

=

GB

0

- GK

0

; (2.36)

GB

0

=

^GO

2

+OB* -2OB

0

GO

cos

ZGOB

0

; (2.37)

ZGOB

Q

=

90° - (y-\|/) + Z GOM; tg ZGOM=GM/OM; (2.38)

GK

0

=

GO cos Z

OGB

0

;

(2.39)

cosZOCTo

= OO^GBl-OBl

0

2GOGB

0

OK

0

=

OK=GO sin Z OGB

0

. (2.41)

В крайних положениях четырехзвенника GFEO кривошип DE и тяга EF рас-

положены на одной прямой под углом щ к вертикали OD, а точка F плеча FG при

переходе из одного крайнего положения в другое должна описать дугу с хордой

FF

X

=

20Е

=

S

max

ш

=

2R (см. рис. 2.8, а). Из этих условий легко определить GF

и EF: достаточно провести через точку О прямую под углом а

х

к вертикали, опус-

тить из точки G на эту прямую перпендикуляр GN, делящий угол качания рычага

FGH, и в обе стороны от точки N отложить отрезки, равные ОЕ

=

R. Это установит

положение точек F

и

F

}

и, следовательно, размеры GF

=

GF

X

и EF =

E

X

F

X

.

Поскольку угол oq не входит в число заданных величин, единственным оп-

ределяющим условием является равенство углов качания нижнего плеча у рыча-

га FGH -

СО!

=

о>2

= со/2 за время поворота кривошипа ОЕ от угла ос

р н

(начало

82

Глава 2.

Кинематические свойства

и

проектирование исполнительных механизмов

вытяжки) до а, и от него до а

р к

= 0 (конец вытяжки). Указанное будет выполне-

но,

если совпадут засечки на дуге FF

p н

, сделанные из точек Е

рн

и Е

рк

радиусом,

равным длине тяги EF (см. рис. 2.8, б).

Графическое решение повторяем несколько раз, изменяя положения пря-

мой £F,, пока не найдем оптимальные размеры четырехзвенника GFEO, т. е.

такие размеры, которые обеспечивают заданную схему движения колена под-

вески наружного ползуна в период вытяжки при повороте ведущего кри-

вошипа на угол а = а

р

. Заметим, что угол а

х

> а

р

/2 и обычно, если а

р

=

75...

80°,

а, =40...42°.

Из этого же условия устанавливаем угол раствора рычага FGH. Когда на-

ружный ползун находится в крайнем нижнем положении, верхнее плечо рычага

направлено по GF, луч нижнего плеча в этот момент должен отклониться от

прямой GB

0

на угол со, = со/2, где со - угол качания рычага FGH при повороте

кривошипа на углы (ос

р н

- а

{

) или ос,.

Для определения размеров плеча GH рычага FGH и серьги НК рассмотрим

положение механизма при подъеме наружного ползуна в крайнее верхнее поло-

жение, когда точка А перемещается в точку А

{

, а рычаг ОКБ - в положение

ОК

х

В

х

.

Плечи рычага FGH повернутся на угол ZFGF

X

, причем положение и раз-

меры плеча FG уже определены, а для нижнего плеча известно только, что на-

правлено оно по прямой GH

{

и что GK

0

= GH

0

+ HJC

=

GH + НК. Поэтому на

луче

GH

X

сделаем засечку радиусом GK

2

= GK

0

. Соединим точку К

]9

положение

которой известно, с точкой К

2

и из середины отрезка К

Х

К

2

проведем перпенди-

куляр до пересечения с лучом, по которому направлено нижнее плечо рычага

FGH.

Указанное пересечение определит положение точки Я

1?

и, следовательно,

плечо GH

=

GH^ а серьга НК

=

Н

]

К

]

.

Уточненные числовые значения искомых линейных и угловых величин, как и

прежде, можно определить аналитически из решения соответствующих треуголь-

ников, положения и размеры которых определены в ходе графического решения.

2.5. Проектирование кулачкового механизма

кривошипных прессов

Установлено, что на заводах прессы-автоматы нередко работают с меньшей

производительностью, чем указано в их паспортных данных. Это объясняется

чрезмерными динамическими нагрузками, возникающими в механизмах при ра-

боте с таким числом ходов, разбалтыванием механизмов и необходимостью час-

той наладки пресса. Следовательно, дефекты машины заложены в ее конструк-

ции - в неправильно спроектированных кулачковых механизмах.

Исходными данными для проектирования кулачкового механизма являются:

циклограмма, соответствующая данной технологической последовательности;

83

Раздел L КРИВОШИПНЫЕ ПРЕССЫ

И

h*-*H

7777Л

Ш

i

а

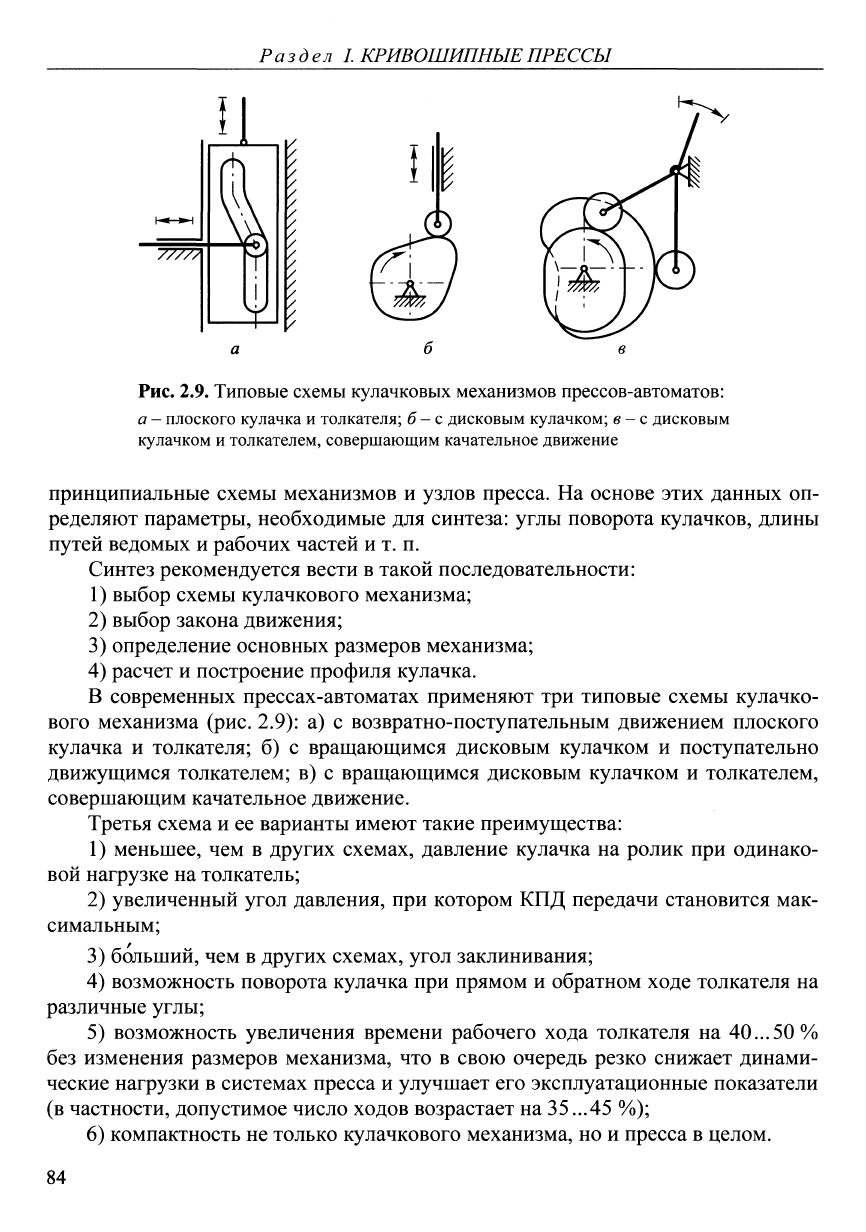

Рис. 2.9. Типовые схемы кулачковых механизмов прессов-автоматов:

а - плоского кулачка и толкателя;

б

-

с

дисковым кулачком; в -

с

дисковым

кулачком

и

толкателем, совершающим качательное движение

принципиальные схемы механизмов и узлов пресса. На основе этих данных оп-

ределяют параметры, необходимые для синтеза: углы поворота кулачков, длины

путей ведомых и рабочих частей и т. п.

Синтез рекомендуется вести в такой последовательности:

1) выбор схемы кулачкового механизма;

2) выбор закона движения;

3) определение основных размеров механизма;

4) расчет и построение профиля кулачка.

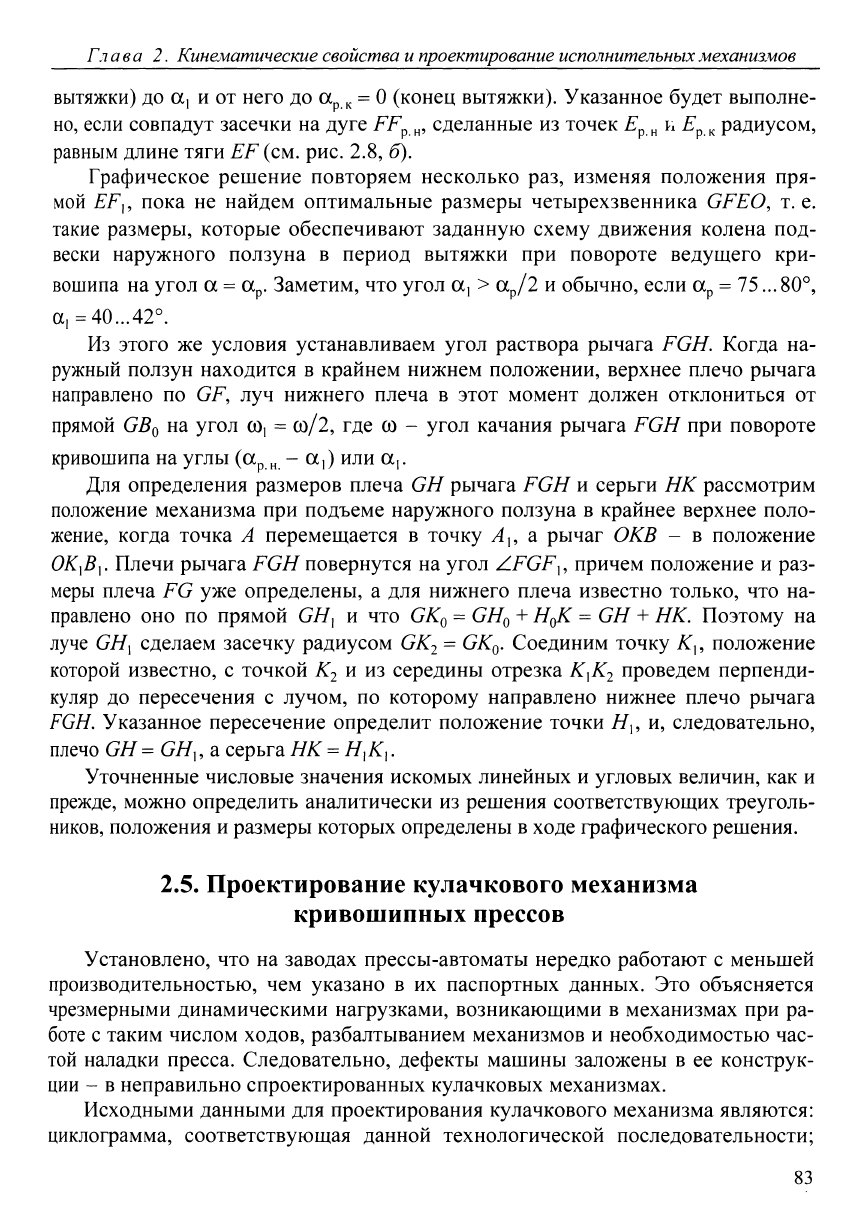

В современных прессах-автоматах применяют три типовые схемы кулачко-

вого механизма (рис. 2.9): а) с возвратно-поступательным движением плоского

кулачка и толкателя; б) с вращающимся дисковым кулачком и поступательно

движущимся толкателем; в) с вращающимся дисковым кулачком и толкателем,

совершающим качательное движение.

Третья схема и ее варианты имеют такие преимущества:

1) меньшее, чем в других схемах, давление кулачка на ролик при одинако-

вой нагрузке на толкатель;

2) увеличенный угол давления, при котором КПД передачи становится мак-

симальным;

3) больший, чем в других схемах, угол заклинивания;

4) возможность поворота кулачка при прямом и обратном ходе толкателя на

различные углы;

5) возможность увеличения времени рабочего хода толкателя на 40...50%

без изменения размеров механизма, что в свою очередь резко снижает динами-

ческие нагрузки в системах пресса и улучшает его эксплуатационные показатели

(в частности, допустимое число ходов возрастает на 35 ...45 %);

6) компактность не только кулачкового механизма, но и пресса в целом.

84

Глава 3. Силовой расчет

и

условие прочности кривошипных прессов

Анализ работы кулачковых механизмов показывает, что плавность их работы

гарантируется лучше всего при синтезе кулачков по синусоидальному закону

движения толкателя. Опытным путем установлено, что число ходов таких прес-

сов-автоматов возрастает на 15...20 % по сравнению с автоматами, кулачки кото-

рых спроектированы по закону постоянного ускорения.

Расчет основных размеров кулачкового механизма и построение геометричес-

кого профиля кулачков ведут обычными методами теории механизмов и машин.

Глава 3. СИЛОВОЙ РАСЧЕТ И УСЛОВИЕ

ПРОЧНОСТИ КРИВОШИПНЫХ ПРЕССОВ

3.1.

Основы силового расчета

Для расчета энергетических параметров, а также прочности деталей и узлов

кривошипного пресса необходимо знать силы, действующие на звенья механиз-

мов пресса; реакции в кинематических парах механизмов пресса и крутящие

моменты, приложенные к ведущим звеньям механизмов пресса.

Основным параметром для расчета кривошипного пресса является деформи-

рующая сила P

D

, прикладываемая к заготовке в процессе ее обработки. Деформи-

рующую силу устанавливают на основе теоретического анализа пластического

деформирования заготовки в процессе технологической операции. Значение P

D

зависит от размеров заготовки, схемы деформирования, механических характерис-

тик обрабатываемого материала, однако оно не должно превышать установленно-

го в ГОСТе номинального усилия Р

ном

, т. е. P

D

<

Р

ном

. Поэтому при расчете

деформирующую силу принимают равной номинальному усилию пресса, прило-

женной со стороны рабочего инструмента по оси пресса и сосредоточенной.

Кроме того, на заготовку могут действовать силы тяжести отдельных звеньев

исполнительных механизмов; силы трения, возникающие на движущихся кон-

тактных поверхностях; силы упругости пружин, силы инерции и др.

Силу тяжести звена определяют умножением плотности материала звена

на его объем.

Силы трения в кинематических парах могут быть рассчитаны только после

определения удельных нагрузок в кинематических парах и выбора значений

коэффициента трения, соответствующих условиям работы этих пар.

Силы инерции находят по заданным массам и моментам инерции звеньев,

а также по ускорениям, полученным из кинематического анализа.

В современной теории кривошипных прессов существует два подхода при

определении реакций в опорах главного исполнительного механизма. Первый из

них приводит к достаточно простому решению задачи о крутящем моменте. Глав-

ные допущения при этом следующие: в расчетной схеме кривошипный вал заме-

85

Раздел I. КРИВОШИПНЫЕ ПРЕССЫ

няют балкой, лежащей на опорах, а фактические внешние силы и реакции - со-

средоточенными нагрузками, приложенными по центру соответствующих цапф.

Теоретические расчеты и экспериментальная проверка показывают, что потеря

точности при определении крутящего момента в связи с этими допущениями не-

значительная. В этом же решении устанавливают соотношения между вертикаль-

ными и горизонтальными составляющими внешних сил и реакций в опорах.

Однако указанные допущения неприемлемы для расчета внутренних сил и напря-

жений в материале ведущего вала.

Расчетные схемы при втором решении построены на следующих допущени-

ях: кривошипный вал заменяют балкой на упругом основании, а фактические

внешние силы и реакции - удельными силами, изменяющимися по длине цапфы

по определенному закону. При этом точное или приближенное решение связано

с тем, учитываются ли обе координатные составляющие сил и реакций или толь-

ко одна из них.

По характеру силовых условий работы главного исполнительного механиз-

ма можно выделить следующие типы конструктивных схем кривошипного при-

вода в современных прессах.

1.

Одностоечные кривошипные прессы:

а) кривошипный вал с маховиком и клиноременным приводом;

б) кривошипный вал с зубчатым приводом и маховиком на приемном валу.

2.

Двухстоечные однокривошипные прессы:

а) одноколенчатый вал с маховиком и односторонним клиноременным при-

водом;

б) одноколенчатый (эксцентриковый) вал с односторонним зубчатым при-

водом и маховиком на приемном валу;

в) одноколенчатый (эксцентриковый) вал с двусторонним зубчатым при-

водом и маховиком на приемном валу;

г) одноколенчатый вал с двусторонним межопорным зубчатым приводом

и маховиком на приемном валу;

д) привод с шестерней-эксцентриком на бугельной оси.

3.

Двухстоечные двухкривошипные прессы:

а) двухколенчатый двухопорный вал с двусторонним зубчатым приводом

и маховиком на приемном валу;

б) привод с двумя шестернями-эксцентриками на бугельных осях.

4.

Двухстоечные четырехкривошипные прессы: привод с четырьмя шестер-

нями-эксцентриками на бугельных осях.

Различие в силовых условиях работы одно- и двухстоечных однокривошип-

ных прессов возникает в результате того, что нагрузки по отношению к опорам

расположены у них неодинаково.

Различие в силовых условиях работы прессов с расположением маховика на

кривошипном и приемном валах объясняется неодинаковым окружным усили-

ем,

действующим на маховик (зубчатое колесо кривошипного вала). В первом

86

Глава 3.

Силовой

расчет

и

условие прочности кривошипных прессов

случае оно определяется только мощностью электродвигателя и передаваемым

от него моментом. Возросшее сопротивление деформированию заготовки прео-

долевается за счет отдачи накопленной энергии маховика. Во втором случае

торможение воспринимается малой шестерней и передается в виде возросшего

момента на зубчатое колесо кривошипного вала.

Изменения в расчетной схеме для двустороннего привода связаны с тем, что

крутящий момент подается на обе стороны вала. В приводе с шестернями-

эксцентриками бугельная ось разгружена от крутящего момента.

Условия работы отдельных элементов привода в многокривошипных прес-

сах не идентичны в связи с неравномерным распределением нагрузки на каждый

кривошип. Причинами такого распределения могут быть неточности изготовле-

ния деталей пресса и монтажа, а также несимметричное приложение нагрузки

при деформации (несовпадение центра давления штампа с осью ползуна). Все

это усложняет расчет многокривошипных прессов. Упрощение задачи состоит в

том, что нагрузку на отдельный элемент условно принимают равной половине

максимально допустимой в двухкривошипных и четверти ее - в четырехкриво-

шипных прессах. Дальнейшее решение для отдельного элемента привода много-

кривошипных прессов аналогично силовому расчету однокривошипных прессов

по заданной конструктивной схеме, но с введением соответствующих поправок,

учитывающих неравномерность в распределении нагрузки.

Возможность упрощения силового расчета ГКМ основана на том, что даже

при неправильной укладке заготовки между матрицами сила, воздействующая

на коленчатый вал со стороны зажимного механизма, во много раз меньше уси-

лия на главном ползуне. Поэтому при расчете ГКМ главный вал рассматривают

как одноколенчатый на двух опорах.

3.2. Расчет сил и крутящего момента

в кривошипно-ползунном механизме

Силы. В качестве типового примера рассмотрим силы, действующие в вер-

тикальном двухстоечном однокривошипном прессе с расположением маховика

на приемном валу.

Одноколенчатый вал подвергается действию силы Р

АВ

и силы Т

ш

, передаю-

щий крутящий момент М

к

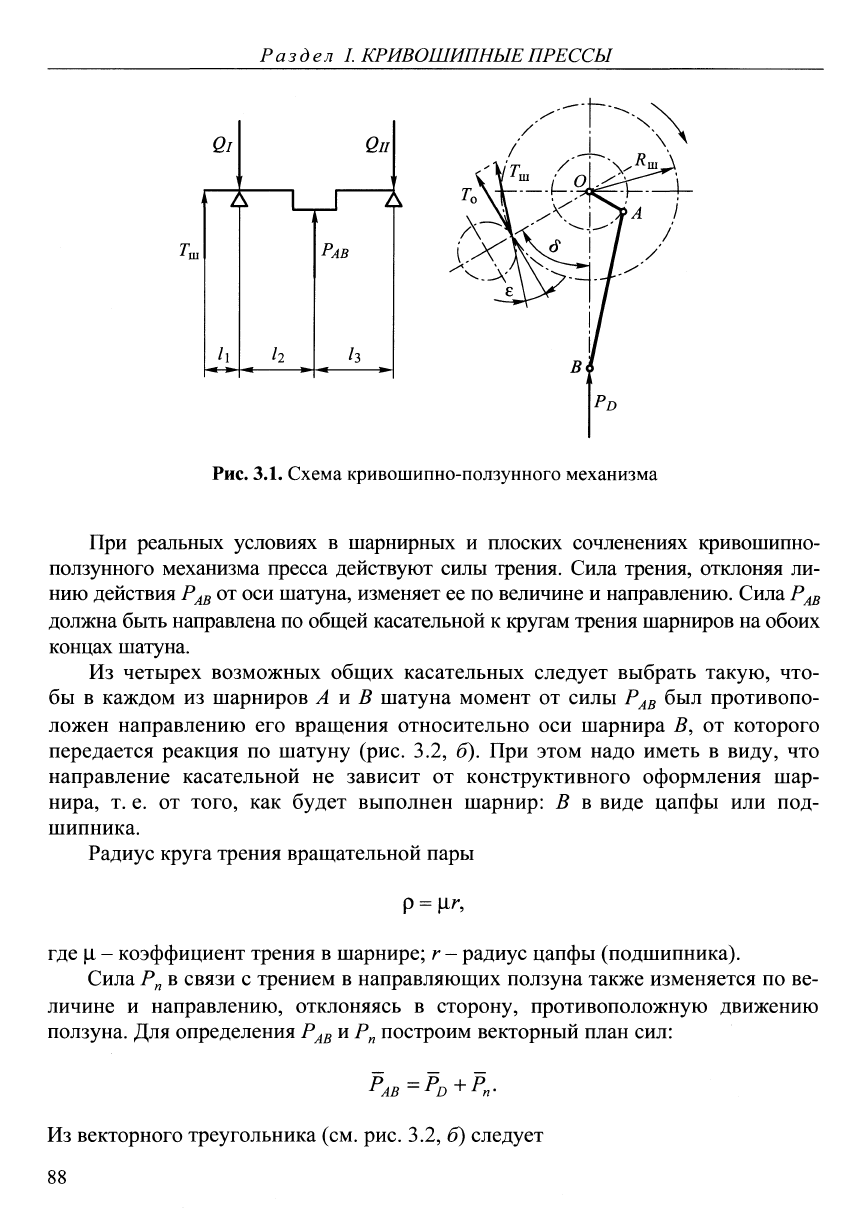

на зуб колеса (рис. 3.1).

При идеальных условиях работы механизма, когда трение в парах отсут-

ствует, т. е. коэффициент трения

JLL

= 0, сила Р

А

И

В

направлена по оси шатуна

(рис.

3.2, а) и определяется выражением

На направляющие действует сила

87

Раздел I.

КРИВОШИПНЫЕ ПРЕССЫ

Рис.

3.1.

Схема кривошипно-ползунного механизма

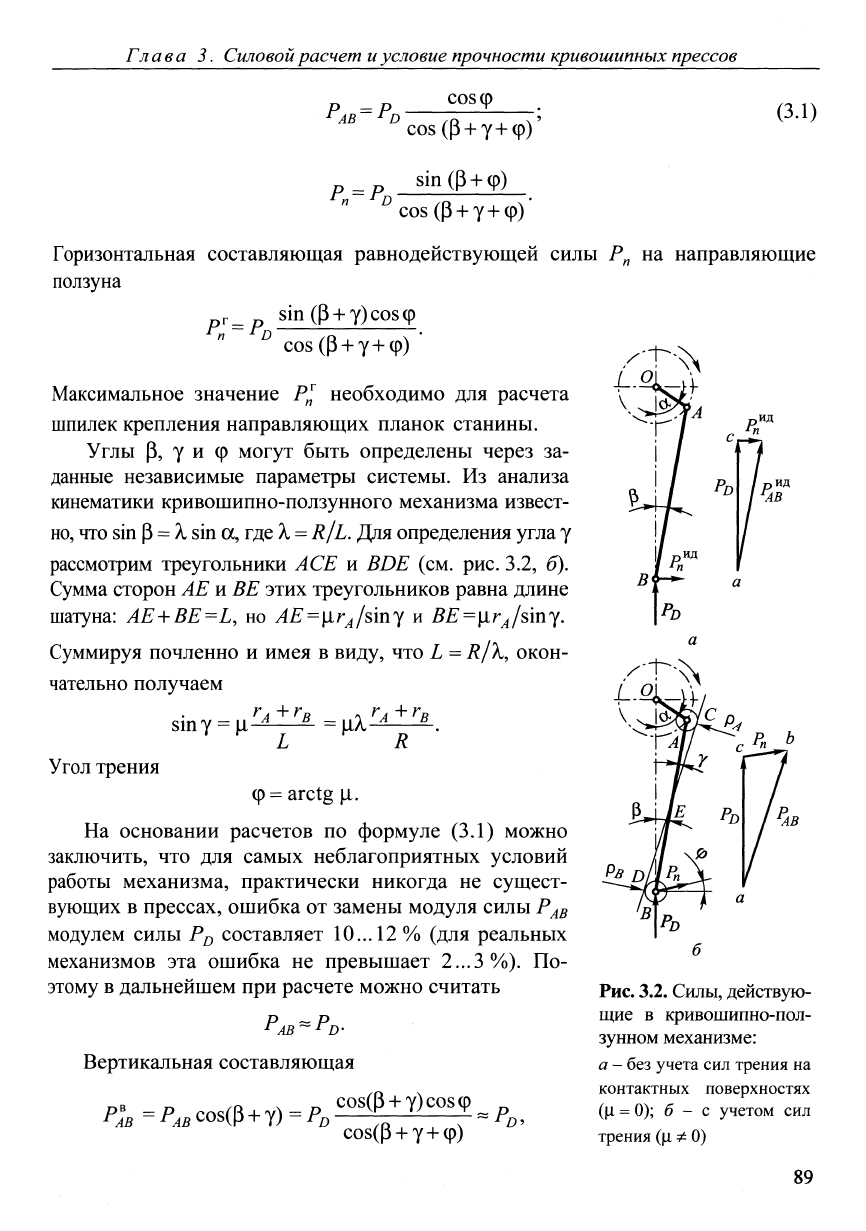

При реальных условиях в шарнирных и плоских сочленениях кривошипно-

ползунного механизма пресса действуют силы трения. Сила трения, отклоняя ли-

нию действия Р

АВ

от оси шатуна, изменяет ее по величине и направлению. Сила Р

АВ

должна быть направлена по общей касательной к кругам трения шарниров на обоих

концах шатуна.

Из четырех возможных общих касательных следует выбрать такую, что-

бы в каждом из шарниров А и В шатуна момент от силы Р

АВ

был противопо-

ложен направлению его вращения относительно оси шарнира 5, от которого

передается реакция по шатуну (рис. 3.2, б). При этом надо иметь в виду, что

направление касательной не зависит от конструктивного оформления шар-

нира, т. е. от того, как будет выполнен шарнир: В в виде цапфы или под-

шипника.

Радиус круга трения вращательной пары

где \i - коэффициент трения в шарнире; г - радиус цапфы (подшипника).

Сила Р

п

в связи с трением в направляющих ползуна также изменяется по ве-

личине и направлению, отклоняясь в сторону, противоположную движению

ползуна. Для определения Р

АВ

и Р

п

построим векторный план сил:

™АВ

~PD +

*«•

Из векторного треугольника (см. рис. 3.2, 6) следует

88

Глава 3.

Силовой

расчет

и

условие прочности кривошипных прессов

coscp

Г

АВ

r

D

/0

, ,

ч

>

cos(p + y+9)

(3.1)

Р=Рп

sin

(P

+ ф)

cos((3

+ y+9)

Горизонтальная составляющая равнодействующей силы Р

п

на направляющие

ползуна

рг=р

sin(p + y)cos9

cos(P + y+9)

Максимальное значение Р^ необходимо для расчета

шпилек крепления направляющих планок станины.

Углы р, у и ф могут быть определены через за-

данные независимые параметры системы. Из анализа

кинематики кривошипно-ползунного механизма извест-

но,

что sin

Р

=

X

sin а, где

X =

R/L. Для определения угла у

рассмотрим треугольники АСЕ и BDE (см. рис. 3.2, б).

Сумма сторон АЕ и BE этих треугольников равна длине

шатуна: AE

+

BE=L, но АЕ=\ir

A

/siny и BE=[ir

A

/s'my.

Суммируя почленно и имея в виду, что L

=

R/X, окон-

чательно получаем

sin у =

JLX

Г

А+

Г

В

= \лХ

Г

А+

Г

В

L ' R

Угол трения

ф = arctg (X.

На основании расчетов по формуле (3.1) можно

заключить, что для самых неблагоприятных условий

работы механизма, практически никогда не сущест-

вующих в прессах, ошибка от замены модуля силы Р

АВ

модулем силы P

D

составляет 10... 12 % (для реальных

механизмов эта ошибка не превышает 2...3%). По-

этому в дальнейшем при расчете можно считать

PAB~PD-

Вертикальная составляющая

С08ф + у+ф)

Рис.

3.2. Силы, действую-

щие в кривошипно-пол-

зунном механизме:

а - без учета сил трения на

контактных поверхностях

(jn =

0);

б - с учетом сил

трения

(JI

Ф

0)

89