Жуйков В.А. Эксплуатация и ремонт оборудования

Подождите немного. Документ загружается.

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

высшего профессионального образования

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Эксплуатация и ремонт оборудования

Учебное пособие

для студентов 5-6 курсов заочного отделения

специальности - 150010 -технология машиностроения

Киров

Издательство ВятГУ

2008 г.

УДК

ББК

Жуйков, В.А.

Эксплуатация и ремонт оборудования: учебное пособие. Киров: Изд-во ВятГУ, 2008.

127 с.

Учебное пособие предназначено для самостоятельной работы студентов при изуче-

нии курса «Эксплуатация и ремонт оборудования» по программе подготовки инженеров по

специальности – технология машиностроения. В пособии изложен необходимый минимум

теоретического материала для усвоения программы курса.

Авторская редакция

© Жуйков В.А., 2008

© Вятский государственный университет, 2008

3

Содержание

1 Введение в дисциплину 5

1.1 Цель и задачи дисциплины ЭиРО 5

1.2 Технические параметры, определяющие работоспособность оборудования,

их влияние на условия эксплуатации и организации ремонтов 5

2 Методы рациональной эксплуатации оборудования 11

2.1 Техническое обслуживание и подготовка оборудования к эксплуатации 11

2.1.1 Комплекс работ по техническому обслуживанию 11

2.1.2 Транспортировка и установка оборудования 13

2.2 Проверка работы оборудования перед началом эксплуатации 23

2.2.1 Основные виды испытаний станков 23

2.2.2 Рациональные методы эксплуатации оборудования 27

2.2.3 Системы смазки и охлаждения 31

2.2.4 Контроль за работоспособностью ответственных деталей и узлов станков

в период эксплуатации 40

2.3 Особенности эксплуатации оборудования с ЧПУ и станочных систем 41

2.3.1 Эксплуатация оборудования с ЧПУ 41

2.3.2 Эксплуатационная документация 48

3 Причины нарушения работоспособности оборудования 52

3.1 Физические основы нарушения работоспособности оборудования 52

3.1.1 Факторы, влияющие на износ и отказы оборудования 52

3.1.2 Физическая природа отказов, классификация отказов 53

3.2 Повреждение и изнашивание деталей машин и механизмов 55

3.2.1 Классификация видов износа и изнашивания 55

3.2.2 Закономерности изнашивания деталей и сопряжений 67

3.2.3 Закономерности изнашивания типовых деталей МРС 70

3.2.3 Методы и средства изучения износа 84

3.3 Предельные значения износов и повреждений 85

4 Организация ремонта оборудования на предприятии 89

4.1 Организация ремонтного хозяйства на предприятии 89

4.1.1 Виды организации ремонта на предприятии 89

4..1.2. Система ППР 90

4.1.3 Межремонтные циклы 91

4.1.4 Категория сложности ремонта 96

4.2 Внеплановый ремонт. Аварии оборудования и их предупреждение 97

4.2.2 Подготовка оборудования к ремонту 98

4.2.3 Предремонтное диагностирование. Его задачи и содержание 99

4.2.4. Очистка объектов ремонта 99

4.3 Дефектация деталей 102

5. Методы восстановления деталей 104

5.1 Классификация способов восстановления деталей 104

5.1.1 Слесарно-механический способ восстановления поверхностей деталей 105

5.1.2 Восстановление и упрочнение деталей электролитическими и

химикотермическими способами 105

5.1.3 Восстановление деталей и сборочных единиц полимерными материалами 107

5.1.4 Восстановление деталей наплавкой 111

4

5.1.5 Восстановление изношенных поверхностей металлизацией без нагрева 115

5.2 Выбор оптимального варианта восстановления поверхности деталей

и его экономической целесообразности 116

5.3 Оборудование для восстановления деталей 118

5.4 Выбор методов, средств и способов измерения восстановленных деталей 118

6 Ремонт деталей металлообрабатывающего оборудования 119

6.1 Ремонт валов, осей и шпинделей 119

6.2 Ремонт подшипников скольжения 121

6.3 Ремонт подшипников качения 122

6.4 Ремонт шкивов и ременных передач 122

6.5 Ремонт муфт 123

6.6 Ремонт зубчатых и цепных передач 123

6.7 Ремонт деталей передач винт-гайка 124

6.8 Ремонт базовых и корпусных деталей 124

6.9 Ремонт направляющих 125

6.10 Ремонт прижимных планок и клиньев 125

6.11 Приборы и оборудование, используемые для контроля при

выполнении ремонтных работ 126

6.12 Сборка машин и механизмов после ремонта 126

6.13 Обкатка и испытание после ремонта 126

Библиографический список использованной и рекомендуемой литературы 127

5

1 Введение в дисциплину

1.1 Цель и задачи дисциплины ЭиРО

Целью изучения данной дисциплины является приобретение теоретических и прак-

тических знаний по поддержанию и восстановлению металлообрабатывающего оборудо-

вания в соответствии с существующими техническими требованиями. В основе изучения

дисциплины лежат современные достижения в области эксплуатации и восстановления

работоспособности оборудования, направленные на повышение его производительности и

сохранения точности.

Студенты после изучения курса должны знать:

• основные принципы эксплуатации оборудования;

• эксплуатационную документацию оборудования;

• особенности эксплуатации современных видов оборудование с ЧПУ;

• причины появления отказов и неисправностей узлов и деталей оборудования.

• способы обнаружения дефектов деталей и узлов и методы, средства и оборудование

для восстановления деталей и узлов;

• организацию ремонта оборудования на производстве.

Студенты должны уметь:

• рационально эксплуатировать оборудование,

• выявлять причины выхода из строя деталей и узлов,

• выбирать и обосновывать рациональные способы восстановления поверхности

деталей, ремонта технологического оборудование.

• уметь определять целесообразность проведения ремонта и условия его выпол-

нения.

• уметь правильно определять дефекты поверхностей деталей оборудования,

• уметь использовать основные положения дисциплины ППР оборудования.

1.2 Технические параметры, определяющие работоспособность оборудования, их

влияние на условия эксплуатации и организации ремонтов

К таким параметрам относятся:

1. Надежность.

2. Отказ.

3. Безотказность.

4. Долговечность.

5. Ремонтопригодность.

6. Технический ресурс.

7. Технологическая надежность.

8. Диагностирование.

9. Работоспособность.

Надежность - это свойство оборудования безотказно работать в течение заданного

времени или эквивалентного ему заданного объема работы в определенных условиях его

эксплуатации.

Отказ - это такое событие, которое заключается в выходе из строя какого-либо элемента

оборудования или в нарушении работоспособности оборудования. К определению отказа

следует подходить на основе анализа методов обслуживания и эксплуатации, применяемых

для станков данного типа. При этом следует учитывать, что такие события, как подналад-

6

ка, замена режущего инструмента, регулирование механизмов, профилактические работы

для многих современных станков включены нормативы технологического и межремонтного

обслуживания.

Безотказность работы обор характеризуется следующими показателями:

- наработкой на отказ, которая заключается в среднем значении времени работы обо-

рудования между отказами.

- интенсивность отказов - отношение определенного количества изделий в единицу времени

к числу изделий N, безотказно работающих в данный момент времени:

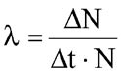

. (1.1)

Интенсивность отказа является очень важным показателем и должен определяться службами

главного механика для составления графиков межремонтного обслуживания станков и

графиков среднего и капитального ремонтов. По интенсивности отказов определяются

детали и узлы оборудования, подлежащие ремонту в первую очередь.

Долговечность оборудования - это его свойство сохранять работоспособность в течение

всего срока службы.

Ремонтопригодность - приспособляемость станка к предупреждению, обнаружению и

устранению неисправностей или отказов путем технического обслуживания и ремонта

станка.

Свойство ремонтопригодности закладывается и обеспечивается при проектировании и

изготовлении машин и поддерживается в заданных границах в процессе эксплуатации.

Основным назначением качественного анализа конструкции машины является оценка

схемно-конструктивных решений в отношении членения конструкции на составные части,

доступности к местам контроля и обслуживания, удовлетворения требований в отношении

взаимозаменяемости, унификации, конструктивно-технологической преемственности

и т.п. Этот показатель закладывается в конструкцию отдельных узлов и деталей станка в

период первоначальной разработки, как компоновки всего станка и его узлов, так и при

разработке конструкции отдельных узлов. При этом в техническом паспорте станка пре-

дусматриваются определенные приемы для быстрой разборки ответственных узлов и де-

талей, обеспечивающих свободный доступ к подходу и извлечению быстроизнашивающихся

узлов и деталей данного станка. Те же самые приемы для обеспечения работоспособности

должны быть обеспечены при среднем и капитальном ремонтах станка, а в некоторых

случаях при различных видах ремонта вводятся конструктивные доработки в конструкцию

ответственных узлов.

Количественно ремонтопригодность определяется затратами времени и средств на

устранение отказов. Затраты времени на устранение отказа включают в себя время, необ-

ходимое для обнаружения отказа, отыскания неисправностей, подготовки запасных дета-

лей для ремонта, замены или восстановления неисправного сопряжения, послеремонтной

настройки, проверки качества ремонта, а также организационные потери времени. Следо-

вательно, ремонтопригодность характеризуется приспособленностью машины к требова-

ниям по ликвидации повреждений, ремонтодоступностью и ремонтоспособностью.

Приспособленность к отысканию повреждений, диагностированию, определению

технического состояния оборудования без разборки сборочных единиц зависит от конст-

руктивных особенностей машины и наличия в ней устройств для защиты от перегрузок и

ошибок обслуживающего персонала, а также устройств, сигнализирующих о повреждени-

ях.

Ремонтодоступность оценивается удобствами монтажа и доступа к деталям и сборочным

7

Ремонтодоступность зависит от типа и вида креплений деталей и сборочных единиц, наличия

свободных (удобных) разъемов, количества и массы снимаемых для ремонта деталей,

степени сложности движений при осмотрах и ремонте. Примеры недостаточного внимания

к обеспечению ремонтодоступности, выявленные при эксплуатационных наблюдениях:

сборка и разборка коробки скоростей неудобны и трудоемки; неудобно заливать масло в

картеры станков; затруднительна уборка стружки из-за неудачной конструкции корыта и

т.д.

Ремонтоспособность определяется: наличием технологических баз для восстановле-

ния исходных координат (например, плоскость крепления рейки для восстановления на-

правляющих станин под каретку суппорта), наличием компенсаторов износа фрикционных

муфт, подшипников скольжения, червячных передач и других сопряжений; конструк-

тивными особенностями изнашивающихся деталей, обеспечивающими их пригодность к

восстановлению; наличием устройств, защищающих от коррозии и проникновения в ме-

ханизмы эмульсии, а также служащих для отвода стружки и защиты трущихся поверхно-

стей от повреждений; возможностью замены некоторых деталей и сборочных единиц при

модернизации оборудования.

Ремонтопригодность оказывает большое влияние на уровень затрат, связанных с

эксплуатацией промышленного оборудования, и является одним из важнейших средств

обеспечения надежности и долговечности работы машин.

Технический ресурс - наработка оборудования от начала эксплуатации или его во-

зобновление после среднего и капитального ремонтов до наступления предельного износа

или предельного состояния. Тоже важный показатель, который определяется ремонтными

службами отдела главного механика с целью внесения корректив в межремонтное обслу-

живания, а также учитывается при разработке графиков среднего и капитального ремонтов

данного вида оборудования.

Технологическая надежность

Для оборудования особое значение имеет рассмотрение его технологической надежности,

которая непосредственно связана с качеством выпускаемой продукции. Технологическая

надежность станка — это его свойство сохранять в заданных пределах и во времени

значения показателей, определяющих качество осуществления технологического про-

цесса. К показателям качества технологического оборудования относятся его геометриче-

ская точность, жесткость, виброустойчивость и другие показатели, которые определяют

точность обработки, качество поверхности и физические характеристики материала обра-

батываемой детали. Хотя показатели качества изготовляемых изделий зависят не только

от оборудования, но и от технологической оснастки, инструмента, режимов обработки,

квалификации рабочего и других причин, возможности о6орудования играют, как прави-

ло, основную роль. Поэтому не только обеспечение высоких начальных характеристик

технологического оборудования, но и длительное их сохранение в процессе работы — не-

обходимое условие для надежного осуществления технологического процесса. Техноло-

гическое оборудование в процессе эксплуатации постепенно теряет свои начальные

характеристики и приводит к снижению качественных показателей технологического про-

цесса. При этом восстановление утраченной работоспособности связано с большими за-

тратами времени и средств. Если, например, замена износившегося инструмента занимает

доли минуты, то износ направляющих станков выводит их из строя на несколь-

ко дней. Постепенное ухудшение характеристик станков приводит к уменьшению запа-

сов точности, к росту вероятности получения некачественной продукции, к

сокращению технологических возможностей оборудования. Одни из наиболее активных

методов повышения технологической надежности станков является метод автоматиче-

единицам в целях их осмотра или замены, а также обслуживания системы.

8

ской подналадки и саморегулирования его параметров, когда станок автоматически

восстанавливает изменившиеся параметры. В зависимости от скорости воздействия

различных процессов на параметры станка системы саморегулирования будут иметь раз-

личную структуру. При воздействии быстропротекающих процессов в системах саморегу-

лирования должны быть обеспечены непрерывный контроль изменяющихся параметров и

возможность непрерывного регулирования (подналадки) механизмов машин.

Спроектированный станок, в котором заложен определенный уровень надежности, будет

обладать им лишь в том случае, если в процессе изготовления и эксплуатации станка

принять меры для обеспечения требуемой надежности. Так, при изготовлении и сборке

станка применяют методы управления качеством и надежностью.

Для обеспечения технологической надежности в течение заданного промежутка времени

при эксплуатации станка производится периодический замер точности обработки изделия и

замер величины шероховатости поверхности. При обнаружении отклонений показателей в

период технического обслуживания станка производятся необходимые подналадки и другие

мероприятия по устранению отклонений отмеченных показателей, которые способствуют

увеличению времени работоспособности станка.

При эксплуатации станков для обеспечения их надежности необходимо проводить

испытания на надежность и оценки их состояния (диагностики), применять рациональные

формы ремонта и технического обслуживания; организовать информацию о действитель-

ной надежности станков и использовать ее для постоянного повышения уровня выпускае-

мых станков. Необходимо также для обеспечения надежности сложных и точных станков

использовать широкие возможности автоматики по регулированию и поддержанию вы-

ходных параметров системы.

Надежность станков можно рассматривать с двух основных позиций — как надежность

машины, когда оценивают все виды отказов, и как надежность технологической системы,

когда принимают во внимание лишь те отказы, которые связаны с выпуском некачественной

продукции.

В качестве примеров таких систем в станках-автоматах можно указать на обратную

связь в станках с программным управлением, которая компенсирует влияние зазоров,

деформаций, различных случайных воздействий на правильность соблюдения заданного

закона движения рабочего органа станка. К этой же группе систем относятся самоподнаст-

раивающиеся станки (станки с адаптивным управлением), где производится автоматиче-

ское регулирование величины подачи столов и суппортов станка из условия сохранения

постоянной силы резания, или величины упругой деформации системы. При воздействии

на оборудование процессов средней скорости (изменение температуры как самой маши-

ны, так и окружающей среды, износ режущего инструмента) для систем автоматической

подналадки характерно наличие непрерывного контроля изменяющихся параметров и пе-

риодическое регулирование механизмов. Например, известны методы активного контроля

деталей и методы компенсации износа шлифовальных кругов в станках. Существуют

оригинальные решения для автоматической подналадки станков с учетом процессов сред-

ней скорости, и в первую очередь тепловых воздействий.

К таким устройствам относятся температурные компенсаторы положения шпиндельной

бабки, поддержание постоянной температуры масла в гидросистеме, равномерный подогрев

стенок станины станка и другие методы.

Более совершенны системы регулирования с обратной связью. Характерным для систем

автоматической подналадки этой группы является периодический контроль параметров и

периодическая подналадка механизмов. Эти системы должны автоматически включаться

через определенный достаточно длительный промежуток времени и производить проверку

параметров машины в течение небольшого периода времени. Если эти параметры

9

изменились, то осуществляется регулирование соответствующих рабочих органов

машин. Таким образом, для повышения технологической надежности сложного высоко-

производительного оборудования намечается новая тенденция, которая заключается в

применении самой автоматики для обеспечения длительного выполнения машиной своего

служебного назначения в разнообразных условиях эксплуатации, в придании машинам

новых качеств автоматического восстановления утраченных функций и приспособления

(адаптации) к изменениям окружающей среды.

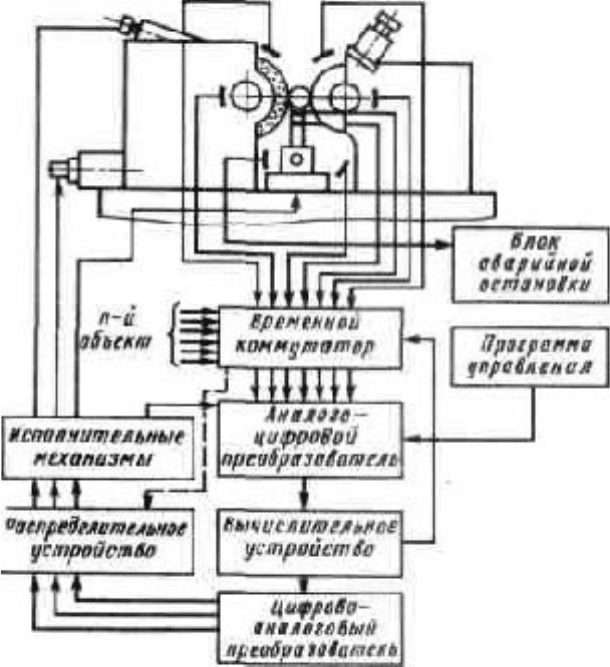

Рисунок 1.1 - Схема

управления технологической

надежностью бесцентрово-

шлифовальным станком

Тенденции повышения надежности средствами автоматики характерны не только для

технологического оборудования, но и для других сложных автоматизированных машин и

систем. Схема системы для управления технологической надежностью (с применением

ЭВМ) для бесцентрово-шлифовального станка показана на рисунке 1.1. Точность

бесцентрового шлифования (погрешность диаметра и конусообразность) зависит от

относительного положения опорного ножа 9, ведущего и шлифовального кругов. В про-

цессе эксплуатации их положение меняется из-за температурных и упругих деформаций и

износа. Кроме того, засаливание кругов вызывает увеличение вибраций и дестабилизирует

положение детали 8 в зоне обработки. Информация о состоянии рабочих органов, регист-

рируемая соответствующими датчиками (1—7), через аналогоцифровой преобразователь

передается в вычислительное устройство. Например, для измерения линейных размеров

используется дифференциальный индуктивный датчик, который обеспечивает измерение

с точностью до 1 мкм. Вычислительное устройство производит анализ поступившей ин-

формации, рассчитывает параметры точности обработки, сравнивает их с заданным полем

допуска, оценивает возможность проведения подналадки, выбирает необходимый механизм

подналадки и рассчитывает для него величину подналадочного импульса и его направление.

Преимущество данного метода заключается в том, что исключается непосредственное

10

измерение диаметра каждой обрабатываемой детали, а следовательно, исключаются

погрешности, связанные с измерением. Система анализирует также и уровень вибраций

детали. С увеличением вибраций детали из-за засаливания кругов подается команда на

проведение правки.

Для предупреждения возможности получения дефектных деталей из-за сбоя в работе

вычислительного устройства или возникновения непредусмотренных системой управления

ситуаций обрабатываемые детали контролируются датчиком предельных размеров. Датчик

фиксирует только выход размеров детали за пределы поля допуска. Сигналы о наличии

бракованных деталей поступают в блок аварийной остановки станка. Вычислительное

устройство управляет через цифро-аналоговый преобразователь исполнительными

механизмами, которые осуществляют два вида подналадочных перемещений: грубое —

шлифовальной бабкой и точное — управляемым опорным ножом. Информация о состоянии

элементов станка вводится в вычислительное устройство дискретно через временной

коммутатор. Коммутатор последовательно подключает датчики одного или нескольких

станков через заданный интервал времени. Этот интервал может изменяться вычислительным

устройством в зависимости от интенсивности воздействия процессов и требуемой частоты

подналадок.

Диагностирование - это эффективное средство увеличения надежности и других

показателей работы станка при его эксплуатации. Диагностирование обеспечивается с по-

мощью показателей специальных датчиков, осуществляющих непрерывный отбор теку-

щей информации о состоянии важнейших узлов и деталей, которые используются для

корректировки условий эксплуатации.

В ремонтных службах с целью обеспечения диагностирования составляются соот-

ветствующие журналы для каждого вида станочного оборудования, в которых для каждой

ответственной детали и ответственного узла приводятся характерные виды по точности и

шероховатости обрабатываемых деталей, характерные виды шумов в процессе эксплуата-

ции станка, отклонение температурных режимов, отклонения температуры и влажности

окружающей среды в помещении, где эксплуатируется станок. В этих журналах отмеча-

ются все замечания станочников в процессе эксплуатации, указываются параметры и со-

став смазочных материалов и СОЖ, и предельное состояние их изменений в процессе их

замены.

Правильное диагностирование работы станка в целом и работы отдельных его узлов и

деталей способствуют значительному продлению срока работы станка, и значит, облег-

чается выбор методов и способов восстановления поверхностей деталей станка, и сроков

среднего и капитального ремонтов.

Работоспособность - это состояние оборудования, при котором оно может выполнять свои

функции в заданных условиях эксплуатации с допустимыми отклонениями от установленных

параметров, при этом заданные условия эксплуатации отмечаются в техническом паспорте

на оборудование. Они предусматривают регламентацию уровня внешних воздействий, а так

же методов технического обслуживания и ремонта.

Срок службы оборудования ограничивается его физической стойкостью или эко-

номическими факторами. Так для металлорежущих станков - это либо время до капиталь-

ного ремонта, либо весь период эксплуатации станка до его морального износа. Показате-

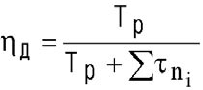

лем долговечности является коэффициент долговечности:

(1.2)