Егоров А.А., Стародубов С.Ю. Пособие к решению задач курса взаимозаменяемость, стандартизация и технические измерения

Подождите немного. Документ загружается.

21

3 ФОРМУЛИРОВКА ЗАДАЧ И

ПОСЛЕДОВАТЕЛЬНОСТЬ ИХ РЕШЕНИЯ

3.1 Задача 1. Допуски и посадки гладких соединений

Для заданного соединения определить предельные размеры вала и

отверстия, их допуски. Определить характер посадки, подсчитать пре-

дельные зазоры или натяги. Выполнить графическую часть.

3.1.1 Объясняем условное обозначение заданной посадки.

3.1.2 По таблице ГОСТ 25347-82 или СТ СЭВ 144-88 (приложение А,

табл. А.1, А.2) находим предельные отклонения вала и отверстия.

3.1.3 Определяем предельные размеры сопрягаемых деталей.

Наибольший предельный размер вала

d

max

= d + es.

Наименьший предельный размер вала

d

min

= d + ei.

Наибольший предельный размер отверстия

D

max

= D + ES.

Наименьший предельный размер отверстия

D

min

= D + EI.

3.1.4 Определяем допуски сопрягаемых деталей.

Допуск вала T

d

= d

max

– d

min

, или T

d

= es – ei.

Допуск отверстия T

D

= D

max

– D

min

, или T

D

= ES – EI.

3.1.5 Строим схему полей допусков для заданной посадки.

3.1.6 Определяем характер посадки на основании анализа схемы

полей допусков, а также учитывая следующее: если EI ≥ es – посадка с

зазором, если ei > ES – посадка с натягом, если эти условия не выпол-

няются – посадка переходная.

3.1.7 Исходя из характера посадки, определяем предельные зазоры

или натяги.

Для посадки с зазором определяем предельные зазоры:

S

max

= D

max

– d

min

, или S

max

= ES – ei

S

min

= D

min

– d

max

, или S

min

= EI – es.

Допуск посадки T

s

= S

max

– S

min

.

Для посадки с натягом определяем предельные натяги:

22

N

max

= es – EI, или N

max

= d

max

– D

min

.

N

min

= ei – ES, или N

min

= d

min

– D

max

.

Допуск посадки T

N

= N

max

– N

min

.

Для переходной посадки по формулам, приведенным выше, опре-

деляем N

max

и S

max

, принимая, что N

min

= S

min

= 0.

Допуск переходной посадки T

∆

= T

d

+ T

D

.

3.1.8 Выполняем графическую часть.

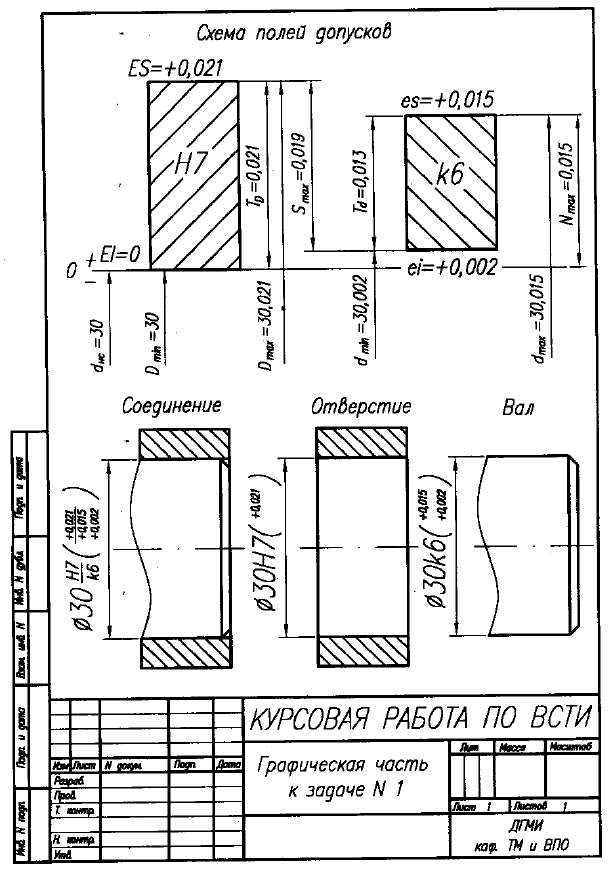

Пример решения задачи 1.

Задано соединение ∅

k6

H7

30 ,

где ∅30 – номинальный размер соединения;

H7 – поле допуска отверстия;

k6 – поле допуска вала.

По таблице А.1 (Приложение А) для k6 и интервала размеров свы-

ше 18 мм до 30 мм находим предельные отклонения вала:

ei = +2 мкм = + 0,002 мм;

es = +15 мкм = + 0,015 мм.

По таблице А.2 для H7 и интервала размеров свыше 18 мм до 30

мм находим предельные отклонения отверстия:

EI = 0;

ES = +21 мкм = +0,021 мм.

Определяем предельные размеры вала:

d

max

= d + es = 30 + 0,015 = 30,015 мм

d

min

= d + ei = 30 + 0,002 = 30,002 мм.

Определяем предельные размеры отверстия:

D

max

= D + ES =30 + 0,021 = 30,021 мм

D

min

= D + EI = 30 + 0 = 30 мм.

Определяем допуски вала и отверстия:

T

d

= d

max

– d

min

= 30,015 – 30,002 = 0,013 мм

T

d

= es – ei = +0,015 – 0,002 = 0,013 мм

T

D

= D

max

– D

min

= 30,021 – 30 = 0,021 мм

T

D

= ES – EI = +0,021 – 0 = 0,021 мм.

Заданная посадка H7/k6 относится к переходным, так как не вы-

полняется условие посадки с зазором EI ≥ es и условие посадки с натя-

гом ei > ES.

Наибольший предельный зазор

S

max

= D

max

– d

min

= 30,021 – 30,002 = 0,019 мм

S

max

= ES – ei = +0,021 – 0,002 = 0,019 мм.

Наибольший предельный натяг

23

Рисунок 3.1 – Графическая часть к задаче 1

24

N

max

= d

max

– D

min

= 30,015 – 30 = 0,015 мм

N

max

= es – EI = +0,015 – 0 = 0,015 мм.

Допуск посадки

T

∆

= T

d

+ T

D

= 0,013 + 0,021 = 0,034 мм.

Пример выполнения графической части показан на рис. 3.1.

3.2 Задача 2. Выбор средств измерения

Для заданного отверстия или вала (см. условие задачи 1) выбрать

универсальное средство измерения. Провести анализ влияния погреш-

ности измерения на качество изделий. Установить приемочные грани-

цы.

3.2.1 Исходя из допуска измеряемого размера, по таблице Б.1 (при-

ложение Б) или по /1, C.244/, определяем допустимую погрешность

измерения ∆

изм

.

3.2.2 По таблице Б.3 (для отверстия) или по таблице Б.5 (для вала)

определяем комплекс средств измерения, которые можно использовать

для измерения с заданной допускаемой погрешностью.

3.2.3 Используя данные таблицы Б.4 (для отверстия) или таблиц Б.6

– Б.8 (для вала), из всех указанных мерительных инструментов выби-

раем тот, который имеется в наличии, проще в обращении и больше

приспособлен к конкретным условиям измерения.

3.2.4 По таблице Б.2 определяем значения параметров разбраковки

изделий: количество деталей неправильно принятых (m), количество

деталей неправильно забракованных (n), возможный выход размера

неправильно принятых деталей за границы поля допуска (c).

Если по условиям работы детали полученные параметры признают-

ся допустимыми, то устанавливают, что приемочными границами бу-

дут являться предельные размеры изделия по чертежу.

Если конструктор признает влияние погрешности измерения (m, c)

существенными и недопустимыми, то есть два способа уменьшения

этого влияния:

а) можно выбрать более точный квалитет или другое поле допуска,

при котором влияние погрешности измерения на качество будет при-

знано приемлемым;

б) можно сместить приемочные границы внутрь поля допуска (т.е.

ввести производственный допуск).

Первый способ в стандарте (ГОСТ 8.051-81, СТ СЭВ 303-76) явля-

ется основным и соответствует принятой практике.

Вариант с введением производственного допуска является менее

предпочтительным и используется сравнительно редко.

25

При введении производственного допуска возможны два варианта:

а) точность технологического процесса изготовления неизвестна;

б) точность технологического процесса (σ

тех

) известна.

В первом варианте приемочные границы смещаются внутрь поля

допуска. Смещение не должно превышать половины нормируемой в

стандарте (таблица Б.1) допускаемой погрешности измерения.

Во втором варианте (σ

тех

известна) приемочные границы смещают

внутрь поля допуска на величину C. Значение С определяют по стан-

дартным графикам /1, C.246 – 247/ или по таблице Б.2.

При определении параметров разбраковки (m, n, c) по графикам

или по таблице Б.2 рекомендуется принимать относительную погреш-

ность измерения:

А

мет (σ)

= 16 % для квалитетов 2…7;

А

мет (σ)

= 12 % для квалитетов 8…9;

А

мет (σ)

= 10 % для квалитета 10 и грубее.

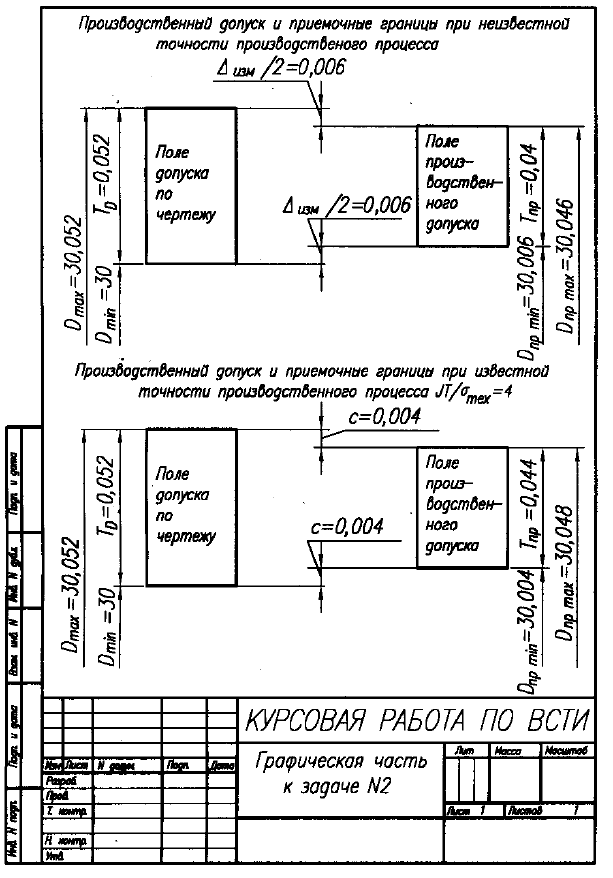

Пример решения задачи 2.

Выбрать средство измерения для отверстия ∅ 30H9(

+0,052

). Точ-

ность технологического процесса неизвестна.

По таблице Б.1 определяем допускаемую погрешность измерения

∆

изм

= 12 мкм.

По таблице Б.3 находим, что для условий Т = 52 мкм и ∆

изм

= 12

мкм для заданного отверстия можно использовать средства измере-

ния (СИ), условно обозначенные в таблице позициями 5б и 11.

По таблице Б.4 находим, что указанным позициям соответству-

ют нутромер индикаторный с ценой деления отсчетного устройства

0,01 мм при установке на размер по концевым мерам 3-го класса с ис-

пользуемым перемещением измерительного стержня 0,1 мм (поз. 5б),

а также микроскоп инструментальный (поз. 11).

Учитывая конкретные условия (смотри п. 2.2.3), окончательно

выбираем нутромер индикаторный с ценой деления 0,01 мм.

Принимаем А

мет

(σ) = 12%.

По таблице Б.2 определяем, что среди принятых деталей может

оказаться до 4,1% бракованных деталей с отклонениями +0,061 мм и

–0,009 мм. Эта ситуация соответствует табличным данным: m =

4,1%;

0,17

IT

C

= , т.е. С = 0,17×0,052 = 0,00884 ≈ 0,009 мм; при законе

равной вероятности распределения погрешностей.

Считаем, что такое проявление погрешности измерения сущест-

венно снизит качество изделия. Для компенсации ∆

изм

вводим произ-

водственный допуск. Так как точность технологического процесса

26

Рисунок 3.2 – Графическая часть к задаче 2

27

неизвестна, приемочные границы смещаем внутрь табличного поля

допуска на величину

2

изм

∆

, т.е. на

6

2

12

= мкм.

На чертеже детали делается надпись: «При измерении отверстия

∅30Н9 вводится производственный допуск: размер должен быть не

более ∅30,046 мм и не менее 30,006 мм».

Пример выполнения графической части приведен на рис. 3.2.

Дополнительные сведения по выбору средств измерения смотри /4,

C.28 – 54/.

3.3 Задача 3. Допуски и посадки подшипников качения

Для заданного однорядного радиального шарикового подшипника

выбрать посадки наружного и внутреннего колец. Исходные данные:

виды нагружения колец, режим работы, радиальная нагрузка F

R

.

3.3.1 Объясняем условное обозначение заданного подшипника. /8,

C.222/.

3.3.2 По таблице В.1 (приложение В) определяем основные разме-

ры подшипника.

3.3.2 По таблице В.2 находим предельные отклонения колец.

3.3.4 Для кольца с местным видом нагружения выбираем посадку,

пользуясь рекомендациями стандарта СТ СЭВ773-77 (таблица В.3).

3.3.5 При колебательном нагружении внутреннего кольца выбира-

ют поле допуска для вала из числа k6, j

s

6, j

s

5.

При колебательном нагружении наружного кольца выбирают поле

допуска для отверстия в корпусе из числа K7, K6, M7, J

S

6, J

S

5.

Подробнее смотри /3, C.289 – 295/.

3.3.6 Для кольца с циркуляционным видом нагружения определяем

интенсивность нагрузки P

R

. По величине P

R

из таблицы В.4 выбираем

поле допуска для вала или отверстия в корпусе. Для внутреннего коль-

ца выбранную посадку следует проверить. Наибольший натяг посадки

не должен превышать значения, допускаемого прочностью кольца.

3.3.7 Назначаем шероховатость и точность геометрической формы

посадочных поверхностей вала и отверстия в корпусе по таблице В.5,

смотри также /8, C.240 – 241/.

3.3.8 Выполняем графическую часть.

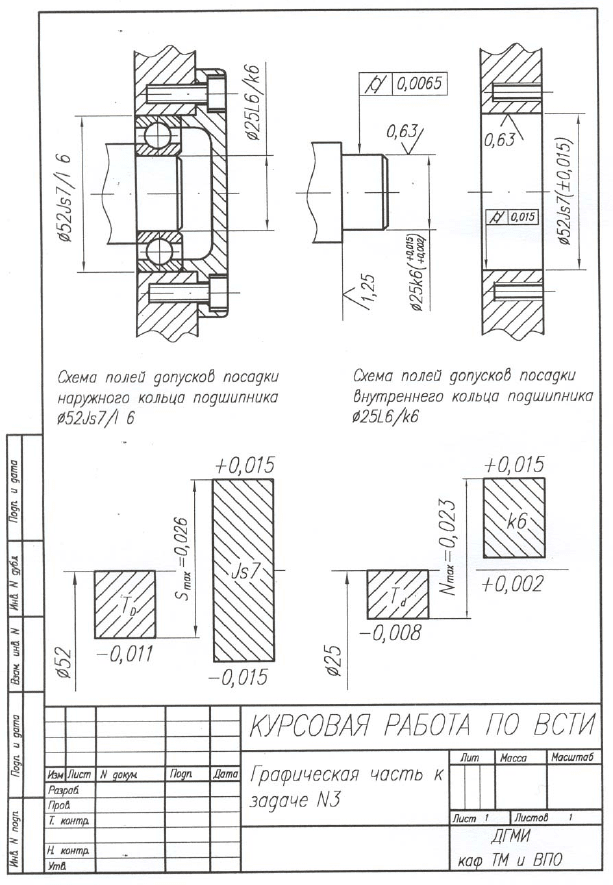

Пример решения задачи 3.

Для подшипника 6-205 выбрать посадки колец на вал и в корпус.

Исходные данные: радиальная нагрузка F

r

= 3000 H, нагрузка удар-

28

ная, перегрузка 200%, осевая нагрузка отсутствует. Вид нагруже-

ния колец: внутреннего – циркуляционный, наружного – местный.

Из маркировки подшипника следует, что задан радиальный одно-

рядный шариковый подшипник легкой серии, класс точности 6.

В таблице В.1 находим основные размеры подшипника:

посадочный размер наружного кольца D = 52 мм;

посадочный размер внутреннего кольца d = 25 мм;

ширина колец В = 15 мм;

радиус фаски r = 1,5 мм.

В таблице В.2 находим предельные отклонения посадочных разме-

ров колец.

Внутреннее кольцо имеет отклонения:

ES = 0,

EI = - 8 мкм = - 0,008 мм.

Наружное кольцо:

es = 0,

ei = - 11 мкм = - 0,011 мм.

Наружное кольцо испытывает местный вид нагружения. Для от-

верстия в корпусе, соединенного с этим кольцом, по таблице В.3 вы-

бираем поле допуска J

S

7. Отклонения отверстия ∅52 J

S

7 по таблице

А.2 составляют:

ES = +15 мкм = +0,015 мм,

EI = -15 мкм = -0,015 мм.

Для внутреннего кольца, испытывающего циркуляционный вид на-

гружения, определяем интенсивность нагрузки

,KKK

r2B

F

P

321

r

R

−

=

где F

r

= 3000 H = 3 кH – радиальная нагрузка;

В = 15 мм = 0,015 м – ширина кольца;

r = 1,5 мм = 0,0015 м – радиус фаски;

К

1

– динамический коэффициент посадки (при перегрузке до 150%

К

1

= 1; при перегрузке > 150% К

1

= 1,8);

К

2

– коэффициент, учитывающий ослабление натяга при полом ва-

ле или тонкостенном корпусе (при сплошном вале К

2

= 1);

К

3

– коэффициент неравномерности распределения радиальной на-

грузки между телами качения в двухрядных или сдвоенных

подшипниках (в примере К

3

= 1).

Значения коэффициентов смотри /3, C.286/.

29

.

м

кH

450111,8

20,00150,015

3

P

R

=×××

×−

=

Согласно таблице В.4, заданным условиям для вала соответ-

ствует поле допуска k6. Из таблицы А.1 находим предельные откло-

нения вала ∅25k6:

es = +15 мкм = +0,015 мм,

ei = +2 мкм = +0,002 мм.

Внутреннее кольцо подшипника имеет размер ∅25

– 0, 008

мм.

Вал, соединяемый с этим кольцом, имеет размер ∅25k6

+

+

002,0

015,0

мм.

Наибольший натяг составит:

N

max

= es – EI = +0,015 – (-0,008) = 0,023 мм.

Проверим допустимость этого натяга из условия прочности коль-

ца

[]

,0,089мм

102)2,8(2

4000,0252,811,4

102)(2k

]11,4kd[ó

N

33

p

=

×−×

×××

=

×−

=

где d – диаметр внутреннего кольца подшипника, м;

[σ

p

] – допускаемое напряжение на растяжение, МПа (для подшип-

никовой стали [σ

p

] ≈ 400 МПа);

k – коэффициент, зависящий от серии подшипника (для легкой се-

рии k = 2,8).

Условия прочности кольца выполняются, так как

N

max

= 0,023 < [N] = 0,089.

По таблице В.6 назначаем шероховатость посадочных поверхно-

стей.

Для вала R

а

≤ 0,63 мкм, для отверстия R

а

≤ 0,63 мкм, для торцов

заплечиков R

а

≤ 1,25 мкм.

Отклонения геометрической формы для подшипников Р0 и Р6 со-

ставляют

Т

/o/

≤ 0,5Т,

где Т – допуск размера посадочной поверхности.

30

Рисунок 3.3 – Графическая часть к задаче 3