Факторович Ю.Д. Оборудование промышленности искусственных кож и пленочных материалов. Справочник

Подождите немного. Документ загружается.

Намоточная машина, предназначенная для намотки пленки на кар-

тонные втулки, может работать в автоматическом или ручном режиме.

Машина состоит из установленного на раме трехпозиционного намо-

точного узла револьверного типа, который может перемещаться по

направляющим под действием силовых цилиндров, а также вытяжного

. цилиндра с компенсатором натяжения пленки и резательного устройст-

ва. Картонная втулка фиксируется в шпинделе намоточного узла с

помощью пневматического зажима на подготовительной позиции, после

чего револьверная головка поворачивается и шпиндель с втулкой ста-

новится в рабочую позицию с нижней стороны пленки и продвигается

вперед до контакта картонной втулки с вытяжным цилиндром. Затем

пленка разрезается ножом, перемещающимся параллельно, картонной

втулке и наматывается на нее. По мере увеличения диаметра наматы-

ваемого рулона намоточный узел отодвигается от вытяжного цилиндра,

все время сохраняя контакт наматываемого рулона с вытяжным ци-

линдром.

Техническая характеристика намоточного устройства

Скорость намотки, м/мин , 8|—120

Ширина пленки, мм 600|—1500

Максимальный диаметр рулона, мм 600

Диаметр картонной втулки, мм

наружный . 904=

1

внутренний 7Э±1

Мощность привода, кВт 15„5

Габарит, мм 3040Х4800Х

Х2300

Масса, кг 8500

Станция обогрева валков предназначена для нагрева паром или

перегретой водой и поддержания заданной температуры отдельно на

поверхности каждого валка. Она имеет шесть связанных между собой

линий циркуляции воды, каждая из которых включает в себя котел

электрообогрева, насос, расширительный бак, систему циркуляционных

труб, контрольно-измерительные приборы, а также автоматическую си-

стему для поддержания заданных параметров температуры и обеспече-

ния безопасности работы. Давление воды в системе обогрева и давле-

ние пара в расширительном баке одинаковы.

Максимальное рабочее давление, МПа 3

Максимальная рабочая температура,

0

С 235

Мощность нагревательной установки, кВт 365

Автоматическая система регулирования обеспечивает: дозирование

в смеситель порошкообразных, жидких и пастообразных компонентов,

за исключением пигментов и затертых красителей; приготовление по-

рошкообразной композиции в двухстадийном смесителе; дозирование

композиции в экструдер; поддержание заданной температуры валков

питательных вальцов, смесительной камеры экструдера, каждого из

четырех валков каландра, системы смазки валковых подшипников;

поддержание заданной фрикции формующих валков каландра; поддер-

жание заданного давления в системе пневматики и гидравлики; бескон^

тактный контроль и автоматическое поддержание заданной толщины

выпускаемой пленки; синхронное поддержание заданных скоростей всех

машин, выполняющих протягивание сформованной на каландре пленки;

намотку пленки на картонные втулки; безопасную и безаварийную ра-

боту всех систем и узлов.

170

Привод всех механизмов, обеспечивающих протягивание сформо-

ванной пленки, осуществляется электродвигателями постоянного тока

с плавным регулированием числа оборотов ротора, осуществляемым

тиристорными преобразователями в пределах двух ступеней регулиро-

вания, м/мин: 4—40; 8—80.

Изготовитель линии ККЕ-4Р 710X1800 — фирма «Трузиома»

{ГДР), линии ЭКК 780X2100 — фирма ЭКК (ФРГ).

Техническая характеристика каландровых линий

для ПВХ-пленок

Ширина пленки, мм

Толщина пленки, мм

Скорость выпуска, м/мин

Производительность,, м

2

/ч, при

толщине пленки, мм

0,08 •

0,5

0,7

Установленная мощность элект-

родвигателей, кВт

Средняя потребляемая

мощность, кВт

Давление, МПа

насыщенного пара .

охлаждающей воды

сжатого воздуха

азота

Температура охлаждающей во-

ДЧ, ° С

Максимальный расход

пара, кг/ч

охлаждающей воды, м

3

/ч

сжатого воздуха, м

3

/ч

Разовый расход азота, м

3

Поддержание заданной толщи-

ны пленки

Габарит (без теплового узла и

щитовой), мм

ККЕ-4Р

710X1800

1500

0,08—0,7

4,-80

3000

1800

1150

976

460

1,6

0,4

0,6

1,5.—2„5

14±2

200

26

154

0,3

Автомати-

ческое

27 600Х

Х8125Х

X 4200

ЭКК

780X2100

1800

О, Г— 1

5,-25

2000

1200

800

450

250

1,9

0,4

0,6

14

Ручное

17 600 X

Х9400Х

X 4845

2. Линия каландровая для производства

искусственных кож' на текстильной основе

фирмы «Тохо Шокай ЛТД»

Линия служит для изготовления мягких искусственных кож раз-

личного назначения на тканевой или трикотажной основе с пористо-

монолитным ПВХ-покрытием.

Линия (рис. 68) представляет собой комплекс оборудования, ра-

ботающего в едином технологическом режиме и связанного механиче-

скими транспортирующими средствами.

В состав линии входят следующие элементы: склад ПВХ-смол, на-

полнителей, стабилизаторов, пластификаторов; система дозирования

177

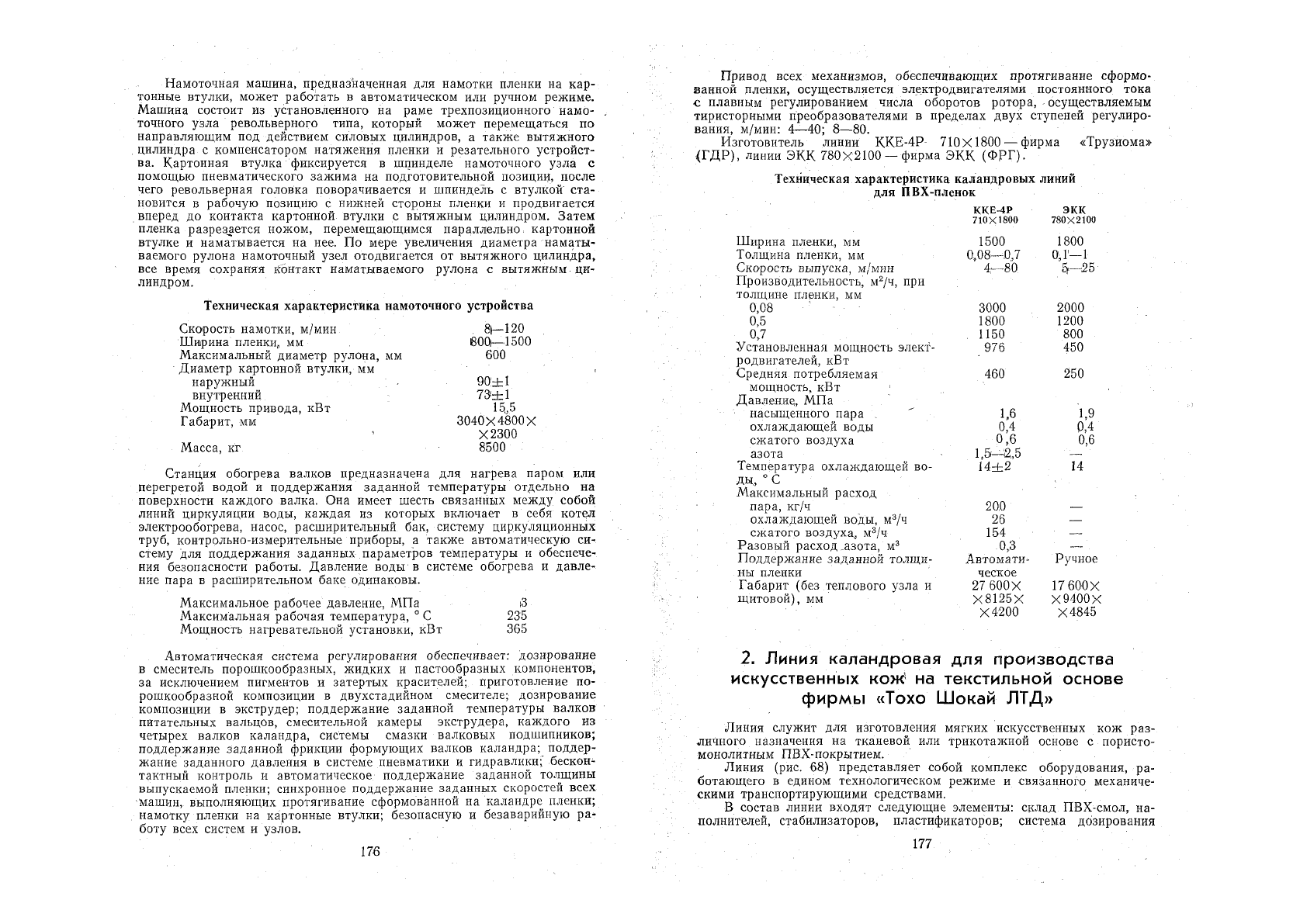

Рис. 68. Каландровая линия для производства

1 — смеситель наполненных порошкообразных композиций; 2 — интенсивный

5 — размоточное устройство для трикотажного полотна; 6 — лотковый нако-

жа; 9 — дисковые ножницы; 10 — расправительное устройство; 11 — грунтона

охлаждающее устройство; 15, 20, 31 — намоточные устройства; 16 и 21—раз

наложения; 19 и 30 — охлаждающие устройства; 22 — петлевой накопитель;

но-цирхуляционная система; — циркуляционный вентилятор; 27 — желиро

компонентов; смеситель наполненных композиций; смеситель-пластика-

тор (интенсивный смеситель); смесительные и питательные вальцы; ли-

ния подготовки трикотажа; каландр первого наложения; каландр вто-

рого наложения; линия желирования и термообработки; каландр нане-

сения объемного рисунка; олаждающее устройство; намоточная ма-

шина.

С помощью автоматического развесно-дозировочного оборудования

в смеситель наполненных порошкообразных композиций типа «Хен-

шель» подаются в необходимом соотношении и заданной последова-

тельности сыпучие компоненты (ПВХ-смола, наполнители, стабилиза-

торы, красители) и жидкие пластификаторы. Этот агрегат представляет

собой смеситель периодического действия закрытого типа с быстроход-

ным перемешивающим органом. Для ускорения процесса набухания

компонентов смеситель обогревается горячей водой. Процесс приготов-

ления композиции автоматизирован.

Готовая наполненная порошкообразная композиция поступает в

интенсивный смеситель пластмасс, где в результате интенсивного ме-

ханического и теплового воздействия она переходит в пластическое

состояние.

Пластикация ведется по заданной программе. Продолжиетльность

выдержки и Температура смеси регулируются автоматически.

Готовая смесь периодически выгружается на ленточный конвейер

и транспортируется на вальцы, где производится дополнительная обра-

ботка, гомогенизация смеси, после чего она передается на питательные

вальцы. По конструкции эти вальцы однотипны и аналогичны применяе-

мым в линии производства пленок.

С питательных вальцов' срезается лента для питания каландра

первого наложения. Сюда же поступает предварительно подготовлен-

ная и.прогрунтованная основа (ткань или трикотажное полотно).

178

искусственных кож на текстильной основе:

смеситель-пластикатор; 3 — смесительные вальцы; 4 — питательные вальцы;

питель; 7 — тянульное устройство; 8 — расправитель кругловязаного трикота-

носное устройство; 12 — клупповый ширитель; 13 — сушильная камера; 14 —

моточные устройства; 17 — каландр первого наложения; 18 — каландр второго

23 — клупповый ширитель; 24—система вытяжной вентиляции; 25 — воздуш-

сочная камера; 28 — плита инфракрасного обогрева; 29 — тиснильное устройство

Подготовка трикотажа заключается в разрезании кругловязанного

полотна, расправлении его и намотки в рулоны. Некоторые виды три-

котажа требуют закрепления кромок.

Эти операции выполняются на линии для грунтования и накатки

трикотажного полотна (или на станке для резки и намотки трикотаж-

ного полотна).

С размоточного устройства основа поступает на грунтонаносной

станок печатного типа, где грунт наносится методом глубокой печати

гравированным валом. Станок имеет две боковины, установленные на

раму и связанные стяжкой. Между боковинами укреплены сосуд с

грунтовочной пастой и три валка (в подшипниках): обрезиненный,

контактирующий с грунтом в ванночке, гравированный и опорный.

Основа пропускается между опорным и гравированным валами.

Величина наложения грунта регулируется в небольших пределах путем

изменения давления между обрезиненным и гравированным валами.

Скорость валов плавно регулируется.

После нанесения грунта основа поступает в горизонтальную тун-

нельную сушильную камеру, оборудованную цепным клупповым шири-

телем, что необходимо для сушки грунта на трикотаже в расправленном

виде.

Радиационная сушка производится с двух сторон: снизу паровы-

ми регистрами, сверху ТЭНами, которые смонтированы на плите с от-

ражателями.

Тепловой режим в камере регулируется путем отключения части

нагревателей, а также изменением расстояния между плитой и поверх-

ностью сушки.

Дублирование прогрунтованной основы с пленкой выполняется на

формующем четырехвалковом каландре с Г-образным расположением

валков. Дублирование осуществляется на четвертом валке с помощью

172 178

специального дублировочного обрезиненного цилиндра, который прижи-

мается к валку гидроцилиндрами посредством рычажной системы.

Полученный на каландре полуфабрикат поступает на формующий

каландр второго наложения. По конструкции и исполнению этот

каландр аналогичен первому. На нем формуется пленка лицевого нало-

жения, дублируемая с полуфабрикатом. Затем дублированный мате-

риал подается для термообработки в желировочную камеру, где произ-

водится пластификация и порообразование внутреннего слоя искусст-

венной кожи. Горизонтальная туннельная камера включает в себя две

секции с воздушно-сопловым обогревом. Каждая из них оборудована

автономной воздушно-циркуляционной системой, состоящей из двух

осевых вентиляторов с электродвигателями, воздухоподогревателя, ра-

ботающего на природном газе, и сопловых панелей двустороннего обду-

ва. Автоматическая система регулирования температуры и система вы-

тяжной вентиляции поддерживают заданный температурно-влажност-

ный режим обработки. Камера оборудована также горизонтальным

цепным клупповым ширнтелем. На выходе из нее установлена система

воздушного охлаждения и каландр глянцевания или нанесения рисун-

ка гравированным валом (тиснильное устройство).

Двухвалковый каландр горизонтального типа состоит из обрези-

ненного опорного цилиндра и гравированного тиснильного цилиндра,

который прижимается к опорному двумя гидроцилиндрами. Перед на-

несением рисунка поверхность покрытия подогревается ТЭНами, укреп-

ленными на подъемной плите с отражателями..

Готовая искусственная кожа охлаждается на.четырехцилиндровом

охлаждающем устройстве контактного типа.

Размоточное и намоточное устройства двухпозиционные поворот-

ные. За размоточным устройством установлен роликовый компенсатор

для перезаправки без останова оборудования.

Изготовитель — фирма «Тохо Шокай ЛТД» (Япония).

Техническая характеристика основного оборудования,

входящего в каландровую линию фирмы «Тохо Шокай

ЛТД»

Смеситель наполненных порош-

кообразных композиций

вместимость смесительной ка

меры,, л

масса загружаемых компо-

нентов, кг

частота вращения, мин

-1

привода

ротора

мощность привода

давление, МПа

пара

сжатого воздуха

температура смесительной ка

меры,

0

С

расход

пара, кг/ч

сжатого воздуха, л/ч

габарит, мм

Смеситель интенсивный

вместимость смесительной ка

меры, л

М-БООС М-250В

500 250-

330 165

725 1460

860; 430 1220; 610

55/37

0,5

0,6

150

13 11

300

2590X1822X1946

100 140

180

размеры рабочей части рото-

ра, мм

диаметр

длина

рабочая температура, ° С

удельное давление на смесь,

МПа

продолжительность цикла

смешения,, с

давление пара, МПа

расход пара, кг/ч

мощность привода, кВт

частота вращения, мин

-1

электродвигателя

ротора

Смесительные вальцы

размеры валков, мм

диаметр

длина

окружная скорость валков,

м/мин

переднего

заднего

фрикция

расход пара, кг/ч

габарит, мм

масса, кг

400 480

637 707

150

0,263 0,250

180-420

0,6

40

220

600

37,5

50

300

32,6

610

1830

33.7

39.8

1 : 1,18

100

900 X 4000X1800

30 550

Четырехвалковый Г-образный

каландр

производительность, кг/ч

диапазон толщин, мм

скорость каландрования,

м/мин

размеры валков, мм

диаметр

длина

фрикция

давление пара, МПа

расход

пара,, кг/ч

сжатого воздуха, л/ч

воды, кг/ч

габарит, мм

Желировочная камера

число секций обогрева

» вентиляторов в секции

мощность вентилятора,, кВт

максимальная температура

нагрева,

0

С

расход топлива (газа),

м

3

/мин

точность регулирования тем-

• пературы,

0

С

габарит;, м

280

0,1—5

20—30

/ 5,50

1500

1) 1 : 1,3 : 1,43 : 1,47

2) 1 : 1,3: 1,35 : 1,39

0,9

760

107

13 300

5200X8000X4520

2

2

5,5

240

59,5

±2

29X3,7X3,4

181

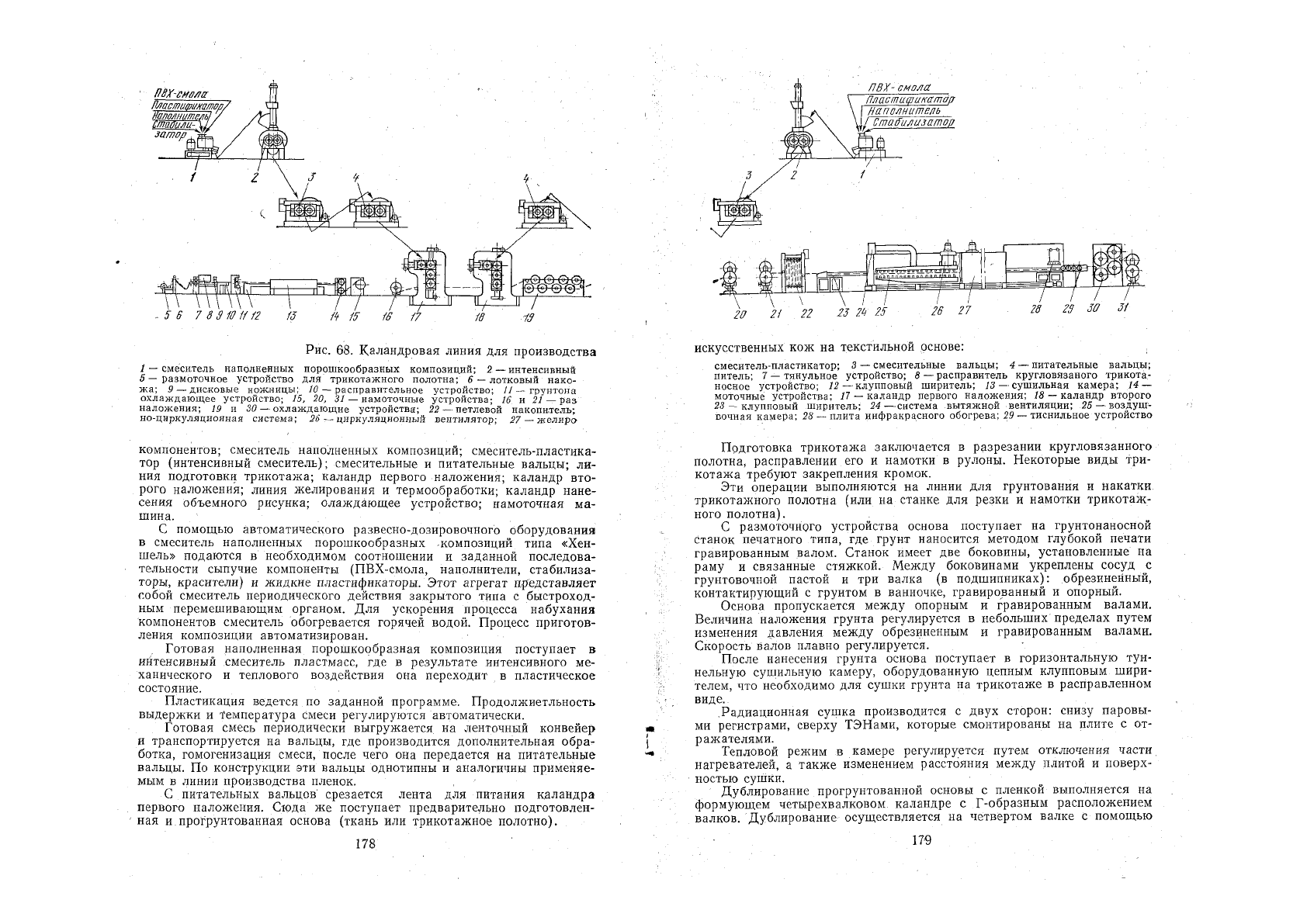

3. Линия каландровая для производства

столовой клеенки

стемой транспортирующих средств.

Рис 69 Каландровая линия для производства столовой клеенки:

Го'-Еытажно/вен"

ра; 8 - циркуляционный вентилятор 9 тешюо 'пневмотранспорта из-

тнлятор; // приводная головка пневмотранспорта; М - сбор-

мельченных кромочных отходов; -°

са

Д

И

™ль пне, , _

охла

ждаемый

ник измельченных отходов; 15~ °богреваемып

комп

озицйи; 18 - сбор-

смеситель; 17 - пневмокамерны "^ ^Д^^итель-пластикатор; - сме-

ник-дозатор композиции; » - интадаг^и -- червячный смеситель (стреи-

сителыше вальцы; 2 - леи гоч ьш - ^ % каландр; 25 - охладитель-

нер); 23 - ленточный конвейер, И устройство обрезки кромок;

На5

^^

Т

и;Гмсльчит^л^ кромок! 29 — устройство для намотки готовой клеенки

182

В состав линии входят следующие элементы: склад ПВХ-смол, на-'

полнителей, стабилизаторов, пластификаторов; система дозирования

компонентов; смеситель наполненных композиций; смеситель-пластика-

тор; червячный смеситель (стрейнер); размоточное устройство для осно-

вы; накопитель основы; грунтонаносное устройство; камера сушки .грун-

та; четырехвалковьщ каландр; охлаждающее устройство; устройство

обрезки кромок; намоточное устройство.

Склад сыпучих компонентов (ПВХ-смолы, мела) силосного типа

включает в себя силосы — вертикальные хранилища, состоящие из ци-

линдрического сосуда и конического, днища, выполненные из алюми-

ниевого сплава. В их донной части смонтировано аэрирующее устрой-

ство, которое способствует хорошему истечению материала. Силосы

загружаются из специальных железнодорожных или автомобильных

цистерн сжатым воздухом или из бумажных мешков с помощью расте-

ривающего устройства. Материал со склада подается в расходные бун-

кера пневмотранспортом среднего, давления, состоящим из воздуходув-

ки, питателя, приемного центробежного разгрузителя и рукавного

фильтра.

Линия включает в себя дозировочное оборудование двух типов:

порционные весовые автоматы и дозаторы сыпучих и жидких компо-

нентов непрерывного действия. Порционные весовые автоматы состоят

из питателя, бункера с впускным и выпускным клапанами, имеющего

пневматический привод, и весоизмерительного устройства. Последнее

состоит из рычажной платформы, связанной тягой с циферблатной

головкой, коюрйя оборудована автоматическим дистанционным задат-

чиком веса и шкалой визуального контроля. Второй тип дозировочного

оборудования — дозаторы непрерывного действия для сыпучих мате-

риалов (весовые с ленточным конвейером или вибролотковые). Порш-

невые дозаторы пластификаторов оборудованы счетно-задающим уст-

ройством дистанционного действия.

Двустадийный смеситель наполненных порошкообразных компо-

зиций состоит из обогреваемого (типа «Хеншель») и охлаждаемого

смесителей.

Техническая характеристика обогреваемых смесителей

типа «Хеншель»

Т-525 Т-1000

Вместимость сосуда, л

полная 525 1000

полезная 350 650

Мощность электродвигателя, 81/92 154/229

кВт

Частота вращения лопасти, 300/450 265/530

мин

-1

Температура обогрева, °С 80—90

Масса, кг 5500 7500

Техническая характеристика охлаждаемого смесителя

горизонтального типа со спиральными лопастями

0&-1500 СЖ-2500

Вместимость сосуда, л •

полная 1500 2500

полезная 1300 . 2000

Мощность электродвигателя, • 11 29

кВт

Частота вращения лопасти, 20

МИН""

1

•

" •

183

В составе линий мо&ет быть использован ШесйТель-пЛастйкатор

двух типов: ТА — периодического действия или РСМ — непрерывного

действия. Смеситель ТА по принципу работы и по конструкции анало-

гичен интенсивному смесителю пластмасс (см. подраздел 2 данного

раздела).

Техническая характеристика смесителя-пластикатора ТА

Вместимость смесительной камеры, л

полная

полезная

Мощность, электродвигателя, кВт

Частота вращения ротора, мин

-1

быстроходного

тихоходного

Техническая характеристика червячного смесителя

непрерывного действия 6РСМ

Производительность, т/ч ' 1300

Мощность электродвигателя, кВт 30

Габарит, мм 5688X1785X1770

Двухместное поворотное размоточное устройство для текстильной

основы обеспечивает размотку рулонов максимальных диаметра и ши-

рины (соответственно 1000 и 1800 мм). Частота вращения рулоно-

держателя 3 мин-

1

. Роликовый петлевой накопитель основы предназна-

чен для создания запаса основы при сшивании и склеивании концов

основы при смене рулонов. Вместимость накопителя 50 м.

Грунтонаносное устройство валкового типа предназначено для на-

несения адгезивного грунта на основу. Привод валков осуществляется

синхронно с каландром.

Воздушно-сопловая секционная сушильная камера служит для

сушки и термообработки адгезивного покрытия. Длина и ширина каме-

ры соответственно 15 и 1,8 м, рабочая ширина 1,6 м. Обогрев воздуха

производится с помощью калорифера, в котором циркулирует высоко-

температурный органический теплоноситель. Камера оборудована гори-

зонтальным цепным ширителем. Скорость движения материала в камере

регулируется синхронно с каландром. Мощность электродвигателя

6 кВт. Предусмотрено автоматическое регулирование температуры суш-

ки в пределах 60—100°С.

Четырехвалковый Г-образный каландр имеет валки диаметром

610 мм с длиной 'рабочей части 1800 мм. Регулируемая бесступенчато

скорость выпуска материала составляет от 4 до 60 м/мин. Индиви-

дуальный привод каждого валка осуществляется От электродвигателя

постоянного тока посредством блока редуктора и шарнирных сочлене-

ний. Общая мощность двигателей составляет 400 кВт.

Конструктивное отличие данного каландра от описанного в линии

производства пленок состоит в том, что он оборудован устройством

обратного прогиба валков. Это устройство крепится на цапфах валка,

выступающих за подшипник, и состоит из рычага и гидравлического

силового цилиндра, который обеспечивает прогиб, противоположный

прогибу от формования пленки. Каландр оборудован также датчиками

слежения за количеством смеси, находящейся в зазоре валков, и уст-

ройством автоматического контроля зазора между валками. Дублиро-

вание горячей пленки с текстильной или бумажной основой, на кото-

рую нанесено адгезивное покрытие, осуществляется на четвертом валке

с помощью обрезиненного вала, прижимаемого гидравлическими ци-

330

163

600

60/40

51/34

184

линдрами. Дублированный материал подвергается глянцеванию или

нанесению объемного рисунка на гидравлическом тиснильном узле. На

выходе материала из каландра установлено многовалковое вытяжное

устройство.

В контактном охлаждающем устройстве, состоящем из шести ци-

линдров, циркулирует вода. Диаметр цилиндров 760 мм. Их привод

регулируется синхронно с каландром.

Автоматическое устройство для обрезки кромок обеспечивает мак-

симальную ширину материала (1600 мм), его привод регулируется бес-

ступенчато— синхронно с каландром.

На трехпозиционной намоточной машине поворотного типа смена

сердечников производится автоматически. Максимальный диаметр на-

мотанных рулонов составляет 600 мм.

Изготовитель — фирма «Интерпластика» (Италия).

Техническая характеристика

каландровой линии фирмы «Интерпластика»

для производства столовой клеенки

Ширина материала, мм . 1600

Скорость выпуска, м/мин 41—6

Максимальная производительность, м

2

/ч 4500

Установленная электрическая мощность, 900

кВт

Максимальная температура нагрева, ° С 220

Давление, МПа

охлаждающей воды ,0„3

сжатого воздуха 0,8

Расход, л/мин

охлаждающей воды 90

сжатого воздуха 100

Габарит, мм 36 000Х2900Х

Х3700

Масса, кг 70 000

4. Машина ИК-3 длинносеточная

непрерывного действия для выработки

искусственной кожи (картона)

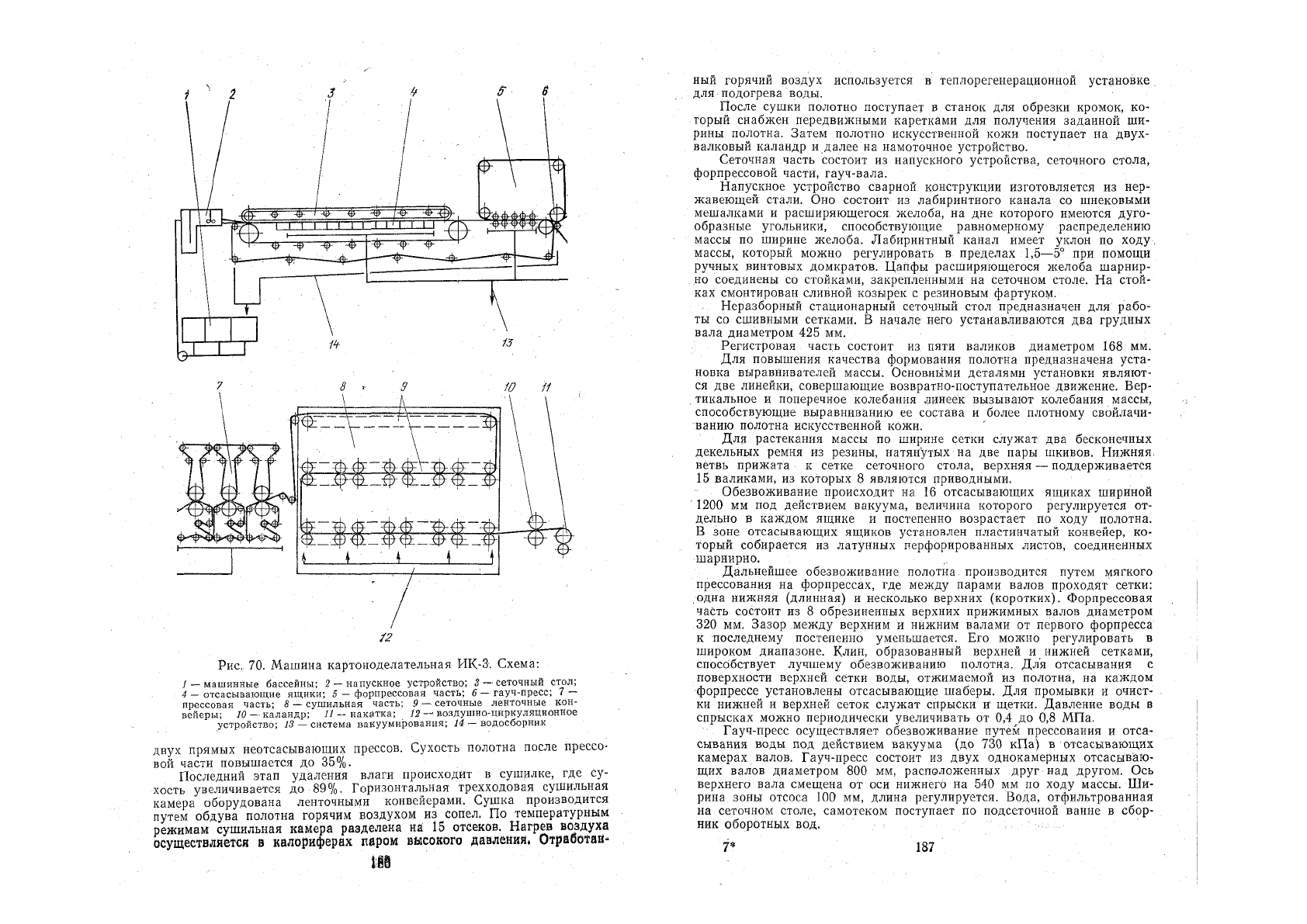

Машина (рис. 70) предназначена для выработки рулонной искусст-

венной кожи (картона).

Размолотая кожевенная масса концентрацией 4—5% подается в

один из машинных бассейнов. Одновременно с ней туда же поступают

вода для разбавления, латекс для проклейки и квасцы. В бассейне

масса перемешивается циркуляционным устройством и подается в на-

пускное устройство, где дополнительно разбавляется водой до концен-

трации 1,8%. Из напускного устройства она равномерно вытекает на

движущуюся сетку горизонтального сеточного стола с нижней и верх-

ней сетками. Этот стол имеет регистровые валики, 16 отсасывающих

ящиков с шестью приводными валиками в каждом, пластинчатый пер-

форированный конвейер, форпрессовую калибрующую часть и гауч-

пресс с двумя отсасывающими валами.

На сеточном столе происходит формование полотна искусственной

кожи и его частичное обезвоживание. Сухость полотна на гауч-прессе

достигает 28%. Дальнейшее его обезвоживание производится прессова-

нием в прессовой части, которая состоит из одного отсасывающего и

7—1937 165

л?

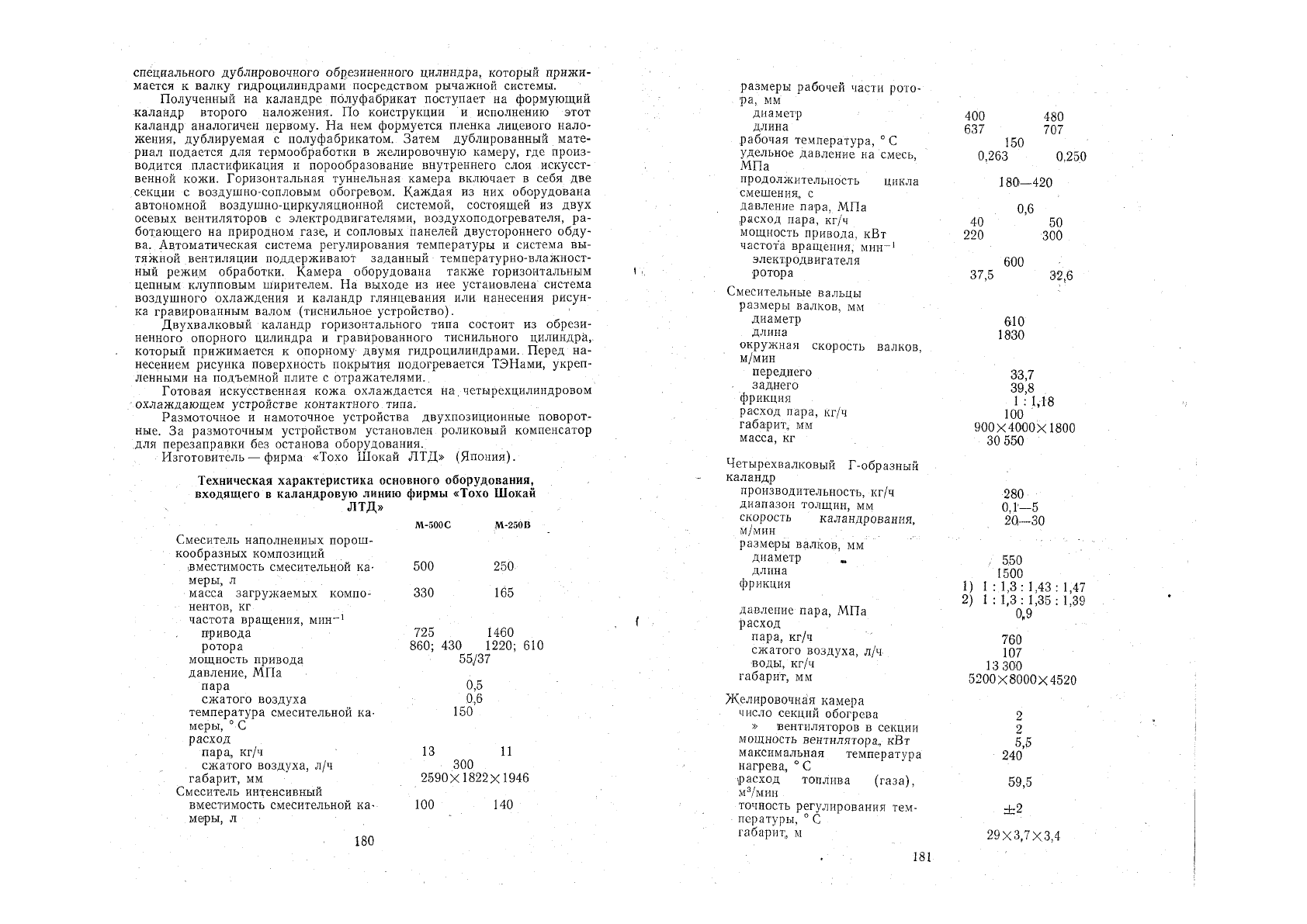

Рис. 70. Машина картоноделательная ИК-3. Схема:

I — машинные бассейны; 2 — напускное устройство; 3 — сеточный стол;

4 — отсасывающие ящики; 5 — форпрессовая часть; 6 — гауч-пресс; 7 —

прессовая часть; 8 — сушильная часть; 9 — сеточные ленточные кон-

вейеры; 10 — каландр; 11 — накатка; 12 — воздушно-циркуляционное

устройство; 13 — система вакуумирования; 14 — водосборник

двух прямых неотсасывающих прессов. Сухость полотна после прессо-

вой части повышается до 35%.

Последний этап удаления влаги происходит в сушилке, где су-

хость увеличивается до 89%. Горизонтальная трехходовая сушильная

камера оборудована ленточными конвейерами. Сушка производится

путем обдува полотна горячим воздухом из сопел. По температурным

режимам сушильная камера разделена на 15 отсеков. Нагрев воздуха

осуществляется в калориферах паром высокого давлений, Отработан-

III

ный горячий воздух используется в теплорегенерационной установке.

для подогрева воды.

После сушки полотно поступает в станок для обрезки кромок, ко-

торый снабжен передвижными каретками для получения заданной ши-

рины полотна. Затем полотно искусственной кожи поступает на двух-

валковый каландр и далее на намоточное устройство.

Сеточная часть состоит из напускного устройства, сеточного стола,

форпрессовой части, гауч-вала.

Напускное устройство сварной конструкции изготовляется из нер-

жавеющей стали. Оно состоит из лабиринтного канала со шнековыми

мешалками и расширяющегося, желоба, на дне которого имеются дуго-

образные угольники, способствующие равномерному распределению

массы по ширине желоба. Лабиринтный канал имеет уклон по ходу,

массы, который можно регулировать в пределах 1,5—5° при помощи

ручных винтовых домкратов. Цапфы расширяющегося желоба шарнир-

но соединены со стойками, закрепленными на сеточном столе. На стой-

ках смонтирован сливной козырек с резиновым фартуком.

Неразборный стационарный сеточный стол предназначен для рабо-

ты со сшивными сетками. В начале него устанавливаются два грудных

вала диаметром 425 мм.

Регистровая часть состоит из пяти валиков диаметром 168 мм.

Для повышения качества формования полотна предназначена уста-

новка выравнивателей массы. Основными деталями установки являют-

ся две линейки, совершающие возвратно-поступательное движение. Вер-

.тикальное и поперечное колебания линеек вызывают колебания массы,

способствующие выравниванию ее состава и более плотному свойлачи-

ванию полотна искусственной кожи.

Для растекания массы по ширине сетки служат два бесконечных

декельных ремня из резины, натянутых на две пары шкивов. Нижняя,

ветвь прижата к сетке сеточного стола, верхняя — поддерживается

15 валиками, из которых 8 являются приводными.

Обезвоживание происходит на 16 отсасывающих ящиках шириной

1200 мм под действием вакуума, величина которого регулируется от-

дельно в каждом ящике и постепенно возрастает по ходу полотна.

В зоне отсасывающих ящиков установлен пластинчатый конвейер, ко-

торый собирается из латунных перфорированных листов, соединенных

шарнирно.

Дальнейшее обезвоживание полотна производится путем мягкого

прессования на форпрессах, где между парами валов проходят сетки:

одна нижняя (длинная) и несколько верхних (коротких). Форпрессовая

часть состоит из 8 обрезиненных верхних прижимных валов диаметром

320 мм. Зазор между верхним и нижним валами от первого форпресса

к последнему постепенно уменьшается. Его можно регулировать в

широком диапазоне. Клин, образованный верхней и нижней сетками,

способствует лучшему обезвоживанию полотна. Для отсасывания с

поверхности верхней сетки воды, отжимаемой из полотна, на каждом

форпрессе установлены отсасывающие шаберы. Для промывки и очист-

ки нижней и верхней сеток служат спрыски и щетки. Давление воды в

спрысках можно периодически увеличивать от 0,4 до 0,8 МПа.

Гауч-пресс осуществляет обезвоживание путем прессования и отса-

сывания воды под действием вакуума (до 730 кПа) в отсасывающих

камерах валов. Гауч-пресс состоит из двух однокамерных отсасываю-

щих валов диаметром 800 мм, расположенных друг над другом. Ось

верхнего вала смещена от оси нижнего на 540 мм по ходу массы. Ши-

рина зоны отсоса 100 мм, длина регулируется. Вода, отфильтрованная

на сеточном столе, самотеком поступает по подсеточной ванне в сбор-

ник оборотных вод.

7*

187

Прессовая часть состоит из трех прямых прессов: первого — отса-

сывающего и двух обычных. Станины всех прессов, стойки, кронштей-

ны под мостки, бракетки, нижние балки, соединяющие прессы — литые

чугунные. Все прессы имеют верхние и нижние сукна, назначение ко-

торых— удаление воды, транспортирование полотна и обеспечение

эластичного прижима в момент прессования. Все прессовые валы обре-

зинены, кроме нижнего отсасывающего вала первого пресса. Их диа^

метры равны соответственно 650 и 750 мм. Сухость полотна искусст-

венной кожи после прессовой части достигает 35%- Отсасывающий вал

состоит из вращающейся перфорированной рубашки, внутри которой

находится неподвижная отсасывающая камера с пневмокамерой.

Для прочистки перфорированной поверхности вала имеется спрыск

высокого давления (6 МПа). На каждом сукне установлено по две

трубчатых сукномойки, перед каждой из них расположены вращающие-

ся круглые капроновые щетки и по два спрыска для промывки сукна

с обеих сторон. К спрыскам подается чистая теплая вода. Отжатая на

прессах вода стекает в корыта, расположенные под каждым прессом,

а оттуда самотеком — в канализацию.

Полотно искусственной кожи после прессовой части по наклонно-

му конвейеру подается в сушильную часть, где его сухость увеличива-

ется до заданной величины (не менее 89%). Помимо удаления влаги в

сушильной части происходит расплавление проклеивающего вещества,

которое равномерно распределяется по поверхности волокон и между

ними, цементируя волокна в общую массу. В процессе сушки поверх-

ность волокон покрывается непрерывной пленкой гидрофобного веще-

ства.

Сушильная часть представляет собой шкаф, на каркасе которого

крепятся все узлы и механизмы, а также наружные теплоизоляционные

щиты, двери, мостки и прочая оснастка. Внутри шкафа в три яруса

располагаются горизонтальные сеточные конвейеры. Верхний ярус со-

стоит из одного, средний и нижний — из 10 конвейеров каждый. Пере-

мещение полотна с одного конвейера на другой в пределах среднего и

нижнего ярусов происходит по лоткам.

Сушка полотна производится горячим воздухом, циркулирующим

в сушилке.

Циркуляция воздуха создается центробежными вентиляторами.

Нагрев его осуществляется в калориферах, где теплоносителем является

пар высокого давления. Вентиляционное оборудование располагается

в подвальном помещении под сушилкой. Разделение сушилки на три

яруса дает возможность получить разные режимы сушки.

Свежий воздух при температуре 26°С в количестве 13 100 кг/ч за

счет разрежения в зоне сушки, создаваемого вытяжным вентилятором

теплорегенерационной установки, поступает в нижний ярус сушилки,

смешивается с общим потоком горячего воздуха, проходит через кало-

риферы, нагревается до температуры 120°С и циркулирует в нижнем

ярусе.

Количество удаляемого из верхнего яруса воздуха постоянно и

может регулироваться при помощи встроенных клапанов. Температур-

ный режим сушки поддерживается с помощью автоматического дистан-

ционного управления с пульта.

Главный коллектор паропровода имеет клапан, который служит

для автоматического регулирования подачи пара с целью поддержания

постоянства влажности полотна искусственной кожи, выходящего из

сушильной части.

Главный коллектор разветвляется на три групповых коллектора,

идущих к каждому ярусу сушилки. От этих коллекторов отходят тру-

бопроводы к калориферам соответствующих зон сушки. На групповых

188

коллекторах, а также на трубопроводах установлены клапаны, регу-

лируемые с пульта управления.

Теплорегенерационная установка служит для использования тепла

отработанного воздуха. В нее подается отработанный насыщенный во-

дяными парами горячий воздух, удаляемый из верхнего яруса сушилки

в количестве 13 100 кг/ч с влагосодержанием 74 г/кг и теплосодержа-

нием 323 кДж/кг, а также поступает свежая вода из водопровода, ко-

торая нагревается за счет горячего воздуха. Горячая вода используется

для спрысков сукон .прессовой части.

Станок для обрезки кромок картона состоит из станин рамной

конструкции, на которых установлены механизмы резки. Механизм рез-

ки состоит из двух кареток, перемещающихся по направляющим травер-

сы. Каретка представляет собой трехосный редуктор. На консолях

двух валов каретки закреплены ножи. Один из них дисковый, другой

для увеличения долговечности — чашечный. Стальные ножи механизма

резки подвергнуты термообработке.

Механизм направления полотна состоит из двух направляющих

щитов, прикрепленных к колодкам, двух винтов и двух стоек, к кото-

рым крепятся все узлы механизма.

Каландр предназначен для уплотнения, сглаживания и калиброва-

ния полотна. Сглаживающее и уплотняющее действия каландра обус-

ловливаются давлением на полотно и трением, которое оно испыты-

вает при прохождении между валами. Каландр состоит из двух валов,

механизма прижима и подъема вала, расправляющего устройства, ме-

ханизмов установки зазора, станин. Стальные валы каландра обогрева-

ются паром до температуры 70—80°С.

Массопровод включает в себя линию, снабжающую машину мас-

сой, линию вакуумной системы, линию оборотной воды и линию освет-

ленной воды. Все трубопроводы изготовлены из нержавеющей стали.

Для переключения потоков на трубопроводах установлены плоские

задвижки.

Водопровод машины объединяет две магистрали — свежей и обо-

ротной воды. Главный коллектор водопровода свежей воды разветвля-

ется на коллектор машинных бассейнов и коллектор приводной сто-

роны.

Воздухопровод сжатого воздуха состоит из двух магистралей:

магистрали пультов и магистрали щитов автоматики. Ленты из фунда-

ментных шин, отлитые из чугуна, служат основанием, на котором кре-

пятся все части машины. Сеточная часть, намоточное устройство, ста-

нок для обрезки кромок устанавливают на однопазовые шины шири-

ной 250 мм. Гауч-пресс и прессовую часть монтируют на двухпазовые

шины шириной 360 мм. Каландр крепят на специальные беспазовые

-шины шириной 550 мм.

Машина автоматизирована, имеет многодвигательный привод. Вся

аппаратура контроля, регулирования и управления находится на щитах

и пультах управления, расположенных вдоль машины.

Техническая характеристика

длинносеточной машины ИК-3 непрерывного действия

для выработки искусственной кожи (картона)

Производительность машины при вы- 500

работке искусственной кожи плот-

ностью 0,8 г/см

3

, кг/ч

Максимальная ширина полотна, мм 2100

Ширина сетки стола, мм , 2320

Плотность полотна искусственной ко- 0,5—1

жи, г/см

3

189

Толщина полотна, мм

Максимальный диаметр наматываемо-

го рулона, мм

Максимальная масса наматываемого

рулона полотна (с тамбурным ва-

лом)

,

кг

Сухость полотна картона после суш-

ки, % не менее

Скорость машины, м/мин

по приводу

рабочая максимальная

» минимальная

Предел регулирования привода ма-

шины

Давление, МПа

насыщенного пара

при рабочем режиме

» пусковом »

свежей и осветленной оборотной

воды

воздуха (на входе в магистраль)

Температура,, ° С

воздуха в сушильных зонах

начальной (в верхнем ярусе)

конечной (в нижнем ярусе)

паровоздушной смеси, удаляемой в

атмосферу

Расход

насыщенного пара, кг/ч

при рабочем реж;име .

» ' пусковом »

воды, м

3

/ч

свежей

осветленной оборотной

воздуха, м

3

/ч

Количество воздуха, поступающего в

сушилку из помещения, м

3

/ч

Влагосодержание паровоздушной сме-

си, удаляемой в атмосферу, г/кг

Относительная влажность паровоз-

душной смеси, удаляемой в атмосфе-

РУ, %

Компоновка машины

Занимаемая площадь, м

2

Габарит, мм

Масса, т

1,4—3

818

400

1,25—10

6,9

1,3

1 : 8

0,19—0,33

0,5

0,3-0,4

0,6-0,7

90—120

70—120

30

140—3240

16 700—24 000

350

283

200—300

13 100

30

100

Двухэтажная

1208

144 620X7015X

Х'8380

840,5

Р а з д е

л

III

Подъемно-транспортное оборудование

1. Грузоподъемные машины

Тали ручные передвижные

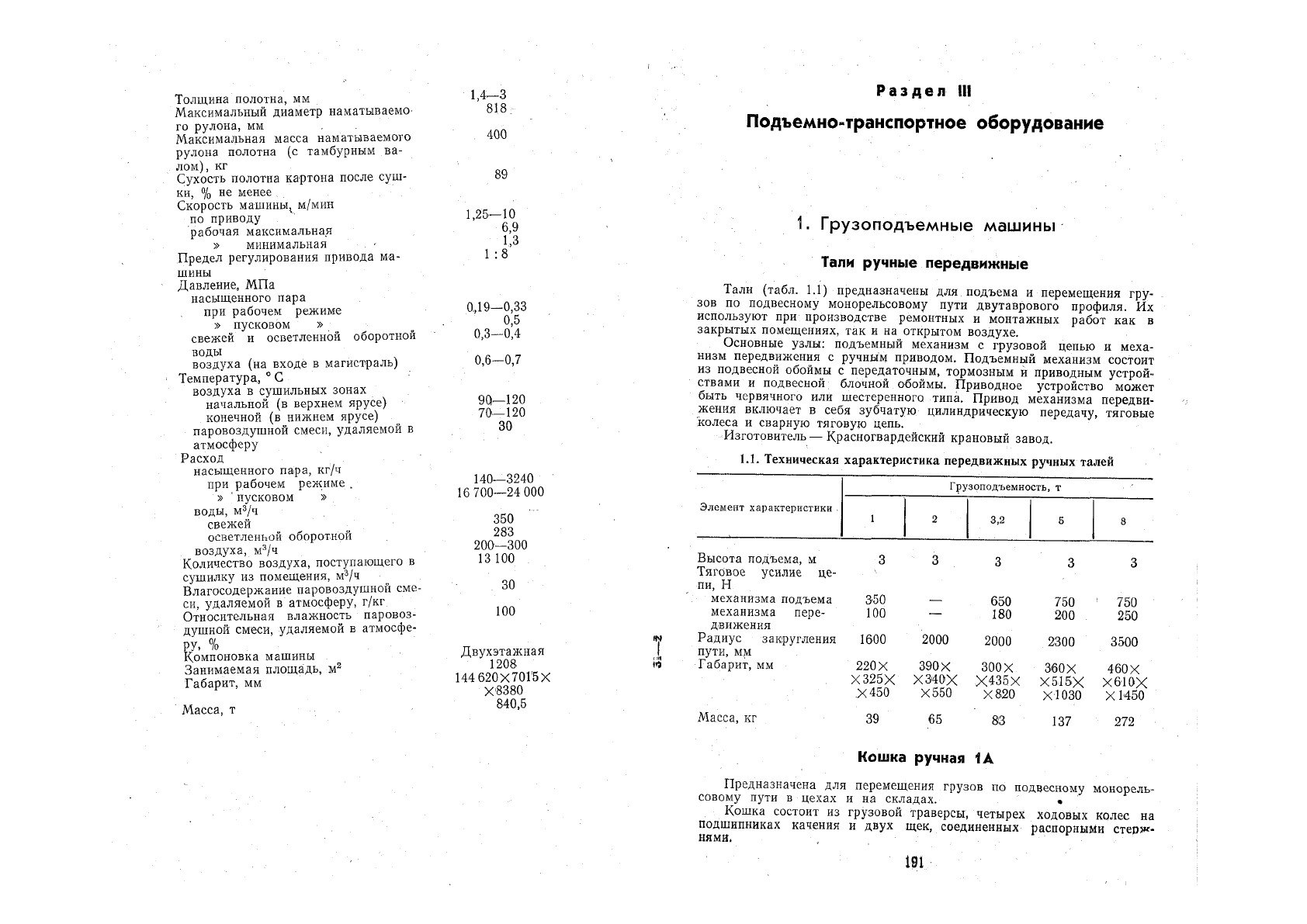

Тали (табл. 1.1) предназначены для подъема и перемещения гру-

зов по подвесному монорельсовому пути двутаврового профиля. Их

используют при производстве ремонтных и монтажных работ как в

закрытых помещениях, так и на открытом воздухе.

Основные узлы: подъемный механизм с грузовой цепью и меха-

низм передвижения с ручным приводом. Подъемный механизм состоит

из подвесной обоймы с передаточным, тормозным й приводным устрой-

ствами и подвесной блочной обоймы. Приводное устройство может

быть червячного или шестеренного, типа. Привод механизма передви-

жения включает в себя зубчатую цилиндрическую передачу, тяговые

колеса и сварную тяговую цепь.

Изготовитель — Красногвардейский крановый завод.

1.1. Техническая характеристика передвижных ручных талей

Грузоподъемность, т

Элемент характеристики .

1

2

3,2

5

8

Высота подъема, м

3

3

3

3 3

Тяговое усилие це-

пи, Н

механизма подъема

350

—

650

750 750

механизма пере-

100

—

180

200

250

движения

Радиус закругления

1600

2 ООО

2000

2300 3500

пути, мм

Габарит, мм

220 X

390 X

300 X

360 X

460 X

Х325Х

Х340Х

Х435Х

Х515Х X 610Х

X 450

Х550

X 820

ХЮЗО

X 1450

Масса, кг

39

65

83

137

272

Кошка ручная 1А

Предназначена для перемещения грузов по подвесному монорель-

совому пути в цехах и на складах. ,

Кошка состоит из грузовой траверсы, четырех ходовых колес на

подшипниках качения и двух щек, соединенных распорными стерж-

нями,

191

Техническая характеристика ручной кошки 1А

Грузоподъемность, т 1

Монорельсовый путь Двутавры № 16, 18, 20

Радиус закругления пути, мм 1500

Габарит, мм 230X210X240

Тали ручные червячные

Тали предназначены для подъема и опускания грузов в цехах и

складских помещениях на высоту до 3 м.

Основными узлами являются верхняя подвесная обойма с тормоз-

ным и приводным механизмами и подвижная блочная обойма, связан-

ные между собой грузовой пластинчатой цепью. Передаточный меха-

низм состоит из двухзаходного червяка и червячной шестерни. Диско-

вый грузоупорный тормоз монтируется на червяке и обеспечивает

плавное опускание и автоматический останов груза. Приводной меха-

низм состоит из тягового колеса, посаженного на червяк, и тяговой

сварной цепи.

Техническая характеристика ручных червячных

талей

Грузоподъемность, т

1 5 .8

Тяговое усилие цепи, 300 750 750,

Н

Габарит, мм 180Х205Х 360Х350Х 460Х440Х

Х430 Х860 X1200

Масса, кг 22 90 170

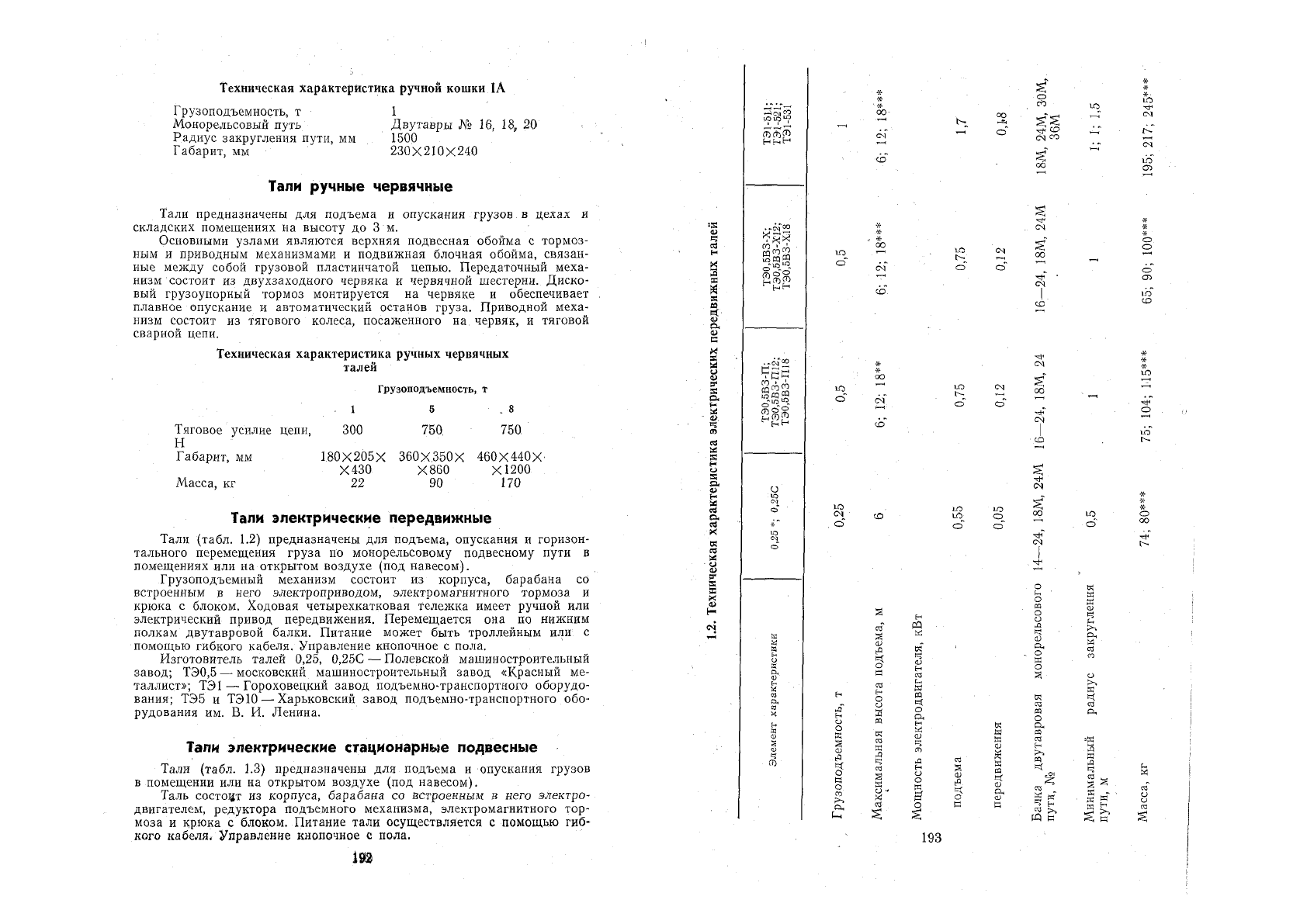

Тали электрические передвижные

Тали (табл. 1.2) предназначены для подъема, опускания и горизон-

тального перемещения груза по монорельсовому подвесному пути в

помещениях или на открытом воздухе (под навесом).

Грузоподъемный механизм состоит из корпуса, барабана со

встроенным в него электроприводом, электромагнитного тормоза и

крюка с блоком. Ходовая четырехкатковая тележка имеет ручной или

электрический привод передвижения. Перемещается она по нижним

полкам двутавровой балки. Питание может быть троллейным или с

помощью гибкого кабеля. Управление кнопочное с пола.

Изготовитель талей 0,25, 0,25С — Полевской машиностроительный

завод; ТЭ0,5 — московский машиностроительный завод «Красный ме-

таллист»; ТЭ1 — Гороховецкий завод подъемно-транспортного оборудо-

вания; ТЭ5 и ТЭ10 — Харьковский завод подъемно-транспортного обо-

рудования им. В. И. Ленина.

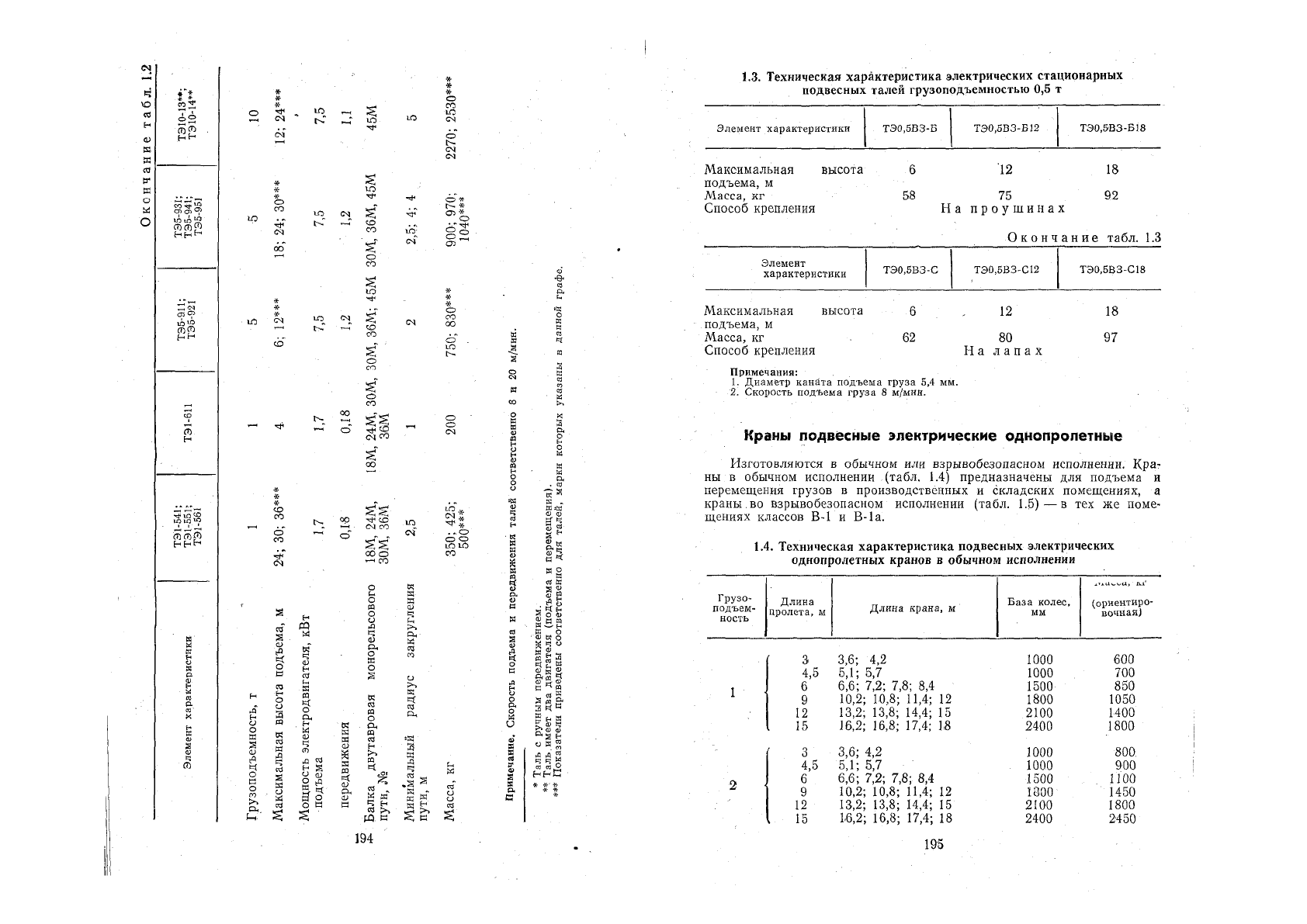

Тали электрические стационарные подвесные

Тали (табл. 1.3) предназначены для подъема и опускания грузов

в помещении или на открытом воздухе (под навесом).

Таль состоцт из корпуса, барабана со встроенным в него электро-

двигателем, редуктора подъемного механизма, электромагнитного тор-

моза и крюка с блоком. Питание тали осуществляется с помощью гиб-

кого кабеля, Управление кнопочное с пола.

19*2

та®

ч

ю

о"

о

к

(О

КС

о

с

о

я

<и

(О

Ч

о

с

°5

о"

Сч1

о"

РЭ

О

О,

я

а

о

3

ф

(О

1=С

«

к

к

о

*

к

и

"=С

со

га

оо

сч

I.

со

С-1

<м

я

ч

о,

К

Я

Ч

3 *

к я

с

193

Окончание табл. 1.2

Элемент характеристики

ТЭ1-541;

ТЭ1-551;

ТЭ1-561

ТЭ1-611

ТЭ5-911;

ТЭ5-921

ТЭ5-931;

ТЭ5-941;

ТЭ5-951

ТЭ10-13**;

ТЭ10-14**

Грузоподъемность, т

Максимальная высота подъема, м

Мощность электродвигателя, кВт

подъема

передвижения

Минимальный радиус закругления

пути, м

Масса, кг

24; 30; 36***

1,7

0,18

со _

•с- Балка двутавровая монорельсового 18М, 24М,

пути, №

30М, 36М

2,5

350; 425;

500***

1

4-

1,7

0,18

5

6; 12***

7,5

1,2

18; 24; 30***

7,5

1,2

18М, 24М, ЗОМ, ЗОМ, 36М; 45М ЗОМ, 36М, 45М

36М

1

200

750; 830***

2,5; 4; 4

900; 970;

1040***

.10

12; 24***

^

7,5

1,1

45М

2270; 2530***

Примечание. Скорость подъема и передвижения талей соответственно 8 и 20 м/мин.

* Таль с ручным передвижением.

Таль, имеет два двигателя (подъема и перемещения).

*** Показатели приведены соответственно для талей, марки которых указаны в данной графе.

01

Ю СО

а^со

СЛ Ю СО Сз

^

Ср

СП О!

ыюю-

азсоо..

Ъс Ъс Ъо

>— н-

„О?

СЛ

^

»-- С73

СЛ СО

ГО,

021

,

0

ОТ

— СП

Ю Ю Ю- •

- •

5

х

^"ОСЛОО

О О о о о о

А-СОСЯОО

о о о о о о

оооооо оооооо

^ 00 ^

"—.со

00 оо^осо^й

СпОСЛООО О О

СЛ СЛ

о о

оооооо оооооо

о

Й ™

о

о к

л

а>

в к

I»

н

» к

л »

3 *

* 3

!•§

I"

СО

о р

Ох >-

5 о

3

и

О а>

3

2

к о-

о 3

а *

о ш

ь ь

а п>

л к

в н

«З

в а

л

л

р к я

•й

тэ го

Ш рз "О

КОГО

^ Я

ез д 8

о м м

о -а

о Е п

ш

Й "О

СИ сл

"

' го 2

И

я Я о

йз

гор а

О о

СП

н

-

13

2

ж

Ш

о &

3

К н

63

а §

ы

я

а

Й о

§ 3

& и

ь

га

™

я

ш

Э*

к Е

я л

к

—.

о

в

сл

я

& ь

к

го Г"

со

Я ^ со

к

-—-о

к

X

а\ о

й |

_

о>

Г >

СЛ

о

—

I ®

^ о

й

04

Й Р

К со

йз О

чз И

к »

рз О

л к

ГО О

,ГО

К го

и я

к

а

х

а

о

Я

Т5

81

X

г

;

э

о

а

ф

о

X

«Г

№

ш

а

ф

X

-ч

"О

X

•с

ф

п

X

X

ф

о

ъ

X

о

я

тз

о

а

Ф

•Ч

X

1Г

ф

го

;я

•а

. и

•о

?!

а

®

о5?

О 5. 83

2 3 и

о-

43

В

Я Я

"

о и

)я В

в>

»

в я

_ о

» $

Й5

03

8 « Й,

о оэ го

ел- г

к »

го &

а

гя

к

к

а

о

к

&

о*

и

»з

а

К

&з

Я

СО

и со

(а

й

ТЗ

о

и а

К п>

Й

и

ЛЗ

н

ч

со

№

СО

8 "Й «

о бз 2 к

о\- а 5

« я

го

я

Ь]

ГО

Я

к

а

а о-.

и

»

а

и

•о

о

;

в

я

я

рз

X

ЦЗ

(О

ч

со

а

и