Факторович Ю.Д. Оборудование промышленности искусственных кож и пленочных материалов. Справочник

Подождите немного. Документ загружается.

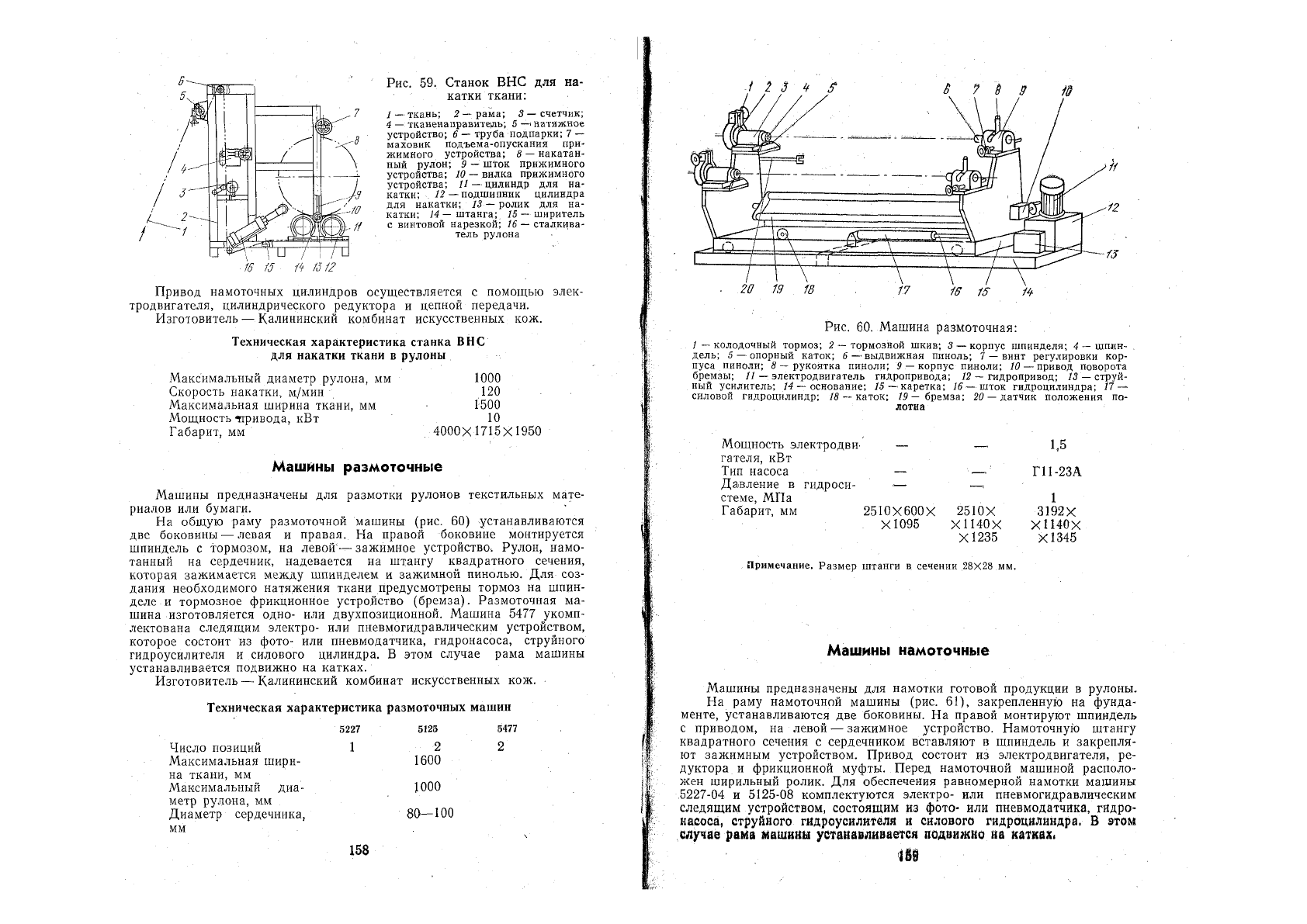

Рис. 59. Станок ВНС для на-

катки ткани:

/ — ткань; 2 — рама; 3 — счетчик;

4 — тканенаправитещь; 5

—|

натяжное

устройство; 6 — труба подпарки; 7 —

маховик подъема-опускания при-

жимного устройства; 8 — накатан-

ный рулон; 9 — шток прижимного

устройства; 10 — вилка прижимного

устройства; 11 — цилиндр для на-

катки; 12 — подшипник цилиндра

для накатки; 13 — ролик для на-

катки; 14 — штанга; 15 — ширитель

с винтовой нарезкой; 16 — сталкива-

тель рулона

16 15 А 1512

Привод намоточных цилиндров осуществляется с помощью элек-

тродвигателя, цилиндрического редуктора и цепной передачи.

Изготовитель — Калининский комбинат искусственных кож.

Техническая характеристика станка ВНС

для накатки ткани в рулоны

Максимальный диаметр рулона, мм

Скорость накатки, м/мин -

Максимальная ширина ткани, мм

Мощность привода, кВт

Габарит, мм

1000

120

1500

10

4000X1715X1950

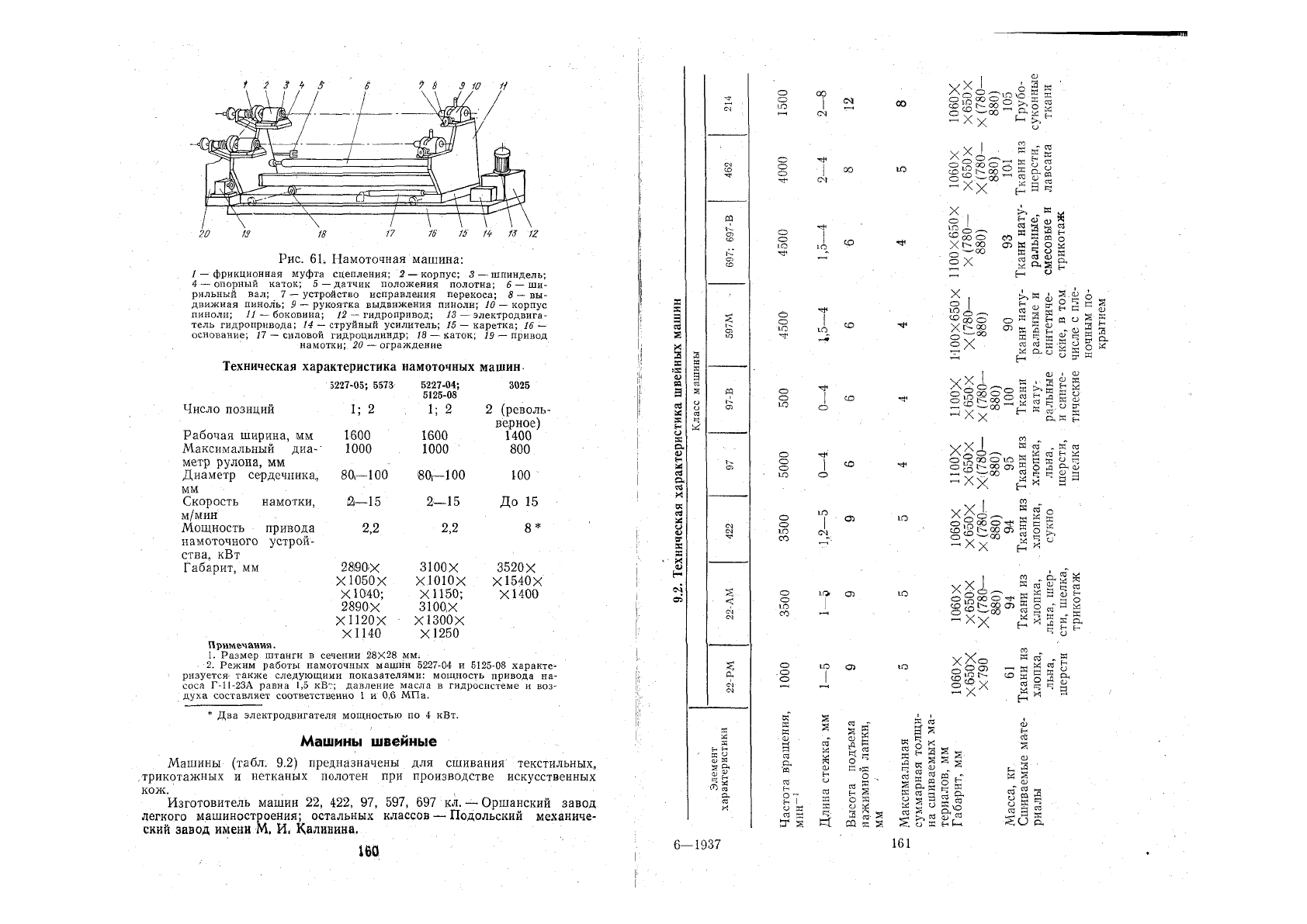

Машины размоточные

Машины предназначены для размотки рулонов текстильных мате-

риалов или бумаги.

На общую раму размоточной машины (рис. 60) устанавливаются

две боковины — левая и правая. На правой боковине монтируется

шпиндель с тормозом, на левой'— зажимное устройство, Рулон, намо-

танный на сердечник, надевается на штангу квадратного сечения,

которая зажимается между шпинделем и зажимной пинолью. Для соз-

дания необходимого натяжения ткани предусмотрены тормоз на шпин-

деле и тормозное фрикционное устройство (бремза). Размоточная ма-

шина изготовляется одно- или двухпозиционной. Машина 5477 укомп-

лектована следящим электро- или пневмогидравлическим устройством,

которое состоит из фото- или пневмодатчика, гидронасоса, струйного

гидроусилителя и силового цилиндра. В этом случае рама машины

устанавливается подвижно на катках.

Изготовитель — Калининский комбинат искусственных кож.

Техническая характеристика размоточных машин

5227 5125 5477

Число позиций 1 2 2

Максимальная шири- 1600

на ткани, мм

Максимальный диа- 1000

метр рулона, мм

Диаметр сердечника, 80—100

мм

158

Рис. 60. Машина размоточная:

/ — колодочный тормоз; 2 — тормозной шкив; 3 — корпус шпинделя; 4 — шпин-

дель; 5 — опорный каток; 6 — выдвижная пиноль; 7 — винт регулировки кор-

пуса пиноли; 8 — рукоятка пиноли; 9 — корпус пиноли; 10 — привод поворота

бремзы; 11 — электродвигатель гидропривода; 12 — гидропривод; 13 — струй-

ный усилитель; 14 — основание; 15 — каретка; 16 — шток гидроцилиндра; 17 —

силовой гидроцилиндр; 18 — каток; 19 — бремза; 20 — датчик положения по-

лотна

Мощность электродви- — — 1,5

гателя, кВт

Тип насоса — —

;

Г11-23А

Давление в гидроси- — —:

стеме, МПа 1

Габарит, мм 2510Х600Х 2510Х 3192Х

X1095 Х1140Х Х1140Х

X1235 X1345

Примечание. Размер штанги в сечении 28X28 мм.

Машины намоточные

Машины предназначены для намотки готовой продукции в рулоны.

На раму намоточной машины (рис. 61), закрепленную на фунда-

менте, устанавливаются две боковины. На правой монтируют шпиндель

с приводом, на левой — зажимное устройство. Намоточную штангу

квадратного сечения с сердечником вставляют в шпиндель и закрепля-

ют зажимным устройством. Привод состоит из электродвигателя, ре-

дуктора и фрикционной муфты. Перед намоточной машиной располо-

жен ширильный ролик. Для обеспечения равномерной намотки машины

.5227-04 и 5125-08 комплектуются электро- или пневмогидравлическим

следящим устройством, состоящим из фото- или пневмодатчика, гидро-

насоса, струйного гидроусилителя и силового гидроцилиндра, В этом

случае рама машины устанавливается подвижно на катках.

169

о и

х

®

к

я

»о

В о

ш

Р* рэ

8! Е

• а

к

го к

к о

В о

-3 5

си м

•л =

О & С

в!

О

Лз

в ~

а о

к «

-

Ез

в '

Е

& 1

в к

-

Е

и

яр-

о

1

& о

«с

К

03

»

В

о

я

2 к

п>

я«

«

я

ю

к

ю

ш

К ^

сэ

Я О*

П)

Н

• '

я _

йз Ю

5

143

Ш*—'

я

я го

1®

о И,

н и> .

2 «

Я йэ

Л

я я

"О Сг

1

к ~

4

я >

>0 ^з

о

аа

я

®

С

5

а

Е

х

х

Е

ю

®

X:

X

о-

О

я

^

п ш

в

01

•<;

та

о

8 гМ

ч ,

СЗ

Ю в

В

И»

Я

>я

83

к

„»о

о 2 &

о

ю

п>

н

ш -

^

3

01

8

о к В

Й

»я

8.1а

Я Я

ОЙ я

»

Й 3

о-з

зэ

я и

и

§ о

о

д Я

к

5

СГ К

*

ю.

оз' Й

03

^

И С»

Ох оз

&5 •»

О

Я

^ О

ч

СО $

н я

~ о

а -5

§ о

о г

я я

б

дБ-

о О

I

Ех

- ^

X

ОХ

° 9

к ^

3 м

&

В

я я

ьг

я«

3

ьэ

ОР

• ^ 'ош

"-Ю09010

о V ^ О V

°Х X

^ X со ^ X

со

•-СЙО^ОО

ЫОО"мО

ел

О V Эоу

° X •?? X

Л ел

к- СЛ N3

Ф-

о

О

Оу

° X

"ьо

Ъ

Еа

О

к>

1

N3 ^

"ю СП

13

о

т

Л

я

о

6а

О

я«

я

о

° 8

о

О

О С7Э

° Й

О

о

И

—•а

в

р

. 52 5 1

ЬЗ N3 н

ОТ (Э

X

Я

2

о Н Я

та ^

2 2 я

ш

я , 1

Я ^ Я Я Еэ

I I

0

^

о « о-

„

д.

К Я И Й О

я

к Й а к

' СР

В

с

§

ч® I

ОЙ

п

1

»

Я рз

„

О ..

^

н

=о

Ч Ц Й |

I

О

§-•

О ч> I

к 3

1ч!"'

4

!

2 Й

^я '

о

, в-

а о ч еле

о

Я=

ТЗ I Р

н „ к

о

I

я ч 2

о

п

I я Е 3 в Я 2

' а »* Е § я

9я я а

^о °

5"о

о--

5Й я я я

ю

я

Я

и

Ж.

о

ч

о

д

я

»

^ -•

§

Я Й Й м

I

я

к

я о

И та

I ! |

я

О Со

3

»

В

я

•• я »-

•

§ н

Г-та §

§ I

«>

ге

я с.»

я

1 I я

I

I

»

В

3 я и Е 2

2

г*^??-

0

:

0

1

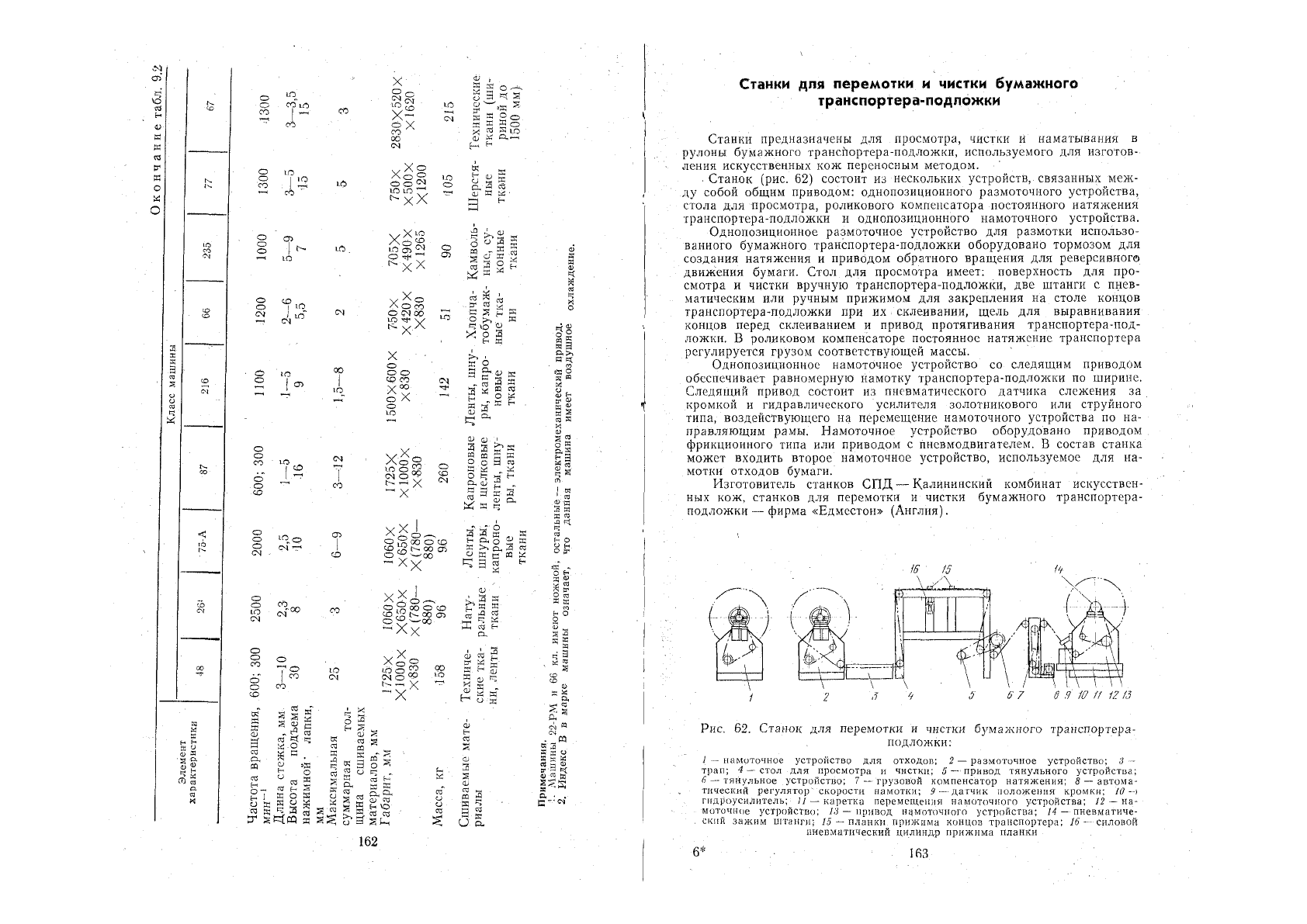

9.2.

Техническая характеристика швейных машин

Класс машины

Элемент

характеристики

22-РМ

22-АМ

422

97

97-В

597М

697;

697-В

462

214

Частота вращения,

1000

3500

3500 5000

500

4500-

4500

4000

1500

Длина стежка,

мм

Высота подъема

нажимной лапки,

мм

Максимальная

суммарная толщи-

на

сшиваемых

ма-

териалов,

мм

Габарит,

мм

Масса,

кг

Сшиваемые мате-

риалы

1—5 1—5 1,2—5 0—4 0—4 1,5—4

9 9 9 6 6 6

1,5—4 2—4 2—8

6 8 12

1060Х

1060Х

1060 X

1100Х 1100Х

Г100X650

X

1100X650

X

1060Х

1060Х

Х-650Х

Х&50Х

Х650Х

Х650Х

Х650Х

X

(7'80—•

X

(780—

Х650Х Х650Х

Х790

X(780—

X

(780—

Х

!

(780—

X

(780—

880)

880)

X(780—

X (780-

880)

880)

880)

880)

93

880) .

880)

61

94

94 95 100

90

93 101

105

Ткани

из

Ткани

из

Ткани

из

Ткани

из

Ткани

Ткани нату-

Ткани нату-

Ткани

из

Грубо-

хлопка,

хлопка,

.

хлопка,

хлопка,

нату-

ральные

и

ральные,

шерсти, суконные

льна, льна,

шер-

сукно

льна,

ральные

синтетиче-

смесовые

и

лавсана ткани

шерсти

сти,

шелка,

трикотаж

шерсти,

шелка

и

синте-

тические

ские,

в том

числе

с пле-

ночным

по-

крытием

трикотаж

X

О г-

00

О)

3 3

ЗЭчз

§ § §8

х я Кю

8 а о.™

Х

0

о

о о

ю ю гг

^ хХ

*

н

о

си

к

X

о.

ей

О)

X

т.

3

н

§

х

Х10

1-е СП <2

о

у X О

Л О

СО

О

С

4

} СО

Ю

^ V/

^ X

X

о

о о

со

со

Х

х

о А

о

1Д

о

СП

3

о ° (Э

я -Й,

^ с к

« 3 §

? м «

С Я р

о ;>, :

4

Ю

V

X '

ь м

с а? к

я Й ;

^ и ^

8 а

а >,

п

О

К Я

к

д Я

и я

Хс

МОИ

од

о ^

с- - X

' X

о) о

2 Я

Я И

о о

3 м

2

4

сх &

с

э

я

3

X К

Ь

Э

о

сч

к

я

я

ю о

а <

к .о

8 о

.. „ ч Я

- И

я я

о

л

ь Я

хх

с

оЙаош

ир оо ев

Хх

хх^

О

<3 00

о со

СО

'2

со СП

00

"Хх

-X

х

а я

га д

к 3

та о

3,

й а.

га

«

^ та

Я Ьч

к к

а л

о та

ь ю

СЙ

СЗ

к и,

162

оо

ю

^ Л к „, к

н о, о 2 в:

К

>1

о,

-а

ПЗ

о К с я к

Ч д я ь

С я я

« ч 5

Е га н

^ Й >т-

' Ь §

^ о к

0>

я ,,

я Й

3 §

и о.

о ь

« 2

и

м

Я №

О к)

Я В

Е-н О

2

^ 2

л

. И

2

2

к д и

X к м

« д т

V

Я

Ч

щ

га

щ

а • .

С"

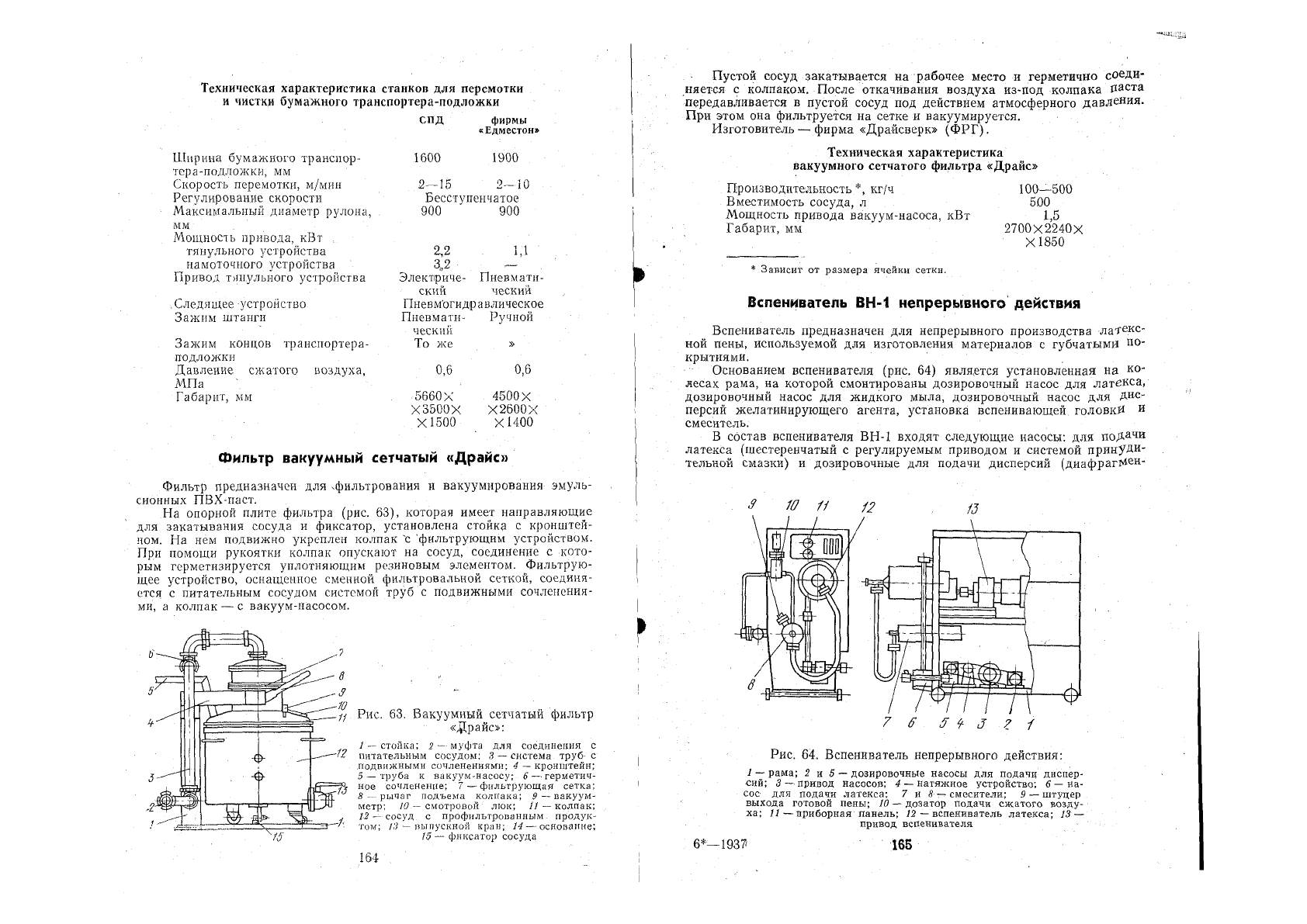

Станки для перемотки и чистки бумажного

транспортера-подложки

Станки предназначены для просмотра, чистки и наматывания в

рулоны бумажного транейортера-подложки, используемого для изготов-

ления искусственных кож переносным методом.

Станок (рис. 62) состоит из нескольких устройств, связанных меж-

ду собой общим приводом: однопозиционного размоточного устройства,

стола для просмотра, роликового компенсатора постоянного натяжения

транспортера-подложки и однопозиционного намоточного устройства.

Однопозиционное размоточное устройство для размотки использо-

ванного бумажного транспортера-подложки оборудовано тормозом для

создания натяжения и приводом обратного вращения для реверсивного

движения бумаги. Стол для просмотра имеет: поверхность для про-

смотра и чистки вручную транспортера-подложки, две штанги с пнев-

матическим или ручным прижимом для закрепления на столе концов

транспортера-подложки при их склеивании, щель для выравнивания

концов перед склеиванием и привод протягивания транспортера-под-

ложки. В роликовом компенсаторе постоянное натяжение транспортера

регулируется грузом соответствующей массы.

Однопозиционное намоточное устройство со следящим приводом

обеспечивает равномерную намотку транспортера-подложки по ширине.

Следящий привод состоит из пневматического датчика слежения за

кромкой и гидравлического усилителя золотникового или струйного

типа, воздействующего на перемещение намоточного устройства по на-

правляющим рамы. Намоточное устройство оборудовано приводом

фрикционного типа или приводом с пневмодвигателем. В состав станка

может входить второе намоточное устройство, используемое для на-

мотки отходов бумаги.

Изготовитель станков СПД — Калининский комбинат искусствен-

ных кож, станков для перемотки и чистки бумажного транспортера-

подложки— фирма «Едместон» (Англия).

К /5

Г^ \ \ \ - \ V / \ I \ \ \ \

/ 2 Я '< И

е

? В Я 10 11 1213

Рис. 62. Станок для перемотки и чистки бумажного транспортера-

подложки:

/ — намоточное устройство для отходов; 2 — размоточное устройство; 3 —

трап; 4 — стол для просмотра и чистки; 5 —

•

привод тянульного устройства;

6 — тянульное устройство; 7 — грузовой компенсатор натяжения; 8 — автома-

тический регулятор' скорости намотки; 9 — датчик положения кромки; 10-)

гидроусилитель; // — каретка перемещения намоточного устройства; 12 — на-

моточное устройство; 13— привод намоточного устройства; 14 — пневматиче-

ский зажим штанги; 15 — планки прижима концов транспортера; --силовой

пневматический цилиндр прижима планки

6*

163

Техническая характеристика станков для перемотки

и чистки бумажного транспортера-подложки

спд

фирмы

«Едместон»

Ширина бумажного транспор-

тера-подложки, мм

Скорость перемотки, м/мин

Регулирование скорости

Максимальный диаметр рулона,

мм

Мощность привода, кВт ,

тянульного устройства

намоточного устройства

Привод тянульного устройства

.Следящее устройство

Зажим штанги

Зажим концов транспортера-

подложки

Давление сжатого воздуха,

МПа

Габарит, мм

1600

1900

2—15 2—10

Бесступенчатое

900 900

2,2

3,2

,1

Электриче- Пневмати-

ский ческий

Пневм'огидравлическое

Пневмати- Ручной

ческий

То же »

0,6

5660 X

Х3500Х

X1500

0,6

4500 X

Х2600Х

X 1400

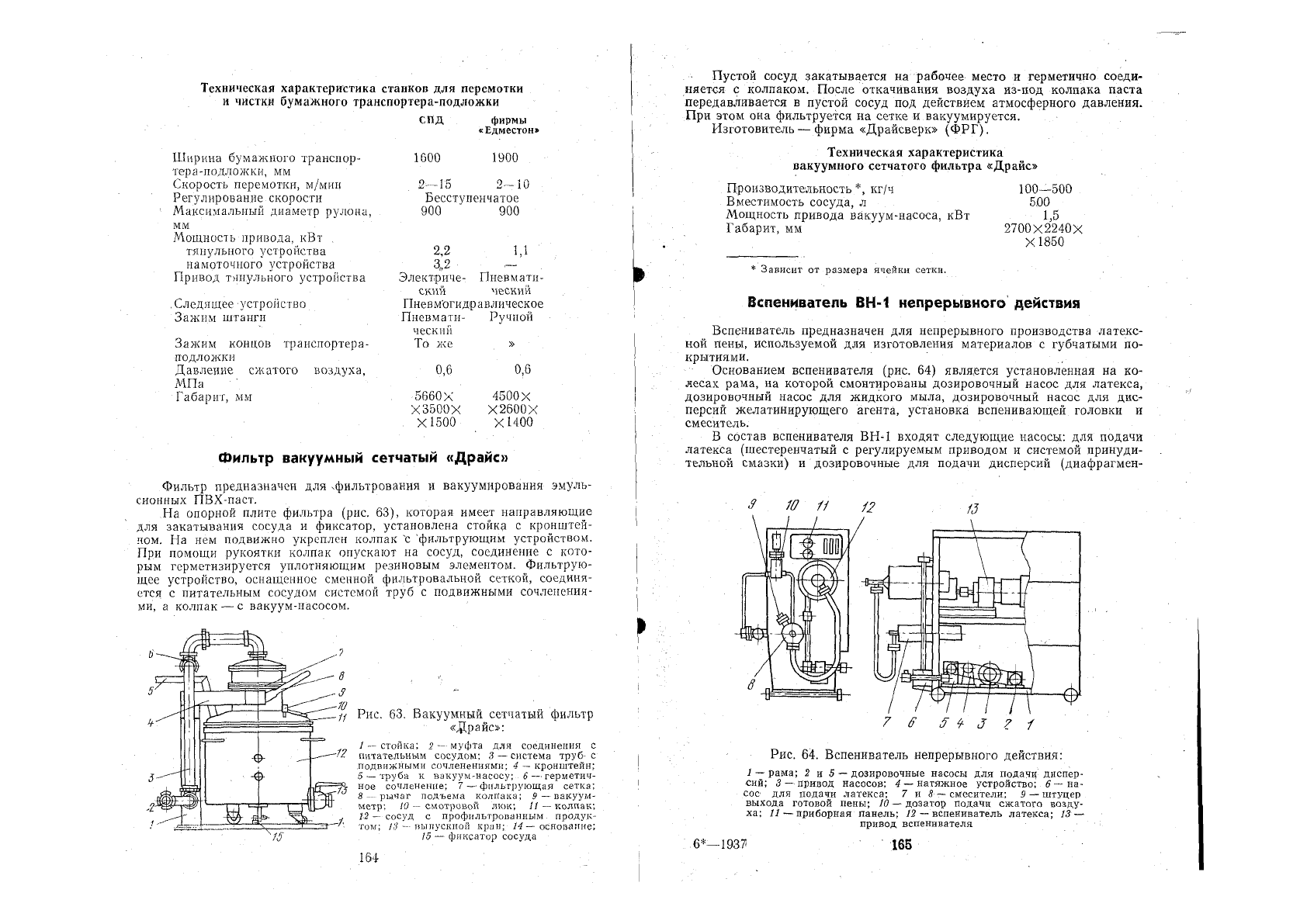

Фильтр вакуумный сетчатый «Драйс»

Фильтр предназначен для ^фильтрования и вакуумирования эмуль-

сионных ПВХ-паст.

На опорной плите фильтра (рис. 63), которая имеет направляющие

для закатывания сосуда и фиксатор, установлена стойка с кронштей-

ном. На нем подвижно укреплен колпак с 'фильтрующим устройством.

При помощи рукоятки колпак опускают на сосуд, соединение с кото-

рым герметизируется уплотняющим резиновым элементом. Фильтрую-

щее устройство, оснащенное сменной фильтровальной сеткой, соединя-

ется с питательным сосудом системой труб с подвижными сочленения-

ми, а колпак — с вакуум-насосом.

Рис. 63. Вакуумный сетчатый фильтр

«Драйс»:

/ — стойка; 2 — муфта для соединения с

питательным сосудом; 3 — система труб- с

подвижными сочленениями; 4 — кронштейн;

5 — труба к вакуум-насосу; 6 — герметич-

ное сочленение; 7 — фильтрующая сетка;

8 — рычаг подъема колпака; 9 — вакуум-

метр; 10 — смотровой люк; 11 — колпак;

12 — сосуд с профильтрованным продук-

том; 13 — выпускной кран; 14— основание;

16 — фиксатор сосуда

164

Пустой сосуд закатывается на рабочее место и герметично соеди-

няется с колпаком. После откачивания воздуха из-под колпака даста

передавливается в пустой сосуд под действием атмосферного давления.

При этом она фильтруется на сетке и вакуумируется.

Изготовитель — фирма «Драйсверк» (ФРГ).

Техническая характеристика

вакуумного сетчатого фильтра «Драйс»

Производительность*, кг/ч 100—500

Вместимость сосуда, л 500

Мощность привода вакуум-насоса, кВт 1,5

Габарит, мм 2700Х2240Х

' X1850

* Зависит от размера ячейки сетки.

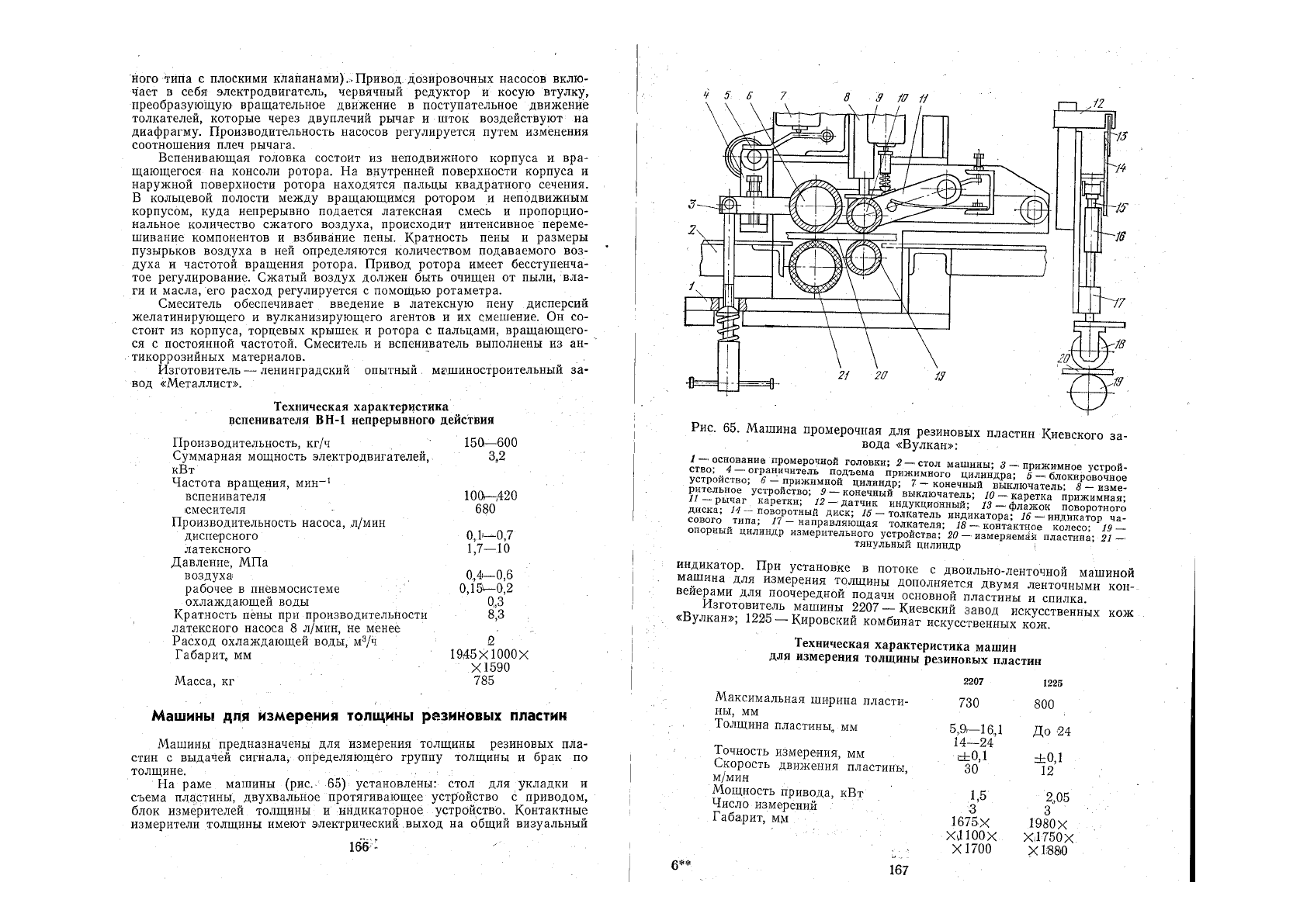

Вспениватель ВН-1 непрерывного действия

Вспениватель предназначен для непрерывного производства латекс-

ной пены, используемой для изготовления материалов с губчатыми

по

"

крытиями.

Основанием вспенивателя (рис. 64) является установленная на

ко

"

лесах рама, на которой смонтированы дозировочный насос для латекса,

дозировочный насос для жидкого мыла, дозировочный насос для дис-

персий желатинирующего агента, установка вспенивающей головкй и

смеситель.

В состав вспенивателя ВН-1 входят следующие насосы: для поД

ач

и

латекса (шестеренчатый с регулируемым приводом и системой принуди-

тельной смазки) и дозировочные для подачи дисперсий (диафрагМен-

Ю // 12 13

Рис. 64. Вспениватель непрерывного действия:

1 —- рама; 2 и 5 — дозировочные насосы для подачи диспер-

сий; 3— привод насосов; 4 — натяжное устройство; 6— на-

сос для подачи латекса; 7 и 8 —смесители; 9 — штуцер

выхода готовой пены; 10 — дозатор подачи сжатого возду-

ха; 11 — приборная панель; 12 — вспениватель латекса; 13 —

привод вспенивателя

6*—1937

165

Техническая характеристика станков для перемотки

и чистки бумажного транспортера-подложки

СПД фирмы

«Едместон»

Ширина бумажного транспор-

тера-подложки, мм

Скорость перемотки, м/мин

Регулирование скорости

Максимальный диаметр рулона,

мм

Мощность привода, кВт

тянульного устройства

намоточного устройства

Привод тянульного устройства

.Следящее устройство

Зажим штанги

Зажим концов транспортера-

подложки

Давление сжатого воздуха,

МПа

Габарит, мм

1600

1900

2—15 2-10

Бесступенчатое

900 900

2,2

3,,2

1,1

Электриче- Пневмати-

ский ческий

Пневм'огидравлическое

Пневмати- Ручной

ческни

То же

0,6

5660 X

Х3500Х

X 1500

0,6

4500 X

Х2600Х

X 1400

Фильтр вакуумный сетчатый «Драйс»

Фильтр предназначен для ^фильтрования и вакуумирования эмуль-

сионных ПВХ-паст.

На опорной плите фильтра (рис. 63), которая имеет направляющие

для закатывания сосуда и фиксатор, установлена стойка с кронштей-

ном. На нем подвижно укреплен колпак "с фильтрующим устройством.

При помощи рукоятки колпак опускают на сосуд, соединение с кото-

рым герметизируется уплотняющим резиновым элементом. Фильтрую-

щее устройство, оснащенное сменной фильтровальной сеткой, соединя-

ется с питательным сосудом системой труб с подвижными сочленения-

ми, а колпак — с вакуум-насосом.

Рис. 63. Вакуумный сетчатый фильтр

«Драйс»:

/ — стойка; 2 — муфта для соединения с

питательным сосудом; 3 — система труб- с

подвижными сочленениями; 4 — кронштейн;

5 — труба к вакуум-насосу; 6 — герметич-

ное сочленение; 7 — фильтрующая сетка;

8 — рычаг подъема колпака; 9 ~ вакуум-

метр; 10 — смотровой люк; И — колпак;

/2 — сосуд с профильтрованным продук-

том; /,У — выпускной кран; 14 основание;

15 — фиксатор сосуда

164

Пустой сосуд закатывается на рабочее место и герметично соеди-

няется с колпаком. После откачивания воздуха из-под колпака паста

передавливается в пустой сосуд под действием атмосферного давления.

При этом она фильтруется на сетке и вакуумируется.

Изготовитель — фирма «Драйсверк» (ФРГ).

Техническая характеристика

вакуумного сетчатого фильтра «Драйс»

Производительность*, кг/ч 100—500

Вместимость сосуда, л 500

Мощность привода вакуум-насоса, кВт 1,5

Габарит, мм 2700Х2240Х

X1850

* Зависит от размера ячейки сетки.

Вспениватель ВН-1 непрерывного действия

Вспениватель предназначен для непрерывного производства латекс-

ной пены, используемой для изготовления материалов с губчатыми по-

крытиями.

Основанием вспенивателя (рис. 64) является установленная на ко-

лесах рама, на которой смонтированы дозировочный насос для латекса,

дозировочный насос для жидкого мыла, дозировочный насос для дис-

персий желатинирующего агента, установка вспенивающей головки и

смеситель.

В состав вспенивателя ВН-1 входят следующие насосы: для подачи

латекса (шестеренчатый с регулируемым приводом и системой принуди-

тельной смазки) и дозировочные для подачи дисперсий (диафрагмен-

Рис. 64. Вспениватель непрерывного действия:

/ — рама; 2 и 5 — дозировочные насосы для подачц диспер-

сий; 3 — привод насосов; 4 — натяжное устройство; 6— на-

сос для подачи латекса; 7 и 8 — смесители; 9 — штуцер

выхода готовой пены; 10 — дозатор подачи сжатого возду-

ха; // — приборная панель; 12 — вспениватель латекса; 13 —

привод вспенивателя

6*—1937 165

ного типа с плоскими клапанами)..Привод, дозировочных насосов вклю-

чает в себя электродвигатель, червячный редуктор и косую втулку,

преобразующую вращательное движение в поступательное движение

толкателей, которые через двуплечий рычаг и шток воздействуют на

диафрагму. Производительность насосов регулируется путем изменения

соотношения плеч рычага.

Вспенивающая головка состоит из неподвижного корпуса и вра-

щающегося на консоли ротора. На внутренней поверхности корпуса и

наружной поверхности ротора находятся пальцы квадратного сечения.

В кольцевой полости между вращающимся ротором и неподвижным

корпусом, куда непрерывно подается латексная смесь и пропорцио-

нальное количество сжатого воздуха, происходит интенсивное переме-

шивание компонентов и взбивание пены. Кратность пены и размеры

пузырьков воздуха в ней определяются количеством подаваемого воз-

духа и частотой вращения ротора. Привод ротора имеет бесступенча-

тое регулирование. Сжатый воздух должен быть очищен от пыли, вла-

ги и масла, его расход регулируется с помощью ротаметра.

Смеситель обеспечивает введение в латексную пену дисперсий

желатинирующего и вулканизирующего агентов и их смешение. Он со-

стоит из корпуса, торцевых крышек и ротора с пальцами, вращающего-

ся с постоянной частотой. Смеситель и вспениватель выполнены из ан-

тикоррозийных материалов.

Изготовитель — ленинградский опытный . машиностроительный за-

вод «Металлист».

Техническая характеристика

вспенивателя ВН-1 непрерывного действия

Производительность, кг/ч

Суммарная мощность электродвигателей,

кВт

Частота вращения, мин

-1

вспенивателя

смесителя

Производительность насоса, л/мин

дисперсного

латексного

Давление, МПа

воздуха

рабочее в пнёвмосистеме

охлаждающей воды

Кратность пены при производительности

латексного насоса 8 л/мин, не менее

Расход охлаждающей воды, м

3

/ч

Габарит, мм

Масса, кг

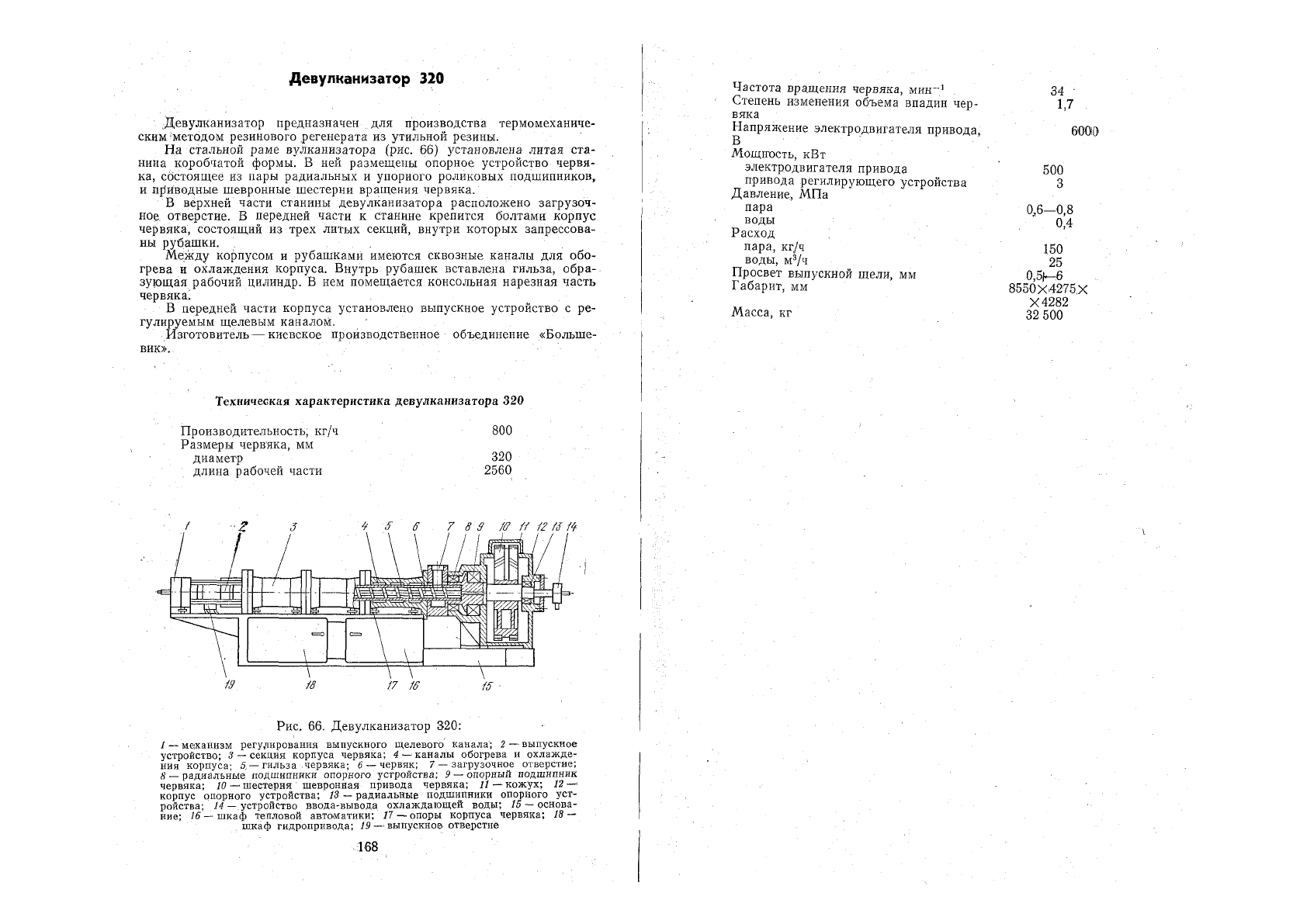

Машины для измерения толщины резиновых пластин

Машины предназначены для измерения толщины резиновых пла-

стин с выдачей сигнала, определяющего группу толщины и брак по

толщине.

На раме машины (рис. 65) установлены: стол для укладки и

съема пластины, двухвальное протягивающее устройство с приводом,

блок измерителей толщины и индикаторное устройство. Контактные

измерители толщины имеют электрический выход на общий визуальный

166 •

150—600

3,2

100»—,420

680

0,1|—0,7

1,7—10

0,4—0,6

0,15^0,2

0„3

8,3

&

1945 XI000 X

X1590

785

вода «Вулкан:

1 — основание промерочной головки; 2 — стол машины; 3 — прижимное устрой-

ство: 4 — ограничитель подъема прижимного цилиндра; 5 —' блокировочное

устройство; 6 — прижимной цилиндр; 7 — конечный выключатель; 8 — изме-

рительное устройство; 9 — конечный выключатель; 10 — каретка прижимная;

11— рычаг каретки; 12 — датчик индукционный; 13 — флажок поворотного

диска; 14 — поворотный диск; 15 — толкатель индикатора; 16 — индикатор ча-

сового типа; 17 — направляющая толкателя; 18 — контактное колесо; 19 —

опорный цилиндр измерительного устройства; 20 — измеряемая пластина; 21 —

тянульный цилиндр 1

индикатор. При установке в потоке с двоильно-ленточной машиной

машина для измерения толщины дополняется двумя ленточными кон-

вейерами для поочередной подачи основной пластины и спилка.

Изготовитель машины 2207 — Киевский завод искусственных кож

«Вулкан»; 1225 — Кировский комбинат искусственных кож.

Техническая характеристика машин

для измерения толщины резиновых пластин

2207 1225

Максимальная ширина пласти- 730 800

ны, мм

Толщина пластины, мм 5,9'—16,1 До 24

14—24

Точность измерения, мм сЬОД ±0,1

Скорость движения пластины, 30 12

м/мин

Мощность привода, кВт 1,5 2,05

Число измерений 3 3

Габарит, мм 1675Х 1980Х

ХЛ00Х Х.1750Х

X1700 X1880

167

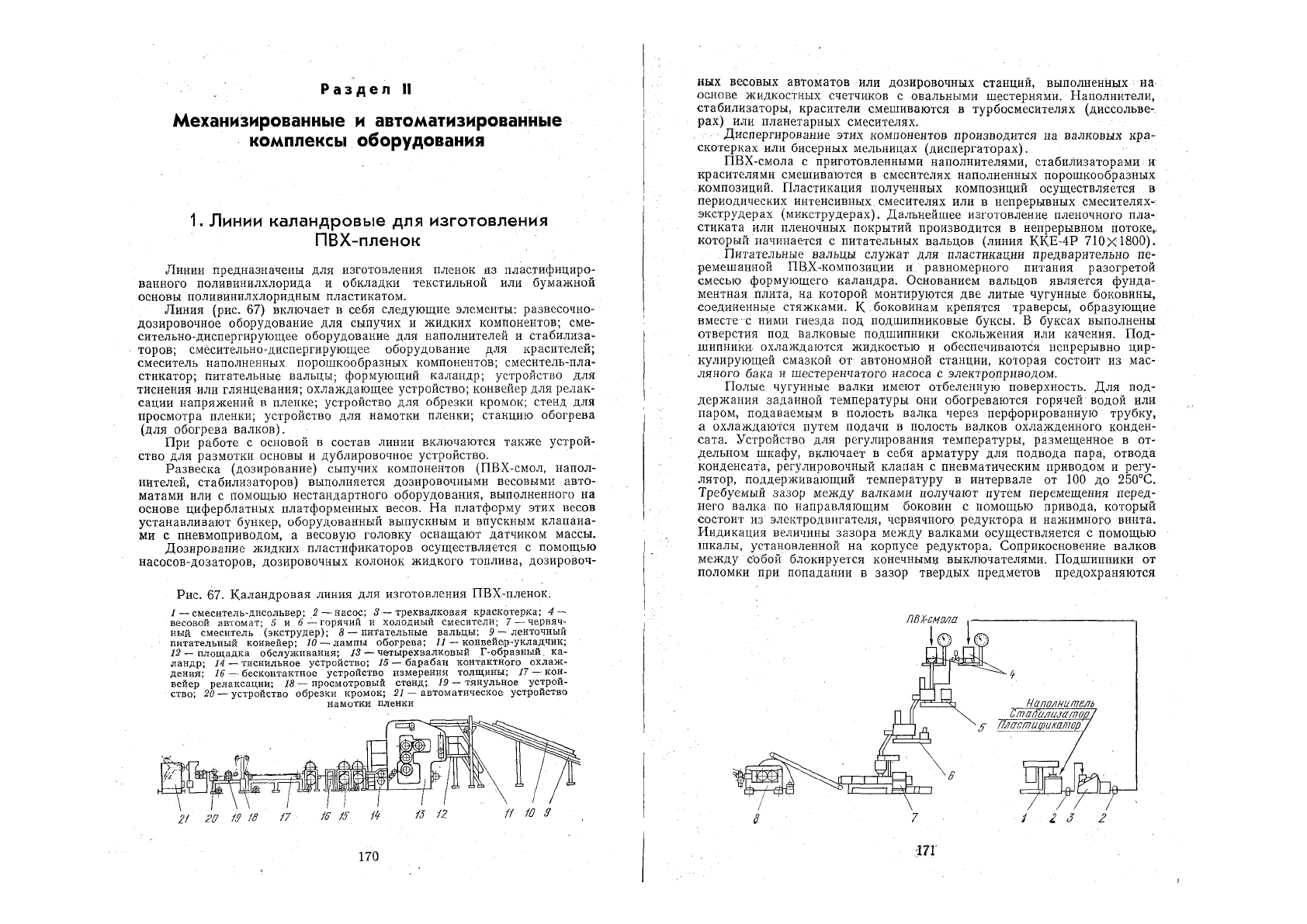

Девулканизатор 320

Девулканизатор предназначен для производства термомеханиче-

ским 'методом резинового регенерата из утильной резины.

На стальной раме вулканизатора (рис. 66) установлена литая ста-

нина коробчатой формы. В ней размещены опорное устройство червя-

ка, обстоящее из пары радиальных и упорного роликовых подшипников,

и приводные шевронные шестерни вращения червяка.

В верхней части станины девулканизатора расположено загрузоч-

ное отверстие. В передней части к станине крепится болтами корпус

червяка, состоящий из трех литых секций, внутри которых запрессова-

ны рубашки. .

Между корпусом и рубашками имеются сквозные каналы для обо-

грева и охлаждения корпуса. Внутрь рубашек вставлена гильза, обра-

зующая рабочий цилиндр. В нем помещается консольная нарезная часть

червяка»

В передней части корпуса установлено выпускное устройство с ре-

гулируемым щелевым каналом.

Изготовитель — киевское производственное объединение «Больше-

вик».

Техническая характеристика девулканизатора 320

Производительность, кг/ч 800

Размеры червяка, мм

диаметр 320

длина рабочей части 2560

Рис. 66. Девулканизатор 320:

1 — механизм регулирования выпускного щелевого канала; 2 — выпускное

устройство; 3 — секция корпуса червяка; 4 — каналы обогрева и охлажде-

ния корпуса; 5, — гильза .червяка; 6 — червяк; 7 — загрузочное отверстие;

в — радиальные подшипники опорного устройства; 9 — опорный подшипник

червяка; 10 — шестерня шевронная привода червяка; 11 — кожух; 12 —

корпус опорного устройства; 13 — радиальные подшипники опорного уст-

ройства; 14— устройство ввода-вывода охлаждающей воды; 15 — основа-

ние; 16 — шкаф тепловой автоматики; 17 — опоры корпуса червяка; 18 —

шкаф гидропривода; 19 — выпускное отверстие

164

Частота вращения червяка, мин-

1

34 •

Степень изменения объема впадин чер- 1,7

вяка

Напряжение электродвигателя привода, 6000

В

Мощность, кВт

электродвигателя привода 500

привода регилирующего устройства 3

Давление, МПа

па

Ра 0,6—0,8

воды о,4

Расход ;

пара, кг/ч 150

воды, м

3

/ч 25

Просвет выпускной щели, мм 0,5М>

Габарит, мм 8550X4275,X

Х4282

Масса, кг 32 500

Раздели

Механизированные и автоматизированные

комплексы оборудования

1. Линии каландровые для изготовления

ПВХ-пленок

Линии предназначены для изготовления пленок яз пластифициро-

ванного поливинилхлорида и обкладки текстильной или бумажной

основы поливинилхлоридным пластикатом.

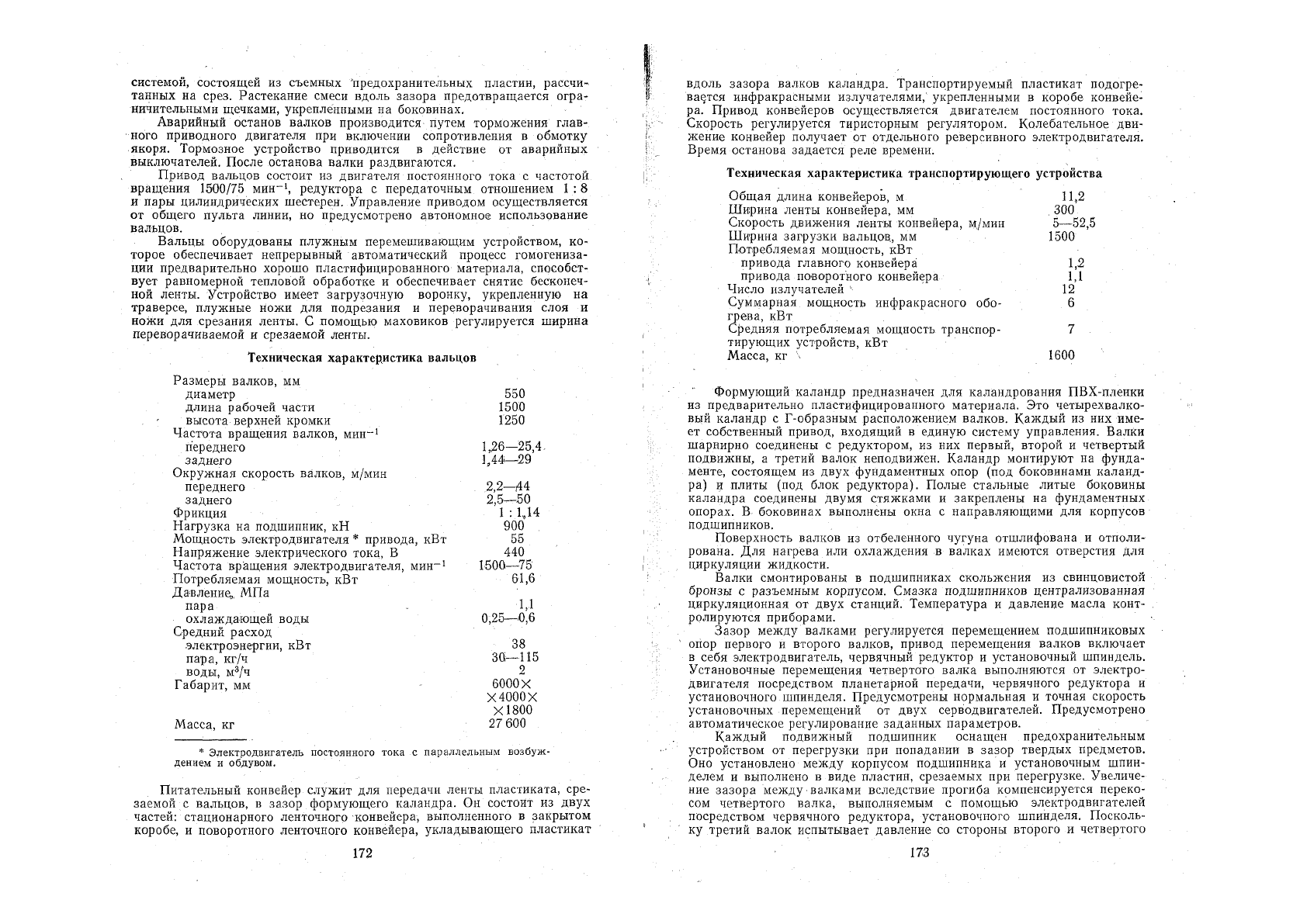

Линия (рис. 67) включает в себя следующие элементы: развесочно-

дозировочное оборудование для сыпучих и жидких компонентов; сме-

сительно-диспергирующее оборудование для наполнителей и стабилиза-

торов; смёсительно-диспергирующее оборудование для красителей;

смеситель наполненных порошкообразных компонентов; смеситель-пла-

стикатор; питательные вальцы; формующий каландр; устройство для

тиснения или глянцевания; охлаждающее устройство; конвейер для релак-

сации напряжений в пленке; устройство для обрезки кромок; стенд для

просмотра пленки; устройство для намотки пленки; станцию обогрева

(для обогрева валков).

При работе с основой в состав линии включаются также устрой-

ство для размотки основы и дублировочное устройство.

Развеска (дозирование) сыпучих компонентов (ПВХ-смол, напол-

нителей, стабилизаторов) выполняется дозировочными весовыми авто-

матами или с помощью нестандартного оборудования, выполненного на

основе циферблатных платформенных весов. На платформу этих весов

устанавливают бункер, оборудованный выпускным и впускным клапана-

ми с пневмоприводом, а весовую головку оснащают датчиком массы.

Дозирование жидких пластификаторов осуществляется с помощью

насосов-дозаторов, дозировочных колонок жидкого топлива, дозиройоч-

Рис. 67. Каландровая линия для изготовления ПВХ-пленок.

/ — смеситель-дисольвер; 2— насос; 3 — трехвалковая краскотерка; 4 —

весовой автомат; 5 и 6 — горячий и холодный смесители; 7 — червяч-

ный смеситель (экструдер); В — питательные вальцы; 9 — ленточный

питательный конвейер; 10— лампы обогрева; 11 — конвейер-укладчик;

12 — площадка обслуживания; 13 — четырехвалковый Г-образный. ка-

ландр; 14 — тиснильное устройство; 15 — барабан контактного охлаж-

дения; 16 — бесконтактное устройство измерения толщины; П— кон-

вейер релаксации; 18 — просмотровый стенд; 19 — тянульное устрой-

ство; 20 — устройство обрезки кромок; 21 — автоматическое устройство

намотки пленки

170

ных весовых автоматов или дозировочных станций, выполненных на

основе жидкостных счетчиков с овальными шестернями. Наполнители,

стабилизаторы, красители смешиваются в турбосмесителях (диссольве-

рах) или планетарных смесителях.

Диспергирование этих компонентов производится на валковых кра-

скотерках или бисерных мельницах (диспергаторах).

ПВХ-смола с приготовленными наполнителями, стабилизаторами и

красителями смешиваются в смесителях наполненных порошкообразных

композиций. Пластикация полученных композиций осуществляется в

периодических интенсивных, смесителях или в непрерывных смесителях-

экструдерах (микструдерах). Дальнейшее изготовление пленочного пла-

стиката или пленочных покрытий производится в непрерывном потоке,,

который начинается с питательных вальцов (линия ККЕ-4Р 710x1800).

Питательные вальцы служат для пластикации предварительно пе-

ремешанной ПВХ-композиции и равномерного питания разогретой

смесью формующего каландра. Основанием вальцов является фунда-

ментная плита, на которой монтируются две литые чугунные боковины,

соединенные стяжками. К боковинам крепятся траверсы, образующие

вместе с ними гнезда под подшипниковые буксы. В буксах выполнены

отверстия под валковые подшипники скольжения или качения. Под-

шипники. охлаждаются жидкостью и обеспечиваются непрерывно цир-

кулирующей смазкой от автономной станции, которая состоит из мас-

ляного бака и шестеренчатого насоса с электроприводом.

Полые чугунные валки имеют отбеленную поверхность. Для под-

держания заданной температуры они обогреваются горячей водой или

паром, подаваемым в полость валка через перфорированную трубку,

а охлаждаются путем подачи в полость валков охлажденного конден-

сата. Устройство для регулирования температуры, размещенное в от-

дельном шкафу, включает в себя арматуру для подвода пара, отвода

конденсата, регулировочный клапан с пневматическим приводом и регу-

лятор, поддерживающий температуру в интервале от 100 до 250°С.

Требуемый зазор между валками получают путем перемещения перед-

него валка по направляющим боковин с помощью привода, который

состоит из электродвигателя, червячного редуктора и нажимного винта.

Индикация величины зазора между валками осуществляется с помощью

шкалы, установленной на корпусе редуктора. Соприкосновение валков

между с'обой блокируется конечными выключателями. Подшипники от

поломки при попадании в зазор твердых предметов предохраняются

171

системой, состоящей из съемных 'предохранительных пластин, рассчи-

танных на срез. Растекание смеси вдоль зазора предотвращается огра-

ничительными щечками, укреплёнными на боковинах.

Аварийный останов валков производится путем торможения глав-

ного приводного двигателя при включении сопротивления в обмотку

якоря. Тормозное устройство приводится в действие от аварийных

выключателей. После останова валки раздвигаются.

Привод вальцов состоит из двигателя постоянного тока с частотой

вращения 1500/75 мин

-1

, редуктора с передаточным отношением 1 : 8

и пары цилиндрических шестерен. Управление приводом осуществляется

от общего пульта линии, но предусмотрено автономное использование

вальцов.

Вальцы оборудованы плужным перемешивающим устройством, ко-

торое обеспечивает непрерывный автоматический процесс гомогениза-

ции предварительно хорошо пластифицированного материала, способст-

вует равномерной тепловой обработке и обеспечивает снятие бесконеч-

ной ленты. Устройство имеет загрузочную воронку, укрепленную на

траверсе, плужные ножи для подрезания и переворачивания слоя и

ножи для срезания ленты. С помощью маховиков регулируется ширина

переворачиваемой и срезаемой ленты.

Техническая характеристика вальцов

Размеры валков, мм

диаметр 550

длина рабочей части 1500

высота верхней кромки 1250

Частота вращения валков, мин

-1

переднего 1,26—25,4

заднего 1,44—29

Окружная скорость валков, м/мин

переднего 2,2—(44

заднего 2,5---50

Фрикция 1 : 1,14

Нагрузка на подшипник, кН 900

Мощность электродвигателя * привода, кВт 55

Напряжение электрического тока, В 440

Частота вращения электродвигателя, мин

-1

1500—75

Потребляемая мощность, кВт 61,6

Давление,,, МПа

пара - 1,1

охлаждающей воды 0,25—0,6

Средний расход

электроэнергии, кВт 38

пара, кг/ч 30—115

воды, м

3

/ч 2

Габарит, мм 6000 X

Х4000Х

XI800

Масса, кг 27 600

* Электродвигатель постоянного тока с параллельным возбуж-

дением и обдувом.

Питательный конвейер служит для передачи ленты пластиката, сре-

заемой с вальцов, в зазор формующего каландра. Он состоит из двух

частей: стационарного ленточного конвейера, выполненного в закрытом

коробе, и поворотного ленточного конвейера, укладывающего пластикат

172

вдоль зазора валков каландра. Транспортируемый пластикат подогре-

вается инфракрасными излучателями, укрепленными в коробе конвейе-

ра. Привод конвейеров осуществляется двигателем постоянного тока.

Скорость регулируется тиристорным регулятором. Колебательное дви-

жение конвейер получает от отдельного реверсивного электродвигателя.

Время останова задается реле времени.

Техническая характеристика транспортирующего устройства

Общая длина конвейеров, м

Ширина ленты конвейера, мм

Скорость движения ленты конвейера, м/мин

Ширина загрузки вальцов,, мм

Потребляемая мощность, кВт

привода главного конвейера;

привода поворотного конвейера

Число излучателей '

Суммарная мощность инфракрасного обо-

грева, кВт

Средняя потребляемая мощность транспор-

тирующих устройств, кВт

Масса, кг \

Формующий каландр предназначен для каландрования ПВХ-пленки

из предварительно пластифицированного материала. Это четырехвалко-

вый каландр с Г-образным расположением валков. Каждый из них име-

ет собственный привод, входящий в единую систему управления. Валки

шарнирно соединены с редуктором, из них первый, второй и четвертый

подвижны, а третий валок неподвижен. Каландр монтируют на фунда-

менте, состоящем из двух фундаментных опор (под боковинами каланд-

ра) и плиты (под блок редуктора). Полые стальные литые боковины

каландра соединены двумя стяжками и закреплены на фундаментных

опорах. В боковинах выполнены окна с направляющими для корпусов

подшипников.

Поверхность валков из отбеленного чугуна отшлифована и отполи-

рована. Для нагрева или охлаждения в валках имеются отверстия для

циркуляции жидкости.

Валки смонтированы в подшипниках скольжения из свинцовистой

бронзы с разъемным корпусом. Смазка подшипников централизованная

циркуляционная от двух станций. Температура и давление масла конт-

ролируются приборами.

Зазор между валками регулируется перемещением подшипниковых

опор первого и второго валков, привод перемещения валков включает

в себя электродвигатель, червячный редуктор и установочный шпиндель.

Установочные перемещения четвертого валка выполняются от электро-

двигателя посредством планетарной передачи, червячного редуктора и

установочного шпинделя. Предусмотрены нормальная и точная скорость

установочных перемещений от двух серводвигателей. Предусмотрено

автоматическое регулирование заданных параметров.

Каждый подвижный подшипник оснащен предохранительным

устройством от перегрузки при попадании в зазор твердых предметов.

Оно установлено между корпусом подшипника и установочным шпин-

делем и выполнено в виде пластин, срезаемых при перегрузке. Увеличе-

ние зазора между валками вследствие прогиба компенсируется переко-

сом четвертого валка, выполняемым с помощью электродвигателей

посредством червячного редуктора, установочного шпинделя. Посколь-

ку третий валок испытывает давление со стороны второго и четвертого

11,2

300

5—52,5

1500

1,2

1,1

12

6

7

1600

173

валков, возможно «плавание» его в подшипниках, для предотвращения

которого между вторым и третьим валками устанавливаются гидравли-

ческие цилиндры, создающие постоянное давление на подшипники не-

зависимо от величины зазора.

Каландр оснащен быстродействующим тормозным устройством и

аварийными выключателями для приведения его в действие. Смазка

всех точек каландра, за исключением валковых подшипников, выполня-

ется централизованно от ручного насоса.

Растекание смеси вдоль зазора валков предотвращается ограничи-

тельными щечками, которые смонтированы на направляющих штангах

и управляются дистанционно с помощью индивидуальных электродви-

гателей.

Устройство для обрезки краев горячей пленки смонтировано на

четвертом валке и представляет собой латунные дисковые ножи, укреп-

ленные на поперечной штанге, вдоль которой они могут перемещаться.

Усилие прижима ножей к валу регулируется прижимными грузами.

Обрезанные края пленки подаются в зазор между первым и вторым

тянульными валками, привод которых осуществляется с помощью цеп-

ной передачи от первого валка. ;

Дублировочное устройство, предназначенное для дублирования

пленки с основой (текстильным или нетканным полотном, бумагой

и т. п.), монтируется на боковинах каландра. Оно состоит из двухпози-

ционного размоточного устройства с зажимными и тормозными меха-

низмами для размотки основы, цилиндра подогрева и прижимного

вала.

Цилиндр подогрева основы, имеющий хромированную поверхность,

обогревается паром. Привод его осуществляется от двигателя, постоян-

ного тока. Обрезиненный прижимной вал, смонтированный на. двух

поворотных рычагах, прижимается к цилиндру подогрева двумя. гид-

равлическими цилиндрами с приводом от гидравлического агрегата.

Приемное устройство обеспечивает отбор сформованной, пленки с

четвертого валка. Оно состоит из трех чугунных валков, средний из

которых при заправке пленки отводится вверх с помощью гидроцилинд-

ров. Привод валков от двигателя постоянного тока.

Глянцевание поверхности или нанесение объемного рисунка осу-

ществляется тиснильным устройством. Оно состоит из станины, закреп-

ленной на боковинах каландра, трех валов, установленных в подшип-

никах станины: опорного стального, подкладочного обрезиненного и

тиснильного (гравированного или глянцевого).

Легкосъемный тиснильный вал прижимается к подкладочному с

помощью двух силовых гидроцилиндров. Привод опорного вала осу-

ществляется от электродвигателя постоянного тока. Все валы изнутри

охлаждаются проточной водой, а опорный, кроме того, — водой сна-

ружи.

Техническая характеристика тиснильного устройства

Диаметр тиснильного вала, мм 240

Прижимное усилие с каждой стороны, кН 40

Мощность привода, кВт

тиснильного узла 6,4

гидростанции 3

Масса,, кг 2300

Охлаждающие цилиндры смонтированы на металлоконструкциях

попарно. Они выполнены из стальных труб е хромированной поверх-

ностью, имеют принудительное

,

водяное охлаждение. Привод от двига-

теля постоянного тока со встроенным редуктором.

174

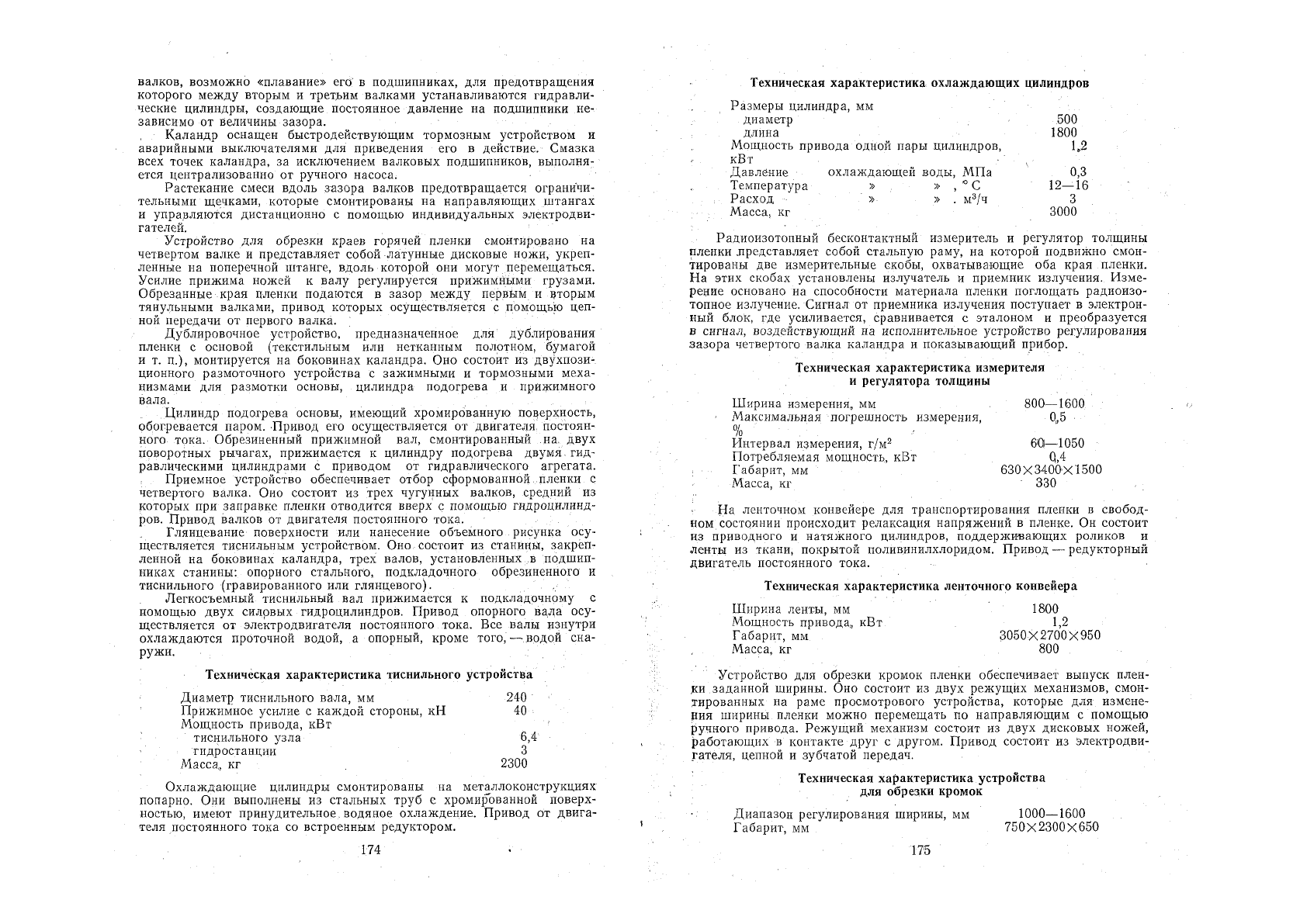

Техническая характеристика охлаждающих цилиндров

Размеры цилиндра, мм

диаметр 500

длина 1800

Мощность привода одной пары цилиндров, 1,2

кВт

Давление охлаждающей воды, МПа 0,3

Температура » » ,°С 12—16

Расход » » . м

3

/ч 3

Масса, кг 3000

Радиоизотопный бесконтактный измеритель и регулятор толщины

пленки .представляет собой стальную раму, на которой подвижно смон-

тированы две измерительные скобы, охватывающие оба края пленки.

На этих скобах установлены излучатель и приемник излучения. Изме-

рение основано на способности материала пленки поглощать радиоизо-

топное излучение. Сигнал от приемника излучения поступает в электрон-

ный блок, где усиливается, сравнивается с эталоном и преобразуется

в сигнал, воздействующий на исполнительное устройство регулирования

зазора четвертого валка каландра и показывающий прибор.

Техническая характеристика измерителя

и регулятора толщины

Ширина измерения, мм 800—1600

Максимальная погрешность измерения, 0,5

%

Интервал измерения, г/м

2

60—1050

Потребляемая мощность, кВт 0,4

Габарит, мм 630X3400X1500

Масса, кг 330

На ленточном конвейере для транспортирования пленки в свобод-

ном состоянии происходит релаксация напряжений в пленке. Он состоит

из приводного и натяжного цилиндров, поддерживающих роликов и

ленты из ткани, покрытой поливинилхлоридом. Привод — редукторный

двигатель постоянного тока.

Техническая характеристика ленточного конвейера

Ширина ленты, мм

Мощность привода,, кВт

Габарит, мм

Масса, кг

Устройство для обрезки кромок пленки обеспечивает выпуск плен-

ки заданной ширины. Оно состоит из двух режущих механизмов, смон-

тированных на раме просмотрового устройства, которые для измене-

ния ширины пленки можно перемещать по направляющим с помощью

ручного привода. Режущий механизм состоит из двух дисковых ножей,

работающих в контакте друг с другом. Привод состоит из электродви-

гателя, цепной и зубчатой передач.

Техническая характеристика устройства

для обрезки кромок

Диапазон регулирования ширины, мм 1000—1600

Габарит, мм 750x2300x650

1800

1,2

3050X2700X950

800

172 174