Герасимов В.Г. Неразрушающий контроль качества изделий электромагнитными методами

Подождите немного. Документ загружается.

31.222

Н 54

УДК 620.179Л4

Авторы: В. Г. Герасимов, Ю. Я. Останин, А. Д. По-

кровский, В. В. Сухорукое, Л. А. Чернов

Неразрушающий контроль качества изделий'.

Н54 электромагнитными 'методами/ Герасимов В. Г.,

Останин Ю. А., Покровский А. Д. и др. — М.:

Энергия, 1978.— 216 с, ил.

Авт. указ.. на обороте тит. л.

Книга посвящена одному из распространенных видов неразрушаю-

щего контроля качества промышленной продукции — электромагнитно-

му, или методу вихревых токов. В ней рассмотрены физические основы

электромагнитного контроля, типы измерительных преобразователей,

приведены решения основных теоретических задач, показана связь

сигналов преобразователей с параметрами объектов контроля в зави-

симости от режимов контроля, рассмотрены способы выделения ин-

формации на фоне помех. Анализируются типовые структурные схемы

приборов электромагнитного контроля, рассматриваются принципы

.действия, характеристики и области применения приборов и уста-

новок. >ч

Книга предназначена для специалистов по разработке и эксплуа-

тация аппаратуры неразрушающего контроля, а такж« для студентов

соответствующих специальностей вузов и аспирантов.

30306-106 31.222

051(01)-78

257

"

77

6Ф6.5

© Издательство «Энергия», .1S78

ПРЕДИСЛОВИЕ

Уровень качества продукции — один из основных по-

казателей технического прогресса. Поэтому повышению

качества 'продукции уделяется большое внимание во

всех промышленно развитых странах.

В решениях и директивах Партии и Правительства

задачи повышения качества продукции всех отраслей

промышленности определяются как важнейшие. Разра-

батываются и внедряются системы мероприятий, на-

правленные на повышение качества промышленных

изделий.

В борьбе за высокое качество промышленной про-

дукции широкое применение неразрушающего контроля

(НК) в,технологических, процессах, в приемо-сдаточных

испытаниях, при эксплуатации служит одним из наибо-

лее эффективных средств.

Среди разнообразных методов НК одно из ведущих

мест ;по количеству разработок и масштабам примене-

ния занимают электромагнитные методы, позволяющие

проводить бесконтактный высокопроизводительный кон-

троль электропроводящих объектов.

За последние годы усилиями советских и зарубеж-

ных ученых и специалистов А. Б. Сапожникова,

М. Н. Михеева, Н. М. Родигина, Н. Н. Зацепина,

В. В. Клюева, А. Л. Дорофеева, Ю. М. Шкарлета,

Ф. Ферстера, Д. Вайделиха, С. Додда и многих дру-

гих достигнуты значительные успехи в теории, разра-

ботке и применении электромагнитного контроля ((мето-

да вихревых TOKOB). Данная книга предста(вляет собой

попытку обобщения обширного материала, накопленно-

го в области теории и практики электромагнитного НК.

Книга написана коллективом преподавателей кафед-

ры общей электротехники Московского энергетического

института. При ее написании попользован опыт препо-

давания раздела «Электромагнитные методы автокон-

троля» курса «Электрофизические )методы автоконтро-

3

ля» на факультете автоматики и вычислительной тех-

ники МЭИ.

Основу книги составляют результаты теоретических,

экспериментальных исследовании и 'практических раз-

работок авторов, выполненных за 'период с 1958 по

1974 г. В книге использованы также некоторые опубли-

кованные отечественные и зарубежные работы в обла-

сти электромагнитного НК-

В книге рассмотрены физические основы электромаг-

нитного метода НК, типы .измерительных преобразова-

телей, приведены решения основных теоретических за-

дач, показана связь сигналов преобразователей с пара-

метрами объектов контроля в зависимости от режимов

контроля, рассмотрены способы выделения информации

на фоне помех. Приводятся данные по выбору струк-

турных схем и расчету основных узлов вихретоковых

приборов НК, рассматриваются 'принципы действия, ха-

рактеристики и области применения наиболее распро-

страненных приборов и установок. Ограниченный объем

книги не 'позволил подробно рассмотреть 'многие во-

просы теории и практики электромагнитного НК- Чи-

татель, более глубоко интересующийся этими вопроса-

ми, может использовать литературу, указанную в книце.

Авторы благодарят Ю. Н. Терехова, О. М. Князько-

ва, В. И. Рогачева, Ю. П. Хвалебнова, Ю. М. Улитина,

В. Б. Кузнецова и других товарищей по работе и будут

весьма признательны всем, кто выскажет замечания,,

советы .и пожелания по адресу: 113114, Москва, М-114,

Шлюзовая иаб., 10, изд-во «Энергия».

Авторы,

ВВЕДЕНИЕ

Современные -наука и техника предъявляют жесткие

требования к разнообразным техническим средствам,

используемым в различных отраслях народного хозяй-

ства. В особой степени это относится к тем средствам,

эксплуатация которых связана с проблемами безопас-

ности людей на транспорте, а также с проблемами на-

дежности и безаварийности космической техники, атом-

ных установок и крупных промышленных объектов.

Для обеспечения высокого качества продукции необ-

ходим эффективный контроль- качества, позволяющий

обнаружить дефект. Под дефектами понимают такие

отклонения от 'предусмотренного техническими условия-

ми качества, которые приводят к снижению степени

пригодности продукции для использования по назначе-

нию (снижение сортности) или к полной невозможности

такого использования (брак).

Существуют два вида контроля качества: разру-

шающий и неразрушающии.

Разрушающий контроль (РК) приводит к полному

разрушению или -повреждению объекта контроля. На-

пример, испытания на прочность с помощью разрывной

машины, сверление отверстий в корпусе морского судна

с целью определения толщины обшивки, подверженной

коррозии, стравливание защитного покрытия на дета-

лях с целью определения его толщины. Достоинство

РК заключается в том, 'что он позволяет непосредствен-

но и, как правило, количественно оценить контролируе-

мые параметры объекта, например размеры и место-

положение нарушения сплошности. Однако РК не мо-

жет дать полной уверенности в высоком качестве всей

партии изделий, подлежащей контролю, так как осуще-

ствляется выборочно, и связь результатов контроля с ка-

чеством продукции только статистическая. Кроме того,

РК не поддается автоматизации, требует обычно спе-

5

анальной подготовки образцов и как следствие этого

малопроизводителен.

Неразрушающий контроль (НК) не связан с разру-

шением или повреждением объектов контроля. НК мо-

жет быть осуществлен по отношению к полному объему

продукции (100%-ный контроль), а также в процессе

эксплуатации изделий, что невозможно при РК. Про-

изводительность НК довольно высока, часто НК может

быть сравнительно легко автоматизирован. Все эти пре-

имущества определяют широкое распространение НК

в технике. К недостаткам Н.К относится отсутствие во

многих случаях прямой связи результатов контроля

с параметрами объектов. Поэтому на стадии разработки

методов и аппаратуры НК требуется проверка получен-

ных результатов сопоставлением с данными РК.

Широкое внедрение НК в промышленно развитых

странах началось в период второй мировой войны и

определялось требованиями высокой надежности воен-

ной техники. Сегодня НК охватывает многие отрасли

народного хозяйства. Во многих случаях эффект от

внедрения НК может быть определен экономическими

показателями. Например, внедрение 100%-ного ультра-

звукового и электромагнитного контроля труб и свар-

ных соединений поверхностей нагрева мощных котло-

агрегатов позволило снизить количество аварийных про-

стоев в 3 раза в период с 1965 по 1969 г. и дало

экономию свыше 13 млн. руб. Своевременное обнаруже-

ние дефектов в двигателях, винтах, шасси и в других

узлах самолетов при использовании электромагнитного,

ультразвукового, рентгеновского контроля в условиях

аэродрома не только повышает надежность самолетов

и безопасность движения, <но и дает значительную эко-

номию за счет сокращения длительности ремонта.

Убытки, связанные с ремонтом самолета, снятого с рей-

са, составляют на авиалиниях США до 35 тыс. долл.

в сутки. Поэтому применение комплекса дорогостоящих

средств НК iB системе профилактического обслуживания

самолетов в США полностью окупилось в течение ко-

роткого промежутка времени, а надежность самолета

определяется числом 99,99995%.

В нашей стране НК находит все более широкое при-

менение. Примером может служить контроль рельсов,

уложенных в «уть на железных доро1ах. С помощью

60 вагонов-дефектоскопов и десятков тысяч ручных те-

6

лежек с электромагнитными и ультразвуковыми дефек-

тоскопами вся сеть железных дорог СССР контролиру-

ется примерно 30 раз в год, а отдельные участки еще

чаще.

Применение НК обеспечивает необходимый факти-

ческий запас прочности и надежности машин и механиз-

мов при одновременном снижении количества материа-

лов и массы.

Применение НК позволяет перейти к полной авто-

матизации производства, освободить контролеров ОТК

от утомительной и однообразной работы.

Какими же методами и средствами располагают

службы НК сегодня? Можно сказать, что в НК исполь-

зуются новейшие достижения физики, электро- и радио-

техники, электроники, автоматики, вычислительной тех-

ники и других отраслей науки и техники. Для НК

используют многочисленные и разнообразные виды

взаимодействия физических полей, излучений и элемен-

тарных частиц с веществом. В НК применяются элек-

тромагнитные поля широкого диапазона частот (0—

10

21

Гц), акустические поля в диапазоне 10

2

—10

9

Гц и

потоки нейтронов.

Методы НК используются для толщинометрии, т. е.

для измерения толщин стенок труб, толщин лент и

листов, диаметра проволоки и прутков, толщины покры-

тий и т. п., для структуроскопни, т. е. для определения

химического состава сплавов, для контроля термической

и механической обработки материалов и т. п., а также

для дефектоскопии, т. е. для обнаружения нарушений

сплошности в контролируемом изделии.

Данная книга посвящена одному из методов НК —

электромагнитному. Другие методы НК кратко рассмот-

рены в гл. 1.

?

ГЛАВА ПЕРВАЯ

ОСНОВНЫЕ ПОНЯТИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

КАЧЕСТВА ИЗДЕЛИЙ

1-1. ВИДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Все виды НК

1

, используемые в настоящее время,

можно подразделить на три осно'вные группы: виды,

основанные -на взаимодействии электромагнитных полей

и элементарных частиц с объектами контроля; виды,

основанные на использовании акустических полей; ви-

ды, основанные на взаимодействии проникающих ве-

ществ с объектами контроля. Первая группа наиболее

обширна, здесь используются электромагнитные поля

в диапазоне 0—10

21

Гц. Вторая группа включает в себя

один вид — акустический. Третья группа состоит из

видов НК течеисканием и капиллярного. Ниже приво-

дится классификация видов НК н последовательности,

определяемой ГОСТ.

В соответствии с ГОСТ 18353-73 [23] различают

10 1Видо.в (методов) НК: акустический, капиллярный,

магнитный, оптический, радиационный, радиоволновой,

тепловой, течеисканием, электрический, электромагнит-

ный (вихревых токов). Рассмотрим кратко основные ха-

рактеристики перечисленных видов НК.

Акустический НК основан на регистрации парамет-

ров упругих колебаний, возбужденных в контролируе-

мом объекте. Возбуждение и прием упругих колебаний

(обычно ультразвукового диапазона) осуществляются

пьезометрическими или электромагнитно-акустически-

ми преобразователями [10].

В акустическом НК используют следующие методы:

прошедшего излучения (теневой), отраженного излуче-

ния (эхо-метод), резонансный, свободных колебаний,

эмиссионный.

1

Под видом НК понимается условная группировка методов НК,

объединенная общностью физических характеристик,

8

Теневой метод, применяемый для дефектоско-

пии ' при двустороннем доступе к объекту контроля,

основан на использовании эффекта акустической тени,

образующейся за дефектом вследствие отражения и рас-

сеяния акустического луча.

Импульсный эхо-метод применяется для де-

фектоскопии и толщинометрии и основан на отражении

акустического импульса от различных неоднородностей

(дефектов, поверхностей объекта контроля и т. д.).

Резонансный метод также применяется для

дефектоскопии и толщинометрии. При контроле этим

методом определяются частоты, на которых возникают

резонансы колебаний по толщине в исследуемом

объекте.

Метод свободных колебаний основан на

анализе спектра частот собственных колебаний объекта

контроля, вибрирующего после удара по нему.

Эмиссионный метод основан на регистрации

упругих волн, возникающих при пластической деформа-

ции участка контролируемого объекта. Этим методом

обнаруживаются изменения структуры, предшествующие

возникновению дефектов.

Акустическими методами можно контролировать

объекты из различных материалов (металлы, пластмас-

сы, жидкости, бетон, резина, биологические структуры

и т. д.). С их помощью можно контролировать толщину

стенок изделий, выявлять разнообразные дефекты и не-

однородности структуры. Акустические методы широко

распространены :в НК благодаря универсальности, воз-

можности контроля внутренних зон объектов, возмож-

ности автоматизации. Ограничения в применении аку-

стических методов определяются необходимостью аку-

стического контакта преобразователя с объектом

контроля, степенью чистоты поверхности объекта и не-

однородностью его внутренней структуры. Следует за-

метить, однако, что появившиеся в последнее десяти-

летие электромагнитно-акустические (ЭМА) преобразо-

ватели позволяют осуществлять бесконтактный контроль.

Капиллярный НК основан на капиллярном проник-

новении индикаторных жидкостей в полости поверхност-

ных дефектов и регистрации индикаторного рисунка

1

Под термином «дефектоскопия» здесь и далее понимается

обнаружение несплошностей (дефектов в узком смысле слова) в объ-

ектах контроля.

9

[20]. Объект контроля покрывают индикаторной жид-

костью -('пенетранто'м), затем очищают от пенетранта и

покрывают проявителем, обладающим высокими сорб-

ционными свойствами. Для пропитки и проявления

требуется значительное время (15—30 мин и более),

что не позволяет достигнуть (Высокой производительно-

сти контроля. Кроме того, этот вид контроля слабо

поддается автоматизации. Однако капиллярный метод

находит довольно широкое применение для обнаруже-

ния 'поверхностных дефектов в объектах из различных

материалов (металлы, керамика, горные породы) бла-

годаря высокой чувствительности. Минимальные разме-

ры обнаруживаемых дефектов составляют 1 —10 мкм по

ширине, 10—30 мкм по глубине ,и 100—500 мкм по

длине.

Магнитный НК основан на регистрации магнитных

полей рассеяния дефектов или на определении магнит-

ных свойств контролируемого объекта [15, 52]. Первая

группа магнитных методов 'базируется на регистрации

полей рассеяния дефектов намагниченного объекта.

В зависимости от способа индикации полей рассеяния

различают следующие методы.

Магнитопорошковый метод основан на

применении ферромагнитного порошка или магнитной

суспензии, которыми покрывается предварительно на-

магниченный объект контроля. Ферромагнитные частицы

порошка или суспензии (размером 5—10 мкм) под дей-

ствием полей рассеяния собираются вблизи дефектов и

позволяют обнаружить дефекты по индикаторному ри-

сунку в процессе осмотра поверхности объекта. Этот

метод широко применяется для обнаружения поверх-

ностных и подповерхностных (на глубине до 2 мм)

дефектов в ферромагнитных объектах контроля. Чув-

ствительность метода высока, обнаруживаются трещины

длиной и глубиной 10 мкм с раскрытием около 1 мкм.

Недостатки метода-—невысокая производительность кон-

троля и трудность автоматизации.

В магнитографическом методе в качестве

индикатора полей рассеяния применяют ферромагнит-

ную пленку, которая накладывается на поверхность на-

магниченного объекта контроля. Полученную таким

образом магнитную «запись» «считывают» с помощью

магнитных головок. Этот метод применяют чаще всего

для контроля качества сварных швов в трубопроводах,

10

при этом удается обнаружить непровары глубиной свы-

ше 10% толщины сварного шва. Производительность

контроля несколько выше, чем при магнитопорошковом

методе, слабее проявляется влияние полей рассеяния

от структурных неоднородностей и разных геометриче-

ских переходов.

Магнитоферрозондовый метод основан на

использовании феррозондов в качестве первичных пре-

образователей. Феррозонд представляет собой магнит-

ный усилитель, обычно с разомкнутым магнитопрово-

дом, в котором воздействие внешнего постоянного

магнитного поля приводит к возникновению четных гар-

моник э. д. с. Обладая высокой чувствительностью,

феррозонды позволяют обнаруживать поверхностные

дефекты глубиной около 0,1 мм и дефекты глубиной

0,1—0,5 мм, залегающие на глубине до 10 мм. Метод

феррозондов позволяет создавать полностью автомати-

зированные установки, обладающие достаточно высокой

производительностью. Недостаток его заключается в ме-

шающем контролю влиянии структурных неоднородно-

стей и механических напряжений объектов контроля.

Индукционный метод основан на применении

в качестве первичного преобразователя катушки, обыч-

но перемещаемой относительно намагниченного объек-

та контроля. Индуцируемая в катушке э. д. с. несет

информацию о полях рассеяния. Метод несколько про-,

ще в технической реализации, чем метод феррозондов,

но его чувствительность ниже.

Вторая группа магнитных методов НК основана на

определении или использовании таких магнитных

свойств объектов контроля, как коэрцитивная сила,

остаточная индукция и магнитная проницаемость мате-

риала объекта контроля. Эта группа методов широко

используется для контроля структурно-механических

свойств материала изделий, зависящих от химического

состава, режимов механической, термической и других

видов обработки.

Магнитоотрывной метод, основанный на из-

мерении силы притяжения постоянного магнита или

сердечника электромагнита к поверхности ферромаг-

нитного изделия, применяется для измерения толщины

немагнитных покрытий на ферромагнитных изделиях.

Метод магнитных шумов базируется на свя-

зи магнитных шумов (скачков Баркгаузена), возникаю-

П

щих при перемагничивании объектов контроля, с меха-

ническими свойствами этих объектов, их структурным

состоянием, с наличием в них -механических напряже-

ний и т. д.

Трудности, сдерживающие широкое внедрение маг-

нитных методов НК второй группы, заключаются

в сложности и часто неоднозначности зависимости маг-

нитных свойств объектов контроля от контролируемых

параметров.

Неразрушающий контроль течеисканием основан на

регистрации индикаторных жидкостей и газов, прони-

кающих в сквозные дефекты контролируемого объекта.

С помощью этого метода обнаруживаются сквозные де-

фекты в трубопроводах, баллонах и других сосудах..

Утечки обнаруживают либо по изменениям давления

газа в объеме сосуда, либо по акустическим эффектам

в зоне течи, либо по регистрации индикаторной жидко-

сти или газа в зоне течи.

Электрический НК основан на регистрации электро-

статических полей или определении электрических па-

раметров контролируемого объекта [31]. Этот вид кон-

троля применяется для контроля различных параметров

электропроводящих и диэлектрических объектов.

•Электростатический порошковый ме-

тод базируется на регистрации с помощью 'наэлектри-

зованного порошка электростатических полей рассея-

ния, возникающих (вблизи дефектов диэлектрических

объектов. Этим методом выявляются поверхностные

дефекты в изделиях из фарфора, стекла, пластмасс

и т. д,

Термоэлектрический метод, применяемый

для сортировки металлов и сплавов по маркам, а так-

же для измерения толщин покрытий и слоев, основан

на измерении термо-э. д. с. на выводах двух электродов,

контактирующих с контролируемым металлическим

объектом.

Три б оэлектричеекий метод основан на воз-

буждении электрических зарядов при трении объекта

контроля и стандартного образца из разнородных ма-

териалов. Величина измеряемой трибоэлектрической

разности потенциалов определяется свойствами сравни-

ваемых образцов.

Электроискровой метод применяется для об-

наружения дефектов в диэлектрических покрытиях. Он

12

основан 'на регистрации электрического пробоя участка

покрытия. К этому методу близок метод коронного

разряда, позволяющий определять некоторые параметры

объектов контроля (толщину ,и дефекты диэлектриче-

ских покрытий, геометрические характеристики объек-

тов, например диаметр проволоки) по току коронного

разряда.

Перечисленные методы электрического НК применя-

ются сравнительно редко.

Метод электрического сопротивления

основам на измерении электрического сопротивления

участка контролируемого объекта. Измерение произво-

дится четырехзондовым способом. Метод используется

для измерения толщины стенок изделий при односто-

роннем доступе, толщины покрытий, для обнаружения

дефектов в электропроводящих объектах контроля.

Недостаток его состоит в необходимости контакта

с объектом, что затрудняет автоматизацию контроля и

снижает его производительность.

Емкостный метод основан на регистрации элек-

трической емкости участка контролируемого объекта.

Метод применяется для измерения толщины диэлектри-

ческих покрытий на электропроводящем основании,

для измерения толщины диэлектрических объектов,

для обнаружения дефектов в них. Недостаток метода

заключается в зависимости результатов контроля от

состояния окружающей среды (влажность, давление).

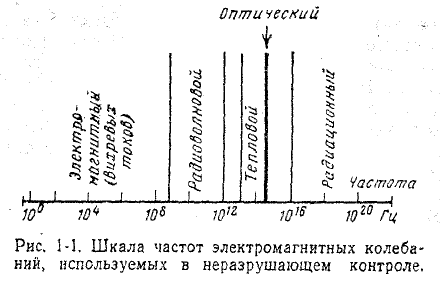

В основе большой группы видов НК, куда входят

оптический,, радиационный, радиоволновой, тепловой и

электромагнитный, лежит взаимодействие переменных

электромагнитных полей (и элементарных частиц)

с веществом. Диапазон частот полей, применяемых

в НК, простирается от 0 (постоянное магнитное и элек-

трическое ноле) до 10

21

Гц (рис. 1-1).

Радиационный НК основан на взаимодействии про-

никающего ионизирующего излучения с контролируе-

мым объектом [39]. В радиационном НК используют

рентгеновское, гамма-, бэта-, нейтронное и позитронное

излучение. Этот вид контроля применяется для дефек-

тоскопии, толщинометрни и структуроскопии, но осо-

бенно эффективен для обнаружения несплошностей типа

раковин и пустот, ориентированных нормально к по-

верхности контролируемого объекта. Достоинство радиа-

ционных методов заключается в возможности контроля

13

объекта на большую глубину (сотни миллиметров) и

наглядности результатов контроля (оптический образ

дефекта на экране или фотопленке). К недостаткам

относятся повышенные требования к технике безопас-

ности, сложность и громоздкость аппаратуры (особенно

для рентгеновского и гамма-лучевого способов), низкая

производительность контроля (при рентгенографии).

Радиационный НК применяется для контроля как

металлических, так и неметаллических объектов и в на-

стоящее время занимает одно из ведущих мест по объе-

му использования.

Оптический НК основан на взаимодействии светового

излучения с контролируемым объектом [31, 33]. Для

оптического НК используются электромагнитные коле-

бания светового диапазона [частота (4—8)-Ю

14

Гц].

Этот метод применяют для 'измерения геометрических

параметров объектов, для контроля состояния поверх-

ности и обнаружения поверхностных дефектов. Оптиче-

ский метод позволяет обнаруживать трещины размером

0,1—0,2 мм невооруженным глазом и трещины размером

30—50 мкм при использовании оптики. Недостаток

оптического метода состоит в том, что результаты кон-

троля сильно зависят от состояния поверхности (напри-

мер, от загрязнения) объекта. Метод применяется давно

и широко.

Тепловой НК основан на регистрации тепловых по-

лей, температуры или теплового контраста контролируе-

мого объекта [33]. Объект нагревается за счет внут-

ренних источников или специальными подогревателями.

Распределение температур в объекте зависит от его

м

свойств: геометрических параметров, химического состй-'

ва, наличия дефектов и т. д. Тепловое поле >в объекте

исследуют обычно с помощью приемников инфракрас-

ного излучения (диапазон частот 10

i3

—4-10

14

Гц). Бла-

годаря этому создается возможность дистанционного

контроля, причем шорой на 'больших расстояниях.

Радиоволновой НК основан 'на регистрации измене-

ния параметров электромагнитных колебаний, взаимо-

действующих с контролируемым объектом [14]-. Радио-

волны СВЧ-диа.пазона (частота 10

9

— 10

!2

Гц) направля-

ются на объект контроля с помощью открытых концов

волноводов; для регистрации сигналов используются

автоматические измерительные линии. Радиоволновой

метод 'применяется для контроля диэлектрических

объектов, а также для контроля состояния поверхности

электропроводящих объектов, для измерения толщины

гонких металлических пленок, для контроля качества

полупроводниковых структур.

Недостатком радиоволновото метода является срав-

нительно низкая разрешающая способность в дефекто-

скопии, а также малая глубина проникновения микро-

волн в металлы (несколько микрон), что ограничивает

использование этого метода при контроле металличе-

ских изделий.

Электромагнитный (вихревых токов) НК основан на

регистрации изменения электромагнитного поля возбуж-

дающей катушки под действием электромагнитного поля

вихревых токов, наводимых этой катушкой в контроли-

руемом объекте [5, 12, 33].

1-2. ФИЗИЧЕСКИЕ ОСНОВЫ И ОБЩАЯ ХАРАКТЕРИСТИКА

ЭЛЕКТРОМАГНИТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

В основе НК 'Методом вихревых токов (МВТ) лежит

зависимость интенсивности и распределения вихревых

токов в объекте контроля от его геометрических, элек-

тромагнитных (и связанных с ними) параметров и от

взаимного положения измерительного преобразователя

(ИП) и объекта контроля. В качестве ИП используются

обычно индуктивные катушки (одна или несколько).

Переменный ток, действующий в катушках ИП, создает

электромагнитное поле, которое возбуждает (вихревые

токи в электропроводящем объекте контроля. Электро-

магнитное поле вихревых токов воздействует на катуш-

15

ки ИП, наводя в них э. д. с. или изменяя их полное

сопротивление. Таким образом, регистрируя напряжение

на зажимах катушек ИП или их сопротивление, полу-

чают информацию о свойствах контролируемого объек-

та или о положении ИП относительно него.

Как известно, вихревые токи были открыты в 1825 г.

французским физиком Ф. Араго и исследованы его

учеником Л. Фуко. В 1831 г. М. Фарадей объяснил

причину возникновения вихревых токов, открыв явление

электромагнитной индукции. В 1879 г. англичанин

Хыоз, по-видимому, впервые применил вихревые токи

для НК: он разработал устройство с дифференциаль-

ным трансформаторным ИП, возбуждающие обмотки

которого подключались к генератору переменного на-

пряжения, а измерительные — к гальванометру. Это

устройство было применено для сравнения свойств ме-

таллических объектов, размещаемых вблизи ИП. Широ-

кое практическое применение МВТ в промышленно

развитых странах началось в послевоенное время, хотя

отдельные приборы и установки были разработаны и

использовались еще в 30-е годы.

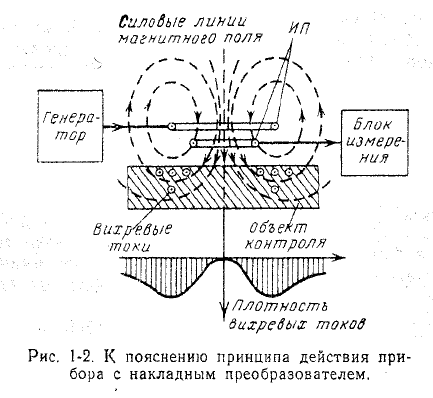

Рассмотрим основные принципы МВТ на примере

прибора с накладным ИП (о классификации ИП см.

§ 1-3). На рис. 1-2 приведена обобщенная функцио-

16

нальная схема такого прибора. Измерительный преоб-

разователь состоит из возбуждающей обмотки, под-клка-

ченной к генератору переменного тока, и измерительной

обмотки, подключенной к блоку измерения. Магнитное

поле ИП возбуждает в плоском объекте контроля кон-

центрические вихревые токи, плотность которых -макси-

мальна на поверхности электропроводящего объекта

в контуре, диаметр которого близок к диаметру возбуж-

дающей обмотки. Магнитное поле вихревых токов про-

тивоположно первичному магнитному полю возбуждаю-

щей обмотки, вследствие этого результирующее поле

зависит от электромагнитных свойств контролируемого

объекта и от расстояния между преобразователем и

объектом (от зазора), поскольку распределение -плот-

ности вихревых токов зависит от этих факторов. В изме-

рительной обмотке преобразователя наводится э. д. с,

определяемая тютокосцеплением. Эта э. д. с. служит

сигналом, передающим информацию об объекте в блок

измерения.

Заметим, что э. д. с. (иди напряжение) измеритель-

ной обмотки несет информацию не только об одном

параметре объекта -контроля. В рассмотренном нами

случае это напряжение зависит от толщины листа Т,

от его удельной электрической проводимости о, от маг-

нитной проницаемости р,, от состояния поверхности, от

наличия и размеров дефектов, от зазора и ориентации

оси преобразователя и от скорости его движения отно-

сительно листа. Величины о и ц. в свою очередь опре-

деляются многими факторами, например химическим

составом и структурным состоянием материала листа,

его температурой, наличием механических напряжений

в нем и т. д. Таким образом, информация вихретоковых

преобразователей .(ВТП) имеет многолараметровый ха-

рактер. Высокая степень информативности ВТП опре-

деляет достоинства и трудности реализации МВТ.

С одной стороны, МВТ позволяет осуществлять много-

лараметровый контроль, с другой стороны, он требует

применения специальных приемов для разделения ин-

формации об отдельных параметрах объекта. При кон-

троле одного из параметров влияние остальных на сиг-

нал преобразователя является мешающим, и это влия-

ние необходимо подавлять.

Другая особенность МВТ состоит в его бесконтакт-

ности. Взаимодействие ИП с объектом происходит

2—316 17