Герасимов В.Г. Неразрушающий контроль качества изделий электромагнитными методами

Подождите немного. Документ загружается.

обычно на расстояниях небольших, но достаточных для"

свободного движения ИП относительно объекта (от до-

лей до нескольких миллиметров). МВТ позволяет полу-

чать результаты при таких скоростях движения объек-

тов контроля, которые практически недоступны другим

методам. Как правило, при электромагнитном контроле

ограничения скорости налагаются не самим методом,

а ограниченным быстродействием регистраторов инфор-

мации или сортирующих устройств. Следствием этого

является высокая производительность МВТ.

Получение первичной информации в виде электри-

ческих сигналов, бесконтактность и высокое быстродей-

ствие МВТ определяют широкие возможности автомата-'

зации контроля.

Одна из важных особенностей МВТ состоит в слабой

зависимости результатов контроля от параметров окру-

жающей среды. На сигналы ВТП практически -не влияют

влажность, давление и загрязненность газовой среды,

радиоактивные излучения, загрязнение поверхности

объекта контроля •непроводящими веществами. Многие

виды ВТП нечувствительны к колебаниям температуры

окружающей среды (но не объекта контроля).

Простота конструкции ВТП — одно из важных до-

стоинств МВТ. В большинстве случаев катушки ВТП

помещаются в предохранительный корпус и заливаются

компаундами. Благодаря этому они весьма устойчивы

к механическим' и атмосферным воздействиям, могут

работать в агрессивных средах в широком интервале

температур и давлений.

Особенности МВТ, ограничивающие области его при-

менения, определяются следующими обстоятельствами.

Во-первых, МВТ, поскольку он базируется на возбуж-

дении вихревых токов, применяется в основном для кон-

троля качества электропроводящих объектов: металлов,

сплавов, графита, полупроводниковых структур. С этой

точки зрения он значительно уступает акустическому,

радиационному, тепловому, капиллярному, оптическому

видам НК. Во-вторых, МВТ свойственна малая глубина

зоны контроля, определяемая глубиной проникновения

в контролируемую среду электромагнитного поля. Из-за

скин-эффекта эта глубина не превышает обычно не-

скольких миллиметров.

Несмотря на указанные ограничения, МВТ имеет

широкие области применения во всех трех направле-

18

ниях НК: дефектоскопии, толщинометрии и структуро-

скопии, ~

В дефектоскопии МВТ применяется для обнаружения

дефектов, выходящих на поверхности или залегающих

на небольшой глубине под поверхностью в электропро-

водящих листах, прутках, трубах, проволоке, в мелких

деталях, в деталях турбин, в металлоконструкциях, дви-

гателях внутреннего сгорания, железнодорожных рель-

сах и т. д. Обнаруживаются такие дефекты, как разно-

образные трещины, расслоения, закаты, плены, ракови-

ны, неметаллические включения и т. д. Минимальные

размеры обнаруживаемых дефектов в значительной сте-

пени зависят от влияния мешающих контролю факто-

ров: от вариации электрических и магнитных свойств и

геометрии объекта, от неровностей его поверхности. При

благоприятных условиях контроля и применении подав-

ления влияния мешающих факторов удается выявить

трещины глубиной 0,1—0,2 мм протяженностью 1—2 мм

(при использовании накладного преобразователя) или

трещины глубиной 2—5% диаметра контролируемой

проволоки, прутка и протяженностью около 1 мм.

МВТ позволяет успешно решать многие задачи тол-

щинометрии. Этим методом измеряют диаметр проволо-

ки, прутков и труб, толщину металлических листов и

стенок труб при одностороннем доступе, толщину элек-

тропроводящих (например, гальванических) и диэлек-

трических (например, лакокрасочных) покрытий на

электропроводящих основаниях, толщину слоев много-

слойных структур (содержащих электропроводящие

слои). Измеряемые толщины колеблются я пределах от

единиц микрон до десятков миллиметров, Точность

измерения определяется степенью влияния мешающих

факторов, но для большинства приборов находится

в пределах 5—10%. По точности электромагнитные

толщиномеры обычно уступают ультразвуковым, одна-

ко их преимущество в простоте, бесконтактное™ и воз-

можности измерения малых толщин (единицы микрон)

делает их вполне конкурентоспособными. Минимальная

площадь зоны контроля может быть доведена до 1 мм

2

,

что позволяет измерять толщину покрытия на малых

деталях и деталях сложной конфигурации (например,

на головке крепежного винта).

В структуроскопии МВТ играет важную роль. Дело

в том, что структурное состояние металлов и сплавов

2* ' 19

оказывает значительное влияние на их электромагнит-

ные характеристики. Благодаря этому оказывается воз-

можным контролировать не только вариации химиче-

ского состава, но и структуру металлов и сплавов,

а также наличие механических напряжений в них.

Известно широкое применение вихретоко-вых измерите-

лей удельной электрической проводимости и других

приборов для сортировки по маркам (по химическому

•составу). С помощью электромагнитных приборов кон-

тролируют качество термической и химико-термической

обработки деталей, состояние поверхностных слоев пос-

ле механической обработки (шлифование, наклеп),,об-

наруживают остаточные механические напряжения, вы-

являют усталостные явления в металлах на ранних

•стадиях их развития, обнаруживают наличие а-фазы

и т. д. К сожалению, в некоторых случаях связь кон-

тролируемого параметра с показаниями электромагнит-

ных приборов оказывается весьма сложной, зависящей

от влияния многих мешающих факторов. Поэтому при

структуроскопии МВТ требуется тщательная отработка

методики контроля.

1-3. КЛАССИФИКАЦИЯ ВИХРЕТОКОВЫХ ИЗМЕРИТЕЛЬНЫХ

ПРЕОБРАЗОВАТЕЛЕЙ

В настоящее время разработано много различных

типов и разновидностей ВТП. В связи с этим полезно

привести их классификацию.

По рабочему положению относительно объекта кон-

троля ВТП делятся на накладные, проходные, комби-

нированные.

Накладные ВТП обычно представляют собой одну

или несколько катушек, к торцу которых подводится

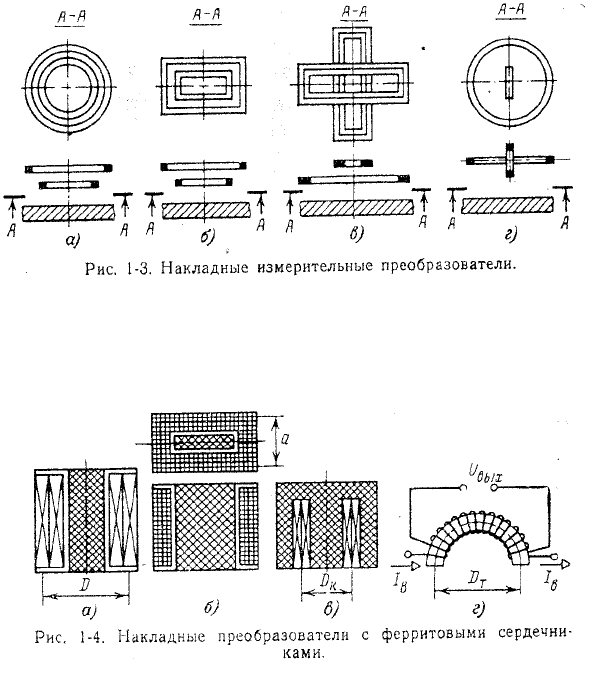

поверхность объекта контроля (рис. 1-3). Накладные

ВТП могут иметь катушки круглые коаксиальные

(рис. 1-3,а), прямоугольные (рис. 1-3,б), прямоуголь-

ные крестообразные (рис. 1-3,в), катушки с взаимно

перпендикулярными осями (рис. 1-3,г) и др.

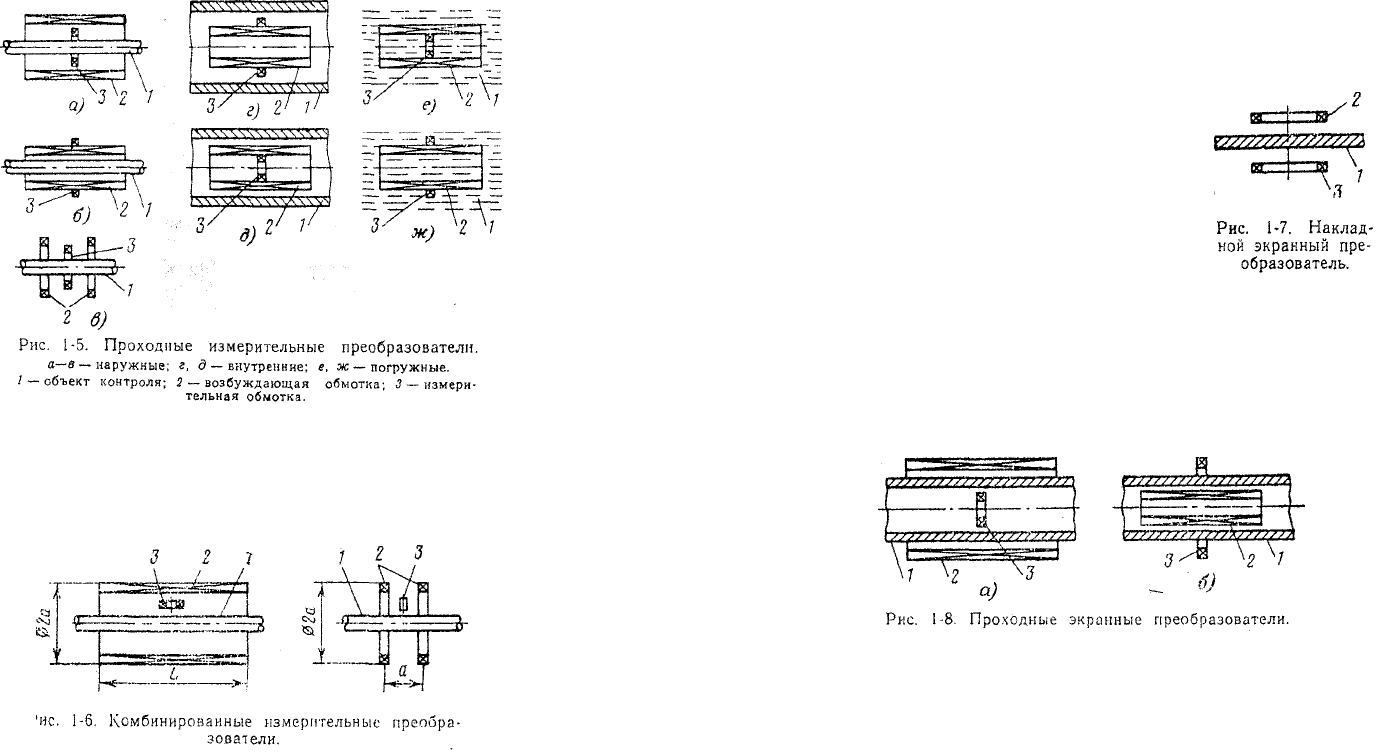

Накладные преобразователи выполняют с ферромаг-

нитным сердечником или без него. Применение ферро-

магнитного сердечника (обычно ферритового) позволяет

повысить абсолютную чувствительность ВТП и умень-

шить зону контроля за счет локализации магнитного

потока. Кроме того, сердечник позволяет отдалить ра-

20

бочую зону ВТП от его обмоток, что иногда бывает

желательно по конструктивным соображениям (напри^

мер, при контроле в труднодоступных местах). На'

рис. 1-4 приведены некоторые виды ВТП с сердечни-

ками.

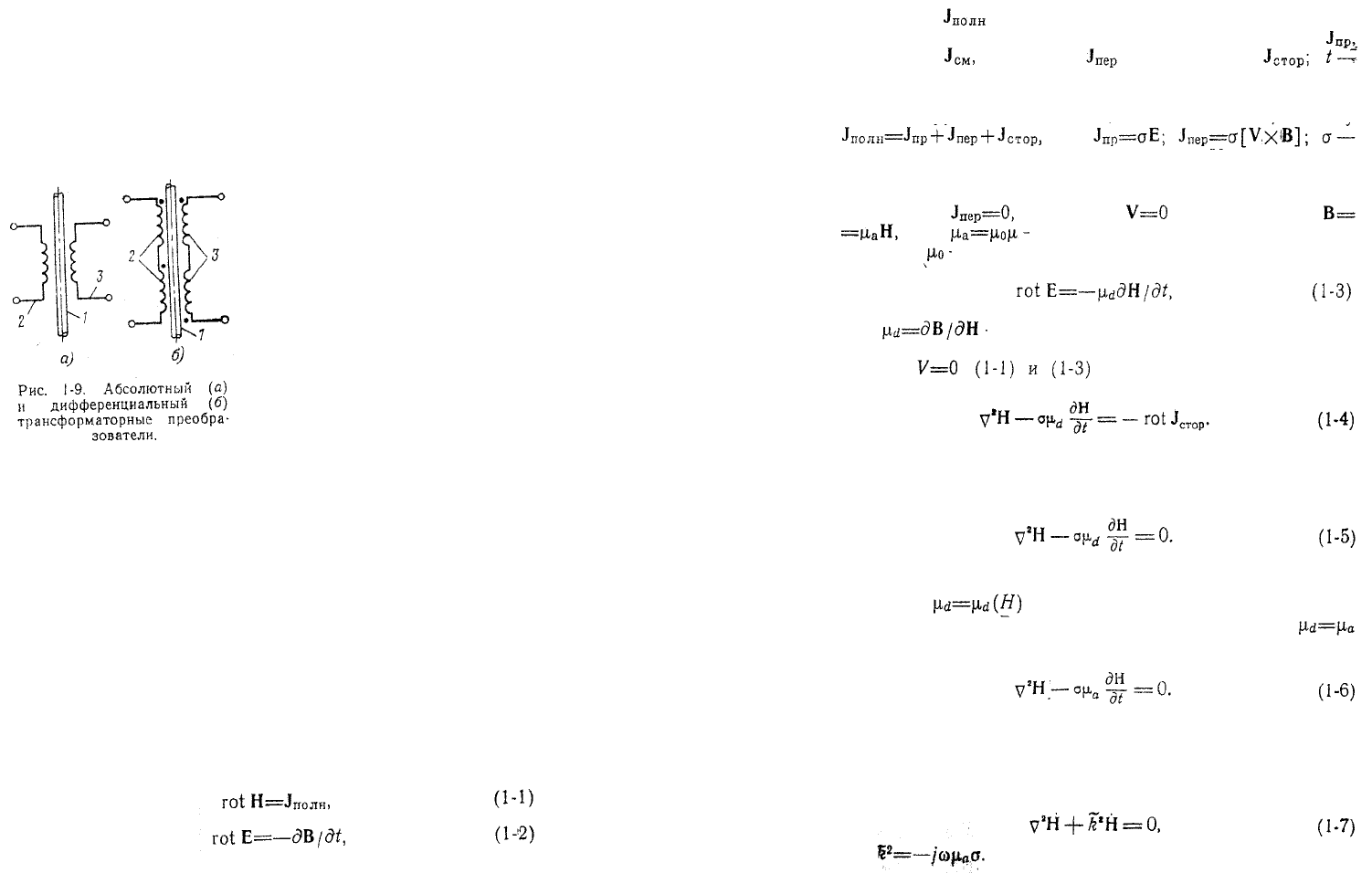

Проходные ВТП делятся на наружные, внутренние,

погружные.

Отличительная особенность проходных ВТП заклю-

чается в том, что они в процессе контроля проходят

либо снаружи объекта /, охватывая его (наружные,

рис. 1-5,а—а), либо внутри объекта (внутренние,

рис. 1-5,г, д), либо погружаются в жидкий объект кон-

троля (погружные, рис. 1-5,е, о/с).

Приведенные на рис. 1-5 ВТП имеют однородное поле

в зоне контроля. Если длина возбуждающей обмотки

21

мала по сравнению с ее диаметром, то поле в зоне

контроля неоднородно.

Комбинированные ВТП представляют собой комби-

нацию накладных и проходных ВТП. На рис. 1-6 схе-

2 б)

Рис. 1-5. Проходные измерительные преобразователи.

а—в — наружные; г, д — внутренние; е, ж — погружные.

•' — объект контроля; 2 — возбуждающая обмотка; 3 — измери-

тельная обмотка.

матически показаны некоторые разновидности комбини-

рованных ВТП. Этот тип ВТП встречается сравнитель-

но редко.

Особую разновидность .представляют собой экранные

ВТП, отличающиеся тем, что у них возбуждающие 2 и

измерительные 3 обмотки разделены контролируемым

объектом /. Различают накладные экранные ВТП

(рис. 1-7) и проходные экранные ВТП, соответственно

99

первого (рис. 1-8,а) и второго (рис. 1-8,б) типов. За-

метим, что проходные экранные ВТП используются

редко. По виду преобразования шараметров объекта

контроля в выходную величину ВТП делятся на транс-

форматорные и параметрические.

В трансформаторных ВТП, имеющих как минимум

две обмотки (возбуждающую и измерительную), пара-

метры объекта контроля преобразуют-

ся в напряжение измерительной об-

мотки, а в параметрических, имеющих,

как правило, одну обмотку, — в комп-

лексное сопротивление.

Преимущество параметрических

ВТП 'заключается в их простоте, а не-

достаток, которого почти лишены

трансформаторные ВТП, — в зависи-

мости выходной величины от темпера-

туры преобразователя.

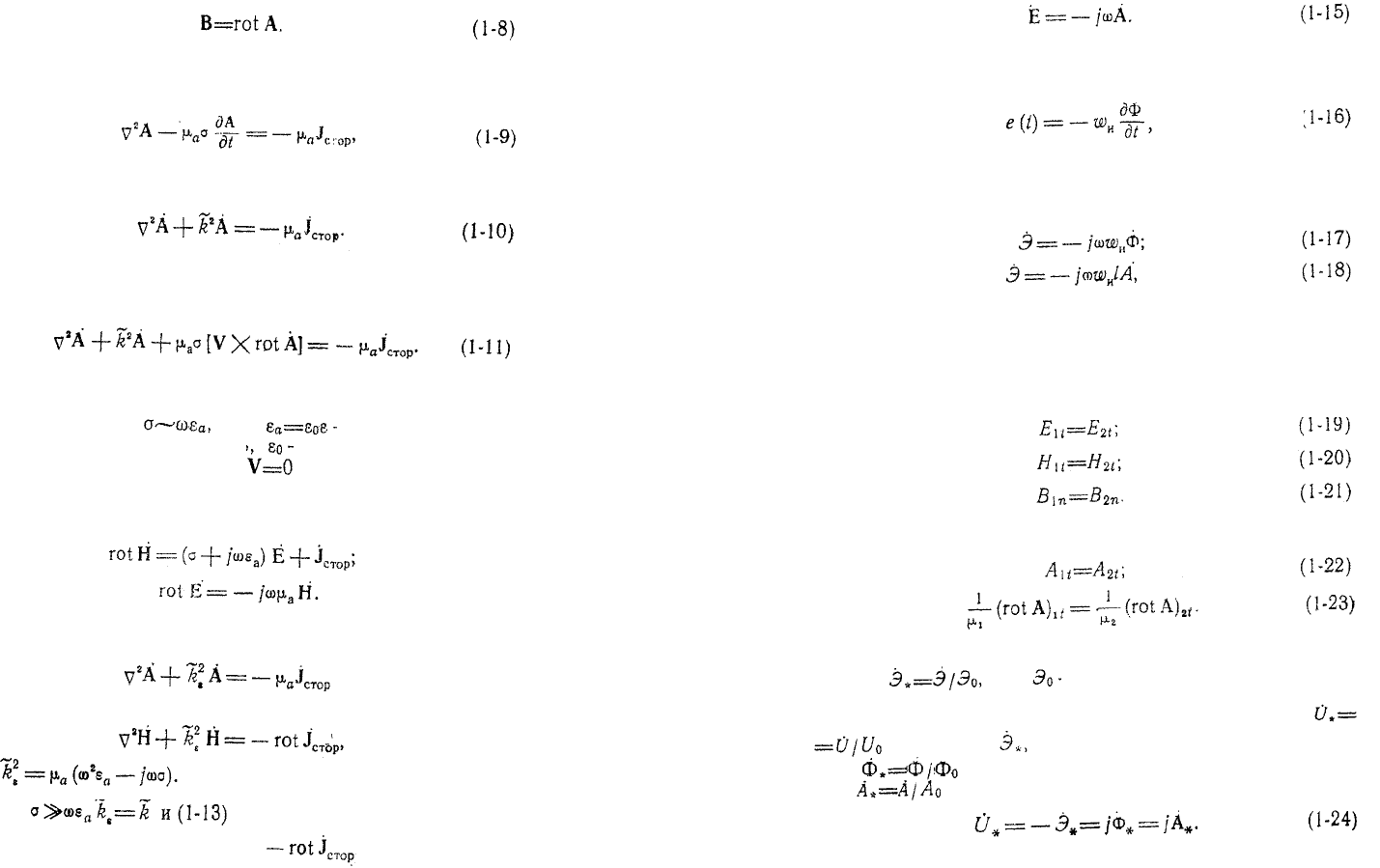

В зависимости от способа соединения обмоток раз-

личают абсолютные и дифференциальные ВТП. Выход-

ная величина абсолютного ВТП в основном зависит от

абсолютного значения параметров объекта, а выходная

величина дифференциального — от приращений этих

лараметров.

На рис. 1-9 приведена схема контроля проволоки

с .помощью проходных трансформаторных ВТП, причем

на рис. 1-9,а показана схема абсолютного, а на

рис. 1-9,б — схема дифференциального ВТП.

Различные типы и разновидности ВТП применяются

для решения разнообразных задач. Проходные преоб-

разователи (внешние или внутренние) применяют

обычно для контроля линейно-протяженных объектов

(прутки, проволока, трубы и т. д.), а также для кон-

троля объектов малых размеров (крепежные изделия,

23

детали .подшипников, сверла, иглы и т. д.). Поскольку

проходные преобразователи (ПП) реагируют на изме-

нение магнитного потока, .пронизывающего объект кон-

троля, то для них характерна интегральная оценка

объекта контроля. Зона контроля ПП охватывает слой

большей или меньшей толщины (в зависимости от зна-

чений обобщенного параметра

х) по всему периметру объек-

та контроля. Длина зоны

(вдоль оси преобразователя)

составляет обычно 1,5—2 диа-

метра преобразователя (при

коротких измерительных об-

мотках).

Зона контроля накладного

преобразователя (НП) по по-

верхности объекта составляет

обычно величину, в 2—3 раза

превышающую диаметр преоб-

разователя. Таким образом,

применяя НП, диаметр кото-

рого значительно меньше диа-

метра контролируемого объекта, можно получить гораз-

до меньшую (по поверхности объекта) зону контроля,

чем при использовании ПП. Из этого следует, что НП

позволяют осуществлять локальный контроль.

Для уменьшения зоны контроля применяют форми-

рование электромагнитного поля ВТП с помощью маг-

нитопроводов и электропроводящих экранов [11].

1-4. ОСНОВНЫЕ УРАВНЕНИЯ, ОПИСЫВАЮЩИЕ

ЭЛЕКТРОМАГНИТНЫЕ ПРОЦЕССЫ ПРИ КОНТРОЛЕ КАЧЕСТВА

ИЗДЕЛИЙ

Для анализа взаимодействия ВТП с объектом кон-

троля рассмотрим уравнения Максвелла, описывающие

электромагнитное толе:

индукции;

— вектор плотности полного тока, рав-

ный сумме векторов плотности токов проводимости

смещения

переноса

и сторонних

время.

В проводящей среде токи смещения малы по срав-

нению с другими составляющими полного тока, поэтому

удельная электрическая проводимость; V — вектор ско-

рости переноса.

где

с неподвижной относительно электромагнитного

поля среде

поскольку

Учитывая, что

-абсолютная магнитная проницае-

ная постоянная, можно преобразо-

— магнить

где

мость, а

где

-дифференциальная магнитная прони-

цаемость.

Для

можно свести в одно урав-

нение:

Уравнение (1-4) для контролируемой среды, в кото-

рой отсутствуют сторонние токи, переходит в

В случае контроля изотропных ферромагнитных

объектов

и (1-5) —'нелинейное параболиче-

ское уравнение. В линейной изотропной среде

(1-5) приобретает вид уравнения Фурье

Если Н изменяется во времени по синусоидальному

закону с круговой частотой со (монохроматическое по-

ле), то (1-6) переходит в уравнение Гельмгольца

вать (1-2

где i

где Н и Е — векторы напряженности магнитного и элек-

трического полей соответственно; В —вектор магнитной

24

Уравнения Максвелла можно свести к уравнению

векторного потенциала А, определяемого выражением

В монохроматическом поле векторный потенциал А

связан с напряженностью электрического поля Ё соот-

ношением

Если объект контроля выполнен из полупроводящего

материала, необходимо в (1-1) учитывать токи смеще-

ния при условии

где

- абсолютная ди-

электрическая лроницаемосп

-диэлектрическая по-

стоянная. В этом случае при

и монохроматическом

возоуждении поля в линейной изотропной среде урав-

нения Максвелла приобретают вид:

Уравнения (1-12) могут быть сведены к

или к

где

При

переходит в (1-Ю), а (1-14) —

в (1-7) с правой частью в виде

26

Для неподвижной линейной изотропной среды урав-

нение векторного потенциала имеет вид:

а при монохроматическом возбуждении

В движущейся линейной изотропной среде при моно-

хроматическом возбуждении

Мгновенное значение э. д. с. измерительной обмотки

преобразователя с числом витков w

u

может быть выра-

жено Формулой

где Ф — магнитный лоток, сцепленный с этой катушкой.

Для линейной среды и осесимметричного монохрома-

тического поля комплексная э. д. с. катушки равна:

где / — длина контура измерительной обмотки, коакси-

альной с возбуждающей.

Граничные условия для тангенциальных составляю-

щих Н и нормальных составляющих В на границе раз-

дела сред 1 и 2 имеют вид:

Из (1-19) и (1-16), а также из (1-20) и (1-8) сле-

дует:

Для расчетов обычно используют относительную

э. д. с.

где

-модуль вектора э. д. с. «хо-

лостого хода», соответствующий отсутствию объекта

в зоне контроля. Относительное напряжение

связано с

ком

и относительным векторным потенциа-

соотношением

лом

27

относительным магнитным пото-

Комплексное сопротивление параметрического ВТП

определяется соотношением

нормированное по индуктивному сопротивлению

ГЛАВА ВТОРАЯ

КОНТРОЛЬ С ПОМОЩЬЮ ПРОХОДНЫХ

ПРЕОБРАЗОВАТЕЛЕЙ

2-1. КОНТРОЛЬ ЦИЛИНДРИЧЕСКИХ ОБЪЕКТОВ

НАРУЖНЫМИ ПРОХОДНЫМИ ПРЕОБРАЗОВАТЕЛЯМИ

С ОДНОРОДНЫМ ПОЛЕМ

Геометрические размеры, электрические и магнит-

ные параметры цилиндрических объектов кругового

сечения целесообразно контролировать с помощью про-

ходных преобразователей с однородным магнитным по-

лем в зоне контроля (рис. 1-.5,а). Для определения

оптимальных условий контроля кругового цилиндра ра-

диусом R с помощью преобразователя с возбуждающей

обмоткой в виде длинного соленоида радиусом R

B

не-

обходимо найти зависимости э, д. с. измерительной

обмотки от параметров контролируемого цилиндра.

С этой целью находят распределение напряженности

магнитного поля Н и вычисляют поток Ф внутри кон-

тролируемого объекта или векторный потенциал А и

по (1-16) или (1-18) определяют э. д. с. лреобразова-

28

теля. Если контролируемый цилиндр характеризуется

Чувствительность

ВТП к параметру р можно

определить по формуле

где

— номинальное значение параметра р.

Заметим, что

-комплексная величина, определяю-

щая модуль и аргумент изменения выходной величины

ВТП.

комплексное сопротивление ВТП

«холостого хода»

где

-ток возбуждения.

29

. ции первого рода соответственно нулевого и первого

порядков.

Плотность вихревых токов в цилиндре определяется

уравнением

где

-модифицированные цилиндрические функ-

при условиях

В пространстве между соленоидом и объектом кон-

троля так как поле ослабляется

за счет действия вихревых токов только внутри цилинд-

ра, а вне электромагнита

•• Решение (2-3) и (2-4) получают, используя гранич-

ные условия для Н и А на поверхности контролируе-

мого цилиндра (1-20) и (1-22)

ния (2-1), (2-2) ,в цилиндрических координатах

приобретают вид:

Считая цилиндр бесконечно длинным (на практике

значительно длиннее соленоида), получаем, что уравне-

постоянными

а возбуждающее вихревые токи

в нем электромагнитное поле изменяется по синусои-

дальному закону, то в соответствии с (1-13) и (1-14)

внутри цилиндра магнитное поле описывается уравне-

ниями

Электродвижущая сила измерительной обмотки при-

ходного преобразователя, расположенной внутри обмот-

ки возбуждения, имеющей да

и

витков и радиус R

u

,

определяется из (1-18):

Подставляя решение уравнения (2-10) в (2-8), по-

лучаем:

При отсутствии цилиндра внутри проходного преоб-

разователя э. д. с. измерительной обмотки, называемая

э. д. с. «холостого хода», равна:

В практике электромагнитного контроля наибольший

интерес представляет относительная величина напряже-

ния измерительной обмотки

ношению площади поперечного сечения цилиндра к пло-

щади, охватываемой контуром измерительной обмотки.

Заметим, что при размещении измерительной обмот-

Зб

Для немагнитного цилиндра степень уменьшения

магнитного потока за счет вихревых токов принято на-

зывать эффективной магнитной проницаемостью цилинд-

Поскольку на практике применяется ооычно компен-

сация напряжения «холостого хода» Ов, то представляет

интерес величина относительного вносимого напряжения

поеобразователя

\i. Эти кривые при больших значениях х сливаются

произведен канц,

зк

Значения А при

с (1-8):

зависят от

в соответствии

поскольку .

В цилиндрических координатах (2-9) имеет вид:

- коэффициент заполнения, равный от-

где

ки вне электромагнита

поскольку

зне соленоида Н=0. Таким образом,

* Расчет значений

с мелким шагом .no x i

.те.хи. наук'Ю. Н. Тереховым.

ра

которая в соответствии с (2-13) выражается

в виде

где

При

Из (2-15) видно, что

-комплексная величина,

а

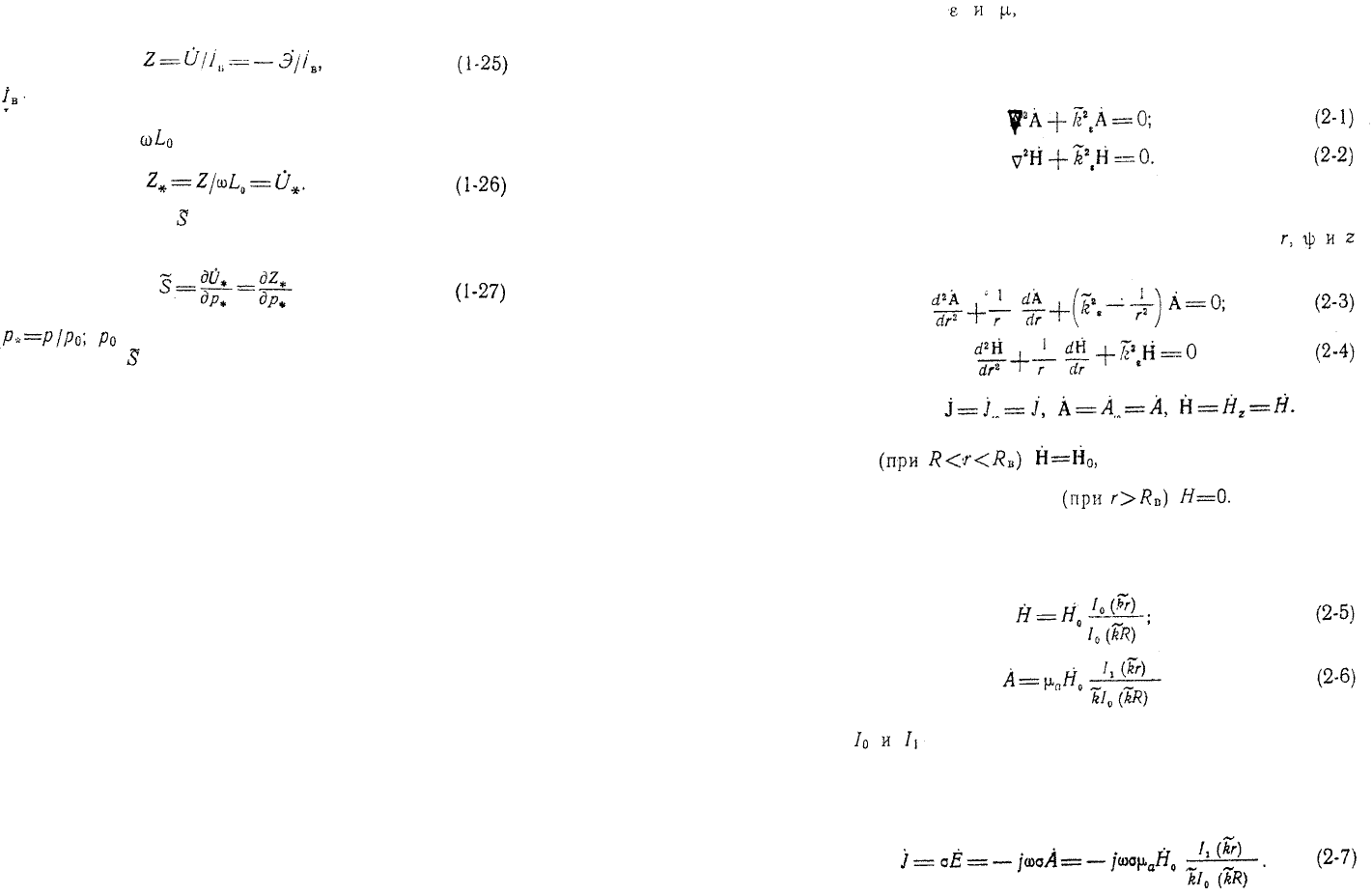

Значения

для разных х приве-

дены в табл. 2-1 *, а график — на рис. z-i.

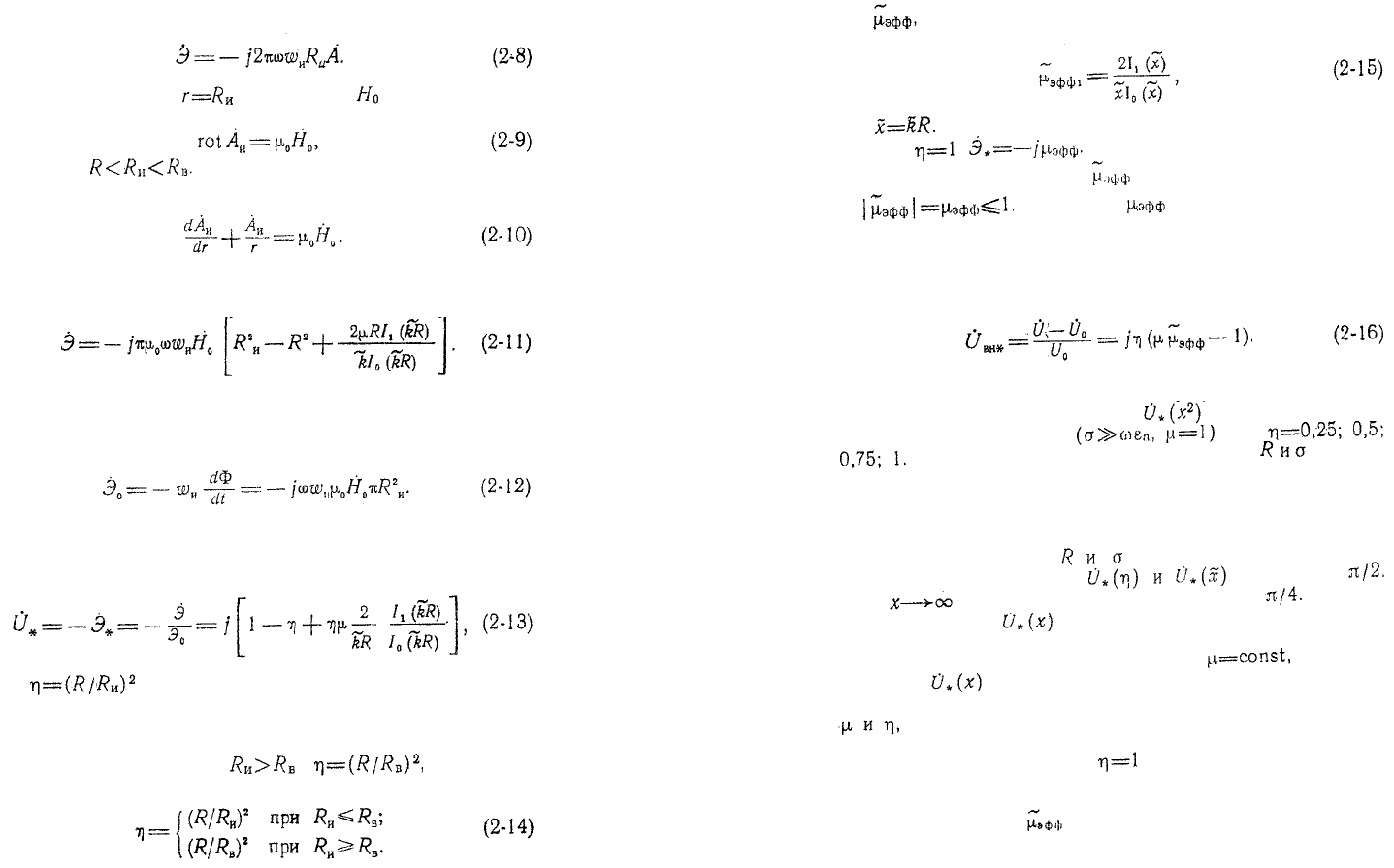

На рис. 2-2 приведены

напряжения преобразователя

годографы относительного

для .проводящего

при

немагнитного цилиндра

Из рис. 2-2 следует, что изменения

ра вызывают различные направления изменения векто-

ров напряжения на комплексной плоскости. Как пока-

зано в гл. 7, это позволяет раздельно контролировать

указанные параметры цилиндра. Наилучшие условия

раздельного контроля

существуют тогда, когда

стремятся к

углы между годографами

При

эти -углы достигают величины

Зависимость

для ферромагнитных цилиндров

имеет более сложный' вид. Если принять магншную

проницаемость материала цилиндра

го зави-

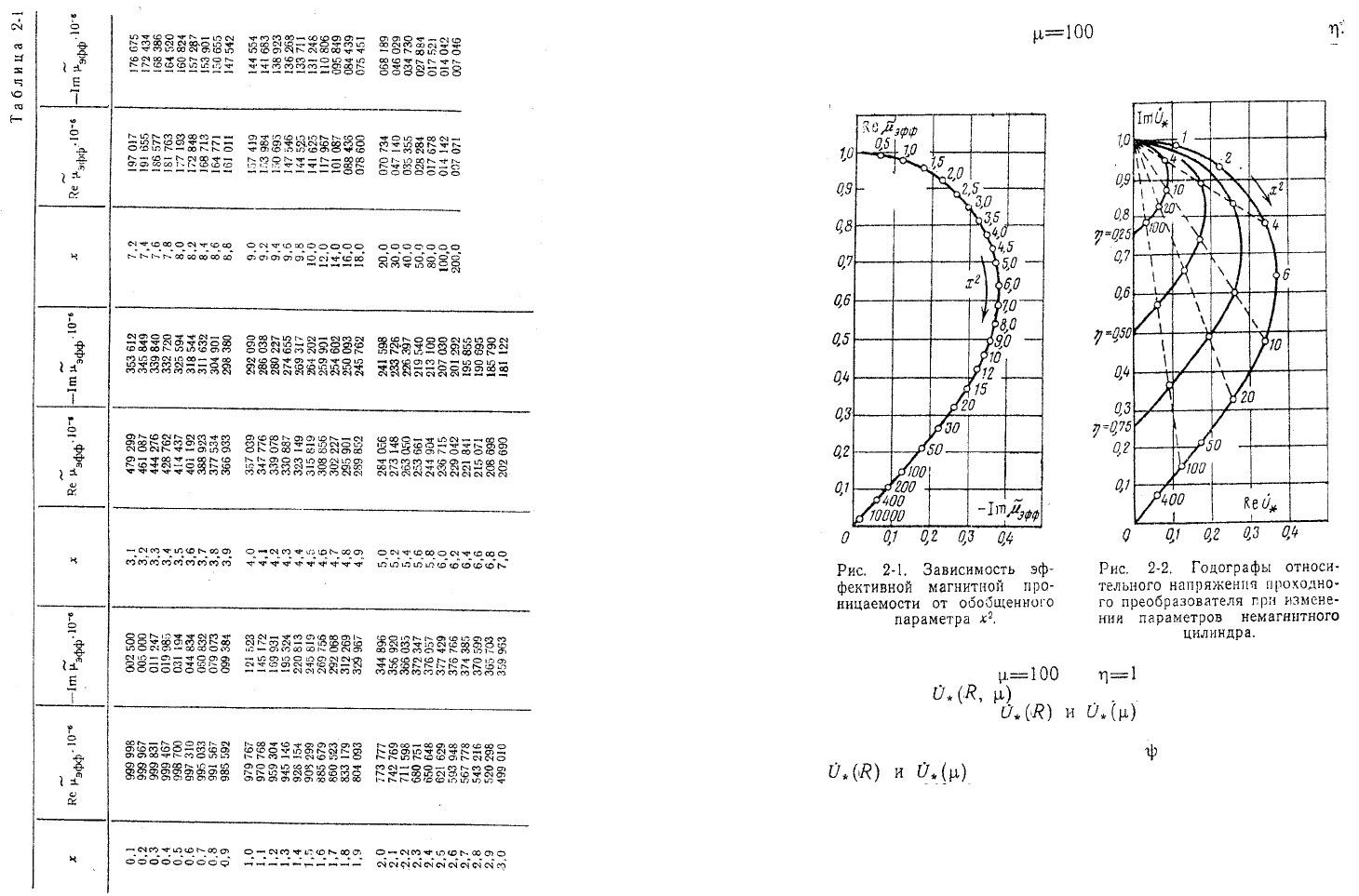

построенные в логарифмическом мас-

симости

штябе. в соответствии с 2-16 для различных значении

имеют вид годографов, -приведенных на- рис. 2-3.

9.-3 сплошными линиями изображено семейство

На рис.

кривых,

соответствующих

и различным значениям

цилинд-

в одну прямую, выходящую из начала координат под

углом 45°. Штрих'пунктирными линиями показаны кри_-

При определении оптимальных условий контроля

какого-либо параметра объекта необходимо знать чув-

3—316 3,3

32

и различным значениям

вые, •соответствующие

Пунктирные линии, .проведенные от точек, соответст-

вующих некоторым значениям х на основной кривой,

построенной для

и

представляют собой

годографы

Из годографов видно, что направ-

ления годографов

при .малых значениях

х 'практически совпадают. По мере увеличения х, что

соответствует росту частоты, угол

между годографами

возрастает, достигая при определенном

значении 90". При дальнейшем увеличении этот угол

становится больше 90° [5].

ствительность преобразователя к этому параметру.

Выражения для чувствительности наружного проходного

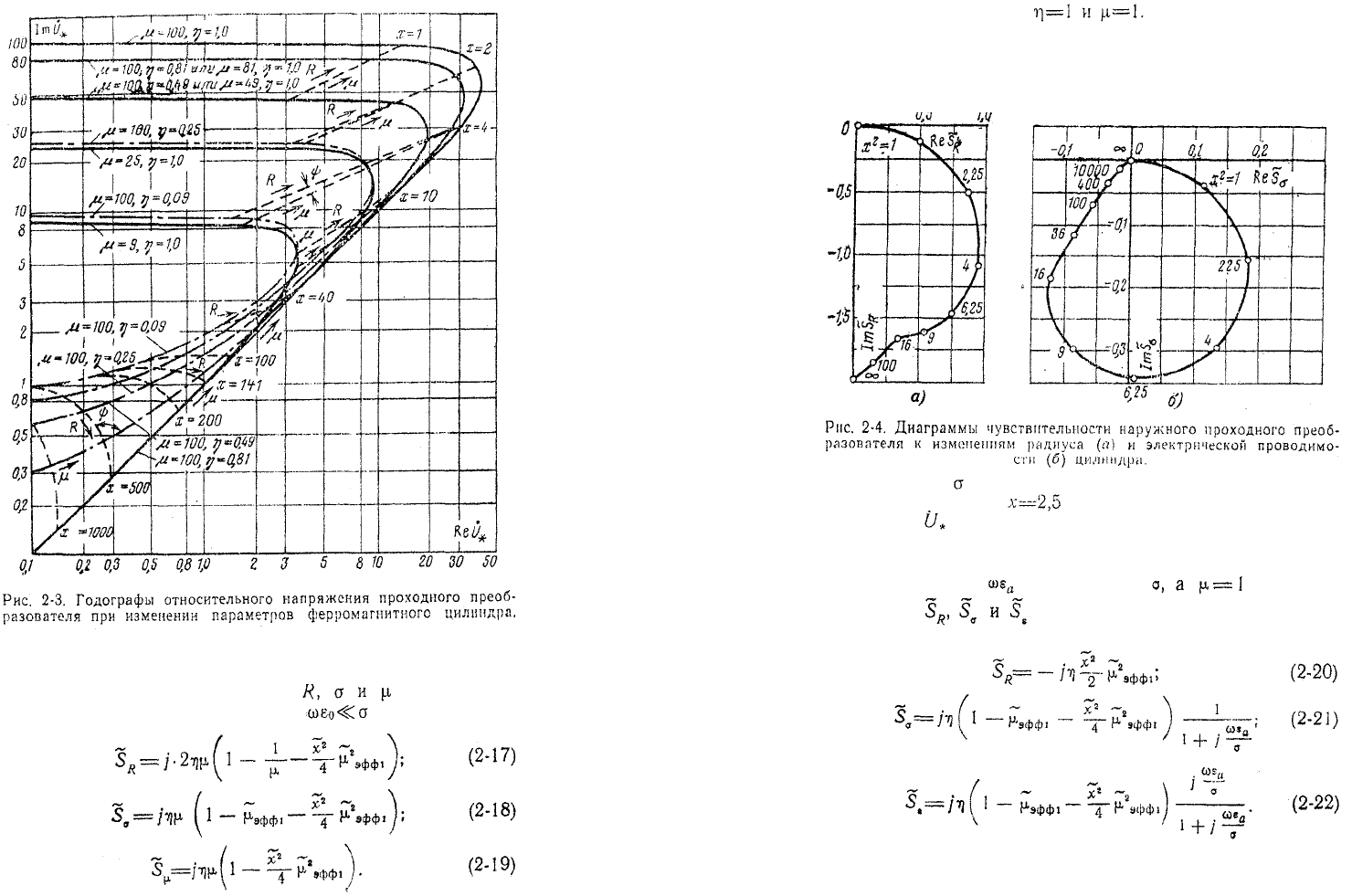

На рис. 2-4,а и б показаны диаграммы, построенные

проводимость

35

преобразователя к изменениям

кругового цилиндра .при условии

однородного

имеют вид [5J:

по (2-17) и (2-18) при

По этим диаграммам

легко можно рассчитать приращения выходного напря-

жения наружного проходного преобразователя при за-

данном изменении контролируемого параметра кругового

цилиндра. Так, например, если удельная электрическая

изменится на 1%, то при значении обоб-

щенного параметра изменеж-ie относительного на-

составит 0,35%. Если напряжение холо-

•пряжен'ия

стого хода равно, например, 1 В, то приращение выход-

ного напряжения .при этом составит 3,5 \мВ.

Если величина

соизмерима с то выра-

внешнего проходного преобразо-

вателя имеют вид:

жения для

Если в проходном преобразователе с однородным

синусоидальным магнитным полем находится труба (из

проводящего материала), то вносимое напряжение

измерительной обмотки определяется также формулой

магнитная проницаемость стенок трубы;

Эти

кривые построены для раз-

личных значений обобщен-

36

оптимальных условий контроля параметров труб необ-

ходимо также знать чувствительности наружного про-

ходного преобразователя к этим параметрам.

Чувствительность наружного проходного преобразо-

вателя к параметрам неферромагнитной трубы опреде-

ляется следующими выражениями [5]:

к изменениям внешнего радиуса

к изменениям внутреннего радиуса

к изменениям электрической проводимости

где

С помощью наружных проходных преобразователей

можно осуществлять раздельный контроль параметров

не только оплошных цилиндров и труб, но также двух-

слойных, трехслойных и других многослойных цилиндри.-

ческих изделий.

37

(2-16), только выражение для

лее сложно:

в этом случае бо-

ного параметра

ния радиусов

-электрическая проводимость и относительная

-внутрен-

ний радиус трубы;

внешний радиус трубы.

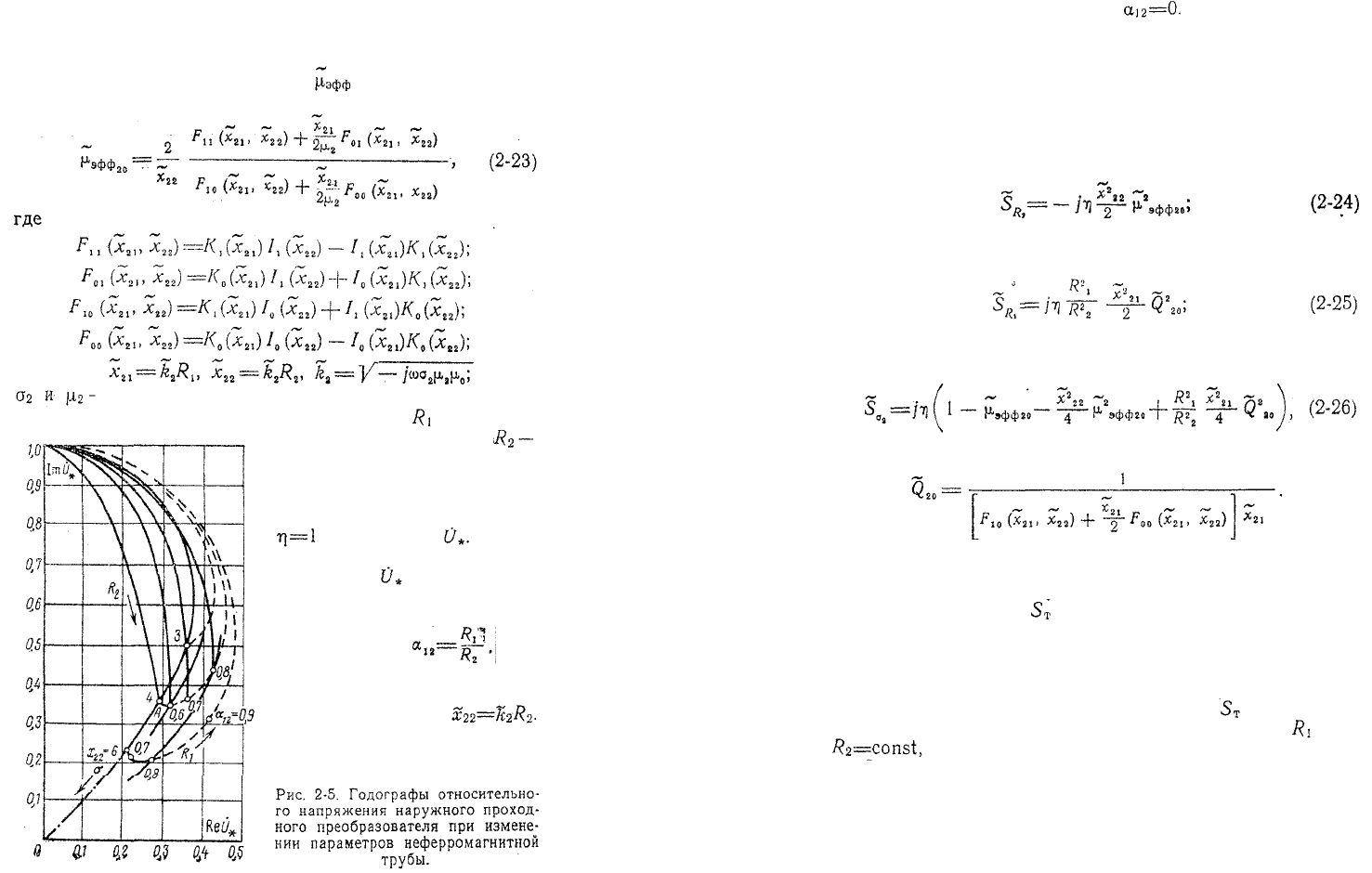

На рис. 2-5 приведены

рассчитанные с помощью

формул (2-16) и (2-23) при

годографы

Пунк-

тирные кривые показывают

изменение

при уменьше-

нии толщины стенки труб,

т. е. при изменении отноше-

Штрихпу-нктирной линией показан годограф для одно-

Для определения родного цилиндра, т. е. при

По этим формулам рассчитаны диаграммы, построен-

ные соответственно на рис. 2-6,а—в.

Чувствительность

наружного проходного преобра-

зователя к изменениям толщины стенки труб может

быть определена по диаграммам, приведенным на

рис. 2-6,а и б. Если толщина стенки трубы изменяется

за счет изменения внешнего диаметра при неизменном

внутреннем диаметре трубы, то значение

определяет-

ся по диаграмме рис. 2-6,а, а если изменяется

пои

то следует использовать диаграмму рис.

2-6,6.