Голубятников В.А., Шувалов В.В. Автоматизация технических процессов в химической промышленности

Подождите немного. Документ загружается.

пара, подаваемого в аппарат 8, и температуры конденсата со-

кового пара. Концентрация раствора после выпарного аппара-

та 12 стабилизируется с помощью регуляторов температуры

раствора (путем изменения .расхода раствора в этот аппарат) и

температуры конденсата сокового пара.

Удаление инертных газов из аппарата 8 осуществляется ко-

мандоаппаратом, который периодически подает импульсы на

открытие клапанов, установленных на магистралях продувки.

Для правильного ведения процесса смешения в сборнике 10

устанавливают регулятор соотношения расходов доломита и

щелока.

Выгрузка аммиачной селитры из грануляционной башни

осуществляется автоматически в зависимости от уровня селит-

ры регулирующей заслонкой в выходном патрубке 16.

2. АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВ ОРГАНИЧЕСКИХ ВЕЩЕСТВ

Производство ацетилена

Технологическая схема производства ацетилена пиролизом природного газа

состоит из следующих отделений.

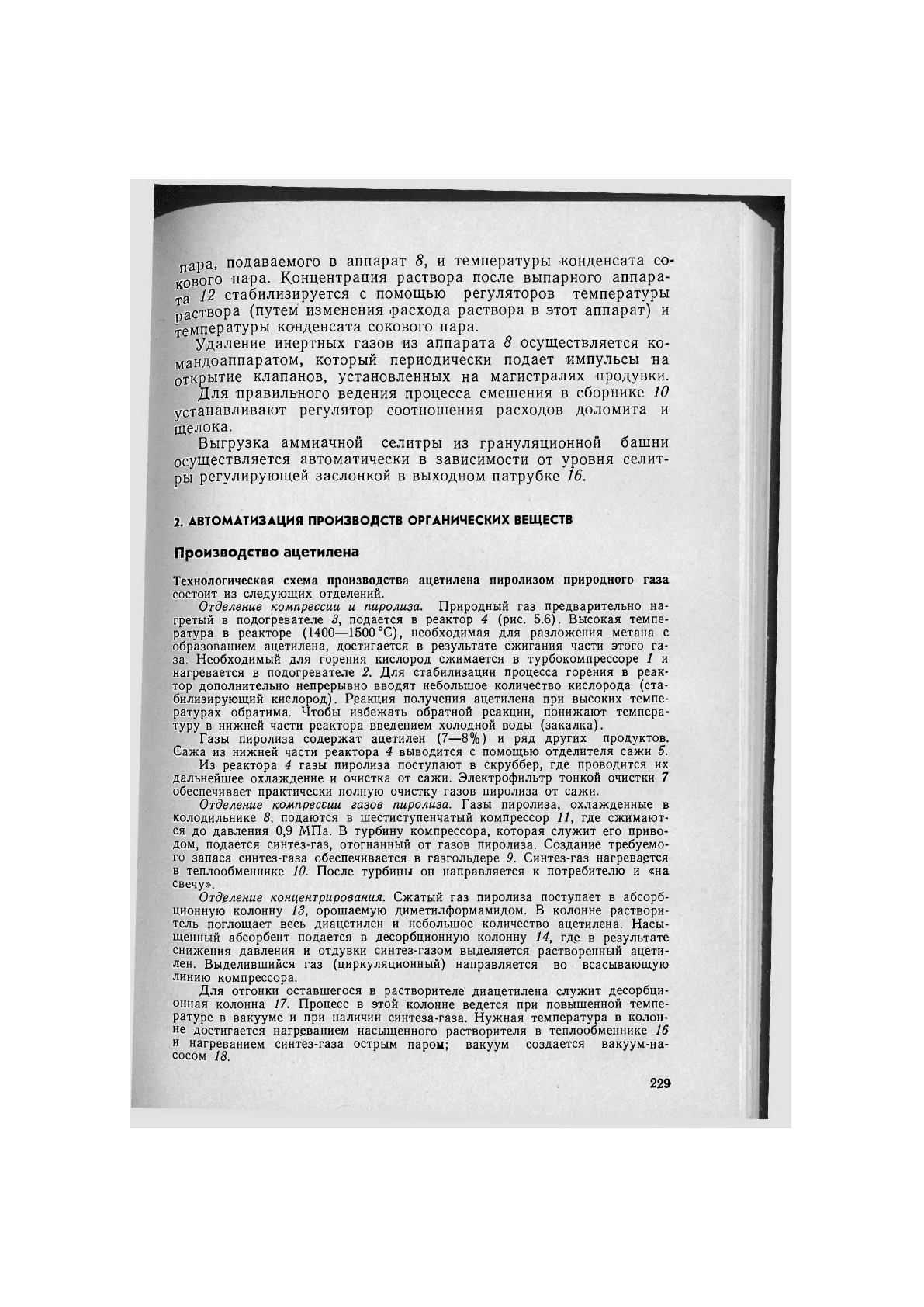

Отделение компрессии и пиролиза. Природный газ предварительно на-

гретый в подогревателе 3, подается в реактор 4 (рис. 5.6). Высокая темпе-

ратура в реакторе (1400—1500 °С), необходимая для разложения метана с

образованием ацетилена, достигается в результате сжигания части этого га-

за. Необходимый для горения кислород сжимается в турбокомпрессоре 1 и

нагревается в подогревателе 2. Для стабилизации процесса горения в реак-

тор дополнительно непрерывно вводят небольшое количество кислорода (ста-

билизирующий кислород). Реакция получения ацетилена при высоких темпе-

ратурах обратима. Чтобы избежать обратной реакции, понижают темпера-

туру в нижней части реактора введением холодной воды (закалка).

Газы пиролиза содержат ацетилен (7—8%) и ряд других продуктов.

Сажа из нижней части реактора 4 выводится с помощью отделителя сажи 5.

Из реактора 4 газы пиролиза поступают в скруббер, где проводится их

дальнейшее охлаждение и очистка от сажи. Электрофильтр тонкой очистки 7

обеспечивает практически полную очистку газов пиролиза от сажи.

Отделение компрессии газов пиролиза. Газы пиролиза, охлажденные в

холодильнике 8, подаются в шестиступенчатый компрессор 11, где сжимают-

ся до давления 0,9 МПа. В турбину компрессора, которая служит его приво-

дом, подается синтез-газ, отогнанный от газов пиролиза. Создание требуемо-

го запаса синтез-газа обеспечивается в газгольдере 9. Синтез-газ нагревается

в теплообменнике 10. После турбины он направляется к потребителю и «на

свечу».

Отделение концентрирования. Сжатый газ пиролиза поступает в абсорб-

ционную колонну 13, орошаемую диметилформамидом. В колонне раствори-

тель поглощает весь диацетилен и небольшое количество ацетилена. Насы-

щенный абсорбент подается в десорбционную колонну 14, где в результате

снижения давления и отдувки синтез-газом выделяется растворенный ацети-

лен. Выделившийся газ (циркуляционный) направляется во всасывающую

линию компрессора.

Для отгонки оставшегося в растворителе диацетилена служит десорбци-

онная колонна 17. Процесс в этой колонне ведется при повышенной темпе-

ратуре в вакууме и при наличии синтеза-газа. Нужная температура в колон-

не достигается нагреванием насыщенного растворителя в теплообменнике 16

и нагреванием синтез-газа острым паром; вакуум создается вакуум-на-

сосом 18.

.229

Отделение

компрессии

кислорода

Отделение

пиролиза

Отделение компрессии

газа пирата

Рис. 5.6. Схема регулирования производства ацетилена:

1, И — турбокомпрессоры; 2,3— подогреватели; 4 — реактор; 5 — отделитель технического

16, 23 — теплообменники; 13, 19— абсорбционные колонны; 14, 17, 20, 24, 25 — десорбци-

испаритель.

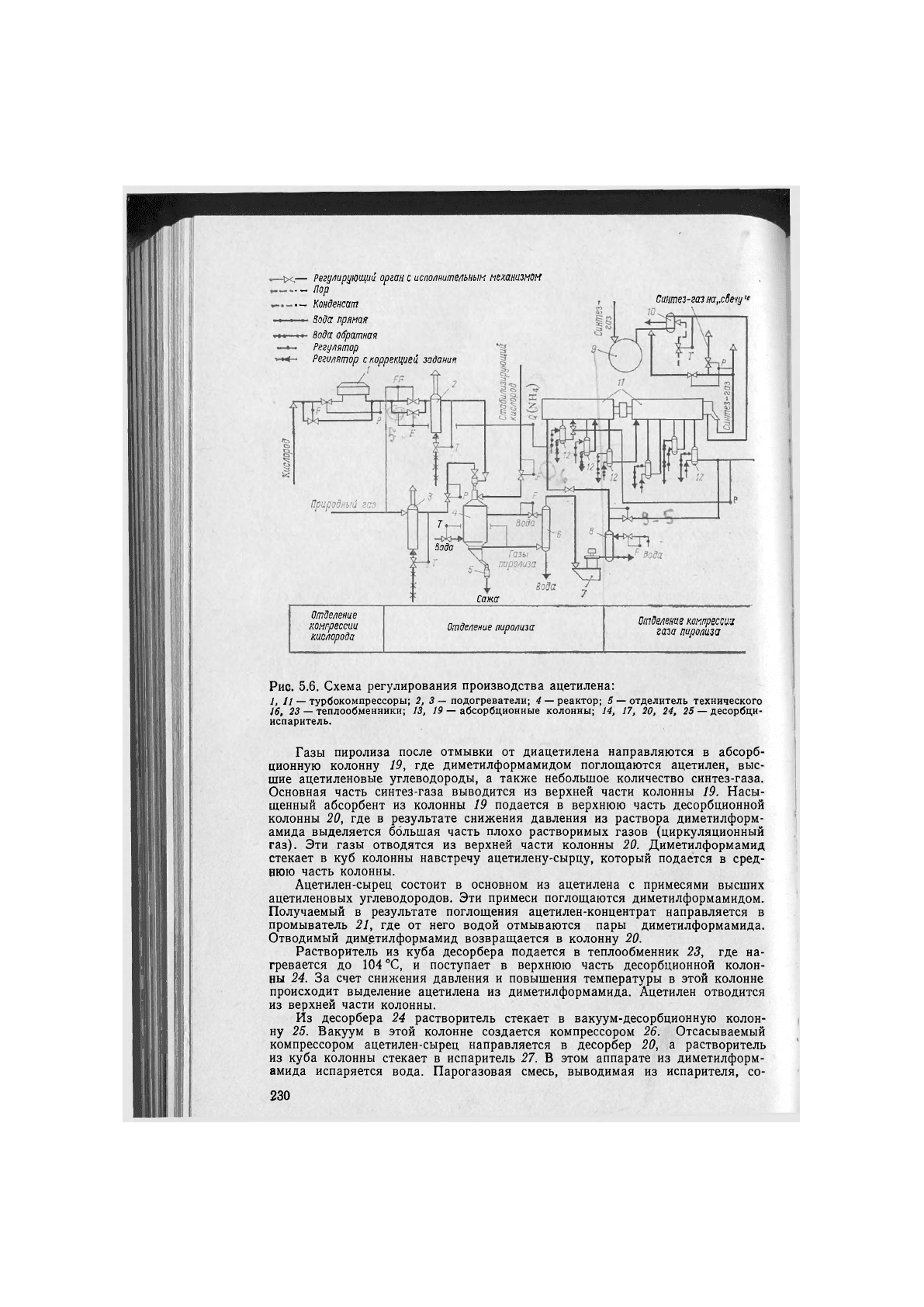

Газы пиролиза после отмывки от диацетилена направляются в абсорб-

ционную колонну 19, где диметилформамидом поглощаются ацетилен, выс-

шие ацетиленовые углеводороды, а также небольшое количество синтез-газа.

Основная часть синтез-газа выводится из верхней части колонны 19. Насы-

щенный абсорбент из колонны 19 подается в верхнюю часть десорбционной

колонны 20, где в результате снижения давления из раствора диметилформ-

амида выделяется большая часть плохо растворимых газов (циркуляционный

газ). Эти газы отводятся из верхней части колонны 20. Диметилформамид

стекает в куб колонны навстречу ацетилену-сырцу, который подается в сред-

нюю часть колонны.

Ацетилен-сырец состоит в основном из ацетилена с примесями высших

ацетиленовых углеводородов. Эти примеси поглощаются диметилформамидом.

Получаемый в результате поглощения ацетилен-концентрат направляется в

промыватель 21, где от него водой отмываются пары диметилформамида.

Отводимый диметилформамид возвращается в колонну 20.

Растворитель из куба десорбера подается в теплообменник 23, где на-

гревается до 104 °С, и поступает в верхнюю часть десорбционной колон-

ны 24. За счет снижения давления и повышения температуры в этой колонне

происходит выделение ацетилена из диметилформамида. Ацетилен отводится

из верхней части колонны.

Из десорбера 24 растворитель стекает в вакуум-десорбционную колон-

ну 25. Вакуум в этой колонне создается компрессором 26. Отсасываемый

компрессором ацетилен-сырец направляется в десорбер 20, а растворитель

из куба колонны стекает в испаритель 27. В этом аппарате из диметилформ-

амида испаряется вода. Парогазовая смесь, выводимая из испарителя, со-

.230

Синтез-газ на,.сВечу"

— Регулирующий орган с исполнительным механизмом

•

- пор

•

- Конденсат

Зода прямая

Вода обратная

Регулятор

Регилятор с коррекцией задания

Т

Вода

Сажа

Ацетат

Ацетилен-

р сырец

&

VI 26

Отделение концентрации

Абсорбция

диа'цети

-

лена

Десорб-

ция аце-

тилена

Лесорбиия

диацетилена

Абсорбция

ацетиле-

на

Основная

десорбция

ацетилена

Тепловая

десорбция

Вакуумная

десорбция и

испарение

углерода; 6 — скруббер; 7 — электрофильтр; 8, 12 — холодильники; 9 — газгольдер; 10,

онные колонны; 15, 22 — насосы; 18, 26

—

вакуум-компрессоры; 21 — промыватель;

27.-=»

стоит из паров воды и растворителя, а также высших ацетиленовых угле-

водородов. Она поступает на вспомогательную колонну (на схеме не пока-

зана) для разгонки.

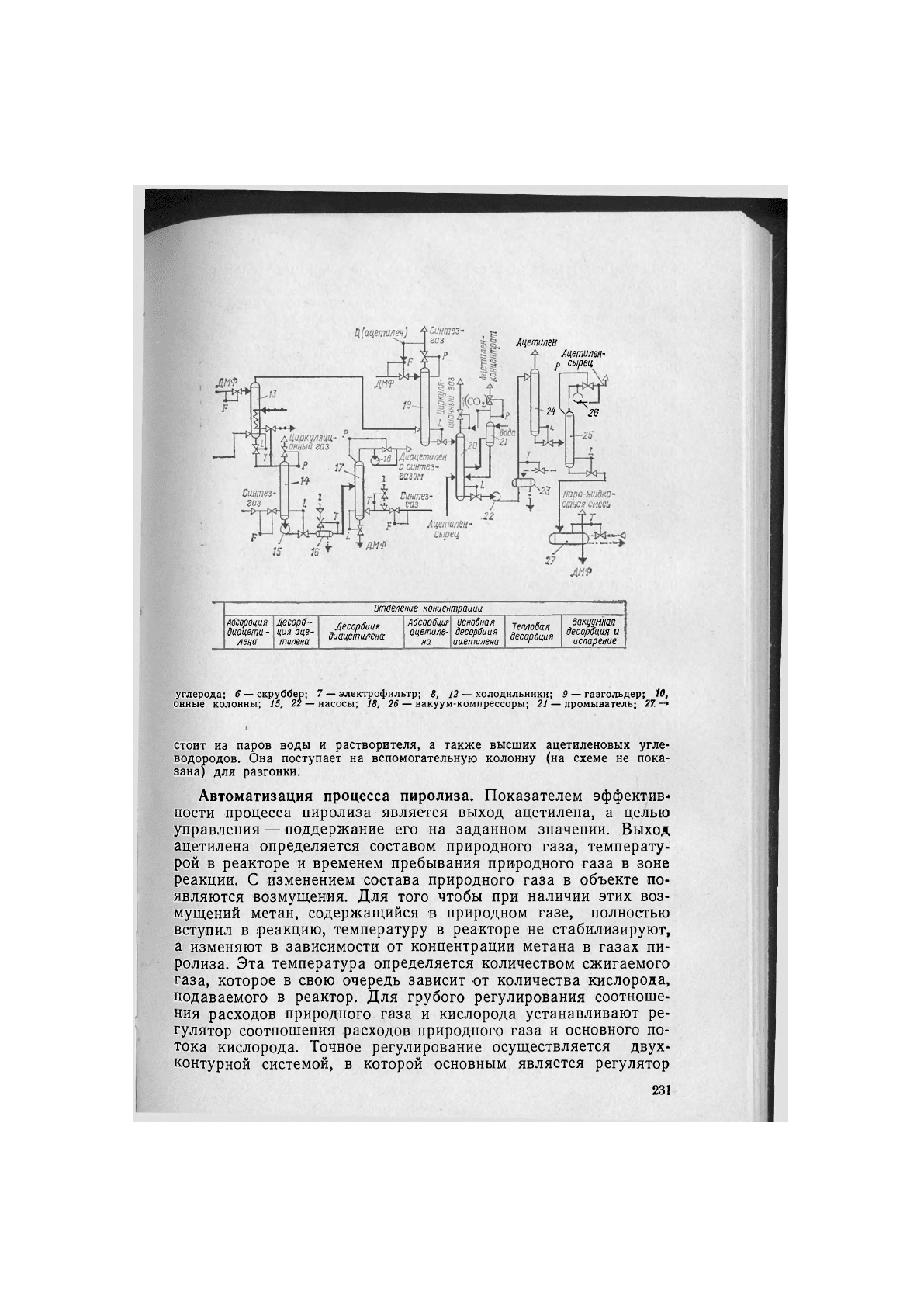

Автоматизация процесса пиролиза. Показателем эффектив-

ности процесса пиролиза является выход ацетилена, а целью

управления — поддержание его на заданном значении. Выход

ацетилена определяется составом природного газа, температу-

рой в реакторе и временем пребывания природного газа в зоне

реакции. С изменением состава природного газа в объекте по-

являются возмущения. Для того чтобы при наличии этих воз-

мущений метан, содержащийся в природном газе, полностью

вступил в реакцию, температуру в реакторе не стабилизируют,

а изменяют в зависимости от концентрации метана в газах пи-

ролиза. Эта температура определяется количеством сжигаемого

газа, которое в свою очередь зависит от количества кислорода,

подаваемого в реактор. Для грубого регулирования соотноше-

ния расходов природного газа и кислорода устанавливают ре-

гулятор соотношения расходов природного газа и основного по-

тока кислорода. Точное регулирование осуществляется двух-

контурной системой, в которой основным является регулятор

.231

концентрации метана в газе пиролиза, а вспомогательным —•

регулятор расхода кислорода в байпасной линии.

Для стабилизации пламени в горелках реактора поддержи-

вают постоянный расход стабилизирующего кислорода с по-

мощью регулятора расхода. С этой же целью поддерживают

постоянными температуры природного газа и кислорода. Для

полного прекращения разложения ацетилена температуру газов

пиролиза стабилизируют изменением расхода холодной воды,

вводимой в реактор на закалку.

Время пребывания природного газа в зоне реакции зависит

от скорости прохождения газа через реактор, которая опреде-

ляется манометрическим режимом реактора. Для поддержания

нормального манометрического режима устанавливают регуля-

торы давления природного газа и кислорода. При этом давле-

ние кислорода в нагнетательной линии турбокомпрессора 1 ста-

билизируется дросселированием его из нагнетательной во вса-

сывающую магистраль.

Заданная степень очистки газов пиролиза от сажи в скруб-

бере 6 достигается установкой регулятора расхода воды, пода-

ваемой в скруббер.

Производство бутадиена-1

г

3 из н-бутана

Технологическая схема производства бутадиена-1,3 из н-бутана состоит

из нескольких участков.

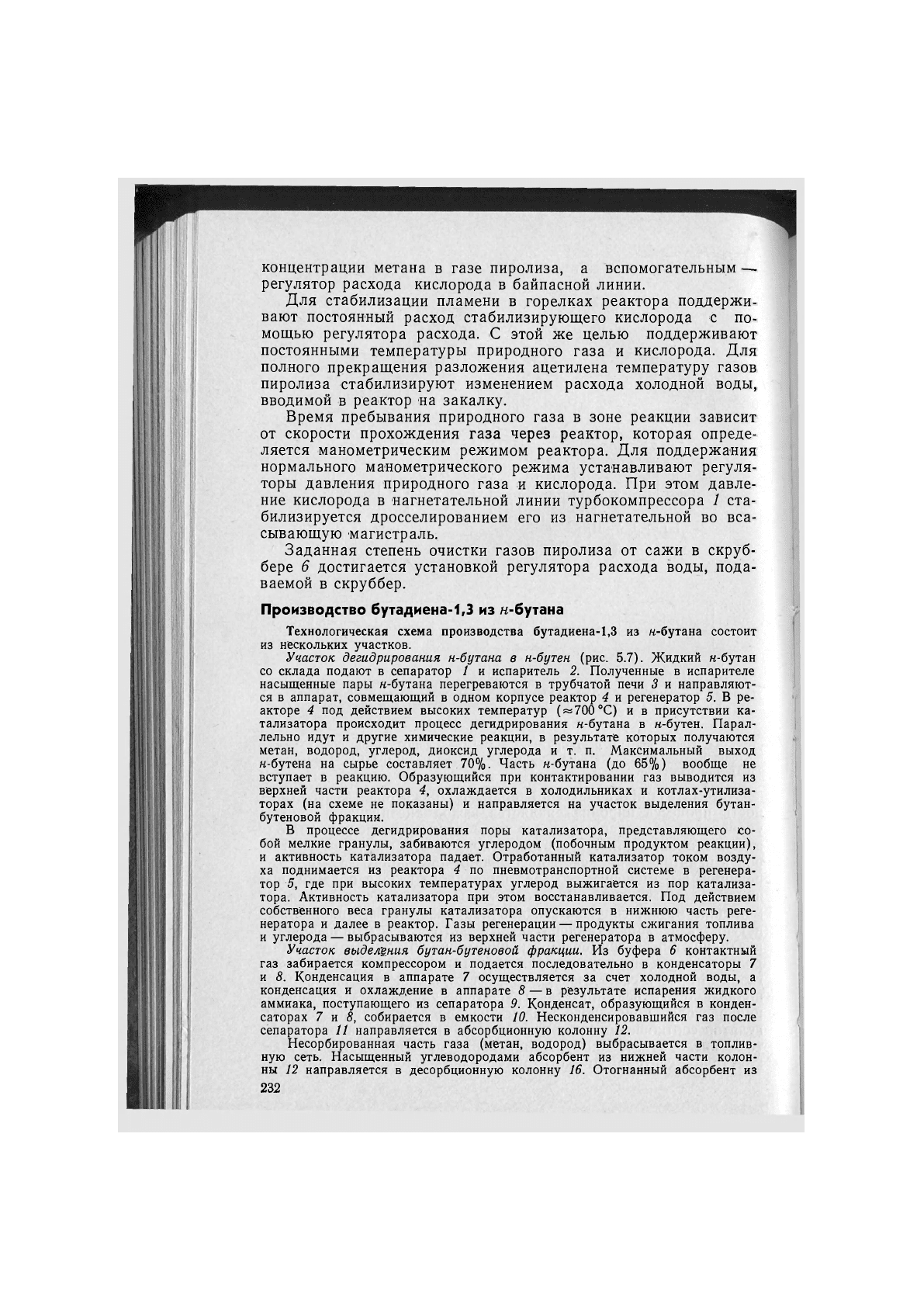

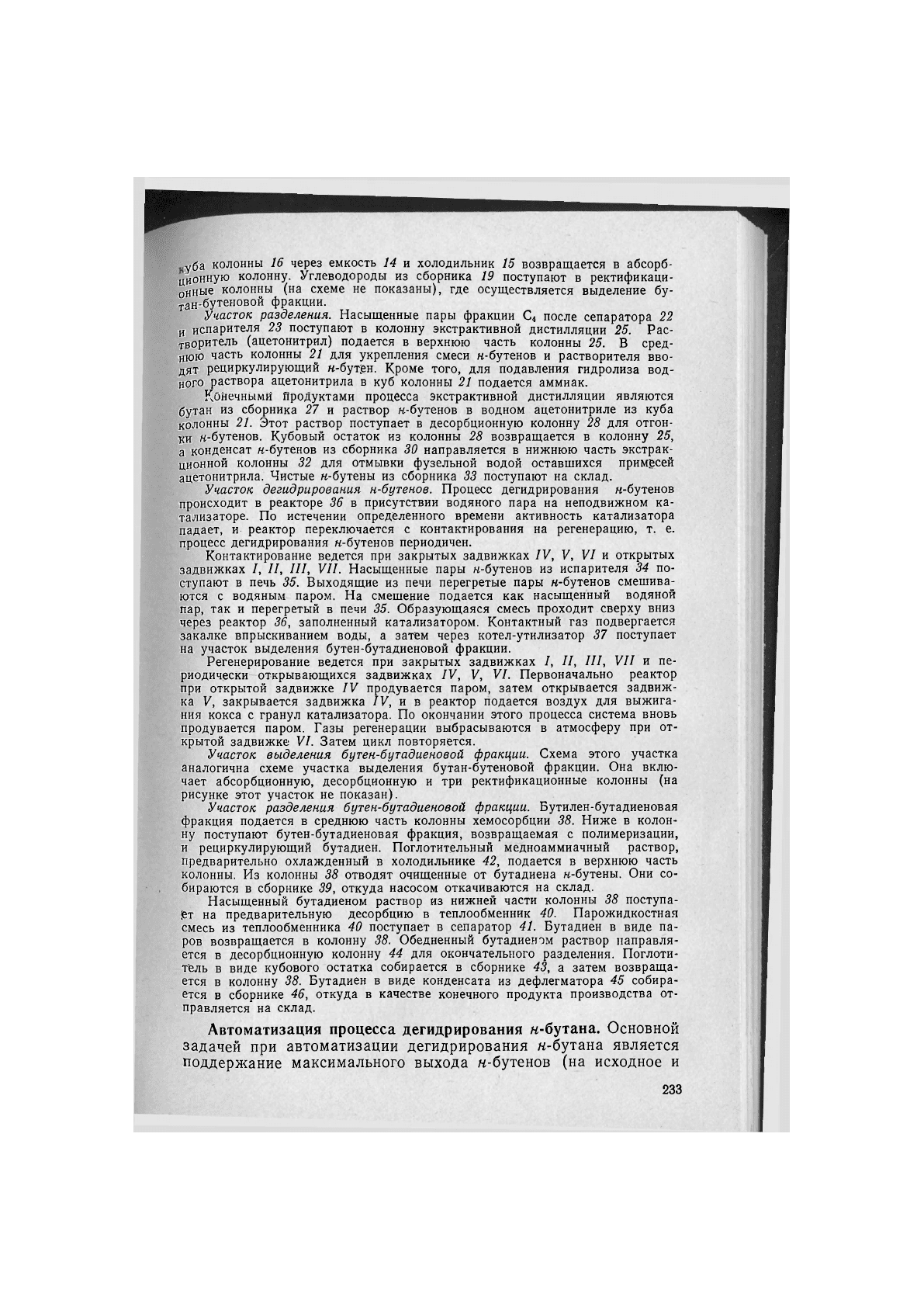

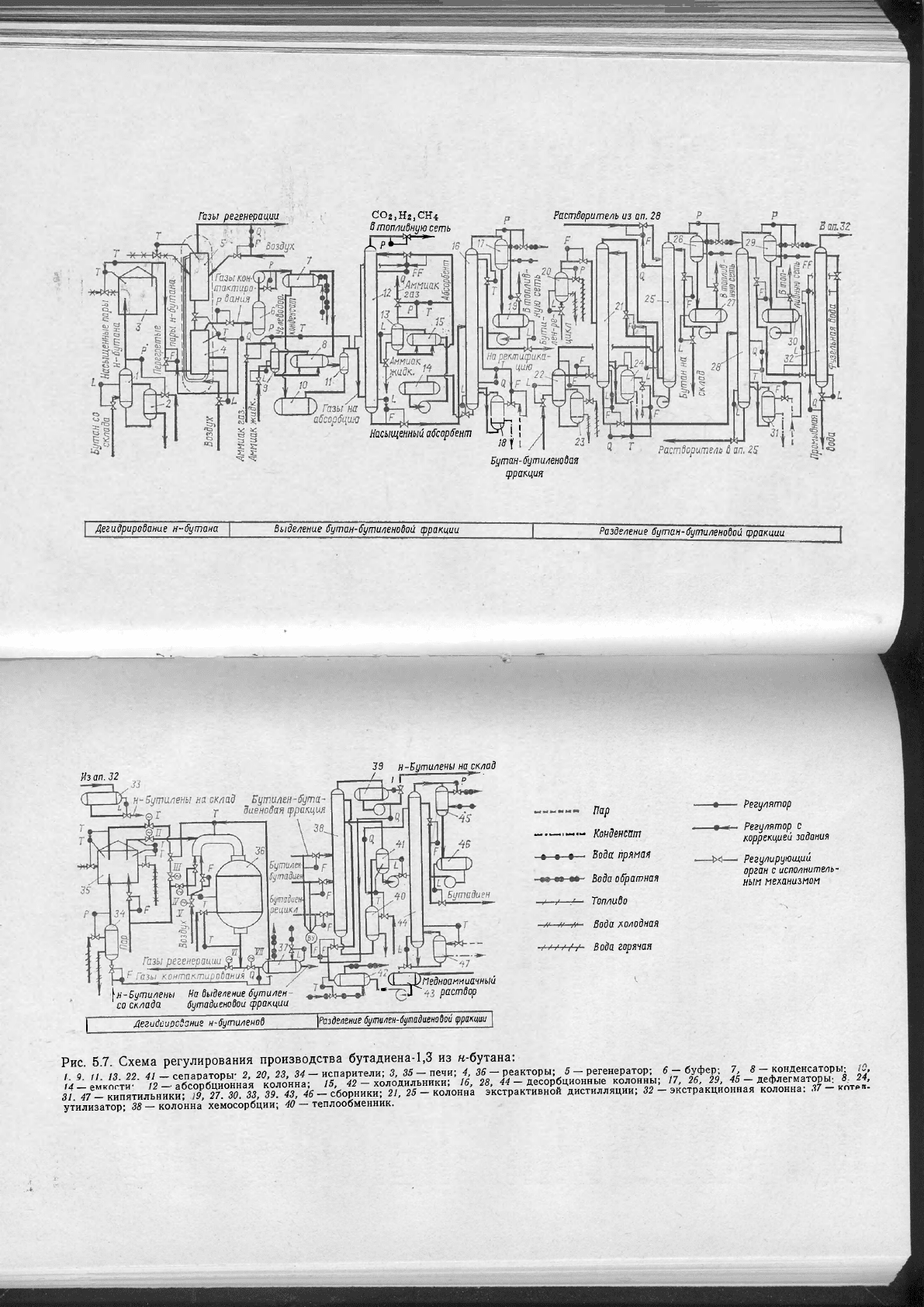

Участок дегидрирования н-бутана в н-бутен (рис. 5.7). Жидкий н-бутан

со склада подают в сепаратор 1 и испаритель 2. Полученные в испарителе

насыщенные пары к-бутана перегреваются в трубчатой печи 3 и направляют-

ся в аппарат, совмещающий в одном корпусе реактор 4 и регенератор 5. В ре-

акторе 4 под действием высоких температур («700°С) и в присутствии ка-

тализатора происходит процесс дегидрирования к-бутана в м-бутен. Парал-

лельно идут и другие химические реакции, в результате которых получаются

метан, водород, углерод, диоксид углерода и т. п. Максимальный выход

к-бутена на сырье составляет 70%. Часть н-бутана (до 65%) вообще не

вступает в реакцию. Образующийся при контактировании газ выводится из

верхней части реактора 4, охлаждается в холодильниках и котлах-утилиза-

торах (на схеме не показаны) и направляется на участок выделения бутан-

бутеновой фракции.

В процессе дегидрирования поры катализатора, представляющего со-

бой мелкие гранулы, забиваются углеродом (побочным продуктом реакции),

и активность катализатора падает. Отработанный катализатор током возду-

ха поднимается из реактора 4 по пневмотранспортной системе в регенера-

тор 5, где при высоких температурах углерод выжигается из пор катализа-

тора. Активность катализатора при этом восстанавливается. Под действием

собственного веса гранулы катализатора опускаются в нижнюю часть реге-

нератора и далее в реактор. Газы регенерации — продукты сжигания топлива

и углерода — выбрасываются из верхней части регенератора в атмосферу.

Участок выделения бутан-бутеновой фракции. Из буфера 6 контактный

газ забирается компрессором и подается последовательно в конденсаторы 7

и 8. Конденсация в аппарате 7 осуществляется за счет холодной воды, а

конденсация и охлаждение в аппарате 8 — в результате испарения жидкого

аммиака, поступающего из сепаратора 9. Конденсат, образующийся в конден-

саторах 7 и 8, собирается в емкости 10. Несконденсировавшийся газ после

сепаратора 11 направляется в абсорбционную колонну 12.

Несорбированная часть газа (метан, водород) выбрасывается в топлив-

ную сеть. Насыщенный углеводородами абсорбент из нижней части колон-

ны 12 направляется в десорбционную колонну 16. Отогнанный абсорбент из

.232

уба колонны 16 через емкость 14 и холодильник 15 возвращается в абсорб-

ционную колонну. Углеводороды из сборника 19 поступают в ректификаци-

онные колонны (на схеме не показаны), где осуществляется выделение бу-

тан-бутеновой фракции.

Участок разделения. Насыщенные пары фракции С

4

после сепаратора 22

й

испарителя 23 поступают в колонну экстрактивной дистилляции 25. Рас-

творитель (ацетонитрил) подается в верхнюю часть колонны 25. В сред-

нюю часть колонны 21 для укрепления смеси «-бутенов и растворителя вво-

дят рециркулирующий к-бут;ен. Кроме того, для подавления гидролиза вод-

ного раствора ацетонитрила в куб колонны 21 подается аммиак.

Конечными Яродуктами процесса экстрактивной дистилляции являются

бутан из сборника 27 и раствор н-бутенов в водном ацетонитриле из куба

колонны 21. Этот раствор поступает в десорбционную колонну 28 для отгон-

ки к-бутенов. Кубовый остаток из колонны 28 возвращается в колонну 25,

а конденсат н-бутенов из сборника 30 направляется в нижнюю часть экстрак-

ционной колонны 32 для отмывки фузельной водой оставшихся примесей

ацетонитрила. Чистые н-бутены из сборника 33 поступают на склад.

Участок дегидрирования н-бутенов. Процесс дегидрирования к-бутенов

происходит в реакторе 36 в присутствии водяного пара на неподвижном ка-

тализаторе. По истечении определенного времени активность катализатора

падает, и реактор переключается с контактирования на регенерацию, т. е.

процесс дегидрирования н-бутенов периодичен.

Контактирование ведется при закрытых задвижках IV, V, VI и открытых

задвижках I, II, III, VII. Насыщенные пары н-бутенов из испарителя 34 по-

ступают в печь 35. Выходящие из печи перегретые пары «-бутенов смешива-

ются с водяным паром. На смешение подается как насыщенный водяной

пар, так и перегретый в печи 35. Образующаяся смесь проходит сверху вниз

через реактор 36, заполненный катализатором. Контактный газ подвергается

закалке впрыскиванием воды, а затем через котел-утилизатор 37 поступает

на участок выделения бутен-бутадиеновой фракции.

Регенерирование ведется при закрытых задвижках I, II, III, VII и пе-

риодически открывающихся задвижках IV, V, VI. Первоначально реактор

при открытой задвижке IV продувается паром, затем открывается задвиж-

ка V, закрывается задвижка IV, и в реактор подается воздух для выжига-

ния кокса с гранул катализатора. По окончании этого процесса система вновь

продувается паром. Газы регенерации выбрасываются в атмосферу при от-

крытой задвижке VI. Затем цикл повторяется.

Участок выделения бутен-бутадиеновой фракции. Схема этого участка

аналогична схеме участка выделения бутан-бутеновой фракции. Она вклю-

чает абсорбционную, десорбционную и три ректификационные колонны (на

рисунке этот участок не показан).

Участок разделения бутен-бутадиеновой фракции. Бутилен-бутадиеновая

фракция подается в среднюю часть колонны хемосорбции 38. Ниже в колон-

ну поступают бутен-бутадиеновая фракция, возвращаемая с полимеризации,

и рециркулирующий бутадиен. Поглотительный медноаммиачный раствор,

предварительно охлажденный в холодильнике 42, подается в верхнюю часть

колонны. Из колонны 38 отводят очищенные от бутадиена н-бутены. Они со-

бираются в сборнике 39, откуда насосом откачиваются на склад.

Насыщенный бутадиеном раствор из нижней части колонны 38 поступа-

ет на предварительную десорбцию в теплообменник 40. Парожидкостная

смесь из теплообменника 40 поступает в сепаратор 41. Бутадиен в виде па-

ров возвращается в колонну 38. Обедненный бутадиеном раствор направля-

ется в десорбционную колонну 44 для окончательного разделения. Поглоти-

тель в виде кубового остатка собирается в сборнике 43, а затем возвраща-

ется в колонну 38. Бутадиен в виде конденсата из дефлегматора 45 собира-

ется в сборнике 46, откуда в качестве конечного продукта производства от-

правляется на склад.

Автоматизация процесса дегидрирования «-бутана. Основной

задачей при автоматизации дегидрирования я-бутана является

поддержание максимального выхода «-бутенов (на исходное и

.233

Газы регенерации С0

2

,Н

2)

СН4

В топливную сеть

ЛтЗ^

Растворитель из ап. 28

Насыщенный абсорбент

т

is

\

Бутан- бутиленовая

срракция

Дегидрирование н-бутана

Выделение бутан-бутиленовой фракции

Разделение бутан-бутиленовой фракции

Из

ап.

32

33 н-Бутилены на^клад

I—, I I -

р^"

\и-Бутилены

На

выделение бутилен

со смада

бутадиеновой

срракции

^(^П^Меднооммиачнь/й

раствор

С

Дегидсированиг н-бутиленс8

|Раздепение бутмен-бумдиенодбй фракции

Пар

—. Конденсат

.

ф

« • •

Зодя прямая

Вода обратная

/—Топливо

>v // />• Soda холодная

//////• 3oda горячая

Регулятор

Регулятор с

коррекцией задания

Регулирующий

орган с исполнитель-

ным механизмом

Рис 5 7 Схема регулирования производства бутадиена-1,3 из н-бутана:

/ 9 II 13 22 41 сепараторы- 2, 20, 23, 34 — испарители; 3, 35—печи; 4, 36 — реакторы; 5 регенератор; 6 - буфф; J о?

м рмкогти' 2 - абсообционная колонна; 15, 42 - холодильники; /6, 2S, 44 - десорбционные колонны; /7, 26, 29, 45 - дефлегматоры: 81 24,

31 ^-кипетильники;°Г27 30 33, 39 43, 46 -сборники; 2/, 25 - колонна экстрактивной дистилляции; 32 - экстракционная колонна: 37 - котрп.

утилизатор; 3S — колонна' хемосорбции; 40 — теплообменник.

разложенное сырье). Выход бутадиена зависит от состава и

расхода исходного сырья, температуры в зоне реакции, времени

•контактирования, активности катализатора.

Стабилизировать состав исходного сырья на данном участке

невозможно: он зависит от режима процессов нефтепереработ-

ки. Возможно поступление возмущений и по другим каналам.

Для того чтобы при наличии возмущений выход н-бутенов

был максимальным, изменяют температуру контактирования и

расход сырья. Это осуществляется многоконтурной системой

регулирования, в которой основным регулятором является экст-

ремальный регулятор качества (существует экстремальная за-

висимость между содержанием н-бутенов в контактном газе,

с одной стороны, и температурой и расходом сырья — с другой),

а вспомогательными — регуляторы расхода сырья в реакторе 4

и температуры в зоне реакции.

Продолжительность контактирования зависит от скорости

прохождения паров «-бутана через реактор и от уровня катали-

затора в нем. Скорость паров определяется разностью давлений

в начале и конце газового тракта. С целью поддержания этой

разности на определенном значении давления газа контактиро-

вания после реактора 4 и паров «-бутана после сепаратора

стабилизируют. Постоянный уровень катализатора обеспечива-

ется изменением расхода воздуха в линию катализатора.

Активность катализатора, поступающего в реактор, опре-

деляется количеством углерода, осевшего в его порах. Для пол-

ного сжигания осевшего углерода предусмотрена стабилизация

температуры в зоне реакций регенератора 5 и состава газов ре-

генерации (с помощью газоанализатора горючих компонентов).

Постоянный состав газов регенерации поддерживается с по-

мощью двухконтурной системы регулирования. Основным регу-

лятором в ней является регулятор состава газов регенерации,

вспомогательным — регулятор расхода воздуха.

Для поддержания материального баланса установлен регу-

лятор уровня в сепараторе 1.

Автоматизация процесса дегидрирования «-бутенов. На дан-

ном участке автоматизируются процессы контактирования и ре-

генерации, а также переключения реактора с одного вида ра-

боты на другой.

Командный прибор через определенные промежутки време-

ни с помощью соответствующих задвижек автоматически пере-

ключает технологические линии, осуществляя смену операций

в цикле контактирование — регенерация.

Основной задачей при автоматизации процесса контактиро-

вания является обеспечение максимального выхода бутадиена

(17% на пропущенные «-бутены, 80% на разложенные).

Найдена экстремальная зависимость между содержанием

бутадиена в контактном газе и температурой реакции, а также

подачей «-бутенов в реактор. Это дает возможность установить

экстремальный регулятор выхода бутадиена, который корректи-

.236

0

ует работу регуляторов температуры контактирования и рас-

ход

3

н-бутенов. Поскольку непосредственно в реактор тепло не

под водится, регулируют температуру смеси перегретого водяно-

го пара и перегретого пара я-бутенов, идущей на дегидрирова-

ние. Регулирование осуществляется разбавлением смеси насы-

щенным водяным паром.

Перед смешением температура перегретых паров стабилизи-

руется двухконтурной системой, в которой основным парамет-

ром является температура перегретых паров, а вспомогатель-

ным — температура перевальной стенки печи 35.

Для сохранения однозначной зависимости между выходом

бутадиена и температурой реакции в схеме предусмотрено под-

держание постоянного времени контактирования. Это осуществ-

ляется стабилизацией давления насыщенных паров я-бутенов.

Нормальная закалка контактного газа обеспечивается регу-

лированием температуры его после реактора 36. Поддержание

материального баланса в котле-утилизаторе 37 осуществляется

стабилизацией уровня.

Оптимальное проведение процесса регенерации обеспечива-

ется узлами стабилизации расхода насыщенного водяного пара,

поступающего в печь 35, и температуры в печи.

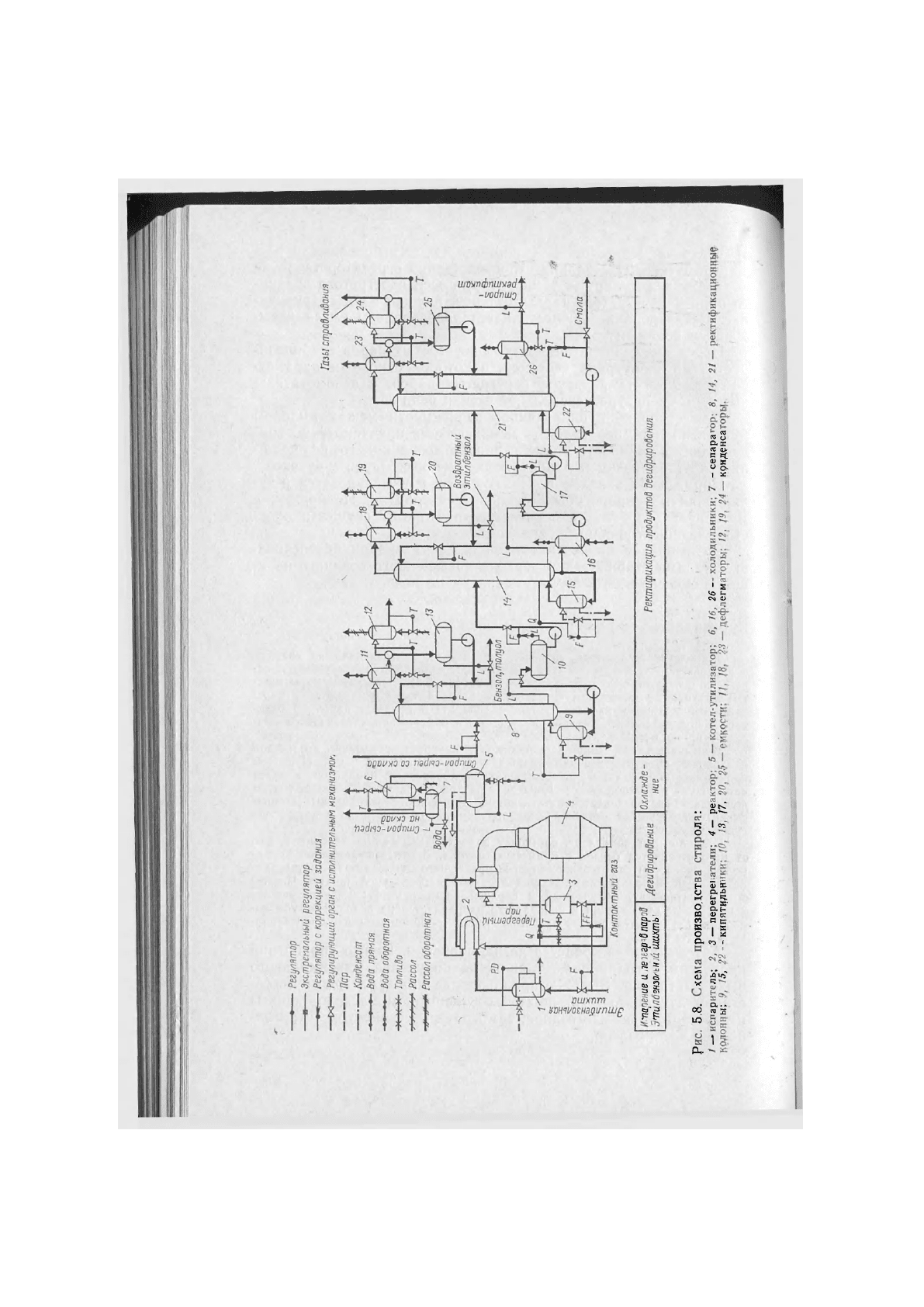

Производство стирола из этилбензола

Технологическая схема производства. Шихта, составленная из свежего

и возвращаемого с производства этилбензола, подвергается испарению и пе-

регреву соответственно в аппаратах 1 я 2 (рис. 5.8). Перегретые пары ших-

ты поступают в смесительную камеру реактора 4, где смешиваются в опре-

деленном соотношении с перегретым в аппарате 3 водяным паром. В реак-

торе 4 под действием высокой температуры в присутствии катализатора про-

текает процесс дегидрирования.

Контактный газ, содержащий стирол, непрореагировавший этилбензол

и побочные продукты реакции, охлаждается в аппаратах 2, 5 и 6. При этом

происходит конденсация высококипящих смолообразных продуктов, а затем

паров воды и углеводородов. Конденсат из холодильника 6 поступает в раз-

делитель 7, где разделяется на углеводороды и воду. Углеводороды (стирол-

сырец) отделяют от остатков смолообразных продуктов и направляют на

склад.

Стирол-сырец со склада поступает в ректификационную колонну 8, где

от него отгоняется бензол с примесью толуола. В ректификационной колон-

не 14 производится отгонка непрореагировавшего этилбензола, который в

дальнейшем используется для составления этилбензольной шихты. Чистый

стирол-ректификат, получаемый в верхней части ректификационной колон-

ны 21, после охлаждения в аппарате 25 направляется на склад. Из куба ко-

лонны 21 удаляется смола, представляющая собой смесь высокомолекуляр-

ных продуктов.

Автоматизация процесса дегидрирования. Целью управления

процессом дегидрирования является получение максимального

выхода стирола. Выход стирола определяется расходом и со-

ставом этилбензольной шихты, соотношением расходов шихты

и перегретого водяного пара, температурой в реакторе и актив-

ностью катализатора.

.237

S--Q

§ е

<о §

я-з

й *

а й

Й ?

о а

5= Р

« 5

а с

03 СЛ

с tt

О я

W о>

! «

1

S

ЧО U

<N О

О) (С

. • а~~

Ч I ог

О 'ч-

" LT,

Н <1> X

о а-£

к t. t;

О Я

s

'

У а (-

Я «к

W С с

К I X

о I м

Q. pj г

« V -

О) л 1С

•х- 4

• а • •

со

га

3

ю

СХ.

1

расход этилбензольной шихты стабилизируется на значении,

соответствующем оптимальной нагрузке реактора. Состав ших-

ты определяется предыдущими технологическими процессами и

не

может быть стабилизирован; кроме того, с течением времени

меняется активность катализатора. В связи с этим следует в

качестве основной регулируемой величины взять выход стирола,

а регулирующие воздействия осуществлять изменением темпера-

туры в реакторе и соотношения расходов шихты и водяного па-

да. Между выходом стирола и этими двумя параметрами су-

ществует экстремальная зависимость, поэтому в используемых

двухконтурных системах основным регулятором является экст-

ремальный регулятор состава контактного газа, а вспомога-

тельными — регуляторы температуры в реакторе и соотношения

расходов шихты и водяного пара. Подсчет выхода стирола осу-

ществляется специальным вычислительным устройством.

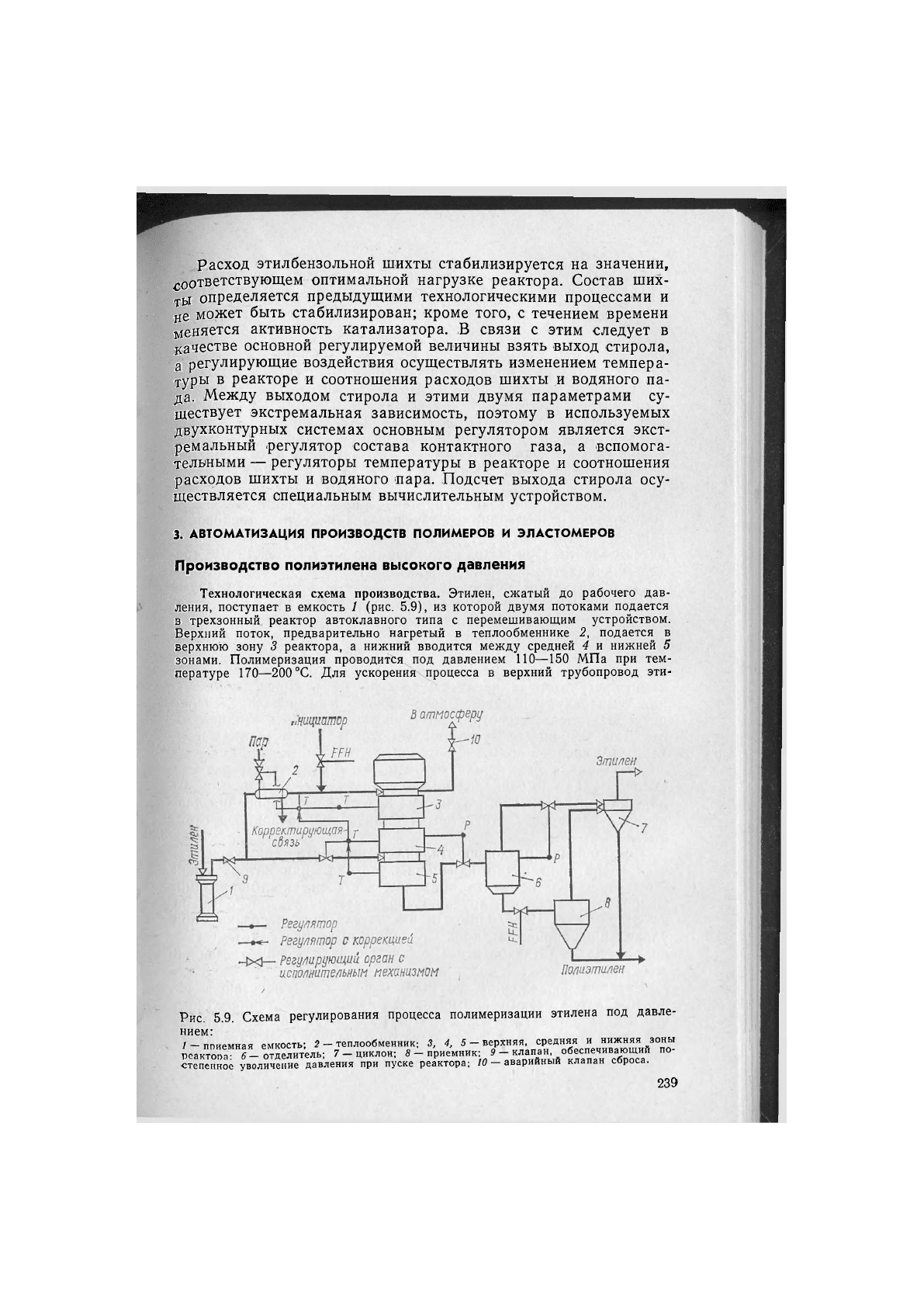

3. АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВ ПОЛИМЕРОВ И ЭЛАСТОМЕРОВ

Производство полиэтилена высокого давления

Технологическая схема производства. Этилен, сжатый до рабочего дав-

ления, поступает в емкость 1 (рис. 5.9), из которой двумя потоками подается

з трехзонный реактор автоклавного типа с перемешивающим устройством.

Верхний поток, предварительно нагретый в теплообменнике 2, подается в

верхнюю зону 3 реактора, а нижний вводится между средней 4 и нижней 5

зонами. Полимеризация проводится под давлением 110—150 МПа при тем-

пературе 170—200 °С. Для ускорения процесса в верхний трубопровод эти-

Рис. 5.9. Схема регулирования процесса полимеризации этилена под давле-

нием:

1 — приемная емкость; 2 - теплообменник; 3, 4, 5 - верхняя, средняя и нижняя зоны

реактор Г-отделитель; 7 - циклон; S - приемник; 9 - клапан, обеспечивающий по-

степенное увеличение давления при пуске реактора; 10 аварийный клапан сброса.

.239