Коршак А.А. Шаммазов А.М. Основы нефтегазового дела

Подождите немного. Документ загружается.

ющие же в закачиваемой воде микроорганизмы могут образовать не-

желательные соединения. Так, сульфатовосстанавливающие бактерии

при своей жизнедеятельности вырабатывают сероводород в количе-

стве до 100 мг/л. В последующем этот коррозионно-активный газ

вместе с нефтью извлекается на поверхность и подвергает разруше-

нию трубопроводы, аппараты и оборудование.

Сероводород вместе с углекислым газом может присутство-

вать в пластовых водах и в растворенном состоянии. Углекислый газ,

находящийся в воде приводит к разрушению защитных окисных пле-

нок на металле, чем интенсифицирует его коррозию. Растворенный в

поверхностной воде кислород также является нежелательным ком-

понентом, поскольку он является обязательным элементом реакции

кислородной деполяризации, протекающей при электрохимической

коррозии трубопроводов и оборудования.

Присутствие солей в закачиваемых в пласт водах также мо-

жет стать причиной образования коррозионно-активных компонентов.

Так, при взаимодействии сульфатов кальция CaSO

4

с метаном

может образовываться сероводород.

Согласно существующим правилам и инструкциям, вода, пред-

назначенная для закачки в пласты, должна содержать не более 2

мг/л взвешенных твердых частиц и 0,3 мг/л железа.

Подготовка воды для закачки в пласт

Подготовка вод, закачиваемых в пласт, предусматривает: 1)

осветление мутных вод коагулированием; 2) декарбонизацию; 3)

обезжелезивание; 4) ингибирование.

Осветление мутных вод коагулированием осуществляется с

целью удаления очень мелких взвешенных частиц, которые практи-

чески не осаждаются под действием силы тяжести. Для этого в воду

добавляют реагенты (сернокислый алюминий, хлорное железо, желез-

ный купорос и др.), называемые коагулянтами. В результате реакции

коагуляции происходит укрупнение взвешенных частиц и образуют-

ся хлопьевидные соединения, которые оседают в воде.

Декарбонизация выполняется с целью удаления из воды би-

карбонатов кальция и магния. В противном случае, отлагаясь в пласте,

соли кальция и магния могут существенно затруднить фильтрацию

нефти и газа. Сущность декарбонизации состоит в подщелачивании

воды гашеной известью с тем, чтобы вызвать коагуляцию ненужных

примесей.

Обезжелезиванием называется удаление солей железа из

воды с целью предотвращения загрязнения фильтрующих поверхно-

216

стей скважин железистыми осадками. Для этого применяют аэрацию,

известкование и другие методы.

В ходе аэрации - процесса обогащения воды кислородом

воздуха - из солей железа образуется нерастворимый гидрат окиси

железа, оседающий в воде в виде хлопьев. Однако при аэрации из воды

удаляются не все соли железа, а сам процесс требует использования

весьма громоздкого и сложного оборудования. Кроме того, аэрация

повышает коррозионную активность воды.

При известковании в воду добавляют известковое молоко, что

также приводит к образованию нерастворимого осадка гидрата окиси

железа.

Ингибированием называется обработка воды ингибиторами

- веществами, замедляющими процесс коррозии. По

направленности действия различают ингибиторы сероводородной,

кислородной и углекислотной коррозии.

Реагенты-бактерициды используют для подавления жизнеде-

ятельности сульфатовосстанавливающих бактерий. Одним из

наиболее эффективных реагентов является формалин.

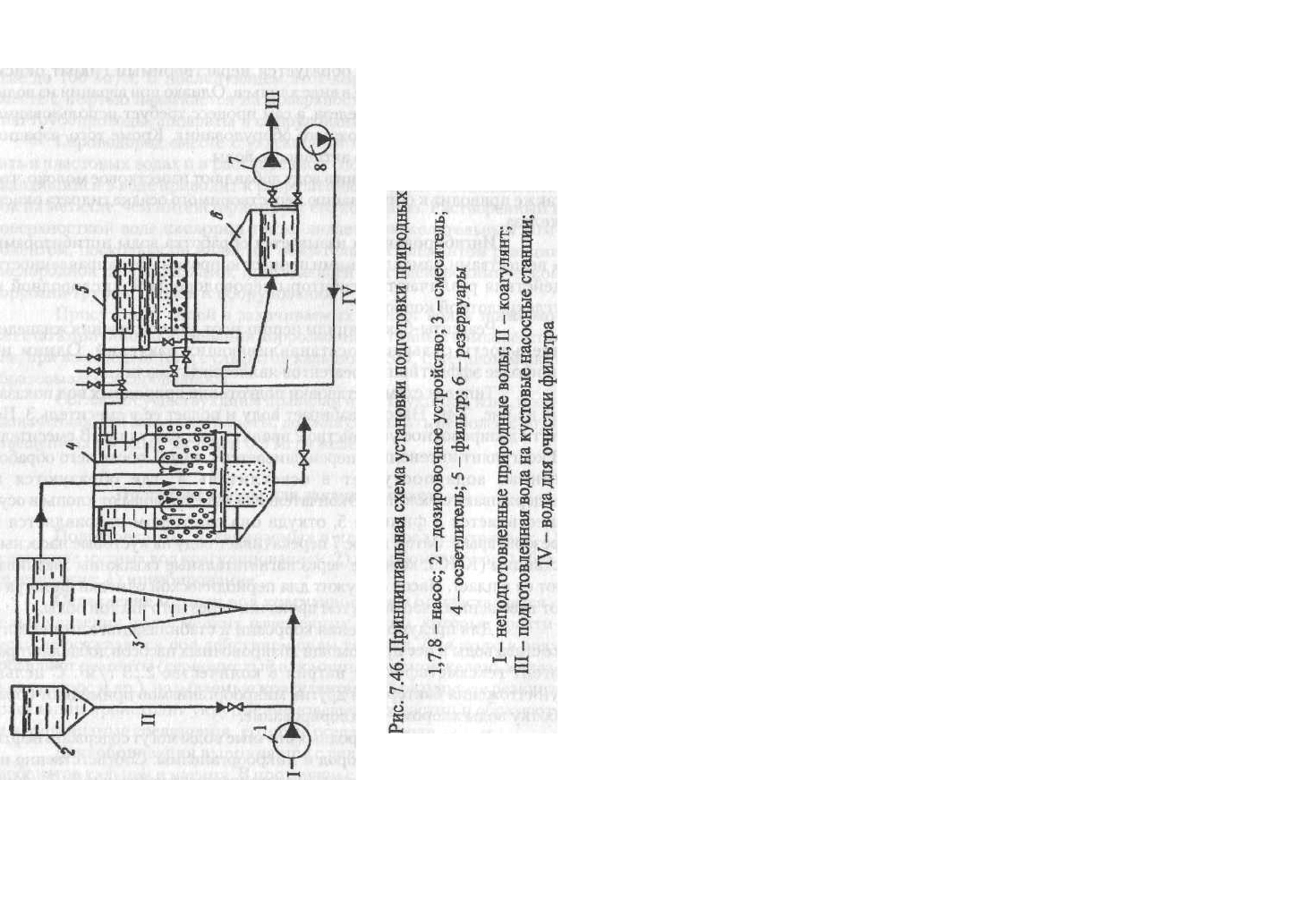

Типовая схема установки подготовки природных вод показа-

на на рис. 7.46. Насос 1 забирает воду и подает ее в смеситель 3.

По пути дозировочное устройство 2 вводит в нее коагулянт. В

смесителе 3 коагулянт интенсивно перемешивается с водой, после

чего обработанная вода поступает в осветлитель 4, где образуются

и задерживаются хлопья. Окончательная очистка воды от хлопьев

осуществляется в фильтре 5, откуда она самотеком направляется в

резервуары 6. Затем насос 7 перекачивает воду на кустовые

насосные станции (КНС), которые через нагнетательные скважины

закачивают ее в пласт. Насос 8 служит для периодической очистки

фильтра 5 от взвешенных частиц путем прокачки через него чистой

воды.

Для предупреждения коррозии и стабилизации химического

состава воды в нее при помощи дозировочных насосов добавляют ре-

агент гексаметафосфат натрия в количестве 2...3 г/м

3

. С целью

уничтожения бактерий и других микроорганизмов применяют обра-

ботку воды хлором - ее хлорирование.

В отличие от природных сточные воды могут содержать нефть,

углекислый газ, сероводород и микроорганизмы. Соответственно их

подготовка предусматривает: 1) отстаивание от нефти и газа; 2)

уничтожение микроорганизмов.

Для подготовки сточных вод на промыслах используют схе-

мы открытого и закрытого типа.

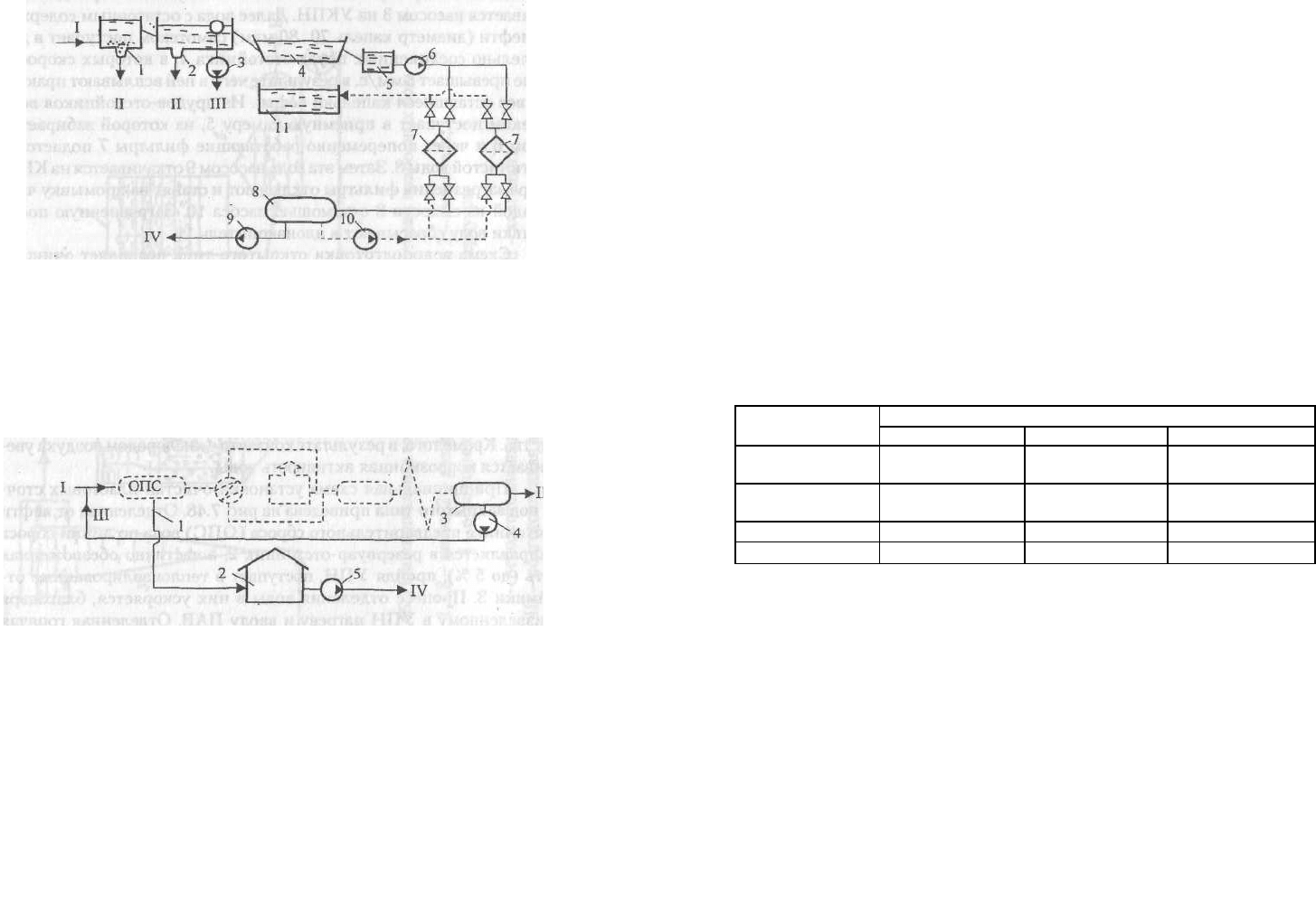

Принципиальная схема установки очистки пластовых сточ-

ных вод открытого типа приведена на рис. 7.47. Отделенная при

217

подготовке нефти вода сбрасывается по водоводу в песколовку 1

для удаления механических примесей. Далее вода, содержащая

нефть, поступает в нефтеловушку 2, где за счет низкой скорости

движения смеси капельки нефти успевают всплыть и откуда она

периодически откачивается насосом 3 на УКПН. Далее вода с

остаточным содержанием нефти (диаметр капель 70...80 мкм)

самотеком поступает в два параллельно соединенных пруда-

отстойника 4, в которых скорость воды не превышает 8 мм/с, в

результате чего в ней всплывают практически все оставшиеся

капельки нефти. Из прудов-отстойников вода самотеком поступает

в приемную камеру 5, из которой забирается насосом 6 и через

попеременно работающие фильтры 7 подается в емкость чистой

воды 8. Затем эта вода насосом 9 откачивается на КНС. По мере

загрязнения фильтры отключают и ставят на промывку чистой водой

из емкости 8 с помощью насоса 10. Загрязненную после промывки

воду сбрасывают в илонакопитель 11.

Схема водоподготовки открытого типа позволяет очищать

пластовые и ливневые сточные воды в одном потоке независимо от

состава, давления и газонасыщенности воды, а также совместно зака-

чивать их в нагнетательные скважины. Обычно ее рекомендуют

использовать для сточных вод с большим содержанием сероводорода

и углекислого газа, а кроме того, для более глубокой очистки воды от

капелек нефти и механических примесей. Однако на сооружение неф-

теловушек и прудов-отстойников затрачиваются значительные

средства. Кроме того, в результате контакта с кислородом воздуха уве-

личивается коррозионная активность воды.

Принципиальная схема установки очистки пластовых сточ-

ных вод закрытого типа приведена на рис. 7.48. Отделенная от

нефти в отстойнике предварительного сброса (ОПС) вода до линии

сброса 1 направляется в резервуар-отстойник 2, а частично

обезвоженная нефть (до 5 %), пройдя УПН, поступает в

теплоизолированные отстойники 3. Процесс отделения воды в них

ускоряется, благодаря произведенному в УПН нагреву и вводу

ПАВ. Отделенная горячая вода поступает на прием насоса 4 и

снова подается в отстойник предварительного сброса УПН, что

позволяет уменьшить расход деэмульгатора и температуру нагрева

эмульсии. Из резервуара-отстойника 2 пластовая сточная вода

забирается насосом 5 и подается на КНС.

Применение закрытой системы очистки позволяет интенси-

фицировать процесс подготовки воды с применением отстоя и

фильтрования под давлением, существенно снизить агрессивность

сточной воды путем исключения ее контакта с кислородом воздуха,

использовать остаточное давление, существующее в системе подго-

219

Рис. 7.47. Схема установки очистки пластовых вод открытого типа:

1 - песколовка; 2 - нефтеловушка; 3,6,9,10 - насосы; 4 - пруд-отстойник; 5

- приёмная камера; 7 - фильтр; 8 - ёмкость чистой воды; 11 - илонакопитель;

I - загрязнённая вода; II - мехпримеси; III - нефть на УКПН; IV - вода на

КНС

Рис. 7.48. Схема установки очистки пластовых сточных вод закрытого типа:

1 - линия сброса воды из отстойника; 2 - резервуар-отстойник; 3

- теплоизолированный отстойник; 4,5 - насосы;

I - холодная "сырая" нефть; II - обезвоженная нефть; III -

горячая кода с ПАВ; IV - подготовленная вода на КНС

товки нефти. К недостаткам закрытых систем относится необходи-

мость строительства блока для параллельной очистки поверхностных

ливневых стоков.

Сооружения для нагнетания воды в пласт

К сооружениям для нагнетания воды в пласт относятся кус-

товые насосные станции (КНС), водораспределительные пункты

(ВРП), высоконапорные водоводы (ВВ) и нагнетательные скважины.

Кустовые насосные станции предназначены для закачки воды

через нагнетательные скважины в продуктивные пласты с целью под-

держания пластового давления. Они оснащаются центробежными

насосами марки ЦНС (центробежный насос ), сведения о которых

приведены в табл. 7.6.

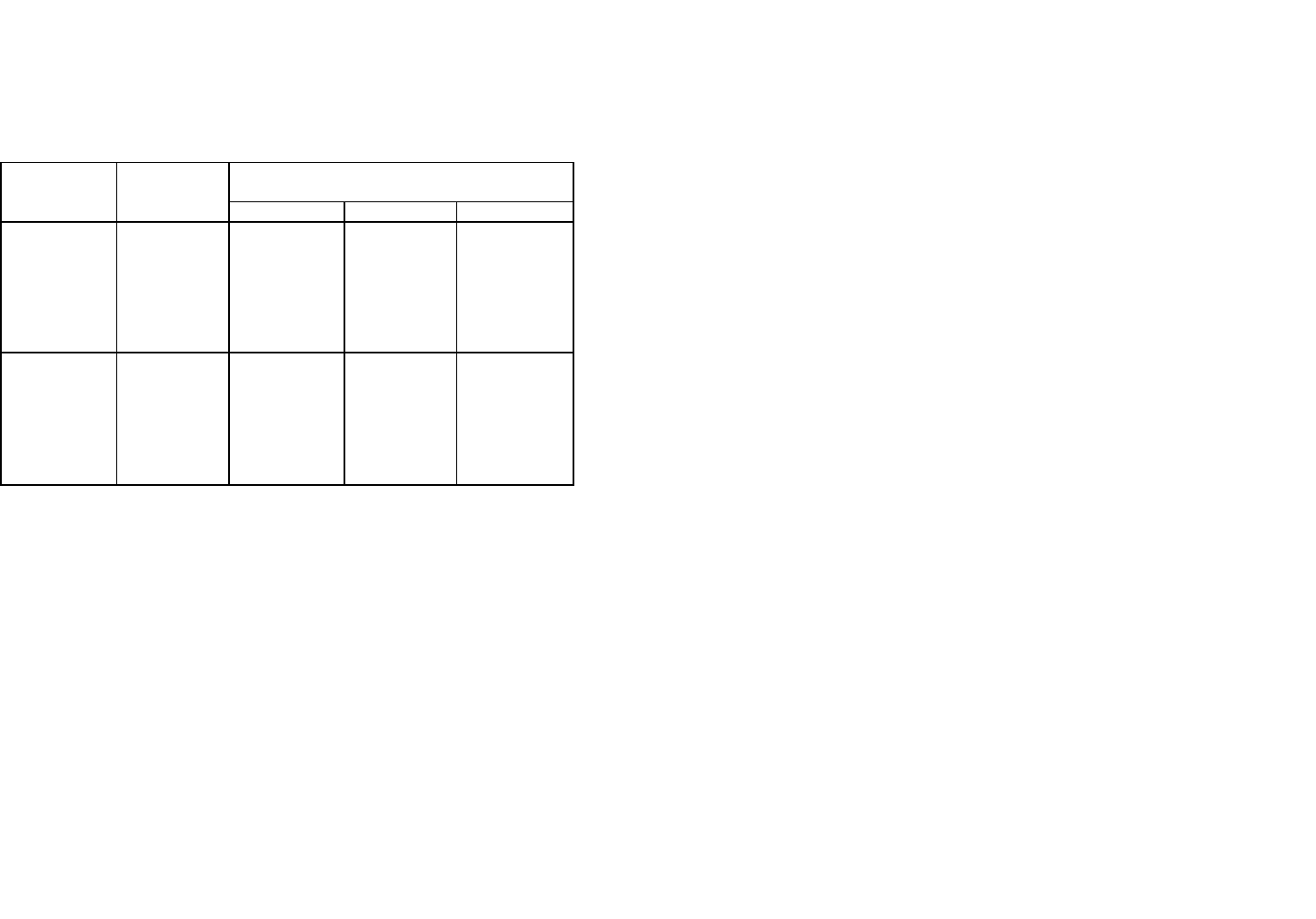

Таблица 7.6

Сведения о некоторых насосах КНС

Показатели Величина показателей для насосов

ЦНС 180-1050

ЦНС 180-1900

ЦНС 500-1900

Номинальная

подача, м

3

/ч

180 180 500

Номинальный

напор, м

1050 1900 1900

Число ступеней

8

15

8

К.п.д., % 73 73 80

Как видно из табл. 7.6 первая цифра в марке насоса - его

номинальная подача в кубических метрах в час, а вторая -

номинальный напор в метрах. Отметим также, что столь высокие

напоры насосы ЦНС создают, благодаря большому числу ступеней.

КНС сооружают как в капитальном исполнении, так и в блоч-

ном. Во втором случае продолжительность строительства уменьшается

в 5 раз и более, а капиталовложения снижаются на 16 %.

Блочные кустовые насосные станции (БКИС) изготавлива-

ют по типовому проекту. На подготовленной площадке их монтируют

из блоков заводского изготовления массой от 11 до 30 т.

Водораспределительные пункты строят для сокращения про-

тяженности высоконапорных водоводов. Они предназначены для

распределения воды, поступающей от КНС между несколькими на-

гнетательными скважинами.

Высоконапорные водоводы служат для транспортирования

воды от КНС до нагнетательных скважин. Их протяженность зависит

220

221

от принятой системы распределения воды по скважинам, числа на-

гнетательных скважин и расстояния между ними, а также от числа

КНС. Сведения о диаметрах и толщине стенки высоконапорных во-

доводов приведены в табл. 7.7.

Таблица 7.7

Основные сведения о высоконапорных водоводах

Наружный

Марка

Толщина стенки (мм) при рабочем давлении

диаметр, мм

стали

(МПа)

10

15

20

108

6

9

11

114

7

9

11

159

9

12

16

168

Ст.2 и 10

9

14

16

219

12

16

20

273

14

20

25

325

16

24

30

108

5

7

9

114

6

8

10

159

7

10

14

168

Ст.4 и 20

8

11

14

219

10

14

18

273

12

18

22

325 14 20 25

Как видно, при относительно небольшом диаметре высокона-

порные водоводы имеют стенки повышенной толщины.

Нагнетательные скважины конструктивно не отличаются от

эксплуатационных скважин для добычи нефти или газа. Единствен-

ное - в оборудование устья входит регулятор расхода

закачиваемой воды.

7.12. Защита промысловых трубопроводов и

оборудованияот коррозии

Коррозия металла — это процесс, вызывающий

разрушение или изменение его свойств в результате химического

или электрохимического воздействия окружающей среды.

Промысловые трубопроводы и оборудование подвержены

химической и электрохимической коррозии. По химическому меха-

низму металл корродирует в среде агрессивных газов — H

2

S и СО

Г

Значительно более распространена электрохимическая коррозия

— окисление металлов в электропроводных средах,

сопровождающееся

образованием электрического тока. Термином «электрохимическая

коррозия» объединяют следующие виды коррозионных процессов:

- коррозия в электролитах — коррозия металлов в жидких

средах, проводящих электрический ток (минерализованная вода);

- почвенная коррозия - коррозия подземных металлических

сооружений под воздействием почвенной влаги;

- атмосферная коррозия - коррозия металлов в атмосфере

воздуха, содержащего пары воды;

- электрокоррозия - коррозия металлических сооружений

под

воздействием блуждающих токов;

- биокоррозия - коррозия, вызванная жизнедеятельностью

микроорганизмов, вырабатывающих вещества, ускоряющие коррози-

онные процессы.

Для защиты трубопроводов и оборудования от наружной кор-

розии используются пассивные и активные средства и методы.

Подробно они рассматриваются ниже в п. 12.7.

Особенностью промысловых металлических сооружений,

внутри которых находится продукция скважин, является интенсив-

ная внутренняя коррозия. Для борьбы с ней используют: 1)

нанесение на внутреннюю поверхность промысловых трубопроводов

и оборудования защитных покрытий; 2) введение в поток

транспортируемой среды ингибиторов коррозии; 3)

технологические методы.

Применение внутренних защитных покрытий

Качественные защитные покрытия не только изолируют по-

верхность металла от контакта с коррозионной средой, но также

предотвращают отложение солей и парафина, защищают трубы от

абразивного износа, уменьшают гидравлическое сопротивление тру-

бопроводов и, следовательно, энергетические затраты на

транспортировку продукции скважин.

В нефтяной и газовой промышленности наибольшее приме-

нение в качестве защитных покрытий получили силикатные (стекло,

стеклоэмаль) и полимерные (эпоксидные смолы, полиэтилен) мате-

риалы.

Силикатные покрытия наносят либо путем непосредственно-

го контакта поверхности трубы с расплавом стекломассы, либо

напыляют в виде порошка-шликера. Полимерные покрытия получа-

ют нанесением на трубы лакокрасочных материалов, порошковых

материалов, находящихся в состоянии расплава и методом футерова-

ния.

222 223

Лакокрасочными называют материалы для получения покры-

тий, представляющие собой растворы, дисперсии и порошки.

Основным их компонентом является пленкообразователь (эпоксид-

ный, полиуретановый, каучуковый, фторопластовый и др.). Кроме

того, в состав материала покрытия входит ряд других компонентов,

от которых зависит прочность, пластичность, сплошность,

прилипаемость и другие свойства покрытия (пигменты,

наполнители, пластификаторы, отвердители, добавки для

улучшения смачивания и растекания по поверхности, прочие).

В зависимости от состава и назначения лакокрасочные мате-

риалы подразделяются на лаки, грунтовки, шпатлевки и краски

(эмали). Лаки представляют собой растворы пленкообразователей в

органических растворителях. Грунтовки, шпатлевки и краски —

это пигментированные составы на основе различных

пленкообразователей. Краски, изготовленные на лаках, получили

название эмали, а на олифе — масляные краски.

Покрытие на основе лакокрасочных материалов в большин-

стве случаев представляет собой многослойную систему, состоящую

из грунтовочных и покрывных слоев. Грунтовки наносят непосред-

ственно на защищаемую поверхность после ее предварительной

зачистки. Они улучшают прилипаемость и противокоррозионные

свойства покрытия. Шпатлевки используют для выравнивания повер-

хности. Из-за меньшей прилипаемости к металлу их обычно наносят

на грунтовку. Покрывные слои (эмали и лаки) обеспечивают стойкость

и непроницаемость всей системы к внешней среде.

Недостатком лакокрасочных материалов, содержащих лету-

чие растворители, является необходимость их многослойного

нанесения на поверхность труб для перекрытия пор, образующихся в

полимерной пленке в процессе испарения растворителя. Неудобством

является необходимость сушки каждого слоя при комнатной или по-

вышенной температуре. Кроме того, испарение растворителей

загрязняет окружающую среду, ухудшает санитарно-гигиенические

условия труда, повышает уровень пожаровзрывоопасности.

Порошкообразные материалы, применяемые для получения

защитных покрытий, также представляют собой смесь пленкообразо-

вателей с необходимыми компонентами (пигменты, пластификаторы,

стабилизаторы, отвердители и др.). Пленкообразование из порошко-

образных материалов происходит в результате оплавления порошка

на поверхности изделия.

Использование порошков позволяет получить однослойные

сравнительно тонкие беспористые противокоррозионные покрытия,

устойчивые к механическим повреждениям. При их применении со-

кращается цикл окраски, снижается процент брака по сравнению с

материалами на основе органических растворителей, уменьшается

расход материала и энергии, а также загрязнение окружающей среды,

снижается стоимость покрытия.

Находят также применение гранулированные полимерные

материалы, которые наносят на поверхность труб в виде расплава.

Технология футерования труб основана на предварительном

протаскивании полиэтиленовых оболочек через обжимающую филь-

еру, что приводит к временному уменьшению их диаметра. После

свободного введения деформированной оболочки внутрь трубы за счет

эффекта «памяти» оболочка восстанавливает свою форму, чем обес-

печивается ее плотное прилегание к металлу в последующем.

Дополнительное закрепление оболочки по концам трубы осу-

ществляется специальными наконечниками, одновременно

обеспечивающими возможность сварки стальных труб без нарушения

целостности полиэтиленового покрытия.

Трубы, футерованные полиэтиленом, сочетают в себе хими-

ческую стойкость полиэтилена и механическую прочность стали, что

позволяет резко увеличить срок службы промысловых трубопрово-

дов. Технология футерования высокопроизводительна, не требует

специальной подготовки поверхности труб.

Применение ингибиторов

Ингибиторами коррозии называют вещества, введение кото-

рых в агрессивную среду тормозит процесс коррозионного разрушения

и изменения механических свойств металлов и сплавов.

Механизм защитного действия ингибиторов заключается либо

в образовании на поверхности металлов защитных пленок, либо в по-

давлении электродных реакций, протекающих в процессе

электрохимической коррозии.

К ингибиторам коррозии в нефтяной и газовой промышлен-

ности предъявляются следующие требования:

- высокая эффективность защиты;

- нетоксичность;

- взрыво- и пожаробезопасность;

- небольшая (по сравнению с получаемой экономией) сто

имость;

- отсутствие отрицательного влияния на основной техноло

гический процесс и др.

Эффект от применения ингибиторов характеризует параметр,

224

225