Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

иом

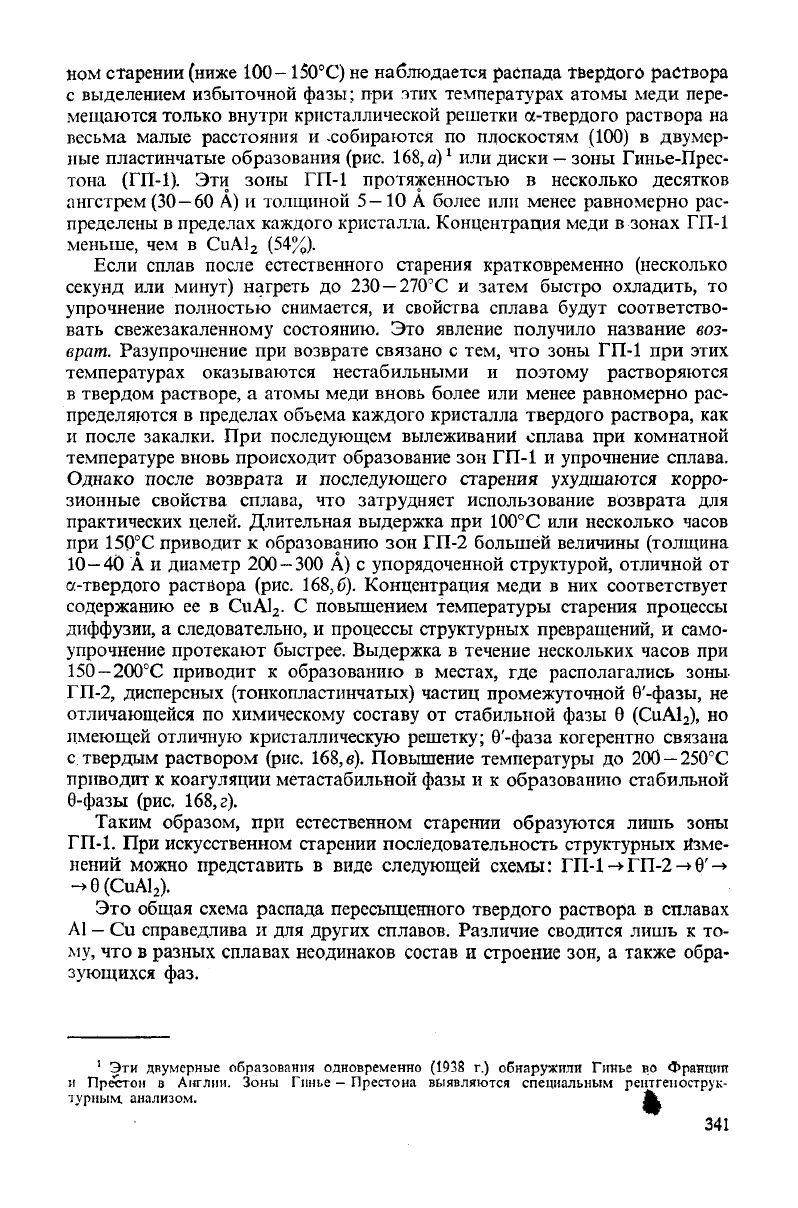

старении (ниже 100-

150°С)

не наблюдается распада твердого раствора

с

выделением избыточной фазы; при этих температурах атомы меди пере-

мещаются только внутри кристаллической решетки а-твердого раствора на

весьма малые расстояния и -собираются по плоскостям (100) в двумер-

ные

пластинчатые образования (рис. 168, a)

i

или диски — зоны Гинье-Прес-

тона (ГП-1). Эти зоны ГП-1 протяженностью в несколько десятков

ангстрем

(30—60

А) и толщиной 5-10 А более или менее равномерно рас-

пределены в пределах каждого кристалла. Концентрация меди в зонах ГП-1

меньше,

чем в СиА1

2

(54%).

Если

сплав после естественного старения кратковременно (несколько

секунд или минут) нагреть до 230

—270°С

и затем быстро охладить, то

упрочнение полностью снимается, и свойства сплава

будут

соответство-

вать свежезакаленному состоянию. Это явление получило название воз-

врат. Разупрочнение при возврате связано с тем, что зоны ГП-1 при этих

температурах оказываются нестабильными и поэтому растворяются

в

твердом растворе, а атомы меди вновь более или менее равномерно рас-

пределяются в пределах объема каждого кристалла твердого раствора, как

и

после закалки. При последующем вылеживаний сплава при комнатной

температуре вновь происходит образование зон ГП-1 и упрочнение сплава.

Однако

после возврата и последующего старения

ухудшаются

корро-

зионные

свойства сплава, что затрудняет использование возврата для

практических целей. Длительная выдержка при

100°С

или несколько часов

при

150°

С

приводит к образованию зон ГП-2 большей величины (толщина

10 —40 А и диаметр 200

—

300 А) с упорядоченной структурой, отличной от

а-твердого раствора (рис. 168,6). Концентрация меди в них соответствует

содержанию ее в CuAJ

2

. С повышением температуры старения процессы

диффузии,

а следовательно, и процессы структурных превращений, и само-

упрочнение протекают быстрее. Выдержка в течение нескольких часов при

150—200°С

приводит к образованию в местах, где располагались зоны

ГП-2,

дисперсных (тонкопластинчатых) частиц промежуточной Э'-фазы, не

отличающейся по химическому составу от стабильной фазы 0 (СиА1

2

), но

имеющей отличную кристаллическую решетку; G'-фаза когерентно связана

с

твердым раствором (рис. 168, в). Повышение температуры до 200

—

250°С

приводит к коагуляции метастабильной фазы и к образованию стабильной

9-фазы (рис. 168, г).

Таким

образом, при естественном старении образуются лишь зоны

ГП-1.

При искусственном старении последовательность структурных изме-

нений

можно представить в виде следующей схемы: ГП-1->ГП-2->9'->

-»8(СиА1

2

).

Это общая схема распада пересыщенного твердого раствора в сплавах

А1 — Си справедлива и для

других

сплавов. Различие сводится лишь к то-

му, что в разных сплавах неодинаков состав и строение зон, а также обра-

зующихся фаз.

1

Эти двумерные образования одновременно (1938 г.) обнаружили Гинье во

Франции

и

Престон в Англии.

Зоны

Гпнье — Престона выявляются специальным рентгенострук-

турным анализом. А.

341

• •

• •

• •

• •

•

•

•

•

•

•

•

•

• •

•

•

>•••••

«оооооо*

•

••••«

»•••••

«оооооо*

•••••<

>

• • • •

•

•••••••••

• • • . ,

г:;::::::".:::::;::.

I:::::::::::::':::::.

• •

• •

••

*

<

4

i

>

I

I

i

t

i

i

1

•

•

•

« •

•

• 9 •

•

• • '

•

•

• •

•

•

• •

•

•

•

о

• •

•

О

•

• •

9

•

t

•••

• •

* * '

•••••••••

• ••••••

•

• •

•

•

•

•

•

•

•

•

•

• •

•

• •

•

• •

•

• •

•

• •

•

• •

•

• •

•

О

•

•

•

•

•

•

•

•

•

•

•

•

•

•

• •

•

•

•

•

•

•

•

•

•

•

• •

•

• •

•

•

•

•

•

•

•

•

•

•

• •

•

• •

a

• e

»

•

i

•••••••

•

!!!•"!••*•

о«o^o...:;;:;;:

iiuirs °• о «о е uririi

!;:!!!*

•

о «о •

о••••••••

HI««IOHttlie«l

6)

г)

Рис.

168.

Схема

выделения

избыточных

фаз из

твердого

раствора

при

старении:

а

—

зоны

ГП1;

6

—

зоны

ГП2;

в

—

9'-фаза;

г

—

0-фаза

(CuAlj)

Для стареющих алюминиевых сплавов разных составов

существуют

и

свои температурно-временные области зонного (образование

ГП-1

и

ГП-2)

и

фазового

(0'-

и

0-фаз) старения.

После зонного старения сплавы чаще имеют повышенный предел теку-

чести

и

относительно невысокое отношение стог/св^

0,6-;-0,7,

повышенную

пластичность, хорошую коррозионную стойкость

н

низкую чувствитель-

ность

к

хрупкому разрушению.

После фазового старения отношение <т

0 2

/сг

в

повышается

до

0,9-0,95,

а пластичность, вязкость, сопротивление хрупкому разрушению

и

корро-

зии

под

напряжением снижаются.

Структурное упрочнение. Температура рекристаллизации некоторых

сплавов алюминия

с

марганцем, хромом, никелем, цирконием, титаном

и

другими переходными металлами превышает обычно назначаемую

тем-

пературу нагрева

под

деформацию

или

закалку, поэтому после закалки

и

старения таких сплавов

в

них

сохраняется нерекристаллизованная (поли-

гонизованная) структура

с

высокой плотностью дислокаций,

что

повышает

ее прочность

по

сравнению

с

рекристаллизованной структурой.

Это

явле-

ние

получило название

структурного

упрочнения.

В результате структурного упрочнения значения

а

в

и

а

о

,2

повышаются

до 30

—

40%. Наиболее сильно структурное упрочнение проявляется

в

прес-

342

сованных полуфабрикатах (прутки, профили, трубы), поэтому это явление

применительно

к ним называют

пресс-эффектом.

Гомогенизационный

отжиг. Этому виду отжига подвергают слитки

перед обработкой давлением, для устранения дендритной ликвации, кото-

рая

приводит к получению неоднородного твердого раствора и выделению

по

границам зерен и

между

ветвями дендритов хрупких неравновесных эв-

тектических включений CuAl

2

, AbCuMg (S-фаза), Mg

2

Si, Al

3

Mg

2

Zn

2

(Т-фа-

за и др.; см. рис. 166, а). В процессе гомогенизации состав кристаллитов

твердого раствора выравнивается, а интерметаллиды растворяются. В про-

цессе последующего охлаждения интерметаллиды выделяются в виде рав-

номерно

распределенных мелких вторичных включений. Вследствие этого

пластичность литого сплава повышается, что позволяет увеличить степень

обжатия при горячей обработке давлением, скорость прессования и умень-

шить

технологические отходы. Гомогенизация способствует получению

мелкозернистой

структуры в отожженных листах и уменьшает склонность

к

коррозии под напряжением. Температура гомогенизации в пределах

450

—

520°С,

а выдержка от 4 до 40 ч. Охлаждение проводят на

воздухе

или

вместе с печью.

Рекристаллизационный

отжиг. Такой отжиг заключается в нагреве де-

формированного

сплава до температур выше температуры окончания пер-

вичной

рекристаллизации; применяется для снятия наклепа и получения

мелкого зерна. Температура рекристаллизованного отжига в зависимости

от состава сплава колеблется от 350 до

500°С,

выдержка 0,5

—

2,0 ч. После

рекристаллизационного

отжига сплавов, не упрочняемых термической

обработкой, скорость охлаждения выбирают произвольно. Для сплавов,

упрочняемых термической обработкой, скорость охлаждения до

200-250°С

должна быть <

30°С/ч.

Отжиг в качестве промежуточной опе-

рации

применяют при холодной деформации или

между

горячей и холод-

ной

деформациями.

Отжиг для разупрочнения сплавов, прошедших закалку и старение. Этот

вид отжига проводят при 350

—450°С

с выдержкой 1—2 ч. При этих темпе-

ратурах

происходит полный распад пересыщенного твердого раствора

и

коагуляция упрочняющих фаз. Скорость охлаждения не должна превы-

шать

30°С/ч.

После отжига сплав имеет

низкий

предел прочности,

удовлет-

ворительную пластичность и высокую сопротивляемость коррозии под

напряжением.

4. ДЕФОРМИРУЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ,

УПРОЧНЯЕМЫЕ

ТЕРМИЧЕСКОЙ

ОБРАБОТКОЙ

Дуралюмины. Дуралюминами называют сплавы А1 — Си — Mg (см. табл. 27),

в

которые дополнительно вводят марганец. Типичным дуралюмином

является

сплав Д1, однако вследствие сравнительно низких механических

свойств производство его заметно сокращается; сплав Д1 для листов

и

профилей заменяется сплавом Д16. Упрочнение дуралюмина при терми-

ческой

обработке достигается в результате образования зон ГП сложного

состава или метастабнльных фаз S' и 0'.

Марганец

повышает стойкость дура.чюмнна против коррозии, а присут-

ствуя в виде дисперсных частиц фазы Т(А1

12

МгьСи), повышает тстшерату-

343

ру рекристаллизации и

улучшает

механические свойства. В качестве приме-

сей в дуралюмине присутствуют железо и кремний. Железо, образуя

соединение (Mn, Fe) Al

6

, кристаллизующиеся в виде

грубых

пластин,

пони-

жает прочность и пластичность дуралюмина. Кроме того, железо образует

соединение Al

7

Cu,Fe, нерастворимое в алюминии. Железо связывает медь

в

этом соединении, вследствие чего снижается эффект упрочнения при ста-

рении,

поэтому содержание железа не должно превышать

0,5-0,7%.

Кремний

образует фазы Mg

2

Si и W(Al

x

Mg

5

Cu

4

Si

4

), которые раство-

ряются в алюминии и при последующем старении упрочняют сплав. Одна-

ко

упрочнение от Mg

2

Si и W-фаз невелико, поэтому примесь кремния,

уменьшая количество основных упрочняющих фаз S и 0, способствует сни-

жению прочности. При одновременном присутствии Fe и Si (в десятых

долях процента) образуются химические соединения ot(Al - Fe — Si) и

а (А1 — Fe — Si — Mn), не содержащие основных легирующих элементов (Си

и

Mg).

ЭТИ

соединения, имеющие форму «китайских иероглифов», также

снижают пластичность дуралюмина, однако в меньшей степени, чем ранее

описанные

фазы, содержащие железо.

Дуралюмин, изготовляемый в листах, для защиты от коррозии подвер-

гают

плакированию, т. е. покрытию тонким слоем алюминия высокой чи-

стоты (не ниже 99,5%). Толщина слоя должна составлять 4% от толщины

листа. Плакирование заметно снижает прочность дуралюмина. Например,

предел прочности плакированных листов из сплава Д16 составляет 44 вме-

сто 52 кгс/мм

2

для остальных полуфабрикатов.

Дуралюмин хорошо деформируется в горячем и холодном состояниях.

Для закалки сплав Д1 нагревают до

5О5-51О°С,

а сплав Д16 — до

495-505°С.

Нагрев до более высоких температур вызывает пережог, т. е.

окисление и частичное оплавление металла по границам зерен, что резко

снижает прочность и пластичность. При закалке дуралюмина важно обес-

печить высокую скорость охлаждения, поэтому ее проводят в холодной во-

де. Даже незначительный распад твердого раствора в процессе охлаждения

с выделением интерметаллидных фаз по границам зерен снижает сопро-

тивление интеркристаллитной коррозии. Структура закаленного дуралюми-

на

состоит из пересыщенного ос-твердого раствора и нерастворимых со-

единений

железа (см. рис. 166, в).

Дуралюмины после закалки подвергают естественному старению, так

как

оно обеспечивает получение более высокой коррозионной стойкости.

Понижение

температуры тормозит старение, а повышение ее, наоборот,

увеличивает скорость процесса, но понижает пластичность и сопротивле-

ние

коррозии. Прессованные полуфабрикаты из сплавов Д1 и Д16 значи-

тельно прочнее, чем листы, вследствие пресс-эффекта. Для повышения кор-

розионной

стойкости дуралюмин подвергают электрохимическому оксиди-

рованию (анодированию). Дуралюмины удовлетворительно обрабаты-

ваются резанием в закаленном и состаренном состояниях и плохо — в

отожженном состоянии, хорошо свариваются точечной сваркой и не свари-

ваются сваркой плавлением вследствие склонности к образованию трещин.

Из

сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны

самолетов, силовые каркасы, строительные конструкции,, кузовы грузовых

автомобилей и т. д.

Сплавы авиаль (АВ). Эти сплавы

уступают

дуралюминам по прочности,

344

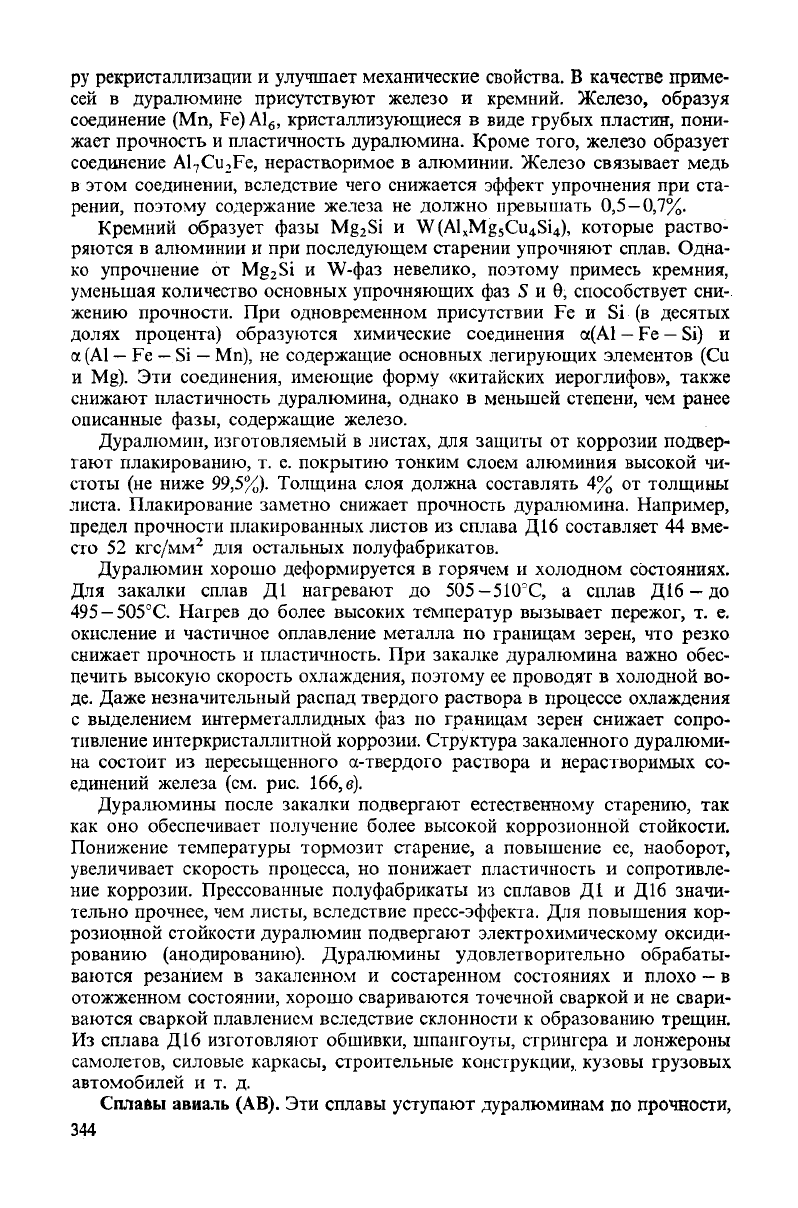

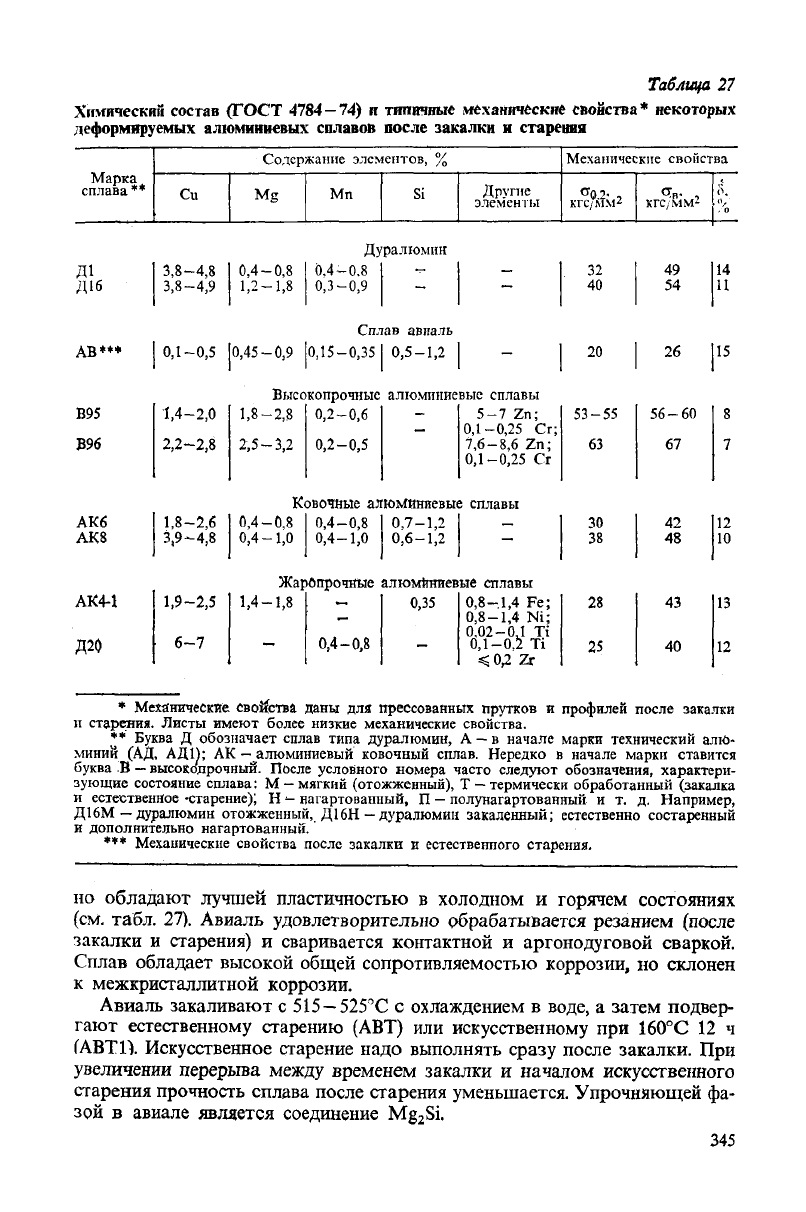

Таблица 27

Химический

состав (ГОСТ

4784—74)

и

типичные

механические свойства* некоторых

деформируемых алюминиевых сплавов после закалки и старения

Марка

сплава

**

Содержание элементов,

%

Си

Mg

Мп

Si

Другие

элементы

Механические свойства

КГС/ST.M

2

\

Д1

Д16

АВ***

В95

В9б

АК6

АК8

АК4-1

Д20

1,4-2,0

2,2-2,8

1,8-2,6

3,9-4,8

1,9-2,5

6-7

Дуралюмин

3,8-4,8

0,4-0,8

3,8-4,9

1,2-1,8

0,4-0.8

0,3-0,9

Сплав авиаль

0,1-0,5

[0,45-0,9

|0,15 -0,35

I 0,5-1,2 |

32

40

20

Высокопрочные алюминиевые сплавы

1,8-2,8 0,2-0,6

2,5-3,2

0,2-0,5

Ковочные

алюминиевые

сплавы

0,4-0,8

0,4-1,0

0,4-0,8

0,4-1,0

0,7-1,2

0,6-1,2

Жаропрочные алюминиевые сплавы

1,4-1,8

0,4-0,8

0,35

0,8-1,4

Fe;

0,8-1,4

Ni;

0,02-0,1

Ti

0,1-0,2

Ti

<0,2

Zr

30

38

28

25

49

54

42

48

43

40

26

115

0

7

0

5-7

Zn;

1-0,25

,6-8,6

,1-0,25

Cr;

Zn;

Cr

53-55

63

56-60

67

* Механические свойства даны

для

прессованных прутков

и

профилей после закалки

и

старения. Листы имеют более низкие механические свойства.

** Буква

Д

обозначает сплав типа дуралюмин,

А

—

в

начале марки технический

алю-

миний

(АД, АД1);

АК

—^алюминиевый ковочный сплав. Нередко

в

начале марки ставится

буква

В

— высокопрочный. После условного номера часто

следуют

обозначения, характери-

зующие состояние сплава:

М

— мягкий (отожженный),

Т

— термически обработанный (закалка

и

естественное -старение);

Н

•- нагартованный,

П

— полунагартованный

и т. д.

Например,

Д16М

—

дуралюмин отожженный,

Д16Н

— дуралюмин закаленный; естественно состаренный

и

дополнительно нагартованный.

*** Механические свойства после закалки

и

естественного старения.

но

обладают лучшей пластичностью в холодном и горячем состояниях

(см.

табл. 27). Авиаль удовлетворительно обрабатывается резанием (после

закалки

и старения) и сваривается контактной и аргонодуговой сваркой.

Сплав

обладает высокой общей сопротивляемостью коррозии, но склонен

к

межкристаллитной коррозии.

Авиаль закаливают с 515

—

525"С с охлаждением в воде, а затем подвер-

гают

естественному старению (АВТ) или искусственному при

160°С

12 ч

(ABTl). Искусственное старение надо выполнять сразу после закалки. При

увеличении перерыва между временем закалки и началом искусственного

старения

прочность сплава после старения уменьшается. Упрочняющей фа-

зой

в авиале является соединение Mg

2

Si.

345

Из

сплава

АВ

изготовляют различные полуфабрикаты (листы,

трубы

и

т. д.,

используемые

для

элементов конструкций, несущих умеренные

на-

грузки), кроме того, лопасти винтов вертолетов, кованые детали двигате-

лей, рамы, двери

и т. д., для

которых

требуется

высокая пластичность

в хо-

лодном

и

горячем, состояниях.

Высокопрочные

сплавы. Прочность этих сплавов достигает

55—70

кгс/мм

2

,

но при

меньшей пластичности,

чем у

дуралюминов. Представите-

лем высокопрочных алюминиевых сплавов является сплав

В95 (см.

табл.

27)

и

более прочный

В96.

Упрочняющими фазами

в

сплавах являются MgZn

2

, Т-фаза,

(Al

2

Mg

3

Zn

3

)

и

S-фаза

(Al

2

CuMg). При увеличении содержания цинка

и маг-

ния

прочность сплавов повышается,

а их

пластичность

и

коррозионная

стойкость понижаются. Добавки марганца

и

хрома

улучшают

коррозион-

ную стойкость. Сплавы закаливают

с

460-470°С

(с

охлаждением

в

холод-

ной

или

горячей воде)

и

подвергают искусственному старению

при

135

—145°С

16 ч. По

сравнению

с

дуралюмином

эти

сплавы

обладают

большей чувствительностью

к

концентраторам напряжений

и

пониженной

коррозионной

стойкостью

под

напряжением.

У них

меньше предел вынос->

ливости

и

сопротивляемость повторным статическим нагрузкам. Профили

из

сплава

В95

значительно прочнее листов.

Это

результат

пресс-эффекта,

который обусловлен присутствием

в

сплаве марганца

и

хрома.

Сплавы

обладают

хорошей пластичностью

в

горячем состоянии

и

срав-

нительно легко деформируются

в

холодном состоянии после отжига.

Листы

из

сплава

В95

плакируют сплавом алюминия

с 0,9

-1,3%

Zn для по-

вышения

коррозионной стойкости. Сплав

В95

хорошо обрабатывается

ре-

занием

и

сваривается точечной сваркой,

его

применяют

в

самолетострое-

нии

для

нагруженных конструкций, работающих длительное время

при

Т< 100

—120°С

(обшивка, стрингеры, шпангоуты, лонжероны

и т. д.;

силовые каркасы строительных сооружений

и т. д.).

Сплав

В96

используют

для изготовления прессованных

и

кованых изделий.

Он

рекомендуется

для

сжатых

зон

конструкции

для

деталей

без

концентраторов напряже-

ний.

Сплавы для ковки и штамповки.

Сплавы этого типа отличаются высо-

кой

пластичностью

и

удовлетворительными литейными свойствами, позво-

ляющими получить качественные слитки.

Сплав

АК6 (см.

табл.

27)

используют

для

деталей сложной формы

и

средней прочности, изготовление которых

требует

высокой пластичности

в

горячем состоянии (подмоторные рамы, фитинги, крепежные детали,

крыльчатки

и т. д.).

Сплав

АК8

рекомендуется

для

тяжело нагруженных

штампованных деталей (подмоторные рамы, стыковые узлы, пояса лонже-

ронов,

лопасти винтов вертолета

и т. д.),

Сплав

АК8

менее технологичен,

чем

АК6.

Ковку

и

штамповку сплавов проводят

при

450—475°С.

Их

подвергают

закалке

при 520 + 5°С

(сплавы

АК6) или 505 + 5

n

C (AK8) с

охлаждением

в

воде

и

старению

при

150

—165°С

6—15 ч.

Упрочняющими фазами

при

старении являются соединение Mg

2

Si,

CuAl

2

и

W-фаза (Al

x

Mg

5

Cu

5

Si

4

).

Сплавы

АК6 и АК8

хорошо обрабатываются резанием

и

удовлетворитель-

но

свариваются контактной

и

аргонодуговой сваркой. Сплавы склонны

к

коррозии

под

напряжением

и

межкристаллитной коррозии.

346

Жаропрочные

сплавы.

Эти сплавы (см. табл. 27) используют для

дета-

лей,

работающих при

температурах

до ЗОО°С (поршни, головки цилиндров,

крыльчатки,

лопатки и диски осевых компрессоров турбореактивных дви-

гателей, обшивка сверхзвуковых самолетов и т. д.). Жаропрочные сплавы

имеют более сложный химический состав, чем рассмотренные выше алю-

миниевые

сплавы. Их дополнительно

легируют

железом, никелем

и

титаном.

Фазами

— упрочнителями жаропрочных сплавов являются 9-фаза (СиА1

2

),

Al

12

Mn

2

Cu,

S-фаза

(Al

2

CuMg), а также Al

9

FeNi и Al

6

Gi

3

Ni. При частичном

распаде твердого раствора они выделяются в виде дисперсных частиц,

устойчивых против коагуляции, что обеспечивает повышенную жаропроч-

ность.

Высокая жаропрочность сплава Д20 достигается благодаря высокому

содержанию меди, а также марганца и титана, замедляющих диффу-

зионные

процессы. Кроме того, титан задерживает процесс рекристаллиза-

ции.

Сплавы АК-1 закаливают при 530 + 5°С в холодной или горячей

воде

и

подвергают старению при

200°С.

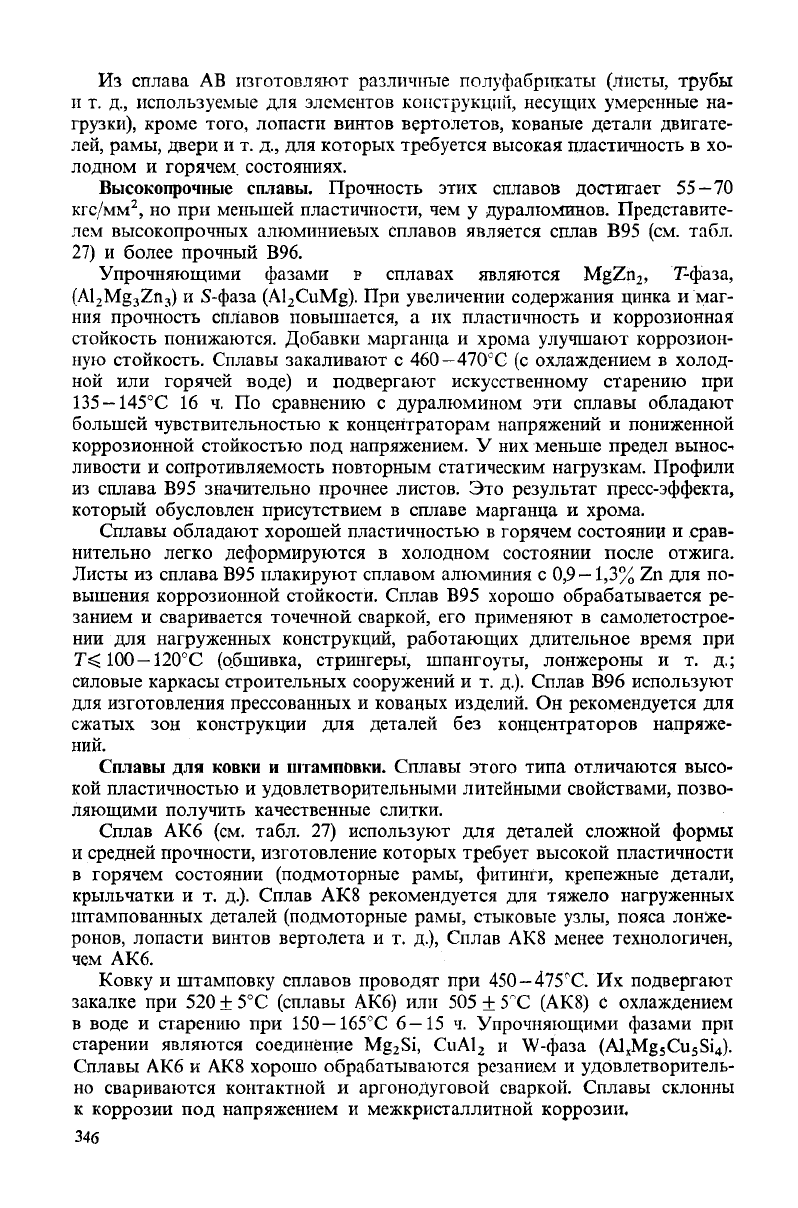

5. ДЕФОРМИРУЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ,

НЕ

УПРОЧНЯЕМЫЕ

ТЕРМИЧЕСКОЙ

ОБРАБОТКОЙ

К

этим сплавам относятся сплавы алюминия с марганцем или с магнием

(табл. 28). Упрочнение сплавов достигается в

результате

образования твер-

дого

раствора и в меньшей степени избы-

точными

фазами.

Сплав

АМц представляет твердый раст-

вор марганца в алюмцнии, в котором

также имеются в небольшом количестве

частицы соединения А1

6

Мп. Сплавы типа

АМг в равновесном состоянии после

охлаж-

дения

двухфазные а + P(Al

3

Mg

2

)(pHC. 169, а).

Однако

вследствие высокой устойчивости

твердого раствора и малой скорости диффу-

зии

магния в алюминии,

даже

после медлен-

ного охлаждения, они не содержат избы-

точных фаз и состоят только, из

а-твердою

раствора. Магний сильно повышает проч-

t,°c

600

500 -

400 -

300

~

200 -

ность

сплавов (рис.

169,6).

До

12—14%

Mg

пластичность изменяется мало, а затем

резко

падает. Сплавы Al — Mg добавочно

легируют

марганцем (см. табл. 28), который,

образуя дисперсные частицы А1

6

Мп, упроч-

няет

сплав и способствует измельчению

зерна.

Эффект от закалки и старения спла-

вов АМг и АМц невелик, и их применяют

Рис. 169.

Диаграмма

состояния

А1 - Mg(a) и

изменение

механических

свойств

алюминия

в

зависимости

от

содер-

жания

магния

(и)

WO -

660"C

a

>

\

!x

i i i

Ж

^^

1

|

a)

r

1

1

1

1

1

1

i

i

i

1/7 4

IK

I i

4

i X i

0

30

-

20 -j

0 J 6 3 11 15 18 Z1 Mg,%

347

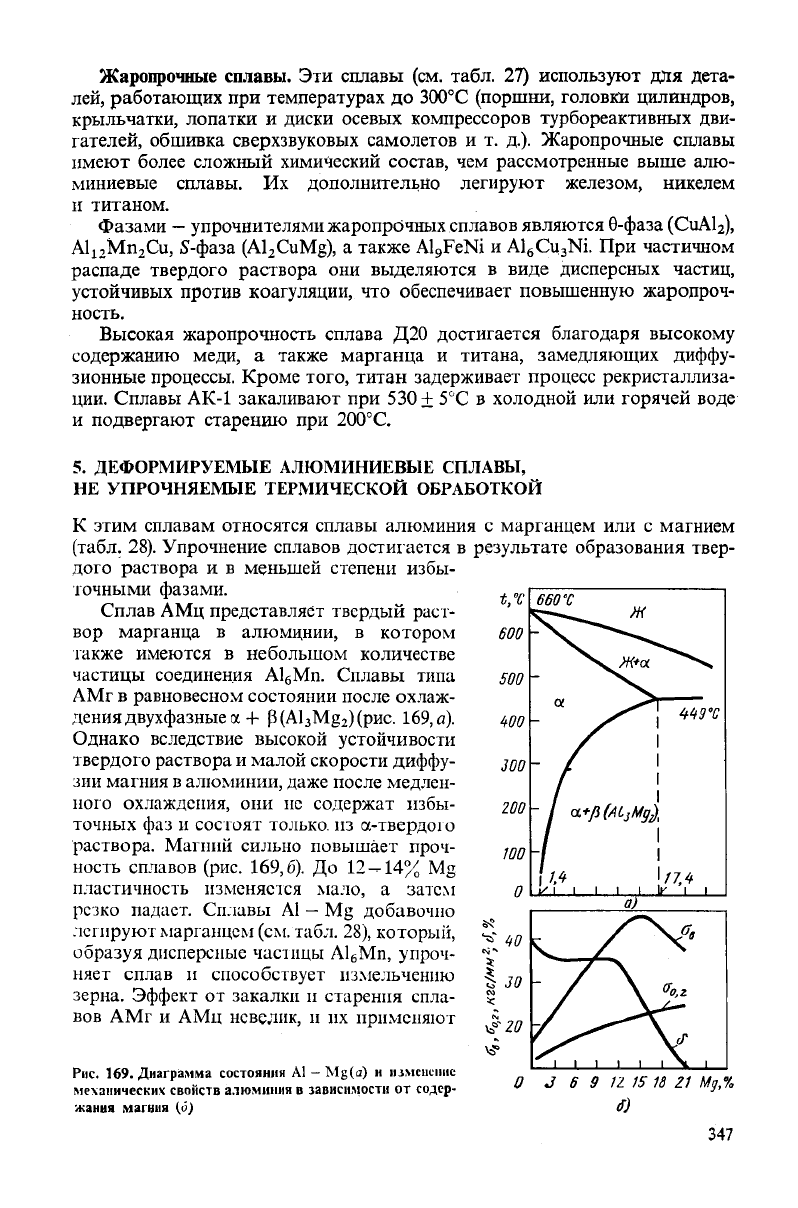

Таблица

28

Химический состав

и

типичные механические свойства сплавов алюминия,

ие

упрочня-

емых термической обработкой

Марка

сплава

*

АМц

АМг2

АМгЗ

АМг5

АМгб

Содержание

элементов,

%

Мп

1.0-1,6

0,2-0,6

0,3-0,6

0,3-0,6

0,5-0,8

Mg

1,8-2,8

3,2-3,8

4,8-5,8

5,8-6,8

Механические

свойства**

ст

в

,

кгс/мм-

13

(17)

20

(25)

22

30

34

(40)

СТ

9.2-

,

КГС/ММ

2

5

(13)

10

(20)

11

'

15

17

(30)

8,

%

23

(10)

23

(10)

20

20

18

(10)

* Сплав АМгЗ содержит

0,5-0,8%

Si,

улучшающего свариваемость, сплавы АМг5,

АМгб

нередко легируют 0,02-0.1%

Ti и

0,0002-0,005%

Be,

уменьшающими склонность

к

коррозии

под напряжением.

*•

Без

скобок — свойства сплавов

в

оттожженном состоянии,

в

скобках —

в

полуна-

гартованном состоянии.

в

отожженном состоянии. Отжиг сплавов

АМц и

АМг2

производят

при

35О-41О°С,

сплава АМгЗ- при

270-280°С

и

сплава

АМг5

-

при

310-335°С,

охлаждение

на

воздухе.

Повышение

прочности

при

некотором уменьшении пластичности изде-

лий

простой формы (листы, плиты) достигается нагартовкой

(см.

табл.

28).

Упрочнение, создаваемое нагартовкой, снимается

в

зоне сварки.

Сплавы легко обрабатываются давлением (штамповка, гибка

и т. д.),

хорошо свариваются

и

обладают высокой коррозионной стойкостью.

Обработка резанием затруднена. Сплавы применяются

для

сварных

и кле-

паных элементов конструкций, испытывающих небольшие нагрузки

и тре-

бующие высокого сопротивления коррозии. Например, сплавы

АМц,

АМг2, АМгЗ нашли применение

при

изготовлении емкостей

для

жидкости

(баки

для

бензина), трубопроводов, палубных надстроек, морских

и

речных

судов,

в

строительстве (витражи, перегородки, двери, оконные рамы

и др.).

Для средненагруженных деталей

и

конструкций используют сплавы

АМг5

и

АМгб

(рамы

и

кузова вагонов, подвесные нагруженные потолки,

перегородки здания

и

переборки судов, электромачты, лифты, узлы подъ-

емных кранов, корпуса

и

мачты

судов

и др.).

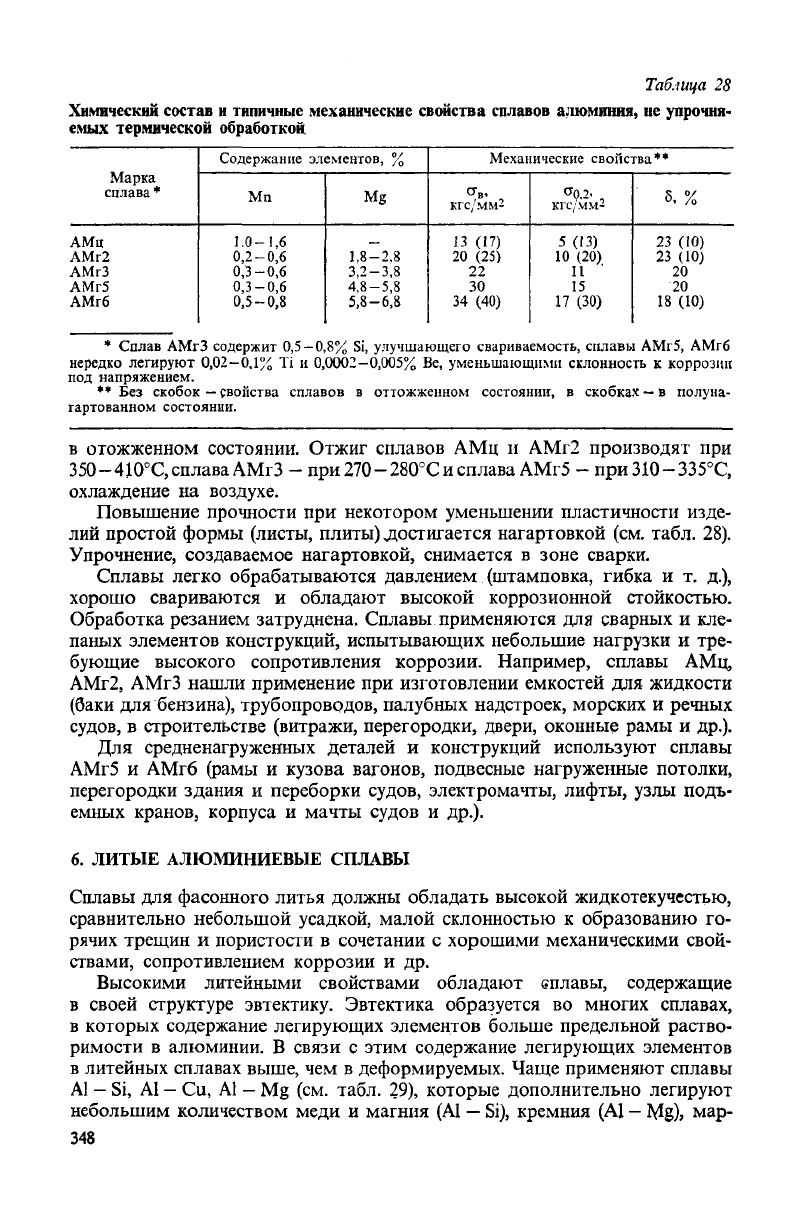

6. ЛИТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ

Сплавы

для

фасонного литья должны обладать высокой жидкотекучестью,

сравнительно небольшой усадкой, малой склонностью

к

образованию

го-

рячих трещин

и

пористости

в

сочетании

с

хорошими механическими свой-

ствами, сопротивлением коррозии

и др.

Высокими литейными свойствами обладают сплавы, содержащие

в

своей структуре эвтектику. Эвтектика образуется

во

многих сплавах,

в

которых содержание легирующих элементов больше предельной раство-

римости

в

алюминии.

В

связи

с

этим содержание легирующих элементов

в

литейных сплавах выше,

чем в

деформируемых. Чаще применяют сплавы

А1 —

Si, А1

— Си,

А1

—

Mg

(см.

табл.

29),

которые дополнительно легируют

небольшим количеством меди

и

магния (А1 — Si), кремния (А1

-

Mg),

мар-

348

Таблица

29

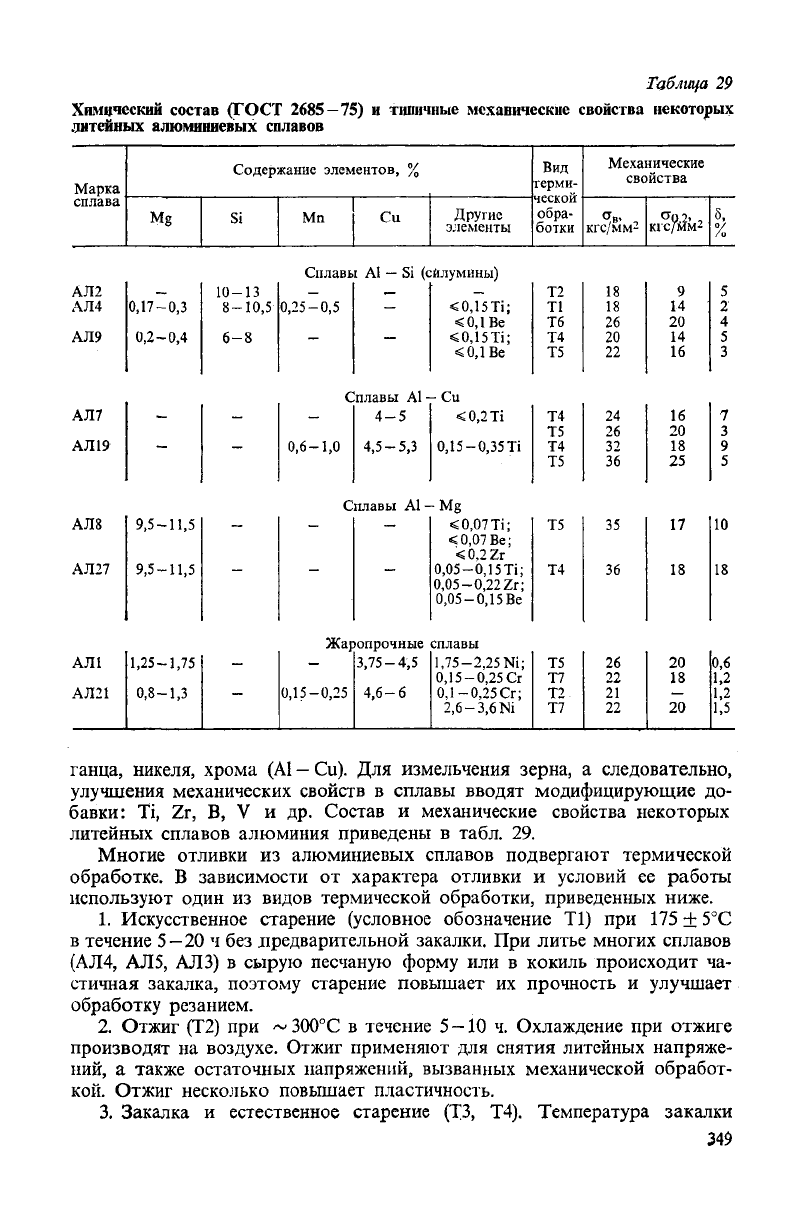

Химический состав (ГОСТ

2685—75)

и

типичные механические свойства некоторых

литейных алюминиевых сплавов

Марка

сплава

Содержание

элементов,

%

Mg

Si

Mn

Си

Другие

элементы

Вид

терми-

ческой

обра-

ботки

Механические

свойства

кгс/мм

2

S,

%

АЛ2

АЛ4

АЛ9

АЛ7

АЛ19

0,17-0,3

0,2-0,4

—

10-13

8-10,5

6-8

0,25-0,5

Сплавы

Al

—

Si

(силумины)

<0,15Ti;

«0,1 Be

=SO,15Ti;

«0,1 Be

T2

Tl

T6

T4

Т5

18

18

26

20

22

9

14

20

14

16

0,6-1,0

Сплавы

А1

—

Си

4-5

4,5-5,3

<0,2Ti

0,15

—0,35Ti

Т4

Т5

Т4

Т5

24

26

32

36

16

20

18

25

АЛ8

АЛ27

9,5-11,5

9,5-11,5

Сплавы

Al -

Mg

<0,07Ti;

< 0,07 Be;

<0,2Zr

O,O5-O,15Ti;

0,05-0,22 Zr;

0,05-0,15Be

T5

T4

35

36

17

18

10

18

АЛ1

АЛ21

1,25-1,75

0,8-1,3

_

—

Жаропрочные

_

0,15-0,25

3,75-4,5

4,6-6

сплавы

1,75-2.25

Ni;

0,15-0,25 Cr

0,1-0,25 Cr;

2,6-3,6

Ni

T5

T7

T2

T7

26

22

21

22

20

18

—

20

0,6

1,2

1,2

1,5

ганца, никеля, хрома

(Al

— Си).

Для

измельчения зерна,

а

следовательно,

улучшения механических свойств

в

сплавы вводят модифицирующие

до-

бавки:

Ti, Zr, В, V и др.

Состав

и

механические свойства некоторых

литейных сплавов алюминия приведены

в

табл.

29.

Многие

отливки

из

алюминиевых сплавов подвергают термической

обработке.

В

зависимости

от

характера отливки

и

условий

ее

работы

используют один

из

видов термической обработки, приведенных ниже.

1. Искусственное старение (условное обозначение

Т1) при

175

±

5°С

в

течение

5-20

ч

без

лредварительной закалки.

При

литье многих сплавов

(АЛ4,

АЛ5, АЛЗ)

в

сырую песчаную форму

или

в

кокиль происходит

ча-

стичная закалка, поэтому старение повышает

их

прочность

и

улучшает

обработку резанием.

2. Отжиг

(Т2) при

~

300°С

в

течение

5-10 ч.

Охлаждение

при

отжиге

производят

на

воздухе. Отжиг применяют

для

снятия литейных напряже-

ний,

а

также остаточных напряжений, вызванных механической обработ-

кой.

Отжиг несколько повышает пластичность.

3. Закалка

и

естественное старение

(ТЗ,

Т4).

Температура закалки

349

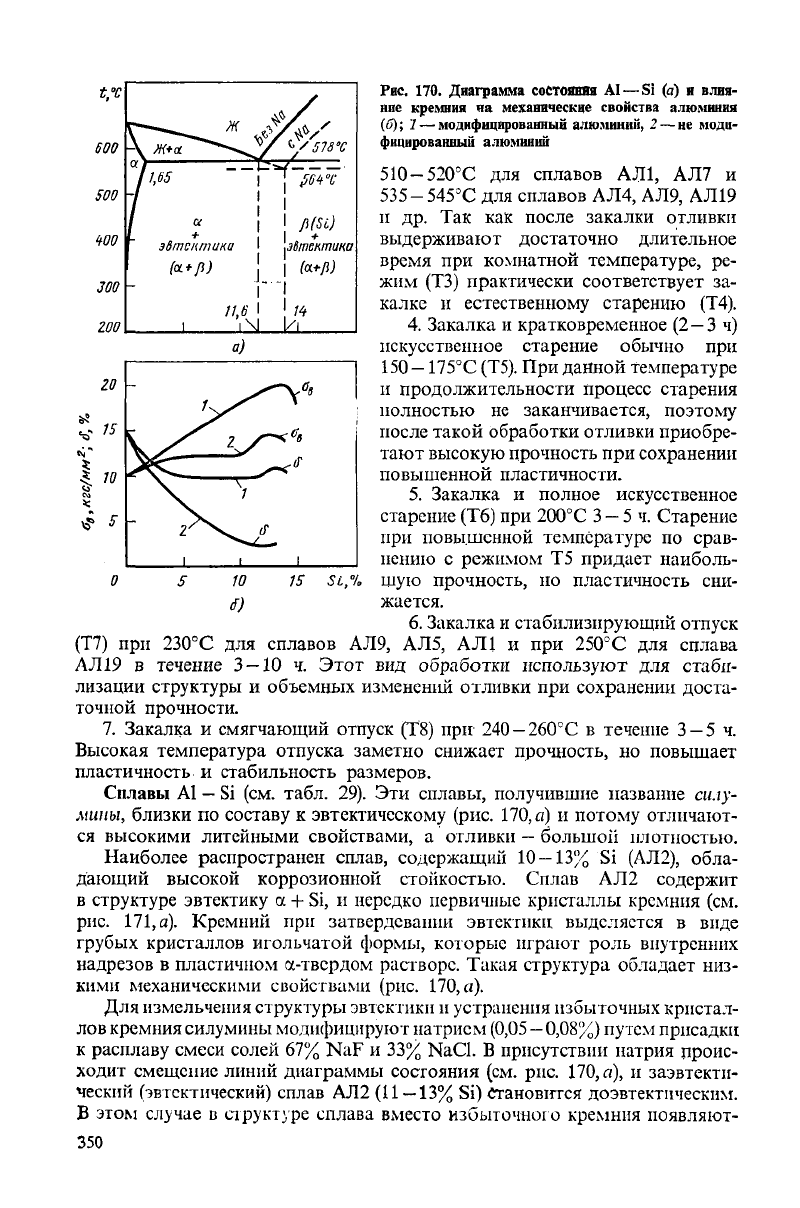

t,°c

BOO

500

[7

wo

-

300

zoo

-

•—-^^ \

]

1,65

~~

эвтектика

11,6

I i\l

/

у

*>/

sis'c

-^f—

— —•

I

fit Si)

[эвтектика

|

(cu-fi)

l/i

Рас.

170.

Диаграмма состояния

AI —

Si

(а) и

влия-

ние кремния

па

механические свойства алюминия

(б);

1 —

модифицированный алюминий,

2 — не

моди-

фицированный алюминий

510-520°C

для сплавов АЛ1, АЛ7 и

535-545°C

для сплавов АЛ4, АЛ9, АЛ 19

н

др. Так как после закалки отливки

выдерживают достаточно длительное

время при комнатной температуре, ре-

жим (ТЗ) практически

соответствует

за-

калке и естественному старению (Т4).

4. Закалка и кратковременное (2

—

3 ч)

искусственное старение обычно при

150

—

175°С

(Т5). При данной температуре

и

продолжительности процесс старения

полностью не заканчивается, поэтому

после такой обработки отливки приобре-

тают

высокую прочность при сохранении

повышенной

пластичности.

5. Закалка и полное искусственное

старение (Т6) при

200°С

3 — 5 ч. Старение

при

повышенной температуре по срав-

нению

с режимом Т5 придает наиболь-

шую прочность, но пластичность сни-

жается.

6. Закалка и стабилизирующий отпуск

(Т7) при

230°С

для сплавов АЛ9, АЛ5, АЛ1 и при

25О°С

для сплава

АЛ 19 в течение 3

—

10 ч. Этот вид обработки используют для стаби-

лизации

структуры

и объемных изменений отливки при сохранении доста-

точной прочности.

7. Закалка и смягчающий отпуск (Т8) при 240 -

260°С

в течение 3 - 5 ч.

Высокая температура отпуска заметно снижает прочность, но повышает

пластичность и стабильность размеров.

Сплавы Al - Si (см. табл. 29). Эти сплавы, получившие название

силу-

мины,

близки по составу к эвтектическому (рис. 170, а) и потому отличают-

ся

высокими литейными свойствами, а отливки — большой плотностью.

Наиболее распространен сплав, содержащий 10—13% Si (АЛ2), обла-

дающий высокой коррозионной стойкостью. Сплав АЛ2 содержит

в

структуре

эвтектику а + Si, и нередко первичные кристаллы кремния (см.

рис.

171, а). Кремний при затвердевании эвтектики выделяется в виде

грубых

кристаллов игольчатой формы, которые играют роль внутренних

надрезов в пластичном а-твсрдом растворе. Такая

структура

обладает низ-

кими

механическими свойствами (рис. 170, а).

Для измельчения

структуры

эвтектики и устранения избыточных кристал-

лов кремния силумины модифицируют натрием (0,05

—

0,08%)

путем присадки

к

расплаву смеси солей 67% NaF и 33% NaCl. В присутствии натрия проис-

ходит

смещение линий диаграммы состояния (см. рис. 170, я), и заэвтектн-

ческнй

(эвтектический) сплав АЛ2 (11 —13% Si) становится доэвтектнческим.

В этом

случае

в

структуре

сплава вместо избыточного кремния появляют-

350