Малышенко В.С., Каплунов Ю.В., Красавин А.П., Харионовский А.А. Совершенствование природоохранных работ в угольной промышленности

Подождите немного. Документ загружается.

Измельчение производится без предварительной подсушки отходов. Выпуск

таких мельниц производительностью 15—20 т/ч осуществляется на

Васильковском опытно-экспериментальном заводе (Украина).

На Луганском комбинате строительных материалов и Ново-Светловском

заводе треста «Луганскградостройматериалы» в шихту добавляют до 10—16%

отходов обогащения ОФ «Белореченская» и «Дуванская», имеющих теплоту

сгорания 1500—1800 ккал/кг.

В проектах новых предприятий по производству стеновых материалов

предусматривается использовать отходы ЦОФ «Комендантская (Луганская

обл.) и ЦОФ «Червоноградская» (Львовская обл.).

С применением углеотходов улучшается качество получаемой продукции,

снижается расход технологического топлива. Плотность керамических

изделий при применении отходов ЦОФ «Комендантская» снизится до 1100—

1250 кг/м

3

, соответственно улучшается теплоизоляционные свойства. При

мощности завода 100 млн. т кирпича в год ежегодно будет экономиться до 15

тыс. т условного топлива.

Годовой объем отходов углеобогащения, пригодных для производства

заполнителей бетонов типа аглопорит, превышает 6 млн. т, а накопленные —

несколько сот миллионов тонн. Южгипростромом разработаны типовой и ряд

индивидуальных проектов цехов и заводов по использованию этих отходов.

Рекомендуемые к строительству заводы на базе отходов углеобогащения ЦОФ

«Должанская-Капитальная», «Октябрьская», "Соколовская" в Донбассе и

некоторые другие характеризуются следующими проектными показателями:

мощность по объемам переработки 150—600 тыс. м3/год, марка заполнителя

500—600, размер прибыли в удельном исчислении 2—4 руб. на 1 м3

продукции.

Наиболее перспективным направлением использования высокозольного

твердого топлива и топливосодержащих отходов, связанных с производством

строительных материалов, считается их высокотемпературное сжигание с

получением (наряду с тепловой и электрической энергией) плавленого

портландцемента (клинкера). Технология производства портландцемента

может быть резко интенсифицирована путем ускорения термохимических

реакций формирования клинкерных минералов в результате повышения

температуры (до 1400—1700°С) обжига за счет использования в качестве

сырьевой шихты ряда высокозольных твердых топлив. Некоторые из

предложенных способов получения портландцементного клинкера методом

плавления опробованы в полупромышленных и промышленных условиях: в

электродуговой печи (Швеция и СНГ), способом конвертерной плавки (СНГ), в

циклонной плавильной камере (СНГ), в плазменной печи (США).

Использование углесодержащих отходов в цементном производстве

позволяет экономить как сырьевой материал (глину), так и топливо при

обжиге клинкера.

На Криворожском горно-цементном комбинате проведено промышленное

испытание использования углесодержащих пород (отходов углеобогащения)

вместо глины.

При вводе 10% углесодержащих отходов в состав сырьевой шихты

содержание глины сокращается с 17,1 до 10%, исключается необходимость

добавок рудной пыли. Содержание в шихте известняков изменяется

незначительно.

Применение углесодержащих пород не вызвало осложнений в технологии и

не потребовало строительства или реконструкции отдельных узлов или

агрегатов. Опыт эксплуатации технологической линии в течение 50 суток

показал, что расход условного топлива снижается на 1,5—2,0 т/ч; активность

клинкера увеличивается на 4—6 МПа; фракционный состав клинкера

улучшается; степень декарбонизации сырья увеличивается на 10—12%;

71

обмазка в печи остается ровной; темпера тура вторичного воздуха

повышается на 50—70°С.

За время испытаний было использовано 25 тыс. т углесодержащих отходов,

при этом не было случаев залипания циклонов.

Положительный результат этого эксперимента дает основание для более

широкого внедрения предложенной технологии.

По данным Южгипроцемента использование углеотходов в качестве добавки

к шихте только по трем цементным заводам (Белгородский, Старооскольский,

Ольшанский) позволяет ежегодно использовать около 300 тыс. т углеотходов.

В России разработана оригинальная технология получения строительных

материалов из промышленных и бытовых отходов.

Предложена технология переработки твердых (шламообразных) бытовых и

промышленных отходов (ТБО и ТПО) в металлургическом агрегате, широко

используемом в производстве цветных металлов.

Технологический процесс основан на расплавлении и выжигании

органической части отходов.

Особенность рассматриваемой технологии заключается в совместной

переработке горючих и негорючих, твердых, пылеобразных и шлакообразных

отходов с возможной корректировкой химсостава расплава, а также в способе

переработки загружаемого материала.

Комплекс по утилизации ТБО и ТПО включает в себя основной

металлургический агрегат, узел грануляции шлака и изготовления

стройматериалов, генератор, котел-утилизатор, систему дожига и очистки

пылегазовых выносов, кислородный блок. Все оборудование стандартное,

отечественного производства.

Комплекс позволяет получать энергоносители (электроэнергия, горячая вода),

металл, облицовочную плитку, футеровочные блоки, легкие наполнители

бетона, минеральные волокна и изделия из них, вяжущие и кислотостойкие

материалы, трубы, желоба и другую товарную продукцию.

Состав комплекса и номенклатура продукции зависят от количества и

качества утилизируемых отходов, а также цели их переработки. Например,

переработка 100 тыс. т в год ТБО позволит получать на комплексе ежегодно

5500—6500 мВт электроэнергии; 250—300 тыс. м3 горячей воды; 70—90 тыс. т

шлаков для производства строительных материалов. Для производства

поризованных окатышей — азерита— используются глинистое, органо-

минеральное сырье и любые другие твердые отходы. Азерит как

искусственный заполнитель правомерно выделяется в его особый вид с

учетом технологии производства и товарных свойств.

Повышенная прочность азерита по сравнению с керамзитом (при сдавливании

в цилиндре в 1,5—2 раза выше керамзитового гравия) определяет

преимущественное использование в высокопрочных конструкционных легких

бетонах, а меньшая теплопроводность — в теплоизоляционных целях.

Технология «Азерит», допуская использование любых твердых отходов,

предусматривает наведение шлаковой ванны в плавильной печи при

соответствующей корректировке химического состава загружаемой шихты

флюсами.

Работа комплекса в режиме эффективной пылегазоочистки осуществляется

следующим образом. В плавильной печи наводится расплав шлака с заданным

химсоставом, необходимым для связывания или нейтрализации вредных

компонентов газов и пылей. В первую зону печи вводят шихту, брикеты

отходов с компонентом, подлежащим очистке. Во вторую зону вдувается

кислород (природный газ, воздушно-кислородная смесь) в количестве,

обеспечивающем процесс плавления и очистки. После получения расплава

процесс осуществляется в автогенном режиме.

Газообразные продукты пиролиза и окисления шихты, дважды барботируя

через расплав, частично очищаются от пыли и вредных компонентов. Затем

72

отходящие газы печи попадают в циклоны с шаровыми насадками, где

происходит дальнейшая очистка и нейтрализация пылей и газа, а после

циклонов газ поступает в скрубберы мокрой очистки, через которые следует в

смеситель для разубоживания, а затем выбрасывается в дымовую трубу.

Таким образом «азеритовый» комплекс работает в режиме шестиступенчатой

пылегазоочистки.

Опытная и промышленная эксплуатация подобных установок показала, что

при сжигании углеотходов в расплаве концентрации пылей, сернистого газа,

окиси углерода, окислов азота в отходящих газах в 5—10 раз ниже, чем при

других существующих способах сжигания топлива, а продукты неполного

сгорания практически отсутствуют.

Внедрение комплекса позволит получать ежегодно 10—15 млн. руб. прибыли.

Таким образом, применяемые в угольной промышленности технологические

процессы добычи и переработки угля и сланца создают благоприятные

возможности для рационального использования природных ресурсов в

процессе производственной деятельности предприятий. Это достигается

путем полной или частичной утилизации вскрышных (вмещающих) пород и

отходов обогащения для удовлетворения собственных нужд предприятий и

потребностей других производств.

ИСПОЛЬЗОВАНИЕ ОТХОДОВ В КАЧЕСТВЕ ГРУНТОВЫХ МАТЕРИАЛОВ

Наибольший объем отходов при добыче и обогащении угля используется как

грунтовый материал. Засыпка провалов, просадок шахтной поверхности

осуществляется чаще всего без проведения мероприятий по подготовке

отходов к укладке, хотя такая подготовка особенно необходима для

предотвращения загрязнения окружающей среды. В связи с большим

дефицитом традиционных грунтовых материалов для дорожного

строительства интерес к углеотходам возрастает. Изучением их свойств,

разработкой конструкции дорожного полотна с использованием отходов

занимаются научно-исследовательские организации: Союздорнии, Госдорнии,

Пермский политехнический, Томский инженерно-строительный институты и

др.

В Госдорнии проведены комплексные исследования углеотходов и

разработана технология строительства земляного полотна из этого ма-

териала.

При использовании необожженных и слабообожженных углеотходов

применяется двухэтапная технология уплотнения. Вывезенная порода

разравнивается и увлажняется. После двух-трех проходов тяжелого

решетчатого катка массой 25—30 т или трех-четырех проходов кулачкового

катка массой 8—18 т производится рыхление и увлажнение. Затем слой

окончательно уплотняется катком на пневматических шинах массой 25—30 т

или вибрационным катком массой 8—12 т. Для обожженных горных пород со

значительным содержанием прочных фракций добавляются песок, отсевы

дробления, отходы флотации, и полученная смесь тщательно перемешивается

автогрейдерами. Далее выполняются планировка откосов почвенным грунтом,

посев на откосах многолетних трав, укрепление обочин.

Отходы обогащения угля ЦОФ «Луганская» использованы при строительстве

земляного полотна на автодороги. Большое внимание было уделено контролю

за соблюдением технологии и качества выполняемых работ. Строго

выдерживались такие параметры, как толщина уплотняемого слоя и

количество проходов катков. Негабаритные обломки, превышающие 2/3

толщины отсыпаемого слоя, удалялись. После окончания уплотнения

определялась плотность уложенного слоя.

Благодаря применению отходов углеобогащения участок насыпи на подходе к

путепроводу протяженностью 0,5 км был построен в сжатые сроки. При

высоте насыпи 3—12 м было уложено около 65 тыс. м

3

углеотходов.

73

В Львовско-Волынском угольном бассейне наиболее перспективными

материалами для строительства дорог местного назначения являются

горелые породы террикоников шахт, золы и шлаки ГРЭС. Исследованиями

установлено, что горелые породы шахт, расположенных в районах гг.

Червонограда и Нововолынска, неоднородны по физико-механическим

свойствам (зерновому составу, степени обжига, прочности, морозостойкости).

Вредными примесями являются необожженные фракции глины и

неперегоревшие частицы угля, которые под воздействием влаги и низких

температур снижают морозостойкость и прочность основания дороги.

Обожженные горелые породы с номинальным размером 70—80 мм могут быть

использованы для устройства основания дорог III—IV категорий. Такой же

вывод был получен ВНИИОСуглем для горелых пород ПО «Кизелуголь»,

«Ростовуголь» и «Донецкуголь».

Горелые породы Львовско-Волынского угольного бассейна начали

использовать с 1980 г. в основаниях и несущих слоях дорожных «одежд» при

строительстве дорог в сельской местности, и благоустройстве жилых

объектов. Конструкция дорожной «одежды» состоит из асфальтобетонного

покрытия 4—5 см, верхнего слоя основания из щебня 10—12 см с пропиткой

на глубину 4—6 см, нижнего слоя основания из горелой породы 25—30 см.

К настоящему времени дорожные «одежды», построенные с использованием

горелых пород, находятся в хорошем состоянии. Обследование показало, что

порода в слое хорошо сохранилась. Это свидетельствует о том, что горелые

породы можно применять для устройства нижних слоев дорожных оснований

при содержании слабых необожженных глинистых сланцев не более 5%. При

содержании в породе слабых фракций более 5 % необходимо устраивать

пароизоляционный плотный слой под основанием из связных грунтов,

укрепленных органическими вяжущими или мелкими фракциями (отсевом)

горелых пород.

Представляет определенный интерес опыт дорожного и гидротехнического

строительства на территории Западного Донбасса. Особенностью этого

района является размещение запасов угля по некоторым шахтам до 80% под

поймой р. Самара. В результате выемки угля происходит оседание земной

поверхности на величину до 85—90% от мощности отработанных пластов. При

отработке всех пластов оседание составит 2—5 м. Этому сопутствует

заболачивание или затопление расположенных в пойме реки

сельскохозяйственных угодий.

Днепрогипрошахтом совместно с научно-исследовательскими и проектными

институтами разработаны технические решения по рекультивации земель

поймы.

На участке рекультивации в качестве подсыпки используется шахтная

порода. Толщина отсыпаемого слоя принимается с таким расчетом, чтобы

после просадки земли от выемки всех пластов угля отметка поверхности

рекультивируемой площади была выше уровня па водковых вод. Уклон

поверхности принят в сторону реки.

Порода вывозится автосамосвалами от пункта погрузки шахт и

обогатительной фабрики непосредственно на рекультивируемые участки.

Технология включает разравнивание породы бульдозером, уплотнение

решетчатыми, а затем тяжелыми катками на пневматических шинах.

За три года было использовано около 20 млн. т породы для подсыпки

затапливаемых участков поймы и получено 180 га рекультивированных

земель. В перспективе предусматривается использовать для этих целей

примерно 150 млн. т породы и рекультивировать более 1 тыс. га земель.

Для устройства гидротехнических сооружений, включающих защитные дамбы

участков дренажа, водоемов орошения, прудов промыслового рыболовства

будет использовано около 50 млн. т породы.

74

Защитные дамбы отсыпаются также с соблюдением вышеприведенной

технологии. Ширина дамб по гребню принята 15—20 м (по условиям

производства работ). Высота дамб обеспечивает защиту участков от перелива

паводковых вод даже после окончания осадки земной поверхности при

выемке всех пластов угля.

Проектируются дороги для вывоза породы шахт им. XXVI съезда КПСС,

«Юбилейная» и «Першотравнева». Для насыпей этих дорог понадобится 180

тыс. т породы. Устойчивость насыпи обеспечивается устройством защитного

слоя из глинистых грунтов на откосах и верхней части насыпи толщиной не

менее расчетной глубины промерзания.

Вертикальная планировка промплощадки блока № 2 шахты «Западно-

Донбасская» № 6/42 выполнена с учетом использования породы от проходки

стволов (около 100 тыс. т). Шахтная порода используется для планировки

территории складов крепежных материалов и других объектов.

Из опыта строительства автомобильных дорог с применением отходов

угледобычи и углеобогащения другими организациями Донбасса следует

отметить объездную дорогу г. Донецка, где при строительстве первой

очереди уложено 500 тыс. м

3

негорелой породы шахты «Ганзовка». На

строительство второй очереди потребуется еще 6,5 млн. м

3

породы.

Максимальная высота насыпи 11 м.

Построена автомобильная магистраль Краснодон—Молодогвардейск, в

земляное полотно которой уложено 160 тыс. м

3

породы шахты «Полтавская».

Построена и действует автодорога Ореховка—Ивановка (Лисичанский район).

В земляное полотно ее пошло 10 тыс. м

3

шахтной породы. Максимальная

высота насыпи 9 м.

Кроме названных в Донбассе работают другие автомобильные дороги,

отсыпанные из горелых шахтных пород, с том числе в гг. Антрацит, Красный

Луч, Луганск, Макеевка, Енакиево. В г. Красный Луч сооружен путепровод

через железную дорогу.

Томским инженерно-строительным институтом проводятся исследования по

применению горелых пород шахт и золошлаковых смесей в дорожном и

жилищном строительстве при суровых климатических условиях.

На автомобильной дороге I категории Ленинск-Кузнецкий—Новокузнецк—

Междуреченск (участок Белово-Киселевск) были построены опытные участки

с основаниями и теплоизолирующими слоями из отходов. После трех лет

эксплуатации участки находятся в хорошем состоянии.

Начиная с 1985 г. на насыпных грунтах из шахтных горелых пород и отходов

обогащения предприятий ПО «Южкузбассуголь» успешно ведется

крупномасштабное строительство жилых микрорайонов в г. Новокузнецке.

Технология отсыпки строительных площадок и вертикальной планировки

поверхности рассчитана на обеспечение требуемых плотности и

водонепроницаемости грунтов. Предварительно с площадки срезается

плодородный слой почвы, который используется для озеленения отсыпанных

участков. Углеотходы укладываются послойно, разравниваются бульдозерами,

увлажняются и уплотняются катками на пневмоходу массой до 30 т.

Необходимое уплотнение достигается многократными (10—12) проходами.

Мощность отсыпаемого слоя — 50 см, общая мощность отсыпки — 5—8 м.

Отсыпка и планировка регламентированы технологическими условиями,

разработанными институтом «ВНИИОСуголь» и согласованными с Институтом

оснований и подземных сооружений.

Автомобильные дороги, гидротехнические сооружения и другие объекты из

шахтных пород возведены практически во всех угольных бассейнах. В

Кузнецком, Кизеловском, Карагандинском, Канско-Ачинском, Подмосковных

бассейнах, а также в районах Приморья и Прибалтики были построены дороги

протяженностью более 100 тыс. км.

75

Однако, несмотря на положительный опыт строительства и эксплуатации

сооружений, в конструкции которых уложены отходы добычи и обогащения

угля, доля использования этих отходов незначительна (около 5—10% их

наличия). Одной из причин такого положения является недостаточно четкая

формулировка требований строительных нормативных документов (СНиП и

СН) относительно более широкого использования отходов добычи и

обогащения угля (шахтных пород) в дорожном и гидротехническом

строительстве.

В большинстве зарубежных стран отходы добычи и обогащения широко

используются для возведения дорожных насыпей, планировочных работ

гидротехнического строительства и рекультивации. Следует при этом

отметить, что в ряде угледобывающих стран, таких как Великобритания, ФРГ,

Франция, США и др., применение углеотходов в строительстве считается

перспективным и находит все большее отражение в деятельности

государственных управлений, форм, научны организаций.

Таким образом, отечественный и зарубежный опыт строительств

автомобильных и гидротехнических сооружений доказывает возможность и

экономическую целесообразность применения отходов угольного

производства.

УТИЛИЗАЦИЯ ТЕПЛОВЫХ ВЫБРОСОВ

(Раздел подготовлен совместно с Д.Г. Закировым (ВНИИОСуголь)

В программе комплексного использования (утилизации) углеотходов

достаточно перспективной является проблема утилизации тепловых

выбросов.

Разработка способов и средств борьбы с тепловыми загрязнениями

окружающей среды и утилизация тепловой энергии актуальны. В отрасли

затраты на топливо и энергию в среднем составляют 30% общих затрат на

добычу угля. В то же время единовременные затраты (капитальные

вложения) на строительство утилизационных установок, отнесенные к 1 т

сэкономленного топлива, в 2—2,5 раза меньше, чем расходы на добычу

первичного топлива. По оценкам специалистов эффективность капитальных

вложений в производство энергии при использовании вторичных

энергетических ресурсов в 2—3 раза выше чем в топливно-энергетической

отрасли промышленности. Себестоимость тепла от утилизационных установок

в 4—6 раз ниже, чем от энергосистем, и в 8—12 раз ниже, чем от собственных

котельных отрасли.

Однако повышение уровня использования вторичных энергетических ресурсов

сдерживается из-за отсутствия специального утилизационного оборудования

и энергосберегающих технологий.

Использование тепловых выбросов получает все большее распространение и

рассматривается как часть проблемы использования побочных или вторичных

энергетических ресурсов. Отходами некоторых производств являются пары,

газы, горячая вода, шлаки и другие выбросы, температура которых

превышает температуру окружающей среды от нескольких градусов до

800°С, а в отдельных случаях и до 1000°С. В разнообразии температурных

уровней, режимов выхода и характеристик выбросов разных производств

заключена причина различного подхода к использованию тепловых выбросов.

Наиболее распространена регенерация тепловых выбросов (возвращение

теплоты в технологические процессы) или их утилизация для других целей.

Наиболее широко тепловые выбросы используются в черной металлургии,

химической и нефтехимической промышленности, цветной металлургии и

машиностроении. Широко изучаются возможности дальнейшего расширения

их использования. Аппараты и технологии утилизации тепловых выбросов

получили применение на предприятиях теплоэнергетики, на цементных

заводах и других предприятиях.

76

В числе практических мероприятий по использованию сбросного тепла

энергетических объектов можно назвать действующую в Москве опытно-

промышленную теплицу с плоской водонаполненной кровлей, по которой

стекает вода из градирни при температуре 32—42 °С. При расходе воды 100

дм3/м2*ч температура в теплице поддерживается на уровне 22—24°С.

Изучаются возможности использования сбросов тепловых и атомных

электростанций для орошения подогретой водой сельскохозяйственных

угодий, продления навигации на замерзающих реках, для опреснительных

установок и т. п.

Ряд организаций разрабатывает теплоиспользующие холодильные машины,

теплообменники с использованием низкокипящих рабочих тел и другие

установки, направленные на утилизацию низкотемпературных (менее 150°С)

газообразных и жидких выбросов предприятий химической, пищевой и

перерабатывающей промышленности.

Низкопотенциальное тепло, сбрасываемое технологическими установками,

может быть использовано в опреснительных установках, установках

кондиционирования для теплоснабжения, а в сельском хозяйстве — для

орошения водой с более высокой температурой, что оказывает

положительное влияние на урожай, для продления навигации и т.д.

Все более интенсивно изучаются возможности использования тепловых

выбросов коммунально-бытового хозяйства. Важным практическим решением

этих задач является сооружение заводов по сжиганию коммунально-бытовых

отходов, где предусматривается комплексное использование теплоты и всех

негорючих отходов.

В настоящее время значительная часть предприятий и коммунально-бытовых

потребителей используют тепловую энергию в виде горячей воды, воздуха,

газов и пара.

Непроизводительный расход тепловой энергии большинством потребителей

связан с недостаточным учетом этого фактора при конструировании, с

потреблением тепловой энергии более высоких, чем нужно, параметров и

отсутствием четкого регулирования потребления, не предусмотрено полное

использование теплоты, получаемой с нагретой водой, воздухом или паром.

Одними из факторов экономии тепловой энергии являются использование

надежной тепловой изоляции и поддержание ее в исправности. Широкие

возможности снижения тепловых выбросов в промышленности возникают,

если их использовать в качестве вторичных энергетических ресурсов.

Значительная экономия тепловой энергии возможна за счет улучшения

эксплуатации теплопотребляющих установок и их усовершенствования, а в

жилищно-коммунальном секторе — за счет оптимизации тепловых режимов

сетей теплоснабжения, улучшения теплового конструирования зданий,

сокращения теплопотерь, а также за счет других мероприятий, в том числе

использования термотрансформаторов — тепловых насосов.

Велики резервы экономии энергоресурсов за счет утилизации тепла

вентиляционных выбросов. Использование этого источника экономии в

первую очередь зависит от обеспеченности предприятий соответствующим

оборудованием. Для решения этого вопроса, в частности, предусматривается

организовать производство новых видов теплоутилизационного оборудования

для системы вентиляции промышленных и общественных зданий и

сооружений, включая вращающиеся и пластинчатые утилизаторы с

тепловыми трубами, утилизаторы с промежуточными теплоносителями и др.

Вносятся необходимые изменения в строительные и технологические нормы и

правила по проектированию и строительству промышленных и общественных

зданий и сооружений, что позволит обеспечить широкое применение

теплоутилизационного оборудования в системах вентиляции и отопления.

77

При утилизации теплоты отходящих газов могут происходить нагревание

воздуха или воды и последующая их подача в системы вентиляции и водяного

отопления.

Одним из видов вторичных энергоресурсов на промышленных предприятиях

является вода, ассимилирующая теплоту от технологического оборудования

(в том числе от воздушных компрессоров) и охлаждаемая затем в системах

оборотного водоснабжения, Потребителями низкотемпературной теплоты

могут быть системы вентиляции, воздушного отопления, кондиционирования

воздуха и горячего водоснабжения.

В последнее десятилетие во многих странах мира большое внимание

уделяется созданию и внедрению тепловых насосов. Особая важность этой

проблемы определяется весьма крупными масштабами возможной экономии

энергоресурсов. Тепловые насосы позволяют утилизировать

низкопотенциальную энергию практически любых промышленных и бытовых

тепловых выбросов. При этом сам тепловой насос является полностью или в

значительной степени экологически чистым источником энергии. Наиболее

перспективно внедрение тепловых насосов в пищевой промышленности.

Здесь крупными потребителями тепловой энергии являются, например,

чайные фабрики, где проводится термическая обработка зеленого листа чая

— завяливание и сушка.

Эффективная система введена в строй на одном из сыромаслозаводов

недалеко от Тбилиси. Теплонасосная установка здесь заменяет как

холодильную установку с градирней, так и котельную. Отбираемое от

охлаждения тепло идет на пастеризацию молока.

Еще одно направление — санитарно-курортное хозяйство. В качестве первого

опыта тепловые насосы установлены в популярной здравнице Гагра. Там, как

и на других курортах Черноморского побережья Грузии, котельные на угле и

мазуте из экологических соображений уже давно были заменены

электрокотлами. Но теперь им предстоит уступить место теплонасосным

установкам, потребляющим в три-четыре раза меньше электроэнергии.

В настоящее время разработана программа перевода всей чайной

промышленности Грузии, а также ряда санаториев на теплонасосную систему

теплохладоснабжения. Ее эффективность с точки зрения сбережения

энергоресурсов несомненна. Кроме того, она обладает и другим, чрезвычайно

важным достоинством — полностью исключается тепловое и химическое

загрязнение окружающей среды.

Использование тепла сточных вод систем канализации для теплоснабжения

зданий с помощью тепловых насосов дает возможность экономить природное

топливо и не загрязнять окружающую среду вредными выбросами при

сжигании его в традиционных котельных.

Для отопления и горячего водоснабжения жилых и общественных зданий

применяются тепловые насосы парокомпрессионного типа с использованием

низкопотенциального тепла сточных вод канализации.

Институтом ВНИИОСуголь определены возможные области эффективного

использования тепловых насосов в угольной и горнорудной промышленности,

а также источники получения тепла: компрессорные и вентиляторные

установки, шахтные и сточные воды.

На основании проведенных исследований разработана природоохранная

энергосберегающая технология охлаждения шахтных компрессоров с

утилизацией теплоты оборотной воды с помощью тепловых насосов.

Технология предназначена для охлаждения и утилизации тепла оборотной

воды стационарных шахтных компрессорных установок. Принцип действия

основан на использовании холодильной машины, работающей в режиме

теплового насоса, для охлаждения оборотной воды и передачи

трансформируемого тепла этой воды потребителю. Горячая вода, полученная

78

при утилизации бросового тепла, может быть использована для подпитки

котлов, бытовых нужд, в тепличном хозяйстве, в системе отопления зданий.

Утилизация тепловых выбросов в угольной промышленности страны

представляет собой яркий пример решения средозащитной проблемы,

которое обеспечивает комплексный социально-экономический эффект,

проявляющийся в повышении эффективности общественного производства и

уровня жизни населения. В основе этого решения лежит создание таких

энергосберегающих технологий, устройств и мероприятий, внедрение

которых не требует больших капитальных вложений, а широкое их

использование обеспечивает значительный экономический эффект,

одновременно способствуя снижению экологической напряженности.

ИСПОЛЬЗОВАНИЕ ТВЕРДЫХ ОТХОДОВ И НЕКОНДИЦИОННОГО УГЛЯ В

СЕЛЬСКОМ ХОЗЯЙСТВЕ

Широкие исследования по применению твердых отходов добычи и

обогащения угля в сельском хозяйстве ведутся в нашей стране и за рубежом

много лет. Основными направлениями по использованию твердых отходов

являются непосредственное внесение размолотых углей и твердых отходов в

качестве органических удобрений; использование высокосернистых твердых

отходов в качестве мелиорантов засоленных почв; использование

кальцийсодержащих отходов в качестве мелиорантов кислых почв;

использование твердых отходов и угля с высоким содержанием органического

вещества в качестве сырья для получения гуминовых препаратов и

биоактивных веществ.

Использование твердых отходов включает в себя дробление, затаривание,

доставку, хранение, погрузку и внесение. Как правило, все это

осуществляется с использованием оборудования и машин. Помимо этого, из

размолотых углеотходов приготавливают различные смеси с минеральными

удобрениями, а также компостируют органическими добавками (навоз, торф,

солома). Дозы внесения смесей зависят от содержания в них основных

компонентов и типов почв.

Для мелиорации засоленых почв пригодны твердые углеотходы с высоким

содержанием серы и низкими значениями рН (менее 4). Для этого углеотходы

дробятся и вносятся под глубокую вспашку в дозах, зависимых от степени

солонцеватости.

Для мелиорации кислых почв пригодны отходы с содержанием СаО не менее

20—25%. Этим требованиям соответствуют отходы предприятий ПО

«Ленинградсланец» и «Эстонсланец».

Приготовление гуминовых и биоактивных препаратов осуществляется сухим

смешиванием с активирующими добавками; выделением гуминовых веществ с

помощью щелочей.

Сухое смешивание предполагает добавки минеральных удобрений и активных

штаммов микроорганизмов, способных разлагать углистое органическое

вещество с последующим его превращением в гуминовые кислоты.

Выделение гуминовых кислот с помощью щелочей требует специального

оборудования и значительных энергетических затрат, связанных с

последующей нейтрализацией щелочей, сушкой и гранулированием.

Проведенные исследования показали, что удобрения и мелиоранты,

полученные из отходов угольной промышленности, способны улучшить

плодородие почвы. Их применение значительно увеличивает

микробиологическую деятельность в почвах, способность почвы фиксировать

азот из атмосферы, оказывает стимулирующее действие на растения.

В то же время известно, что добыча угля сопровождается образованием

значительных объемов отходов из некондиционных, окисленных, сажистых,

высокозольных углей, которые в настоящее время не используются и

складируются в отвалы (только на разрезах КАТЭКа более 100000 т/год).

79

Только часть добытого угля обогащается, а свыше 1,5 млн. т отходов

ежегодно не находят применения. Углеотходы, хранящиеся в отвалах и

шламоотстойниках, представляют собой источник загрязнения окружающей

среды (их объем около 10 млн. т).

В КАТЭКнииуголь разработана технология ускоренной биохимической

переработки перечисленных выше углеотходов с различной степенью

метаморфизма. Основой технологии является метод ускоренного

микробиологического разложения угля активированными почвенными

микроорганизмами с минерализацией труднорастворимых органических и

минеральных компонентов угля, которые в дальнейшем становятся

легкодоступными для высших растений, способствуют ускорению

биохимических процессов и могут быть использованы как компоненты для

производства удобрений.

Процесс биоокисления углей и углеотходов наблюдается в естественных

условиях, но происходит крайне медленно. Так, прирост про межуточного

продукта биоокисления гуминовых кислот в течение шести лет составил 10%,

аналогичное увеличение может быть достигнуто по разрабатываемой

технологии. Кроме того, в полученной суспензии содержатся все те элементы,

которые есть в угле и углеотходах (марганец, медь, ванадий, цинк, никель,

молибден и олово), необходимые для нормальной жизнедеятельности

растений.

Конечным продуктом биопереработки является сметанообразная, гомогенная

от темно-коричневой до черного цвета биосуспензия угля, которая хорошо

смывается водой.

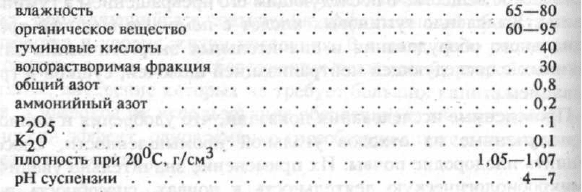

Жидкое органо-минеральное удобрение «Биогум» имеет следующие

качественные показатели, % на сухое вещество:

Учитывая высокое содержание в составе образующейся суспензии гуминовых

кислот (до 60%), являющихся активным биостимулятором роста растений,

допустимо использование таких суспензий в качестве жидкого органо-

минерального удобрения. Были разработаны временные технические условия

ТУ 12-10-4201-06-90 для практического использования его в качестве товара

народного потребления «Биогум».

Преимуществом разрабатываемого способа является то, что достигается

наиболее полное микробиологическое преобразование структуры твердого

топлива, обеспечивается трансформация труднорастворимых органических

компонентов перерабатываемого материала и растворимые формы,

доступные высшим растениям. Это позволяет расширить степень

использования малоценных низкокалорийных топлив в народном хозяйстве.

Основанием для подобных выводов послужили результаты трех лет

испытаний аналогичных продуктов, полученных из углеотходов бородинского

угля в агропромах Красноярского края, Тульской и Тюменской областей,

проведенных на малогумусных сероземах, каштановых и легкоглинистых

почках (на фоне минеральных удобрений и без них). Для контроля брали

почву без удобрений, минеральный фон (NPK — азот, фосфор, калий) и навоз.

По данным испытаний в Красноярском крае отмечено, что при одноразовом

внесении препарата в количестве 5—20 м

3

/га урожайность ячменя

повышается на 23—37 %, причем при поливе (20 м

3

/га) урожай зеленой массы

растений возрастает в два раза по сравнению с внутрипочвенным внесением

ГСС в количестве 60 м

3

/га. Выявлено действие на второй год роста кормовых

80