Монтаж и ремонт горных машин

Подождите немного. Документ загружается.

110

Электромагнитные методы применяются для массового контроля

однотипных деталей, так как не определяют характера возможного скры-

того дефекта в детали. Для случаев, когда необходимо установить форму,

применяют электромагнитный метод в комбинации с другими методами.

Люминесцентная

дефектоскопия позволяет выявлять поверхност-

ные дефекты деталей изготовленных из магнитных и немагнитных мате-

риалов.

Процесс люминесцентной дефектоскопии заключается в следующем:

очищенную и обезжиренную деталь, подлежащую контролю, погружают

на 10-15 минут в ванну с флюоресцирующей жидкостью. В качестве флюо-

ресцирующей жидкости применяют смесь: 0,25 л трансформаторного или

вазелинового масла, 0,5 л керосина, 0,25 л бензина и 0,25 л красителя де-

фектоля зелено-золотистого цвета.

Флюоресцирующая жидкость, обладающая хорошей смачиваемо-

стью, проникает в трещины, раковины или поры и там задерживается. По-

сле удаления остатков жидкости с поверхности детали и просушивания на

нее наносят мелкий сухой порошок силикогеля и выдерживают в течение

5-30 минут. Микропористый порошок силикогеля оседает в трещинах и

вытягивает из них флюоресцирующую жидкость. При облучении ультра-

фиолетовым светом порошок начинает светиться ярким зелено-

желтоватым светом, показывая места расположения трещин.

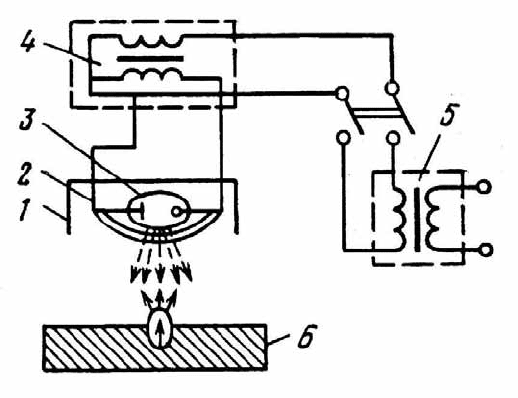

Для люминесцентной дефектоскопии нашли применение дефекто-

скопы ЛД-2, ЛД-3, а также стационарный дефектоскоп ЛДА-3 (рис. 8.8).

Люминесцентные дефектоскопы отличаются высокой производительно-

стью и простотой изготовления. Ими можно выявить трещины толщиной

менее 5 мкм, расположенные в любых направлениях.

Рис. 8.8. Схема люминесцентного дефектоскопа:

1 – рефлектор; 2 – светофильтр; 3 – ртутно-кварцевая лампа; 4 – высоковольт-

ный трансформатор; 5 – силовой трансформатор; 6 – деталь

111

Цветной

метод – наиболее простой и доступный для ремонтных

предприятий различной мощности. На контролируемую обезжиренную

поверхность наносят состав керосина, трансформаторного масла, скипида-

ра и красителя. Этот раствор хорошо проникает во все трещины, имеющие

выход на поверхность. Спустя 5-10 минут раствор смывают и наносят бе-

лую глину, которая впитывает раствор и показывает рисунок трещин.

Цветной метод применяют для выявления трещин не менее 20-30 мкм в

деталях из магнитного и немагнитного материала.

Акустический

метод

диагностики основан на измерении уровней шума

и вибрации, создаваемых машиной. Для оценки уровня шума применяют

шумометры, стетоскопы, вибраторы, спектрометры звуковых частот и др.

Ультразвуковой

метод

дефектоскопии основан на том, что ультра-

звуковые колебания распространяются в металле в виде направленных

пучков и отражаются от дефектного участка детали (трещины, непровары,

раковины и т.п.), нарушающего сплошность детали. Это происходит в ре-

зультате резкого изменения плотности среды и акустического сопротивле-

ния. Этот метод используется для обнаружения дефектов в магнитных и

немагнитных материалах на глубине от нескольких миллиметров до 10

метров.

Ультразвуковая дефектоскопия может осуществляться несколькими

методами.

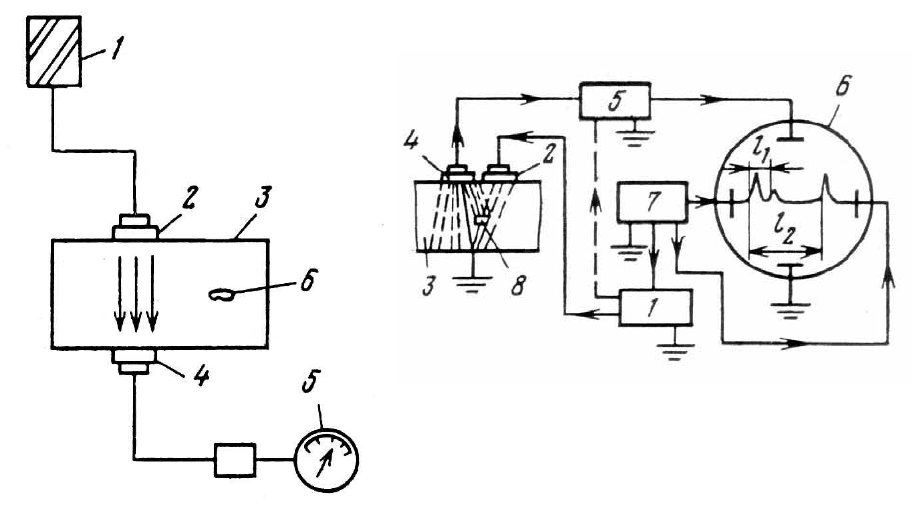

Теневой

метод основан на регистрации волн, прошедших сквозь

контролируемый объект. В дефектоскопе, работающем на этом принципе,

дефект определяется вводом импульса в деталь, установленную между из-

лучателем и приемником (рис. 8.9). При включении ультразвукового гене-

ратора (1) на излучающую пьезоэлектрическую пластину (2) подается пе-

ременная разность потенциалов, и пластинка начинает колебаться. Коле-

бания в виде ультразвуковых волн передается в деталь (3). При обнаруже-

нии дефекта ультразвуковые волны, посланные излучателем, отразятся от

дефектов и не попадут на приемную пьезоэлектрическую пластинку (4). В

результате этого за дефектом образуется звуковая тень, на приемной пла-

стинке не возникнет пьезоэлектрических зарядов и на приборе (5) не буде

показаний. Это указывает на наличие дефекта.

Недостаток этого метода – необходимость доступа к детали с двух

сторон.

Эхо

-

метод основан на регистрации волн, отраженных от дефекта

или поверхности раздела двух сред. В импульсном дефектоскопе (рис.

8.10), работающем на этом принципе, импульсный генератор (1) возбужда-

ет пьезоэлектрический излучатель (2). От него в деталь (3) поступают

ультразвуковые колебания в виде коротких импульсов. При достижении

противоположной стороны детали или встретив на пути дефект (8), им-

пульсы отражаются от них и возвращаются к приемному щупу (4), где вы-

зывают механические колебания. Электрические сигналы появляющиеся в

пьезоэлектрическом щупе, усиливаются усилителем (5). Одновременно с

112

генератором (1) включается генератор развертки (7) на экране трубки (6) и

появляется начальный импульс в виде вертикального пика и при наличии в

детали дефекта отражается от него. Импульс данного сигнала появляется в

виде развертки луча на расстоянии L2 от первого импульса. Расстояние L1

соответствует глубине залегания дефекта, а L2 – толщине детали. В отли-

чие от теневого импульсный метод позволяет обнаружить дефекты только

с одной стороны детали.

Промышленность выпускает ультразвуковые дефектоскопы: УДМ-

1М, УДМ-3 и др. Наибольшее распространение получил дефектоскоп УЗД-

7Н, позволяющий контролировать детали толщиной от 10 мм до 3 м обои-

ми способами.

Рис. 8.9. Схема обнаружения дефекта

в детали теневым ультразвуковым

методом: 1 – ультразвуковой генера-

тор; 2, 4 – пьезоэлектрическая пласти-

на; 3 – деталь; 5 – прибор; 6 – дефект

Рис. 8.10. Схема импульсного дефектоскопа:

1 – импульсный генератор; 2 – пьезоэлектри-

ческий генератор; 3 – деталь; 4 – приемный

щуп; 5 – усилитель; 6 – экран трубки; 7 - гене-

ратор разводки; 8 – дефект

Рентгеновский

метод

дефектоскопии заключается в просвечивании

на пленку или экран контролируемого места рентгеновскими лучами. Ме-

тод основан на том, что различные среды поглощают рентгеновские лучи

по-разному и поэтому на экране или пленке различная разность свечения.

Экран прибора освещен ярче при пересечении лучами пустот, чем сплош-

ность тела. Толщина просвечиваемого тела зависит от величины напряже-

ния. Просвечивание рентгеновскими лучами применяется для контроля ка-

чества сварных швов и литья из легких сплавов. В настоящее время выпус-

каются переносные рентгеновские установки РУП-120-5-1, РУП-200-5-1,

РУП-150-10-1, РУП-20-20-5-, РУП-400-5-1- и др.

113

Скрытые дефекты в деталях обнаруживают также просвечиванием

гамма-лучами. Известны два метода гамма-дефектоскопии: фотографиче-

ский и ионизационный. Первый отличается наглядностью и объективно-

стью результатов, второй имеет преимущества в скорости контроля.

Для гамма-дефектоскопии используются радиоактивные изотопы ко-

бальта-60, тантала-182, цезия-137 и др. Наибольшей проникающей способ-

ностью обладают лучи кобальта-60.

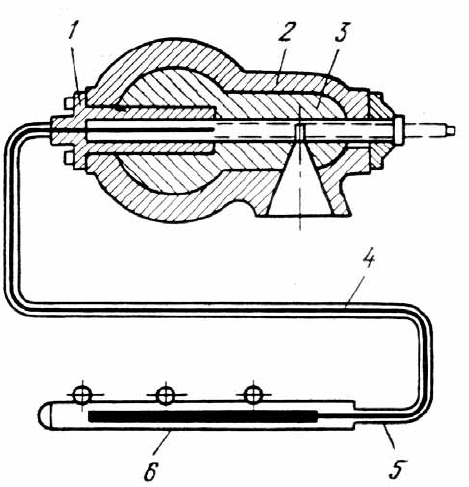

Гамма-дефектоскоп (рис.8. 11) состоит из свинцового контейнера (1)

с препаратом, помещенным в закрытый корпус (2), залитый свинцом (3).

Управление перемещением препарата дистанционное – рукояткой (6) через

канат (4), помещенный в металлическую трубку (5).

Горные машины и оборудование можно диагностировать на пере-

движных установках и на стационарных постах. Так, для крупногабарит-

ного оборудования, а также стационарных машин целесообразно исполь-

зовать передвижные или переносные диагностические приборы. Для кон-

троля ответственных сборочных единиц с небольшим сроком службы же-

лательна установка постоянных диагностических приборов.

Проверку состояния элементов металлоконструкций и сварочных

швов выполняют с помощью ультразвуковых дефектоскопов УЗД-7Н,

ДУК-13 и др.

Состояние тросов резинотросовых лент контролируют с помощью

прибора УКДТ-1. Он позволяет определить место, степень и характер по-

вреждения тросовой основы ленты по всей ее длине.

Принцип действия прибора заклю-

чается в непрерывной магнитной

дефектоскопии тросов ленты по

всему сечению.

Для контроля стальных канатов в

диапазоне 12,5- 47,5 мм исполь-

зуют дефектоскоп стальных кана-

тов МД-8. Он предназначен для ав-

томатического счета числа обор-

ванных внутренних и наружных

проволочек по всей длине каната.

Принцип действия прибора основан

на использовании полей рассеива-

ния, возникающих у оборванных

проволочек при продольном намаг-

ничивании каната.

По конструкции дефекто-

скопические приборы делятся на

механические, электрические,

электронные.

Рис. 8.11. Схема гамма-дефектоскопа:

1 – свинцовый контейнер; 2- корпус; 3 –

свинец; 4 – канат; 5 – трубка; 6 – рукоятка

114

Средства диагностирования включают в себя: устройства, задающие

тестовый режим; датчики; усилители т д. [14; 24; 31; 33; 55].

Вопросы для самоконтроля

1. Дайте определение ремонту ГМиО.

2. Из каких операций состоит капитальный ремонт ГМиО?

3. Какие методы проведения капитального ремонта вы знаете?

4. Какие параметры влияют на выбор капитального метода ремонта?

5. Объясните сущность индивидуального метода ремонта.

6. Что является основанием для капитального ремонта?

7. Каков процесс разборки горных машин при капитальном ремонте?

8. Расскажите о мойке деталей при ремонте горных машин.

9. Назовите жидкости, используемые при мойке горных машин.

10. Дайте определение технической диагностики.

11. Для каких целей детали в процессе дефектоскопии маркируют?

12. Какими способами производят контроль деталей?

13. Какими признаками характеризуется непригодность деталей?

14. Назовите методы технического диагностирования деталей без

разборки машины.

15. Назовите способы технического диагностирования деталей при

разборке машины.

115

Глава 9. ТЕХНОЛОГИЯ РЕМОНТА ОСНОВНЫХ ДЕТАЛЕЙ

ГОРНЫХ МАШИН

При ремонте ГМиО используются три группы деталей: новые, отре-

монтированные и годные без ремонта. Новые детали поставляются завода-

ми-изготовителями или изготавливаются самими ремонтными предпри-

ятиями. Годные детали составляют основную группу деталей при ремонте.

Процентное соотношение заменяемых и ремонтируемых деталей для од-

ной и той же машины определяется техническими возможностями ремонт-

ных предприятий. В общем случае при решении вопроса о замене или вос-

становлении деталей, кроме технических возможностей учитывается и

экономика. Если стоимость восстановленной детали ниже стоимости по-

купной или изготавливаемой детали, то ее целесообразно восстановить. У

многих быстроизнашивающихся деталей в работе участвует только незна-

чительный слой металла, восстановить который в несколько раз дешевле и

быстрее, чем изготовить новую.

Восстанавливают размеры деталей, их геометрическую форму, проч-

ность, твердость. Посадку и т.д. Для этого применяют различные способы

восстановления: механическую обработку, сварку, наплавку, металлиза-

цию напылением и т.д. [8; 10; 16; 17].

Одни и те же дефекты деталей могут быть устранены различными

способами. Так, восстановление деталей, имеющих механический износ,

может производиться изменением первоначальных номинальных размеров

изношенных поверхностей деталей с одновременным получением их пра-

вильной геометрической формы или одновременным получением правиль-

ных геометрических форм и размеров деталей. В первом случае – механи-

ческая обработка, во втором – наплавка, металлизация и др.

Под рациональным понимают такой способ восстановления, который

обеспечивает максимальный срок службы детали и наименьшую стои-

мость восстановления.

9.1. Восстановление деталей механической обработкой

При ремонте механической обработкой снимается поверхностный

слой одной из сопряженных деталей. Такая деталь после ремонта имеет

новый ремонтный размер, меньше номинального. Другая деталь заменяет-

ся или восстанавливается под размер первой обработанной детали. Разме-

ры, получаемые при ремонте деталей, называют ремонтными. Они могут

быть стандартными, т.е. заранее установленными и свободными, не регла-

ментированными. Применение стандартных ремонтных размеров предпо-

лагает наличие готовых деталей с такими же размерами, что позволяет

осуществлять ремонт методом взаимозаменяемости, тем самым, уменьшая

время ремонта. При свободных ремонтных размерах заранее изготовить

деталь окончательных размеров нельзя. Детали можно изготовить в полу-

116

обработанном виде как полуфабрикат, с оставлением припусков на окон-

чательную подгонку по месту. Вопрос о том, какую из сопряженных дета-

лей необходимо заменить, и какую восстановить, решают в каждом кон-

кретном случае, но обычно более дорогую деталь целесообразно восста-

навливать, а более дешевую – заменять. Ремонт восстанавливаемой детали

заключается в снятии части металла, чтобы после механической обработки

получить правильную геометрическую форму без следов износа на рабо-

чей поверхности. При этом следует учитывать, что не удаленные с поверх-

ности детали риски, царапины, микроскопические трещины могут являться

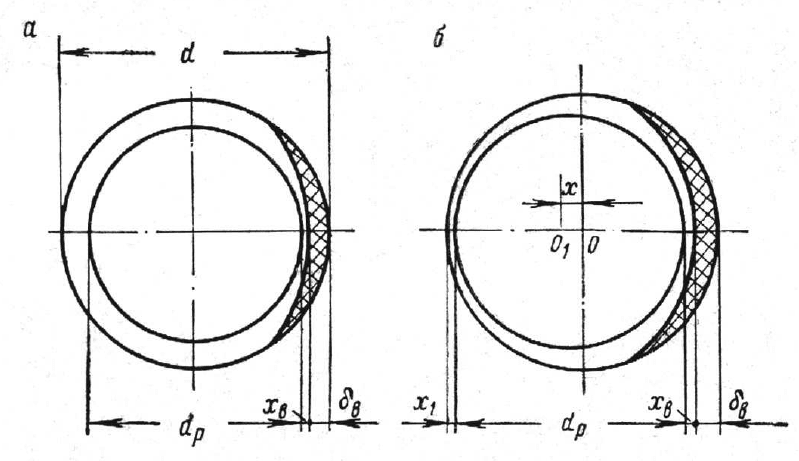

очагами усталостного разрушения детали. На рис. 9.1 представлена схема

обработки вала с односторонним износом.

Рис. 9.1. Размеры и допуски для обработки изношенного вала на ремонтный размер:

а – без смещения центра вала; б – со смещением положения центра вала

Ремонт таким способом можно производить несколько раз, при

этом диаметр вала уменьшается ступенчато до минимально допустимого

по условиям прочности, а диаметр втулки увеличивается. Используемые в

сопряжениях новые детали должны иметь соответствующие ремонтные

размеры.

Типичными видами ремонтных операций являются: расточка, раз-

вертка и шлифовка отверстий под ремонтный размер, при этом диаметр

вала соответственно увеличивается; обточка и шлифовка валов под ре-

монтный размер, в этом случае отверстие по диаметру должно быть соот-

ветственно уменьшено, например, вставкой втулки, компенсирующей уте-

рянный размер; обработкой деталей до и после сварки, наплавки, металли-

зации, хромирования, железнения, склеивания; исправления резьб, шлицев,

канавок и т.д.

Способ ремонтных размеров широко применяется в условиях ре-

монтных предприятий, так как является наиболее дешевым, обеспечивает

117

восстановление сложных и дорогих деталей. Вместе с тем многократное

восстановление деталей таким способом уменьшает их срок службы.

Восстановление деталей при помощи пластических деформаций ос-

новано на способности деталей, изменять форму и размеры за счет пере-

распределения металла. При этом металл в холодном или горячем состоя-

нии с нерабочих участков детали перемещают к изношенным поверхно-

стям. Этим способом можно восстанавливать детали при условии, что пе-

ремещение металла не отразится на ее дальнейшей работе.

При ремонте с помощью пластической деформации производят

правку, ссадку, раздачу, обжатие, обкатку и раскатку роликами, дорнова-

ние и наклеп деталей.

Ремонт сопряжений с помощью добавочных деталей представляет

собой установку в изношенные отверстия специальных вставок в виде

стаканов, переходных втулок, колец, вкладышей и других деталей, из-

нос. Для этого в обработанное отверстие запрессовывают втулку и рас-

тачивают ее до необходимого размера. Этим способом можно восста-

навливать также часть детали. Так, если вал-шестерня имеет неправиль-

ный износ только вала, то шестерню обрезают, растачивают в ней отвер-

стие и запрессовывают в него новый вал. При неисправном износе шли-

цевой части вала ее отрезают и заменяют новой. При непригодной шес-

терне в блоке зубчатых колес ее срезают и заменяют венцом (рис. 9.2. а, б)

[17; 49; 53].

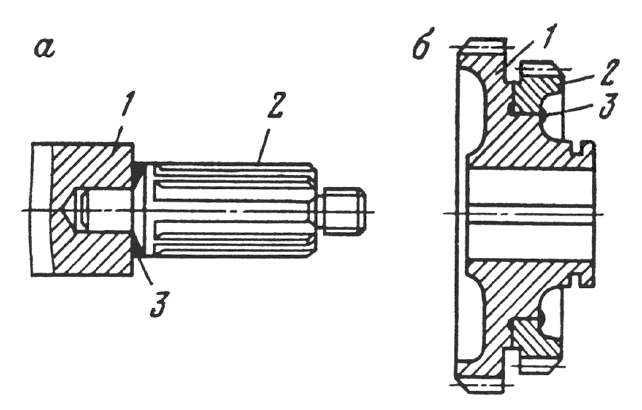

Рис. 9.2. Схемы восстановления добавочными элементами:

а – шлицевой части вала (1 – вал, 2 – шлицевая часть, 3 – сварка);

б – блока зубчатых колес (1 – ступица, 2 – венец, 3 – сварка)

118

9.2. Ремонт деталей сваркой

Сварка является одним из основных технологических процессов при

ремонте и монтаже горного оборудования. Она значительно упрощает и

ускоряет многие работы по ремонту.

При ремонте деталей используется 3 вида сварочных работ: сварка,

наплавка (наварка) и заварка [27; 28].

Сваркой соединяют разрушенные стальные и чугунные детали (рамы,

станины, шкивы, кронштейны и др.). К этому же виду работ относится и

наложение заплат при ремонте крупных машинных частей, резервуаров,

бункеров и др. металлических конструкций.

Наплавлять (наваривать) слой металла, где обнаружится недопусти-

мый износ, чаще всего, приходится в деталях из углеродистых и легиро-

ванных сталей (звездочка, зубья ковшей экскаваторов, гнезда корпусов

комбайнов, щеки дробилок и т.д.). Часто наплавляются шейки и шипы ва-

лов, изношенные зубья на крупных зубчатых колесах, края шкивов, клапа-

ны, кулаки и т.д.

Наплавка также применяется для деталей из чугуна и сплавов цвет-

ных металлов.

При наварке детали, имеющей цементированную или закаленную по-

верхность, ее предварительно отжигают. Нагревание производят до 900° С,

после чего деталь должна медленно остыть. Отжиг уменьшает твердость

стали, сопротивление разрыву и предел прочности, но зато увеличивается

вязкость, что позволяет прочно наварить металл. После наварки и механи-

ческой обработки деталь может быть подвергнута термической обработке

для возвращения ей прежней твердости.

Заварку применяют в тех случаях, когда детали требуется полностью

или частично заварить трещину или заделать отверстие, или другие подоб-

ные дефекты.

При ремонте машин наибольшее распространение получили сле-

дующие виды сварки и наплавки деталей: ручная электродуговая сварка

или наплавка; газовая сварка, наплавка и резка металла; автоматическая

наплавка под слоем флюса; автоматическая вибродуговая наплавка; сварка

и наплавка в среде защитных газов; плазменная наплавка, сварка трением.

Ручная электродуговая сварка и наплавка получили широкое распро-

странение благодаря своей универсальности. Подготовка к сварочным ра-

ботам производится следующим образом: очищают поверхности деталей

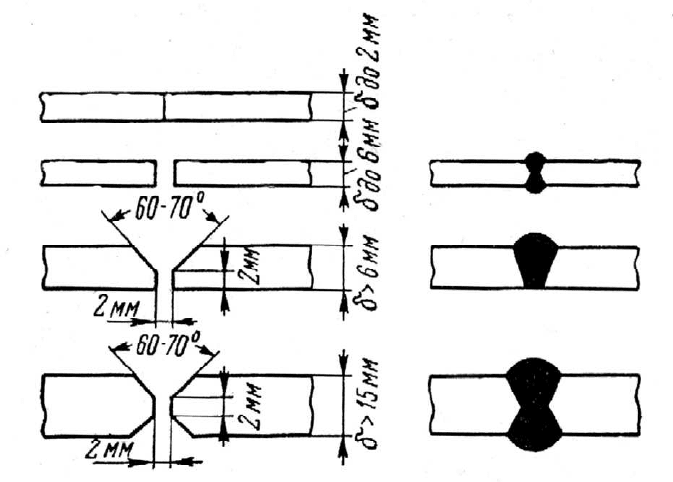

от грязи и ржавчины, краски и смазочных материалов и т.д. При сварке

поломанных деталей делают скосы или фаски той или иной формы в зави-

симости от толщины (δ) свариваемого места детали (рис. 9.3), желательно,

чтобы поверхности скоса не были гладкими, а наоборот, имели ложкооб-

разные впадины с притупленными углами. Если всю деталь пересекает

трещина, то деталь разделяется, выполняются V- или Х-образные фаски в

зависимости от толщины и возможности сварки с двух сторон.

119

Рис. 9.3. Виды кромок подготовленных под сварку

В зависимости от характера трещины, конфигурации материала,

сварку необходимо вести соответствующими электродами. Электроды для

ручной дуговой сварки и наплавки представляют собой металлические

стержни, покрытые специальным составом. Они выпускаются с тонким

(0,2-0,4 мм) и толстым (1-3 мм) покрытием. Электроды с тонким покрытием

имеют обмазку из мела, разведенного жидким (натриевым) стеклом, с тол-

стым покрытием – обмазку из газо- и шлакообразующих, раскисляющих и

связующих компонентов, а также, в ряде случаев, легирующих добавок.

Основной характеристикой каждого типа сварочного электрода явля-

ется временное сопротивление разрыву сварочного соединения.

По видам покрытия электроды разделяют: с кислым покрытием – А,

с основным покрытием – Б, с целлюлозным – Ц, рутиловым – Р, органиче-

ским – О, прочими покрытиями – П.

Наплавку деталей из малоуглеродистой стали, не подвергающейся тер-

мической или химико-термической обработке, можно производить свароч-

ными электродами. Деталей из среднеуглеродистых и легированных сталей,

закаленных, а также малоуглеродистых сталей, но с цементированной по-

верхностью – только специальными наплавочными электродами или твер-

дыми сплавами. Типы наплавочных электродов различаются по химическому

составу. В обозначение типа электрода входят: ЭН (электрод наплавочный),

основные химические элементы в процентах. Если в обозначении электрода

есть буква У, то содержание углерода дано в десятых долях процента, а если

она отсутствует, то сотых долях. Последние цифры указывают твердость

слоя (НRС). Проволоку, применяемую для восстановления деталей, подраз-

деляют на три вида: для сварки, наплавки и изготовления электродов.