Назин В.И. Проектирование механизмов с передачей винт-гайка

Подождите немного. Документ загружается.

23

– осевое усилие F распределяется между витками равномерно;

– угол подъема витков настолько мал, что их можно рассматри-

вать в виде плоских круговых колец.

Витки резьбы испытывают деформацию среза и изгиба по ци-

линдрическому сечению

0

`hd

π

(рис. 2.6) и деформацию смятия по

поверхности

].)d(d[78,0])d(d[

4

2

1

22

1

2

−=−

π

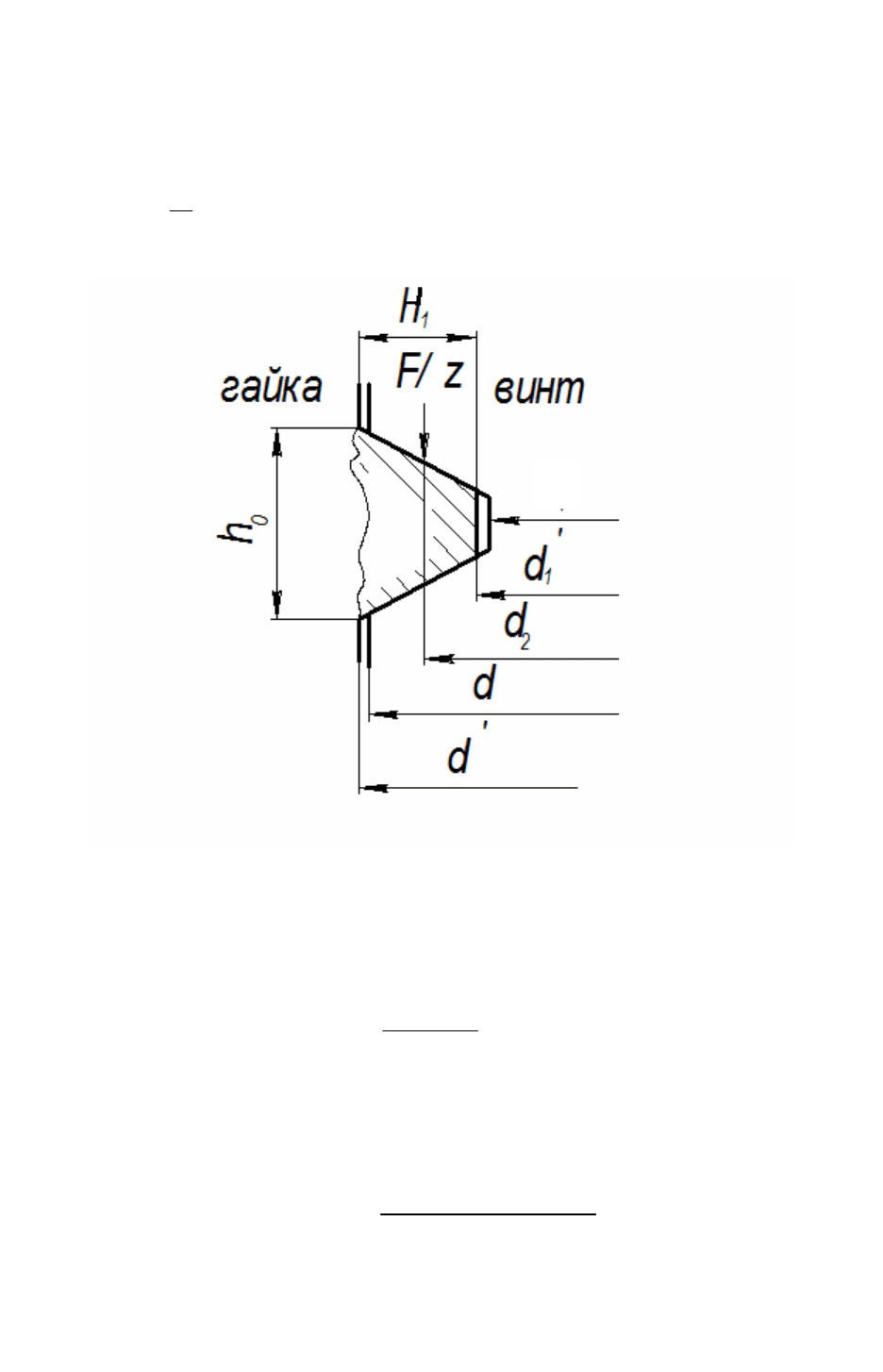

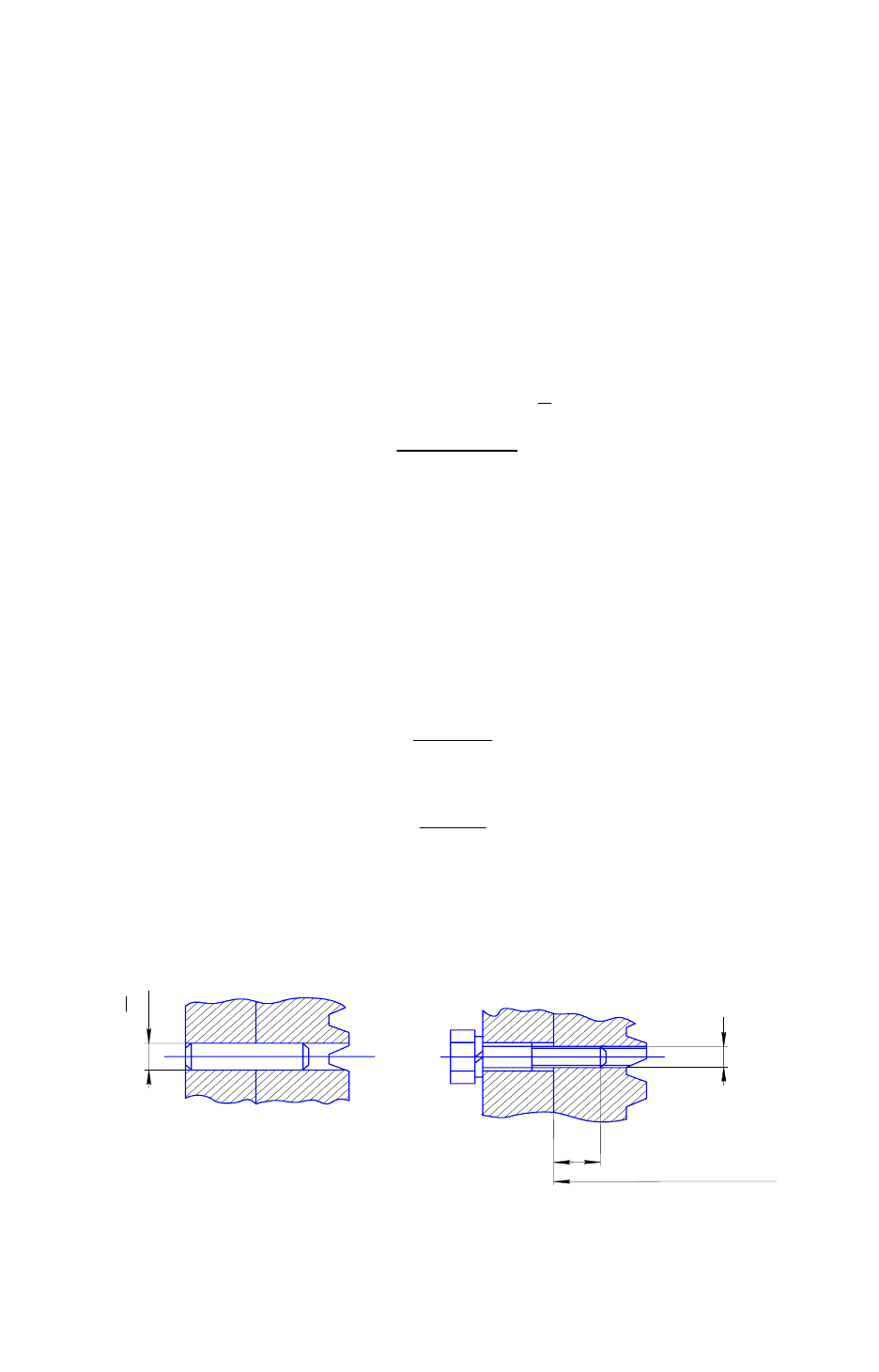

Рис. 2.6. Виток резьбы с размерами

Уравнение прочности витка на срез при нагрузке, приходящейся

на один виток (F/z), имеет вид

][

h`dz

F

ср

0

ср

τ

π

τ

≤=

. (2.10)

Расчетная схема витка гайки на изгиб представляет собой коль-

цевую плиту, заделанную по наружному контуру и несущую равно-

мерно распределенную нагрузку:

))d(d(z

F4

p

2

1

2

′

−

=

π

. (2.11)

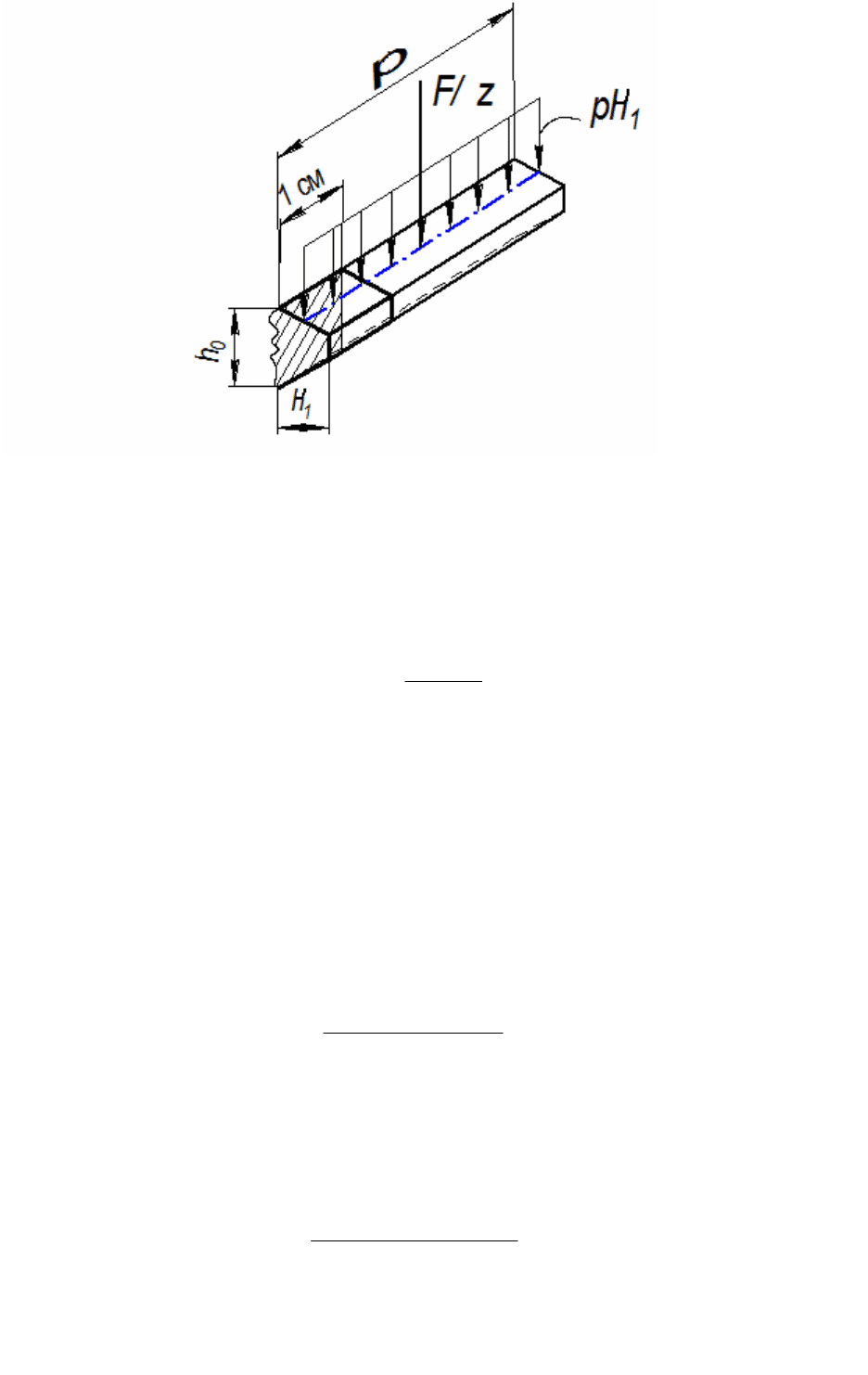

Если же виток можно разрезать и развернуть, то упрощенно его

представляют в виде консольной балки шириной, равной длине ок-

ружности диаметром d' (рис. 2.7).

d

3

24

Рис. 2.7. Схема витка резьбы при расчете на изгиб

Погонно-распределенный изгибающий момент у основания вит-

ка

2

1

pH5,0M ≅

, момент сопротивления витка шириной в 1 см

W

x

= h

0

2

/6.

Прочность витка на изгиб определяют по уравнению

][

h

pH3

И

2

0

2

1

И

σσ

≤=

. (2.12)

Трение в винтовых парах обычно происходит в условиях скудной

смазки. Длительная работа передачи в таких условиях без заедания и

значительного износа возможна лишь при соответствующем подборе

материалов и невысоких удельных давлениях. Опыт показывает, что

при некотором удельном давлении [р] смазка не выдавливается,

удерживается на поверхности трения и винтовая пара обладает дос-

таточной износостойкостью.

Уравнение износостойкости витка по условию невыдавливания

смазки:

]p[

]dd[z

F4

2

1

2

СМ

≤

−

=

π

σ

, (2.13)

где [р] – допускаемое удельное давление, равное 3…7 Н/мм

2

для гай-

ки из безоловянистых бронз, металлокерамики и антифрикционного

чугуна и 7…15 Н/мм

2

для высококачественных оловянистых бронз.

Число витков определяют из уравнения (2.13):

]dd[]p[

F4

z

2

1

2

−

=

π

. (2.14)

Оно должно быть меньше или равно 10. Нежелательно принимать ко-

личество витков менее 5, поскольку при этом ухудшается центровка

винта.

25

Если расчётная высота гайки

z

P

H

=

, окажется менее

d2511

)

,

.

..( , то ее следует назначить в рекомендуемом диапазоне,

причём большей для свободно стоящих домкратов, поскольку в них

гайка должна иногда сопротивляться действию значительного момен-

та от действия внецентренной нагрузки.

При малом количестве витков Z, когда высота гайки H принята

в указанных выше границах в зависимости от диаметра винта, не обя-

зательно нарезать резьбу по всей высоте гайки, можно нарезать нуж-

ное количество витков только у торцов гайки.

После того как число витков найдено, резьбу проверяют на срез

и изгиб по уравнениям (2.10) и (2.12), принимая допускаемые напря-

жения:

[б

и

] = (0,15…0,3)

В

σ

и []0,6[]

ср и

τ

σ

≅

.

Значения

В

σ

для различных бронз можно найти по табл. 2.5.

Таблица 2.5

Материалы, применяющиеся для изготовления

гаек винтовых передач

Материал

ГОСТ

Способ

изготовле-

ния

В

σ

,

Н/мм

2

(МПа)

δ

,

%

Оловянистые бронзы Е = 80000 Н/мм

2

, НВ = 60

БрОФ 10-1 613-79 Отливка в

землю

300 6

БрОЦ 4-3 " То же 250 23

БрОЦСН 3-7-5-1

БрОЦС 3-5-5

"

"

То же

То же

180

180

8

4

Безоловянистые бронзы Е = 120000 Н/мм

2

, НВ = 100

БрАЖН 10-4-4

493-79

Поковка

650

5

БрАЖН 10-4-4

“

Отливка в

кокиль

600

5

БрАЖМц10-3-1

“

Поковка

600

12

БрАЖМц 10-3-1

“

Отливка в

кокиль

500

20

БрАЖ 9-4

БрАЖ 9-4

“

“

Отливка в

кокиль

Отливка в

землю

500

400

10

10

26

Окончание табл. 2.5

Материал

ГОСТ

Способ

изготовле-

ния

В

σ

,

Н/мм

2

(МПа)

δ

,

%

Примечание.

А – алюминий, Ж – железо, Мц – марганец, Ф –

фосфор в шахте,

В

σ

– усредненный предел прочности при растяже-

нии; последняя цифра марки металлокерамики обозначает содержа-

ние графита в процентах.

В диаметральных сечениях гайка работает на кручение и сжатие

(растяжение), поэтому наружный диаметр гайки D можно определить

из уравнения

4

])[dD(kF

22

π

σ

−=

, (2.15)

где k = 1,3 – коэффициент, учитывающий действие касательных на-

пряжений кручения;

][

σ

– допускаемое напряжение сжатия или растяжения,

][][

и

σ

σ

≈

.

Для расчета тела гайки на растяжение (см. рис. 2.5, г) в уравне-

ние (2.15) следует подставлять вместо F величину (1 )

F

hH− .

Латунь Е = 100000 Н/мм

2

, НВ = 80

ЛАЖМц 70-6-3-

1

614-41

Отливка в

землю

520

7

ЛМцЖ 52-4-1

“

То же

450

13

Металлокерамика: железографит НВ = 30…125, бронзографит

НВ = 18…40

ЖГр-3 Спекание

в пресс-

форме и

нарезание

резьбы

300 -

ЖГр-7 300 -

БрОГр10-2

140 -

27

Если толщина стенки гайки по расчету оказывается малой, то

наружный диаметр гайки назначают конструктивно, но не менее

D = d + 4Р, где d – наружный диаметр резьбы. Размер заплечика

∆

(см. рис. 2.5, а, б) можно определить из условия смятия материала

гайки под действием силы F по уравнению

[]

см

DF

π

σ

∆

≅ ,

где

[]2[]

см и

σ

σ

≅

.

Высоту заплечика h (см. рис. 2.5, г) определяют из условия его

изгиба под действием нагрузки F по уравнению (запрессовку и трение

на поверхности гайки не учитывают)

1

2

6

[]

и

F

h

D

πσ

⎛⎞

∆

=

⎜⎟

⎝⎠

.

Иногда гайку в корпусе помимо запрессовки фиксируют с помо-

щью стальных штифтов или винтов (рис. 2.8), которые должны удер-

живать гайку от проворота, предполагая, что трение на ее поверхно-

сти отсутствует. Расчет этих элементов можно выполнить из условия

их среза по сечению штифта диаметром d

0

и смятия боковой поверх-

ности площадью ldA

0

= под действием момента винтовой пары:

][

cp

2

0

ВП

cp

Dd

T8

τ

π

τ

≤=

,

][

мc

0

ВП

мc

Ddl

T2

σσ

≤=

,

где

][

см

σ

– допускаемое напряжение смятия, которое следует при-

нимать по материалу гайки как менее прочному.

а

б

d

0

e

D

d

0

H 7

P 6

Рис. 2.8. Фрагмент конструкции механического крепления

гайки в корпусе

28

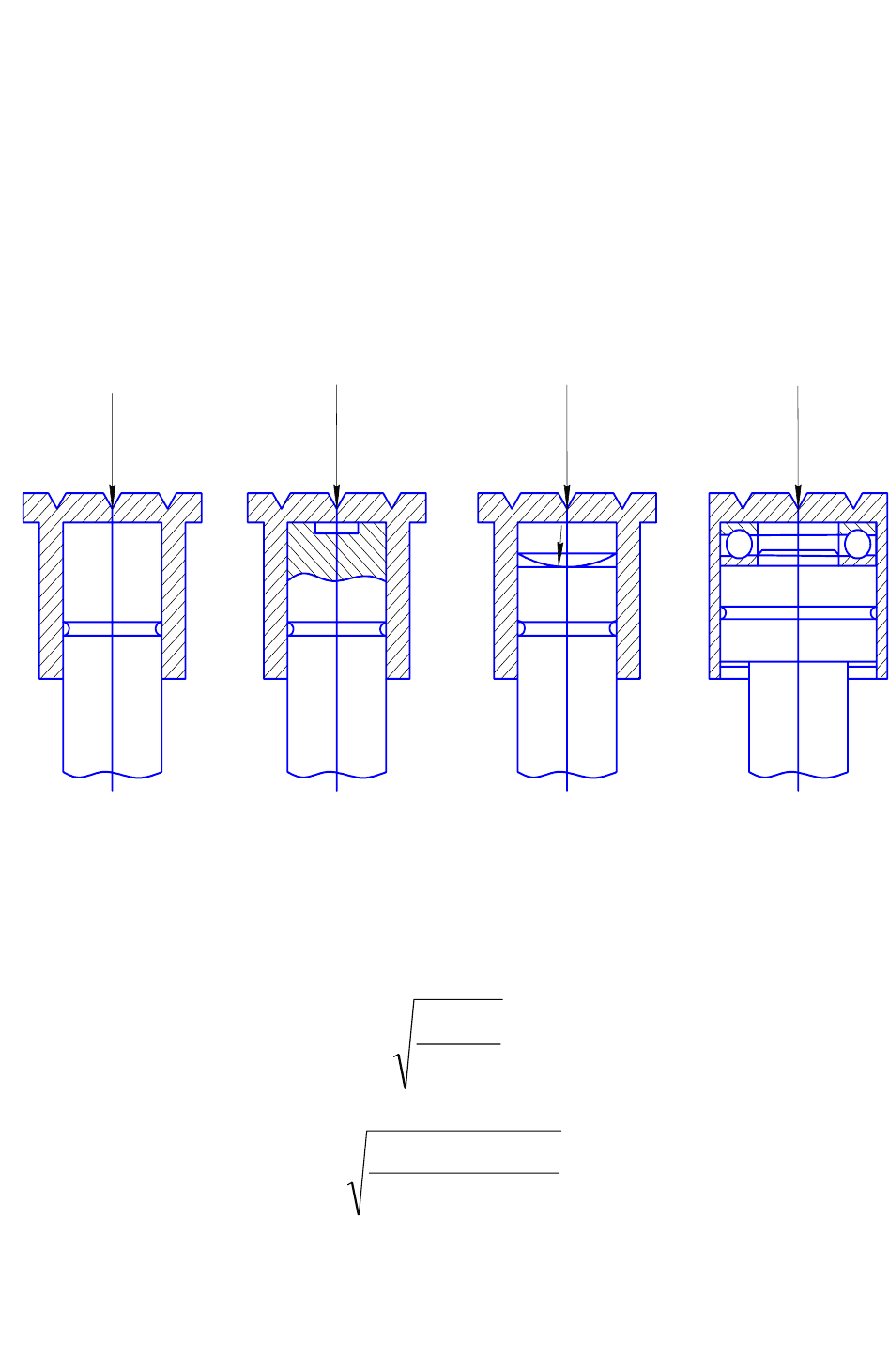

2.4. Расчет пяты трения

Осевую нагрузку вращающийся винт воспринимает посредством

упорного подшипника – пяты. Конструкция пяты может быть пло-

ской (рис. 2.9, а), кольцевой (рис. 2.9, б), сферической (рис. 2.9, в),

в виде упорного или радиально-упорного шарикового подшипника

(рис. 2.9, г).

Диаметр плоской и кольцевой пят определяется из условия не-

выдавливания смазки с поверхности трения, зависящего от уровня

удельного давления F, определяемого опытом и ограничиваемого ве-

личиной [р].

R

F

F

а

б

в

г

F

F

Рис. 2.9. конструктивные варианты пяты трения

Диаметр плоской пяты

π

][p

F4

d =

. (2.16)

Диаметр кольцевой пяты

])[(p1

F4

d

2

απ

−

=

, (2.17)

где

α

= 0,5…0,7 – отношение внутреннего диаметра пяты к внешне-

му.

Допускаемое удельное давление [р] зависит от материала тру-

щейся пары, твердости и относительной скорости. Его значения при-

29

нимаются такими же, как и для витков гайки, по формуле (2.13).

В сферической пяте (один элемент пары плоский) расчетом на

прочность определяется радиус сферы по уравнению Герца:

1

2

3

2

0,388 [ ],

нн

E

F

R

σ

σ

⎛⎞

⎜⎟

⎜⎟

⎝⎠

=< (2.18)

где Е – модуль упругости материала;

R – радиус сферы;

[](30...80)

н

HRC

σ

= – допускаемое напряжение для сталь-

ных высокоуглеродистых или легированных сталей, Н/мм

2

, с твердо-

стью HRC > 45.

Конструктивно сферические пяты обычно выполняются со

стальным сферическим вкладышем (рис. 2.9, в), опирающимся на

плоский торец винта с высокой поверхностной твердостью.

Размеры шариковых подшипников в механизмах с ручным при-

водом определяются из расчета статической грузоподъемности. Рас-

четная грузоподъемность стандартного упорного подшипника опреде-

ляется следующим образом:

C

0

= SF, (2.19)

где S = 1,2…1,5 – коэффициент запаса;

F – осевая нагрузка подшипника, Н;

0

C

– статическая грузоподъемность, Н, по которой в каталогах

шарикоподшипников [5] выбирают требуемый размер упорного под-

шипника.

Расчетная статическая грузоподъемность упорного нестандарт-

ного подшипника определяется по формуле

2

0

5()

ш

CzdnFA

=

=

, (2.21)

где z – количество шариков;

ш

d

– диаметр шарика, мм.

Момент трения в различных конструкциях пят находят по сле-

дующим формулам:

– для плоской пяты

2

d

Ff

3

2

T

TP

=

, (2.23)

где d – диаметр пяты;

– для кольцевой пяты

2

0

2

3

0

3

TP

dd

dd

Ff

3

1

T

−

−

=

, (2.24)

где d и

0

d – наружный и внутренний диаметры пяты соответственно.

30

Для сферической пяты момент трения определяют по формуле

(2.23), в которую вместо

2d

подставляют радиус площадки контакта

a

, вычисляемый по формуле

1

3

2

0,88

F

R

a

E

⎛⎞

=

⎜⎟

⎝⎠

. (2.25)

Коэффициент трения f для стальной пары можно принять рав-

ным 0,2…0,3.

Момент трения в упорном или радиально-упорном шариковом

подшипнике вычисляют по формуле

2

d

fFT

TP

′

=

, (2.26)

где

d

– внутренний диаметр кольца подшипника, мм;

f

′

= 0,001…0,003 – приведенный коэффициент трения.

2.5. Расчет рукояток

В стационарных винтовых передачах вращение винтов (гаек)

осуществляется с помощью электрогидропривода (см. рис. 1.4). В пе-

реносных устройствах наряду с механическим приводом применяется

привод ручной с помощью перекидной рукоятки или рукоятки, запрес-

сованной в тело винта. Последний вариант удобен в подъемниках

большой грузоподъемности, когда рукоятки оказываются длиной бо-

лее метра. В этом случае целесообразно отказаться от перекидной

рукоятки (лучше запрессовать ее в тело винта) и работать с помощью

трубы, подбираемой по месту.

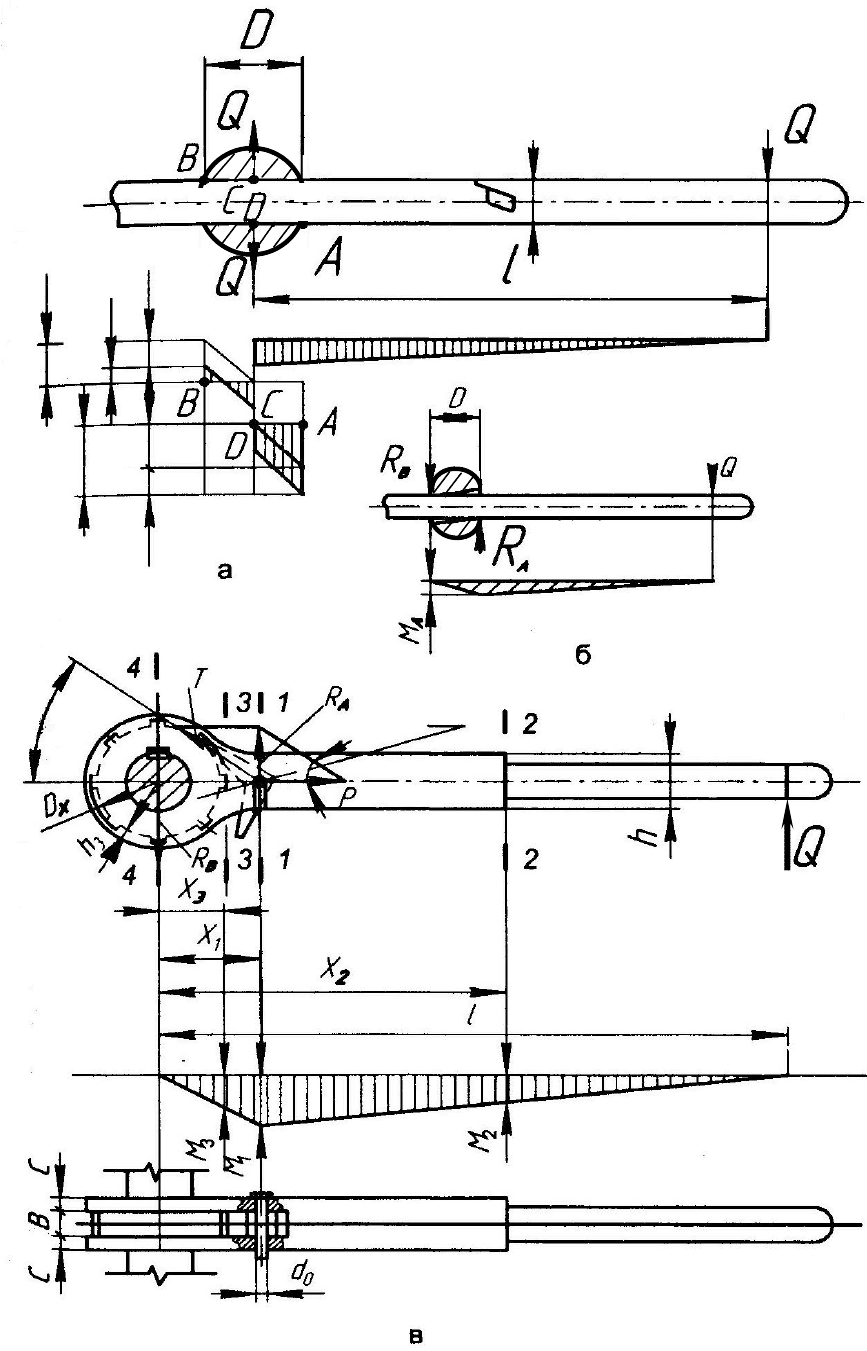

Расчет рукоятки ведется по моменту Т

Р

(см. рис. 2.3).

Сначала рассчитывают нужную длину рукоятки, исходя из уси-

лия рабочего Q = 200…250 Н:

мм100

Q

TT

l

ПВП

+

+

=

.

Затем определяется диаметр рукоятки из расчета ее на изгиб

как консольной балки, условно заделанной по оси винта (рис. 2.10, а):

3

Q0,1[]

p И

Mld

σ

=

= ,

1

3

0,1[ ]

p

И

M

d

σ

⎛⎞

=

⎜⎟

⎝⎠

.

Если же учесть наличие зазора в отверстии, то расчет следует

вести по моменту М

А

(рис. 2.10,б). Допускаемые напряжения не долж-

31

ны превышать

0, 2

T

σ

, поскольку условия работы рукоятки весьма

тяжелые.

Далее проверяются напряжения смятия в отверстии в предпо-

ложении нулевого зазора (рис. 2.10, а). Наибольшие напряжения смя-

тия возникают в точке А и складываются из доли напряжений, обязан-

ных действию момента

М

см

σ

, и доли, обязанной действию приведен-

ной силы

Q

см

σ

, тогда

Q

2

6

Q

() [ ]

р

М

см см см см

М

A

dD

dD

σ

σσ σ

=+= +< . (2.27)

На рис. 2.11 показаны конструкции храповых механизмов ("тре-

щоток"), применяемых в винтовых подъемниках.

Храповое колесо 1 жестко насажено на винт 2 (или гайку, если

она ведущая), а собачка 3, закрепленная на рукоятке, сообщает винту

движение. Собачка выполняется перекидной для реверсирования

движения, удерживаемой в рабочем положении пружиной 5 и скосами

фиксатора 4. Она изготавливается из стали с

твердостью после за-

калки HRC > 45.

Размеры храпового колеса, так же как и других деталей, выби-

раются произвольно. Обычно берут

2;

Х

Dd≅

(0,2...0,25) ;

Х

BD≈

число зубьев

6...12;z =

2;

Х

SDz

π

=

1

0, 75 ;

Х

xD≈

3

(0,6...0,8) / .

Х

hDz=

Собачка в зацеплении помимо пружины удерживается действи-

ем момента

Ne, где N – нормальная сила в зацеплении, е – ее пле-

чо. В храповом механизме рассчитывают зуб колеса на изгиб (услов-

но предполагая силу

N приложенной к его вершине) и смятие. Ось

собачки рассчитывается на изгиб и срез. Рукоятка рассчитывается в

сечении 1–1 на изгиб и растяжение, а в сечении 2–2 – на изгиб.

Кроме того, проверяют прочность соединения винт–храповик,

которое бывает шпоночным, штифтовым или профильным (например,

квадратным). Храповое колесо изготавливается из стали с твердо-

стью HRC > 30.

32

Рис. 2.10. Эпюры моментов и напряжения в различных типах рукояток

α

α

Q

cм

σ

M

cм

σ

)

A(

cм

σ

Q

cм

σ

M

cм

σ

)B(

cм

σ