Огурцов А.П. Паровые турбины ЛМЗ сверхкритических параметров

Подождите немного. Документ загружается.

71

мещения относительно штока. Причем это усилие не может быть

меньше выталкивающей силы штока. Равновесие клапана в этом поло-

жении неустойчиво, и даже малое изменение давления в потоке пара

может вызвать перемещение деталей клапана. В результате исследова-

ний установлено, что клапаны в этом положении имеют продольную

вибрацию с частотой 400-600 Гц, приводящую к повреждению деталей.

Устойчивость клапана в положении разгрузки на нем паровых

сил, а следовательно, и повышение надежности клапана в целом, дос-

тигаются специальными конструктивными мероприятиями, направлен-

ными на перенос координаты, соответствующей разгрузке паровых сил,

в зону 60—70% открытия клапана, где градиент давления пара по вы-

соте клапана мал и, соответственно, мала производная силы по пере-

мещению. В этой зоне силы, действующие со стороны пара на клапан,

соизмеримы с весом деталей, имеющих возможность перемещения от-

носительно штока, и пульсации клапана не возбуждаются.

Регулирующие клапаны непрерывно обеспечивают расход пара в

турбину, соответствующий выработке мощности, необходимой для

поддержания постоянной частоты сети с заданной неравномерностью.

Поскольку мощность, вырабатываемая турбогенератором, изменяется

непрерывно и иногда весьма резко, режимы работы регулирующих

клапанов отличаются большим многообразием. Практически постоян-

ное движение регулирующих клапанов требует особого подхода к об-

работке трущихся поверхностей деталей и подбору материалов тру-

щихся пар.

В настоящее время наиболее простым способом защиты деталей

клапанов от истирания при высоких температурах остается азотирова-

ние. Из опыта эксплуатации известно, что твердость азотированного

слоя применяемых марок сталей в течение длительной выдержки при

500 °С и выше значительно уменьшается вследствие диффузии азота из

поверхностного слоя металла во внутренние слои деталей. Но все же

твердость азотированного слоя металла остается достаточной для пре-

дотвращения износа трением поверхностей штоков и букс клапанов в

узлах без поршневых колен. Опыт ЛМЗ показывает, что упрочнение

поверхностей азотированием недостаточно эффективно в узлах клапа-

нов с поршневыми кольцами. Поверхности, по которым скользят

поршневые кольца, интенсивно изнашиваются и приводят к заклинива-

нию клапана, поломке колен или штока. В таких конструкциях гораздо

эффективнее служат детали с упрочнением поверхности методом хи-

мического никелирования. Азотирование деталей весьма благоприятно

сказывается на повышении предела усталости материала и, особенно на

снижении вредного влияния концентраторов напряжений в местах сту-

пенчатого перехода от большего диаметра стержня к меньшему. Одна-

ко опыт ЛМЗ не подтверждает этого мнения в отношении конструкции

штоков клапанов.

72

Общим требованием ко всем клапанам системы парорас-

пределения является обеспечение плотности при упоре в седло. Однако

требование плотности паровпускных клапанов в настоящее время пре-

терпевает эволюцию. В связи с увеличением единичных мощностей

турбоагрегатов, давления и объемных расходов свежего и вторично

перегретого пара возникли большие трудности в создании приводов

регулирующих и стопорных клапанов абсолютной плотности, при от-

рыве которых от седла требуется преодолеть чрезвычайно большие

паровые усилия. В качестве компромиссного решения появились так

называемые конструктивно неплотные клапаны, допускающие в закры-

том положении некоторый малый пропуск пара в турбину, не приво-

дящий к опасному повышению частоты вращения вала после сброса

номинальной нагрузки с отключением генератора от сети. Независимо

от конструктивных особенностей, группы клапанов автоматических

затворов и регулирующих клапанов ЦВД и ЦСД должны удовлетворять

требованиям «Правил технической эксплуатации электростанций и

сетей», где указано, что в закрытом состоянии стопорных и регули-

рующих клапанов свежего пара и промперегрева и при номинальных

параметрах свежего пара и вакуума в конденсаторе ротор турбины не

должен вращаться. При полном закрытии только стопорных или только

регулирующих клапанов установившаяся частота вращения ротора

турбины при тех же параметрах на входе и выхлопе не должна превы-

шать определенной заводом-изготовителем и составлять не выше 50%

номинального значения.

Требуемая плотность достигается созданием высокого значения

удельного давления между клапаном и седлом по всей теоретической

площади контакта. Давление клапана на седло обеспечивается, как пра-

вило, силой пакета пружин, закрывающего клапан, и сокращением до

минимума площади контакта между седлом и клапаном. При этом кон-

такт седла с клапаном должен происходить по замкнутой окружности

без разрывов и контролируется при сборке краской.

7.2. СХЕМЫ ПАРОРАСПРЕДЕЛЕНИЯ.

Вид схемы парораспределения во многом определяется парамет-

рами пара перед турбиной. Для надежного управления парораспреде-

лительными клапанами необходимо обеспечить на них приемлемые

паровые усилия, в противном случае могут возникнуть нерешаемые

задачи при проектировании системы регулирования.

При сверхкритических параметрах пара естественно стремление

к уменьшению диаметров клапанов, но это приводит к увеличению их

количества, усложнению схемы паропроводов и удорожанию турбо-

установки.

Использование сверхкритических параметров пара привело к

размещению регулирующих клапанов вне корпусов цилиндров турбин

73

с установкой на каждом клапане индивидуального привода. Повыше-

ние параметров пара потребовало увеличения толщины стенок корпу-

сов ЦВД и ЦСД. Выполнение на них приливов для установки регули-

рующих клапанов вызвало бы образование высоких термических на-

пряжений в металле корпусных деталей в переходных режимах. Раз-

мещение регулирующих клапанов вне корпуса турбины приводит к

увеличению объемов пара между клапанами и проточной частью, что

является недостатком таких схем парораспределения, но это компенси-

руется увеличением быстродействия системы регулирования.

Однако применение индивидуального привода для каждого кла-

пана создает возможность гибкого управления при помощи парорас-

пределения тепловым состоянием цилиндров в пуско-остановочных

режимах и при частичных нагрузках турбины.

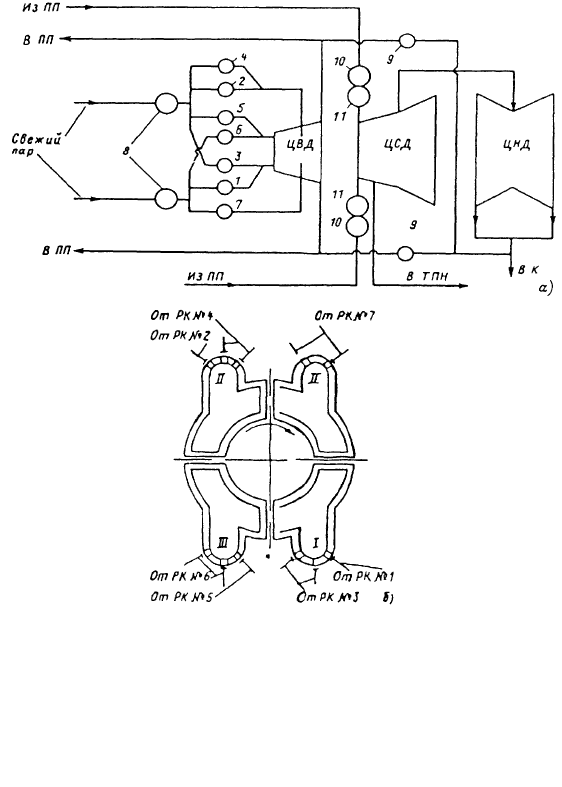

Парораспределение турбин К-300-240. В систему парораспре-

деления турбины К-300-240-1 входят два стопорных клапана и семь

регулирующих клапанов ЦВД; два стопорных, два регулирующих и два

сбросных клапана ЦСД (рис. 7.1,а). Стопорный и регулирующий кла-

паны ЦСД имеют блочное исполнение. Они собраны в сварно-литом

корпусе, который крепится к фланцу корпуса ЦСД шпильками. Два

таких блока крепятся к ЦСД слева и справа. Остальные клапаны распо-

ложены каждый в собственной паровой коробке, без объединения в

блоки. Паровые коробки подвешены к паропроводам и одновременно

заключены в сварные рамы, на которые они опираются. Сварные рамы

расположены на фундаменте так, что имеют подвижность в горизон-

тальной плоскости и не затрудняют компенсацию тепловых деформа-

ций паропроводов.

Стопорные клапаны ЦВД и ЦСД, регулирующие и сбросные

клапаны ЦСД расположены симметрично относительно оси турбины.

Стопорные клапаны ЦВД связаны с регулирующими клапанами

ЦВД 11 трубопроводами. Соединение трубопроводов выполнено так,

что при полном закрытии любого стопорного клапана пар подводится

ко всем семи регулирующим клапанам от второго.

Из семи регулирующих клапанов ЦВД четыре (№ 2, 4, 5 и 6)

расположены слева и три (№ 1, 3, 7)—справа от оси турбины. Клапаны

№ 1, 2 и 5—неразгруженного типа, с посадочным диаметром 75 мм.

Регулирующие клапаны № 3, 4, 6 и 7—разгруженного типа, с посадоч-

ным диаметром 120 мм. Все регулирующие клапаны, кроме клапана

№ 7, работают попарно, осуществляя подвод пара к одной из четырех

групп сопл (рис 7.1.б). Клапан № 7—перегрузочный, при номинальных

параметрах пара он начинает открываться и подводить пар в сегмент

сопл IV при нагрузке турбины выше 300 МВт.

Регулирующие клапаны № 1, 2 и 5 открываются значительно

раньше параллельно работающих с ними клапанов № 3, 4 и 6 и к мо-

менту их отрыва от седла создают за ними достаточно большое проти-

водавление, уменьшая отрывные усилия клапанов диаметром 120 мм и

разгружая их штоки от чрезмерных напряжений. Следует отметить, что

клапаны диаметром 120 мм разгруженного типа установлены в турби-

нах К-300-240-1 после реконструкции машин в результате накоп-

ленного опыта длительной эксплуатации. В первых турбинах этой се-

рии были установлены все семь клапанов неразгруженного типа. Тогда

клапаны диаметром 75 мм полностью выполняли роль разгрузочных

для клапанов диаметром 120 мм.

Рисунок 7.1. Схема парораспределения турбины К-300-240;

а – по цилиндрам турбины; б – по сопловым коробкам ЦВД;

1-7 – регулирующие клапаны ЦВД; 8 – СК ЦВД;

9 – сбросные клапаны; 10 – СК ЦСД; 11 – РК ЦСД.

74

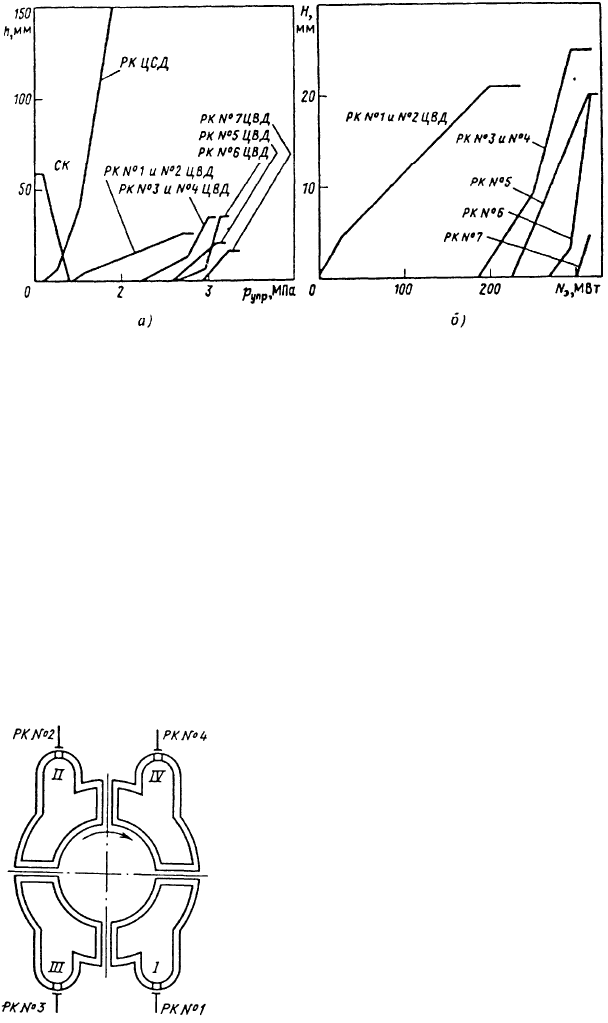

Рисунок 7.2. Статические характеристики системы

парораспределения турбины К-300-240.

Последовательность открытия и закрытия клапанов системы па-

рораспределения на остановленной турбине изображена на рис. 7.2.а.

Зависимость изменения нагрузки турбины от перемещения клапанов

при номинальных параметрах пара показана на рис. 7.2.б. Парораспре-

деление выполнено так, что регулирующие клапаны открываются

группами и моменты начала и конца их открытия взаимно перекрыва-

ются.

При движении МУТ на «прибавить» первыми из регулирующих

клапанов открываются клапаны ЦСД и одновременно начинают дви-

жение на закрытие сбросные клапаны. После закрытия сбросных кла-

панов ЦСД начинают одновременно открываться регулирующие кла-

паны № 1 и № 2 ЦВД и продолжают открываться регулирующие кла-

паны ЦСД. При номинальных параметрах пара регулирующие клапаны

ЦСД встают на верхний упор при нагрузке 30% номинальной.

75

Рисунок 7.3. Подвод пара от

РК к сопловым коробкам ЦВД

турбины К-300-240-3.

76

С 1980 г. ЛМЗ выпускает турбины типа К-300-240-3, которые

отличаются от турбины К-300-240-1 не только в конструкции проточ-

ной части, но и имеют схему парораспределения с четырьмя регулиру-

ющими клапанами ЦВД разгруженного типа с посадочным диаметром

140 мм (рис. 7.3.). Применение четырех клапанов вместо семи сущест-

венно упростило схему парораспределения и стало возможным благо-

даря применению сервомоторов с телескопическим поршнем, обла-

дающих большим подъемным усилием при относительно малом по-

треблении масла. В этой схеме парораспределения при закрытии любо-

го из двух стопорных клапанов, например при плановой проверке за-

щит, отсекается подвод пара в одну из пар сопловых коробок, резко

уменьшаются мощность турбины и температура в ЦВД, а также увели-

чиваются напряжения в рабочих лопатках регулирующей ступени. По-

этому, плановые расхаживания стопорных клапанов ЦВД турбин

К-300-240-3 требуют соответствующей технической подготовки экс-

плуатационного персонала.

Парораспределение турбин К-500-240 и К-800-240. В турбинах

К-500-240-4, К-800-240-3 и К-800-240-5 тоже применяется система па-

рораспределения с четырьмя регулирующими клапанами, причем каж-

дый регулирующий клапан подает пар только в один сегмент сопл ре-

гулирующей ступени. Два регулирующих клапана ЦВД совмещены с

одним стопорным клапаном в блок клапанов, объединенных одним

корпусом.

Блочное выполнение без перемычек после стопорных клапанов

имеет важные преимущества: исчезает вредный объем пара между сто-

порными и регулирующими клапанами, уменьшается жесткость паро-

проводов высокого давления, что позволяет выполнить блоки клапанов

«плавающими», т. е. подвижными в двух направлениях (вдоль и попе-

рек оси паропровода), удается в 1,5—2 раза уменьшить объем пара ме-

жду регулирующими клапанами и ЦВД, уменьшается вероятность от-

каза системы парораспределения, так как отказ в закрытии стопорного

и регулирующего клапанов разноименных блоков (левого и правого) не

приводит к аварии. Вместе с тем при закрытии стопорного клапана во

время испытаний происходит значительное снижение мощности, по-

этому испытания с полным закрытием клапана следует проводить при

нагрузке турбин не выше 80% номинальной, т. е. во время плановых

разгружений турбоагрегата.

Учитывая реальные преимущества блочного выполнения паро-

распределения, заводом снято требование испытания под нагрузкой

стопорных клапанов полным закрытием на таких турбинах.

Одновременно в техническую документацию внесены тре-

бования обеспечения проведения испытаний на возможно большую

часть хода (на 30—40%), для того чтобы проверялась не только под-

вижность штока, но и чаши клапана, т. е. пробный ход сервомотора

77

должен значительно превышать ход разгрузочного клапана. Однако

нельзя полностью исключить возможность недозакрытия клапана, ре-

гулярно испытываемого только на частичное закрытие, поэтому на

турбинах, где имеются перемычки между стопорными клапанами, их

испытания должны производиться в соответствии с действующими

инструкциями.

7.3. КОНСТРУКЦИЯ УЗЛОВ

ПАРОРАСПРЕДЕЛЕНИЯ.

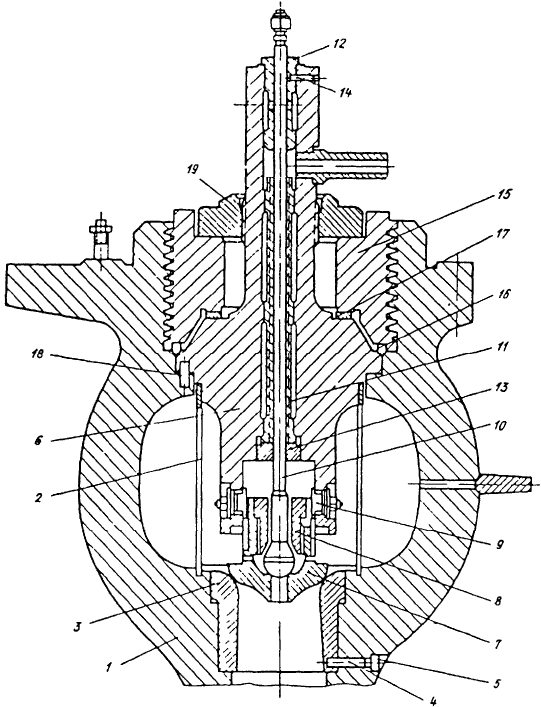

Стопорные клапаны. Два стопорных клапана ЦВД рас-

положены перед турбиной симметрично относительно оси вала. По

конструкции они (но не их корпуса) идентичны и потому взаимозаме-

няемы. В машинном зале клапаны различаются только по месту распо-

ложения—левый и правый. Расчетный диаметр посадки клапана на

седло 200 мм, полный рабочий ход между упорами 70 мм. По типу кон-

структивного исполнения стопорные клапаны—неразгруженные, ино-

гда такие конструкции называют «разгружаемые расходом».

Стопорный клапан (рис. 7.4.) помещается в сварно-литой паро-

вой коробке. Верхние части коробок левого и правого клапанов иден-

тичны, но в целом левая и правая коробки отличаются количеством

патрубков, отводящих от них пар к регулирующим клапанам.

В зависимости от типа котла (двухкорпусного или однокорпус-

ного) паровая коробка может иметь два или один патрубок для подвода

пара к клапану. Если в энергоблок входит двухкорпусный котел, то

подвод пара к каждому СК осуществляется от обоих корпусов котла

двумя паропроводами и паровая коробка клапана соответственно име-

ет, два пароприемных патрубка. В технической документации завода

эта схема носит условное название двухниточной. Если используется

однокорпусный котел, то от него к каждому из двух СК пар подводится

по одному индивидуальному паропроводу. Эта схема называется одно-

ниточной, и коробки СК имеют по одному пароприемному патрубку.

Внутренняя полость паровой коробки образует пароприемную

камеру, внутри которой находятся паровое сито и детали клапана (см.

рис. 7.4.). В нижней части пароприемной камеры находится седло, яв-

ляющееся нижним упором для клапана Седло запрессовывается в рас-

точку коробки с натягом до 0,3 мм и в своей нижней части фиксируется

двумя глухими штифтами, которые закрываются резьбовыми пробка-

ми. Последние стопорятся от самоотвинчивания сваркой (допускается

чеканка). Сверху паровая коробка закрывается крышкой, уплотняется

металлическими прокладками и затягивается специальным крепежом.

Рисунок 7.4. СК ЦВД турбин К-300-240;

1-коробка паровая; 2-сито; 3-седло; 4-штифт седла; 5-пробка; 6-крышка; 7-чаша клапана;

8-втулка упорная; 9-шпонка; 10-шток; 11-букса нижняя; 12-букса верхняя; 13-гайка;

14-штифт буксы; 15-гайка упорная; 16-кольцо уплотнительное; 17-кольцо подкладное;

18-штифт; 19-контр-гайка.

Чаша клапана изготавливается из единой поковки, но по конфи-

гурации состоит из двух существенно различных частей тарелки со

сферическими обводами внизу и цилиндрической направляющей части

вверху, в которую вворачивается по резьбе упорная втулка. Цилиндри-

ческая часть клапана входит в колоколообразную выемку крышки, в

стенках которой закреплены шпонки. Шпонки входят своими головка-

ми в пазы, выполненные на направляющей части клапана, и препятст-

вуют вращению последнего потоком пара.

78

79

В стенках цилиндрической направляющей части клапана, непо-

средственно над тарелкой клапана, выполнены шесть отверстий диа-

метром 12 мм, а в центре клапана одно отверстие диаметром 39 мм,

которое служит седлом для головки штока при закрытии клапана. Сис-

тема этих отверстий при ходе штока от нижнего упора до контакта с

упорной втулкой (на протяжении хода разгрузки) осуществляет пере-

пуск пара из коробки в трубопроводы за клапаном. Если расположен-

ные на этих трубопроводах регулирующие клапаны закрыты и плотны,

то при заполнении паропроводов за стопорным клапаном происходит

разгрузка сил (расходом при перепуске пара), действующих на клапан.

Свободный ход штока между клапаном и втулкой называется ходом

разгрузки и ранен 5 мм.

Шток изготавливается из поковки, имеет диаметр стержня 32

мм, поверхность этою участка штока подвергается азотированию с по-

следующим шлифованием. Нижний участок штока имеет утолщение и

заканчивается сферической головкой. Верхний конец штока, высту-

пающий из крышки, имеет резьбу М 27х1,5 для присоединения приво-

да. Стержень штока охватывается комбинированной буксой, состоящей

из нижней 11 и верхней 12 букс, запрессованных в крышку. Стопоре-

ние нижней буксы от произвольного выпрессовывания осуществляется

гайкой, которая завинчивается в крышку и зачеканивается с торца ме-

таллом крышки от самоотвинчивания. Верхняя букса стопорится

штифтом. Обе буксы имеют гладкую поверхность внутренней расточки

под шток, которая упрочняется азотированием и шлифуется хонами.

Внутренние поверхности букс не имеют канавок лабиринтовых

уплотнений, так как при полностью открытом клапане шток своим бур-

том упирается в гайку. Закрывая щель между штоком и буксой, по ко-

торой возможны утечки пара. Однако трубопроводы отсосов пара не-

обходимы для отвода протечек во время расхаживания стопорных кла-

панов.

В стопорных клапанах первых турбин К-300-240-1 букса штока

была наборной и состояла из восьми втулок с лабиринтовыми канав-

ками, предназначенными для уменьшения протечек пара по штоку. В

местах отсосов протечек пара по штоку между этими втулками уста-

новлены две специальные, имеющие боковые отверстия для отвода

пара. Наружный диаметр втулок выполняется относительно внутренне-

го диаметра расточки отверстия в крышке с зазором 0,01 мм на диа-

метр, что не потребовало их запрессовки на большую глубину, облег-

чая сборку и разборку. Внизу пакет втулок упирался в буртик крышки,

а сверху он поджимался фланцем со шпилечно-резьбовым соединени-

ем. Практика эксплуатации турбин показала низкую надежность на-

борных букс, и завод отказался от их применения.

В стопорном клапане применено бесфланцевое крепление крыш-

ки в паровой коробке. Крышка прижата к паровой коробке упорной

80

гайкой, ввинчивающейся в паровую коробку. В паровой коробке и

упорной гайке нарезана мощная упорная трапецеидальная резьба. Ме-

жду крышкой и упорной гайкой закладываются уплотнительное и под-

кладное кольца. Чтобы при затяжке гайки 15 крышка 6 не проворачи-

валась, она стопориться штифтом 18, который ранее устанавливался

вертикально, но затем был применен горизонтально закладываемый

штифт, что оказалось более технологичным при сборке и мехобработ-

ке. Упорная гайка 15 от самоотвинчивания удерживается контргайкой

19, навинчивающейся на крышку паровой коробки по резьбе М 160х4.

Уплотнительное кольцо выполнено из аустенитной стали. Оно

имеет внутренний и наружный конусы под углами соответственно 61 и

80 градусов. Кольцо закладывается в отвесную выемку, образованную

фасками с углом 60 и 81 градус на смежных буртиках корпуса и крыш-

ки. Уплотнительное кольцо предназначено для заполнения указанной

выемки между корпусом и крышкой под давлением опорной гайки 15.

Чтобы избежать неплотности между корпусом и крышкой вследствие

перекосов уплотнительного кольца, необходимо перед окончательной

затяжкой упорной гайки выполнить пробное завинчивание ее до упора

в уплотнительное кольцо и по краске убедиться, что прилегание сопря-

гаемых торцов упорной гайки и уплотнительного кольца происходит по

замкнутой окружности.

Регулирующие клапаны ЦВД турбины К-300-240-1. Пар в

ЦВД подается через группу регулирующих клапанов, которая состоит

из трех клапанов диаметром 75 мм неразгруженного типа и четырех

клапанов диаметром 120 мм разгруженного типа. Клапаны диаметром

75 мм на схеме парораспределения (см. рис. 7.1.) установлены под но-

мерами 1, 3 и 5, клапаны диаметром 120 мм—под номерами 2, 4, 6 и 7.

На рис 7.5. изображен регулирующий клапан ЦВД диаметром 75

мм неразгруженного типа. Клапан находится в сварно-литой коробке 1,

в которую запрессовано седло 2 с натягом 0,14- 0,18 мм по наружному

диаметру 125 мм. Внизу седло удерживается от выпрессовывания дву-

мя штифтами 3.

Седло является нижним упором чаши клапана 4, который вы-

полнен со штоком диаметром 42,5 мм из одной поковки. Износоустой-

чивость поверхности штока повышается азотированием, после азотиро-

вания поверхность штока шлифуется. Верхний конец штока имеет

резьбу М 42х3 (ранее применялись резьбы М 36х2 и М 42х2) для при-

соединения деталей подвески. Направляющая часть головки клапана

имеет шлицы, входящие в ответные пазы нижней буксы 5, препятст-

вующие вращению клапана потоком пара.

Возвратно-поступательное движение штока направляется раз-

резной буксой, состоящей из нижней 5 и верхней 6 букс, запрессован-

ных в крышку 7.