Сухарев Н.О. Производственный и операционный менеджмент. Конспект лекций

Подождите немного. Документ загружается.

101

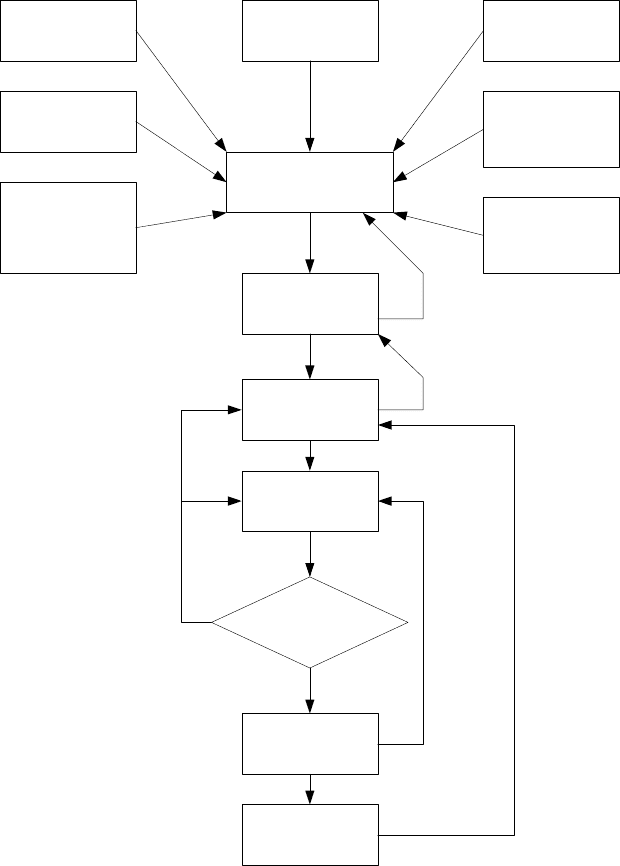

Производственный график. Производственный график определяет, что

должно быть сделано и когда. График должен быть согласован с

производственным планом.

Производственный план представляет собой информацию о типоразмерах

изделий, о нормативной трудоемкости изготовления, или стоимости.

Производственный план формируется на основе методов применяемых при

составлении текущих планов. Такие планы используют множество входных

данных, включая финансовые

планы, потребительский спрос, пропускную

возможность инженерных служб, возможности трудовых ресурсов, колебания

запасов, оценку поставщиков и ряд других сведений. Рис. 10.1 показывает

процесс планирования от производственного плана до исполнения. Каждый

нижний уровень планов должен быть выполним. Если этого нет, то

необходимое регулирование обеспечивает обратная связь. Одно из главных

назначений MRP заключается в его

способности обеспечить точное

выполнение графика в условиях различных ограничений по мощности.

Производственный план устанавливает верхнюю и нижнюю границы для

производственного графика, который находит свое развитие процессе

производственного планирования.

Производственный график показывает, что необходимо сделать для

удовлетворения спроса и выполнения производственного плана, устанавливает,

какие изделия необходимо произвести и когда. Менеджеры должны твердо

придерживаться плана, чтобы выдержать разумную длительность

производственного процесса (особенно при сложном и длительном процессе

производства). Производственный график является развернутым,

последовательно выполняемым производственным расписанием. Например,

месячный план может состоять из дополняющих друг друга недельных или

декадных планов, последовательно выполняющих определенные

производственные задания.

Производственный план-график является основанием для реализации

только производственного

процесса. Его нельзя рассматривать как прогноз

спроса. В нем указываются детали и узлы, которые должны быть произведены.

Производственный график может быть выражен:

– последней (конечной) единицей в производстве с непрерывным

(работающим на склад) процессом;

– заказом покупателя (исполнение по заказу) для компаний с единичным

производством;

– количеством модулей для массового

производства (сборочные единицы

в заделах).

Производственный график для изделий А и S приведен в табл. 10.1.

Спецификации, или ведомости состава изделий. Детали, которые

должны быть произведены, определяются конструкторской спецификацией и

материальной ведомостью, представляющей собой перечень составляющих это

изделие деталей с указанием количества комплектующих и материалов,

необходимых для изготовления изделия. Чертежи и ведомости

состава изделия

102

существуют для целого изделия, такого как карандаш, грузовик или самолет.

Соответственно, для каждой сборочной единицы имеется чертеж, в котором

есть спецификация ее составных элементов. В свою очередь, составные

элементы или сборочные узлы тоже специфицируются вплоть до отдельного

болта, гайки, килограмма краски, буклета инструкций и т.п.

Величина

производственных

запасов

Поставщик

Оценка

поставщиков

Управление

Возврат

инвестируемых

капитальных

средств

Рынок

Потребительский

спрос

Наличие

финансовых

средств

Человеческие

ресурсы

Планирование

потребностей

Инженерная

Конструкторская

документация

Производственный

план

Производственный

график

План потребности

в материалах,

деталях и узлах

Детальный по

объемам план

потребности

Производственный

план изменился?

Производственный

график изменился?

Выполним?

Исполнение плана

по объемам

Исполнение плана

по материалам

План по

объемам

проходит?

Исполнение

соответствует

плану?

Да

Нет

Потребности

изменились?

Объемы

изменились ?

Рис. 10.1. Планирование процесса

103

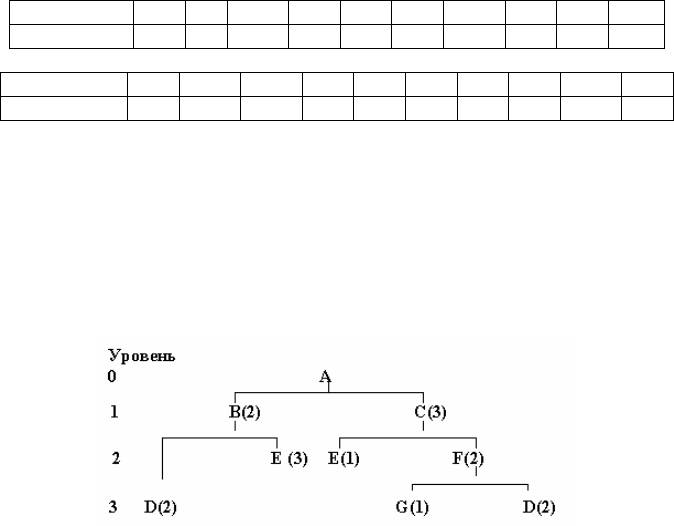

Таблица 10.1. Производственный график

Общая наибольшая потребность изделия А

Неделя 6 7 8 9 10 11 12 13 14

Количество 50 – 100 40 60 – 110 75 –

Общая наибольшая потребность изделия S

Неделя 7 8 9 10 11 12 13 14 15 16

Количество 10 200 150 – – 60 75 – 100 –

В чертежах указываются не только физические размеры, но и специальные

процессы (термообработка, покрытие и др.), а так же материал, из которого

сделана каждая деталь. Материальные ведомости состава изделий не только

определяют потребность, они используются для определения затрат и могут

быть использованы как список деталей и узлов, которые должны быть

выпущены

для производства единицы изделия или непосредственно для

сборки.

Ведомость состава изделий определяют структуру изделия

Рис. 10.2. Структура единицы изделия А

Ведомости модуля. Ведомости состава изделия могут быть использованы

при производстве модулей. Модули не являются конечными продуктами и не

могут быть проданы; они являются компонентами, которые могут быть

произведены отдельно, а затем собраны в изделия различного назначения.

Ведомости состава изделия для таких модулей называются ведомостями

модулей. Ведомости состава изделия иногда составляются как модульные,

потому что графики производства и процесс производства часто больше

контролирует изготовление изделий, организуя процесс относительно

небольшого числа модулей, небольшого количества конечных сборочных

единиц.

Например, фирма может изготавливать 138 000 различных конечных

изделий, но имеет только 40 модулей, которые в различных комбинациях

подбираются, чтобы произвести указанное количество

конечных изделий.

Фирма осуществляет прогноз потребности в изделиях, составляет свой

производственный график и ведомости 40 модулей, а не 138 000 различных

конфигураций конечных изделий. Модули могут быть собраны в необходимых

специфических сочетаниях и представлять конечную сборку изделий.

104

Нижний уровень кодирования. Нижний уровень кодирования единицы в

спецификации материалов, деталей и узлов (ВОМ) необходим, когда

идентичные единицы существуют на различных уровнях в BOM. Нижний

уровень кодирования означает, что единица кодируется самым нижним

уровнем, на котором она используется. Например, единица D в рис. 10.2.

кодируется нижайшим уровнем, на котором она используется. Единица D

могла

бы кодироваться как составная часть В, и тогда бы она кодировалась как

уровень 2. Но поскольку D также является и частью F, а F кодируется уровнем

2, то единица D кодируется уровнем 3. Нижний уровень кодирования как

прием позволяет легко компьютеризировать потребность в конкретной

единице. Когда ВОМ имеет тысячи единиц в своем перечне и когда

потребности часто

пересчитываются, лег кость и быстрота компьютеризации

становятся важными факторами.

Точность учета запасов. Знание того, что находится в запасе, является

результатом хорошего управления запасами, как об этом говорится в главе 9.

Хороший менеджмент в сфере запасов необходимо, чтобы система

планирования потребности в материалах хорошо работала, Если фирма не

достигла хотя бы 99% точности

учета запасов, то можно считать, что

планирование потребности в материалах, деталях и узлах – простая

формальность.

Нарушение сроков закупок. Отслеживание нарушения сроков закупок

существует как контроль организованного процесса закупок в отделе

снабжения и отделе управления запасами. Когда осуществляются заказы, учет

заявок и сроки доставки заказов должны быть доступны для производственного

персонала.

Только на основе хорошо организованной информации о закупках

менеджеры могут разработать хорошие производственные планы и эффективно

пользоваться МRР-системой.

Время изготовления каждого компонента. Служба менеджмента должна

определять, когда нужны изделия. Только после этого можно решить, когда

закупать, изготавливать детали и собирать изделия. Это означает, что

производственный персонал определяет время ожидания

, движения,

очередность, время переналадки и время изготовления каждого компонента.

Будучи сгруппированными вместе, эти времена называются временами

изготовления (табл. 10.2).

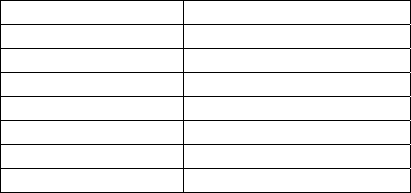

Таблица 10.2. Время изготовления для продукта А

Комплектующие Время изготовления

А Одна неделя

В Две недели

С Одна неделя

D Одна неделя

Е Две недели

F Три недели

G Две недели

105

Если ведомость состава изделия А представлена графически (рис. 10.3) и на

графике проставлены времена изготовления отдельных деталей и узлов (время

нанесено на горизонтальные оси), то мы имеем временную структуру товара —

цикловой график изготовления изделия.

Одна

неделя

Две неделя

Две неделя

Две неделя

Две неделя

Одна

неделя

Одна

неделя

Одна

неделя

Три неделя

D

G

E

E

F

B

A

C

D

Начало изготовления D

Окончание изготовления D и E

и начало изготовления B

1

2

3

4

5

6

7

8

Рис. 10.3. Временная структура товара

(цикловой график изготовления изделия)

10.2. ДОСТОИНСТВА И СТРУКТУРА MRP

В моделях запасов (глава 9) определялось, сколько нужно заказывать и

когда заказывать. Зависимый спрос повышает сложность планирования и

составления расписания расходования запасов (расписания движения заделов),

однако это дает некоторые преимущества:

– увеличение покупательского сервиса и его удовлетворение;

– улучшение

использования оборудования и труда;

– улучшение планирования запасов и расписания их движения;

– более быстрая реакция на рыночные изменения и сдвиги;

– снижение уровня запасов без снижения уровня обслуживания

покупателя.

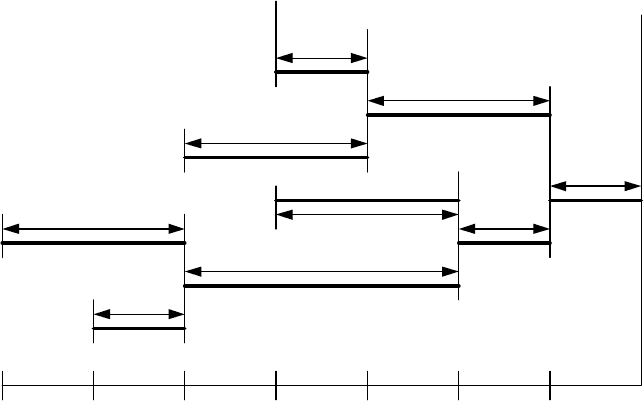

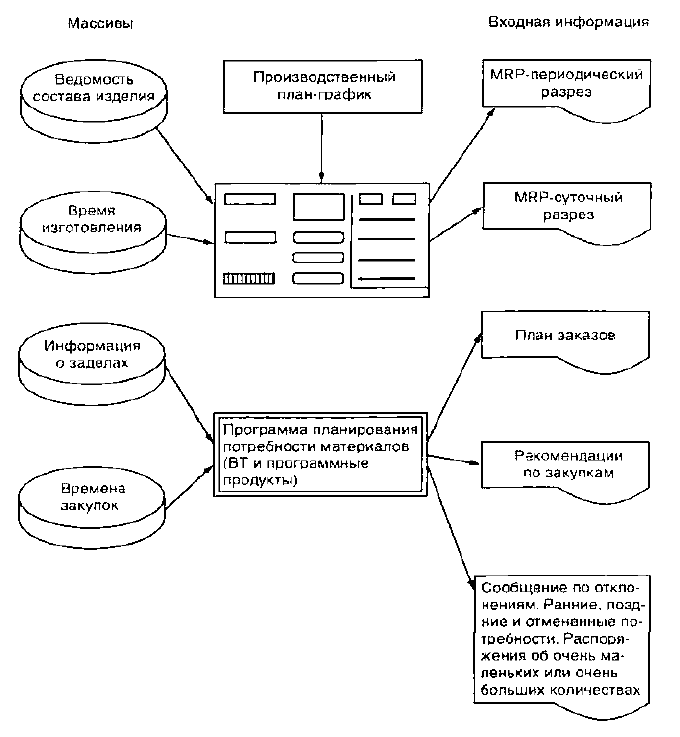

Большинство МRP-систем компьютеризированы, структуры их одинаковы.

График производственного плана, ведомость состава изделия, учет состояния

заделов и закупок и время

изготовления каждого элемента являются

составляющими системы планирования потребности матери алов, деталей и

узлов

106

Следующий шаг — это разработка полного плана потребности

материалов. Под словами «потребность материалов» впредь будем понимать

потребности всех видов составляющих, необходимых для изготовления

изделий. Этот шаг объединяет производственный план-график (см. табл.10.1) и

временной график (см. рис 10.3). Полный план потребности материалов

показывает, когда элемент должен быть заказан у поставщиков, если нет

запаса

под рукой, или когда производство элемента должно быть начато для того,

чтобы окончить изготовление изделия к назначенной дате и удовлетворить

спрос.

При рассмотрении обеспечения полной потребности материалов

предполагалось, что на руках (рабочих местах) нет заделов (запасов). Когда на

рабочем месте имеется запас, производство только необходимой или чистой

потребности позволяет

избежать излишних или сверхнормативных запасов.

При рассмотрении заделов на рабочих местах и складах, необходимо

учитывать, что многие компоненты заделов состоят из сборочных единиц или

деталей. Например, если полная потребность изделий 100 штук и в запасе на

складе готовой продукции находится 20 изделий, то чистая потребность в

изделиях составляет 80 (т. е. 100 - 20). Но каждое изделие

может иметь четыре

одинаковых узла А, одинаковых детали Б, в результате чего потребность в

узлах А падает на 80 (20 изделий на складе Χ 4 узла), а потребность в детали Б

падает на 20 (20 Χ 1).

Для каждого изделия служба менеджмента обязана подготовить график

производства. Составляя расписание производства для каждого отдельного

изделия в общем производственном

плане-графике, в конечном итоге

составляют план чистой потребности материалов, расписание производства

нескольких изделий, входящих в один производственный план-график, и

соответственно единый план потребности материалов для их производства.

10.3. ВОССТАНОВЛЕНИЕ И ТЕКУЩИЕ ИЗМЕНЕНИЯ

План потребности материалов не постоянен. После разработки ведомости

состава изделия и плана потребности материалов появляются изменения в

дизайне, производственных процессах и производственных графиках. Так, если

оценка продолжительности производства была на одну неделю меньше, чем

это должно быть, то эта неделя должна быть добавлена в план потребности

мате риалов. Подобным образом, если улучшения дизайна приводят к

изменениям одного из промежуточных элементов, состоящего из нескольких

деталей и принимающих форму задела

в движении производства, тогда

изменения в ведомости состава изделия и плане потребности материалов

неизбежны.

Аналогично происходят изменения и в системе MRP, когда изменения

вносятся в производственный график. Не касаясь причин появления всех

изменений, модель MRP должна обладать способностью к изменениям, чтобы

отражать их. Следуя этому требованию, можно сказать, что производственное

расписание должно отражать последние изменения в изделии и

производственном процессе. Если расписание после начала производства всех

107

элементов отражает реальное состояние производства, это означает, что

производственное расписание удовлетворительно.

Рис 10.4. Структура системы MRP

Представление изменений в расписание MRP в результате возникших

корректировок является очень громоздким, если их делать вручную, кроме

того, это может привести к появлению ошибок, если план достаточно сложный.

Разработка "вручную" плана потребности в материалах включающего

тысячи и даже сотни деталей, не подходит для использования, во-первых,

требуется большой объем вычислений, и во-вторых, необходимо располагать

огромным количеством данных о состоянии запасов (количестве материалов,

имеющихся наличии заказанных и т.п.) и структуре изделия (как данное

108

изделие изготавливается и сколько единиц каждого материала для этого

требуется). Таким образом, для планирования придется пользоваться

компьютером. MRP-системы стали популярны только потому, что они

компьютеризированы и представляют хороший практический инструмент

планирования. Компьютерные программы содержат те же самые расчеты,

которые мы рассмотрели в этой главе.

Центральным достоинством MRP является способность своевременно

и

точно осуществлять репланирование. Благодаря тому, что случаются

изменения, возникает необходимость вносить изменения в MRP, скажем, раз в

неделю. Эта способность известна под названием восстанавливающее МRР.

Восстанавливающее МRР использует целую программу МRР с представлением

всех вычислений, позволяющих получить новый план чистых потребностей.

Однако некоторые менеджеры заинтересованы в

получении более быстрых и

более часто составляемых сообщений MRP. Текущее МRР охватывает только

те единицы, учет которых требует рекалькуляции. Текущее МRР требует

разработки более развитых компьютерных программ, но с меньшим

процедурным временем. Несмотря на то, что возможность частых пересчетов

МRР представляется привлекательной их характеристикой, многие фирмы

считают, что

они не стали бы реагировать на незначительные изменения, хотя и

осознают важность этого. Наличие этих частых изменений носит название

нервозности системы. Частые изменения могут привести к хаосу в отделах

снабжения и производственных отделах, если такие изменения осуществлять.

Следовательно, если способность к отражению текущих изменений

существует, П/ОМ-персонал стремится понизить «

нервозность» путем оценки

необходимости и воздействия изменений прежде, чем распространять

сообщения о них в другие отделы.

Операционный персонал имеет два дополняющих инструмента, способных

понизить нервозность системы. Первый — это установление временного

барьера. Временной барьер позволяет сегмент производственного графика

обозначить как «не подлежащий репланированию». Таким образом, этот

сегмент производственного графика не подвергается изменениям

в

периодических восстановлениях расписаний. Второй доступный инструмент

есть закрепление. Закрепление имеет дело с ВОМ и означает установление

связи между компонентом и родительской единицей. Прослеживая связь и

продвигаясь вперед и вверх по структуре ВОМ, планировщик может

определять причину возникшей потребности и изменять решения о

необходимости внесения изменений в расписание.

С помощью

МRР менеджеры-операционисты могут реагировать на

динамично меняющийся реальный мир. Однако частота изменений в МRР

фирмы должны опираться на профессиональные суждения. Более того, если

нервозность вызывается законными причинами, то соответствующая реакция

операционного менеджмента может принять форму исследования окружающей

производство среды, а не сглаживания управления производством с помощью

только

возможностей MRP.

109

10.4. ТЕХНИКА ОПРЕДЕЛЕНИЯ РАЗМЕРА ПАРТИИ

Несколько в стороне от нашего рассмотрения MRP находится то, что

известно под названием «партия за партией» и определяет количество

производимых единиц.

В планируемых выпусках рассматриваемых выше произведено то, что

нужно, не больше и не меньше. Целью системы МRР является производство

такого количества, которое необходимо

без хранения на складе и без ожидания

дальнейших заказов. Такая процедура опирается на небольшие объемы, частые

заказы, небольшие уровни заделов по принципу «точно вовремя» и зависимый

спрос. Однако в тех случаях, когда затраты переналадки значительны или когда

менеджер не может применить философию «точно во время» (JIT), «партия за

партией» становится выигрышной

техникой планирования. Как мы видели в

главе 9, имеется альтернативный путь определения размера партии изделий,

деталей и узлов, а именно экономичный размер заказа (EOQ). В

действительности имеется множество путей определения размеров партий.

«Партия за партией» использует объемно-размерную технику, где

производится точно столько продукции сколько требовалось.

Размер экономичного заказа. EOQ

может использоваться в объемно-

размерной технике. Но EOQ более предпочтительно использовать там, где

существует относительно постоянный независимый спрос. В MRP

предполагается зависимый спрос. Однако производственно-операционные

менеджеры должны извлечь из метода его преимущества. В этом случае

формула EOQ усредняет спрос на протяжении рассматриваемого периода.

Последовательное балансирование по отдельным периодам.

Последовательное

балансирование по отдельным периодам представляет более

динамичный подход к выравниванию затрат переналадки и хранения на основе

данных о спросе. Последовательное балансирование по отдельным периодам.

развивает понятие об отдельном экономическом периоде, который измеряется

отношением затрат на переналадку к затратам на хранение.

Вывод по размерно-объемным расчетам. В трех примерах по размерно-

объемным расчетам мы получили следующие величины затрат.

– Партия за партией -$ 700;

– ЕОQ- $ 775;

– Последовательное балансирование по периодам- $ 490.

Окончательный вывод будет следующий: все размеры партий неверны,

поскольку производственная система не в состоянии быстро реагировать на

частые изменения. Такие изменения вносят нервозность в систему.

Обычное использование метода «партия

за партией» должно

рассматриваться как техника, обеспечивающая наиболее экономичные

результаты. «Партия за партией» — это лучший метод. Размер партии может

быть изменен так, как это необходимо в соответствии с множеством различных

ограничений, в том числе определяемых производственными процессами

(например, термические процессы могут потребовать вполне определенных

размеров партий), и партия может быть

определена закупочными договорами

110

(например, погрузочный размер контейнеров химических материалов,

загружаемых в грузовики, требует контейнеров единого размера). Однако

необходимо проявлять осторожность и предварительно тщательно проверять

любое намечаемое изменение размера партии, потому что изменения размеров

партий может нарушить тот минимально необходимый уровень хранимых

запасов, на котором строится вся иерархия в систем MRP. Там, где затраты

на

переналадку значительны и спрос более или менее постоянен,

последовательное балансирование по периодам РРВ или даже ЕОQ-техника

обеспечивают удовлетворительные результаты. Однако правильный размер

партии может быть достигнут только после того, как установлено, что он

базируется на действительном факте.

10.5. ПЛАНИРОВАНИЕ МОЩНОСТИ И ПЛАНИРОВАНИЕ

ПОТРЕБНОСТИ В МАТЕРИАЛАХ (МRР2)

Обратная

связь в планировании потребности материалов.

Планирование потребности материалов с обратной связью — это система MRP,

которая охватывает обратной связью производственное планирование и

систему управления запасами. Cистема МRР с обратной связью обеспечивает

план по мощности, производственный график и даже достаточно удаленное во

времени планирование производства.

Система МRР с обратной

связью позволяет планировщику

перераспределить работу между временными периодами, чтобы сгладить

загрузку или по крайней мере разбросать ее в пределах мощности

Система МRР с обратной связью может затем перерасписать обработку всех

элементов плана, определяющего чистую потребность. Сглаживание загрузки и

минимизации влияния изменений на время длительности обработки включают

соблюдение следующих условий:

1.

Перекрытие исполнения операций, которое основано на передаче

отдельных единиц на следующую операцию, не ожидая окончания обработки

всей партии на предыдущей операции.

2. Размещение партии на обработку на двух различных станках,

выполняющих одну и ту же операцию. Это увеличивает суммарное время

переналадки (добавляется второй станок), но в результате израсходованное

время обработки

уменьшается, поскольку обработку на каждом станке

проходит только часть первоначальной партии.

3. Разукрупнение партии приводит к нарушению установленного порядка

движения партии в соответствии с расписанием обработки по ходу

технологического процесса.

Планирование потребности материалов-2 (МRР2). Планирование

потребности материалов-2 является существенным приложением сверх

составления расписания и управления запасами. При наличии в

фирме системы

МRР информация о запасах может измеряться изменением трудоемкости,

затратами на материалы (в большей степени, чем изменением их количества),

капитальными затратами или фактическими изменениями любых ресурсов,

тогда МRР относят к МRР2, в которой планирование потребности ресурсов