Ахметов А. Технология и оборудование процессов переработки нефти и газа

Подождите немного. Документ загружается.

711

их тепло, газы направляются на доочистку в увлажнитель и электро-

фильтр и выводятся по дымовой трубе в атмосферу. Восстановленный

катализатор удаляют из регенератора через воронку, расположенную

на 1500 мм выше распределительной решетки. Содержание кокса на

регенерированном катализаторе составляет 0,2…0,3 % при кратности

его циркуляции 4…5. Режим работы аппарата обусловливается содер

-

жанием кокса на поверхности катализатора, количеством подаваемого

воздуха и циркулирующего катализатора и др.

Воздух в регенератор поступает из транспортной линии (20 %)

и через распределительные короба (80 %). Количество воздуха долж

-

но быть достаточным для выжигания нужного количества кокса. При

этом необходимо, чтобы кольцевые короба были загружены одинаково

и как можно более равномерно распределяли воздух по сечению слоя

регенерируемого катализатора. С увеличением подачи воздуха повыша

-

ется унос катализатора дымовыми газами и возрастает износ циклонов

и стояков.

Важным показателем работы регенератора является кратность

циркуляции катализатора. Чем она больше, тем меньше температура

в регенераторе. Однако значение ее ограничивается соображениями

экономичности процесса.

Высота кипящего слоя в регенераторе обычно составляет 3…5 м. При

повышении уровня псевдоожиженного катализатора увеличивается его

унос с дымовыми газами, нагрузка циклонных сепараторов и электро

-

фильтра.

На тех установках каталитического крекинга с псевдоожиженным

слоем катализатора, на которых реактор и регенератор размещены один

над другим в общем блоке, катализаторопроводы могут быть внешни

-

ми или установленными внутри блока. В последнем случае отпадает

необходимость в катализаторопроводах с изогнутыми участками, что

очень важно для уменьшения их износа. Если реактор расположен над

регенератором, то транспортирующим агентом для катализатора явля

-

ется сырье; при размещении регенератора над реактором для этой цели

используют воздух.

Пуск, нормальная эксплуатация и остановка реакторных бло

-

ков. После тщательного внутреннего и внешнего осмотра аппаратов,

трубопроводов, дозирующих и питающих устройств, арматуры и т. д.

приступают к постепенному разогреву системы нагретым воздухом.

Воздух поступает в систему под давлением из топки, куда он на

-

гнетается турбовоздуходувкой. Температуру газов на выходе из топки

повышают постепенно, со скоростью примерно 30…40 °С в час. Более

712

форсированное повышение температуры вызывает деформацию аппа-

ратов и трубопроводов, что может нарушить герметичность системы,

особенно в местах сопряжения отдельных деталей. При температуре

200…250 °С открывают задвижки на линиях, ведущих к реактору и ре

-

генератору, и закрывают задвижку на линии сброса в атмосферу. Воздух

поступает в реактор и регенератор в восходящем направлении через

пневмопроводы и воздушные трубопроводы, а выводится через вы

-

хлопные линии на шлемовых трубах (из реактора) и дымовую трубу

(из регенератора).

Одновременно с разогревом аппаратов и трубопроводов в змеевики

регенератора начинают подавать водяной пар из пароперегревателя.

Когда температура в аппаратах достигает 280… 310 °С, начинают

загрузку реактора катализатором из загрузочного бункера. Загрузку

производят при полностью открытых верхних (запасных) клапанах;

регулировку же подачи катализатора осуществляют нижними (рабо

-

чими) клапанами.

При загрузке следят за температурой газов в электрофильтре и не

допускают ее уменьшения ниже 110 °С.

Подачу воздуха во все транспортные линии доводят до нормального

количества, установленного технологической картой. Концентрация ка

-

тализатора в транспортных линиях не должна превышать допустимой;

ее регулируют задвижкой на стояке для перепуска катализатора из бун

-

кера в указанные линии. Одновременно налаживают также нормальную

подачу воздуха в распределительные короба регенератора.

После завершения загрузки на участке от бункера до транспортной

линии регенератора загрузочную линию продувают и начинают пода

-

вать катализатор из бункера в регенератор. Скорость загрузки должна

быть такой, чтобы температура в аппарате не падала ниже 150 °С.

В систему загружают до 40 т катализатора, который нагревают опи

-

санным выше способом до 300…320 °С. Дальнейший равномерный разо

-

грев до 425…450 °С производят за счет тепла от сжигания топлива, пода

-

ваемого ниже слоя катализатора небольшими порциями через каждые

5...10 мин к форсункам в корпусе регенератора. Сжигание топлива —

весьма ответственная операция, поскольку возможно образование

взрывоопасных концентраций паров его в регенераторе. Температуру

на выходе из пароперегревателя доводят до 400…420 °С.

Одновременно с повышением температуры в системе продолжа

-

ют загрузку катализатора до установленной нормы (150...180 т), а за

-

тем налаживают его циркуляцию. Перепуск катализатора из реактора

в регенератор осуществляют при стабильном избыточном давлении

713

в реакторе, равном 0,4...0,5 МПа, что достигается прикрытием задвижки

на шлемовой трубе.

Регулируя работу топливных форсунок, доводят температуру в ре

-

генераторе до 500 °С. Реактор разогревают путем увеличения кратности

циркуляции катализатора. Температуру газов, выходящих из топки под

давлением, постепенно снижают примерно до 200 °С.

Перед началом пуска реакторного блока в течение 30 мин подают

пар в транспортную линию для стабилизации кратности циркуляции

катализатора. Проверяют также систему поступления перегретого пара

в эту линию и в отпарную зону реактора и надежность закрытия задвиж

-

ки на линии подачи воздуха в реактор. Одновременно подготавливают

к пуску нагревательно-фракционирующую часть установки.

При температуре на выходе из печи 380…400 °С начинают пуск сы

-

рья в транспортную линию реактора при одновременном уменьшении

подачи перегретого водяного пара.

Питание форсунок регенератора топливом продолжают до тех. пор,

пока накопившийся на катализаторе кокс не загорится и температура

среды не начнет поддерживаться за счет тепла его сгорания. При этом

температура кипящего слоя в регенераторе должна быть не выше 570 °С

для предотвращения перегрева катализатора из-за полного окисления

окиси углерода.

Общая продолжительность пуска установки составляет 32...48 ч.

В последнее время на нефтепрерабатывающих заводах широкое рас

-

пространение получили лифт-реакторы.

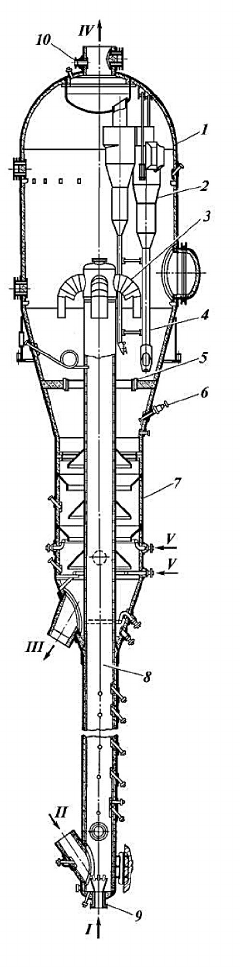

На рис. 6.24 представлена конструкция усовершенствованного ре

-

актора установки каталитического крекинга Г43-107, предназначен

-

ной для переработки вакуумных дистиллятов производительностью

2,0 млн т/год. Реактор представляет собой вертикальный цилиндричес-

кий аппарат переменного сечения. Регенерированный катализатор из

регенератора при температуре 650…700 °С поступает по напорному стоя-

ку в нижнюю часть лифт-реактора, где контактирует с каплями сырья,

образовавшимися при прохождении сопла

9. В результате теплообмена

катализатор частично охлаждается до температуры 500…510 °С, а вы

-

делившееся тепло расходуется на нагрев и испарение сырья. При этом

начинаются реакции каталитического крекинга с отложением кокса на

частицах катализатора. Образовавшийся парогазовый поток транспор

-

тирует катализатор вверх по стволу лифт-реактора.

Внутренний диаметр лифт-реактора и длину реакционной части

определяют исходя из заданной производительности установки по сы

-

рью и условий проведения процесса. Отношение длины реакционной

714

части лифт-реактора к его диаметру обычно

составляет (20…25)/1,0.

Первоначально в верхней части лифт-

реактора были установлены конический

переходник и распределительная решетка,

предназначенная для ввода и равномерного

распределения катализатора в зоне форсиро

-

ванного кипящего слоя. При использовании

более высоких температур крекинга и при

-

менении современных высокоэффективных

катализаторов нежелательно длительное кон

-

тактирование закоксованного катализатора

и продуктов крекинга, так как это способству

-

ет протеканию вторичных реакций крекинга

бензина. Поэтому распределительная решет

-

ка в верхней части лифт-реактора была заме

-

нена на баллистический сепаратор.

Для быстрого отделения катализатора от

нефтепродуктов в верхней части лифт-реак

-

тора установлен баллистический сепаратор

3,

позволяющий исключить нежелательную

излишнюю глубину превращения сырья

и уменьшить время его контакта с катализа

-

тором. Верхняя часть лифт-реактора с балли

-

стическим сепаратором оснащена подвижной

опорой 5.

Пройдя баллистический сепаратор, ка

-

тализатор поступает в десорбер

7, где отпа-

ривается в противотоке с водяным паром.

Десорбер секционирован каскадными пер

-

форированными конусами, препятствующи

-

ми созданию поршневого режима. В нижней

части десорбера установлены кольцевые кол

-

Рис. 6.24. Реактор с пылевидным катализатором

установки Г43-107:

1 — корпус; 2 — двухступенчатые циклоны; 3 — баллистичес-

кий сепаратор; 4 — стояки циклонов; 5 — подвижная опора;

6 — форсунка для шлама; 7 — десорбер; 8 — лифт-реактор;

9 — сопло с многочисленными форсунками; 10 — штуцер

предохранительного клапана. Потоки:

I — сырье; II — регене-

рированный катализатор; III — закоксованный катализатор;

IV — продукты крекинга; V — водяной пар

715

лекторы для ввода водяного пара, в верхней части — форсунки 6 для

ввода шлама, т. е. части остатка из ректификационной колонны, содер

-

жащей унесенный из реактора катализатор.

Для уменьшения уноса катализатора в ректификационную колон

-

ну и снижения количества рециркулирующего шлама в верхней части

реактора устанавливаются одно- или двухступенчатые циклоны

2. На

спускных стояках циклонов используют устройства типа клапан-ми

-

галка. Клапан-мигалка обычно находится в закрытом положении и от

-

крывается только под давлением столба катализатора, скопившегося

в спускном стояке.

Корпус реактора изнутри

футерован слоем жаростойко

-

го торкрет-бетона толщиной

50 мм, а циклоны защищены

эрозионно стойким бетоном

толщиной 20 мм, нанесенным

на панцирную сетку.

В корпусе реактора преду-

смотрены штуцеры для ввода

сырья и катализатора, вывода

продуктов крекинга и закоксо

-

ванного катализатора, установ

-

ки предохранительного клапа

-

на и термопар, а также люк-лаз,

предназначенный для ремонта

и монтажа оборудования, рас

-

положенного внутри аппарата.

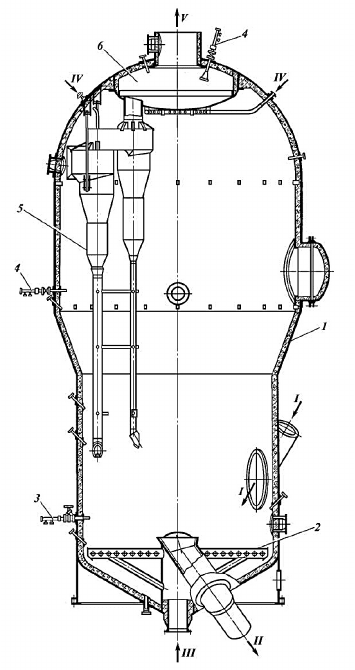

Конструкция регенератора

крекинг-установки приведена

на рис. 6.25.

Основными узлами реге

-

нератора являются корпус

1,

коллектор ввода воздуха

2 для

выжига кокса и поддержания

кипящего слоя во взвешенном

состоянии, топливные фор-

сунки

3 для разогрева катали-

затора при пуске установки,

форсунки для конденсата

4

для предотвращения догорания

Рис. 6.25. Регенератор с пылевидным катализатором:

1 — корпус; 2 — коллектор для ввода воздуха; 3 — топ-

ливная форсунка; 4 — форсунки для конденсата;

5 — двухступенчатые циклоны; 6 — сборная камера.

Потоки:

I — закоксованный катализатор из реакто-

ра; II — регенерированный катализатор; III — воздух;

IV — водяной пар;

V — дымовые газы

716

окиси углерода в двуокись, двухступенчатые циклоны 5, сборная ка-

мера 6 и система ввода водяного пара в циклоны первой ступени и под

днище сборной камеры для предотвращения догорания окиси углерода

в двуокись. В отдельных случаях для съема избыточного тепла и упо

-

рядочения движения потока газовзвеси в зоне регенерации устанавли

-

ваются пароводяные змеевики.

Обычно регенератор — самый крупный аппарат на установке ка

-

талитического крекинга, его объем значительно превышает объем ре

-

актора. Размеры регенератора зависят от его производительности по

сжигаемому коксу (количество кокса, выжигаемого с поверхности за

-

коксованного катализатора за единицу времени) и выбранного техно

-

логического режима процесса регенерации (температура, давление).

Производительность регенератора характеризуется количеством выж

-

женного кокса в единицу времени и определяется как произведение

количества циркулирующего катализатора на разность содержаний

кокса на нем до и после выжига.

Для теплоизоляции и предотвращения абразивного износа корпуса

регенератора со стороны постоянно движущихся значительных масс

катализатора его изнутри покрывают слоем жаростойкого торкрет-бе

-

тона толщиной 150…200 мм, нанесенного на панцирную сетку. При

-

менение торкрет-бетона позволяет снизить температуру и толщину

стенки корпуса регенератора. Быстрое отделение катализатора от паров

нефтепродуктов на выходе из лифт-реактора стало необходимым усло

-

вием современных высокотемпературных установок каталитического

крекинга, работающих при температурах свыше 525 °С.

Для оптимального отделения катализатора от нефтепродуктов

в лифт-реакторе необходимо во избежание повторного крекинга бензи

-

на предотвратить каталитический крекинг в разбавленной фазе после

лифт-реактора и, сокращая время пребывания паров на участке между

выходом из лифт-реактора и зоной резкого охлаждения, в главной

ректификационной колонне свести к минимуму термический крекинг.

Кроме того, система отделения катализатора от нефтепродуктов должна

обладать операционной гибкостью и не требовать повышенного внима

-

ния со стороны оператора, сводить к минимуму коксование в трубопро

-

водах и уменьшать потери катализатора в ректификационной колонне.

Наиболее полно всем этим требованиям отвечает концевое устройство

лифт-реактора в виде циклонов с замкнутым потоком.

Система впрыскивания сырья оказывает решающее влияние на вы

-

ходы продуктов установок каталитического крекинга. В идеале реакции

крекинга должны протекать в паровой фазе на поверхности твердого

717

катализатора. Быстрое и равномерное смешение сырья и катализатора

обеспечивает более полное испарение нефтепродуктов и лучший их

контакт с катализатором на протяжении короткого времени их пре

-

бывания в лифт-реакторе.

6.8.2. Реакторы каталитического алкилирования

К аппаратам политропического типа относятся реакторы, выпол

-

ненные в виде кожухотрубчатых теплообменных аппаратов, у которых

обычно трубное пространство заполнено гранулированным катализа

-

тором и является, таким образом, реакционным объемом, а через меж

-

трубное пространство пропускается агент, осуществляющий тепло

-

обмен через поверхность трубок. Такое конструктивное оформление

реактора позволяет иметь развитую поверхность теплообмена и не

-

большую толщину слоя катализатора, а следовательно, сравнительно

небольшое различие температур. Последнее обстоятельство является

особенно важным для реакций, которые эффективно протекают только

в узких температурных пределах.

В аппаратах, где реакции экзотермические и температурный режим

относительно невысок, отвод тепла зачастую осуществляют водой, ис

-

паряющейся в межтрубном пространстве. Использование испаряющей

-

ся воды в качестве теплоагента позволяет иметь заданную температуру

в любой части теплообменной поверхности, изменяя давление испа

-

ряющейся воды, можно регулировать температурный режим процес

-

са. При изменении давления в межтрубном пространстве изменяется

температура кипения воды, разность температур между теплообмени

-

вающимися средами, а следовательно, и теплосъем.

К реакторам политропического типа относятся также аппараты,

конструктивно оформленные по аналогии с теплообменниками типа

«труба в трубе»: во внутренней трубе размещается катализатор, а через

кольцевое пространство пропускается теплоагент.

Для осуществления химической реакции в изотермических усло

-

виях необходимо обеспечить интенсивное перемешивание и высоко

-

эффективный теплообмен в аппарате. В реакторах для таких процессов

обычно используют псевдоожиженные слои катализатора или тепло

-

носителя, применяют различные смесительные устройства (мешалки)

и т. п.

В качестве примера реактора с изотермическими условиями рассмот-

рим аппараты, применяемые для процесса алкилирования изобутана бу

-

тиленами с целью получения высокооктанового компонента бензина –

алкилата (изооктана).

718

Реакция в аппарате осуществляется в жидкой фазе при температуре

5…10 °С с использованием в качестве катализатора 95…98%-й серной

кислоты. Концентрация кислоты в реакционной смеси в зоне реакции

составляет около 50 % об. при расходе катализатора, равном 10…15 %

массы продуктов алкилирования. С понижением ее концентрации кис

-

лота срабатывается вследствие поглощения ею некоторых органических

соединений и воды, растворенной в исходном сырье. Для подавления

реакции полимеризации бутиленов в зоне реакции обеспечивается зна

-

чительный избыток циркулирующего изобутана.

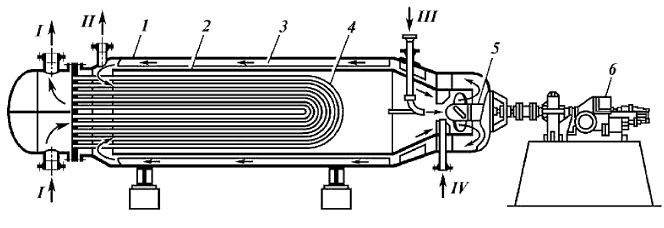

На рис. 6.26 изображен горизонтальный реактор (контактор) сер

-

нокислотного алкилирования. Исходное сырье и кислота подаются

в зону наиболее интенсивного смешения на вход пропеллерной мешал

-

ки

5. Далее смесь сырья и кислоты поступает в кольцевое пространство

между корпусом

1 и циркуляционной трубой 2, циркулируя по зам-

кнутому контуру в трубчатом пучке, как это показано стрелками на

рисунке. Для отвода тепла, выделяющегося при экзотермической реак

-

ции, внутри циркуляционной трубы размещается развитая поверхность

теплообмена с U-образными теплообменными трубками

4. Охлажда-

ющим агентом являются освобожденные от кислоты испаряющиеся

продукты реакции. Подобные контакторы выполняются также и в виде

вертикальных аппаратов с теплообменной поверхностью, выполненной

из двойных трубок (свечи Фильда). Хладагентом в этом случае служит

испаряющийся аммиак или пропан.

Рис. 6.26. Горизонтальный реактор алкилирования с турбосмесителем:

1 — корпус; 2 — циркуляционная труба; 3 — отражательные перегородки; 4 —трубчатый пучок;

5 — пропеллерная мешалка; 6 — привод. Потоки: I — хладагент; II — продукты реакции; III — кис

-

лота; IV — сырье

719

Глава 7

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ И ТЕХНОЛОГИЯ КАТАЛИТИЧЕСКИХ

ГОМОЛИТИЧЕСКИХ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ

В нефтепереработке из каталитических гемолитических (окисли-

тельно-восстановительных) процессов промышленное применение

получили следующие:

1) паровая конверсия углеводородов с получением водорода;

2) окислительная конверсия сероводорода в элементную серу (процесс

Клауса);

3) окислительная демеркаптанизация сжиженных газов и бензино-ке

-

росиновых фракций;

4) гидрирование-дегидрирование нефтяных фракций.

Ниже будут изложены теоретические основы и технология лишь

первых трех из перечисленных выше каталитических процессов. Про

-

цессы гидрирования-дегидрирования, осуществляемые в среде водо

-

рода и относящиеся по этому признаку, а также по специфичности

катализа к гидрогенизационным процессам, будут рассмотрены в сле

-

дующей главе.

7.1. Теоретические основы и технология процессов

паровой каталитической конверсии углеводородов

При углубленной или глубокой переработке сернистых и особенно

высокосернистых нефтей того количества водорода, которое произво

-

дят на установках каталитического риформинга, обычно не хватает для

обеспечения потребности в нем гидрогенизационных процессов НПЗ.

Естественно, требуемый баланс по водороду может быть обеспечен

лишь при включении в состав таких НПЗ специальных процессов по

производству дополнительного водорода. Среди альтернативных мето

-

дов (физических, электрохимических и химических) паровая катали

-

тическая конверсия (ПКК) углеводородов является в настоящее время

в мировой нефтепереработке и нефтехимии наиболее распространен

-

ным промышленным процессом получения водорода. В качестве сырья

в процессах ПКК преимущественно используются природные и завод-

ские газы, а также прямогонные бензины.

Конверсия углеводородного сырья C

n

H

m

водяным паром протекает

по следующим уравнениям:

720

C

n

H

m

+ nH

2

O nCO + (n + 0,5m)H

2

– Q

1

, (7.1)

СО + Н

2

О СО

2

+ Н

2

+ 42,4 кДж/моль, (7.2)

где n и m — число атомов соответственно углерода и водорода в моле

-

куле углеводорода.

Естественно, что выход водорода будет тем больше, чем выше со

-

держание его в молекуле углеводородного сырья. С этой точки зрения

наиболее благоприятное сырье — метан, в молекуле которого содержит

-

ся 25 % мас. водорода. Источником метана являются природные газы

с концентрацией 94…99 % об. СН

4

. Для производства водорода выгодно

также использовать дешевые сухие газы нефтепереработки.

Теоретические основы процесса ПКК углеводородов.

Реакция (7.1) является сильно эндотермической (при конверсии ме

-

тана

Q

1

= 206,7 кДж/моль) и, следовательно, термодинамически высоко-

температурной. Вторая стадия процесса ПКК углеводородов (7.2) про

-

текает с выделением тепла и термодинамически для нее более благопри

-

ятны низкие температуры. Поэтому на практике процессы ПКК прово

-

дят в две ступени при оптимальной для каждой из стадий температуре.

Давление оказывает отрицательное влияние на равновесие основной

реакции конверсии метана, и поэтому требуется более высокая тем

-

пература для достижения одинаковой степени превращения углево

-

дородного сырья. Тем не менее предпочитают проводить процесс под

повышенным давлением, поскольку полученный водород используется

затем в гидрогенизационных процессах, проводимых под давлением.

При этом снижаются затраты на компримирование газа и, кроме того,

повышается производительность установки.

Помимо температуры и давления, на равновесие реакций (7.1)

и (7.2) существенное влияние оказывает мольное отношение водяной

пар (т. е. окислитель) : углерод сырья (

δ

Н

2

О

). Очевидно, что при увеличе-

нии отношения

δ

Н

2

О

сверх стехиометрического равновесия концентрация

метана в газах конверсии будет снижаться. Установлено, что в продуктах

паровой конверсии углеводородного сырья при температуре выше 600 °С

отсутствуют гомологи метана. Это обусловливается тем, что метан яв

-

ляется наиболее термостойким углеводородом по сравнению с его го

-

мологами. Поэтому равновесный состав продуктов паровой конверсии

углеводородов при температуре свыше 600 °С обычно рассчитывают по

константе равновесия реакций

СH

4

+ H

2

O CO+ 3H

2

и

СО +Н

2

О СО

2

+ Н

2