Лекции по курсу - Технология и автоматизация производства электронной аппаратуры

Подождите немного. Документ загружается.

271

Вследствие большого разброса параметров соединяемых материалов (толщины

выводов ИМС и контактных площадок, покрытий) в процессе пайки сильно меня-

ется сопротивление нагрузки. Кроме того, с увеличением нагрева деталей растет

электросопротивление в зоне контакта. Поэтому для нагрева при пайке парал-

лельными электродами используют регулируемый источник с цепями обратной

связи, обеспечивающий стабилизацию напряжения на

электродах: U

Э

=I

п

R=const.

В 80-х г.г. способ пайки параллельными электродами возродился на новой

технической основе. Были разработаны источники тока повышенной частоты (до

1 кГц), которые обеспечивают подачу импульсного тока пачками импульсов, ста-

билизированных по напряжению, длительностью 5÷50 мс. Это позволило стаби-

лизировать температуру в зоне соединения, а также за счет возникновения вибра-

ций

и течений в расплавленном припое под действием электродинамических сил

дополнительно активировать процесс смачивания выводов ИМС припоем.

Важным преимуществом данного способа является возможность вести актив-

ный контроль качества соединений по силе тока, что делает этот способ более

экономичным и производительным по сравнению со способами, при которых ис-

пользуется визуальный контроль.

Способ пайки параллельными электродами реализован в автомате с программ-

ным управлением «Поиск» для ИМС в корпусе 401.14-1. Автомат состоит из ко-

ординатного стола, двух паяльных головок с автоматической раздвижкой элек-

тродов, манипулятора, системы управления на основе микро-ЭВМ «Электроника

С5-21М». Производительность автомата до 200 шт/ч, скорость перемещения ко-

ординатного стола

по осям х и у в пределах 300 мм, скорость 0,625 м/мин, шаг

0,625 мм; 1,25 мм. Давление электродов на выводы 0,5÷18,0 Н, напряжение на

электродах 0,3÷1,0 В; время пайки 0,10÷0,8 с.

Пайка летучим теплоносителем.

Появление на коммутационных платах поверхностно-монтируемых компонен-

тов существенно изменило технологию групповой пайки. Для пайки плат со сме-

шанным монтажом (

компоненты, монтируемые в отверстия с одной стороны пла-

272

ты, и «чиповые» элементы) был разработан метод пайки двойной волной припоя

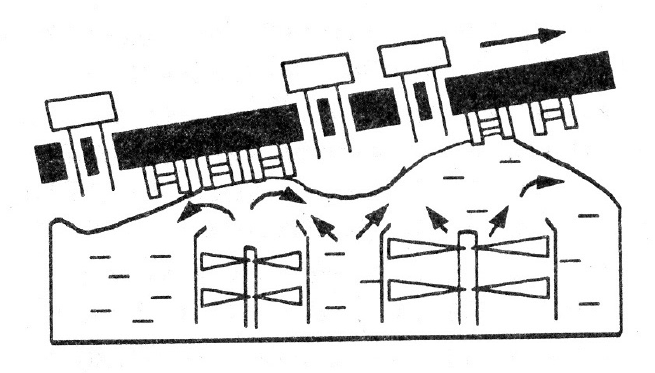

(рис. 28.2).

Рис. 28.2. Пайка двойной волной припоя.

Первая волна – турбулентная и узкая, она выходит из сопла под большим дав-

лением. Турбулентность и высокое давление припоя обеспечивают хорошее сма-

чивание, исключают образование полостей с газообразными продуктами разло-

жения флюса, но не исключают образования перемычек. Вторая, более пологая,

волна с малой скоростью истечения устраняет перемычки припоя, а также завер-

шает

образование галтелей. Поэтому установки пайки двойной волной должны

иметь отдельные нагнетатели припоя, сопла, блоки управления параметрами каж-

дой волны. Кроме того, их дополнительно оснащают «воздушным» ножом для

разрушения перемычек из припоя. Недостаток данной схемы пайки – значитель-

ные термические нагрузки на плату.

Перспективным методом является пайка поверхностно-монтируемых элемен-

тов расплавлением

дозированного припоя (reflow soldering), который наносится в

виде заготовок или паяльной пасты. Во втором случае флюсования не требуется,

так как паста имеет в составе флюс. Нагрев платы с пастой производится в три

этапа: сушка летучей связки, оплавление порошка припоя, растекание припоя по

контактной площадке. «Чиповые» элементы, монтируемые на контактные пло-

щадки

, при установке приклеиваются к плате, при этом они ориентируются по

отношению к контактным площадкам платы. Используются следующие виды на-

273

грева: контактным электросопротивлением, газом, фокусированным световым

лучом, ИК-нагревом и в паровой фазе.

Пайка горячим газом нашла применение для присоединения «чиповых» эле-

ментов к многослойным керамическим платам. Инертный газ (аргон, азот или их

смесь) нагревается, проходя под давлением через электронагревательные элемен-

ты мощностью (0,8÷1,0) кВт. Температура газа регулируется путем изменения

его

скорости и напряжения на электронагревательных элементах таким образом,

чтобы она превышала на 150 °С точку плавления припоя. Струя газа вырывается

из сопла диаметром 2,5 мм, что позволяет локализовать нагрев паяемых мест. От-

сутствие контакта с источником теплоты обеспечивает высокое качество паяных

соединений.

Фирмой Funk & Meier AG разработана настольная установка Surface Mount

201 для пайки «чиповых

» элементов горячим газом. Установка снабжена стерео-

микроскопом для работы оператора при сборке плат размерами 250×450 мм и вы-

сотой элементов до 25 мм. Воздух под давлением 4÷8 бар при регулируемой в

пределах +150÷+450 °С температуре подается в зону пайки. Установка снабжена

блоком микропроцессорного управления или персональной ЭВМ.

Установка монтажа компонентов СТ-508 (Беларусь) обеспечивает: монтаж-

демонтаж поверхностно-монтируемых элементов типа конденсаторов К10-17«в»,

транзисторов КТ31, диодов КТ62, резисторов Р1-12; размещение элементов в

двух круговых накопителях по 18 лотков; зажим плат размерами от 60×80 до

250×450 мм; дозированное нанесение припойной пасты, флюса, клея; вакуумный

захват «чиповых» элементов; ориентацию по углу

, позиционирование по осям х,

у, z, предварительный подогрев плат до температуры 80÷230 °С; автоматическое

поддержание температуры газового потока двух паяльников в пределах 120÷400

°С.

Технологическая производительность при времени пайки не более 1,5 с – 400

плат в час, потребляемая мощность 0,8 кВт. Недостаток пайки горячим газом —

сравнительно медленная передача теплоты за счет конвекции, что значительно

увеличивает

время пайки.

274

Технологию пайки в паровой фазе (конденсационную пайку) предложила в

1973 г. фирма Du Pont (США), после того как были запатентованы специальные

термостабильные рабочие жидкости. К преимуществам данного метода относятся

равномерный нагрев электронной сборки до постоянной во времени температуры

пайки в анаэробной инертной среде с применением слабоактивированных флю-

сов, что позволяет получать однородные

паяные соединения и исключает образо-

вание перемычек из припоя.

Необходимые для пайки припой и флюс наносят на плату в виде припойной

пасты перед ее погружением в пар. По мере погружения платы в зону насыщен-

ного пара над кипящей рабочей жидкостью пар конденсируется по всей ее по-

верхности, быстро и равномерно

нагревая до температуры пайки. При этом при-

пойная паста расплавляется и образует галтель между выводом компонента и

контактной площадкой платы. Когда температура платы достигнет температуры

жидкости, процесс конденсации прекращается, тем самым заканчивается и нагрев

платы. Повышение температуры платы до температуры расплавления припоя

осуществляется в короткий промежуток времени (до 10 с) и не

поддается регули-

рованию. Для уменьшения термических напряжений в компонентах осуществля-

ют предварительный подогрев платы.

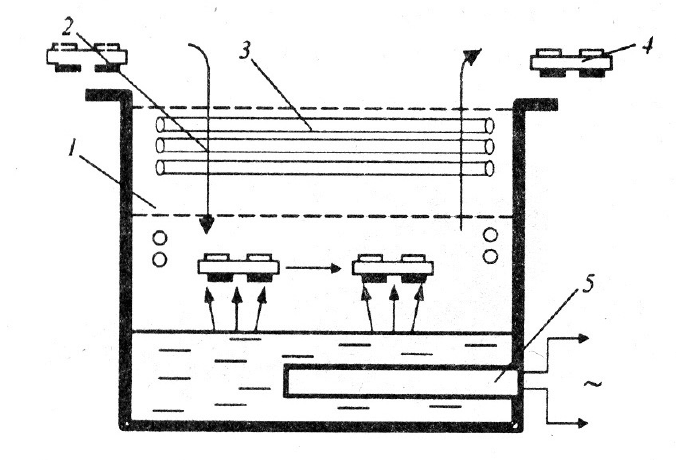

Основной частью установки для пайки в паровой фазе является резервуар 1 со

слоем рабочей жидкости на дне (рис. 28.3). Пар 2 образуется за счет нагрева до

кипения с помощью внешних либо встроенных внутренних нагревателей 5. Для

предотвращения утечки

пара в верхней части резервуара расположены змеевики

охлаждения 3. По мере прохождения смонтированной платы 4 над кипящей жид-

костью пар конденсируется над всей поверхностью, быстро и равномерно прогре-

вая плату до температуры пайки. В качестве жидких теплоносителей используют-

ся перфторируемые инертные жидкости с температурой кипения, несколько выше

температуры плавления оловянно-свинцового

припоя. Например, наиболее рас-

пространенный теплоноситель Fluoronert Liquid С-70 имеет температуру кипе-

ния +215 °С. С целью предотвращения утечки паров дорогого фторуглерода по-

верх основной технологической среды создается дополнительная среда из более

дешевого фреона.

275

Рис. 28.3. Схема установки пайки в паровой фазе камерного типа.

Недостатки процесса – его длительность 40÷50 с, высокая стоимость жидкого

теплоносителя, утечка рабочей жидкости в атмосферу, образование, различных

кислот на границе раздела жидкостей.

В установках конвейерного типа IL-6 ÷ IL-24 фирмы НТС Product (США)

имеются транспортер для ввода изделия в камеру, дополнительные холодильни-

ки, вакуумные шлюзы, что исключает применение фреоновой защитной среды.

Недостаток

парофазной пайки – критичность к использованию канифольных

флюсов, остатки которых не растворяются в рабочей жидкости и, попадая на на-

греватель, снижают его теплоотдачу. При плотности мощности более 10 Вт/см

2

происходит локальный перегрев рабочей жидкости и ее разложение с выделением

высокотоксичного газа перфторизобилена, что может привести к отравлению

персонала.

Для автоматизированной установки поверхностно-монтируемых компонентов

и их пайки выпущена линия «Темп-4000», которая включает модуль трафаретной

печати для нанесения лудящих паст, модуль установки компонентов и установку

пайки. Номенклатура устанавливаемых компонентов:

резисторы Р1-11 (МЭЛФ),

Р1-12 (чип), конденсаторы К10-17, транзисторы в корпусах КТ-27, КТ-28, КТ-46,

КТ-47, ИМС в корпусах 2, 4, Н, Ф. Рабочие температуры жидкостей-

теплоносителей: +180±5 °С; +235±5 °С. Установка работает без использования

276

защитной жидкости – хладона-113. Мощность, потребляемая установкой, 1,6 кВт.

Производительность составляет до 30 сборок в час.

Применение концентрированных потоков энергии для групповой пайки.

Активация энергией ультразвуковых (УЗ) колебаний – одно из перспективных

направлений в технологии пайки. Введение механических упругих колебаний

частотой 18÷70 кГц и интенсивностью (1÷2)×10

5

Вт/м

2

в припой позволяет резко

интенсифицировать большинство физико-химических процессов при пайке: сма-

чивание, растекание, капиллярное течение припоя, диффузию припоя в паяемые

материалы за счет увеличения химической активности припоя, паяемых материа-

лов и их физического взаимодействия при пайке. Развитие кавитационного про-

цесса в жидком припое вызывает разрушение оксидных пленок на поверхности

паяемого металла за счет высоких локальных давлений (до 10

6

÷10

7

Па), возни-

кающих в момент захлопывания кавитационных полостей. Одновременно с про-

цессом кавитации в жидком припое вблизи излучающей поверхности инструмен-

та возникают вторичные эффекты, такие как микро- и макропотоки, которые спо-

собствуют удалению оксидных пленок и ускорению процесса смачивания по-

верхности металла припоя.

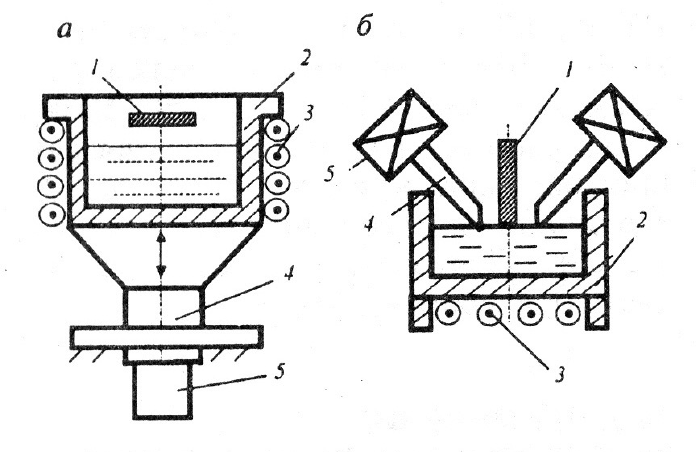

Для ультразвуковой пайки используют УЗ ванны с

возбуждением всей массы

припоя (рис. 28.4, а) и с локальным воздействием ультразвука (рис. 28.4, б) с по-

мощью направленного излучателя. В первом случае можно активировать боль-

шую поверхность изделия, однако при этом не удается получить однородную ин-

тенсивность УЗ колебаний во всем объеме припоя. Локальный метод позволяет

сконцентрировать УЗ колебания в значительно меньшем

объеме, уменьшить

окисление припоя, однако более сложен в реализации.

Для контроля параметров УЗ колебаний и кавитационных явлений разработа-

ны аппаратурные средства: измерители вибраций, виброметры, кавитометры, по-

зволяющие объективно оценивать уровень УЗ активации процессов пайки.

277

Рис. 28.4.

Эффект подъема припоя по излучающей поверхности волновода использован в

устройстве для УЗ лужения стеклокерамических конденсаторов без их погруже-

ния в расплав припоя. Устройство (рис. 28.5) содержит две УЗ колебательные

системы, включающие магнитострикционные преобразователи 1, акустические

трансформаторы упругих колебаний 2, волноводы 3, рабочие концы которых

имеют Г-образную форму и опущены в ванну 6 с

расплавленным припоем 4. Ко-

лебательные системы установлены на основаниях, которые имеют возможность

точного горизонтального перемещения. Расплавление припоя и поддержание не-

обходимой температуры пайки осуществляются с помощью резистивного нагре-

вателя 5. Г-образные концы волноводов колеблются в полуволновом резонансе,

что приводит к появлению двух пучностей и узла колебаний. При колебании ра-

бочего конца

волновода на припой действует гидродинамическая сила, направ-

ленная перпендикулярно к рабочей плоскости, под действием вертикальной со-

ставляющей которой припой поднимается до уровня верхней пучности, где он

удерживается за счет адгезии. Таким образом, зона верхней пучности, располо-

женная выше уровня припоя в ванне, является рабочей, чем и обеспечивается

возможность автоматизации процесса лужения

.

278

Рис. 28.5.

С помощью ротора с зажимами заготовки стеклокерамических конденсаторов

типа К22-5 с электродами из алюминиевой фольги подаются в зону лужения со

скоростью 5÷100 мм/с. Два генератора типа УЗГ 3-0,4 связаны с акустическими

системами, настроенными на резонансную частоту 44±1 кГц. Лужение изделий

осуществляется припоем П300К (Sn – 15 %, Zn – 65 %, Cd – 20 %) при температу

-

ре 400÷430 °С, напряжении на выходе генератора 20÷30 В со скоростью 40÷60

мм/с. Данные устройства позволили полностью механизировать операцию луже-

ния и обеспечить высокий процент выхода годных изделий.

Энергия электромагнитных колебаний высоких частот в диапазоне 200÷2000

кГц используется для бесконтактного нагрева паяемых деталей и припоя с помо-

щью специальной оснастки – индукторов, которые

наводят в металлических дета-

лях вихревые токи, разогревающие детали и припой до температуры пайки. Ис-

следования показали, что поскольку плотность вихревых токов по сечению дета-

ли распределяется неравномерно, а концентрируется в основном в слое глубиной

δ, то частоту электромагнитных колебаний f для высокочастотной пайки изделий

РЭА, чувствительных к электромагнитному воздействию, необходимо

выбирать

из соотношения h/8<δ<h/4, где h – толщина стенки корпуса изделия. С учетом то-

го, что δ=(1/2π)

ρ/(μf), где ρ — удельное электрическое сопротивление металла

корпуса; μ – магнитная проницаемость металла, границы высокочастотного диа-

пазона электромагнитной активации определяются так: 4(ρ/μ)h

2

≤f(МГц)<16(ρ/μ)h

2

.

Активация ВЧ электромагнитными колебаниями сопровождается резким по-

вышением локальности нагрева. Это снижает температурное воздействие на

паяемое изделие, а также вызывает эффективное перемешивание расплавленного

279

припоя под действием вихревых токов и пондеромоторных сил, что улучшает

растекание припоя и способствует формированию качественных паяных соедине-

ний.

Источниками ВЧ электромагнитных колебаний являются ламповые генерато-

ры мощностью 4÷10 кВт. Для увеличения магнитной связи между индуктором и

паяемыми деталями применяют магнитопроводы, выполненные из магнитоди-

электриков и ферритов, что улучшает равномерность электромагнитного

поля в

зоне нагрева. Скорость высокочастотного нагрева пропорциональна

ρμ и со-

ставляет от 30 до 100 град/с. Время активации энергией ВЧ колебаний дозируется

с помощью реле, встроенных в генератор.

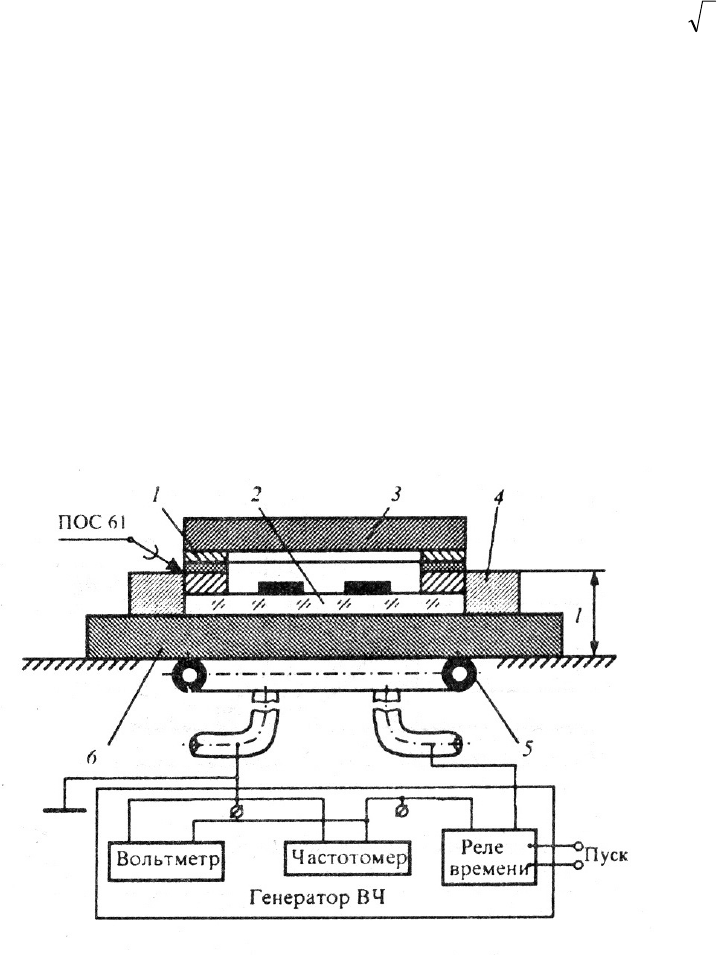

Для пайки рамки 1 к плате микросборки 2 разработана специальная оснастка

(рис. 28.6), включающая прижим 3, индуктор тока ВЧ 5, технологическую кассету

4, в которой располагаются микросборки, теплоизолирующую плату 6. Располо-

жение индуктора под

платой имеет то преимущество, что исключает случайное

прикосновение к нему в процессе пайки и обеспечивает возможность свободного

перемещения кассеты с микросборками с помощью транспортного устройства.

Рис. 28.6.

Инфракрасное излучение с длиной электромагнитных волн 1÷5 мкм, генери-

руемое галогенными лампами мощностью 0,5÷1,0 кВт, применяют для бескон-

280

тактной пайки безвыводных элементов на воздухе и в специальной среде. ИК из-

лучение незначительно проникает в глубь нагреваемых металлов, поэтому ско-

рость их нагрева зависит от степени черноты поверхности. Лучшие результаты

дает использование паяльных паст, наносимых на участки пайки трафаретной пе-

чатью.

Инфракрасные (ИК) печи для пайки припойной пастой поверхностно-

монтируемых элементов, выпускаемые фирмой Aurel (Италия), содержат ряд по-

следовательных зон, каждая из которых снабжена своим регулируемым нагрева-

тельным элементом с обратной связью. Источниками нагрева служат кварцевые

лампы с излучением в диапазоне длин волн 3,5÷5,5 мкм, которые обеспечивают

равномерный нагрев деталей с различной степенью черноты и одновременно по-

вышают температуру газовой среды

(воздуха или инертного газа), благодаря чему

повышается равномерность температурного поля. В ИК печах выполняется пайка

плат размерами до 500 мм. Программа ИК нагрева задается персональным ком-

пьютером. К недостаткам следует отнести трудности локализации зоны нагрева и

загрязнение рефлекторов испаряющимся флюсом.

Активацию монохроматическим когерентным излучением в оптическом диа-

пазоне длин волн 0,7÷10,6 мкм

осуществляют с помощью ОКГ мощностью

60÷100 Вт. Лазерное излучение представляет собой надежное и экономичное

средство высокопроизводительного бесконтактного нагрева для пайки благодаря

его высокой управляемости и локальности воздействия. Проблемы внедрения по-

луавтоматов лазерной пайки связаны с необходимостью выбора оптимального

метода нанесения припоя, мощности излучения, скорости перемещения луча.

Лазерная пайка планарных выводов

ИМС в корпусах типа 4 реализована с ис-

пользованием твердотельного лазера на АИГ с неодимом Nd ЛТН-102А (рис.

28.7). Мощность лазерного излучения 26÷30 Вт, диаметр луча в фокальной плос-

кости (2÷4) мм, скорость перемещения координатного стола 4÷7 м/с. Припой на-

носится дозированно на выводы 3 ИМС путем напрессовки проволочного припоя

диаметром 0,4 мм либо в

виде паяльной пасты. Плату 1 с установленными ИМС 4

закрепляют на координатном столе, наносят на выводы флюс и, включив лазер и