Магеррамов А.М., Ахмедова Р.А., Ахмедова Н.Ф. Нефтехимия и нефтепереработка

Подождите немного. Документ загружается.

417

В порошках используется вещество, особо опасное

для окружающей среды, водного бассейна — триполифос-

фат натрия. Его содержание в CMC колеблется от 15 до 60

%. Фосфаты – вещества, снижающие жесткость воды путем

нейтрализации солей магния и кальция. С уменьшением

жесткости увеличивается эффективность действия ПАВ и

обеспечивается мягкость тканей после стирки, но наряду с

данными положительными качествами фосфаты представ-

ляют угрозу для окружающей среды. Попадая вместе со

сточными водами в водоёмы, фосфаты начинают действо-

вать как удобрения, вследствие чего начинается «цвете-

ние» воды, резкое снижение содержания кислорода, что

приводит к гибели рыб. Во многих странах выпуск порош-

ков с использованием фосфатов сначала ограничили, а по-

том и вовсе запретили. В настоящее время в Германии,

Италии, Австрии, Норвегии, Швейцарии и Нидерландах

стирают только порошками без фосфатов. В Бельгии бес-

фосфатных порошков более 80 %, в Дании - 54, в Финлян-

дии и Швеции - 40, во Франции - 30, в Великобритании и

Испании - 25, в Греции и Португалии - 15 %. В Японии уже

к 1986 году в стиральных порошках фосфатов не было во-

обще, потому что шестью годами раньше антифосфатные

законы были приняты в 42 из 48 префектур. Законы о за-

прещении фосфатов в стирально-моющих средствах дейст-

вуют в республике Корея, на Тайване, в Гонконге, Таилан-

де и в Южно-Африканской Республике. В США такие за-

преты охватывают более трети штатов. Выход из положе-

ния — использовать экологически безвредные цеолиты.

Цеолиты позволяют не только удалять из воды разнообраз-

ные примеси, в особенности ионы жесткости, а также

улучшать пенообразование используемых поверхностно

активных веществ. Используют цеолиты уже около четвер-

ти века. Опыт показал их преимущества и подтвердил без-

вредность. Во всех странах, где заботятся о здоровье чело-

века, об экологической безопасности, их использование

престижно и модно, даже крупнейшие производители при-

418

знают, что альтернативы порошкам с цеолитами просто

нет.

Смягчители. Некоторые изделия, например, полотен-

ца и пелёнки, при обычной стирке и сушке могут стать же-

сткими. Если же заключительное полоскание проводить в

воде с добавкой катионного ПАВ, то последнее адсорбиру-

ется на ткани и придаёт ей приятную мягкость на ощупь.

Добиться того же результата путем введения катионного

ПАВ в моющее средство на основе анионного ПАВ нельзя,

так как это приводит к образованию в стиральном растворе

комплекса катионного и анионного ПАВ, не обладающего

поверхностной активностью. Несмотря на неудобство ис-

пользования двух разных составов, смягчители находят

широкое применение, и спрос на них постоянно возрастает.

Самыми лучшими смягчающими агентами являются чет-

вертичные аммониевые соединения I и II, содержащие две

длинноцепочечные алкильные группы.

(n-C

18

H

37

)

2

N(CH

3

)

2

Cl

R - C

N

-CH

2

CH

2

CH

2

NHCOC

18

H

37

-n

CH

3

+

-

N

+

- CH

2

X

-

I

II

В товарной форме смягчители обычно представляют

собой водный раствор или пасту, содержащую 5-8 % чет-

вертичной аммониевой соли, 0-1 % неионного ПАВ, оп-

тические отбеливатели и парфюмерную отдушку.

419

ЧАСТЬ II

НЕФТЕПЕРЕРАБОТКА

Глава 13

ПЕРВИЧНАЯ ПЕРЕРАБОТКА НЕФТИ

13.1. ЭЛОУ-АВТ

Подготовленную на промыслах нефть далее на неф-

теперерабатыващих заводах (НПЗ) подвергают более глу-

бокой очистке до содержания солей менее 5 мг/л и воды

менее 0,1 % мас. Это производится на электрообезвожи-

вающей, электрообессоливающей установке — ЭЛОУ.

Основным аппаратом ЭЛОУ является электродегидратор,

где, кроме электрообработки нефтяной эмульсии, осуще-

ствляется и отстой деэмульгированной нефти.

Первичным процессом переработки нефти является

перегонка. Нефть и особенно её высококипящие фракции

характеризуются невысокой термической стабильностью.

Для большинства температура термической стабильности

соответствует 350-360

0

С. Нагрев нефти до более высоких

температур будет сопровождаться её деструкцией и, сле-

довательно, ухудшением качества отбираемых продуктов

перегонки. Поэтому перегонку нефти и её тяжёлых фрак-

ций проводят с ограничением по температуре нагрева.

Для того, чтобы повысить относительную летучесть ком-

понентов, проводят перегонку под вакуумом. Так, пере-

гонка мазута при остаточном давлении в вакуумной ко-

лонне (133-30 КПа) позволяет отобрать газойлевые (мас-

ляные) фракции с температурой конца кипения, соответ-

ственно, до 500 и 600

0

С. Обычно для повышения чётко-

сти разделения при атмосферной и вакуумной перегонке

применяют подачу водяного пара для отпаривания более

лёгких фракций.

420

Технология глубокой перегонки нефти (т.е. отборам

фракций до гудрона) должна включать минимум две ста-

дии: атмосферную перегонку и перегонку под вакуумом

мазута с отбором газойлевых (масляных) фракций и в ос-

татке гудрона.

Современные установки перегонки нефти являются

комбинированными с процессами обезвоживания и обес-

соливания. Современной типовой установкой перегонки

нефти является ЭЛОУ-АВТ.

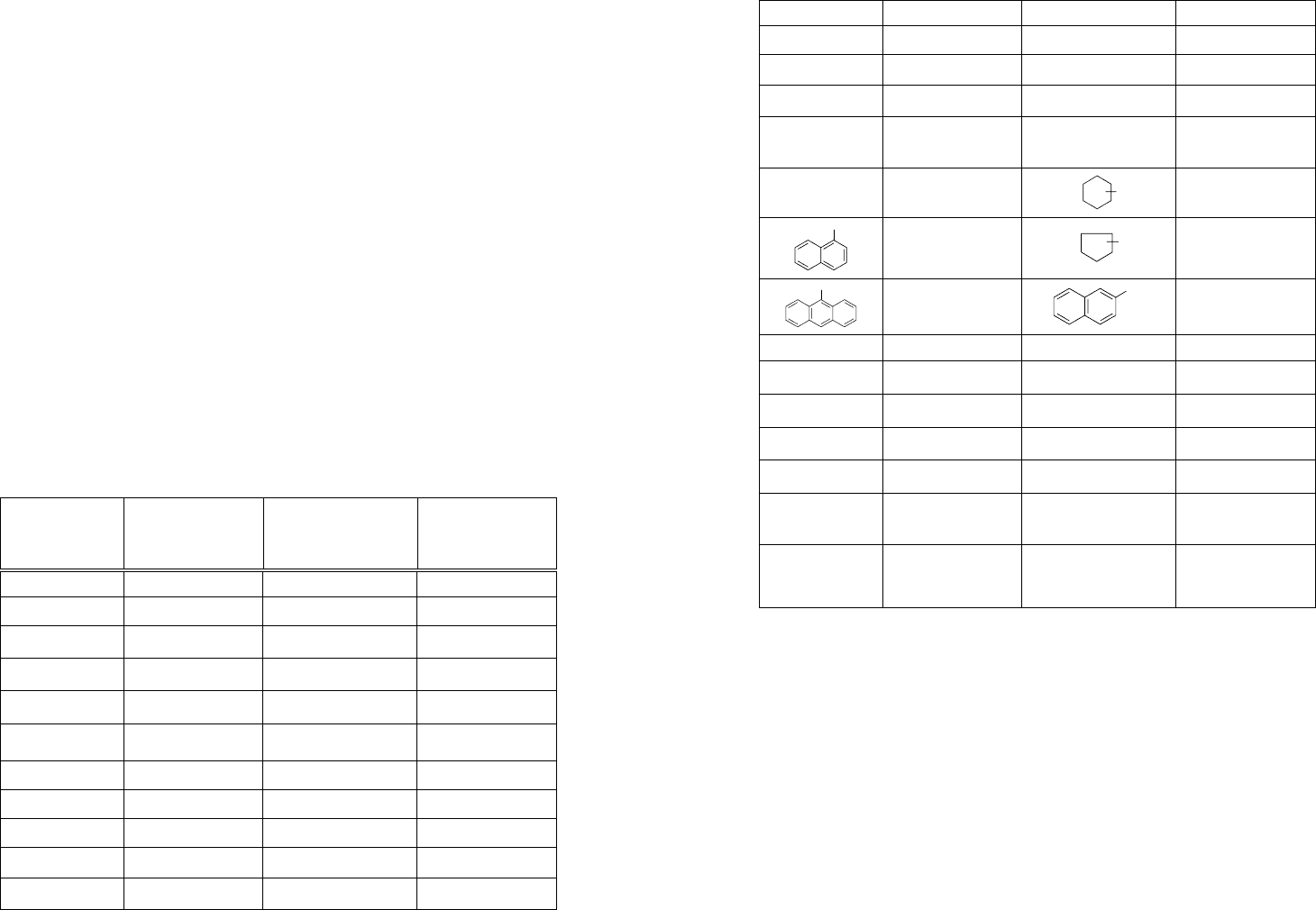

Установки ЭЛОУ-АВТ. Технологическая схема

комбинированной установки ЭЛОУ-АВТ приведена на

рис.13.1. Подогретая в теплообменниках 8 нефть I с тем-

пературой 120-140 °С в дегидраторах 1 подвергается тер-

мохимическому и электрообезвоживанию и обессолива-

нию в присутствии воды, деэмульгатора и щёлочи. Подго-

товленная таким образом нефть дополнительно подогре-

вается в других теплообменниках и с температурой 220 °С

поступает в колонну 2. Сверху этой колонны отбирается

фракция лёгкого бензина XV. Остаток III снизу колонны 2

подается в печь 7, где нагревается до 330 °С, и поступает

в колонну 3. Часть нефти из печи 7 возвращается в колон-

ну 2 в качестве горячей струи. Сверху колонны 3 отбира-

ется тяжёлый бензин XVII, а сбоку через отпарные колон-

ны 11 фракции VI (140-240, 240-300 и 300-350 °С). Мазут

IV снизу колонны 3 подаётся в печь 15, где нагревается до

420 °С, и поступает в вакуумную колонну 4, работающую

при остаточном давлении 60 мм рт. ст. Водяные пары, га-

зообразные продукты разложения и легкие пары XIV

сверху колонны 4 поступают в барометрический конден-

сатор 12, несконденсировавшиеся газы отсасываются

эжектором 13. Боковыми погонами колонны 4 являются

фракции VII, остатком — гудрон VIII. Бензины XV и

XVII, получаемые из колонн 2 и 3, смешивают и отводят в

стабилизатор 5. Газ из газосепараторов 10 после компри-

мирования подаётся в абсорбер 6, орошаемый стабильным

бензином V. Сухой газ XII сбрасывается к форсункам пе-

421

чей. Головной продукт стабилизации колонны 5 направ-

ляется на ГФУ. Стабильный бензин подвергается защёла-

чиванию.

Во фракции лёгкого и тяжёлого бензинов, отбирае-

мых с верха отбензинивающей и атмосферной колонн, со-

держатся растворённые углеводородные газы (С

2

-С

4

). По-

этому прямогонные бензины должны подвергаться внача-

ле стабилизации с выделением сухого (С

1

-С

2

) и сжижен-

ного (С

2

-С

3

) газов и последующим их рациональным ис-

пользованием.

Прямогонные бензины после предварительной стаби-

лизации не могут быть использованы непосредственно

как автомобильные бензины ввиду их низкой детонаци-

онной стойкости.

Обычно используется только головная фракция бен-

зина н.к.-62 (85

0

С) для регулирования пусковых свойств

и упругости паров товарных автобензинов. Эта фракция к

тому же обладает достаточно высокой детонационной

стойкостью.

Для последующей переработки стабилизированные бен-

зины подвергаются вторичной перегонке на фракции, направ-

ляемые как сырьё процессов каталитического риформинга с

целью получения высокооктанового компонента автобензи-

нов или индивидуальных ароматических углеводородов —

бензола, толуола, ксилолов. При производстве ароматических

углеводородов исходный бензин разделяют на фракции с

температурами кипения: 62-85

0

С (бензольную), 85-105

0

С

(120

0

С) (толуольную) и 105 (120)-140

0

С (ксилольную). При

топливном направлении переработки прямогонные бензины

разделяют на две фракции: н.к.— 85

0

С и 85-180

0

С.

422

423

Глава 14

ВТОРИЧНЫЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ НЕФТИ

14.1. Типы и назначение термических процессов

Под термическими процессами подразумевают про-

цессы химических превращений нефтяного сырья — сово-

купности реакций крекинга (распада) и уплотнения, осу-

ществляемые термически, т. е. без применения катализато-

ров. Основные параметры термических процессов, влияю-

щие на aссортимент, материальный баланс и качество по-

лучаемых продуктов: качество сырья, давление, темпера-

тура и продолжительность термолиза

В современной нефтепереработке применяются сле-

дующие типы термических процессов:

1. Термический крекинг высококипящего дистиллят-

ного или остаточного сырья при повышенном давлении (2-

4 МПа) и температуре 500-540 °С с получением газа и

жидких продуктов.

С начала возникновения и до середины XX в. основ-

ным назначением процесса было получение из тяжёлых

нефтяных остатков дополнительного количества бензинов,

обладающих, по сравнению с прямогонными, повышенной

детонационной стойкостью (60-65 пунктов по ОЧММ), но

низкой химической стабильностью. В связи с внедрением и

развитием таких более эффективных каталитических про-

цессов, как каталитический крекинг, каталитический ри-

форминг, алкилирование и др., процесс термического кре-

кинга остаточного сырья как бензинопроизводящий ныне

утратил своё промышленное значение. В настоящее время

термический крекинг применяется преимущественно как

процесс термоподготовки дистиллятных видов сырья для

установок коксования и производства термогазойля. При-

менительно к тяжёлым нефтяным остаткам промышленное

значение в современной нефтепереработке имеет лишь

424

разновидность этого процесса, получившая название вис-

брекинга,— процесс лёгкого крекинга с ограниченной глу-

биной термолиза, проводимый при пониженных давлении

(1,53 МПа) и температуре с целевым назначением сниже-

ния вязкости котельного топлива.

2. Коксование — длительный процесс термолиза тя-

жёлых остатков или ароматизированных высококипящих

дистиллятов при невысоком давлении и температуре 470-

540 °С. Основное целевое назначение коксования — про-

изводство нефтяных коксов различных марок в зависимо-

сти от качества перерабатываемого сырья. Побочные про-

дукты коксования — малоценный газ, бензины низкого ка-

чества и газойли.

Наиболее массовыми потребителями нефтяного кокса

в мире являются производства анодной массы и обожжён-

ных анодов для алюминиевой промышленности и графити-

рованных электродов для электросталеплавления. Широкое

применение находит нефтяной кокс при изготовлении кон-

струкционных материалов, в производстве цветных метал-

лов, кремния, абразивных (карбидных) материалов, в хи-

мической и электротехнической промышленностях, в кос-

монавтике, в ядерной энергетике и др.

Кроме кокса, на УЗК (устройства замедленного коксо-

вания) получают газы, бензиновую фракцию и коксовые

(газойлевые) дистилляты. Газы коксования используют в

качестве технологического топлива или направляют на

ГФУ для извлечения пропан-бутановой фракции — ценно-

го сырья для нефтехимического синтеза. Получающиеся в

процессе коксования бензиновые фракции (5-16 % мас.)

характеризуются невысокими октановыми числами (=60 по

ММ) и низкой химической стабильностью (>100 г I

2

/100г),

повышенным содержанием серы (до 0,5 % мас.), и требу-

ются их дополнительное гидрогенизационное и каталити-

ческое облагораживание. Коксовые дистилляты могут быть

использованы без или после гидрооблагораживания как

компоненты дизельного, газотурбинного и судового топлив

425

или в качестве сырья каталитического или гидрокрекинга,

для производства малозольного электродного кокса, термо-

газойля и т. д.

Сырьём установок коксования являются остатки пере-

гонки нефти — мазуты, гудроны; производства масел —

асфальты, экстракты; термокаталитических процессов —

крекинг-остатки, тяжёлая смола пиролиза, тяжелый га-

зойль каталитического крекинга и др.

Основными показателями качества сырья являются

плотность, коксуемость по Конрадсону, содержание серы и

металлов и групповой химический состав. Коксуемость

сырья определяет, прежде всего, выход кокса, который

практически линейно изменяется в зависимости от этого

показателя. При замедленном коксовании остаточного сы-

рья выход кокса составляет 1,5-1,6 % от коксуемого сырья.

В зависимости от назначения к нефтяным коксам

предъявляют различные требования. Основными показате-

лями качества коксов являются: содержание серы, золы,

летучих веществ, гранулометрический состав, пористость,

истинная плотность, механическая прочность, микрострук-

тура и др.

С целью интенсификации электросталеплавильных

процессов в последние годы широко применяют высокока-

чественные графитированные электроды, работающие при

высоких удельных токовых нагрузках (30-35 Ом/см

2

). По-

лучить такие электроды возможно лишь на основе специ-

ального малозольного и малосернистого, так называемого,

игольчатого кокса. Только игольчатый кокс может обеспе-

чить такие необходимые свойства специальных электро-

дов, как низкий коэффициент термического расширения и

высокая электропроводимость. Потребности металлургии в

таких сортах коксов непрерывно возрастают.

Игольчатый кокс по своим свойствам существенно от-

личается от рядового электродного: ярко выраженной анизо-

тропией волокон, низким содержанием гетеропримесей, вы-

сокой удельной плотностью и хорошей графитируемостью.

426

Наиболее традиционное сырьё для производства иголь-

чатого кокса — это малосернистые ароматизированные

дистиллятные остатки термического крекинга, газойлей ка-

талитического крекинга, экстрактов масляного производст-

ва, тяжёлой смолы пиролиза углеводородов, а также ка-

менноугольной смолы.

3. Пиролиз — высокотемпературный (750-800 °С)

термолиз газообразного, лёгкого или среднедистиллятного

углеводородного сырья, проводимый при низком давлении

и исключительно малой продолжительности. Основным

целевым назначением пиролиза является производство

олефинсодержащих газов. В качестве побочного продукта

при пиролизе получают высокоароматизированную жид-

кость широкого фракционного состава с большим содержа-

нием непредельных углеводородов — пиролизную смолу.

4. Процесс получения технического углерода (сажи)

— исключительно высокотемпературный (свыше 1200 °С)

термолиз тяжёлого высоокоароматизированного дистил-

лятного сырья, проводимый при низком давлении и малой

продолжительности. Этот процесс можно рассматривать

как жёсткий пиролиз, направленный не на получение оле-

финсодержащих газов, а на производство твёрдого высоко-

дисперсного углерода — продукта глубокого термического

разложения углеводородного сырья по существу на состав-

ляющие элементы. Процесс получения нефтяных пеков (пе-

кование) — новый внедряемый в нефтепереработку процесс

термолиза (карбонизации) тяжёлого дистиллятного или ос-

таточного сырья, проводимый при пониженном давлении,

умеренной температуре (360-420 °С) и длительной продол-

жительности. Помимо целевого продукта — пека — в про-

цессе получают газы и керосино-газойлевые фракции.

5. Процесс получения нефтяных битумов — средне-

температурный продолжительный процесс окислительной

дегидроконденсации (карбонизации) тяжёлых нефтяных

остатков (гудронов, асфальтенов). Процесс проводят при

атмосферном давлении и температуре 250- 300 °С.

427

14.2. Термодинамическая возможность протекания

термических реакций углеводородов

В термических, а также каталитических процессах

нефтепереработки одновременно и совместно протекают

как эндотермические реакции крекинга (распад, дегидри-

рование, деалкилирование, деполимеризация, дегидроцик-

лизация), так и экзотермические реакции синтеза (гидриро-

вание, алкилирование, полимеризация, конденсация) и час-

тично реакции изомеризации с малым тепловым эффектом.

Об этом свидетельствует то обстоятельство, что в продук-

тах термолиза и катализа нефтяного сырья всегда содер-

жатся углеводороды от низкомолекулярных до самых вы-

сокомолекулярных: от водорода и сухих газов до смолы

пиролиза, крекинг-остатка и кокса или дисперсного угле-

рода (сажи). В зависимости от температуры, давления про-

цесса, химического состава и молекулярной массы сырья

возможен термолиз с преобладанием или реакций крекин-

га, как, например, при газофазном пиролизе низкомолеку-

лярных углеводородов, или реакций синтеза, как в жидко-

фазном процессе коксования тяжёлых нефтяных остатков.

Часто термические и каталитические процессы в нефте- и

газопереработке проводят с подавлением нежелательных

реакций, осложняющих нормальное и длительное функ-

ционирование технологического процесса. Так, гидрогени-

зационные процессы проводят в среде избытка водорода с

целью подавления реакций коксообразования.

Термодинамическая вероятность протекания химиче-

ской реакции определяется величиной изменения в процес-

се свободной энергии Гиббса ∆G

T

.

Зная эту величину, можно рассчитать константу рав-

новесия реакции по уравнению

lg K

P

= - ∆G

T

0

/4,575T .

Значение и знак при ∆G

T

являются критерием прин-

ципиальной осуществимости процесса, что вытекает из

следующих рассуждений. Константа равновесия реакции

428

определяется отношением

K

P

= k

1

/ k

2

,

где k

1

- константа скорости прямой реакции;

k

2

- константа скорости обратной реакции.

Чтобы реакция протекала в прямом направлении (сле-

ва направо), скорость прямой реакции должна быть выше

скорости обратной реакции, т. е. k

1

>k

2

. В таком случае K

P

будет больше 1, a lg K

P

>0.

Согласно уравнению, lg K

P

>0 только при условии

∆G

T

0

<0. Таким образом, необходимым условием протекания

реакции в прямом направлении является отрицательное зна-

чение энергии Гиббса. Чем больше числовое отрицательное

значение ∆G

T

0

, тем выше скорость прямой реакции.

Термодинамическая стабильность всех углеводородов,

за исключением ацетилена, понижается с повышением

температуры. В одном гомологическом ряду стабильность

падает с повышением молекулярной массы. При высокой

температуре алкены, алкадиены и арены значительно более

устойчивы, чем алканы и циклоалканы. Отсюда можно

сделать вывод, что для переработки алканов в алкены дос-

таточно простого нагревания до высокой температуры.

Однако алкены при любой температуре неустойчивы к

вторичным реакциям, например, к полимеризации. Кроме

того, даже при относительно низкой температуре термоди-

намически возможен распад углеводородов на элементы.

Вследствие этого общее термодинамическое равновесие

системы со временем сдвигается в сторону глубоких пре-

вращений (с образованием водорода, метана, смолы, кок-

са). При высокотемпературных процессах (например, пи-

ролизе) время, следовательно, становится одним из основ-

ных параметров. Кинетические закономерности приобре-

тают главенствующую роль над термодинамическими. Ес-

ли конечной целью процесса является получение макси-

мального выхода алкена, то реакцию надо остановить в мо-

мент наибольшей концентрации алкенов и не дать ей при-

близиться к конечному термодинамическому равновесию.

429

Термические реакции углеводородов могут протекать

как молекулярные, так и радикальные цепные или нецеп-

ные. Ионные реакции в условиях термических процессов

не протекают, так как гетеролитический распад С-С-связи

требует энергии 1206 кДж/моль, значительно большей, чем

гомолитический, — 360 кДж/моль.

Для прогнозирования вероятности образования того

или иного продукта реакций в термодинамике пользуются

данными по энергиям связи в химических веществах.

Энергией связи называется количество энергии, необходи-

мое для разрыва или образования определенного типа свя-

зи между атомами в молекулах. При возникновении связи

происходит переход химической системы в более устойчи-

вое состояние, сопровождающееся выделением тепла. Сле-

довательно, энергия образования связи положительна. При

распаде молекул тепло поглощается, и энергия разрыва

связи отрицательна.

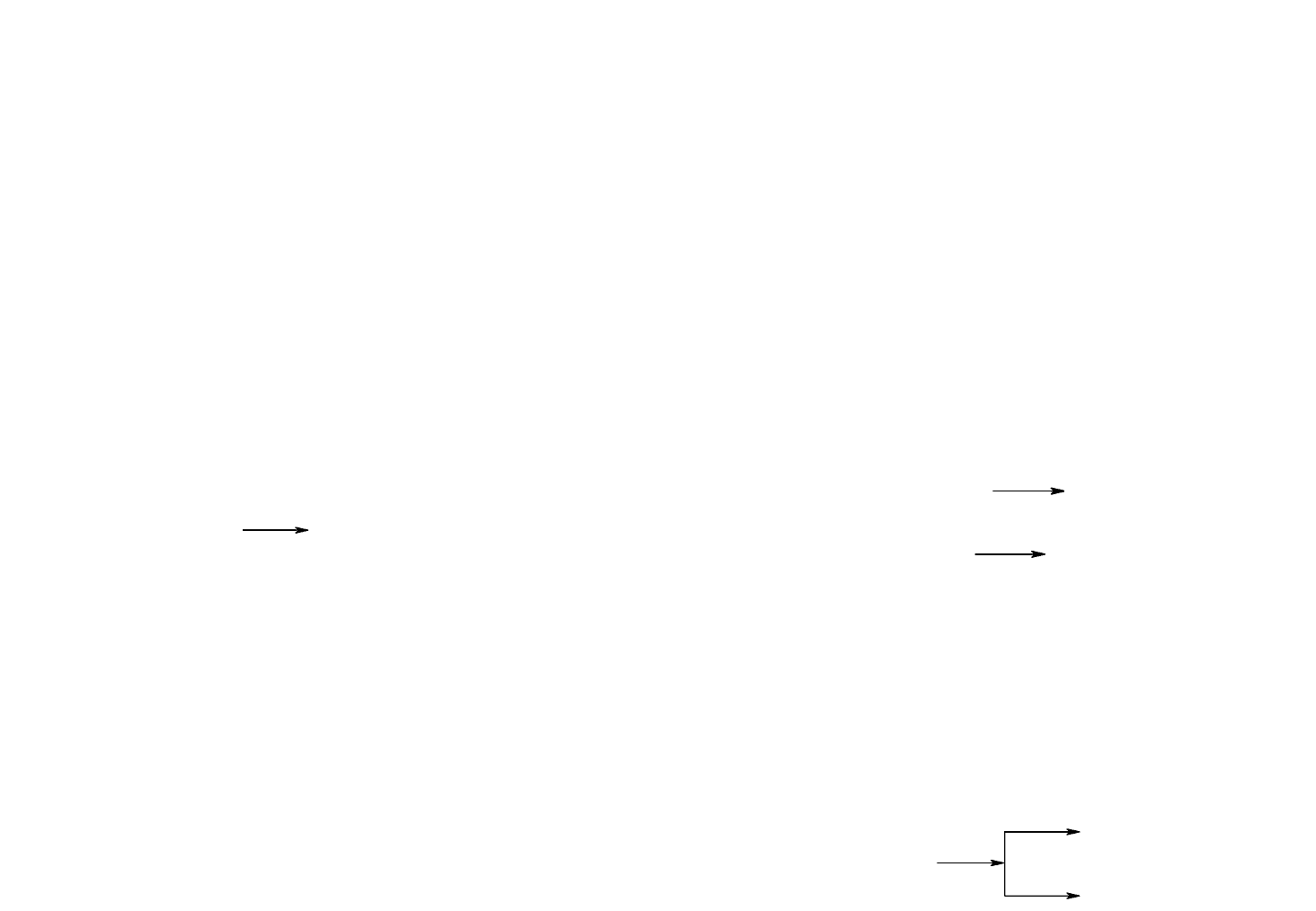

Таблица 14.1

Энергии разрыва связей в некоторых углеводородах

и гетероорганических соединениях

Соединение,

связь

Энергия разры-

ва,

кДж/моль

Соединение,

связь

Энергия разры-

ва,

кДж/моль

1 2 3 4

Н-Н 435 СН

3

-СН

3

360

СН

3

-Н 431 С

2

Н

5

-СН

3

348

С

2

Н

5

-Н 410 С

3

Н

7

-СН

3

339

С

3

Н

7

-Н 398 С

4

Н

9

-СН

3

335

С

4

Н

9

-H 394 С

2

Н

5

-С

2

Н

5

335

и-С

4

Н

9

-Н 390 С

3

Н

7

-С

3

Н

7

318

т-C

4

H

9

-H 373 и-С

3

Н

7

-и-С

3

Н

7

320

СН

2

=СН-Н 435 С

4

Н

3

-и-С

3

Н

7

318

СН

2

=СНСН

2

-

301 С

4

Н

9

-С

4

Н

9

310

ц-С

6

Н

11

-Н 389 т-С

4

Н

9

-т-С

4

Н

9

264

430

1 2 3 4

ц-С

5

Н

9

389 СН

2

= СН

2

502

С

6

Н

5

-Н 427 СН

2

СН-СН

3

394

С

6

Н

5

СН

2

-Н 348 СН

2

СНСН

2

-СН

3

260

С

6

Н

5

СН

2

СН

2

-

Н

394 СН

2

С(СН

3

)-С

2

Н

5

268

(С

6

Н

5

)

2

СН-Н 310

310

H

423

293

H

406

CH

3

364

CH

3

-SH 293 С

6

Н

5

-С

Н

3

381

C

2

H

5

CH

2

-SH 289 С

6

Н

5

-С

2

Н

5

381

С

6

Н

5

SH 222 С

6

Н

5

-С

3

Н

7

360

CH

3

-SCH

3

301 С

6

Н

5

СН

2

-СН

3

264

C

2

H

5

-SC

2

H

5

289 С

6

Н

5

-С

6

Н

5

414

CH

3

S-SCH3 293

С

6

Н

5

СН

2

-

СН

2

С

6

Н

5

197

C

2

H

5

S-SC

2

H

5

293

(С

6

Н

5

)

2

СН-

СН(С

6

Н

5

)

2

159

Сокращения: и – изо-; т - третичный; ц - циклический.

Энергии разрыва связей изменяются в углеводородах

в широких пределах от ~40 до ~400 кДж/моль (от ~10 до

~100 ккал/моль). В парафиновых углеводородах связи С-Н

прочнее связей С-С. Энергия разрыва первичной связи С-

Н, наибольшая в метане, снижается с удлинением цепи ра-

дикала С

n

Н

2n+1

, но при n≤5 становится постоянной — 394

кДж/моль (94 ккал/моль). Прочность связи С

втор.

-Н меньше,

чем С

перв.

-Н, и для нормальных парафинов, содержащих

меньше 10 углеродных атомов, несколько снижается с уве-

личением числа атомов углерода в радикалах, соединенных

431

с данным углеродным атомом. Например, в додекане энер-

гии разрыва связей С-Н составляют:

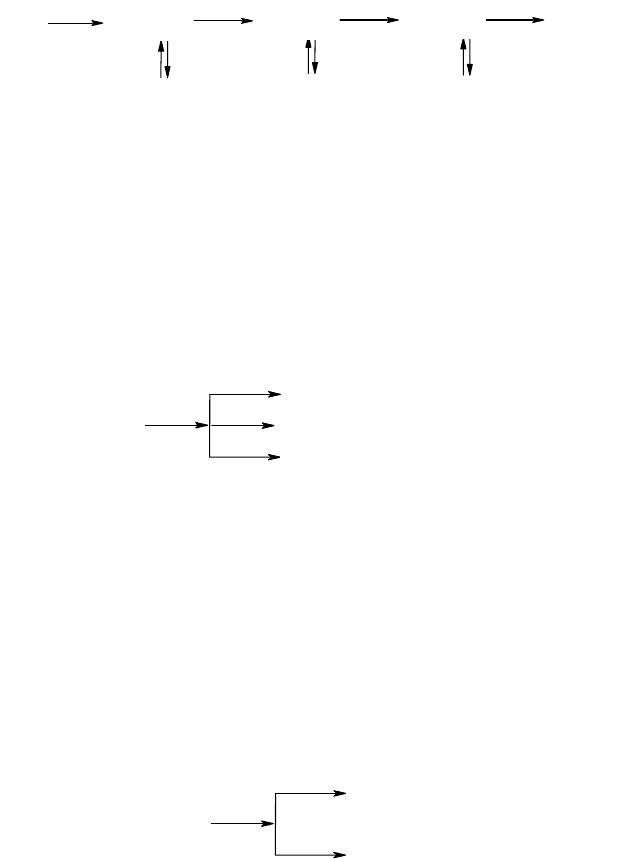

C - C - C - C - C - C - C - C - C - C - C - C

94 89

87

86

86

86

86

94

89

87

86

86

394

373

364 360

394

373

364360

360360

360

360

ккал/моль

кДж/моль

Энергии разрыва связей С-С в молекулах нормальных

парафинов несколько уменьшаются к середине углеродной

цепи. Так, в н-октане прочность связей составляет:

C - C - C - C - C - C - C - C

335

322

314

310

314

322

335

80

77

74

75

75

77

80

ккал/моль

кДж/моль

В молекулах олефиновых углеводородов связи С-С и

С-Н у атома углерода с двойной связью значительно проч-

нее, чем в молекулах парафинов, а связи, сопряженные с

двойной, т.е. находящиеся к ней в β-положении, сильно ос-

лаблены относительно таких же связей в парафинах.

Двойная связь прочнее одинарной, но значительно

меньше, чем в 2 раза. Энергия разрыва π-связи в олефине

(тепловой эффект реакции) равна 239 кДж/моль (57

ккал/моль). Если двойная связь является сопряжённой, то

энергия раскрытия π-связи меньше примерно на 50

кДж/моль (12 ккал/моль). Например, для реакции

CH

2

=CH-CH=CH

2

CH

2

=CH-CH-CH

2

.

.

тепловой эффект (прочность сопряженной π-связи) состав-

ляет 188 кДж/моль (45 ккал/моль).

В молекулах ароматических углеводородов связи С

ар

-

Н и С

ар

-С (С

ар

— атом углерода, находящийся в ароматиче-

ском кольце) прочнее связей С-Н и С-С в парафинах, а свя-

зи, сопряжённые с ароматическим кольцом, ослаблены.

Сопряжение с ароматическим кольцом снижает прочность

связи приблизительно в той же степени, как и сопряжение

с двойной связью.

Прочность связей С-Н в нафтеновых кольцах такая же,

как связей С

втор

.-Н в парафинах. Связи С-С в циклогекса-

новом кольце приблизительно на 8 кДж/моль (2ккал/моль),

а в циклопентановом — на 25 кДж/моль (6 ккал/моль) ме-

нее прочны, чем в молекулах парафинов.

432

Зная энергию разрыва связи, можно оценить (с точно-

стью приблизительно до одного порядка) значение константы

скорости распада молекулы по этой связи по уравнению:

D/RT116

e10k

−±

=

,

где D - энергия разрыва связи.

14.3. Термолиз алканов и алкенов

В основе процессов термолиза нефтяного сырья лежат

реакции крекинга (распада) и поликонденсации (синтеза),

протекающие через ряд промежуточных стадий по ради-

кально-цепному механизму.

В реакциях крекинга ведущими являются короткожи-

вущие радикалы алкильного типа, а поликонденсации —

долгоживущие бензильные или фенильные радикалы.

Свойства и реакции радикалов. Радикалы, имеющие

неспаренные (свободные) электроны, образуются при го-

молитическом распаде углеводородов преимущественно

путём разрыва менее прочной С-С-связи:

C

2

H

6

2 CH

3

.

,

а также С-Н-связи:

C

2

H

6

H

.

+ C

2

H

5

.

Гомолитический распад молекул энергетически зна-

чительно выгоднее, чем гетеролитический с образованием

заряженных ионов.

Радикалы, являясь химически ненасыщенными части-

цами, обладают исключительно высокой реакционной спо-

собностью и мгновенно вступают в различные реакции.

Радикалы высокой молекулярной массы термически

малостабильны и распадаются с образованием низкомоле-

кулярного более устойчивого радикала, в том числе водо-

родного.

C

6

H

11

.

C

5

H

8

+ CH

3

.

C

6

H

10

+H

.

433

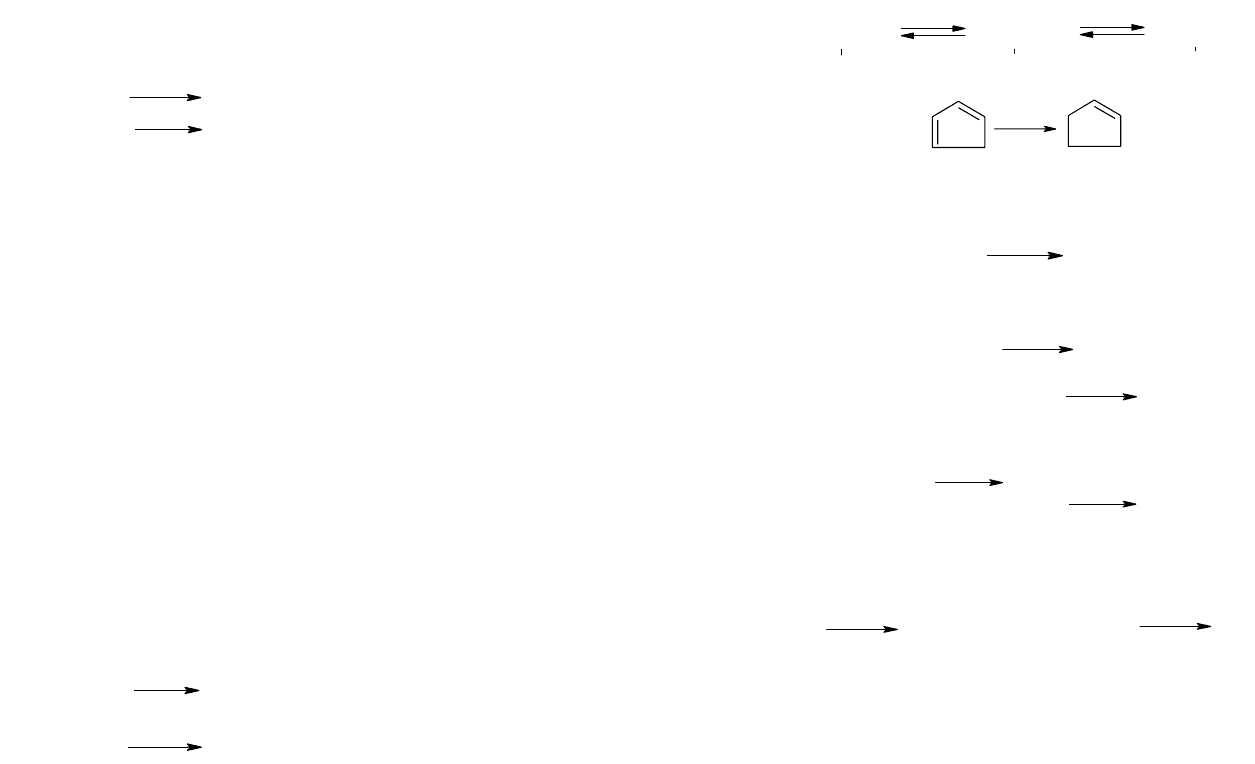

При термолизе протекают следующие типы реакций

радикалов:

1. Мономолекулярные реакции распада могут быть

двух типов с образованием: 1) монорадикала и молекулы с

двойной связью или 2) бирадикала:

1) R

.

A + R

.'

2) R

.

.

R

.'

+ R''

Из двух типов реакций энергетически более выгоден

распад 1-го типа. Бирадикалы при дальнейшем распаде об-

разуют только молекулы с двойной связью и далее не уча-

ствуют в цепных реакциях термолиза.

Распад радикалов с образованием водородного ради-

кала энергетически менее выгоден, чем образование ал-

кильного радикала. Если распад радикала возможен по

двум путям с образованием в обоих случаях олефина и ал-

кильного радикала, то энергетически более выгоден распад

с образованием большего радикала. С перемещением сво-

бодной валентности ближе к центру радикала возрастает

энергия необходимая для его распада.

Наиболее вероятные направления радикалов те, кото-

рые требуют наименьшей энергии активации. Легче всего

происходит распад С-С-связи в β-положении к углероду,

имеющему неспаренный электрон.

При распаде алкильных радикалов энергетически зна-

чительно выгоднее образование алкадиенов и водородного

радикала, чем образование бирадикала

CH

2

=CH-CH

2

CH

2

=C=CH

2

+ H

.

CH

2

=CH-CH

2

.

CH

2

.

+CH

2

=CH

.

.

.

Распад нафтенового радикала с наибольшей скоро-

стью проходит с раскрытием кольца, а не с отрывом водо-

рода от кольца.

Бензильные радикалы малоактивны в реакциях распа-

да, они склонны главным образом к реакциям рекомбина-

ции и поликонденсации.

2. Реакции изомеризации. В процессах термолиза уг-

434

леводородов могут происходить, кроме распада, и реакции

структурной и скелетной изомеризации радикалов:

CH

3

CH

2

CH

3

CH

3

-C-CH

3

.

.

CH

2

-CH-CH

3

.

CH

3

-CH-CH

3

3

.

3.Реакции замещения представляют собой по существу

обмен атомом водорода между радикалом (Н-, СН

3

и С

2

Н

5

)

и молекулой углеводорода:

R

.

+

R'H

RH + R'

.

4. Реакции присоединения имеют место при взаимодейст-

вии радикала с молекулой, имеющей двойную, т. е. π- связь:

R

.

+CH

2

=CH-R'

R-CH

2

-CH-R'

C

2

H

5

+ C

2

H

4

C

4

H

9

.

.

(например,

)

.

5. Реакция рекомбинации обратна реакции мономоле-

кулярного распада молекулы на радикалы:

R

.

+

R'

.

RR'

(например, СН

3

.

+ С

2

Н

5

.

С

3

Н

8

)

6. Реакция диспропорционирования радикалов являет-

ся обратимой по отношению к реакции бимолекулярного

их образования:

CH

3

+ C

2

H

5

CH

4

+ C

2

H

4

C

2

H

5

C

2

H

4

+ C

2

H

6

.

.

.

2

или

Цепные реакции. Первичной реакцией термолиза

нефтяного сырья является образование первичного радика-

ла в результате мономолекулярного распада или бимолеку-

лярного взаимодействия молекул углеводородов. Концен-

трация радикалов в реакционной системе обычно невелика,

и вероятность их столкновения между собой ничтожно ма-

ла. При термолизе более значительно преобладают взаимо-

действия между радикалом и молекулами исходного сырья.

Поскольку радикал имеет свободный неспаренный элек-

трон, то его реакция с молекулами, все электроны которых

спарены, должна в силу принципа неуничтожимости сво-

435

бодной валентности привести к образованию нового вто-

ричного радикала цепи, если последний не является мало-

активным, то он, в свою очередь, вступит в реакцию с но-

вой молекулой сырья и т. д. Так как число радикалов, могу-

щих образоваться при термолизе, велико, на некоторой ста-

дии образуется радикал, принимавший участие в одной из

предыдущих стадий, и возникает регулярное чередование

двух или более последовательно-параллельных элементар-

ных реакций с образованием конечных продуктов. Этот

процесс продолжится до тех пор, пока радикал не "погиб-

нет" в результате реакций рекомбинации или диспропор-

ционирования. Реакции такого типа называются цепными.

Первичная элементарная реакция с образованием пер-

вичного радикала из молекул сырья называется реакцией

инициирования цепи. Реакции превращения одних радика-

лов в другие, при которых расходуется сырье, называются

реакциями продолжения цепи. Реакции, при которых ради-

калы гибнут, превращаясь в стабильные молекулы в ре-

зультате рекомбинации, диспропорционирования или обра-

зования малоактивного радикала, называются реакциями

обрыва цепи. Обрыв цепи может произойти также при до-

бавлении или в присутствии в сырье веществ — ингибито-

ров, которые приводят к замене активных радикалов на ма-

лоактивные, не способные к продолжению цепи.

Совокупность элементарных реакций продолжения

цепи, повторение которых даёт цепной процесс, называют

звеном цепи. В результате реакций обрыва цепи на каждый

радикал, инициирующий цепной процесс, приходится не-

которое конечное число звеньев, называемое длиной цепи.

Термолиз алканов приводит преимущественно к обра-

зованию более термостойких низкомолекулярных алкенов и

алканов. Из алканов набольшей термостабильностью обла-

дает метан. Его термическая деструкция термодинамически

возможна при температуре выше 560 °С. С заметной скоро-

стью распад метана протекает при температуре выше 1000

°С. Высокая термостабильность метана объясняется тем, что

436

в его молекуле отсутствуют связи С-С, энергия разрыва ко-

торых меньше, чем для связей С-Н. При высокотемператур-

ном пиролизе метана, кроме водорода и пироуглерода, обра-

зуются этилен, этан, ацетилен и арены. Синтез этих продук-

тов можно выразить следующей схемой:

C

2

H

6

C

2

H

4

C

2

H

2

. .

.

2 CH

4

H

2

+ 2CH

3

2H

2

+ CH

2

3H

2

+ 2CH

4H

2

+ 2C

. . .

Ароматические углеводороды образуются в результа-

те вторичных реакций синтеза из ацетилена и этилена.

Этан менее устойчив, чем метан: его деструкция на-

чинается при температуре 500 °С. При пиролизе этана об-

разуются, преимущественно, этилен и водород, а также ме-

тан и жидкие продукты, богатые аренами и алкенами.

Пропан и бутан термически менее устойчивы, чем этан.

Пропан начинает разлагаться при 460

0

С, а н-бутан и изобутан

— около 435 °С. Основные направления пиролиза пропана:

C

3

H

8

C

3

H

6

+H

2

C

2

H

4

+ CH

4

1/2 CH

4

+ 1/2C

2

H

6

+1/2 C

3

H

6

Все другие продукты пиролиза пропана (бутадиен,

ацетилен, ароматические углеводороды и др.) являются,

несомненно, продуктами вторичного происхождения. На-

чиная с бутана, при термолизе алканов преобладающим

становится распад по связи С-С. Относительная скорость

их термолиза возрастает с увеличением молекулярной мас-

сы, что обусловливается уменьшением энергии разрыва С-

С-связей по мере приближения к середине цепи и увеличе-

ния степени разветвлённости молекул.

В процессе пиролиза н-бутана преобладают следую-

щие две реакции его распада:

C

4

H

10

C

2

H

4

+C

2

H

6

C

3

H

6

+ CH

4