Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

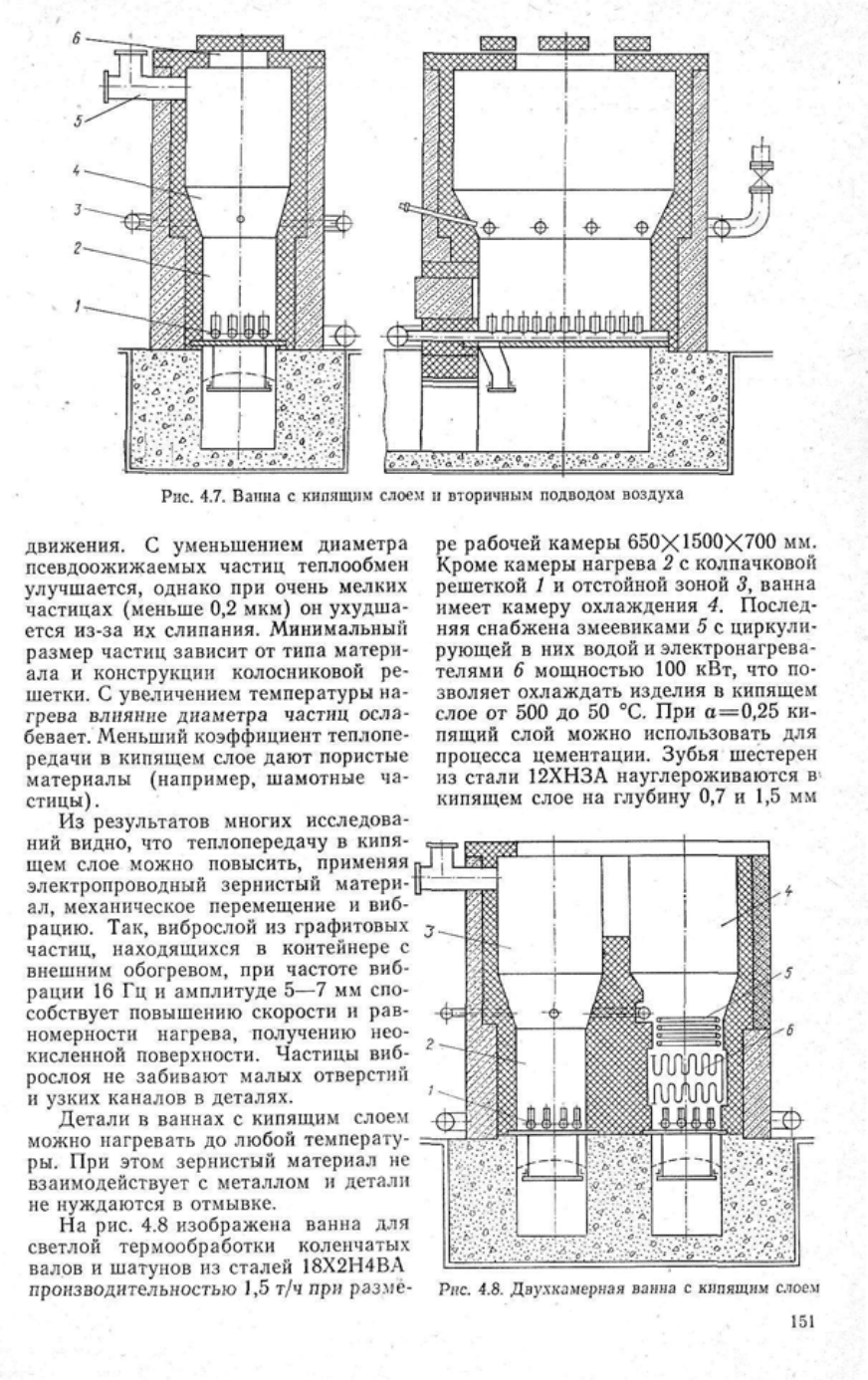

Рис.

4.7. Ванна с кипящим слоем и вторичным подводом

воздуха

движения.

С уменьшением диаметра

псевдоожижаемых частиц теплообмен

улучшается, однако при очень мелких

частицах (меньше 0,2 мкм) он

ухудша-

ется из-за их слипания. Минимальный

размер частиц зависит от типа матери-

ала и конструкции колосниковой ре-

шетки.

С увеличением температуры на-

грева влияние диаметра частиц осла-

бевает. Меньший коэффициент теплопе-

редачи в кипящем слое

дают

пористые

материалы (например, шамотные ча-

стицы) .

Из

результатов многих исследова-

ний

видно, что теплопередачу в

кипя-

щем слое можно повысить, применяя

электропроводный зернистый матери-"

ал, механическое перемещение и виб-

рацию.

Так, виброслой из графитовых

частиц, находящихся в контейнере с

внешним

обогревом, при частоте виб-

рации

16 Гц и амплитуде 5—7 мм спо-

собствует

повышению скорости н рав-

номерности

нагрева, получению нео-

кисленной

поверхности. Частицы виб-

рослоя не забивают малых отверстий

и

узких каналов в деталях.

Детали в ваннах с кипящим слоем

можно нагревать до любой температу-

ры.

При этом зернистый материал не

взаимодействует с металлом и детали

не

нуждаются в отмывке.

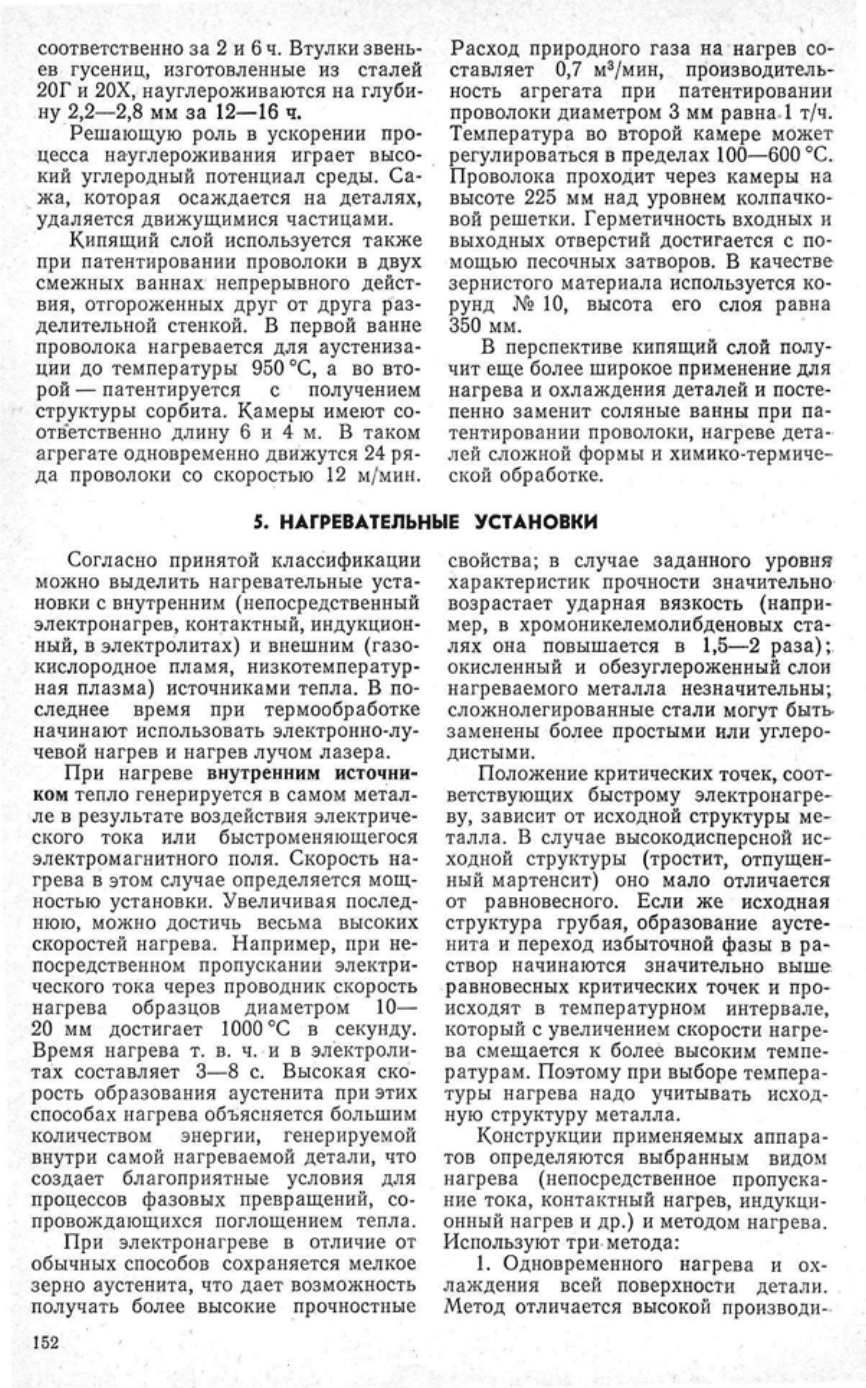

На

рис. 4.8 изображена ванна для

светлой термообработки коленчатых

валов и шатунов из сталей

18Х2Н4ВА

производительностью 1,5 т/ч при разме-

ре рабочей камеры

650X1500X700

мм.

Кроме

камеры нагрева 2 с колпачковой

решеткой 1 и отстойной зоной 3, ванна

имеет камеру охлаждения 4. Послед-

няя

снабжена змеевиками 5 с циркули-

рующей в них водой и электронагрева-

телями 6 мощностью 100 кВт, что по-

зволяет

охлаждать

изделия в кипящем

слое от 500 до 50 °С. При а=0,25 ки-

пящий

слой можно использовать для

процесса цементации. Зубья шестерен

из

стали 12ХНЗА науглероживаются в

кипящем

слое на глубину 0,7 и 1,5 мм

:;;;ь

:;<?.';••

,£ь ' ' '*' -'I

1

,

J

,\

Рис.

4.8. Двухкамерная ванна с кипящим слоем

151

соответственно за 2 и 6ч. Втулки звень-

ев гусениц, изготовленные из сталей

20Г и 20Х, науглероживаются на глуби-

ну

2,2—2,8

мм за 12—16 ч.

Решающую роль в ускорении про-

цесса науглероживания играет высо-

кий

углеродный потенциал среды. Са-

жа, которая осаждается на деталях,

удаляется движущимися частицами.

Кипящий

слой используется также

при

патентировании проволоки в

двух

смежных ваннах непрерывного дейст-

вия,

отгороженных

друг

от

друга

раз-

делительной стенкой. В первой ванне

проволока нагревается для аустениза-

ции

до температуры 950 °С, а во вто-

рой

— патентируется с получением

структуры сорбита. Камеры имеют со-

ответственно длину 6 и 4 м. В таком

агрегате

одновременно движутся 24 ря-

да проволоки со скоростью 12 м/мин.

Расход природного газа на нагрев со-

ставляет 0,7 м

3

/мин, производитель-

ность агрегата при патентировании

проволоки

диаметром 3 мм равна 1 т/ч.

Температура во второй камере может

регулироваться в пределах

100—600

°С

Проволока

проходит через камеры на

высоте 225 мм над уровнем колпачко-

вой

решетки. Герметичность входных и

выходных отверстий достигается с по-

мощью песочных затворов. В качестве

зернистого материала используется ко-

рунд № 10, высота его слоя равна

350 мм.

В перспективе кипящий слой полу-

чит еще более широкое применение для

нагрева и охлаждения деталей и посте-

пенно

заменит соляные ванны при па-

тентировании проволоки, нагреве

дета-

лей сложной формы и химико-термиче-

ской

обработке. . .

5.

НАГРЕВАТЕЛЬНЫЕ УСТАНОВКИ

Согласно принятой классификации

можно выделить нагревательные

уста-

новки

с внутренним {непосредственный

электронагрев, контактный, индукцион-

ный,

в электролитах) и внешним (газо-

кислородное пламя, низкотемператур-

ная

плазма) источниками тепла. В по-

следнее время при термообработке

начинают использовать электронно-лу-

чевой нагрев и нагрев лучом лазера.

При

нагреве

внутренним

источни-

ком тепло генерируется в самом метал-

ле в

результате

воздействия электриче-

ского тока или быстроменяющегося

электромагнитного поля. Скорость на-

грева в этом

случае

определяется мощ-

ностью установки. Увеличивая послед-

нюю,

можно достичь весьма высоких

скоростей нагрева. Например, при не-

посредственном пропускании электри-

ческого тока через проводник скорость

нагрева образцов диаметром 10—

20 мм достигает 1000 °С в секунду.

Время нагрева т. в. ч. и в электроли-

тах составляет 3—8 с. Высокая ско-

рость образования аустенита при этих

способах нагрева объясняется большим

количеством энергии, генерируемой

внутри самой нагреваемой детали, что

создает благоприятные условия для

процессов фазовых превращений, со-

провождающихся поглощением тепла.

При

электронагреве в отличие от

обычных способов сохраняется мелкое

зерно

аустенита, что

дает

возможность

получать более высокие прочностные

свойства; в

случае

заданного уровня

характеристик прочности значительно

возрастает ударная вязкость (напри-

мер,

в хромоникелемолибденовых ста-

лях она повышается в 1,5—2 раза);.

окисленный

и обезуглероженный слои

нагреваемого металла незначительны;

сложнолегированные стали

могут

быть

заменены

более простыми или углеро-

дистыми.

Положение

критических точек, соот-

ветствующих быстрому электронагре-

ву, зависит от исходной структуры ме-

талла. В

случае

высокодисперсной ис-

ходной структуры (тростит, отпущен-

ный

мартенсит) оно мало отличается

от равновесного. Если же исходная

структура

грубая, образование аусте-

нита

и переход избыточной фазы в ра-

створ начинаются значительно выше

равновесных критических точек и про-

исходят в температурном интервале,

который

с увеличением скорости нагре-

ва смещается к более высоким темпе-

ратурам. Поэтому при выборе темпера-

туры

нагрева надо учитывать исход-

ную

структуру

металла.

Конструкции

применяемых аппара-

тов определяются выбранным видом

нагрева (непосредственное пропуска-

ние

тока, контактный нагрев, индукци-

онный

нагрев и др.) и методом нагрева.

Используют три метода:

1. Одновременного нагрева и ох-

лаждения всей поверхности детали.

Метод отличается высокой производи-

152

тельностью, но применяемые установки

должны иметь большую мощность.

2. Последовательного нагрева от-

дельных участков деталей. Необходи-

мая

мощность установок значительно

снижается. Метод широко применяется

для поочередной поверхностной закал-

ки

шеек коленчатых валов, кулачков

распределительных валиков,

зубьев

шестерен большого модуля и др.

3. Непрерывно - последовательного

нагрева при движении детали или

нагревающего приспособления (индук-

тора) с постоянной скоростью. Указан-

ный

метод позволяет применять

уста-

новки

с минимальной мощностью. Од-

нако

при этом необходимо, чтобы

дета-

ли

по длине имели одинаковое сечение

(валы, трубы, рельсы, профили про-

ката).

Установки

с

внешним

источником

тепла используют при поверхностной

закалке газокислородным пламенем.

В последнее время для нагрева приме-

няют низкотемпературную плазму.

Нагревательные аппараты позволя-

ют резко сократить производственный

цикл,

полностью автоматизировать

процесс и разместить оборудование для

термообработки в поточных линиях

механосборочных цехов. Для контроля

температур при очень быстрых нагре-

вах используют фотопирометры или

применяют дилятометрические методы,

основанные

на увеличении длины из-

делия при нагреве. Точные данные о

нагреве можно получить, измеряя ко-

личество задаваемой энергии специаль-

ным

реле-счетчиком.

5.1.

УСТАНОВКИ

НЕПОСРЕДСТВЕННОГО

ЭЛЕКТРОНАГРЕВА

Согласно закону Джоуля—Ленца,

при

прохождении по проводнику элек-

трического тока выделяется такое ко-

личество тепла:

(5.1)

где / — сила тока, A; R — сопротивле-

ние,

проводника, Ом; т — время, с;

U — напряжение, В.

Повышая

силу тока, можно полу-

чить значительное количество тепла и

быстро нагреть металл. При данной

мощности

установки силу тока увели-

чивают, снижая напряжение с по-

мощью трансформаторов. В

случае

не-

посредственного нагрева электриче-

ским

током обычно применяют низкое

напряжение

(10—30

В). Постоянный

или

переменный ток с малым числом

периодов в секунду распределяется по

сечению детали равномерно. Для полу-

чения

одинакового нагрева по длине

детали необходимо, чтобы она была

одного поперечного сечения. При из-

менении

последнего меняются плот-

ность тока, количество выделяемого

тепла и температура нагреваемого ме-

талла. Если деталь по длине имеет

различное сечение, для получения рав-

номерного нагрева необходимо ток к

ее участкам подводить от отдельных

трансформаторов или предварительно

подогревать массивные участки де-

тали.

Установки с непосредственным

электронагревом часто применяют для

нагрева проволоки, прутков,

труб

и

других

профилей проката с одинако-

вым сечением. Надрезы и отверстия

при

нагреве должны быть заделаны

электропроводным материалом, напри-

мер железом.

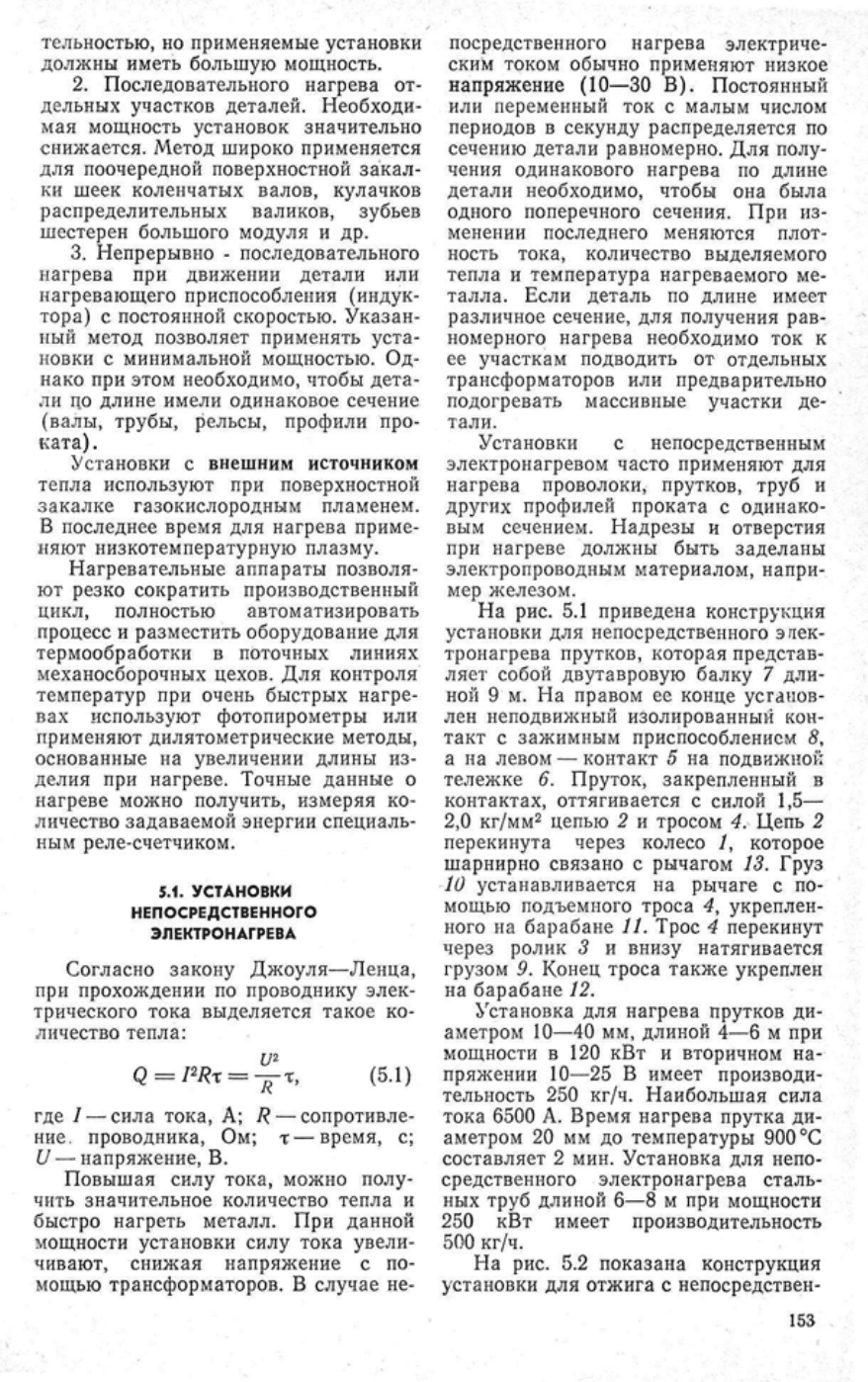

На

рис. 5.1 приведена конструкция

установки для непосредственного эпек-

тронагрева прутков, которая представ-

ляет собой

двутавровую

балку 7 дли-

ной

9 м. На правом ее конце установ-

лен неподвижный изолированный кон-

такт с зажимным приспособлением 8,

а на левом — контакт 5 на подвижной

тележке 6. Пруток, закрепленный в

контактах, оттягивается с силой 1,5—

2,0 кг/мм

2

цепью 2 и тросом 4. Цепь 2

перекинута через колесо /, которое

шарнирно

связано с рычагом 13.

Груз

10 устанавливается на рычаге с по-

мощью подъемного троса 4, укреплен-

ного на барабане 11. Трос 4 перекинут

через ролик 3 и внизу натягивается

грузом 9. Конец троса также укреплен

на

барабане 12.

Установка для нагрева прутков ди-

аметром

10—40

мм, длиной 4—б м при

мощности

в 120 кВт и вторичном на-

пряжении

10—25

В имеет производи-

тельность 250 кг/ч. Наибольшая сила

тока

6500

А. Время нагрева прутка ди-

аметром 20 мм до температуры 900 °С

составляет 2 мин. Установка для непо-

средственного электронагрева сталь-

ных

труб

длиной 6—8 м при мощности

250 кВт имеет производительность

500 кг/ч.

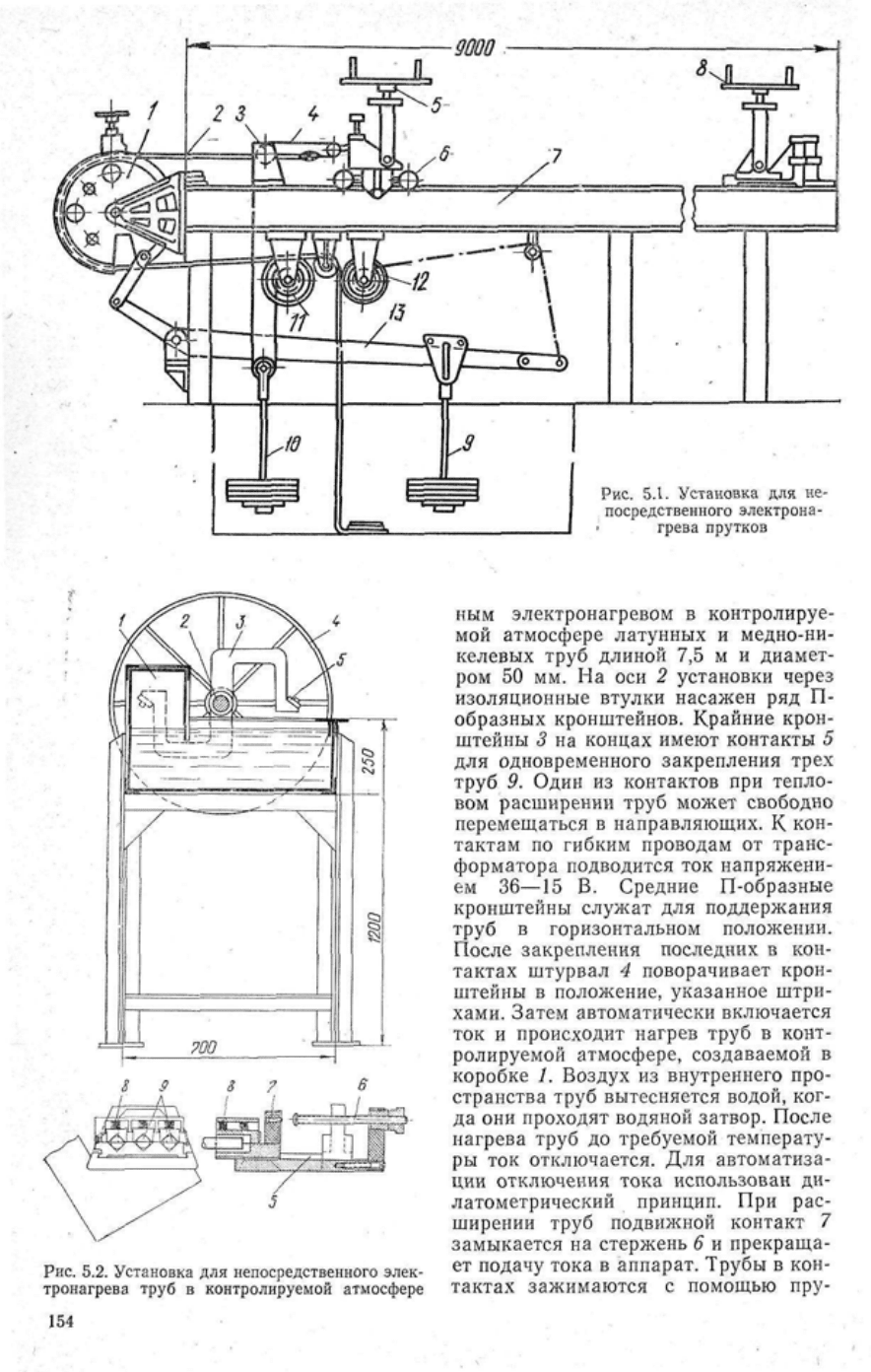

На

рис. 5.2 показана конструкция

установки для отжига с непосредствен-

153

Рис.

5.1. Установка для не-

посредственного электрона-

грева прутков

Рис.

5.2. Установка для непосредственного элек-

тронагрева

труб

в контролируемой атмосфере

ным

электронагревом в контролируе^

мой

атмосфере латунных и медно-ни^

келевых

труб

длиной 7,5 м и диамет^

ром 50 мм. На оси 2 установки чере;

изоляционные

втулки насажен ряд ГЬ

образных кронштейнов. Крайние крон-

штейны

3 на концах имеют контакты i

для одновременного закрепления тре>

труб

9. Один из контактов при тепло-

вом расширении

труб

может свободно

перемещаться в направляющих. К кон-

тактам по гибким проводам от транс-

форматора подводится ток напряжени-

ем

36—15

Б. Средние П-образные

кронштейны

служат

для поддержания

труб

в горизонтальном положении.

После

закрепления последних в кон-

тактах штурвал 4 поворачивает крон-

штейны

в положение, указанное штри-

хами. Затем автоматически включается

ток

и происходит нагрев

труб

в конт-

ролируемой атмосфере, создаваемой в

коробке 1,

Воздух

из внутреннего про-

странства

труб

вытесняется водой, ког-

да они проходят водяной затвор. После

нагрева

труб

до требуемой температу-

ры ток отключается. Для автоматиза-

ции

отключения тока использован ди-

латометрический принцип. При рас-

ширении

труб

подвижной контакт 7

замыкается на стержень 6 и прекраща-

ет подачу тока в аппарат. Трубы в кон-

тактах зажимаются с помощью пру-

Рис.

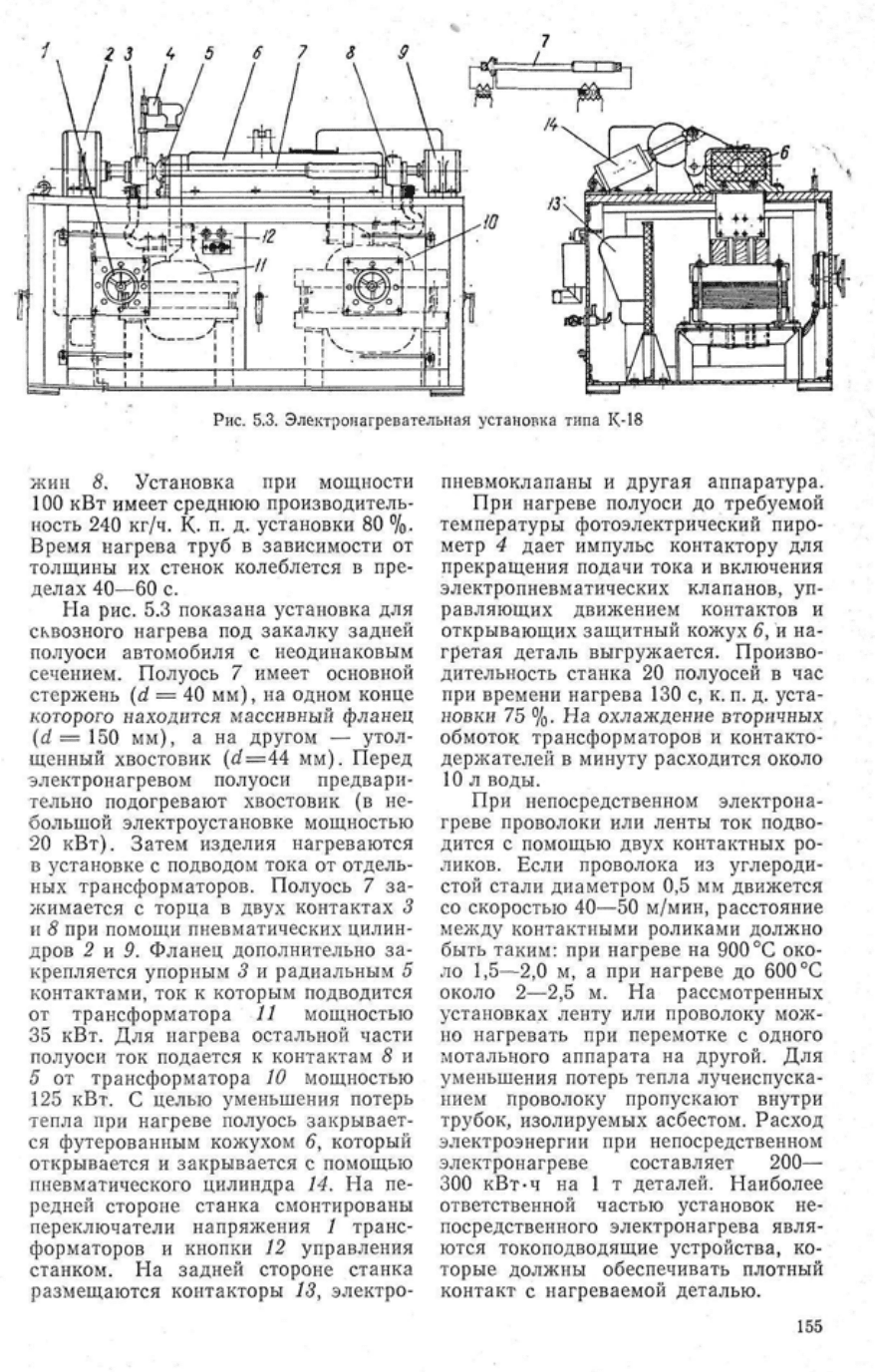

5.3. Электронагревательная установка типа К-18

жин

8. Установка при мощности

100 кВт имеет среднюю производитель-

ность 240 кг/ч. К. п. д. установки 80 %.

Время нагрева

труб

в зависимости от

толщины

их стенок колеблется в пре-

делах

40—60

с.

На

рис. 5.3 показана установка для

сквозного нагрева под закалку задней

полуоси автомобиля с неодинаковым

сечением. Полуось 7 имеет основной

стержень (d = 40 мм), на одном конце

которого находится массивный фланец

(d = 150 мм), а на

другом

—

утол-

щенный

хвостовик

(<f==44

мм). Перед

электронагревом полуоси предвари-

тельно подогревают хвостовик (в не-

большой электроустановке мощностью

20 кВт). Затем изделия нагреваются

в

установке с подводом тока от отдель-

ных трансформаторов. Полуось 7 за-

жимается с торца в

двух

контактах 3

и

8 при помощи пневматических цилин-

дров 2 и 9. Фланец дополнительно за-

крепляется упорным 3 и радиальным 5

контактами,

ток к которым подводится

от трансформатора И мощностью

35 кВт. Для нагрева остальной части

полуоси ток подается к контактам 8 и

5 от трансформатора 10 мощностью

125 кВт. С целью уменьшения потерь

тепла при нагреве полуось закрывает-

ся

футерованным кожухом б", который

открывается и закрывается с помощью

пневматического цилиндра 14. На пе-

редней стороне станка смонтированы

переключатели напряжения / транс-

форматоров и кнопки 12 управления

станком.

На задней стороне станка

размещаются контакторы 13, электро-

пневмоклапаны

и

другая

аппаратура.

При

нагреве полуоси до требуемой

температуры фотоэлектрический пиро-

метр 4

дает

импульс контактору для

прекращения

подачи тока и включения

элсктропневматических клапанов, уп-

равляющих движением контактов и

открывающих защитный

кожух

6, и на-

гретая деталь выгружается. Произво-

дительность станка 20 полуосей в час

при

времени нагрева 130 с, к. п. д.

уста-

новки

75 %. На охлаждение вторичных

обмоток трансформаторов и контакто-

держатслей в минуту расходится около

10 л воды.

При

непосредственном электрона-

греве проволоки или ленты ток подво-

дится с помощью

двух

контактных ро-

ликов.

Если проволока из углероди-

стой стали диаметром 0,5 мм движется

со скоростью

40—50

м/мин, расстояние

между

контактными роликами должно

быть таким: при нагреве на 900 °С око-

ло

1,5—2,0

м, а при нагреве до 600 °С

около

2—2,5

м. На рассмотренных

установках ленту или проволоку мож-

но

нагревать при перемотке с одного

мотального аппарата на другой. Для

уменьшения потерь тепла лучеиспуска-

нием

проволоку пропускают внутри

трубок, изолируемых асбестом. Расход

электроэнергии

при непосредственном

элсктронагреве составляет

200—

300 кВт-ч на 1 т деталей. Наиболее

ответственной частью установок не-

посредственного электронагрева явля-

ются токоподводящие устройства, ко-

торые должны обеспечивать плотный

контакт

с нагреваемой деталью.

155

' 5.2.

УСТАНОВКИ

w

ДЛЯ

ПОВЕРХНОСТНОГО

. .

КОНТАКТНОГО

ЭЛЕКТРОНАГРЕВА

При

контактном электронагреве к

поверхности обрабатываемой детали

с помощью электрода, выполненного

в

виде ролика, подводится переменный

электрический

ток промышленной ча-

стоты (50 Гц), низкого напряжения

(2—4 В), но большой силы (несколько

тысяч ампер). В местах соприкоснове-

ния

электрода с поверхностью сталь-

ной

детали создается высокая плот-

ность тока и выделяется количество

тепла, пропорциональное квадрату си-

лы тока Я, контактному сопротивлению

•Яконт

и времени воздействия тока т.

Плотность

тока по мере удаления от

поверхности детали

будет

уменьшать-

ся

пропорционально квадрату расстоя-

ния.

Таким образом, под электродом

происходит разогрев детали выше кри-

тических точек, а при последующем

охлаждении достигается поверхностная

закалка

на глубину 2—5 мм. Электрод

обычно изготовляется из меди в виде

ролика;

по условиям прочности он не

должен разогреваться выше

400—

450 °С. Поэтому ролик

следует

охлаж-

дать.

Для поверхностной закалки на глу-

бину 3—5 мм необходимо, чтобы плот-

ность тока под электродом составляла

500—700

А на 1 мм ширины ролика.

Последняя

берется равной 8—16 мм.

Сила

тока во вторичной цепи транс-

форматора

(6000—14000

А) ограничи-

вается массивностью токоподводящей

аппаратуры.

В качестве простейшей машины для

поверхностной контактной электроза-

калки

цилиндрических тел можно ис-

пользовать токарный станок, поместив

деталь в центрах, а закаливающим ро-

лик

с охлаждающим устройством на

суппорте. Тогда, сообщив вращение де-

тали и поступательное движение ро-

лику вдоль ее оси, получим на поверх-

ности

детали винтообразную полосу

закаленного слоя (метод «ленточной»

закалки).

При движении ролика около

ранее закаленного участка на поверх-

ности

детали остаются отпущенные по-

лоски

шириной

0,2—0,5

мм.

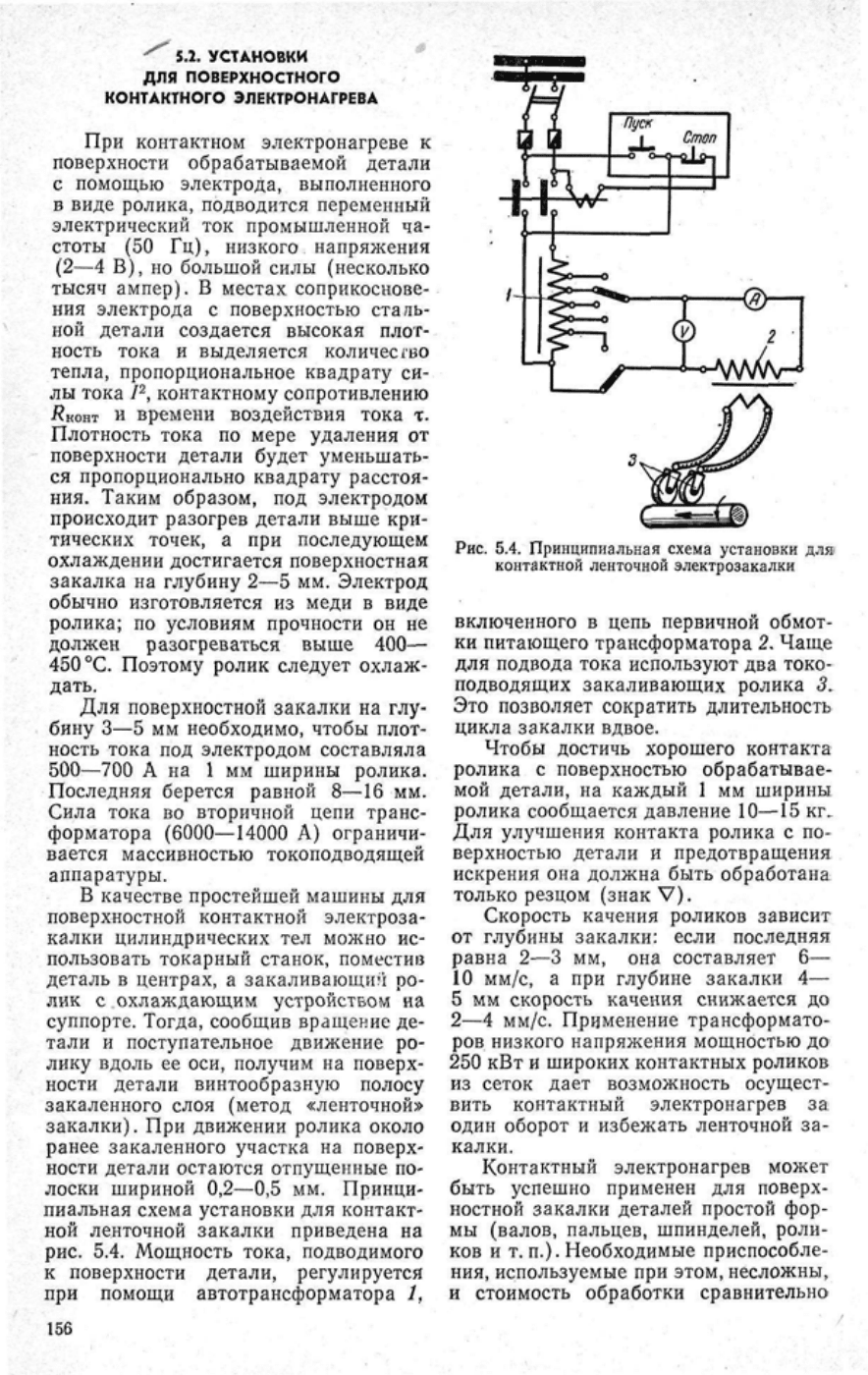

Принци-

пиальная

схема установки для контакт-

ной

ленточной закалки приведена на

рис.

5.4. Мощность тока, подводимого

к

поверхности детали, регулируется

при

помощи автотрансформатора 1,

Рис.

5.4. Принципиальная

схема

установки для*

контактной ленточной электрозакалки

включенного в цепь первичной обмот-

ки

питающего трансформатора 2. Чаще

для подвода тока используют два TOKO-

ПОДВОДЯЩИХ закаливающих ролика 5.

Это позволяет сократить длительность

цикла

закалки вдвое.

Чтобы достичь хорошего контакта

ролика

с поверхностью обрабатывае-

мой

детали, на каждый 1 мм ширины

ролика

сообщается давление 10—15 кг.

Для улучшения контакта ролика с по-

верхностью детали и предотвращения

искрения

она должна быть обработана

только резцом (знак V).

Скорость качения роликов зависит

от глубины закалки: если последняя

равна 2—3 мм, она составляет 6—

10 мм/с, а при глубине закалки 4—

5 мм скорость качения снижается до

2—4 мм/с. Применение трансформато-

ров низкого напряжения мощностью до

250 кВт и широких контактных роликов

из

сеток

дает

возможность осущест-

вить контактный электронагрев за

один

оборот и избежать ленточной за-

калки.

Контактный

электронагрев может

быть успешно применен для поверх-

ностной

закалки деталей простой фор-

мы (валов, пальцев, шпинделей, роли-

ков

и т. п.)- Необходимые приспособле-

ния,

используемые при этом, несложны,

и

стоимость обработки сравнительно

156

невелика. К недостаткам контактного

нагрева относятся: низкая производи-

тельность установок, образование тон-

кого незакаленного поверхностного

слоя,

подлежащего снятию последую-

щим

шлифованием, и наличие полосок

отпущенных участков с пониженной

твердостью.

5.3.

ИНДУКЦИОННЫЙ

НАГРЕВ

Индукционный

нагрев совершается

за счет теплового действия вихревых

токов Фукко, возникающих при индук-

тировании

в детали переменного маг-

нитного

потока. Ферромагнитные ма-

териалы нагреваются также теплом,

выделяющимся при перемагничивании.

Деталь помещают в специальную ка-

тушку (индуктор), выполненную из

медной трубки и

охлаждаемую

водой.

Возникающие в детали индукционные

токи

оттесняются к ее поверхности.

Это явление называется поверхност-

ным

эффектом. Глубина проникнове-

ния

магнитного потока в металл при-

ближенно определяется формулой

Штейнметца:

5030'

/Г р

У

(5.2)

где б — глубина проникновения маг-

нитного

потока в изделие, см; р — элек-

трическое удельное сопротивление,

Ом-см;

[А

— магнитная проницаемость

металла, Гс/Э; f — частота тока, Гц.

Значение

б увеличивается с уменьше-

нием

f и (х, повышением р и оно не за-

висит от размеров детали. При по-

верхностном нагреве применяют т. в. ч.

С

повышением температуры метал-

ла р возрастает, a JJ, уменьшается, по-

этому глубина проникновения тока в

изделие увеличивается. Для стали \i

резко

уменьшается при нагреве выше

точки магнитного превращения (Лг =

=

780 °С), когда ц = 1 Гс/Э, при тем-

пературе

20°С

jx=

100—150

(табл. 5.1).

Подставив в формулу (5.2). р = р

(

—

=

10~

4

Ом-см и (1 — 1, для стали за-

пишем

Глубина проникновения тока при «го-

рячем режиме» может быть принята за

глубину нагрева, так как в этом слое

выделяется основная часть энергии

(до 90%).

При

индукционном нагреве т. в. ч.

разность температур поверхностных

нагретых слоев и внутренних холодных

доходит

до 900 °С и выше, однако тре-

щины

в металле не образуются. Эпю-

ра напряжений в поверхностном слое

при

индукционном нагреве аналогична

эпюре напряжений, получаемой в слу-

чае нагрева тел внешним источником

тепла, но величина напряжений зна-

чительно ниже. Это объясняется тем,

что при большом сечении ненагретых

внутренних слоев усилия, приходящие-

ся

на единицу сечения, невелики.

Если

частоту тока уменьшить, глу-

бина

проникновения, а следовательно,

и

глубина нагрева увеличатся. В этом

случае

могут

образоваться трещины,,

вызванные внутренними напряжения-

ми,

которые появятся в

результате

раз-

ности

температур по сечению. При

сквозном

индукционном нагреве раз-

ница

температур по сечению становит-

ся

ничтожно малой и поэтому трещины

не

образуются.

Необходимую частоту тока в зави-

симости от формы изделия и толщины

слоя

можно определить по следующим

формулам:

для деталей простой конфигурации;

5-ю

5

/ « -£- (5.4)

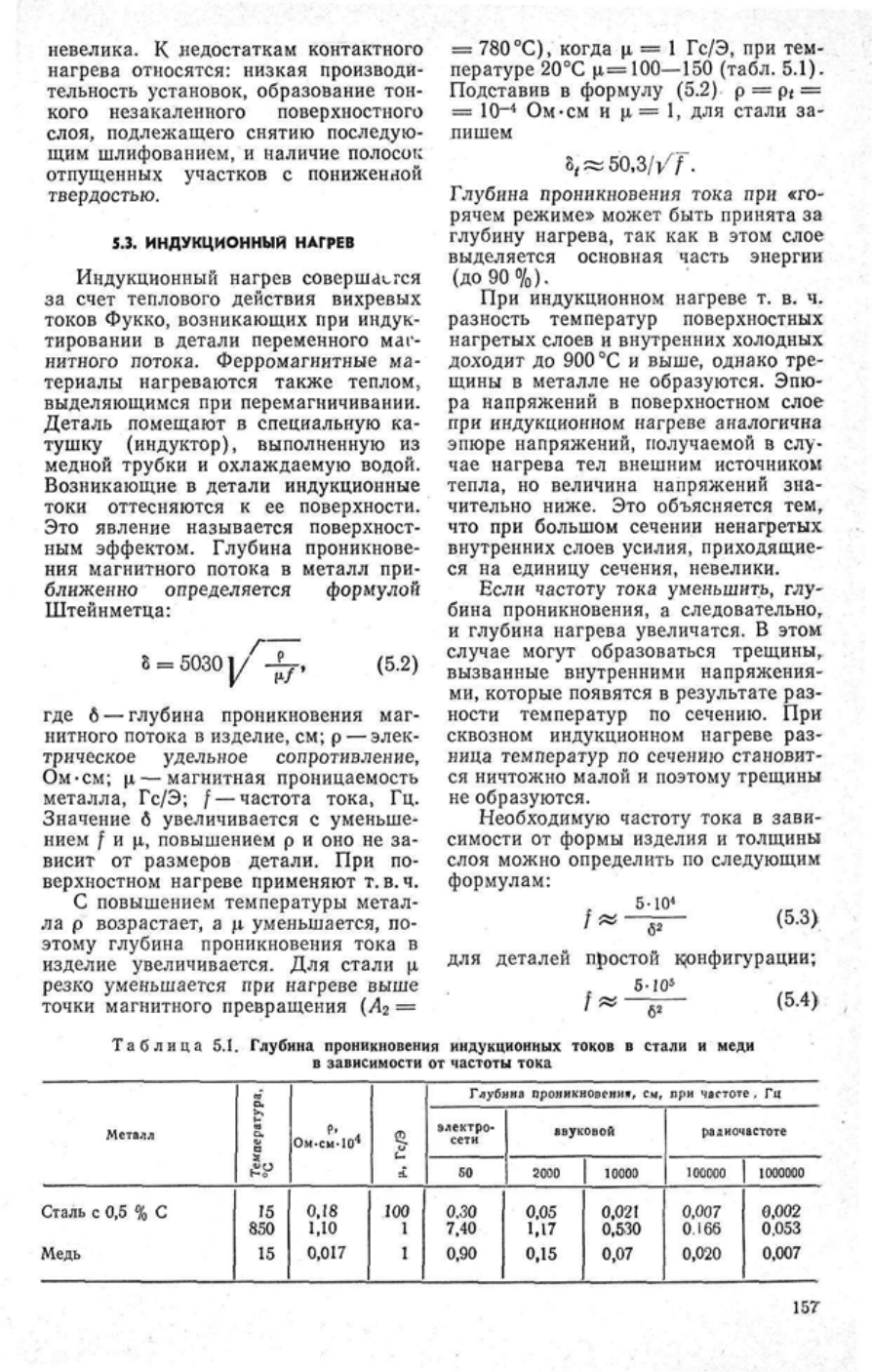

Таблица 5.1.

Глубина

проникновения индукционных токов в

стали

и

меди

в зависимости от

частоты

тока

Металл

Сталь с 0,5 % С

Медь

Температура,

15

850

15

Р

' л

Ом-см-Ю

4

0,18

1,10

0,017

и

А.

100

1

1

Глубина проникновения,

см, при

частоте,

Гц

электро-

сети

50

0,30

7,40

0,90

ввуковой

2000

0,05

1,17

0,15

10000

0,021

0,530

0,07

радиочастоте

100000

0,007

0.166

0,020

1000000

0,002

0,053

0,007

157

для деталей сложной конфигура-

ции;

2-Ю

5

1 (5)

для шестерен с модулем более 8.

Превышать полученные частоты не ре-

комендуется, так как в противном слу-

чае время нагрева увеличится и резко

снизится

к. п. д. Необходимая частота

тока зависит также от диаметра

дета-

ли.

Ниже приведены рекомендуемые

частоты для нагреваемых деталей раз-

ного диаметра:

Диаметр детали, см

Частота тока, Гц

15 7—15 5-12

50 500 1000

Диаметр

Частота

детали, см

тока,

Гц

3—8

2500

2-4

8000

<3

60 000

и

вы-

ше

Практически

для индукционного на-

грева при термической обработке ис-

пользуются три частоты:

1. / =

60000—80000

Гц —для

дета-

лей диаметром меньше 3 см при источ-

нике

тока от ламповых генераторов.

Большие

частоты не применяют, они

входят

в диапазон радиочастот;

2.

/=1000—10000

Гц —для

дета-

лей диаметром 3—15 см и толщине на-

гретого слоя свыше 2 мм. Используют-

ся

машинные или тиристорные пре-

образователи;

3. / = 50 Гц — для поверхностного

нагрева деталей диаметром больше

15 см, а также для сквозного нагрева

с питанием от сети.

Наибольшая

мощность в индукци-

онной

установке приходится на началь-

ный

момент, когда удельное электро-

сопротивление нагреваемого металла

незначительно.

По мере нагрева по-

требляемая мощность уменьшается.

В стали нагрузка резко падает после

потери ею магнитных свойств.

5.3.1.

Установки

для

нагрева

токами

высокой

частоты

Закалочная

установка для нагрева

т. в. ч. состоит из генератора т. в. ч.,

понижающего трансформатора, кон-

денсаторных батарей, индуктора, стан-

ка

(иногда станок заменяется приспо-

соблением для приведения в движение

детали или индуктора) и аппаратуры,

несущей вспомогательную

службу

(,ре-

ле времени, реле управления подачей

закалочной

жидкости, сигнальных,

блокировочных и регулирующих уст-

ройств) .

В рассматриваемых установках

применяются

такие

генераторы

т.

в. ч.:

при

средних частотах

(500—10000

Гц)

машинные

генераторы, а в последнее

время статические преобразователи ти-

ристорного типа; при высоких часто-

тах

(60000

Гц и выше) ламповые ге-

нераторы. Перспективным видом гене-

раторов являются ионные преобразо-

ватели, так называемые экситронные

генераторы. Они позволяют свести по-

тери энергии до минимума.

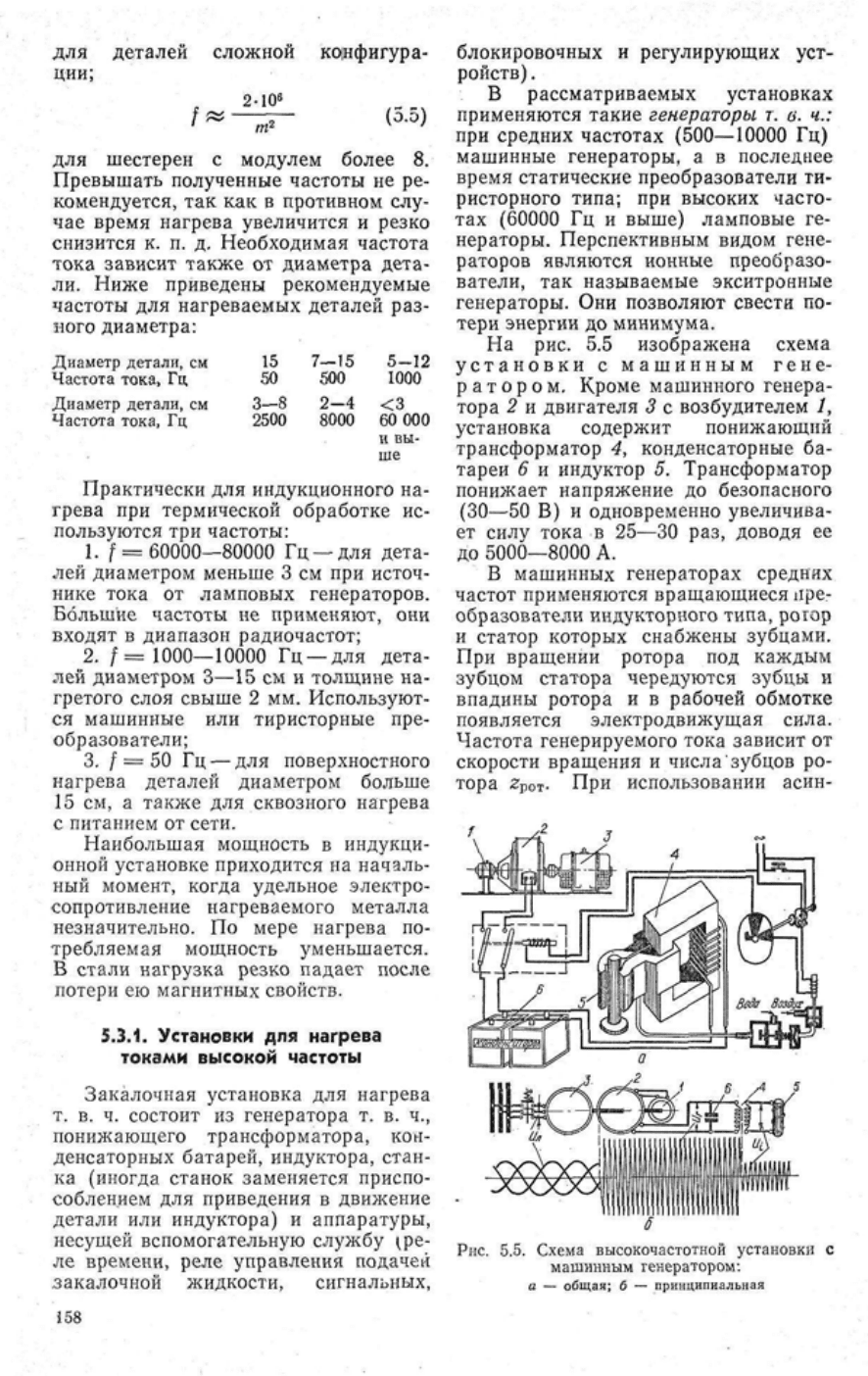

На

рис. 5.5 изображена схема

установки с машинным гене-

ратором. Кроме машинного генера-

тора 2 и двигателя 3 с возбудителем /,

установка содержит понижающий

трансформатор 4, конденсаторные ба-

тареи 6 и индуктор 5. Трансформатор

понижает напряжение до безопасного

(30—50

В) и одновременно увеличива-

ет силу тока в

25—30

раз, доводя ее

до

5000—8000

А.

В машинных генераторах средних

частот применяются вращающиеся пре-

образователи индукторного типа, рогор

и

статор которых снабжены зубцами.

При

вращении ротора под каждым

зубцом статора чередуются зубцы и

впадины ротора и в рабочей обмотке

появляется

электродвижущая сила.

Частота генерируемого тока зависит от

скорости вращения и числа'зубцов ро-

тора

z-рот-

При использовании асин-

Рис.

5.5. Схема высокочастотной установки с

машинным

генератором:

а

—

общая;

6 —

принципиальная

158

Рис.

5.6. Схема установки с тиристорным пре-

образователем

хронных двигателей с частотой враще-

ния

50 с"

1

частота вырабатываемого

генератором тока f = 50 Гц. По кон-

структивным соображениям оптималь-

ная

частота рассматриваемых генера-

торов

500—8000

Гц.

Часто генератор и приводной мотор

соединяются в одном корпусе в виде

двухподшипниковой установки. Это да-

ет возможность упростить конструк-

цию

и лучше использовать медь и же-

лезо,

а при наличии водяной рубашки

уменьшить шум от работы машины.

На

свободном конце вала генератора

устанавливается возбудитель для пита-

ния

обмотки возбуждения генератора.

Машинные

генераторы имеют мощ-

ность

55—-1500

кВт.

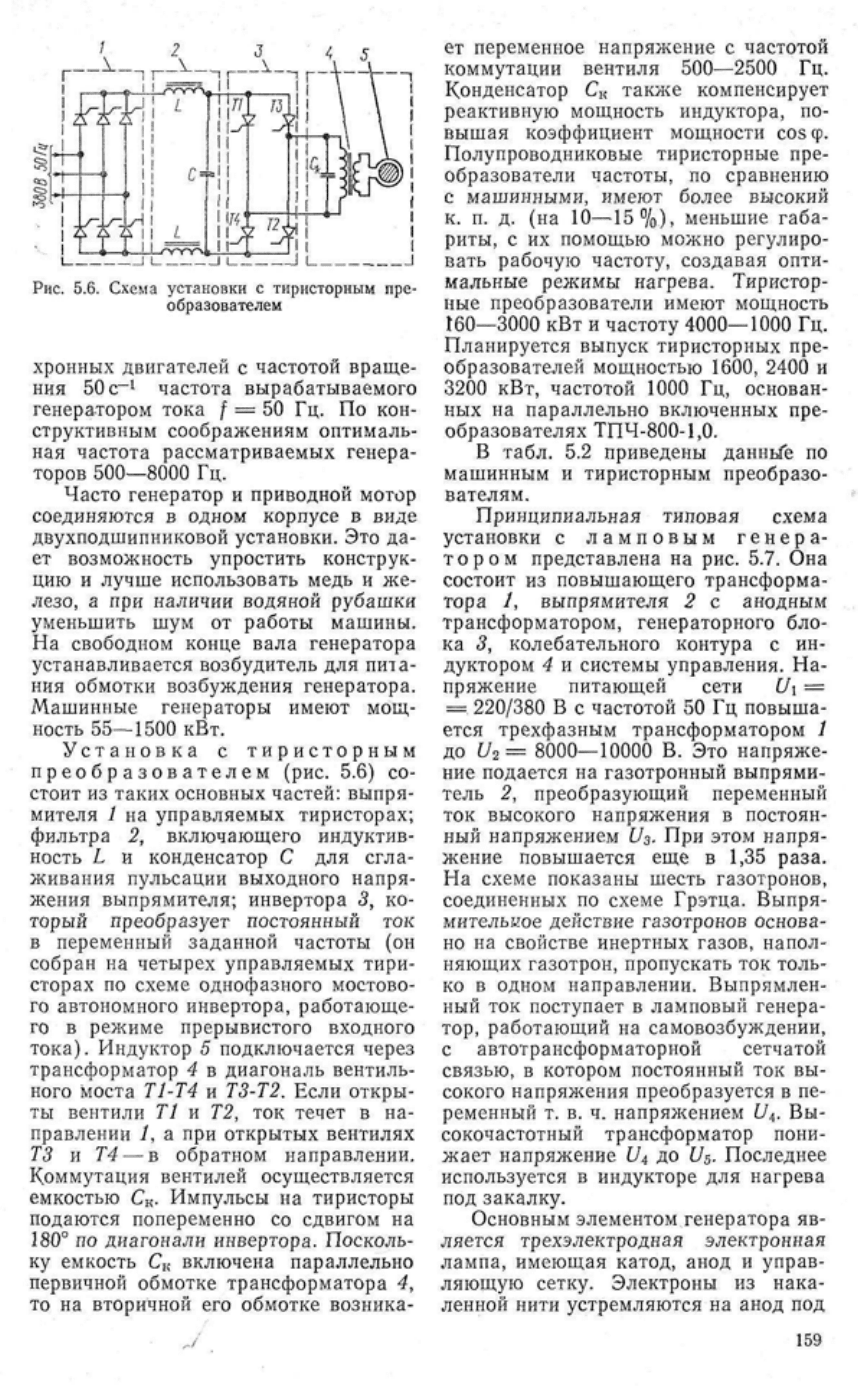

Установка с тиристорным

преобразователем (рис. 5.6) со-

стоит из таких основных частей: выпря-

мителя 1 на управляемых тиристорах;

фильтра 2, включающего индуктив-

ность L и конденсатор С для сгла-

живания

пульсации выходного напря-

жения

выпрямителя; инвертора 3, ко-

торый преобразует постоянный ток

в

переменный заданной частоты (он

собран на четырех управляемых тири-

сторах по

схеме

однофазного мостово-

го автономного инвертора, работающе-

го в режиме прерывистого входного

тока).

Индуктор 5 подключается через

трансформатор 4 в диагональ вентиль-

ного моста Т1-Т4 и

13-72,

Если откры-

ты вентили Т1 и Т2, ток

течет

в на-

правлении

1, а при открытых вентилях

ТЗ

и Т4—-в обратном направлении.

Коммутация вентилей осуществляется

емкостью С

к

. Импульсы на тиристоры

подаются попеременно со сдвигом на

180° по диагонали инвертора. Посколь-

ку емкость С

к

включена параллельно

первичной

обмотке трансформатора 4,

то на вторичной его обмотке возника-

ет переменное напряжение с частотой

коммутации вентиля

500—2500

Гц.

Конденсатор С

к

также компенсирует

реактивную мощность индуктора, по-

вышая

коэффициент мощности cos tp.

Полупроводниковые тиристорные пре-

образователи частоты, по сравнению

с машинными, имеют более высокий

к.

п. д. (на

10—15%),

меньшие габа-

риты,

с их помощью можно регулиро-

вать рабочую

частоту,

создавая опти-

мальные режимы нагрева. Тиристор-

ные

преобразователи имеют мощность

160—3000

кВт и частоту

4000—1000

Гц.

Планируется выпуск тиристорных пре-

образователей мощностью 1600,

2400

и

3200

кВт, частотой 1000 Гц, основан-

ных на параллельно включенных пре-

образователях ТПЧ-800-1,0.

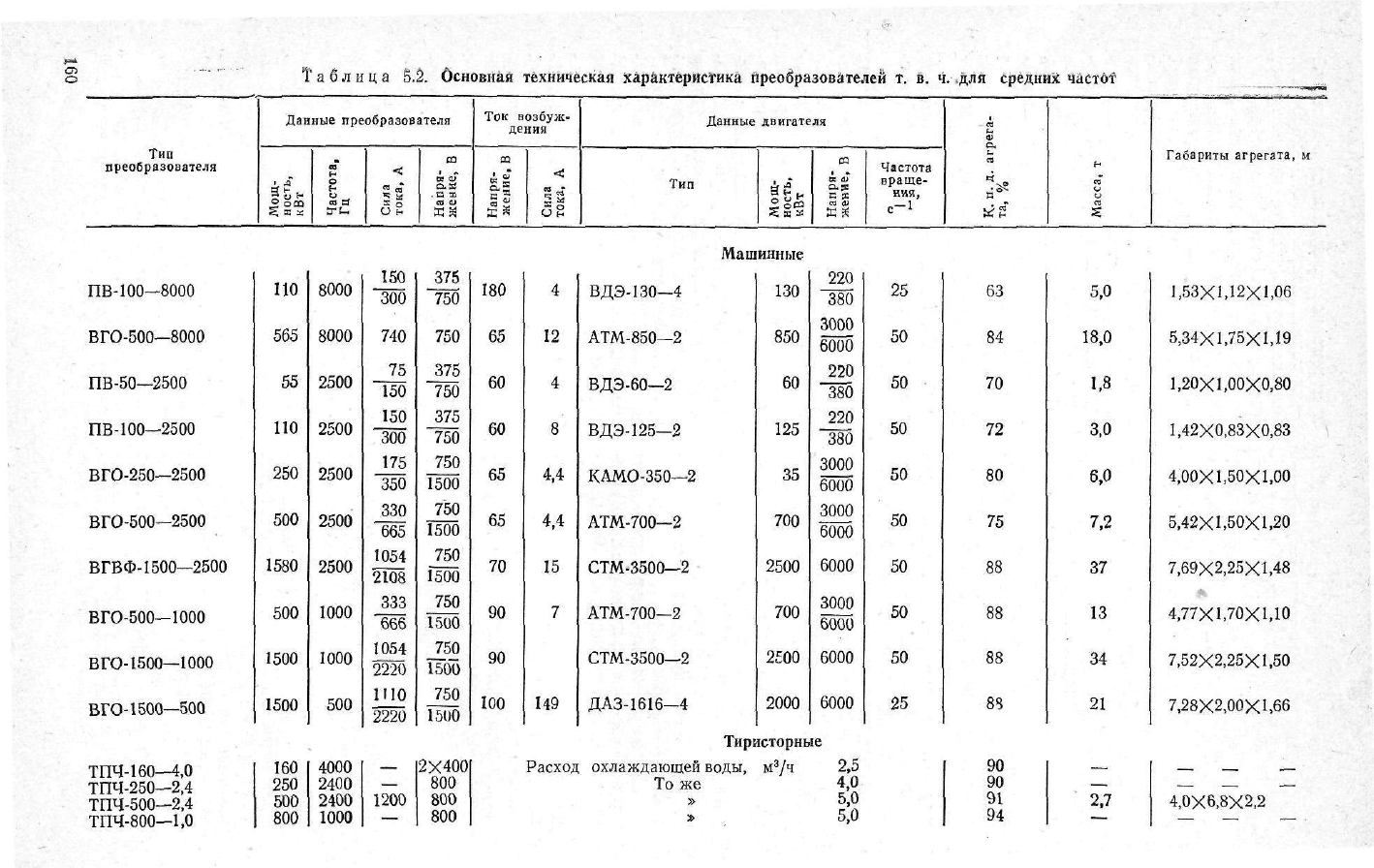

В табл. 5.2 приведены данньГе по

машинным

и тиристорным преобразо-

вателям.

Принципиальная

типовая схема

установки с ламповым генера-

тором представлена на рис. 5.7. Она

состоит из повышающего трансформа-

тора 1, выпрямителя 2 с анодным

трансформатором, генераторного бло-

ка

3, колебательного контура с ин-

дуктором 4 и системы управления. На-

пряжение

питающей сети U\ —

=

220/380

В с частотой 50 Гц повыша-

ется трехфазным трансформатором 1

до U

2

=

8000—10000

В. Это напряже-

ние

подается на газотронный выпрями-

тель 2, преобразующий переменный

ток

высокого напряжения в постоян-

ный

напряжением U$. При этом напря-

жение повышается еще в 1,35 раза.

На

схеме

показаны шесть газотронов,

соединенных по

схеме

Грэтца. Выпря-

мительное действие газотронов основа-

но

на свойстве инертных газов, напол-

няющих газотрон, пропускать ток толь-

ко

в одном направлении. Выпрямлен-

ный

ток поступает в ламповый генера-

тор,

работающий на самовозбуждении,

с автотрансформаторной сетчатой

связью, в котором постоянный ток вы-

сокого напряжения преобразуется в пе-

ременный

т. в. ч. напряжением £/

4

. Вы-

сокочастотный трансформатор

пони-

жает напряжение U$ до U$. Последнее

используется в индукторе для нагрева

под закалку.

Основным

элементом генератора яв-

ляется трехэлектродная электронная

лампа, имеющая катод, анод и управ-

ляющую сетку. Электроны из нака-

ленной

нити устремляются на анод под

159

Тип

преобразователя

1

а

б л и ц а 5.2.

Основная

техническая характеристика Преобразователей

т. в. ч

Данные преобразователя

Мощ-

ность,

кВт

Частота,

Гц

Сила

тока,

А

Напря-

жение,

В

Ток

возбуж-

дения

Напря-

жение,

В

<

Данные двигателя

Ти п

Мощ-

ность,

кВт

Напря-

жение,

В

Частота

враще-

нии,

с""

1

.

,ДЛй

срёДниХ часто!'

К.

п.

д.

агрега-

та,

%

Масса,

т

.

_Ш|

•

- ' • .. , , .v ..

Габариты агрегата,

м

Машинные

ПВ-100—8000

ВГО-500—8000

ПВ-50—2500

ПВ-100—2500

ВГО-250—2500

ВГО-500—2500

ВГВФ-1500—2500

ВГО-500—1000

ВГО-1500—1000

ВГО-1500—500

ТПЧ-160—4,0

ТПЧ-250—2,4

ТПЧ-500—2,4

ТПЧ-800—1,0

ПО

565

55

ПО

250

500

1580

500

1500

1500

8000

8000

2500

2500

2500

2500

2500

1000

1000

500

150

300

740

75

150

150

300

175

350

330

665

1054

2108

333

666

1054

2220

И10

2220

375

750

750

375

750

375

750

750

1500

750

1500

750

1500

750

1500

750

1500

750

15И0

180

65

60

60

65

65

70

90

90

I0O

4

12

4

8

4,4

4,4

15

7

149

160

250

500

800

4000

2400

2400

1000

—

—

1200

—

2X400

800

800

800

ВДЭ-130-4

АТМ-850—2

ВДЭ-60—2

ВДЭ-125—2

КАМО-350—2

АТМ-700—2

СТМ-3500—2

АТМ-700—2

СТМ-3500—2

ДАЗ-1616—4

Тиристорные

Расход охлаждающей воды,

м

3

/ч 2,5

130

850

60

125

оо

700

2500

700

2500

2000

220

380

3000

6000

220

380

220

380

3000

6000

3000

6000

6000

3000

6000

6000

6000

25

50

50

50

50

50

50

50

25

То

же

4,0

5,0

5,0

63

70

72

80

75

88

88

88

90

90

91

94

5,0

18,0

1,8

3,0

6,0

7,2

37

13

34

21

1,53X1,12X3,06

5,34X1,75X1,19

1,20X1,00X0,80

1,42X0,83X0,83

4,00X1,50X1,00

5,42X1,50X1,20

7,69X2,25X1,48

4,77X1.70X1,10

7,52X2,25X1,50

7,28X2,00X166

2,7

4,0X6,8X2,2