Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

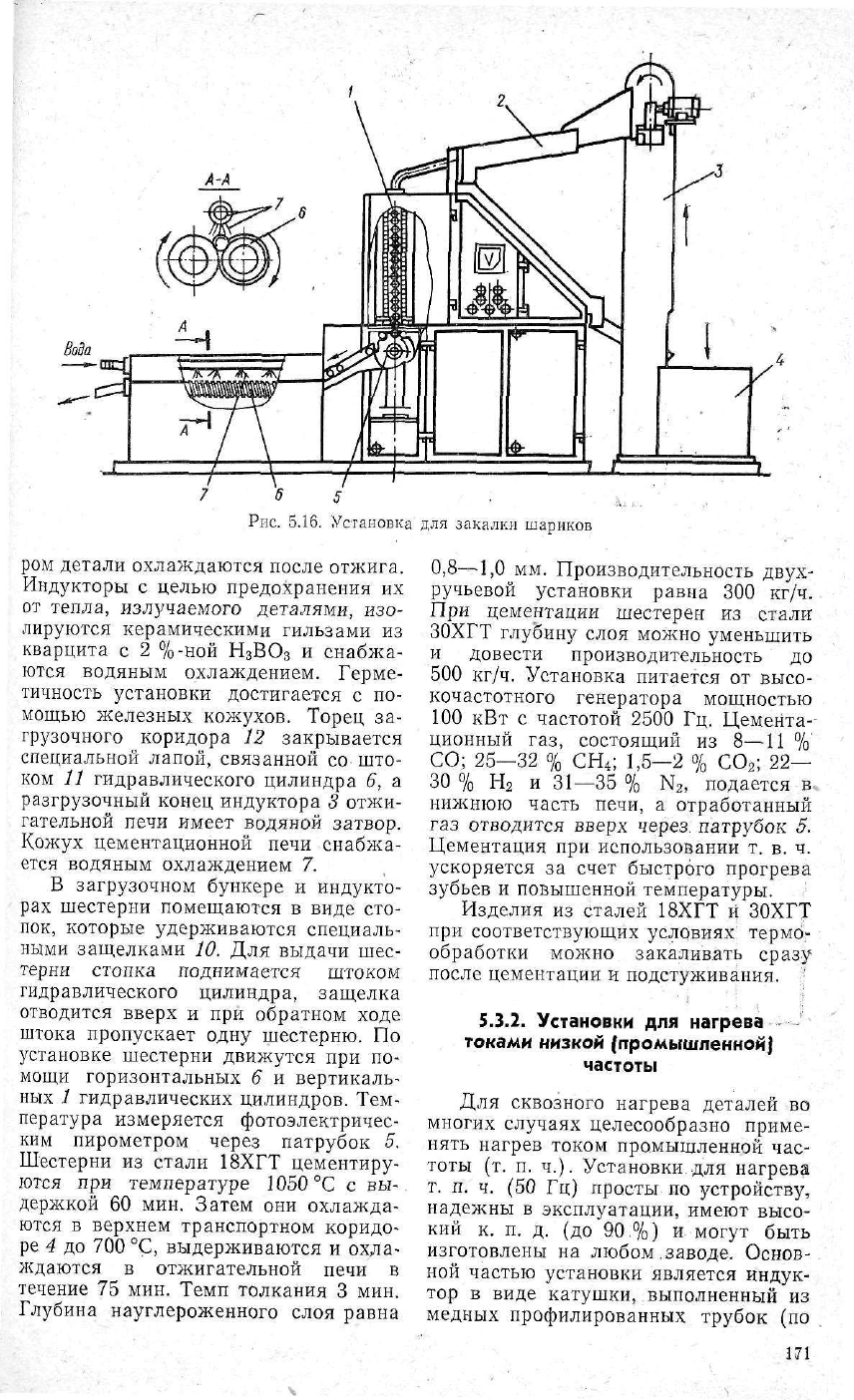

Рис.

5.16. Установка для закалки шариков

ром детали охлаждаются после отжига.

Индукторы с целью предохранения их

от тепла, излучаемого деталями, изо-

лируются керамическими гильзами из

кварцита с 2 %-ной Н

3

ВО

3

и снабжа-

ются водяным охлаждением. Герме-

тичность установки достигается с по-

мощью железных кожухов. Торец за-

грузочного коридора 12 закрывается

специальной

лапой, связанной со што-

ком

11 гидравлического цилиндра 6, а

разгрузочный конец индуктора 3 отжи-

гательной печи имеет водяной затвор.

Кожух цементационной печи снабжа-

ется водяным охлаждением 7.

В загрузочном бункере и индукто-

рах шестерни помещаются в виде сто-

пок,

которые удерживаются специаль-

ными

защелками 10. Для выдачи шес-

терни стопка поднимается штоком

гидравлического цилиндра, защелка

отводится вверх и при обратном

ходе

штока пропускает одну шестерню. По

установке шестерни движутся при по-

мощи

горизонтальных 6 и вертикаль-

ных 1 гидравлических цилиндров. Тем-

пература измеряется фотоэлектричес-

ким

пирометром через патрубок 5,

Шестерни

из стали

18ХГТ

цементиру-

ются при температуре

1050°С

с вы-

держкой 60 мин. Затем они

охлажда-

ются в верхнем транспортном коридо-

ре 4 до 700 °С, выдерживаются и

охла-

ждаются в отжигательной печи в

течение 75 мин. Темп толкания 3 мин.

Глубина науглероженного слоя равна

0,8—1,0

мм. Производительность

двух-

ручьевой установки равна 300 кг/ч..

При

цементации шестерен из стали

ЗОХГТ глубину слоя можно уменьшить

и

довести производительность до -

500 кг/ч. Установка питается от высо- •

кочастотного генератора мощностью .

100 кВт с частотой

2500

Гц. Цемента-

ционный

газ, состоящий из 8—11 %'

СО;

25-32

% СН

4

; 1,5-2 % СО

2

; 22-

30% Н

2

и 31—35% N

2

, подается в.

нижнюю часть печи, а отработанный

газ отводится вверх через патрубок 5.

Цементация

при использовании т. в. ч.

ускоряется за счет быстрого прогрева

зубьев

и повышенной температуры. ••

Изделия

из сталей

18ХГТ

и ЗОХГТ

при

соответствующих условиях термо- -.

обработки можно закаливать сразу

после цементации и подстуживания.

;

!

5.3.2.

Установки

для

нагрева

--«••/

токами

низкой

(промышленной]

частоты

Для сквозного нагрева деталей во

многих случаях целесообразно приме-

нять

нагрев током промышленной час-

тоты (т. п. ч.). Установки для нагрева

т. п. ч. (50 Гц) просты по устройству,

надежны в эксплуатации, имеют высо- '

кий

к. п. д. (до 90.%) и

могут

быть .

изготовлены на любом заводе. Основ-

ной

частью установки является индук-

тор в виде катушки, выполненный из

медных профилированных трубок (по

171

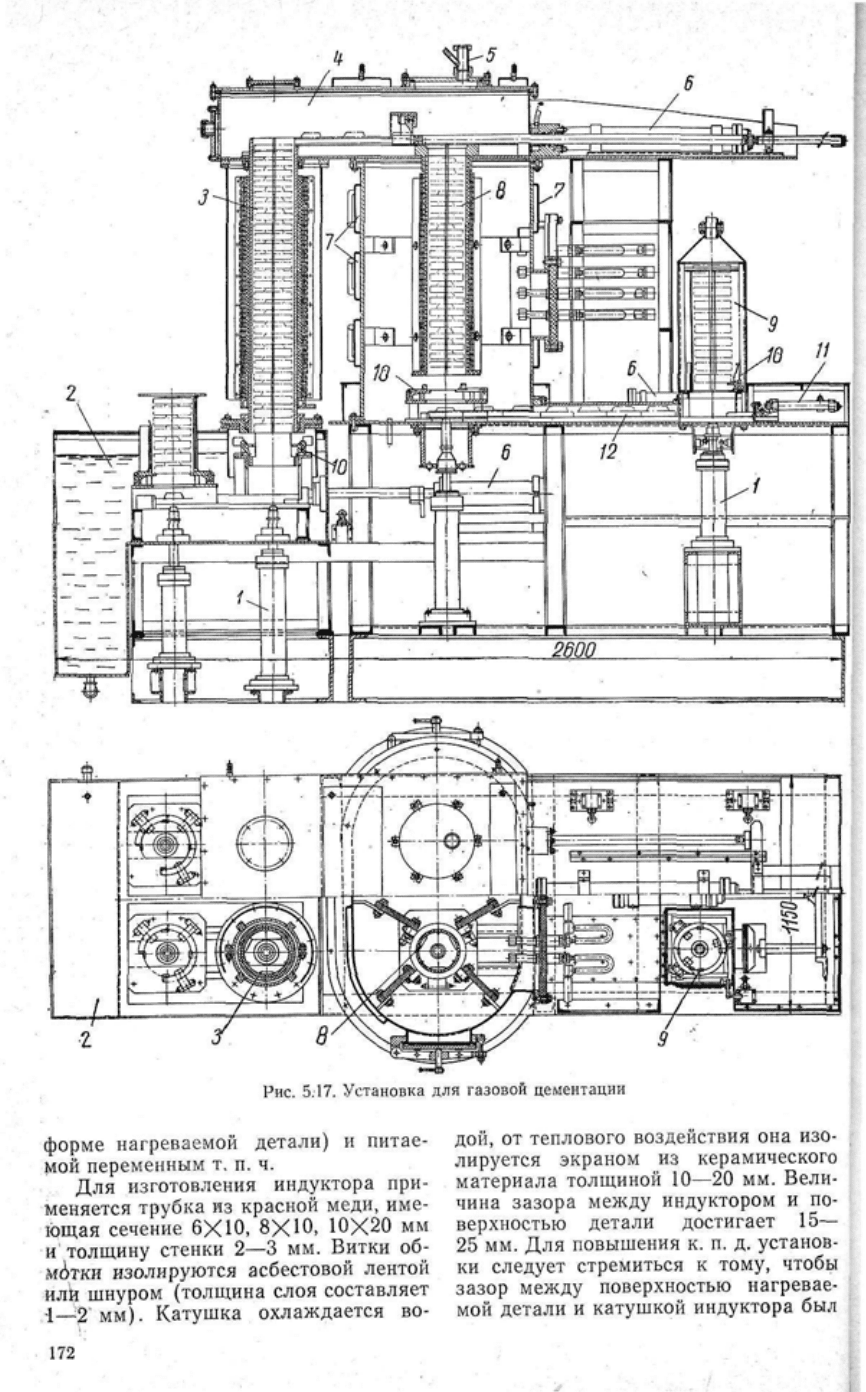

Рис.

5.17. Установка для газовой цементации

форме нагреваемой детали) и питае-

мой

переменным т. п. ч.

Для изготовления индуктора при-

меняется

трубка из красной меди, име-

ющая сечение 6ХЮ, 8ХЮ,

10X20

мм

И

толщину стенки 2—3 мм. Витки об-

мотки

изолируются асбестовой лентой

йлй

шнуром (толщина слоя составляет

.-1—2' мм). Катушка охлаждается во-

дой, от теплового воздействия она изо-

лируется экраном из керамического

материала толщиной

10—20

мм. Вели-

чина

зазора

между

индуктором и по-

верхностью детали достигает 15—

25 мм. Для повышения к. п. д. установ-

ки

следует

стремиться к

тому,

чтобы

зазор

между

поверхностью нагревае-

мой

детали и катушкой индуктора был

минимальным

и не превышал 15—

25 мм. При выборе длины катушки ин-

дуктора необходимо учитывать, что

она

должна равняться длине нагревае-

мой

детали плюс один-два диаметра

индуктора. В этом

случае

влияние рас-

сеивания

магнитного потока на конце

катушки

будет

устранено. При нагре-

ве на высокие температуры

между

теп-

ловым экраном и катушкой индуктора

вводят еще водяную рубашку, изготов-

ленную из

двух

листов красной меди

толщиной

1—1,5 мм С-образного сече-

ния

(чтобы не было замкнутого кон-

тура).

Индукционные

установки, работа-

ющие на т. п. ч., успешно применяются

для нагрева при термической обработ-

ке.

При отпуске они позволяют достичь

требуемого распределения твердости

по

высоте детали. Для этого витки ка-

тушки индуктора по высоте детали раз-

мещаются неравномерно. Однако

уста-

новки

т. п. ч. имеют большое рассеива-

ние

магнитного потока и малый

коэф-

фициент

мощности (cos

cp

=

0,2—•

0,3).

Для повышения последнего внутрь де-

тали приходится вводить железный

сердечник, что возможно только в по-

лых деталях.

Наиболее успешно т. п. ч. применя-

ются для нагрева

труб

и колец с вну-

тренним

диаметром не менее 80 мм,

толщиной

стенки выше 10—15 мм и

длиной

до 1200 мм. При малых вну-

тренних диаметрах нагреваемых

дета-

лей уменьшаются сечение железного

сердечника и величина полезной мощ-

ности.

Практически для сквозного на-

грева заготовок наиболее целесообраз-

ной

частотой

будет

такая, при которой

отношение

диаметра заготовки к глу-

бине

прон-икновения тока равно 3—5.

Поэтому для сквозного нагрева заго-

товок диаметром меньше

150—120

мм

используют частоту

500—2500

Гц, а

для повышения коэффициента мощно-

сти применяют конденсаторные бата-

реи.

Установка в этом

случае

состоит

из

таких же элементов, как и при по-

верхностном нагреве т. в. ч.

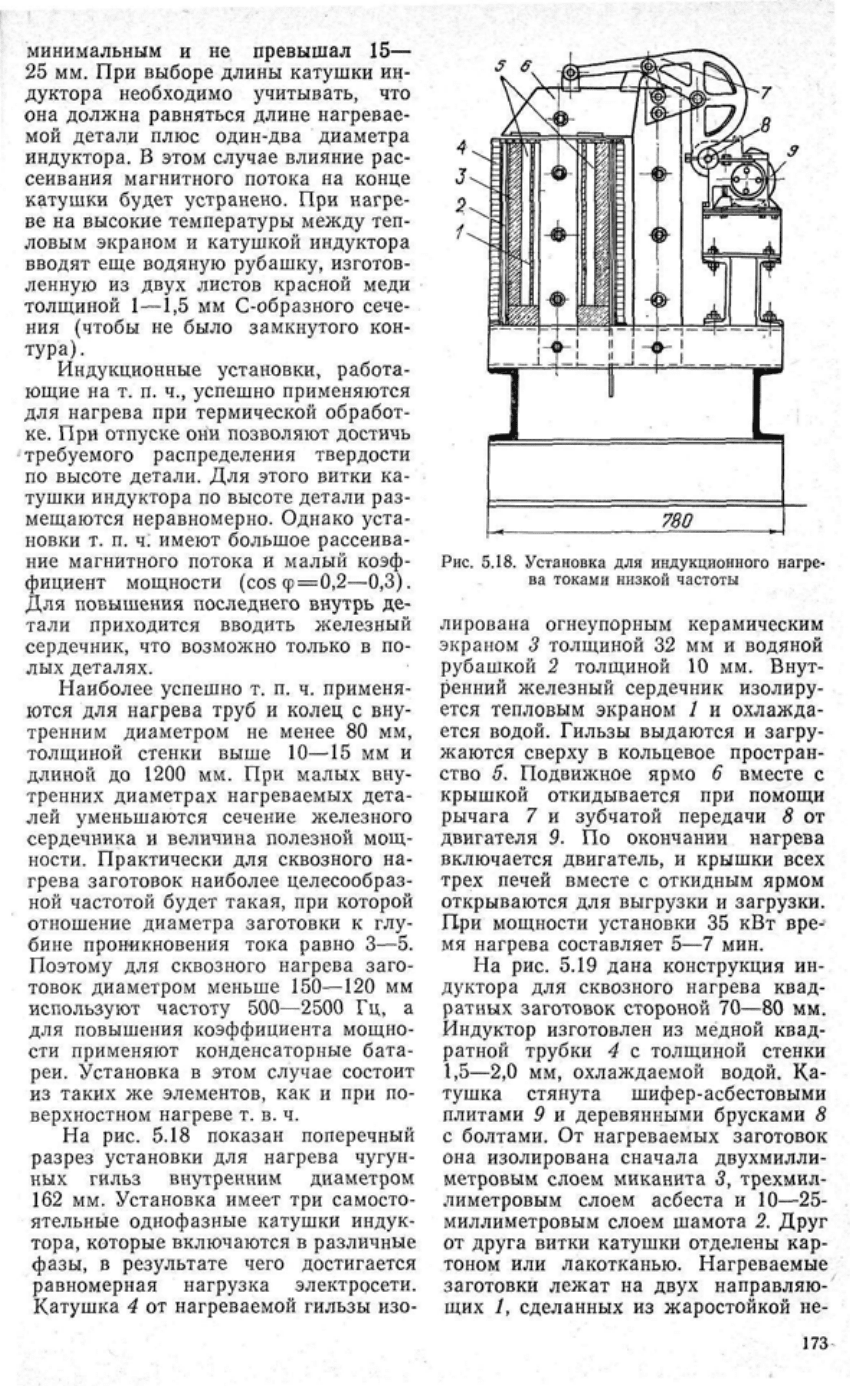

На

рис. 5.18 показан поперечный

разрез установки для нагрева

чугун-

ных гильз внутренним диаметром

162 мм. Установка имеет три самосто-

ятельные однофазные катушки индук-

тора, которые включаются в различные

фазы,

в

результате

чего достигается

равномерная

нагрузка электросети.

Катушка 4 от нагреваемой гильзы изо-

Рис.

5.18. Установка для индукционного нагре-

ва токами низкой частоты

лирована огнеупорным керамическим

экраном

3 толщиной 32 мм и водяной

рубашкой 2 толщиной 10 мм.

Внут-

ренний

железный сердечник изолиру-

ется тепловым экраном / и

охлажда-

ется водой. Гильзы выдаются и

загру-

жаются

сверху

в кольцевое простран-

ство 5. Подвижное ярмо 6 вместе с

крышкой

откидывается при помощи

рычага 7 и зубчатой передачи 8 от

двигателя 9. По окончании нагрева

включается двигатель, и крышки

всех

трех

печей вместе с откидным ярмом

открываются для выгрузки и загрузки.

При

мощности установки 35 кВт вре-

мя

нагрева составляет 5—7 мин.

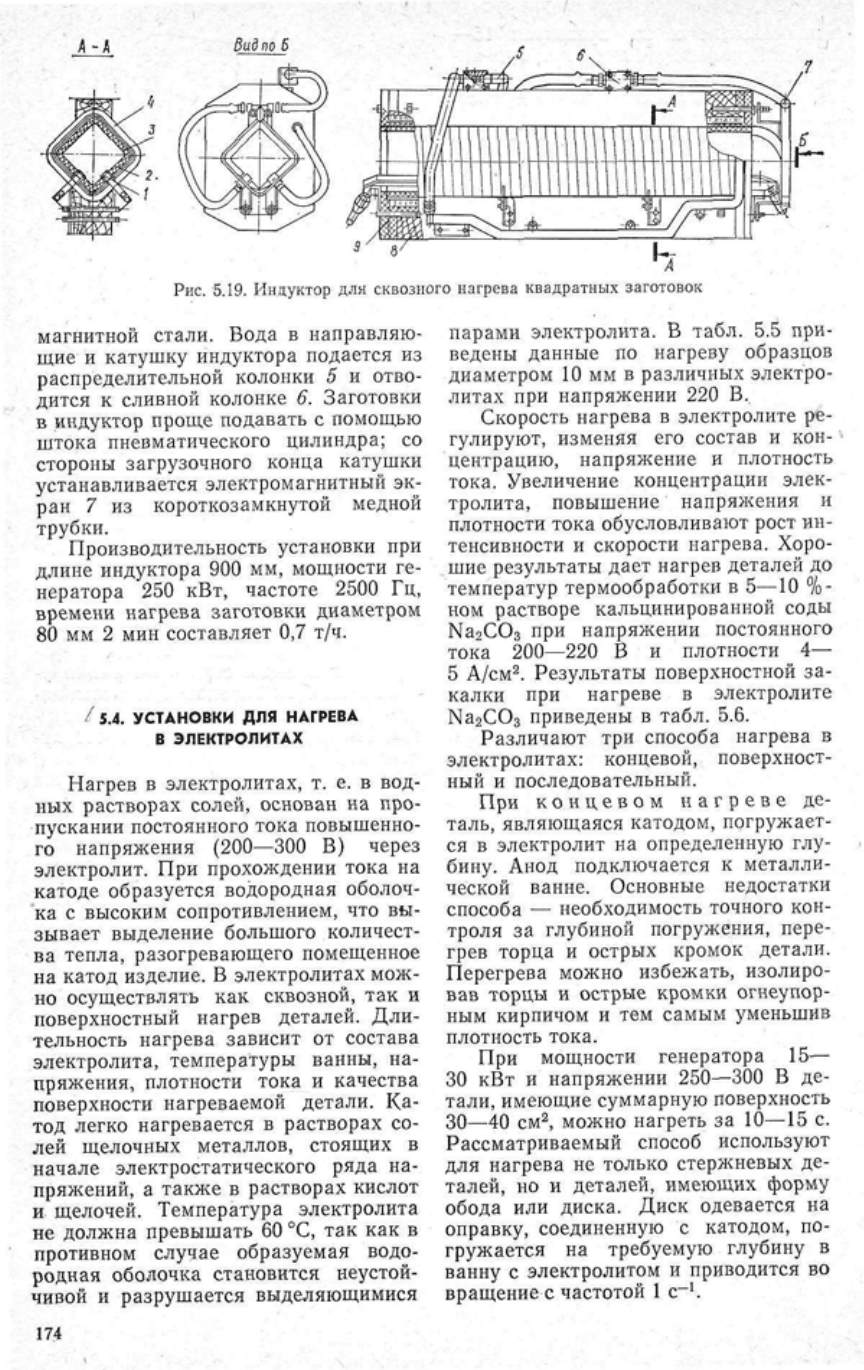

На

рис. 5.19 дана конструкция ин-,

дуктора для сквозного нагрева квад-

ратных заготовок стороной

70—80

мм.

Индуктор изготовлен из медной квад-

ратной трубки 4 с толщиной стенки

1,5—2,0

мм, охлаждаемой водой. Ка-

тушка стянута шифер-асбестовыми

плитами 9 и деревянными брусками 8

с болтами. От нагреваемых заготовок

она

изолирована сначала двухмилли-

метровым слоем миканита 3, трехмил-

лиметровым слоем асбеста и 10—25-

миллиметровым слоем шамота 2.

Друг

от

друга

витки катушки отделены кар- .

тоном или лакотканью. Нагреваемые

заготовки лежат на

двух

направляю-'

щих /, сделанных из жаростойкой не-

173

А-А

Bad

по

Б

Рис.

5.19. Индуктор для сквозного нагрева квадратных заготовок

магнитной

стали.

Вода

в направляю-

щие

и катушку индуктора подается из

распределительной колонки 5 и отво-

дится к сливной колонке 6. Заготовки

в

индуктор проще подавать с помощью

штока пневматического цилиндра; со

стороны загрузочного конца катушки

устанавливается электромагнитный эк-

ран

7 из короткозамкнутой медной

трубки.

Производительность установки при

длине индуктора 900 мм, мощности ге-

нератора 250 кВт, частоте

2500

Гц,

времени нагрева заготовки диаметром

80 мм 2 мин составляет 0,7 т/ч.

:,

/5.4.

УСТАНОВКИ

ДЛЯ НАГРЕВА

'-;-.:

в ЭЛЕКТРОЛИТАХ

Нагрев в электролитах, т. е. в вод-

ных растворах солей, основан на про-

пускании

постоянного тока повышенно-

го напряжения

(200—300

В) через

электролит. При прохождении тока на

катоде образуется водородная оболоч-

ка

с высоким сопротивлением, что вы-

зывает выделение большого количест-

ва тепла, разогревающего помещенное

на

катод изделие. В электролитах мож-

но

осуществлять как сквозной, так и

поверхностный нагрев деталей. Дли-

тельность нагрева зависит от состава

электролита, температуры ванны, на-

пряжения,

плотности тока и качества

поверхности нагреваемой детали. Ка-

тод легко нагревается в растворах со-

лей щелочных металлов, стоящих в

начале электростатического ряда на-

пряжений,

а также в растворах кислот

и.

щелочей. Температура электролита

не

должна превышать 60 °С, так как в

противном

случае

образуемая водо-

родная оболочка становится неустой-

чивой и разрушается выделяющимися

174

парами

электролита. В табл. 5.5 при-

ведены данные по нагреву образцов

диаметром 10 мм в различных электро-

литах при напряжении 220 В..

Скорость

нагрева в электролите ре-

гулируют,

изменяя его состав и кон-

центрацию,

напряжение и плотность

тока. Увеличение концентрации элек-

тролита, повышение напряжения и

плотности тока обусловливают рост ин-

тенсивности и скорости нагрева. Хоро-

шие

результаты

дает

нагрев деталей до

температур термообработки в 5—10 %-

ном

растворе кальцинированной соды

Na

2

CO

3

при напряжении постоянного

тока

200—220

В и плотности 4—

5 А/см

2

. Результаты поверхностной за-

калки

при нагреве в электролите

Na

2

CO

3

приведены в табл. 5.6.

Различают три способа нагрева в

электролитах: концевой, поверхност-

ный

и последовательный.

При

концевом нагреве де-

таль, являющаяся катодом, погружает-

ся

в электролит на определенную глу-

бину.

Анод

подключается к металли-

ческой ванне. Основные недостатки

способа — необходимость точного кон-

троля за глубиной погружения, пере-

грев торца и острых кромок детали.

Перегрева можно избежать, изолиро-

вав торцы и острые кромки огнеупор-

ным

кирпичом и тем самым уменьшив

плотность тока.

При

мощности генератора 15—

30 кВт и напряжении

250—300

В де-

тали, имеющие суммарную поверхность

30—40

см

2

, можно нагреть за 10—15 с.

Рассматриваемый способ используют

для нагрева не только стержневых де-

талей, но и деталей, имеющих форму

обода или диска. Диск одевается на

оправку, соединенную с катодом, по-

гружается на

требуемую

глубину в

ванну с электролитом и приводится во

вращение с частотой 1 с~'.

А,-

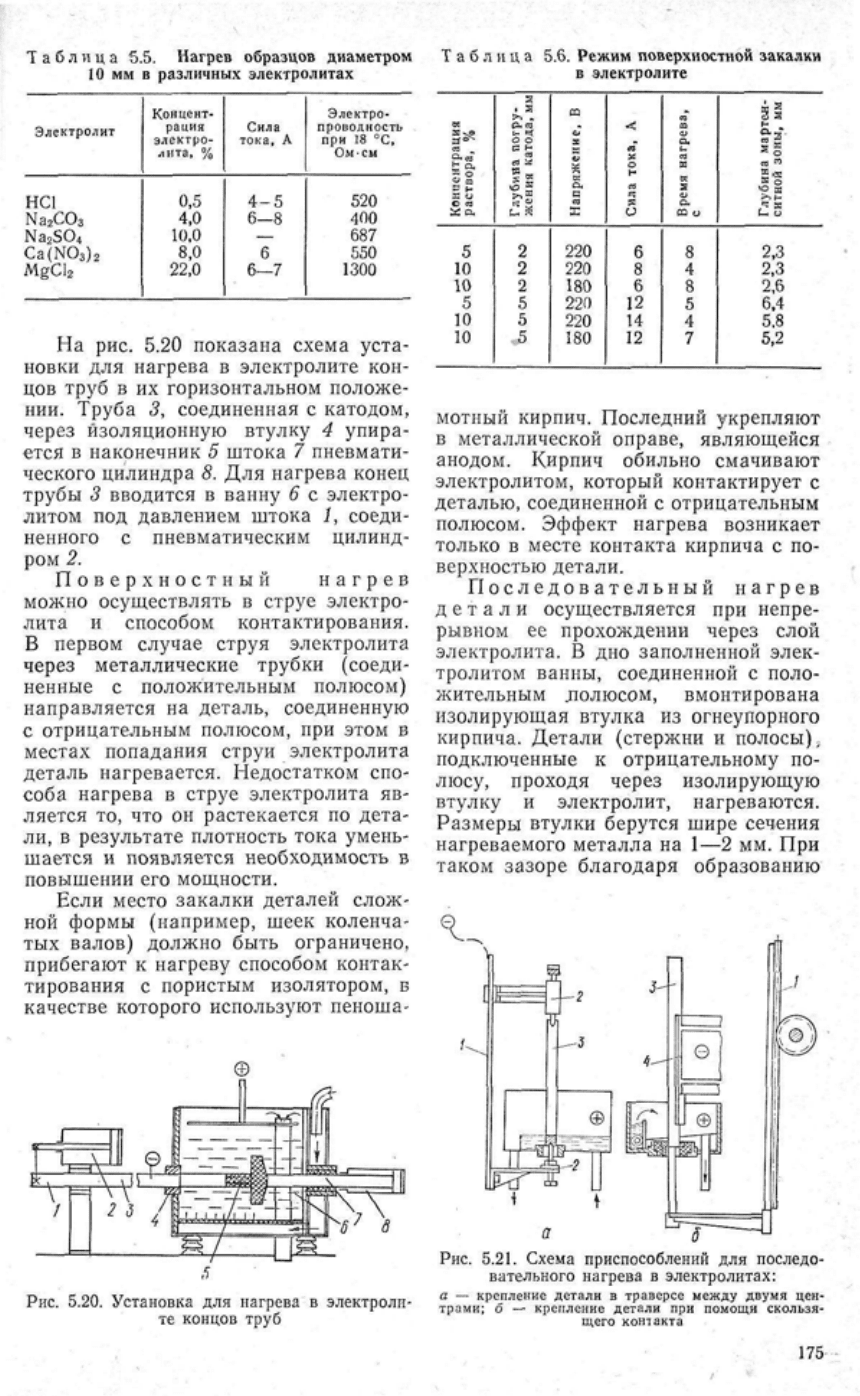

Таблица

5.5. Нагрев образцов диаметром

10

мм в

различных

электролитах

Таблица

5.6. Режим поверхностной закалки

в электролите

Электролит

НС1

Na

2

CO

3

Ma

2

SO

4

Ca(NO

3

)

2

MgCb

Концент-

рация

электро-

лита,

%

0,5

4,0

10,0

8,0

22,0

Сила

тока,

А

4-5

6-8

—

6

6—7

Электро-

проводность

при

18 °С,

Ом-см

520

400

687

550

1300

На

рис. 5.20

показана схема

уста-

новки

для

нагрева

в

электролите

кон-

цов

труб

в их

горизонтальном положе-

нии.

Труба

3,

соединенная

с

катодом,

через изоляционную

втулку

4

упира-

ется

в

наконечник

5

штока

7

пневмати-

ческого цилиндра

8. Для

нагрева конец

трубы

3

вводится

в

ванну

6 с

электро-

литом

под

давлением штока

1,

соеди-

ненного

с

пневматическим цилинд-

ром

2.

Поверхностный нагрев

можно осуществлять

в

струе

электро-

лита

и

способом контактирования.

В первом

случае

струя электролита

через металлические трубки (соеди-

ненные

с

положительным полюсом)

направляется

на

деталь, соединенную

с отрицательным полюсом,

при

этом

в

местах попадания струи электролита

деталь нагревается. Недостатком

спо-

соба нагрева

в

струе

электролита

яв-

ляется

то, что он

растекается

по

дета-

ли,

в

результате

плотность тока умень-

шается

и

появляется необходимость

в

повышении

его

мощности.

Если место закалки деталей слож-

ной

формы (например, шеек коленча-

тых валов) должно быть ограничено,

прибегают

к

нагреву способом контак-

тирования

с

пористым изолятором,

в

качестве которого используют пеноша-

о.

*

я °"

и

f-

!Е О

С М

^ •,

5

10

10

5

10

10

s

•

S

Лея

О о

С И

Is

с-

S

2

2

2

5

5

5

ю

-

N

к

С

а

X

220

220

180

22

f)

220

180

•<

_

га

и

о

н

я

с:

Я

CJ

6

8

6

12

14

12

га

со

а.

ж

и

s

0J

о.

Ш

v

8

4

8

5

4

7

S

я

о. *

в

3

г

о

га

и

S-S

u.

S

2,3

2,3

2,6

6,4

5.8

5,2

мотный кирпич. Последний укрепляют

в металлической оправе, являющейся

анодом. Кирпич обильно смачивают

электролитом, который контактирует

с

деталью, соединенной

с

отрицательным

полюсом. Эффект нагрева возникает

только

в

месте контакта кирпича

с по-

верхностью детали.

Последовательный нагрев

детали осуществляется

при

непре-

рывном

ее

прохождении через слой

электролита.

В дно

заполненной элек-

тролитом ванны, соединенной

с

поло-

жительным .полюсом, вмонтирована

изолирующая втулка

из

огнеупорного

кирпича. Детали (стержни

и

полосы),.

подключенные

к

отрицательному

по-

люсу,

проходя через изолирующую

втулку

и

электролит, нагреваются.

Размеры втулки берутся шире сечения

нагреваемого металла

на 1—2 мм. При

таком зазоре благодаря образованию

Рис.

5.20.

Установка

для

нагрева

в

электроли-

те концов

труб

Рис.

5.21.

Схема приспособлений

для

последо-

вательного нагрева

в

электролитах:

а

—

крепление детали

а

траверсе между двумя

цен-

трами;

6 —

крепление детали

при

помощи скользя-

щего контакта

175-

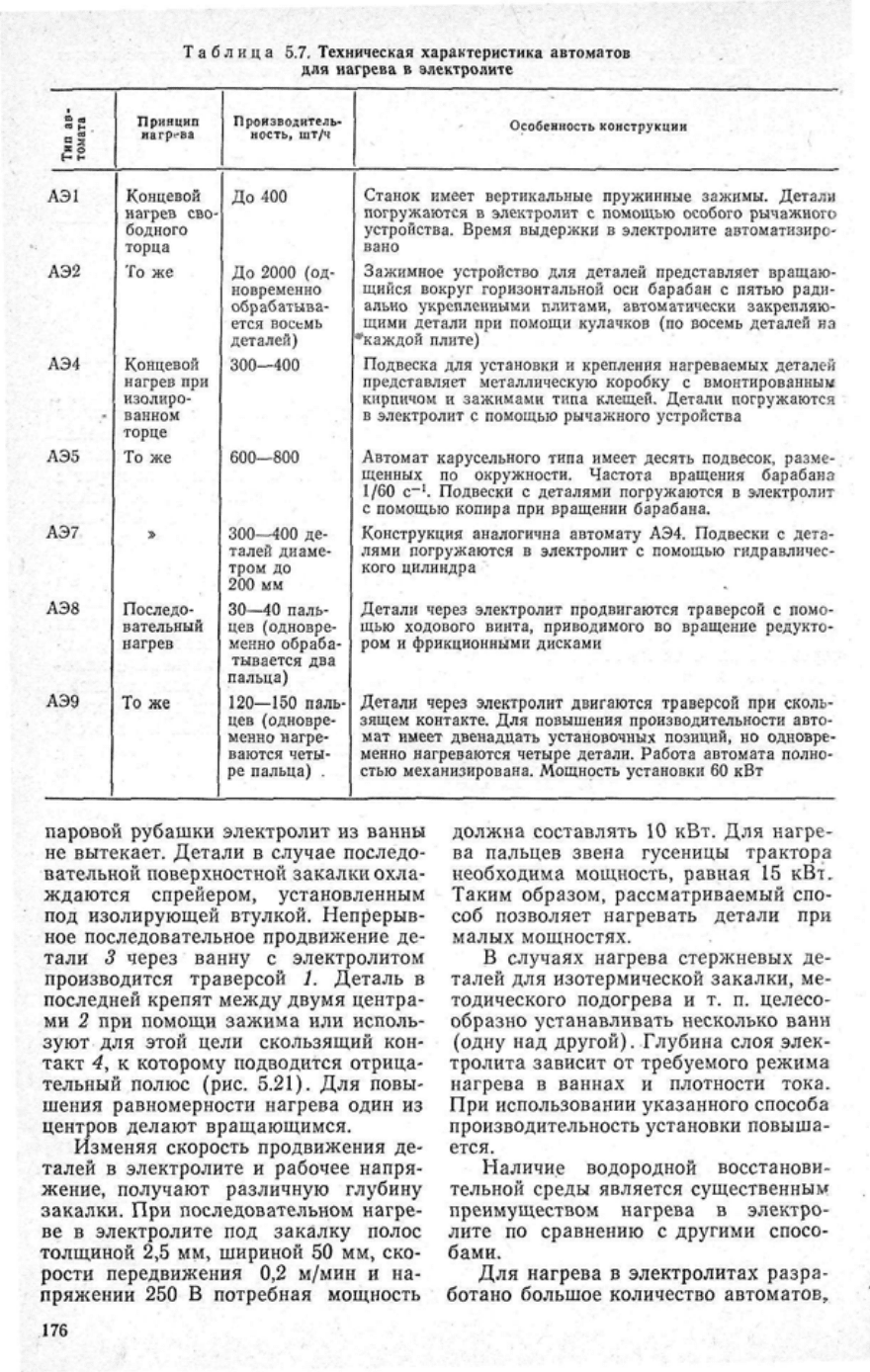

Таблица 5.7. Техническая характеристика автоматов

для нагрева в электролите

«3

х

°

Принцип

Производитель-

ность,

шт/ч

Особенность

конструкции

АЭ1

АЭ2

АЭ4

АЭ5

АЭ7

А38

АЭ9

Концевой

нагрев сво

бодного

торца

То же

Концевой

нагрев при

изолиро-

ванном

торце

То же

Последо-

вательный

нагрев

То же

До 400

До

2000

(од-

новременно

обрабатыва-

ется восемь

деталей)

300—400

600—6

300—400

де-

талей диаме-

тром до

200 мм

30—40

паль-

цев (одновре-

менно

обраба-

тывается два

пальца)

120—150

паль-

цев (одновре-

менно

нагре-

ваются четы-

ре пальца) .

Станок

имеет вертикальные пружинные зажимы. Детали

погружаются в электролит с помощью особого рычажного

устройства. Время выдержки в электролите автоматизиро-

вано

Зажимное

устройство для деталей представляет вращаю-

щийся

вокруг горизонтальной оси барабан с пятью радн-

ально укрепленными плитами, автоматически закрепляю-

щими

детали при помощи кулачков (по восемь деталей на

^каждой плите)

Подвеска для установки и крепления нагреваемых деталей

представляет металлическую коробку с вмонтированным

кирпичом

и зажимами типа клещей. Детали погружаются

в

электролит с помощью рычажного устройства

Автомат

карусельного типа имеет десять подвесок, разме-

щенных по окружности. Частота вращения барабана

1/60 с"

1

. Подвески с деталями погружаются в электролит

с помощью копира при вращении барабана.

Конструкция

аналогична автомату АЭ4. Подвески с

дета-

лями

погружаются в электролит с помощью гидравличес-

кого цилиндра

Детали через электролит продвигаются траверсой с помо-

щью ходового винта, приводимого во вращение редукто-

ром и фрикционными дисками

Детали через электролит двигаются траверсой при сколь-

зящем

контакте. Для повышения производительности авто-

мат имеет двенадцать установочных позиций, но одновре-

менно

нагреваются четыре детали. Работа автомата полно-

стью механизирована. Мощность установки 60 кВт

паровой

рубашки электролит из

ванны

не

вытекает. Детали в случае последо-

вательной

поверхностной

закалки

охла-

ждаются

спрейером, установленным

под

изолирующей втулкой.

Непрерыв-

ное

последовательное продвижение де-

тали

3 через ванну с электролитом

производится

траверсой /. Деталь в

последней

крепят

между двумя центра-

ми

2 при

помощи

зажима или

исполь-

зуют для

этой

цели

скользящий

кон-

такт

4, к которому подводится отрица-

тельный

полюс (рис. 5.21). Для

повы-

шения

равномерности нагрева

один

из

центров

делают вращающимся.

Изменяя

скорость продвижения де-

талей

в электролите и рабочее

напря-

жение,

получают различную глубину

закалки.

При последовательном нагре-

ве

в электролите под закалку полос

толщиной

2,5 мм,

шириной

50 мм, ско-

рости

передвижения 0,2

м/мин

и на-

пряжении

250 В потребная мощность

должна

составлять 10 кВт. Для нагре-

ва

пальцев звена гусеницы трактора

необходима

мощность,

равная

15 кВт.

Таким

образом, рассматриваемый спо-

соб

позволяет нагревать детали при

малых

мощностях.

В случаях нагрева стержневых де-

талей

для изотермической

закалки,

ме-

тодического

подогрева и т. п. целесо-

образно

устанавливать

несколько

ванн

(одну

над другой). Глубина

слоя

элек-

тролита

зависит ог требуемого режима

нагрева

в ваннах и плотности тока.

При

использовании

указанного способа

производительность

установки повыша-

ется.

Наличие

водородной восстанови-

тельной

среды является существенным

преимуществом

нагрева в

электро-

лите

по сравнению с другими

спосо-

бами.

Для

нагрева в электролитах разра-

ботано

большое количество автоматов,

176

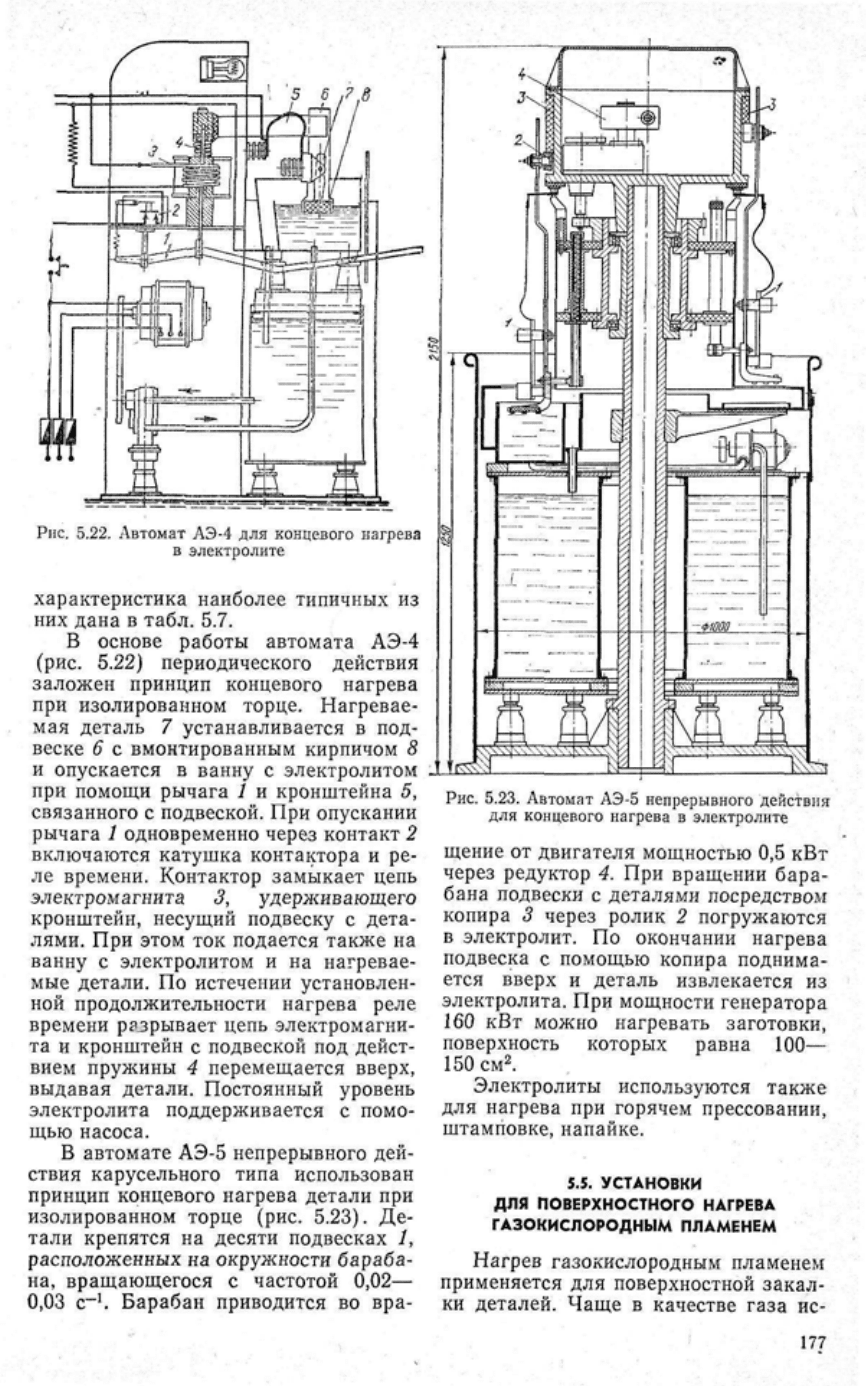

Рис.

5.22.

Автомат

ЛЭ-4 для концевого

нагрева

в электролите

характеристика наиболее типичных из

них дана в табл. 5.7.

В основе работы автомата АЭ-4

(рис.

5.22) периодического действия

заложен принцип концевого нагрева

при

изолированном торце. Нагревае-

мая

деталь 7 устанавливается в под-

веске 6 с вмонтированным кирпичом 8

и

опускается в ванну с электролитом

при

помощи рычага 1 и кронштейна 5,

связанного

с подвеской. При опускании

рычага 1 одновременно через контакт 2

включаются катушка контактора и ре-

ле времени. Контактор замыкает цепь

электромагнита 3, удерживающего

кронштейн,

несущий подвеску с

дета-

лями.

При этом ток подается также на

ванну с электролитом и на нагревае-

мые детали. По истечении установлен-

ной

продолжительности нагрева реле

времени разрывает цепь электромагни-

та и кронштейн с подвеской под дейст-

вием пружины 4 перемещается вверх,

выдавая детали. Постоянный уровень

электролита поддерживается с помо-

щью насоса.

В автомате АЭ-5 непрерывного дей-

ствия карусельного типа использован

принцип

концевого нагрева детали при

изолированном

торце (рис.

5.23).

Де-

тали крепятся на десяти подвесках 1,

расположенных на окружности бараба-

на,

вращающегося с частотой

0,02—

0,03 с"

1

. Барабан приводится во вра-

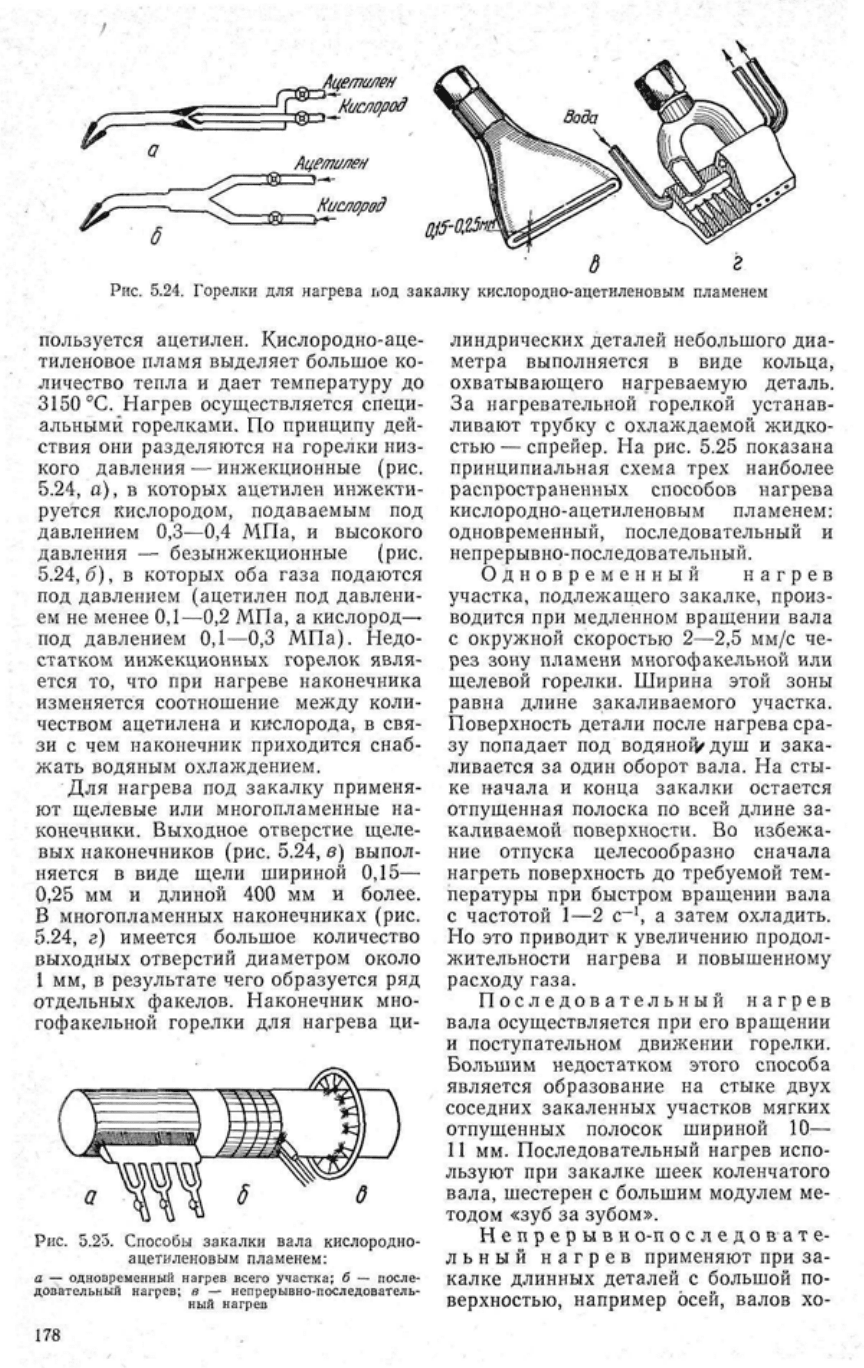

Рис.

5.23.

Автомат

АЭ-5 непрерывного действия

для концевого

нагрева

в электролите

щение

от двигателя мощностью 0,5 кВт

через редуктор 4. При вращении бара-

бана подвески с деталями посредством

копира

3 через ролик 2 погружаются

в

электролит. По окончании нагрева

подвеска с помощью копира поднима-

ется вверх и деталь извлекается из

электролита. При мощности генератора

160 кВт можно нагревать заготовки,

поверхность которых равна 100™

150 см

2

.

Электролиты используются также

для нагрева при горячем прессовании,

штамповке,

напайке.

5.5.

УСТАНОВКИ

ДЛЯ

ПОВЕРХНОСТНОГО

НАГРЕВА

ГАЗОКИСЛОРОДНЫМ

ПЛАМЕНЕМ

Нагрев газокислородным пламенем

применяется

для поверхностной закал-

ки

деталей. Чаще в качестве газа ис-

177

Аце/лилея

Ht/слород

Ацетиле»

Кислород

3

г

Рис.

5.24. Горелки для нагрева под закалку кислородно-ацетиленовым пламенем

пользуется ацетилен. Кислородно-аце-

тиленовое пламя выделяет большое ко-

личество тепла и

дает

температуру до

3150 °С. Нагрев осуществляется специ-

альными горелками. По принципу дей-

ствия они разделяются на горелки низ-

кого давления — инжекционные (рис.

5.24, а), в которых ацетилен инжекти-

руется кислородом, подаваемым под

давлением

0,3—0,4

МПа, и высокого

давления — безынжекционные (рис.

5.24,6),

в которых оба газа подаются

под давлением (ацетилен под давлени-

ем не менее

0,1—0,2

МПа, а кислород-

под давлением

0,1—0,3

МПа). Недо-

статком инжекционных горелок явля-

ется то, что при нагреве наконечника

изменяется

соотношение

между

коли-

чеством ацетилена и кислорода, в свя-

зи

с чем наконечник приходится снаб-

жать водяным охлаждением.

Для нагрева под закалку применя-

ют щелевые или многопламенные на-

конечники.

Выходное отверстие щеле-

вых наконечников (рис. 5.24, в) выпол-

няется

в виде щели шириной 0,15—

0,25 мм и длиной 400 мм и более.

В многопламенных наконечниках (рис.

5.24, г) имеется большое количество

выходных отверстий диаметром около

1

мм, в

результате

чего образуется ряд

отдельных факелов. Наконечник мно-

гофакельной горелки для нагрева ци-

Рис.

5.25. Способы закалки вала кислородно-

ацетиленовым

пламенем:

а — одноиременный нагрев всего участка; б — после-

довательный нагрев; в — непрерывно-последователь-

ный

нагрев

линдрических деталей небольшого диа-

метра выполняется в виде кольца,

охватывающего нагреваемую деталь.

За

нагревательной горелкой устанав-

ливают

трубку

с охлаждаемой жидко-

стью— спрейер. На рис. 5.25 показана

принципиальная

схема

трех

наиболее

распространенных способов нагрева

кислородно-ацетиленовым пламенем:

одновременный,

последовательный и

непрерывно-последовательный.

Одновременный нагрев

участка, подлежащего закалке, произ-

водится при медленном вращении вала

с окружной скоростью

2—-2,5

мм/с че-

рез зону пламени многофакельной или

щелевой горелки. Ширина этой зоны

равна длине закаливаемого участка.

Поверхность детали после нагрева сра-

зу попадает под водяной/душ и зака-

ливается за один оборот вала. На сты-

ке

начала и конца закалки остается

отпущенная полоска по всей длине за-

каливаемой поверхности. Во избежа-

ние

отпуска целесообразно сначала

нагреть поверхность до требуемой тем-

пературы при быстром вращении вала

с частотой 1—2 с~

1

, а затем охладить.

Но

это приводит к увеличению продол-

жительности нагрева и повышенному

расходу

газа.

Последовательный нагрев

вала осуществляется при его вращении

и

поступательном движении горелки.

Большим

недостатком этого способа

является образование на стыке

двух

соседних закаленных участков мягких

отпущенных полосок шириной 10—

11 мм. Последовательный нагрев испо-

льзуют

при закалке шеек коленчатого

вала, шестерен с большим модулем ме-

тодом

«зуб

за

зубом».

Непрерывн

о-п оследовате-

льный

нагрев применяют при за-

калке

длинных деталей с большой по-

верхностью, например осей, валов хо-

178

Рис.

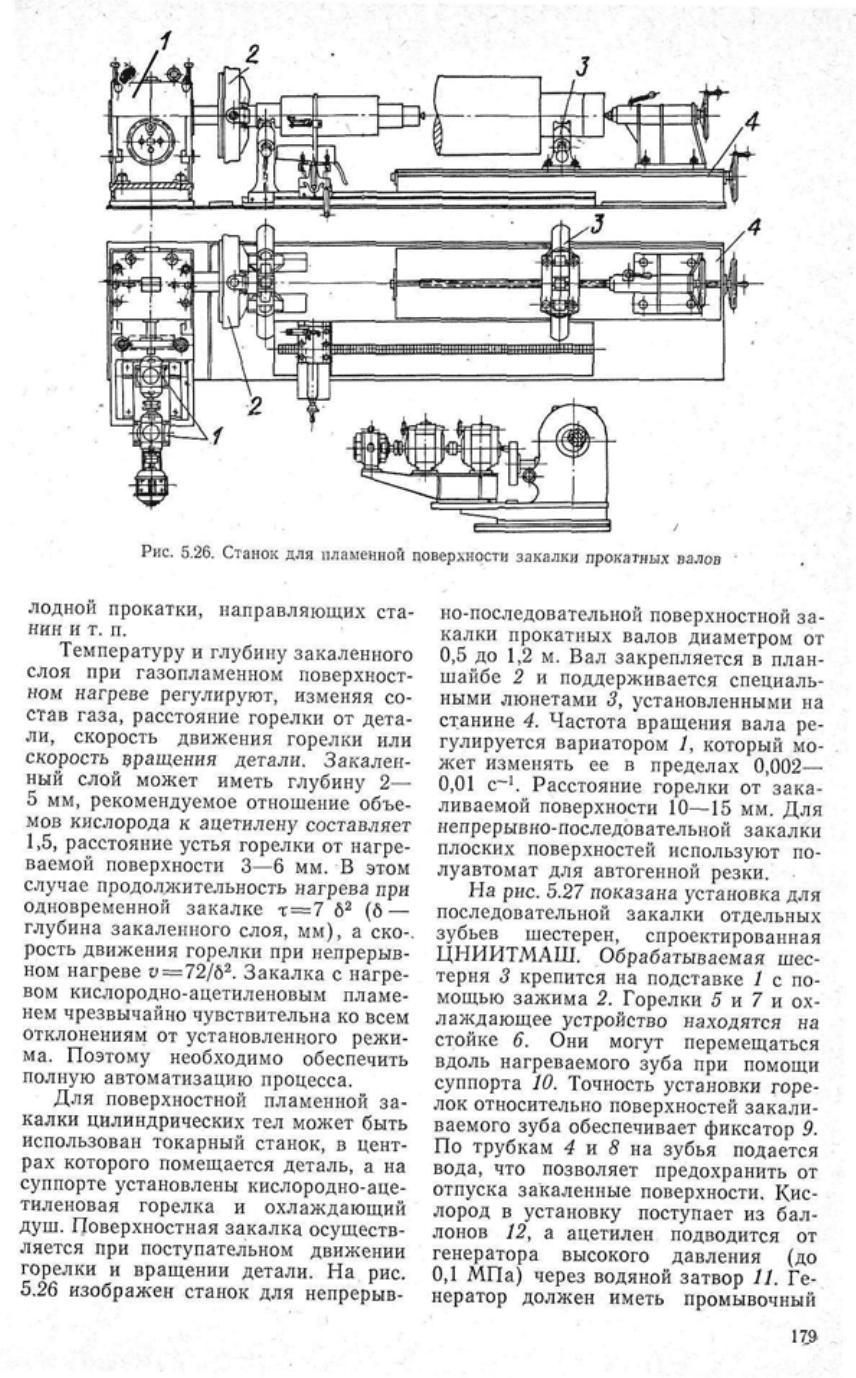

5.26. Станок для пламенной поверхности закалки прокатных валов

лодной прокатки, направляющих ста-

нин

и т. п.

Температуру и глубину закаленного

слоя

при газопламенном поверхност-

ном

нагреве

регулируют,

изменяя со-

став газа, расстояние горелки от

дета-

ли,

скорость движения горелки или

скорость вращения детали. Закален-

ный

слой может иметь глубину 2—

5 мм, рекомендуемое отношение объе-

мов кислорода к ацетилену составляет

1,5, расстояние устья горелки от нагре-

ваемой поверхности 3—6 мм. В этом

случае

продолжительность нагрева при

одновременной закалке т—7 б

2

(б —

глубина закаленного слоя, мм), а ско-.

рость движения горелки при непрерыв-

ном

нагреве и =

72/6

2

.

Закалка с нагре-

вом кислородно-ацетиленовым пламе-

нем

чрезвычайно чувствительна ко всем

отклонениям

от установленного режи-

ма. Поэтому необходимо обеспечить

полную автоматизацию процесса.

Для поверхностной пламенной за-

калки

цилиндрических тел может быть

использован токарный станок, в цент-

рах которого помещается деталь, а на

суппорте установлены кислородно-аце-

тиленовая горелка и охлаждающий

душ. Поверхностная закалка осуществ-

ляется при поступательном движении

горелки и вращении детали. На рис.

5.26 изображен станок для непрерыв-

но-последовательной поверхностной за-

калки

прокатных валов диаметром от

0,5 до 1,2 м. Вал закрепляется в план-

шайбе 2 и поддерживается специаль-

ными

люнетами 3, установленными на

станине

4. Частота вращения вала ре-

гулируется вариатором 1, который мо-

жет изменять ее в пределах

0,002—

0,01 с-

1

. Расстояние горелки от зака-

ливаемой поверхности 10—15 мм. Для

непрерывно-последовательной закалки

плоских поверхностей используют по-

луавтомат для автогенной резки.

На

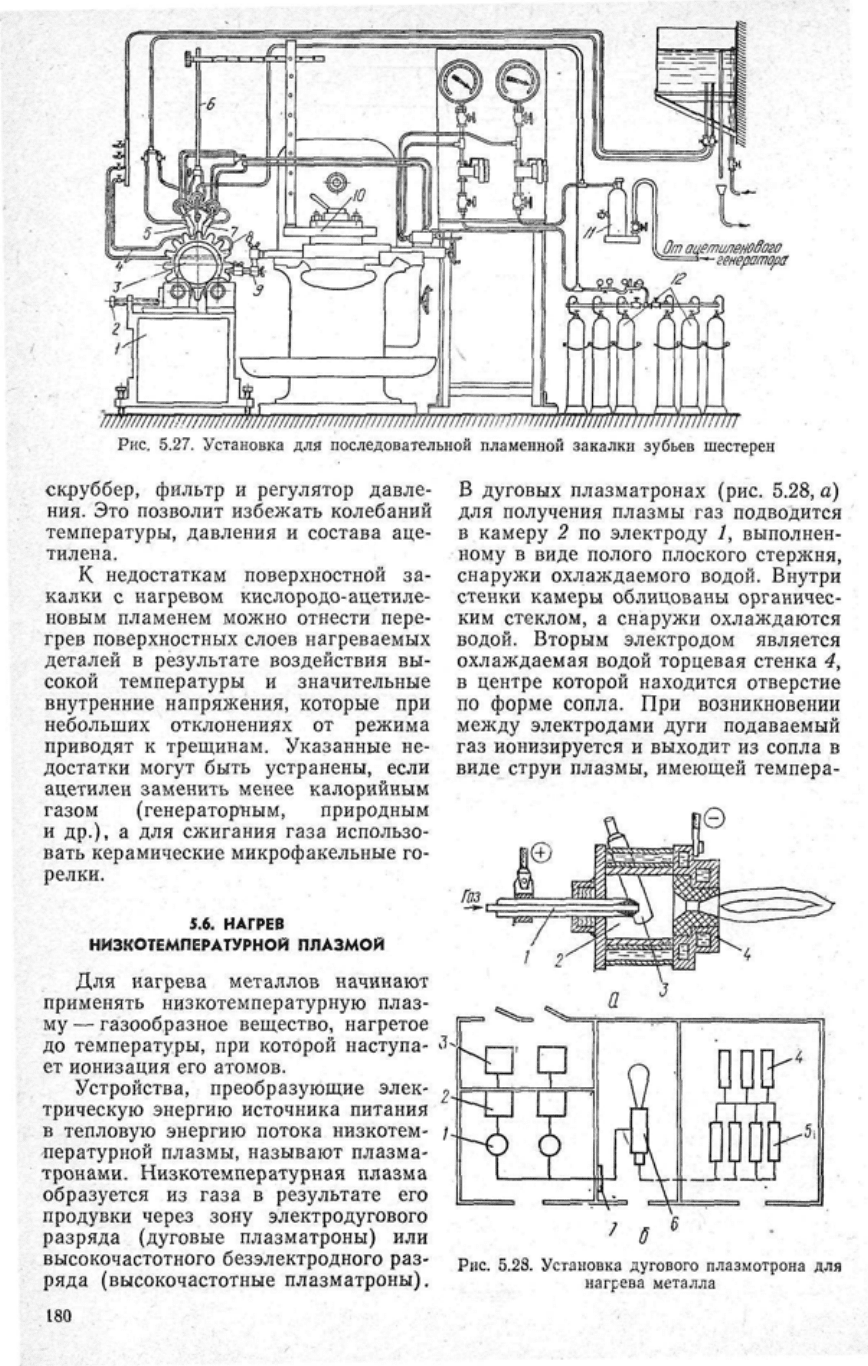

рис. 5.27 показана установка для

последовательной закалки отдельных

зубьев

шестерен, спроектированная

ЦНИИТМАШ.

Обрабатываемая шес-

терня

3 крепится на подставке / с по-

мощью зажима 2. Горелки 5 и 7 и ох-

лаждающее устройство находятся на

стойке 6. Они

могут

перемещаться

вдоль нагреваемого

зуба

при помощи

суппорта 10. Точность установки горе-

лок

относительно поверхностей закали-

ваемого

зуба

обеспечивает фиксатор 9.

По

трубкам 4 и 8 на зубья подается

вода, что позволяет предохранить от

отпуска закаленные поверхности. Кис-

лород в установку поступает из бал-

лонов

12, а ацетилен подводится от

генератора высокого давления (до

0,1 МПа) через водяной затвор 11. Ге-

нератор должен иметь промывочный

179

От

ацетилшВш

генератора

/2

Рис.

5.27.

Установка

для

последовательной

пламенной закалки

зубьев

шестерен

скруббер, фильтр и регулятор давле-

ния.

Это позволит избежать колебаний

температуры, давления и состава аце-

тилена.

К

недостаткам поверхностной за-

калки

с нагревом кислородо-ацетиле-

новым

пламенем можно отнести пере-

грев поверхностных слоев нагреваемых

деталей в

результате

воздействия вы-

сокой

температуры и значительные

внутренние напряжения, которые при

небольших отклонениях от режима

приводят к трещинам. Указанные не-

достатки

могут

быть устранены, если

ацетилен заменить менее калорийным

газом (генераторным, природным

и

др.), а для сжигания газа использо-

вать керамические микрофакельные го-

релки.

.

5.6.

НАГРЕВ

НИЗКОТЕМПЕРАТУРНОЙ

ПЛАЗМОЙ

Для нагрева металлов начинают

применять

низкотемпературную плаз-

му — газообразное вещество, нагретое

до температуры, при которой наступа-

ет ионизация его атомов.

Устройства, преобразующие элек-

трическую энергию источника питания

в

тепловую энергию потока низкотем-

пературной плазмы, называют плазма-

тронами.

Низкотемпературная плазма

образуется из газа в

результате

его

продувки через зону электродугового

разряда (дуговые плазматроны) или

высокочастотного безэлектродного раз-

ряда (высокочастотные плазматроны).

В

дуговых

плазматронах (рис. 5.28, а)

для получения плазмы газ подводится

в

камеру 2 по электроду 1, выполнен-

ному в виде полого плоского стержня,

снаружи охлаждаемого водой. Внутри

стенки

камеры облицованы органичес-

ким

стеклом, а снаружи охлаждаются

водой. Вторым электродом является

охлаждаемая водой торцевая стенка 4,

в

центре которой находится отверстие

по

форме сопла. При возникновении

между

электродами

дуги

подаваемый

газ ионизируется и выходит из сопла в

виде струи плазмы, имеющей темпера-

Рис.

5.28.

Установка

дугового

плазмотрона для

нагрева

металла

180