Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

Рис:

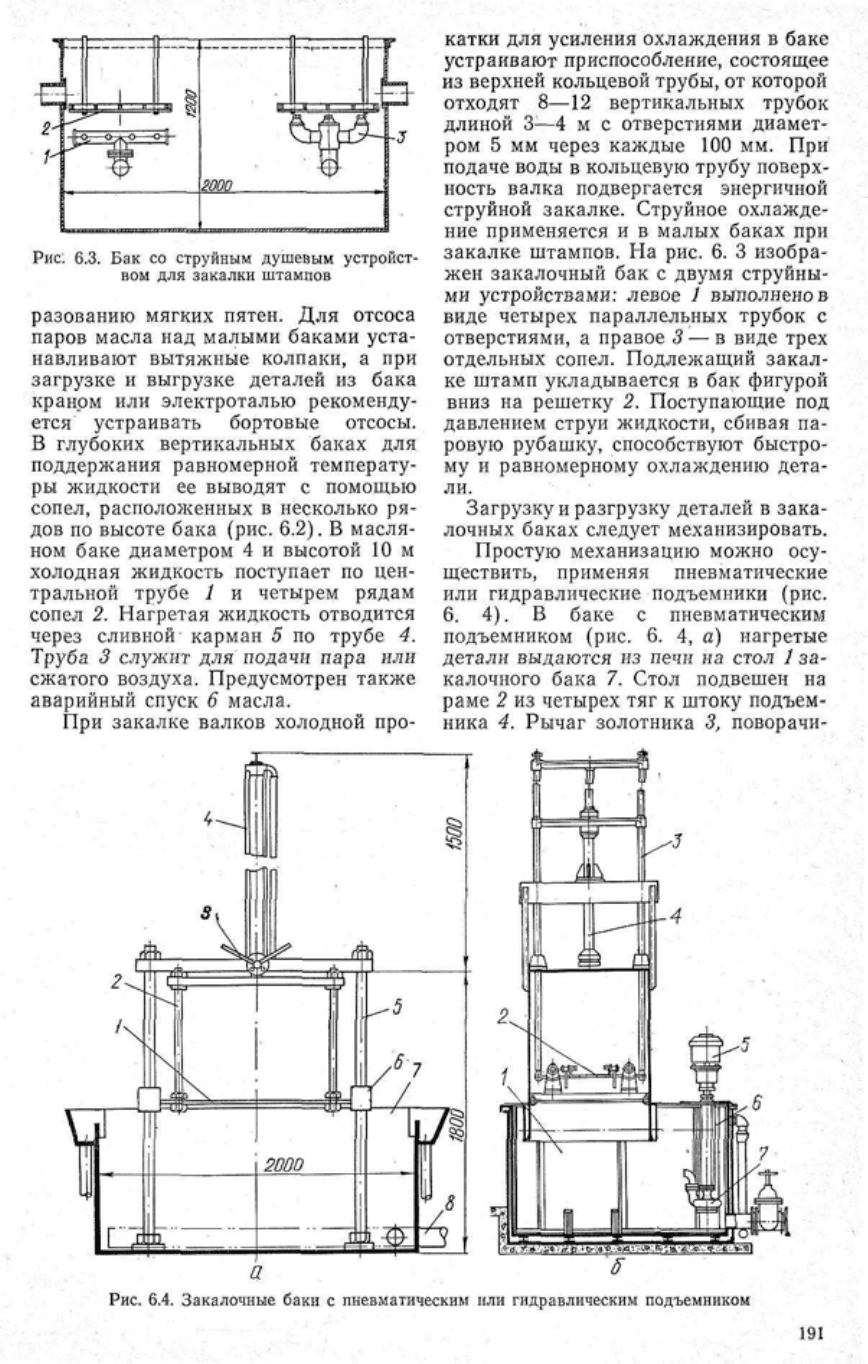

6.3. Бак со струйным душевым устройст-

вом для закалки штампов

разованию мягких пятен. Для отсоса

паров масла над малыми баками

уста-

навливают вытяжные колпаки, а при

загрузке и выгрузке деталей из бака

краном

или электроталью рекоменду-

ется устраивать бортовые отсосы.

В глубоких вертикальных баках для

поддержания равномерной температу-

ры жидкости ее выводят с помощью

сопел, расположенных в несколько ря-

дов по высоте бака (рис. 6.2). В масля-

ном

баке диаметром 4 и высотой 10 м

холодная жидкость поступает по цен-

тральной

трубе

1 и четырем рядам

сопел 2. Нагретая жидкость отводится

через сливной карман 5 по

трубе

4.

Труба 3 служит для подачи пара или

сжатого

воздуха.

Предусмотрен также

аварийный

спуск 6 масла.

При

закалке валков холодной про-

катки

для усиления охлаждения в баке

устраивают приспособление, состоящее

из

верхней кольцевой трубы, от которой

отходят

8—12 вертикальных трубок

длиной

3—4 м с отверстиями диамет-

ром 5 мм через каждые 100 мм. При

подаче воды в кольцевую

трубу

поверх-

ность валка подвергается энергичной

струйной закалке. Струйное охлажде-

ние

применяется и в малых баках при

закалке штампов. На рис. 6. 3 изобра-

жен закалочный бак с двумя струйны-

ми

устройствами: левое 1 выполнено в

виде четырех параллельных трубок с

отверстиями, а правое 3— в виде

трех

отдельных сопел. Подлежащий закал-

ке

штамп укладывается в бак фигурой

вниз

на решетку 2. Поступающие под

давлением струи жидкости, сбивая па-

ровую рубашку, способствуют быстро-

му и равномерному охлаждению

дета-

ли.

Загрузку и разгрузку деталей в зака-

лочных баках

следует

механизировать.

Простую механизацию можно осу-

ществить, применяя пневматические

или

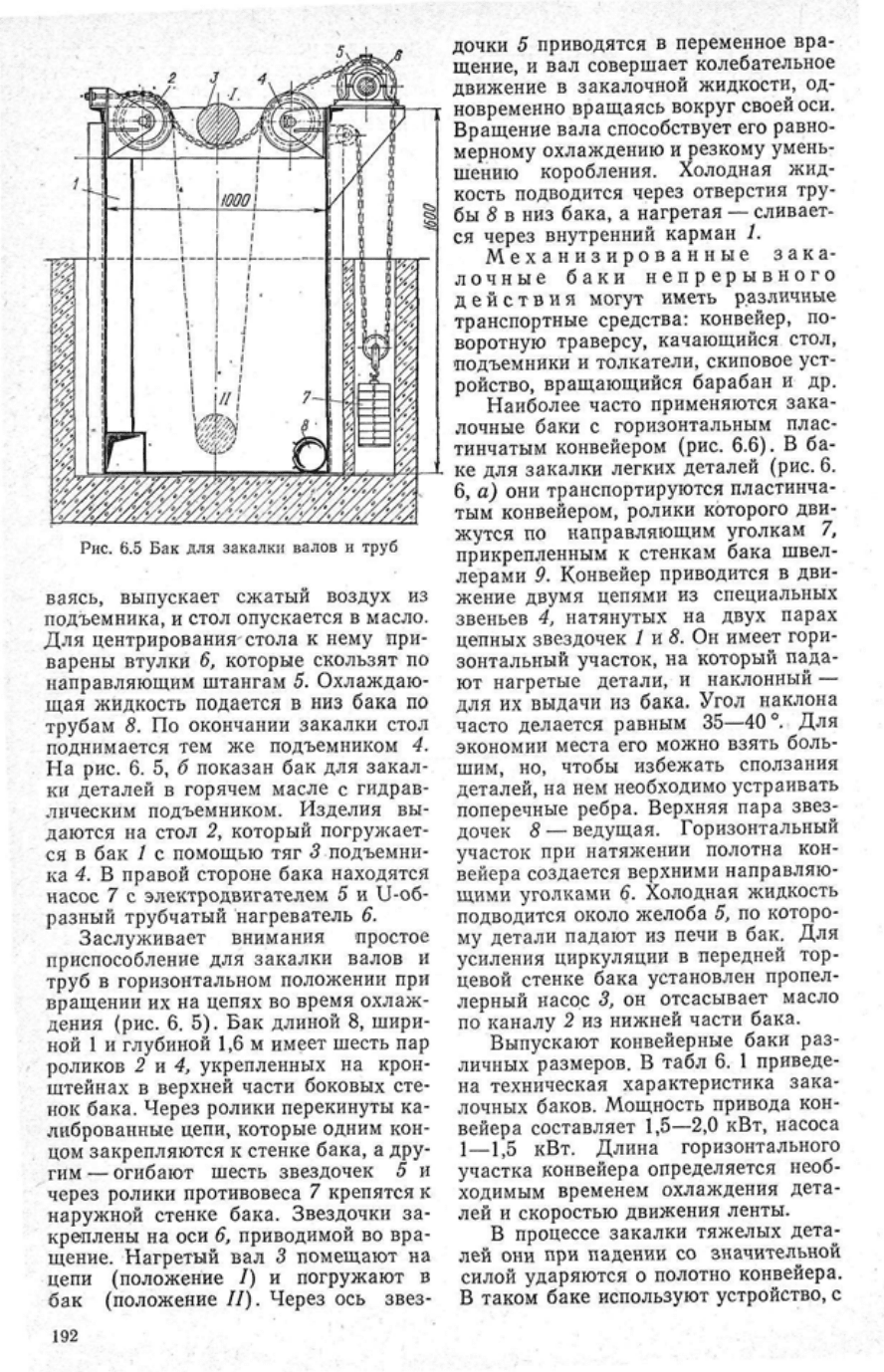

гидравлические подъемники (рис.

6. 4). В баке с пневматическим

подъемником (рис. 6. 4, а) нагретые

детали выдаются из печи на стол 1 за-

калочного бака 7. Стол подвешен на

раме 2 из четырех тяг к штоку подъем-

ника

4. Рычаг золотника 5, поворачи-

Рис.

6.4. Закалочные баки с пневматическим или гидравлическим подъемником

191

Рис.

6.5 Бак для закалки валов и

труб

ваясь, выпускает сжатый

воздух

из

подъемника, и стол опускается в масло.

Для центрирования стола к нему при-

варены втулки 6, которые скользят по

направляющим штангам 5. Охлаждаю-

щая

жидкость подается в низ бака по

трубам 8. По окончании закалки стол

поднимается тем же подъемником 4.

На

рис. 6. 5, б показан бак для закал-

ки

деталей в горячем масле с гидрав-

лическим подъемником. Изделия вы-

даются на стол 2, который погружает-

ся

в бак 1 с помощью тяг 3 подъемни-

ка

4. В правой стороне бака находятся

насос 7 с электродвигателем 5 и U-об-

разный трубчатый нагреватель 6.

Заслуживает внимания простое

приспособление для закалки валов и

труб

в горизонтальном положении при

вращении их на цепях во время охлаж-

дения (рис. 6. 5). Бак длиной 8, шири-

ной

1 и глубиной 1,6 м имеет шесть пар

роликов 2 и 4, укрепленных на крон-

штейнах в верхней части боковых сте-

нок

бака. Через ролики перекинуты ка-

либрованные цепи, которые одним кон-

цом закрепляются к стенке бака, а дру-

гим — огибают шесть звездочек 5 и

' через ролики противовеса 7 крепятся к

наружной стенке бака. Звездочки за-

креплены на оси 6, приводимой во вра-

щение.

Нагретый вал 3 помещают на

цепи

(положение /) и погружают в

бак (положение //). Через ось звез-

дочки 5 приводятся в переменное вра-

щение,

и вал совершает колебательное

движение в закалочной жидкости, од-

новременно вращаясь вокруг своей оси.

Вращение вала способствует его равно-

мерному охлаждению и резкому умень-

шению коробления. Холодная жид-

кость подводится через отверстия тру-

бы 8 в низ бака, а нагретая — сливает-

ся

через внутренний карман 1.

Механизированные зака-

лочные баки непрерывного

действия

могут

иметь различные

транспортные средства: конвейер, по-

воротную траверсу, качающийся стол,

подъемники и толкатели, скиповое уст-

ройство, вращающийся барабан и др.

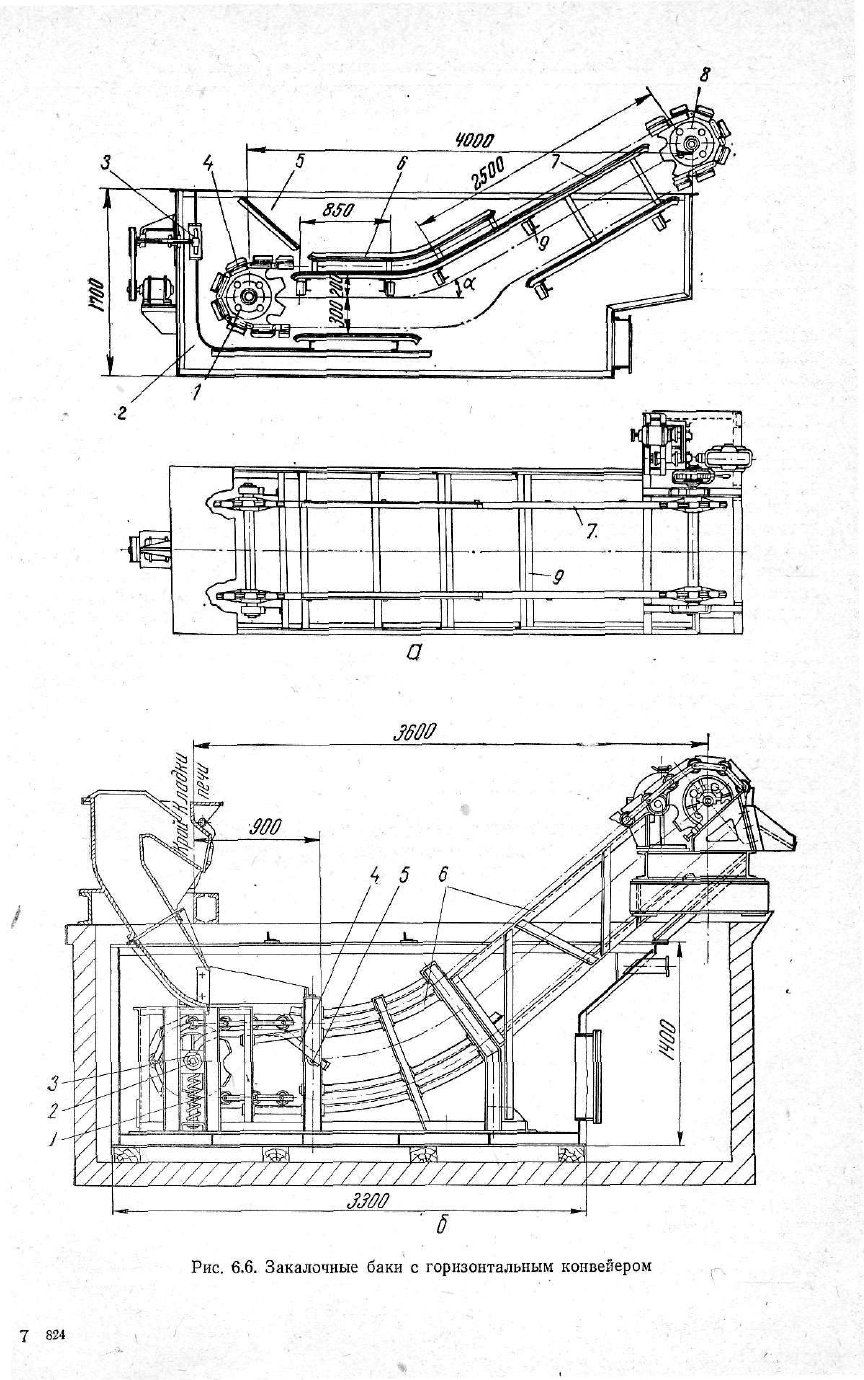

Наиболее часто применяются зака-

лочные баки с горизонтальным плас-

тинчатым конвейером (рис. 6.6). В ба-

ке для закалки легких деталей (рис. 6.

6, а) они транспортируются пластинча-

тым конвейером, ролики которого дви-

жутся по направляющим уголкам 7,

прикрепленным к стенкам бака швел-

лерами 9. Конвейер приводится в дви-

жение двумя цепями из специальных

звеньев 4, натянутых на

двух

парах

цепных звездочек 1 и 8. Он имеет гори-

зонтальный участок, на который пада-

ют нагретые детали, и наклонный —

для их выдачи из бака.

Угол

наклона

часто делается равным

35—40°.

Для

экономии

места его можно взять боль-

шим,

но, чтобы избежать сползания

деталей, на нем необходимо устраивать

поперечные ребра. Верхняя пара звез-

дочек 8 — ведущая. Горизонтальный

участок при натяжении полотна кон-

вейера создается верхними направляю-

щими

уголками 6. Холодная жидкость

подводится около желоба 5, по которо-

му детали падают из печи в бак. Для

усиления циркуляции в передней тор-

цевой стенке бака установлен пропел-

лерный насос 3, он отсасывает масло

по

каналу 2 из нижней части бака.

Выпускают конвейерные баки раз-

личных размеров. В табл 6. 1 приведе-

на

техническая характеристика зака-

лочных баков. Мощность привода кон-

вейера составляет

1,5—2,0

кВт, насоса

1

— 1,5 кВт. Длина горизонтального

участка конвейера определяется необ-

ходимым временем охлаждения

дета-

лей и скоростью движения ленты.

В процессе закалки тяжелых

дета-

лей они при падении со значительной

силой ударяются о полотно конвейера.

В таком баке используют устройство, с

192

Рис.

6.6. Закалочные баки с горизонтальным конвейером . ,

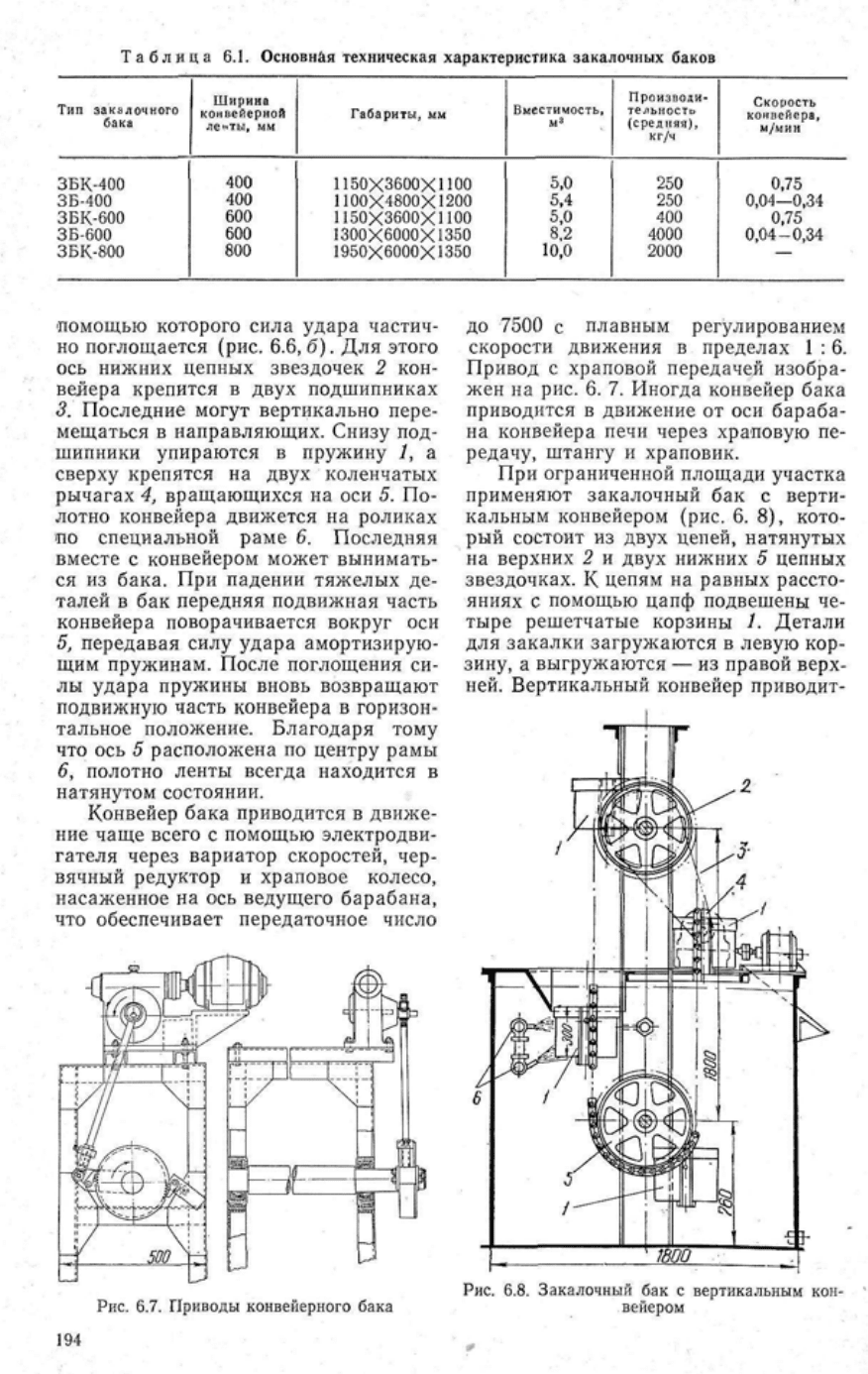

Таблица

6.1. Основная техническая характеристика закалочных баков

Тип

закалочного

бака

ЗБК-400

ЗБ-400

ЗБК-600

ЗБ-600

ЗБК-800

Ширина

конвейерной

леиты,

мм

400

400

600

600

800

Габариты,

мм

115ОХ36О0ХП00

1100X4800X1200

1150Х3600ХП00

1300X6000X1350

1950X6000X1350

Вместимость,

м

"

5,0

5,4

5,0

8,2

10,0

Производи-

тельности

(средняя),

кг/ч

250

250

400

4000

2000

Скорость

конвейера,

м/мин

0,75

0,04—0,34

0,75

0,04-0,34

помощью которого сила

удара

частич-

но

поглощается (рис. 6.6, б). Для этого

ось нижних цепных звездочек 2 кон-

вейера крепится в

двух

подшипниках

3. Последние

могут

вертикально пере-

мещаться в направляющих. Снизу под-

шипники

упираются в пружину 1, а

сверху

крепятся на

двух

коленчатых

рычагах 4, вращающихся на оси 5. По-

лотно конвейера движется на роликах

по

специальной раме 6. Последняя

вместе с конвейером может вынимать-

ся

из бака. При падении тяжелых де-

талей в бак передняя подвижная часть

конвейера

поворачивается вокруг оси

5, передавая силу

удара

амортизирую-

щим

пружинам. После поглощения си-

лы

удара

пружины вновь возвращают

подвижную часть конвейера в горизон-

тальное положение. Благодаря тому

что ось 5 расположена по центру рамы

6, полотно ленты всегда находится в

натянутом состоянии.

Конвейер

бака приводится в движе-

ние

чаще всего с помощью электродви-

гателя через вариатор скоростей, чер-

вячный

редуктор и храповое колесо,

насаженное на ось

ведущего

барабана,

что обеспечивает передаточное число

до

7500

с плавным регулированием

скорости движения в пределах 1 : 6.

Привод

с храповой передачей изобра-

жен на рис. 6. 7. Иногда конвейер бака

приводится в движение от оси бараба-

на

конвейера печи через храповую пе-

редачу,

штангу и храповик.

При

ограниченной площади участка

применяют закалочный бак с верти-

кальным

конвейером (рис. 6. 8), кото-

рый

состоит из

двух

цепей, натянутых

на

верхних 2 и

двух

нижних 5 цепных

звездочках. К цепям на равных рассто-

яниях

с помощью цапф подвешены че-

тыре решетчатые корзины 1. Детали

для закалки загружаются в

левую

кор-

зину, а выгружаются — из правой

верх-

ней.

Вертикальный конвейер приводит-

Рис.

6.7. Приводы конвейерного бака

Рис.

6.8. Закалочный бак с вертикальным кон-

вейером

194

б-Б

Вид

В

Рис.

6.9. Закалочный бак с поворотной

траверсой

ся

в движение электродвигателем мощ-

ностью

1

— 1,5 кВт через червячную 4 и

цепную 3 передачи. Когда корзина по-

ступает

под

загрузку,

двигатель авто-

матически отключается. Холодное мас-

ло подается из центральной маслоохла-

дительной установки через ряд со-

пел 6.

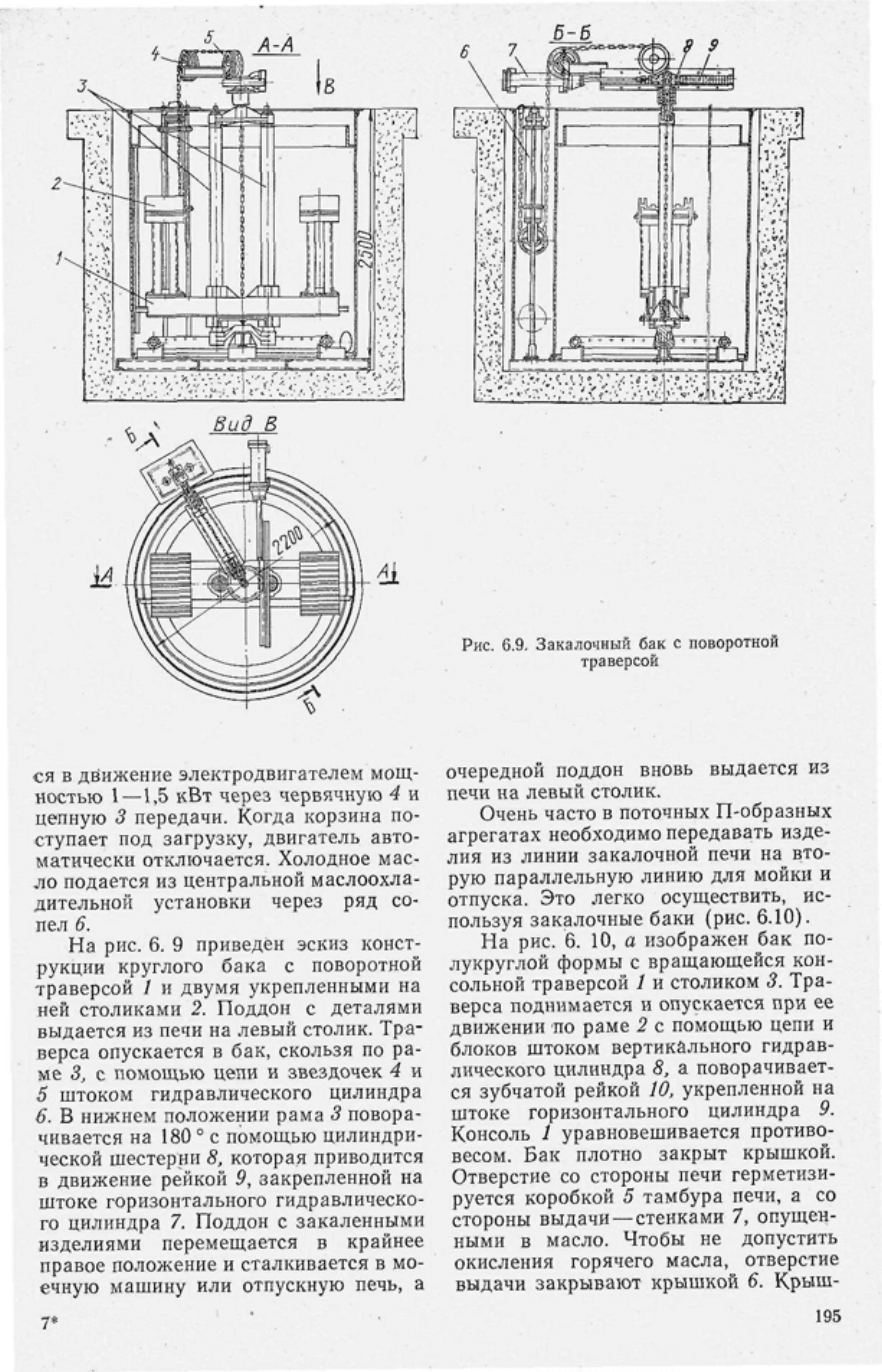

На

рис. 6. 9 приведен эскиз конст-

рукции

круглого

бака с поворотной

траверсой / и

двумя

укрепленными на

ней

столиками 2. Поддон с деталями

выдается из печи на левый столик. Тра-

верса опускается в бак, скользя по ра-

ме 3, с помощью цепи и звездочек 4 и

5

штоком гидравлического цилиндра

6. В нижнем положении рама 3 повора-

чивается на 180 ° с помощью цилиндри-

ческой шестерни 8, которая приводится

в

движение рейкой 9, закрепленной на

штоке горизонтального гидравлическо-

го цилиндра 7. Поддон с закаленными

изделиями перемещается в крайнее

правое положение и сталкивается в мо-

ечную

машину или отпускную печь, а

очередной поддон вновь выдается из

печи на левый столик.

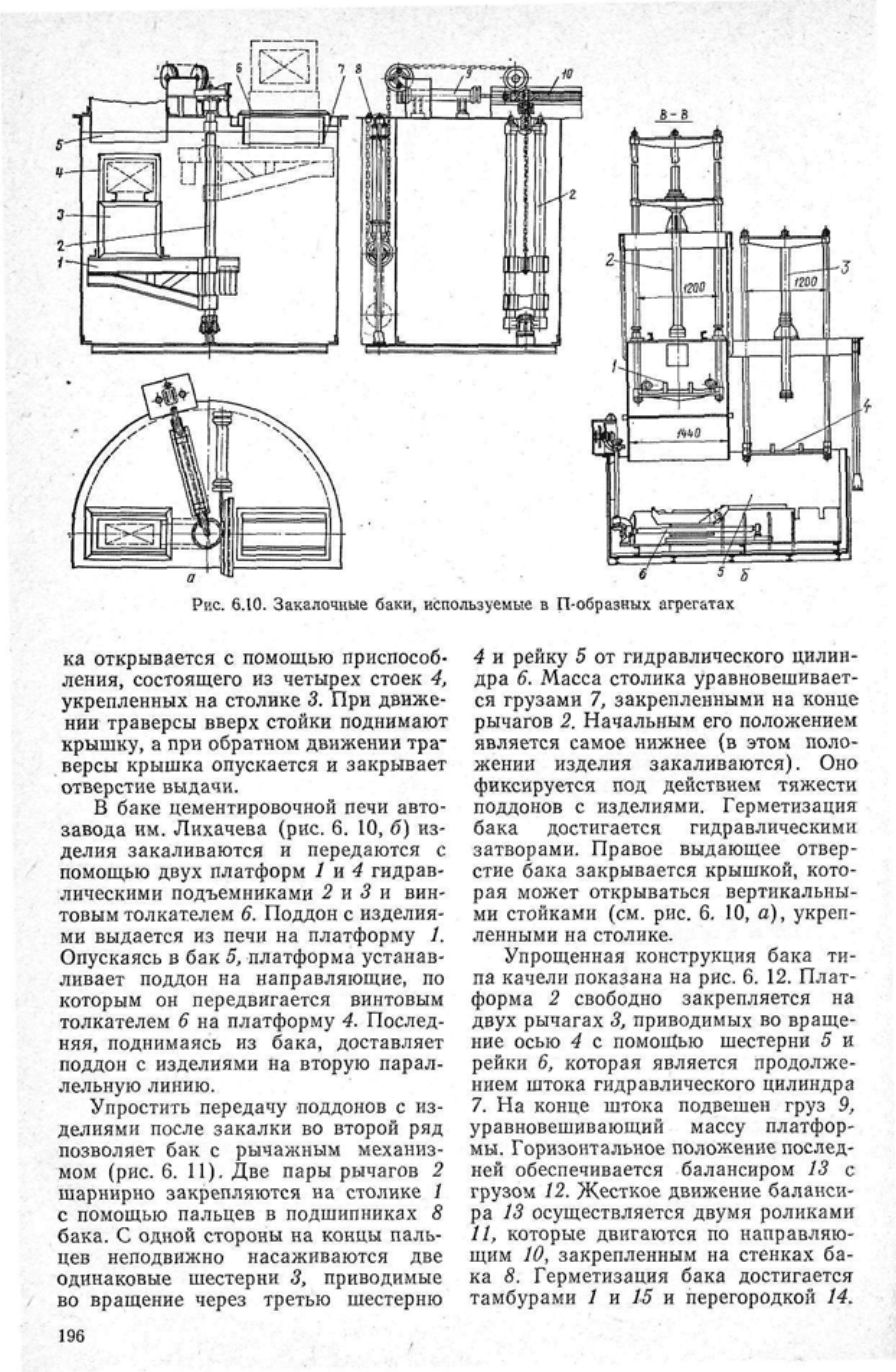

Очень часто в поточных П-образных

агрегатах

необходимо передавать изде-

лия

из линии закалочной печи на вто-

рую параллельную линию для мойки и

отпуска. Это легко осуществить, ис-

пользуя закалочные баки (рис.

6.10).

На

рис. 6. 10, а изображен бак по-

лукруглой

формы с вращающейся кон-

сольной траверсой 1 и столиком 3. Тра-

верса поднимается и опускается при ее

движении 'по раме 2 с помощью цепи и

блоков штоком вертикального гидрав-

лического цилиндра 8, а поворачивает-

ся

зубчатой

рейкой 10, укрепленной на

штоке горизонтального цилиндра 9.

Консоль

1 уравновешивается противо-

весом. Бак плотно закрыт крышкой.

Отверстие со стороны печи герметизи-

руется

коробкой 5

тамбура

печи, а со

стороны выдачи —стенками 7, опущен-

ными

в масло. Чтобы не допустить

окисления

горячего масла, отверстие

выдачи закрывают крышкой 6. Крыш-

195

5

Рис.

6.10. Закалочные баки, используемые в П-образных

агрегатах

ка

открывается с помощью приспособ-

ления,

состоящего из

четырех

стоек 4,

укрепленных на столике 3. При движе-

нии

траверсы

вверх

стойки поднимают

крышку, а при обратном движении тра"

версы крышка опускается и закрывает

отверстие выдачи.

В баке цементировочной печи авто-

завода им.

Лихачева

(рис. 6. 10, б) из-

делия закаливаются и передаются с

помощью

двух

платформ 1 и 4 гидрав-

лическими

подъемниками 2 и 3 и вин-

товым толкателем 6. Поддон с изделия-

ми

выдается из печи на платформу 1.

Опускаясь в бак 5, платформа устанав-

ливает поддон на направляющие, по

которым он передвигается винтовым

толкателем 6 на платформу 4. Послед-

няя,

поднимаясь из бака, доставляет

поддон с изделиями на

вторую

парал-

лельную

линию.

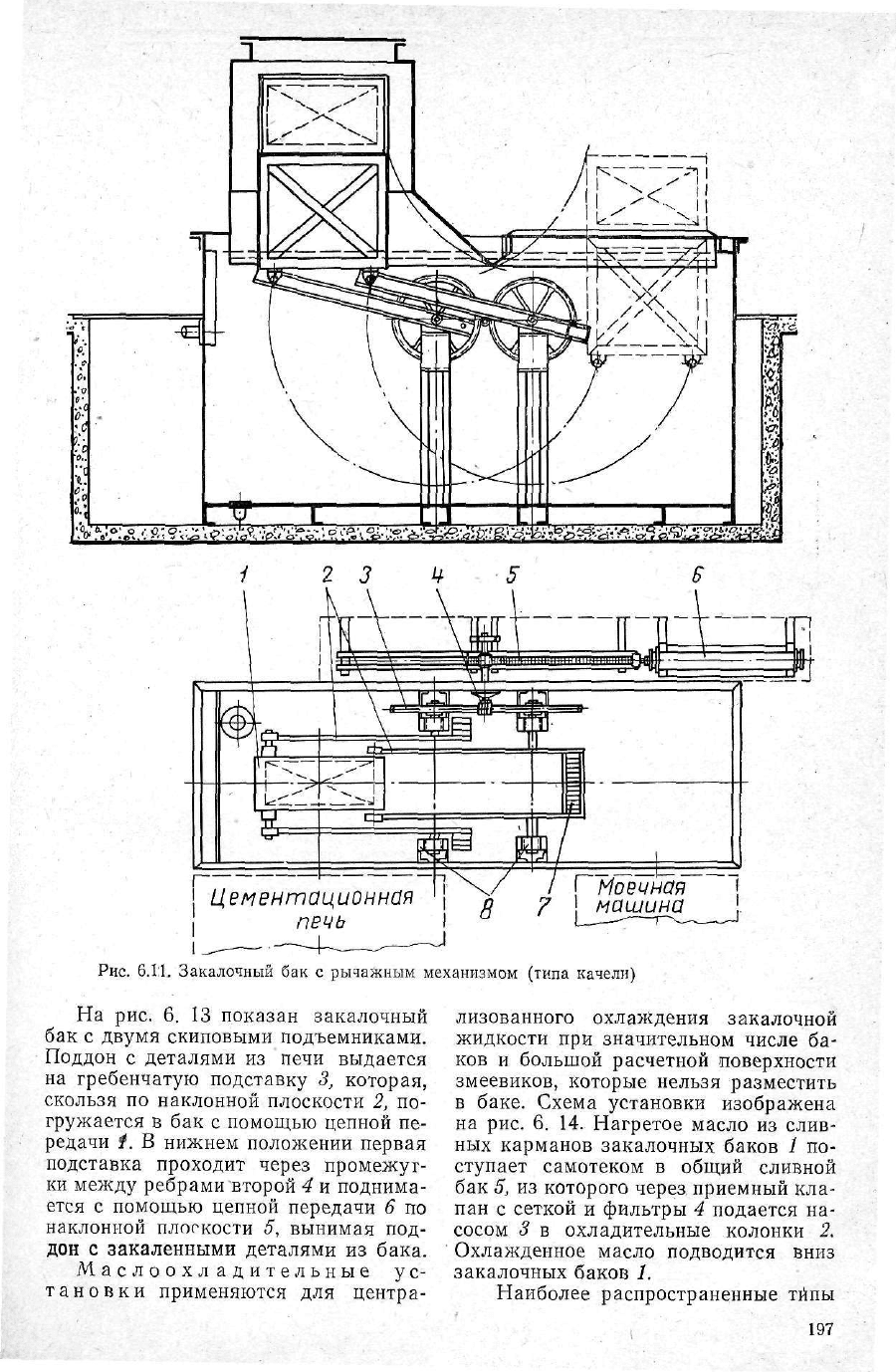

Упростить

передачу

поддонов с из-

делиями после закалки во второй ряд

позволяет бак с рычажным механиз-

мом (рис. 6. 11). Две пары рычагов 2

шарнирно

закрепляются на столике 1

с помощью пальцев в подшипниках 5

бака. С одной стороны на концы паль-

цев неподвижно насаживаются две

одинаковые шестерни 3, приводимые

во вращение через

третью

шестерню

4 и рейку 5 от гидравлического цилин-

дра 6. Масса столика уравновешивает-

ся

грузами 7, закрепленными на конце

рычагов 2, Начальным его положением

является самое нижнее (в этом поло-

жении

изделия закаливаются). Она

фиксируется под действием тяжести

поддонов с изделиями. Герметизация

бака достигается гидравлическими

затворами. Правое выдающее отвер-

стие бака закрывается крышкой, кото-

рая

может открываться вертикальны-

ми

стойками (см. рис. 6, 10, а), укреп-

ленными

на столике.

Упрощенная конструкция бака ти-

па

качели показана на рис. 6. 12. Плат-

форма

2 свободно закрепляется на

двух

рычагах

3, приводимых во враще-

ние

осью 4 с помоЩью шестерни 5 и

рейки

6, которая является продолже-

нием

штока гидравлического цилиндра

7. На конце штока подвешен

груз

9,

уравновешивающий массу платфор-

мы.

Горизонтальное положение послед-

ней

обеспечивается балансиром 13 с

грузом

12. Жесткое движение баланси-

ра 13 осуществляется

двумя

роликами

11,

которые двигаются по направляю-

щим

10, закрепленным на стенках ба-

ка

8. Герметизация бака достигается

тамбурами 1 и 15 я перегородкой 14.

196

РГ^£^^^

Г

Цементационная

ПЕЧЬ

/ ^Моечная

7

машина

Рис.

6.1:1. Закалочный бак с рычажным механизмом (типа качели)

На

рис. 6. 13 показан закалочный

бак с

двумя

скиповыми подъемниками.

Поддон с деталями из печи выдается

на

гребенчатую

подставку 3, которая,

скользя по наклонной плоскости 2, по-

гружается

в бак с помощью цепной пе-

редачи f. В нижнем положении первая

подставка проходит через промежут-

ки

между

ребрами второй 4 и поднима-

ется с помощью цепной передачи 6 по

наклонной

плоскости 5, вынимая под-

дон с закаленными деталями из бака.

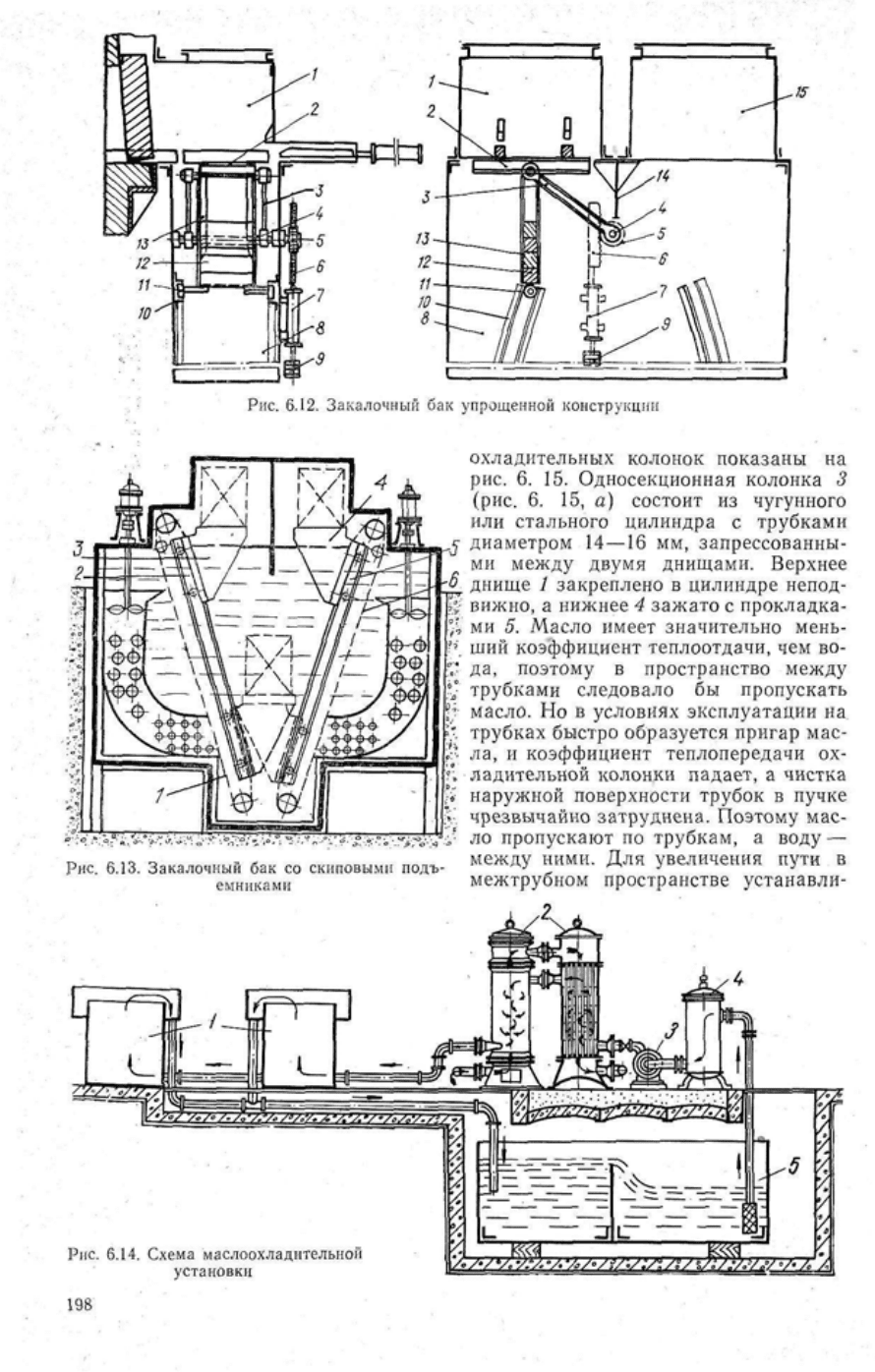

Маслоохладительные ус-

тановки применяются для центра-

лизованного охлаждения закалочной

жидкости при значительном числе ба-

ков

и большой расчетной поверхности

змеевиков, которые нельзя разместить

в баке. Схема установки изображена

на

рис. 6. 14. Нагретое масло из слив-

ных карманов закалочных баков / по-

ступает

самотеком в общий сливной

бак 5, из которого через приемный кла-

пан

с сеткой и фильтры 4 подается на-

сосом 3 в охладительные колонки 2.

Охлажденное масло подводится вниз

закалочных баков 1,

Наиболее распространенные типы

197

Рис.

6.12. Закалочный бак упрощенной конструкции

Рис.

6.13. Закалочный бак со скиповыми подъ-

емниками

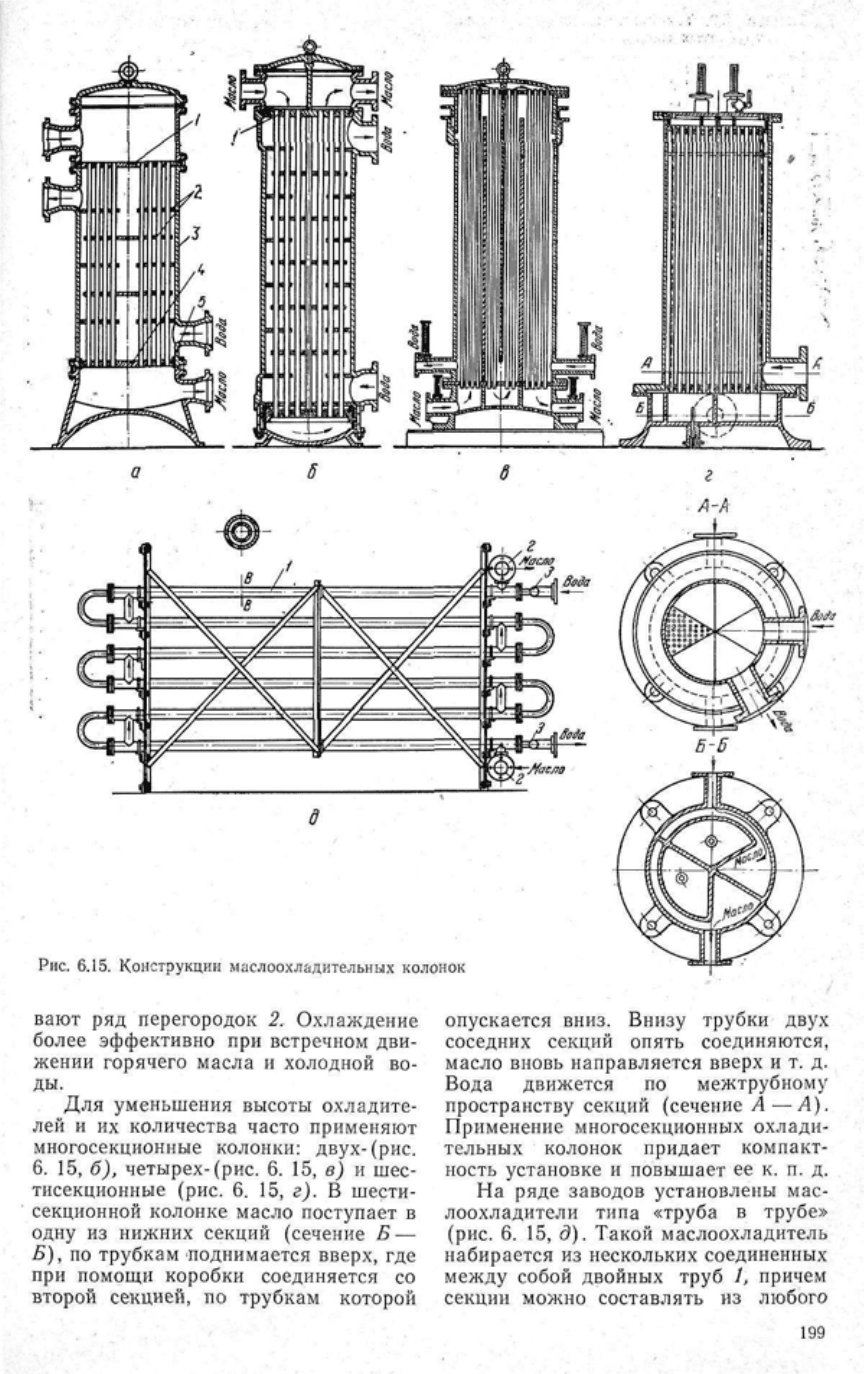

охладительных колонок показаны на

рис.

6. 15. Односекционная колонка 3

(рис.

6. 15, а) состоит из чугунного

или

стального цилиндра с трубками

диаметром 14 —16 мм, запрессованны-

ми

между

двумя днищами. Верхнее

днище 1 закреплено в цилиндре непод-

вижно,

а нижнее 4 зажато с прокладка-

ми

5. Масло имеет значительно мень-

ший

коэффициент теплоотдачи, чем во-

да, поэтому в пространство

между

трубками следовало бы пропускать

масло. Но в условиях эксплуатации на

трубках

быстро образуется пригар мас-

ла, и коэффициент теплопередачи ох-

ладительной колонки падает, а чистка

наружной поверхности трубок в пучке

чрезвычайно затруднена. Поэтому мас-

ло пропускают по трубкам, а

воду

—

между

ними. Для увеличения пути в

межтрубном пространстве устанавли-

Рис.

6.14, Схема маслоохладителыюй

установки

198'

Рис.

6.15. Конструкции маслоохладительных колонок

вают ряд перегородок 2. Охлаждение

более эффективно при встречном дви-

жении

горячего масла и холодной во-

ды.

Для уменьшения высоты охладите-

лей и их количества часто применяют

многосекционные

колонки:

двух-

(рис.

6. 15, б), четырех-(рис. 6. 15, в) и шес-

тисекционные

(рис. 6. 15, г). В шести-

секционной

колонке масло поступает в

одну из нижних секций (сечение Б —

Б),

по трубкам поднимается вверх, где

при

помощи коробки соединяется со

второй секцией, по трубкам которой

опускается вниз. Внизу трубки

двух

соседних секций опять соединяются,

масло вновь направляется вверх и т. д.

Вода

движется по межтрубному

пространству секций (сечение Л—Л).

Применение

многосекционных охлади-

тельных колонок придает компакт-

ность установке и повышает ее к. п. д.

На

ряде заводов установлены мас-

лоохладители типа

«труба

в

трубе»

(рис.

6. 15, д). Такой маслоохладитель

набирается из нескольких соединенных

между

собой двойных

труб

1, причем

секции

можно составлять из любого

199

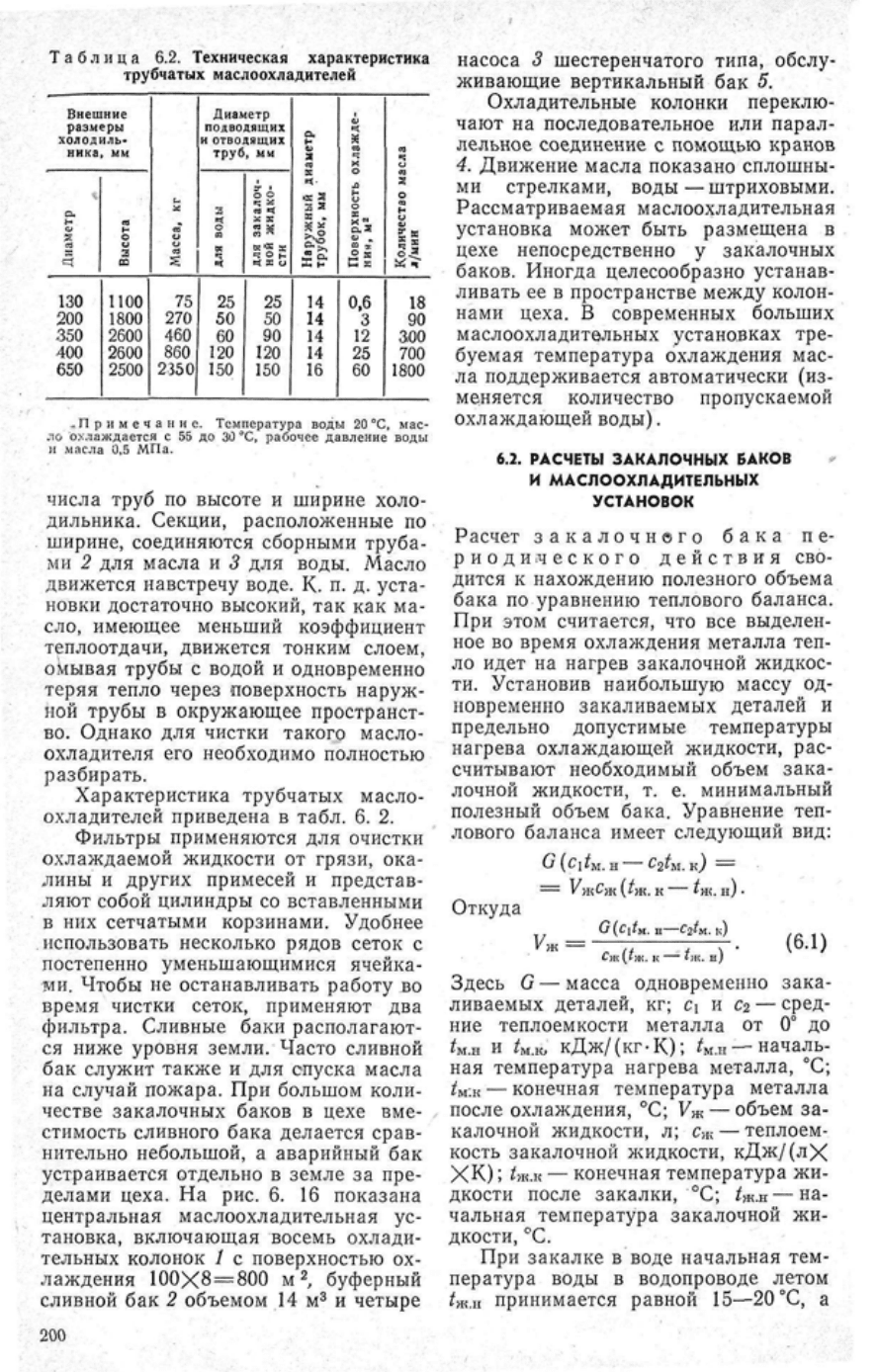

Таблица

6.2.

Техническая

характеристика

трубчатых

маслоохладителей

Внешние

размеры

холодиль-

ника

Диаметр

130

200

350

400

650

мм

Высота

1100

1800

2600

260 0

2500

Масса,

к

75

270

460

860

2350

Диаметр

подводящих

и

отводящих

труб

для воды

25

50

60

120

150

ми

ki

для

закал

ной

жидк

сти

75

50

90

120

150

3

to

Наружны

трубок,

ы

14

14

14

14

16

хла

F-

О

0,6

3

п

25

60

ела

о

Количеств

л/мин

18

90

300

700

1800

-Примечание.

Температура воды 20 °С, мас-

ло"'охлаждается с 55 до 30 "С, рабочее давление воды

и

масла 0,5 МПа.

числа

труб

по высоте и ширине холо-

дильника. Секции, расположенные по

. ширине, соединяются сборными

труба-

ми

2 для масла и 3 для воды. Масло

движется навстречу воде. К. п. д.

уста-

новки

достаточно высокий, так как ма-

сло,

имеющее меньший коэффициент

теплоотдачи, движется тонким слоем,

омывая

трубы

с водой и одновременно

теряя тепло через поверхность наруж-

ной

трубы

в окружающее пространст-

во.

Однако для чистки такого масло-

охладителя его необходимо полностью

разбирать.

Характеристика

трубчатых

масло-

охладителей приведена в табл. 6. 2.

Фильтры применяются для очистки

охлаждаемой жидкости от грязи, ока-

лины

и

других

примесей и представ-

ляют собой цилиндры со вставленными

в

них сетчатыми корзинами. Удобнее

.использовать несколько рядов сеток с

постепенно

уменьшающимися ячейка-

ми.

Чтобы не останавливать работу во

Время чистки сеток, применяют два

фильтра. Сливные баки располагают-

ся

ниже уровня земли. Часто сливной

бак

служит также и для спуска масла

на

случай пожара. При большом коли-

честве закалочных баков в

цехе

вме-

стимость сливного бака делается срав-

нительно небольшой, а аварийный бак

устраивается отдельно в земле за пре-

делами цеха. На рис. 6. 16 показана

центральная маслоохладительная ус-

тановка, включающая восемь охлади-

тельных колонок / с поверхностью ох-

лаждения

100X8

= 800 м

2

, буферный

сливной

бак 2 объемом 14 м

3

и четыре

насоса 3 шестеренчатого типа, обслу-

живающие вертикальный бак 5.

Охладительные колонки переклю-

чают на последовательное или парал-

лельное соединение с помощью кранов

4. Движение масла показано сплошны-

ми

стрелками, воды —штриховыми.

Рассматриваемая маслоохладительная

установка может быть размещена в

цехе

непосредственно у закалочных

баков.

Иногда целесообразно устанав-

ливать ее в пространстве

между

колон-

нами

цеха. В современных больших

маслоохладите-льных установках тре-

буемая температура охлаждения мас-

ла поддерживается автоматически (из-

меняется

количество пропускаемой

охлаждающей воды).

6.2. РАСЧЕТЫ ЗАКАЛОЧНЫХ БАКОВ '

И

МАСЛООХЛАДИТЕЛЬНЫХ

УСТАНОВОК

Расчет закалочнего бака пе-

риодического действия сво-

дится к нахождению полезного объема

бака по уравнению теплового баланса.

При

этом считается, что все выделен-

ное

во время охлаждения металла теп-

ло идет на нагрев закалочной жидкос-

ти.

Установив наибольшую массу од-

новременно

закаливаемых деталей и

предельно допустимые температуры

нагрева охлаждающей жидкости, рас-

считывают необходимый объем зака-

лочной

жидкости, т. е. минимальный

полезный

объем бака. Уравнение теп-

лового баланса имеет следующий вид:

—

VтСж

\im. к -™ *ш. иJ •

Откуда

(6.1)

Сж ((ж. к — *>к. и)

Здесь G — масса одновременно зака-

ливаемых деталей, кг; с

{

и

с%

— сред-

ние

теплоемкости металла от 0° до

*м.н

и £м.к, кДж/(кг-К); *

м-ц

—началь-

ная

температура нагрева металла, °С;

^м:к

— конечная температура металла

после охлаждения, °С; V

m

— объем за-

калочной

жидкости, л; с

ж

— теплоем-

кость закалочной жидкости, кДж/(лХ

ХК);

tm.it

— конечная температура жи-

дкости после закалки, °С; t

m

.a—на-

чальная температура закалочной жи-

дкости, °С.

При

закалке в воде начальная тем-

пература воды в водопроводе летом

*ж.н

принимается равной

15—20

°С, а