Василенко В.А. Ткаченко Т.И. Производственный (операционный) менеджмент

Подождите немного. Документ загружается.

111

тивно повлияют на генерацию новых идей. На данном этапе можно ограничиться достаточно

грубыми подсчетами.

9. Выделить три самые дешевые альтернативы. Три – произвольное число, как прави-

ло, такого количества «прошедших» вариантов достаточно. Проводится детальный анализ

осуществимости, показателей работы и затрат.

10. Выбрать наилучший вариант. И продолжить его разработку.

11. Определить дополнительные функции, которые следует включить. Функции, оп-

ределенные на этапе 4 и не входящие в этап 10, теперь можно подключить в случае необхо-

димости. Если нужно, проводится дополнительная работа по составлению подробного про-

екта.

12. Убедиться в том, что новый продукт принят. Как и при сокращении

номенклатуры, инертность и существующие капиталовложения могут оказаться

существенными препятствиями на пути внедрения нового или измененного

продукта. Команда, проводящая стоимостной анализ, должна быть готова

«продать» свои предложения организации. Вполне возможно, для этого ей по-

надобится сильное подкрепление в виде детальной калькуляции себестоимости,

расчетов снижения затрат, планов внедрения, моделей и прототипов.

Стоимостной анализ является широко распространенным методом сокращения за-

трат. Некоторые проектировщики, однако, утверждают, что пользоваться им нельзя, так как

анализ стимулирует некачественный дизайн, то есть, если бы разработка с самого начала бы-

ла хорошей, стоимостной анализ не мог бы к ней ничего добавить. При этом они не учиты-

вают тот факт, что и дизайн, и технологии меняются, и с течением времени идеальная разра-

ботка, скорее всего, станет уже не такой оптимальной, как прежде.

Раньше внутренние зеркала заднего вида прикручивались к крыше автомобиля – до-

рогой процесс, требовавший несколько креплений и сверления отверстий. Лишь с появлени-

ем надежных клеящих веществ стало возможным приклеивать зеркала к лобовым стеклам,

значительно экономя при этом на затратах и ничуть не ухудшая стоимость изделия.

Литература

1. Лещишин М. Научная организация подготовки производства. Киев, Техника, 1989.

2. Мескон М., Альберт М., Хедоури Ф. Основы менеджмента. /пер. с англ./ – М.: Дело, 1994.

3. Василенко В.А., Мельник И.Е. Операционное и ситуационное управление в системе ме-

неджмента: Учебное пособие. – М.: МГИУ, 2002.- 530 с.

4. Чейз Ричард Б., Эквилайн Николас Дж., Якобс Роберт, Ф. Производственный и операци-

онный менеджмент, 8-е издание. : Пер. англ.: М.: Издательский дом «Вильямс» 2001. –

704 с.

5. Гэлловэй Лес. Операционный менеджмент. – СПб: Питер, 2001. – 320 с. – (серия «Теория

и практика менеджмента»).

6. Минаев.Э.С., Агеева И.Г., Аббата Дага А. Управление производством и операциями: 17–

модульная программа для менеджеров „Управление развитием организации“. Модуль 15.

–М.: ИНФРА-М, 2000. – 256.

Г

ЛАВА

6. П

РОЕКТИРОВАНИЕ И РАЗВИТИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

6.1. Выбор производственного процесса

112

Инженерное проектирование технологического процесса включено в число основ-

ных фаз создания новой продукции (см. рис. 2.3). Это область деятельности, непосредствен-

но связанная с планированием операций, т.е. с регулярным принятием тактических решений

в производственном процессе. Выбор процесса, наоборот, относится к стратегическим реше-

ниям, которые определяют, какие технологии следует использовать на том или ином пред-

приятии. В самом общем виде производственные процессы можно разделить на следующие

категории.

Процессы переработки (Conversion Processes). В качестве примера можно привести

переработку железной руды в стальной прокат либо объединение всех ингредиентов, пере-

численных на коробке с зубной пастой, в пасту.

Процессы изготовления (Fabrication Process). Примером такого процесса может

служить преобразование сырья в какую-либо специфическую форму (например, штамповка

листовой стали, в результате чего получаются крылья для автомобилей, или формовка золота

в зубную коронку).

Сборочные процессы (Assembly Process). В качестве примера можно вспомнить о

присоединении крыльев к автомобилю, вкладывание тюбика с зубной пастой в коробку или

процесс вставки золотой коронки в челюсть пациента.

Процесс тестирования (Testing Process). Строго говоря, этот процесс нельзя назвать

основным, но он настолько часто упоминается как отдельная операция, что для полноты кар-

тины, по мнению американских специалистов, (не без оснований) предпочтительнее его

включить в этот список [1].

Структура производственного потока (Process Flow Structure) определяет на пред-

приятии тип организации движения материального потока с применением одного или не-

скольких перечисленных выше технологически» процессов.

Производственным циклом изготовления той или иной машины или ее отдельного

узла (детали) называется календарный период времени, в течение которого этот предмет

труда проходит все стадии производственного процесса – от первой производственной

операции до сдачи (приемки) готового продукта включительно. Сокращение цикла дает воз-

можность каждому производственному подразделению (цеху, участку) выполнить заданную

программу с меньшим объемом незавершенного производства. Это значит, что предприятие

получает возможность ускорить оборачиваемость оборотных средств, выполнить уста-

новленный план с меньшими затратами этих средств, высвободить часть оборотных

средств[2].

Производственный цикл состоит из двух частей: из рабочего периода, т.е. периода, в

течение которого предмет труда находится непосредственно в процессе изготовления, и из

времени перерывов в этом процессе.

Рабочий период состоит из времени выполнения технологических и нетехнологиче-

ских процессов. К числу последних относятся все контрольные и транспортные процессы с

момента выполнения первой производственной операции и до момента сдачи законченной

продукции.

Структура производственного цикла (соотношение образующих его частей) в раз-

личных отраслях машиностроения и на разных предприятиях неодинакова. Она определяется

характером производимой продукции, технологическим процессом, уровнем техники и орга-

низации производства.

Одним из главных параметров становится сокращение времени производственного

цикла. Несмотря на различия в структуре, возможности сокращения длительности производ-

ственного цикла заложены как в сокращении рабочего времени, так и в сокращении времени

перерывов. Опыт передовых предприятий показывает, что на каждой стадии производства и

на каждом производственном участке могут быть обнаружены возможности дальнейшего

сокращения длительности производственного цикла. Оно достигается проведением различ-

113

ных мероприятий как технического (конструкторского, технологического), так и организа-

ционного порядка.

Основной задачей производственных технологий становится способность создавать

новые продукты и услуги, а также находить новые способы производства и доставки их по-

требителю быстрее конкурентов. Важным вопросом в планировании производственных про-

цессов является решение о закупках комплектующих, о кооперации и субподрядчиках.

В решении по производству или закупкам обычно учитывается ряд факторов:

• имеющиеся мощности – если у организации имеются достаточные мощности, то

часто эффективнее самим производить комплектующие или создавать услуги;

• специальные знания – если фирме недостает опыта и квалификации для качест-

венного выполнения работы, то разумной альтернативой будет закупка или парт-

нерство;

• факторы качества – предприятия узкой специализации обычно могут предложить

более высокое качество, чем может обеспечить сама организация. И наоборот,

специальные требования к качеству или способность самостоятельно контро-

лировать качество могут позволить производству полностью выполнять все рабо-

ты;

• природа спроса, когда спрос на изделие высок и стабилен, то для организации

бывает выгоднее выполнять работу самой. Однако при больших колебаниях

спроса или малом объеме заказов обычно бывает лучше поручить работу другим;

• расходы – любая экономия затрат за счет закупок или производства должна со-

относиться с предшествующими факторами. Экономия затрат может происхо-

дить из самого изделия или из экономии на транспортных расходах [3].

Как только будет принято решение, какие компоненты продуктов производить самой

организации, а какие должны быть произведены внешними предприятиями, можно выбрать

процесс, наиболее подходящий для производства различных компонентов. Основа в выборе

процесса – необходимость увязать требования изделия с производственными возможностя-

ми. Различие между успехом и неудачей в производстве иногда прослеживается от момента

выбора процесса. Продукция имеет широкий диапазон – от уникальных видов до высоко

стандартизированной, серийной продукции. Обычно требования по объему увеличиваются

по мере роста стандартизации: уникальные товары имеют малый объем, а стандартные –

большой. Эти факторы следует учитывать при определении, какой тип производственного

процесса следует использовать.

При выборе типа производственного процесса также производится оценка степени

его автоматизации и гибкости и оценка оборудования, которое будет использоваться.

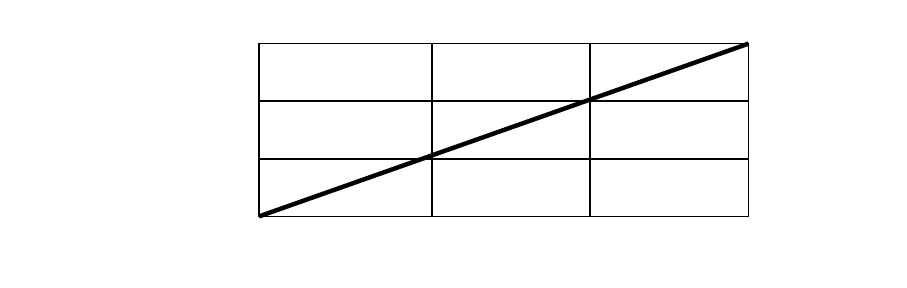

Увязать эти элементы при выборе процесса возможно с помощью матрицы про-

дукт/процесс (рис. 2.5).

Рис. 2.5. Взаимосвязь жизненного цикла продукта и типа процесса [3]

Тип технологического

п

р

о

ц

есса

Автоматизированный

Программируемый

Универсальный

(гибкий)

Новая Развивающаяся Отработанная

Фаза продукта

114

Основой матрицы является взаимозависимость жизненных циклов продукта и тех-

нологического процесса, которые служат базой для принятия решений. Жизненный цикл

продукта представлен в виде трех фаз:

1) новая фаза – запуск продукта в производство;

2) развивающаяся фаза – увеличение степени отработки продукта с ростом его

выпуска, что требует обеспечения качества и нововведений. Наиболее эффективна спе-

циализированная технология;

3) отработанная фаза – совершенный продукт с точки зрения технических харак-

теристик, стандартизации, качества, конкурентоспособности. Конкуренция ведется по це-

новым характеристикам. Достигается это высоким уровнем автоматизации. Наиболее эф-

фективные варианты показаны по диагонали.

Требования к формированию производственного процесса в компании SMH {Швейцария}

Часы Swatch созданы на основе радикально новых разработок в области дизайна, автомати-

зации и сборки, а также в области маркетинга и обмена информацией.

Мы реорганизовали производство, сборку и распределение. Мы обратили более пристальное

внимание на логистику, качество и оборудование. Мы заново спроектировали производственный

процесс. Наши производственные подразделения несут полную ответственность за изготовление и

сборку.

Часы Swatch очень легкие. Они состоят всего лишь из 51 детали, что примерно в 2 раза

меньше, чем у конкурентов. Это возможно благодаря оригинальной схеме производства. Внутри на-

ходятся полые опалубки. Два предварительно собранных модуля склепываются ультразвуком, а стек-

ло приваривается к корпусу напрямую, что служит гарантией водонепроницаемости и твердости.

Мы стандартизировали столько стандартных деталей для разных марок, сколько было воз-

можно: кварцевые резонаторы, промежуточные моторы (stepping motors) и т.д. Мы стандартизирова-

ли большую часть оборудования для этих деталей. Мы вложили огромные средства в высокотехно-

логичные компоненты, такие, как полупроводники и батареи. Мы приложили огромные усилия для

автоматизации наших сборочных линий.

(Harvard business review. 1995. March-April)

6.2. Проектирование процесса производства продукции

Когда изделие спроектировано, необходимо определить этапы процесса производства

этого изделия, общую продолжительность его изготовления. Различные варианты техноло-

гического процесса влияют на среднее время производства, трудоемкость изделий, грузопо-

токи на предприятии, использование производственных мощностей.

Наибольший эффект будет достигнут, если будут разработаны комплексные техноло-

гические процессы, охватывающие, помимо основных производственных операций, транс-

портные, контрольные и другие вспомогательные процессы.

В таком случае, уже до начала производственного процесса по технологической до-

кументации можно определить длину и направление транспортных путей между технологи-

ческими операциями, длительность транспортных операций, способ их осуществления, долю

ручных и механизированных работ, их трудоемкость.

Актуальность такого подхода диктуется тем, что на предприятиях и стройках, в боль-

шинстве своем, объем вспомогательных операций зачастую превышает объем основных [4].

Как и при проектировании изделия, разработчик процесса (технологическая служба

предприятия) должен рассмотреть относительную значимость следующих критериев проек-

тирования процесса производства:

• Производственная мощность.

• Экономическая эффективность.

• Гибкость.

• Производительность.

• Продолжительность.

• Надежность.

115

• Ремонтопригодность.

• Стандартизация и постоянство результатов.

• Безопасность, промышленная санитария и гигиена.

• Удовлетворение жизненных потребностей работников.

Чтобы обеспечить нужные характеристики процесса, разработчик должен сделать вы-

бор вариантов в следующих областях:

• Тип перерабатывающей системы (проектная система, мелкосерийное производст-

во, непрерывный процесс, комбинация вышеперечисленных вариантов).

• Собственное производство или приобретение некоторых комплектующих изде-

лий.

• Выполнение некоторых задач своими средствами или передача их субподрядчи-

кам.

• Способы переработки (например, окраску изделий можно вести распылением, ки-

стью, валиком, окунанием).

• Степень механизации и автоматизации.

• Уровень вспомогательных работ.

• Степень специализации труда рабочих [5].

Специализация (разделение) труда является важнейшим фактором повышения про-

изводительности труда производственных работников и рабочих. Преимущества специали-

зации заключаются в том, что она позволяет сократить объем подготовки работников, повы-

сить уровень профессионального умения на каждом специализированном рабочем месте, от-

делить от производственных заданий те, которые не требуют квалифицированного труда, а

могут быть выполнены неквалифицированными рабочими, получающими меньшую зарпла-

ту. При этом в значительной мере возрастает возможность использования специализирован-

ного оборудования.

В то же время специализация имеет ряд недостатков. Главные из этих недостатков

следующие:

• уменьшение гибкости при изменении производственных заданий,

• снижение чувства удовлетворенности рабочих своим трудом,

• нарастание утомительности при монотонном труде,

• рост прогулов.

Поэтому весьма важным является роль управляющего на этапе определения содер-

жания работ, который совместно с технологической службой, а возможно и с психологом,

должен всесторонне рассмотреть данную проблему, факторы, с нею связанные, чтобы найти

оптимальный уровень специализации труда.

При проектировании производственного процесса (Product Flow Design) основное

внимание сосредоточивается на отдельных процессах, через которые проходят материалы,

комплектующие и сборочные узлы по мере их изготовления. Наиболее широко при планиро-

вании процессов применяются следующие инструменты: операционные маршрутные карты,

схемы технологического процесса (Flow Process Chart), сборочные схемы и чертежи. Это

очень удобные инструменты как для использования в устойчивом режиме производства, так

и при диагностике отклонений. Собственно говоря, первый обычный этап в ходе создания

любой производственной системы начинается с составления карт потоков и операций с ис-

пользованием одного или нескольких из перечисленных выше инструментов. Они представ-

ляют собой как бы «организационную структуру» производственной системы [1].

Сборочный чертеж – это не что иное, как подробное изображение всех отдельных

компонентов продукции.

В сборочной схеме используется информация, представленная в сборочном чертеже,

и кроме того указывается, каким способом и в каком порядке отдельные компоненты про-

дукции должны соединяться в процессе сборки. Часто в схеме приводятся сведения о струк-

туре общего производственного потока.

116

В операционных маршрутных картах, как следует из их названия, указываются

маршруты движения заготовок по операциям технологического процесса.

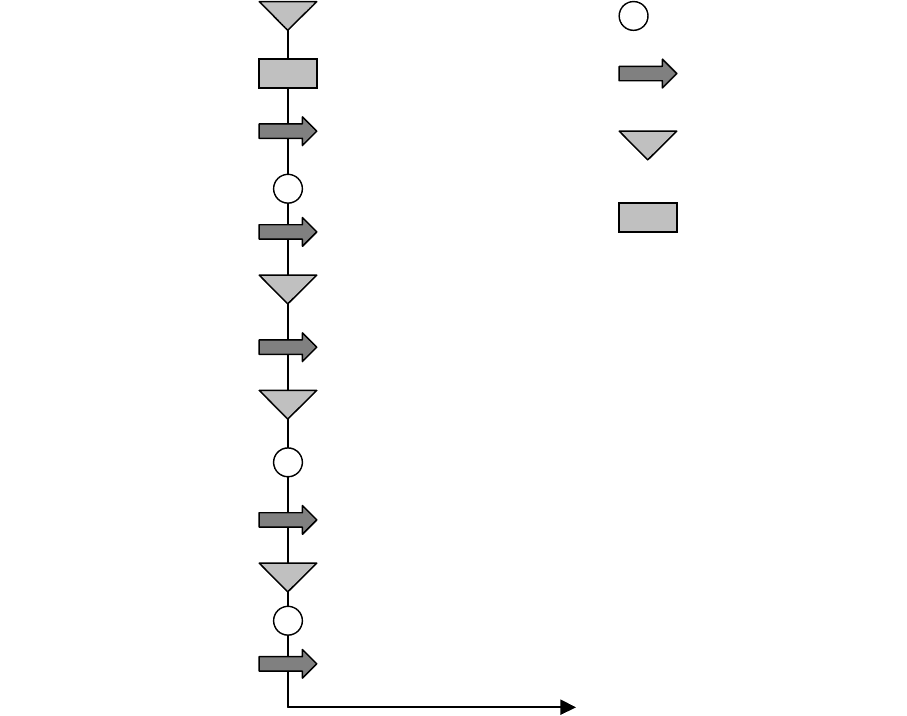

В схемах технологического процесса (рис.2.6) за рубежом обычно используются

стандартные символы Американского общества инженеров-механиков (American Society of

Mechanical Engineers), с помощью которых наглядно отображается все, что происходит с

продукцией по мере последовательного изготовления на соответствующем произ-

водственном оборудовании (сравните с символами, приведенными на рис. 1.6.главы 1). Мо-

гут применяться и другие условные обозначения разных процессов, но в таком случае их

нужно расшифровать на самой схеме.

Разработка схемы технологического процесса позволяет сократить простои и время

хранения, что улучшает организацию производства и делает его более равномерным.

После разработки технологического процесса в целом начинается проектирование

отдельных его этапов. Ранее мы ознакомились с термином процесс, который представляется

как набор заданий, в результате выполнения которых "Вход" преобразуется в полезный "Вы-

ход" продукции. При более подробном рассмотрении процесс подразделяют на: (1) набор

заданий, (2) потоки материалов и информации, объединяющих эти задания, и (3) хранение

материалов и информации.

1. Задание. В результате выполнения каждого производственного задания происхо-

дит, в большей или меньшей мере, преобразование "входа" в желаемый "выход".

2. Поток. Любой технологический процесс включает в себя поток материалов и ин-

формации. Поток материалов представляет собой перемещение изготавливаемого изделия от

задания к заданию. Поток информации позволяет определить, какая часть преобразования

выполнена в ходе предыдущего задания и что конкретно осталось сделать в процессе выпол-

нения текущего задания.

3. Хранение. Если деталь не находится в процессе выполнения какого либо

задания или перемещения к следующему заданию (операции), значит она нахо-

дится в состоянии хранения (пролеживания). Предметы труда, пребывающие в

состоянии хранения, называют также заделами, находящимися в ожидании (со-

стоянии покоя).

По мере прохождения изделия по циклу своей жизни, процесс, посредством которого

произведено данное изделие, тоже должен развиваться вполне предсказуемым образом. Если

жизненный цикл процесса будет развиваться не в ногу с жизненным циклом изделия, конку-

рентоспособность организации может быть серьезно подорвана.

На начальной стадии жизненного цикла изделия объемы его продаж довольно низ-

кие. Конструкция изделия может быть еще не вполне стабильной, а конкурентоспособность

основывается на его отличительных признаках, а не на цене.

На этой стадии процесс производства должен быть достаточно гибким, чтобы его

можно было быстро изменить и усовершенствовать в соответствии со спросом и изменения-

ми в конструкции изделия. Способность предприятия производить продукцию в больших

количествах и с высокой экономической эффективностью является главным. Сам производ-

ственный процесс в это время, как правило, является достаточно трудоемким, мелкосерий-

ным, слабо автоматизирован.

Перемещени

е в метрах

Время в минутах

с десятичными знаками

Условные

б

Поступление материалов --Операция

117

Рис.2.6. Схема технологического процесса производства корпуса плунжера [1]

В процессе усовершенствования продукта его конструкция все в большей мере будет

стандартизироваться, и объемы сбыта возрастут. Основным фактором конкурентоспособно-

сти при этом, видимо, станет цена. Вопросы экономической эффективности и стабильности

выпуска продукции приобретут важнейшее значение. Процесс производства при этом станет

капиталоемким, высокомеханизированным или автоматизированным, нацеленным на массо-

вый выпуск продукции.

6.3. Организационно-технологические аспекты размещения оборудования

Хороший план размещения оборудования может существенно сказаться на безопас-

ности, эффективности и мотивации работников, в то время как неудачный план как минимум

приводит к пустой трате производственных площадей, времени, а иногда способен причи-

нить и серьезный ущерб как организационно-технологическим аспектам производства, так и

экономике предприятия в целом.

При составлении плана оптимального размещения оборудования следует учитывать

следующие посылки, факторы и ограничения:

• Доступное пространство. Прежде всего, необходимо учесть ограничение по

имеющимся площадям, за редким исключением в виде тех случаев, когда строится совер-

шенно новое здание. Пространство надлежит учитывать в трех измерениях. Весьма важ-

ным являются размеры площадей и расстояния, которые необходимо преодолевать между

Контроль

Отправка на обработку

Антикоррозийная обработка

На склад полуфабрикатов

Пребывание на складе

На сверлильный станок

Ожидание сверления

Сверление отверстий

Окончание обработки на сверлильном станке

Ожидание оператора (наладка)

Удаление заусенцев

На токарный станок

0,250

1,500

0,060

1,000

1,000

90,000

0,236

1,500

6,000

0,142

1,000

30

20

12

30

25

--Транспортировка

--Хранение или

приостановка

--Контроль

118

различными производственными элементами. Некоторые технологические процессы тре-

буют запаса высоты, причем площади в вертикальном направлении обычно более доступны,

чем в горизонтальном. Они могут использоваться для транспортировки деталей, полуфаб-

рикатов, готовой продукции посредством транспортеров, трубопроводов мостовых кра-

нов и их хранения на специальных стеллажах.

• Безопасность. Для работы и технического обслуживания завода необходимо

предусмотреть достаточно места для обеспечения безопасности. Подъездные пути долж-

ны быть просторными и чистыми, чтобы не возникало проблем с их использованием и

ухудшением видимости. Опасные производства необходимо отделять от остальных.

• Доступ. Первые и последние стадии технологического процесса должны непре-

менно размещаться вблизи запасов заготовок и готовой продукции, а те, в свою очередь, —

поблизости от границ здания. Если в процессе принимают участие покупатели, точки приема

или обслуживания должны находиться рядом с входом. Производства, требующие пылеуло-

вителей, отвода газов или дневного света, имеет смысл располагать вблизи стен зданий.

• Пространство. Необходимо определить пространство, требуемое для работы и

обслуживания каждого станка, а также для его потребностей в хранении заготовок. Также

требуется пространство для доступа как людей, так и материалов. По необходимости опре-

деляется также пространство для хранения промежуточных запасов.

• Организация. Планировка должна создавать чувство единения, причем это важно

как для стимулирования мотивации работников, так и для упрощения задач контроля. Про-

изводственные помещения не должны препятствовать сближению и общению, а также до-

пускать наблюдение за всем ходом технологического процесса.

• Гибкость. Производству проще отреагировать на изменения в спросе или техно-

логии, если в планировку изначально будут заложены возможности для гибкого переноса

оборудования.

Возможно, не все из перечисленных выше факторов будут иметь отношение к кон-

кретной ситуации. Тем не менее, планирование размещения оборудования – это всегда поиск

компромиссов. Оптимальная планировка оказывается негибкой и может оказаться даже не-

пригодной для работы, случись обстоятельствам измениться. Во всех потенциальных кон-

фликтах лучше перестраховаться.

Существует три основных способа размещения оборудования:

1. Функциональное (технологичное) размещение. Применяется в основном в позаказ-

ном и серийном производстве. Вместе группируется оборудование, выполняющее схожие

функции. При серийном производстве такой технологический участок будет включать в себя

все станки, выполняющие одну и ту же стадию процесса, а также всех обслуживающих их

рабочих, и представляет собой отдельно контролируемую единицу. В процессе оптимизации

такой схемы размещения обычно стремятся максимизировать использование пространства и

минимизировать транспортировку заготовок. Функциональное размещение требует соответ-

ствующего управления. В качестве единиц планирования и учета выступают отдельные уча-

стки. Контроль качества обычно осуществляется на границах участков, перед тем, как допус-

тить детали до следующей стадии процесса. Функциональное размещение допускает гиб-

кость, чтобы работники могли обслуживать любое оборудование в рамках одного участка.

Изменения в общем объеме выпуска продукции могут сказаться на степени загруженности

оборудования, изменения в номенклатуре – не должны.

2. Размещение по видам продуктов (предметное). В данном типе размещения обо-

рудование и рабочая сила приписываются к какому-то одному продукту. Как правило, при

этом организуется поточная линия, с приводом или без. Рабочие места располагаются в по-

119

рядке стадий технологического процесса и обычно сближены настолько, чтобы хватало мес-

та только для межоперационного задела между ними. В случае применения механического

конвейера такие заделы иногда создаются за счет удлинения конвейерной ленты между опе-

рациями. Структура управления отражает структуру планировки: мастера отвечают за от-

дельные линии, а не за отдельные технологические этапы.

Размещение по видам продуктов обладает малой гибкостью, поскольку поточная ли-

ния обладает фиксированной производительностью для данного продукта. Падение спроса

на него приводит к недозагрузке мощностей, рост – к невозможности его удовлетворить.

Темп выпуска готовой продукции на поточной линии определяется скоростью самой мед-

ленной операции, отсюда следует, что для эффективного функционирования линия должна

быть сбалансирована: каждая стадия должна занимать примерно одинаковое время.

Поскольку оборудование работает на выпуск всего одного продукта, имеет смысл

потратить время на разработку максимально эффективного техпроцесса. Для грубой оценки

достаточно будет рассчитать трудоемкость выполнения недельного плана выпуска продук-

ции.

Пример. Если для производства 1000 единиц продукции в неделю требуется 800 рабочих ча-

сов, а длительность рабочей недели составляет 35 часов, то для выполнения плана потребуется 23

оператора. Это означает, что поточная линия должна состоять из 23 стадии. Так как трудоемкость

изготовления одной единицы продукции равняется 800/1000, или 48 минутам, средняя длительность

операций на одной стадии должна быть равна 48/23, или 2,09 минуты.

Эффективность работы всей линии зависит от того, насколько близко каждая ее стадия под-

ходит к идеальному времени. Стадию, которую невозможно разбить на отдельные операции, можно

продублировать, чтобы она отнимала не 5 минут, а, например, 2,5, если ее параллельно будут выпол-

нять два оператора. Дальнейшее распараллеливание, как правило, приводит к излишней усложненно-

сти технологического процесса.

При тщательной разработке поточной линии можно добиться от нее очень высокой произ-

водительности, поскольку основная масса непроизводительной работы будет устранена. Это, однако,

неприменимо в случае организации по работам или проектам, где в первую очередь важна гиб-

кость[5].

3. Размещение по группам операций (технологий). Нередко случается, что при не-

достаточно большом для предметного распределения объеме выпуска можно сгруппировать

продукты по семействам (технологическим ячейкам), основываясь на схожести их техноло-

гических процессов. При этом необходимо учитывать непосредственно последовательности

операций, которые, впрочем, не обязательно должны быть идентичны у каждого продукта в

семействе, а также тип и размер необходимых станков.

Общий объем выпуска по технологическим ячейкам может быть достаточно боль-

шим для предметной организации производства. Размещение оборудования по группам тех-

нологий обычно приводит к появлению мелких замкнутых рабочих участков взамен дорогих

поточных линий и может применяться лишь для отдельной части технологического процес-

са.

Преимущества данного размещения включают в себя сокращение времени наладки

оборудования, площадей для хранения запасов, пути, который проходит деталь и длительно-

сти технологических переходов. Еще важнее то, что тесная связь работников и мастеров с

небольшим семейством продуктов ведет к повышению опыта и компетентности. Операторы

сами отмечают, что, когда они видят, как их изделие переходит на финальные стадии и пре-

вращается в готовый продукт, их мотивация повышается. Такое редко происходит при тех-

нологическом или предметном размещении оборудования.

Существует, в принципе, еще один способ размещения оборудования, который реа-

лизуется в случае, если изделие (из-за больших габаритов и массы) в течение всего техноло-

гического процесса (а иногда и постоянно) остается на одном месте. Этот случай называют

размещением оборудования по принципу обслуживания неподвижного объекта. По такому

принципу организованы судостроительные верфи, строительные, киносъемочные площадки,

при котором производственное оборудование подвозится к изделию, а не наоборот.

120

Многие производственные объекты в целом представляют собой комбинацию раз-

личных видов размещения оборудования и организации производственного процесса. На-

пример, работу одного цеха можно организовать на основе технологического принципа, а

другого – на основе предметного.

Обычно работа всего завода организуется по предметному принципу (изготовление

основных узлов, промежуточная сборка, линия окончательной сборки). Однако каждая про-

изводственная стадия реализуется по технологическому способу или по предметному, на-

пример, в сборочном цехе. Организация работ на основе групповой технологии часто встре-

чается на участках, которые сами являются элементами широко применяемой на данном за-

воде организации производства по предметному принципу.

6.4. Гибкость производственного процесса

Протекание экономических процессов во времени носит динамический характер,

что обуславливает в условиях острой конкуренции предприятиям быстро адаптироваться к

быстро меняющимся условиям внешней и внутренней среды. Даже на протяжении неболь-

шого периода времени объемы потребления весьма динамичны. В этих условиях выигрывает

(а в наших условиях выживает) то предприятие, которое быстрее других приспособится к

реалиям времени и адаптируется к новым непривычным для нас условиям.

Одним из главных недостатков отечественного развития промышленного комплекса

следует считать низкую способность большинства предприятий достаточно быстро и с ми-

нимально необходимыми капитальными вложениями реагировать на потребности рынка.

Большинство предприятий оказались сегодня неспособными ни изучать рынок, ни

произвести продукцию, которая соответствовала бы потребностям этого рынка, а значит,

оказались неготовыми к условиям жесткой конкурентной борьбы.

В сложившейся ситуации одно из естественных и наиболее эффективных и быстро-

реализуемых направлений дальнейшего развития отечественной промышленности – повы-

шение степени адаптации и гибкости предприятий к потребностям рынка.

Со стратегической точки зрения понятием гибкость (Flexibility) определяют способ-

ность компании предлагать своим потребителям широкий выбор товаров. В огромной степе-

ни эта способность зависит от времени, которое требуется фирме на разработку нового вида

продукции и преобразование существующих процессов для перехода на выпуск новой

продукции[4] .

Необходимость повышения гибкости отечественных предприятий в условиях ме-

няющихся потребностей рынка обусловлена многими причинами. Назовем наиболее важные

из них[6]:

1. Невозможно никакими другими путями достаточно устойчиво увеличивать ассор-

тимент и номенклатуру производимой продукции. Отечественная и зарубежная практика по-

казывает, что наименьшие удельные затраты на производство традиционной дополнительной

или вновь осваиваемой продукции имеют предприятия, в наибольшей степени способные к

трансформации традиционной схемы функционирования. Затянувшийся и болезненно про-

текающий процесс конверсии и перестройка гражданских предприятий во многом объясня-

ется последствиями господствующей ранее идеологии в строительстве, конструировании и

технологическом обеспечении, нацеленной на максимизацию объемов выпускаемой продук-

ции при узко номенклатурном ее производстве.