Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

251

Winners (New York: American Management Association, 1993.)

Glen D. Hoffher and Gerald Nailer, Breakthrough Thinking in Total Quality Management

(Englewood Cliffs, NJ: Prentice Hall, 1985.)

Kaoru Ishikawa (translated by David J. Lu), What Is Total Quality Control? — the

Japanese Way (Englewood Cliffs, NJ: Prentice Hall, 1985.)

Richard S. Johnson, TQM, Leadership for the Quality Transformation, vols. 1–4

(Milwaukee: ASQC Quality Press, 1993.)

Joseph M. Juran, Quality Control Handbook, 3

rd

ed. (New York: McGrow-Hill, 1979.)

Joseph M. Juran and F. M. Gryna, Quality Planning and Analysis, 2nd ed. (New York:

McGrow-Hill, 1980.)

James L. Lampercht, Implementing the ISO 9000 Series (New York: Marcel DekJcer,

1993).

Edward E. Lawler and Susan Albers Mohrman, Employee Involvement and Total Quality

Management: Practices and Results in Fortune 1000 Companies (San Francisco: Jossey-Bass,

1992).

Francis X. Mahoney and Carl G. Thor, The TQM Trilogy: Using ISO 9000, The Deming

Prize, and the Baldridge Award to Establish a System for Total Quality Management (New

York: American Management Association, 1994).

The Malcolm Baldridge National Quality Award Managed by: U.S. Dept. Of Commerce,

Technology Administration, National Institute of Standards and Technology, Route 270 and

Quince Orchard Road, Administration Building, Room A537, Gaitherburg, MD 20899-0001.

Administered by:

American Society for Quality Control, P.O. Box 3005, Milwaukee, WI 53201-3005.

John T. Rabbitt and Peter A. Bergh, The ISO 9000 Book (White Plains, NY: Quality

Resources, 1993).

Alan Robinson, Moderate Approaches to Manufacturing Improvement: The Shingo System

(Cambridge, MA: Productivity Press, 1990).

Briean Rothery, OSO 9000, 2

nd

ed. (Brookfield, VT: Gower, 1993).

Shoji Shiba, Alan Graham and David Waldman, The New American TQM: Four Practical

Revolution in Management (Cambridge, MA: Productivity Press, 1993).

Shiego Shingo, Zero Quality Control: Source Inspection and the Рока-Yoke System

(Stamford, CT: Productivity Press, 1986).

G. Taguchi, On-Line Quality Control During Production (Tokyo: Japanese Standards

Association, 1987).

Tom Taormina, Virtual Leadership and the ISO 9000 Imperative (Englewood Cliffs, NJ:

Prentice Hall, 1996).

Arnold Weimershrich and Stephen George, Total Quality Management: Strategies and

Techniques Proven at Today's Most Successful Companies (New York: Jojn Wiley & Sons,

1994).

1997 Malcolm Baldridge National Award: Criteria and Application Institutions

(Washington, DC: National Institute of Standards and Technology, 1997).

Дополнение к главе 6 Статические методы управления

качеством

В этой главе…

Приемочный контроль 209

Процедуры контроля производственного процесса 211

Методы Тагуши 217

252

Резюме 220

Процедуру статистического контроля качества (Statistical Quality Control — SQC)

можно подразделить на приемочный контроль и контроль процесса. Приемочный

контроль (Acceptance Sampling) предполагает тестирование произвольной выборки

образцов из партии изделий и принятие решения, стоит ли принять всю партию,

основываясь на качестве данной произвольной выборки. Статистический контроль

процесса (Statistic Process Control — SPC) состоит в тестировании произвольной выборки

из общего выхода продукции технологического процесса с тем, чтобы подтвердить, что

изделия выпускаются в соответствии с техническими нормами в пределах заранее

установленного допуска. Если характеристики прошедшей тестирование продукции

выходят за границы допуска, это служит сигналом, что следует провести корректировку

производственного процесса, чтобы вернуть его в допустимые пределы. Приемочный

контроль часто применяется при закупках или получении продукции от поставщиков, а

статистический контроль процесса — в производственных ситуациях любого типа.

В ходе контроля качества как при приемочном контроле, так и при контроле

процесса оцениваются качественные или количественные признаки продукции или услуг.

Товары и услуги признаются качественными или некачественными. Так, например,

газонокосилка может работать, а может — не работать; она может развивать необходимую

мощность, а может — не достигать ее. Соответствующий контроль состояния

газонокосилки называется контролем по качественным признакам. С другой стороны, для

вращающего момента и мощности газонокосилки измеряются отклонения от

установленных норм, и этот тип контроля называют контролем по количественным

признакам. В следующем разделе описаны некоторые стандартные методы разработки

схем приемочного контроля и процедуры контроля производственного процесса.

Приемочный контроль

План однократного выборочного контроля

План выборочного контроля (план выборки) используется для проверки качества

готовой продукции. Он создается для определения процента выпущенных изделий,

удовлетворяющих предъявляемым техническим требованиям. Это могут быть

комплектующие, полученные фирмой от компании-поставщика, качество которых

оценивается ее отделом приемки, либо детали, прошедшие через определенный этап

обработки и затем оцениваемые работниками предприятия или рабочими на очередном

производственном этапе или уже на стадии складского хранения.

О том, как на предприятии определяют необходимость проверки качества продукции

вообще, рассказывается в следующем примере.

Работница компании проверяет качество крышек для упаковок с арахисовым маслом Reese's. Это

253

последний этап контроля качества, на котором изымаются бракованные изделия.

Пример 6д.1. Затраты, оправдывающие контроль

Всеобщий (100%-ный) контроль качества оправдан в том случае, если издержки в

результате отказа от него превышают затраты на проведение этих мероприятий.

Предположим, из-за брака одной детали предприятие несет убытки в размере 10 долл.

Если средний уровень бракованных единиц продукции в партии составляет 3%, то

ожидаемая стоимость бракованной единицы составит 0,03 х 10 долл. = 0,30 долл. Таким

образом, если на контроль качества каждого изделия затрачивается меньше 0,30 долл.,

экономически целесообразно проводить 100%-ную проверку качества партии. Однако

даже при этом не все дефектные единицы продукции будут изъяты из партии, потому что

контролеры наверняка пропустят некоторые бракованные и изымут некоторые

качественные изделия.

Цель приемочного контроля заключается в такой проверке партии товара, чтобы

• определить его качество или

• обеспечить соответствие качества предъявляемым к нему требованиям.

Из этого следует, что если должностному лицу, ответственному за контроль

качества, известно качество выпускаемой продукции (скажем, как в приведенном выше

примере, что брак составляет 0,03%), то контроль на обнаружение дефектов не

проводится. В этом случае либо должно проверяться каждое изделие в партии с тем,

чтобы удалить весь брак, либо проверка вообще не проводится, а бракованные единицы

отправляются на дальнейшие процессы вместе с качественными. Решение в такой

ситуации, как правило, зависит от соотношения стоимости контроля и потерь, которые

несет предприятие в результате пропуска бракованных изделий.

Приемочный контроль осуществляется в соответствии с определенным планом

выборки. В данном разделе мы обсудим порядок разработки плана однократного

выборочного контроля, т.е. процедуры, при которой качество продукции определяется на

основе оценки одной выборки. (Существуют и другие планы, которые разрабатываются

для двух и более выборок). Они подробно описаны в книге J.M. Juran, F.M. Gryna, Quality

Planning and Analysis (Дж.М. Юран и Ф.М. Грина, "Планирование и анализ качества").

План однократной выборки характеризуется показателями п и c, где n — это

количество единиц в выборке, а с — допустимое число бракованных единиц в выборке.

Показатель п может изменяться от 1 до размера всей партии (в этом случае он обычно

обозначается N), из которой берется выборка. Число с — это максимальное число

забракованных изделий, при превышении которого будет забракована вся партия в целом.

Значения п и c получают на основе четырех факторов (AQL, α, LTPD и β), с помощью

которых количественно определяются цели производителей продукции и ее потребителей.

Целью производителя является определение такого плана выборки, которая обеспечит ему

малую вероятность отбраковки качественных партий. Партия считается качественной,

если в ней количество забракованных изделий не превышает конкретного предела,

который называют приемлемым уровнем качества (Acceptable Quality Level — AQL)

1

.

Цель потребителя состоит в том, чтобы план выборки обеспечивал низкую

вероятность приемки некачественной партии. Некачественной считается партия, в

которой процентный показатель брака выше указанного числа, которое называют

допустимым уровнем дефектов в партии (Lot Tolerance Percent Defective — LTPD).

Вероятность отбраковки качественной партии обозначается α и называется риском

производителя; вероятность приемки некачественной партии обозначается β, и ее

называют риском потребителя. Выбор конкретных значений для AQL, α, LTPD и β

является экономическим решением, которое принимается на основе сопоставления

различных видов затрат или, что более типично, определяется политикой компании и

контрактными условиями.

254

Существует забавная история о первом опыте работы компании Hewlett-Packard с

японскими оптовыми фирмами, которые всегда славились очень серьезным отношением к

качеству выпускаемой продукции. В ходе переговоров о поставках HР настаивала на 2%-

ном показателе AQL при закупке 100 бухт кабелей. Во время обсуждения контракта

возникла острая дискуссия, поскольку японский поставщик никак не соглашался на такие

условия американцев. В конце концов японцы сдались и соглашение было подписано.

Каково же было удивление американцев, когда товар прибыл в двух коробках. В одной

лежали 100 качественных бухт, в во второй — 2 бракованных. В сопроводительной

записке говорилось: "Посылаем вам 100 качественных бухт кабелей. Поскольку вы

настаивали на получении двух дефектных, прилагаем их также, хотя и не понимаем, зачем

они вам понадобятся".

С помощью описанного ниже примера, в котором использован фрагмент из

стандартной таблицы выборочного контроля, мы хотим наглядно продемонстрировать,

каким образом четыре основных параметра: AQL, α, LTPD и β — используются для

разработки схемы выборки.

Пример 6д.2. Значения п и c

Компания Hi-Tech Industries специализируется на выпуске Z-диапазонных

радиолокационных сканеров, применяемых для регистрации скорости движения

автомобилей. Монтажные платы для сканеров закупаются у другой фирмы, которая

производит их с 2%-ным показателем AQL и стремится иметь 5%-ный риск (α) того, что

будет отбраковано именно такое или меньшее количество единиц продукции. Hi-Tech

Industries отказывается принимать партии, содержащие 8% или больше брака (показатель

LTPD) и хочет иметь гарантию, что принимает не более чем 10% некачественных партий

(β) за один раз. Только что поставщик произвел крупную отгрузку товара из нескольких

партий, которая доставлена на завод компании Hi-Tech. Какие значения п и c следует

выбрать специалистам для определения качества данной отгрузки?

1

Понятие AQL характеризуется некоторой противоречивостью. Считается, что фиксирование

определенного допутимого процента брака не согласуется с философией достижения уровня «нуль-

дефектов». Однако на практике даже в компаниях СС очень высокими показателями качества выпускаемой

продукции сущетвует допустимый уровень качества. Разница заключается лишь в том, что в таких

компаниях он указывается в числе дефектных изделий на мллионную партию, а не, скажем, на сотню. Это

относится, например, к шестисигмовому стандарту качества фирмы Motorola, в соответствии с которым

допустимым считается наличие не более 3,4 бракованных деталей на партию в миллион штук.

255

Решение

Итак, условия нашей задачи таковы: AQL = 0,02, α = 0,05, LTPD = 0,08 и β = 0,10.

Чтобы найти значения c и п, воспользуемся табл. 6д.1.

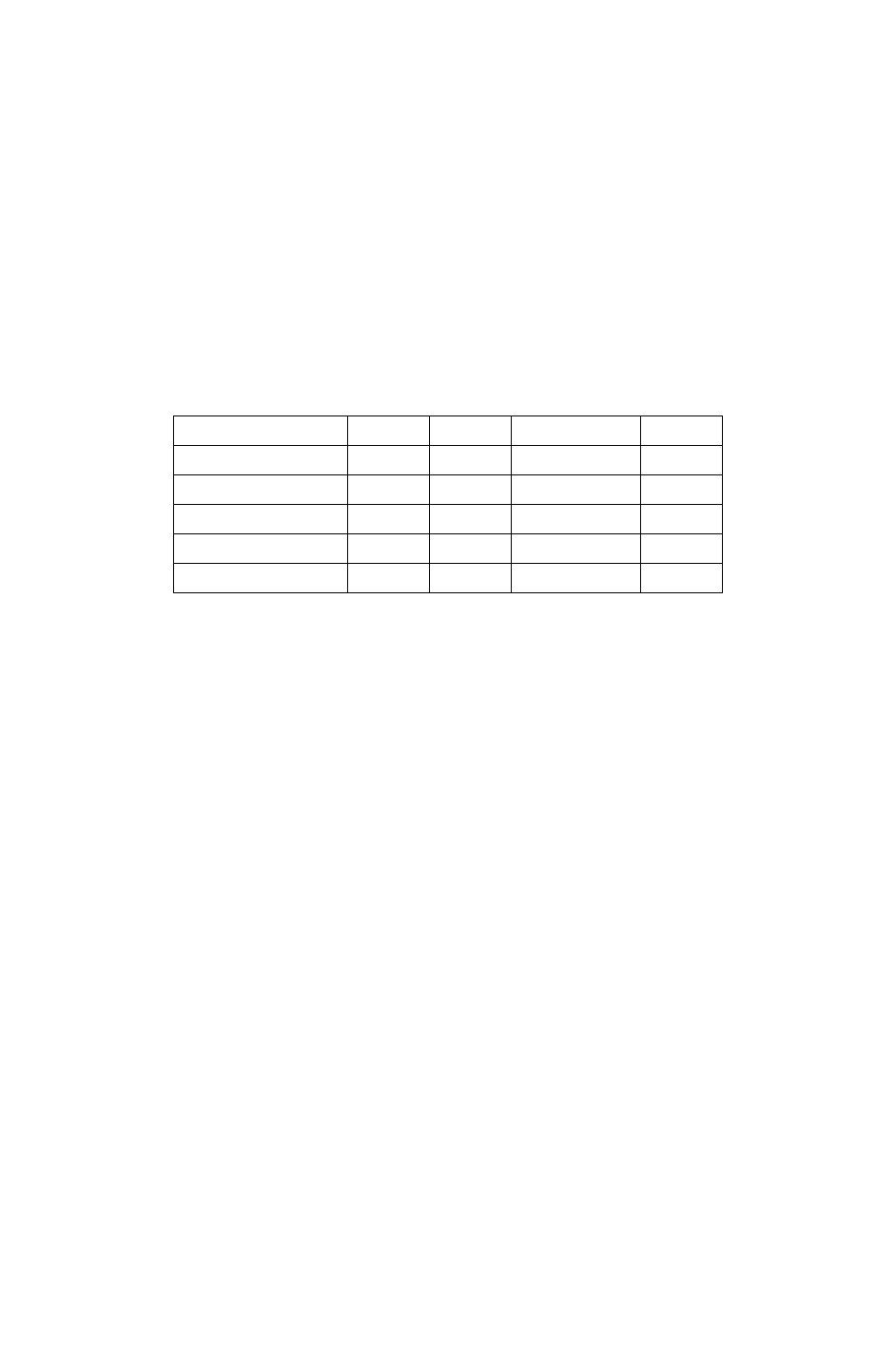

Вначале разделим LTPD на AQL (0,08/0,02 = 4) и найдем во втором столбце

коэффициент, соответствующий этому полученному (т.е. 4) или немного превышающему

значению. Получим число 4,057, которое соответствует значению с = 4.

Затем найдем в третьем столбце число, находящееся в той же строке, что и с = 4,

разделим его на показатель AQL и получим значение п, т.е. п = 1,970/0,02 = 98,5.

Следовательно, наиболее подходящий план выборочного контроля будет определяться

показателями п = 99 (размер выборки), с = 4 (допустимое число забракованных изделий в

выборке).

Таблица 6д.1.

Фрагмент стандартной таблицы для составления плана выборки при α = 0,05 и β = 0,10

LTPD/AQL nxAQL с LTPD/AQL nxAQL

44,890 0,052 5 3,549 2,613

10,946 0,355 6 3,206 3,286

6,509 0,818 7 2,957 3,981

4,890 1,366 8 2,768 4,695

4,057 1,970 9 2,618 5,426

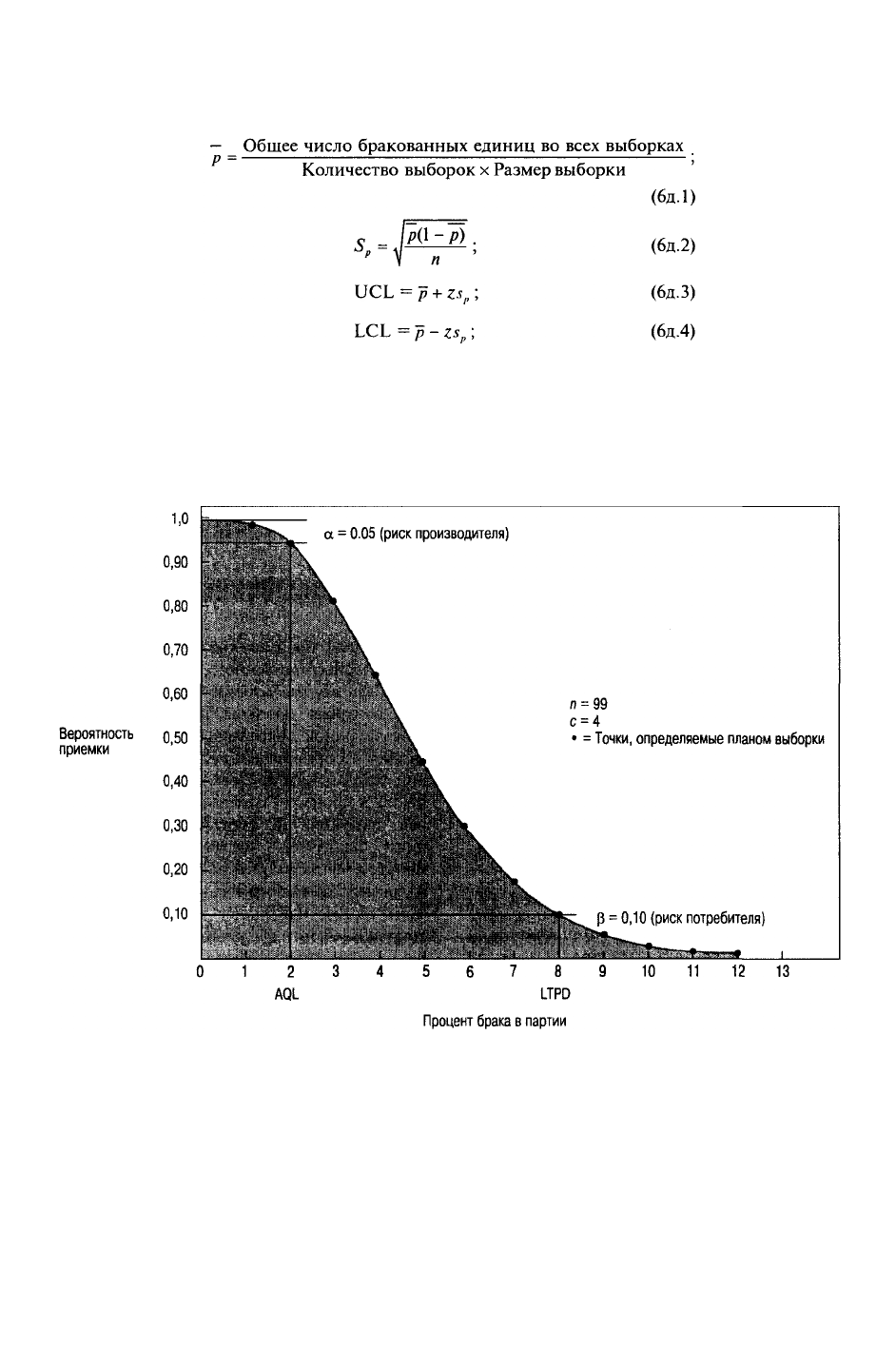

Оперативная характеристика

Планы выборки (подобные описанному в приведенном выше примере)

удовлетворяют требованиям относительно крайних значений высокого и низкого

качества, но с их помощью мы не можем определить, насколько точно данный план

различает качественные и некачественные партии при промежуточных значениях. По этой

причине планы выборочного контроля обычно отображаются графически, с помощью

кривой оперативной характеристики (Operating Characteristic Curves — ОС). Эти

кривые, уникальные для каждой комбинации п и с, отражают связь вероятности приемки

партии продукции с различным процентным содержанием брака. Процедура, которой мы

следовали при разработке плана выборочного контроля, фактически сводится к

определению двух точек кривой ОС: одна из них определяется значением AQL и

разностью (1 — α), а вторая — показателями LTPD и B. Данные для построения кривых

для наиболее распространенных значений п и c можно вычислить либо взять из

специальных таблиц

2

.

2

См., например, работы Н. F. Dodge and Romig, Sampling Inspection Tablex —Single and Double Sampling

(New York: John Wiley & Sons, 1959); Military Standard Sampling Procedures and Tables for Inspection by

Attributes, MIL-STD-105D (Washington, DC: U.S. Government Printing Office, 1983).

Построение оперативной характеристики

Согласно рис. 6д.1 любой процент бракованных изделий, отложенный левее 2%-ной

отметки, всегда будет приниматься, а партии, проценты содержания дефектных изделий в

которых расположены справа от этой отметки, обязательно будут отбраковываться.

Однако построить такую кривую можно только в результате 100%-ной проверки

256

всей партии, а следовательно, это не осуществимо при реальном плане выборочного

контроля.

Кривая операционной характеристики должна резко изгибаться в искомой зоне

(между AQL и LTPD), что достигается варьированием значений п и с. При неизменном

значении с увеличение размера выборки п приводит к тому, что кривая приближается к

вертикальной. Если же неизменным остается значение п, а значение с (т.е. максимально

допустимое число бракованных единиц продукции в выборке) уменьшается, то наклон

кривой также будет приближаться к более вертикальному, но одновременно кривая будет

приближаться к началу координат.

Влияние размера партии

Размер партии, из которой проводится выборка, относительно слабо влияет на

защиту от приемки некачественной партии. Предположим, что из партий самых разных

размеров (от 200 изделий до партии бесконечного размера) были взяты выборки. Все они

одинакового размера и состоят из 20 единиц продукции. Если известно, что каждая из

этих партий может содержать до 5% бракованных изделий, то вероятность приемки таких

партий при выборке в 20 единиц находится в диапазоне между 0,34 и 0,36. Это означает,

что, если размер партии хотя бы в несколько раз превышает величину выборки из нее, то

он большой роли не играет. Это покажется немного странным и сложным для восприятия,

однако с точки зрения статистики (по крайней мере, в среднем) ответ будет практически

одинаковым, несмотря на то, какую партию товара вы получили: целую машину или одну

коробку. Это только кажется, что из партии в машине будет сделана большая выборка.

Однако следует помнить: все это справедливо только при условии, что партия выбирается

произвольно, и брак распределяется в ней также случайным образом.

Процедуры контроля производственного процесса

Контроль процесса связан с отслеживанием качества непосредственно в процессе

производства продукции или предоставления услуги. Основной целью контроля процесса

является снабжение работников своевременной информацией относительно того,

удовлетворяет ли произведенная в ходе данного процесса продукция техническим

требованиям, а также выявление отклонений в процессе, сигнализирующих о том, что

выпущенная продукция не соответствует определенным требованиям. Фактически

контроль процесса часто начинают с момента, когда начинаются корректирующие

мероприятия, например замена изношенных деталей, капитальный ремонт станка или

поиск нового поставщика. Различные концепции контроля технологического процесса,

особенно контрольные карты, которые строятся на основе статистических данных,

широко применяются как в производстве, так и в сфере обслуживания.

Контроль процесса по качественным признакам. Карта типа р

Оценка по качественным признакам заключается в оценке выборки единиц

продукции и принятии простого решения: данные изделия качественные или

некачественные. Поскольку это решение типа "Да/Нет", для принятия его используются

контрольные p-карты, основанные на простых статистических данных, где

устанавливаются верхняя (Upper Control Limit — UCL) и нижняя (Lower Control Limit —

LCL) контрольные границы. Эти контрольные границы отмечаются на контрольной карте,

а затем на ней откладываются доли брака каждой отдельно протестированной выборки.

257

Считается, что анализируемый производственный процесс идет правильно, если выборки,

которые периодически делаются на протяжении дня, не выходят за пределы указанных

контрольных границ. Значения верхней и нижней контрольных границ рассчитываются по

формулам:

где р — доля брака, s

p

— стандартное (среднеквадрати-ческое) отклонение, п —

размер выборки, a z — количество стандартных отклонений при конкретной степени

достоверности. Обычно берутся показатели z = 3 (степень достоверности — 99,7%) или z

= 2,58 (степень достоверности — 99%).

Рис. 6д.1. Оперативная характеристика для AQL = 0,02, α = 0,05; LTPD = 0,08 и β= 0,10

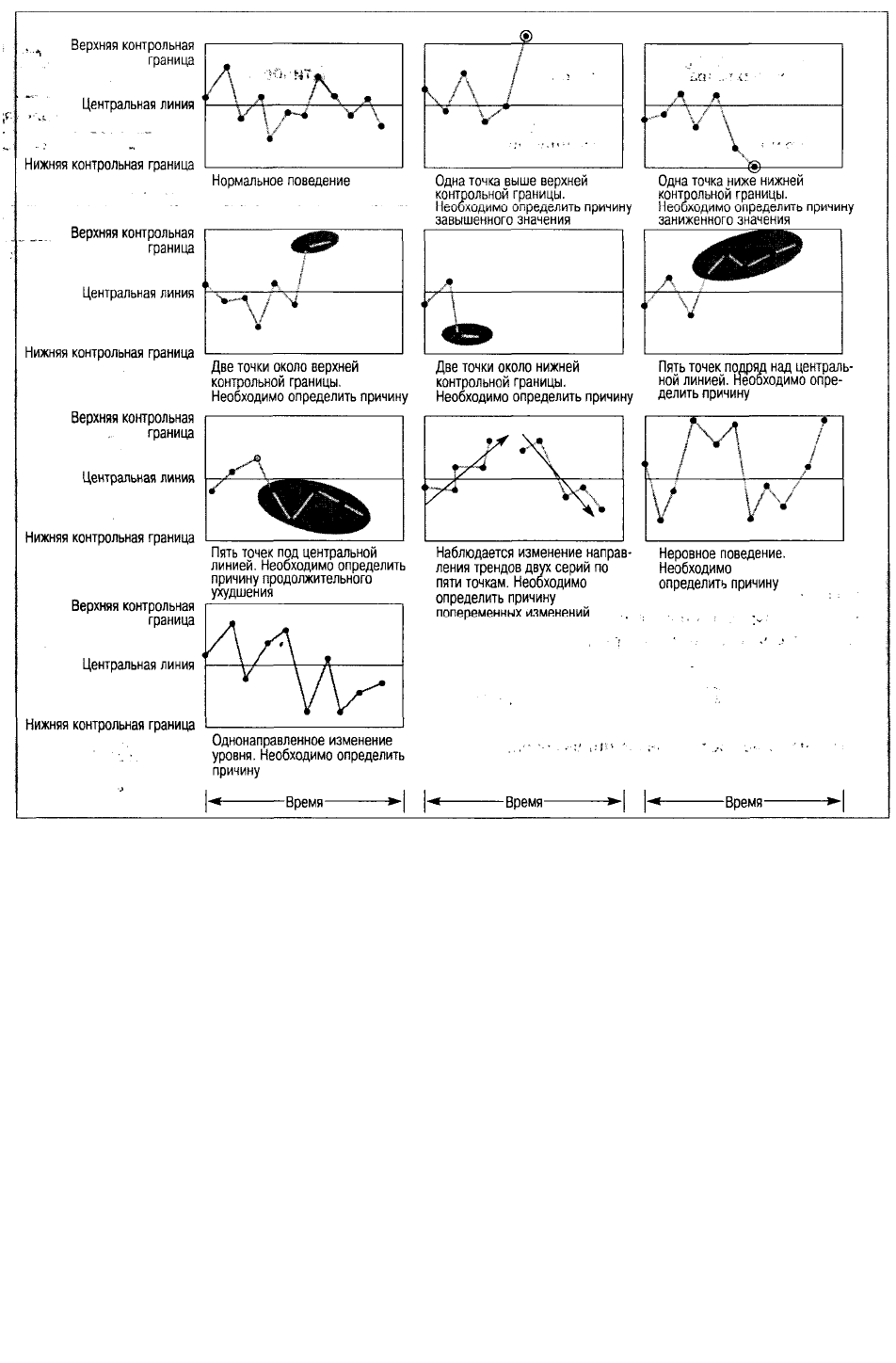

На рис. 6д.2 показано, какую информацию можно отобразить с помощью

контрольных карт.

Мы не будем приводить пример контроля процесса по качественным признакам, а

вместо этого подробно расскажем об использовании карт типа X и R.

Контроль процесса по количественным признакам. Карты типа X и R

Карты типа X и R нашли широкое применение при статистическом контроле

процесса.

258

Выборка по качественным признакам позволяет определить, качественной или

некачественной является продукция, подходит она или не подходит, т.е. это ситуация,

когда "принимается или не принимается данная партия". При выборке по количественным

признакам измеряют фактический вес, объем, размер в сантиметрах и другие переменные

характеристики продукции и создают контрольные карты, позволяющие определить,

следует ли предприятию продолжать или остановить производственный процесс, в

результате которого выпущена продукция с такими характеристиками. Так, например, при

выборке по качественным признакам мы можем решить, что будем принимать все изделия

с весом больше 10 кг, и отвергать все, весящие меньше 10 кг. При выборке по

количественным признакам выбранный образец взвешивается, и вес может быть

зарегистрирован как 9,8 или 10,2 кг. Эти значения наносятся на контрольную карту, что

позволяет увидеть, находятся ли проверенные единицы продукции в приемлемом

диапазоне допуска.

При составлении контрольных карт учитываются четыре основных фактора:

размеры выборки, количество выборок, их частота и контрольные границы.

Размеры выборок

В ходе контроля качества производственного процесса специалисты предпочитают

делать выборки небольших размеров. Для этого у них есть две основные причины. Во-

первых, выборка должна проводиться в разумных интервалах времени, в противном

случае процесс просто изменится в ходе ее выполнения. Во-вторых, чем больше выборка,

тем выше затраты на ее обработку.

Эффективнее всего проводить выборку из четырехпяти единиц, поскольку средние

значения выборки (Sample Mean) такого размера имеют приблизительно нормальное

распределение, независимо от того, как выглядит распределение исходной совокупности.

При выборке, включающей более чем пять единиц, контрольные границы будут уже, а

следовательно, повышается чувствительность контроля. Если возникает необходимость

выявить даже незначительные отклонения производственного процесса, следует

пользоваться выборками большего размера. Однако, если выборка превышает 15 единиц,

лучше пользоваться картой типа X со стандартным отклонением σ, а не контрольной R-

картой разбросов.

Количество выборок

На контрольную карту последовательно одна за одной наносятся оценки по каждой

выборке, причем каждая последующая выборка сравнивается с предыдущей и

принимается решение о приемлемости анализируемого процесса. Здравый смысл (и

статистика) рекомендует строить контрольные карты на основе приблизительно 25

выборок.

259

Рис. 6д.2. Варианты распределения данных контроля процесса, отображаемые с помощью

контрольных карт

Частота выборок

Частота выборок принимается исходя из соотношения затрат на обработку выборки

(с учетом стоимости единицы продукции, если в результате тестирования изделие

повреждается) и выгод предприятия от корректировки производственной системы.

Обычно рекомендуется начинать с частого тестирования технологического процесса и

проводить выборки все реже по мере укрепления уверенности в его качестве. Так,

например, нормальной считается ситуация, если в начале контроля каждые полчаса

делается выборка из пяти единиц, а в конце проводится только одна выборка в день.

Контрольные границы

Стандартная практика статистического контроля процесса по количественным

признакам заключается в установлении верхней контрольной границы на расстоянии трех

среднеквадратических отклонений выше среднего значения и трех среднеквадратических

отклонений ниже среднего значения для нижней контрольной границы. В этот диапазон

контрольных границ наверняка попадает 99,7% средних значений выборки (т.е.

доверительный интервал составляет 99,7%). Таким образом, если хотя бы одно среднее

260

значение выборки выходит за границы этого широкого диапазона, аналитик может быть

уверен, что производственный процесс вышел из-под контроля.

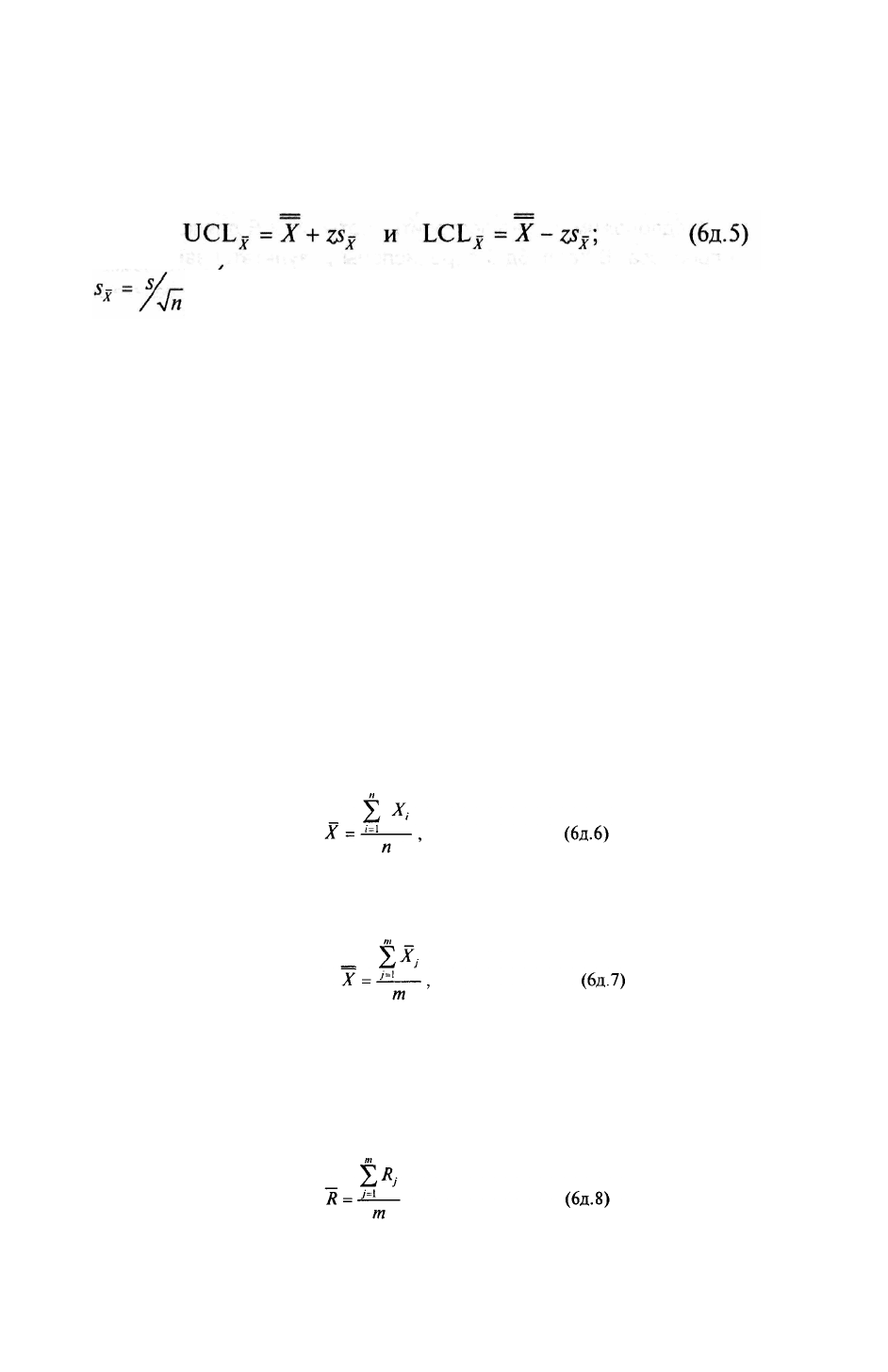

Как строятся карты типа X и R

Если известно среднеквадратическое отклонение распределения процесса, то карту X

можно определить так:

где — среднеквадратическое отклонение средних значений выборок;

s — среднеквадратическое отклонение распределения процесса;

п — размер выборки;

X — математическое ожидание средних значений выборок или заданная для данного

процесса величина;

Z — количество среднеквадратических отклонений для конкретной степени

достоверности (обычно z =3).

Обычно карта X представляет собой не что иное, как нанесенные на координатную

плоскость средние значения выборок, взятых из процесса. X — это среднее значение этих

средних значений.

На практике среднеквадратическое отклонение процесса является величиной

неизвестной. По этой причине обычно применяется метод с использованием фактических

выборочных данных. Этот метод описывается в следующем разделе данной главы.

Для наблюдения за дисперсией процесса используются контрольные R-карты

разбросов. Разбросом называют разницу между большими и меньшими значениями в

конкретной выборке. Значения R легко вычисляются как отклонения размеров образцов в

пробах и затем используются для определения среднеквадратического отклонения. Кривая

разбросов строится относительно средней величины разбросов всех выборок R. Конкретно

эти величины определяются в следующим порядке:

где X — среднее значение выборки;

i — порядковый номер единицы в выборке; п — общее количество единиц в

выборке;

где X — среднее значение средних значений выборок; j — порядковый номер

выборки;

т — общее количество выборок.

Тогда R

j

— разница между наибольшим и наименьшим значением замеров в

выборке;

R — среднее значение разниц замеров R для всех выборок, или

Ученые Е.Л. Грант (E.L. Grant) и Р. Ливенворт (R. Livenworth) составили таблицы

коэффициентов (табл. 6д.2 и 6д.З), с помощью которых легко вычисляются трехсиг-мовые

верхние и нижние контрольные границы для карт

3

типов X и R.

3

E.L. Grant and R. Livenworth, Statistical Quality Control (New York: McGrow-Hill, 1964), p. 562.