Металлургическая и горнорудная промышленность 2010 №2

Подождите немного. Документ загружается.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

81

ЭЛЕКТРОМЕТАЛЛУРГИЯ

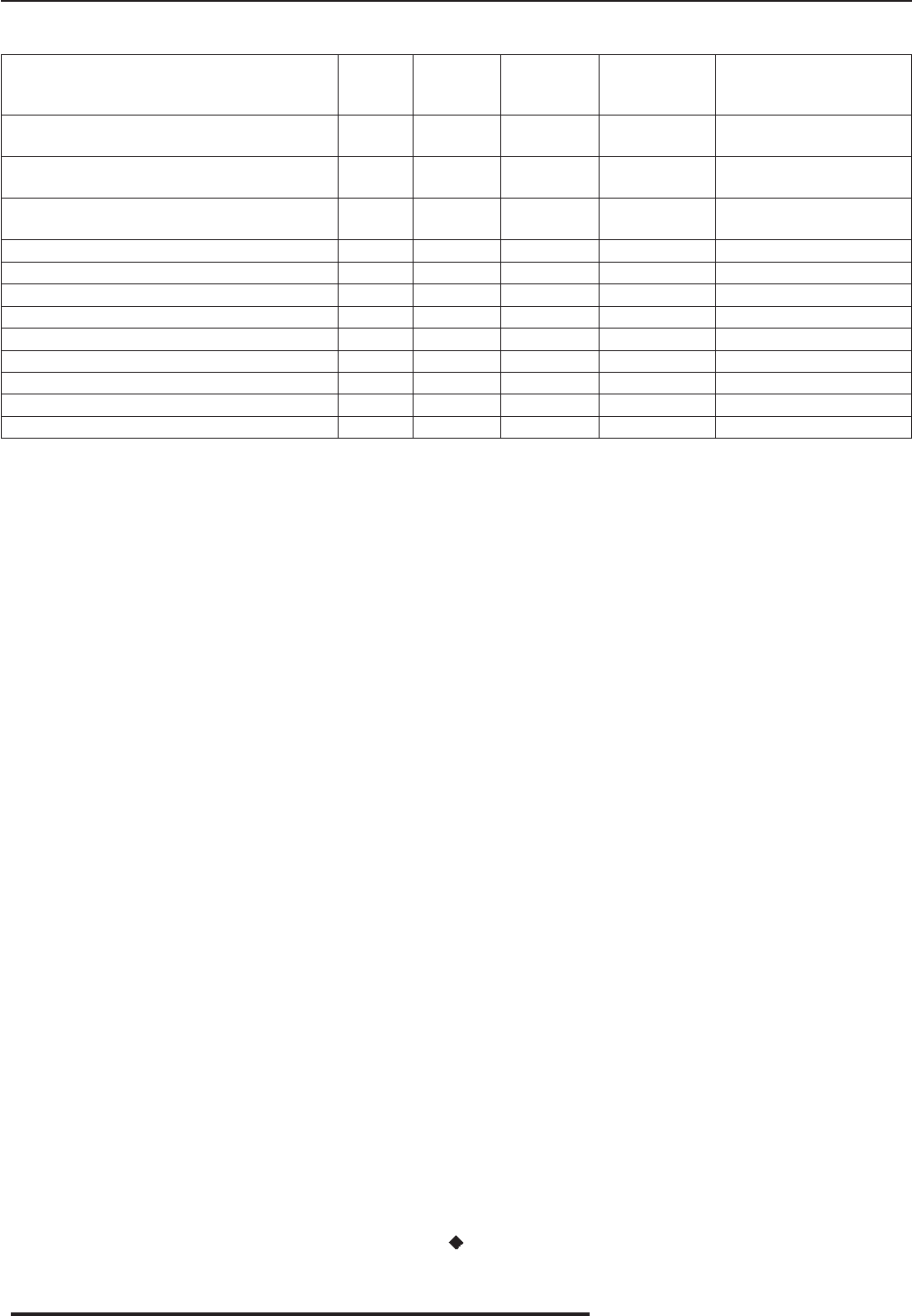

Таблица. Характеристики установок внепечной обработки стали на меткомбинатах и заводах

Украины

Предприятие

(производительность, млн. т)

Емкость

ковша, т

Кол-во

эл.печь-

ковш

Мощность

тр-ра,

МВ×А

Кол-во

вакууматоров

Производители

оборудования

Енакиевский металлургический завод - 2 +

(1 млн.)

х)

145 2 + (1) 25 - НКМЗ

Донецкий электромет.завод -0,8 (бывш.

Isteel)

120 1 18 1 Daniely

Нижнеднепровский трубопрокатный завод

- 0,4

110 1 14 1 SMS Demag

Днепроспецсталь - 90,7 60 2 16 и 20 1 Daniely, SMS Demag

Донецксталь - 1,15 155 1 18 - Fuks Systemtechnik

Алчевский МК - 5 300 1 50 1 Siemens VAI

Энергомашспецсталь (Краматорск) - 0,23 75,130 1 18 1 НКМЗ

Азовсталь - 4 300 2х245 1х2 Siemens VAI

НКМЗ (Краматорск) 60,90 2 18 1 YRVP

Азовэлектросталь - 0,45 60 1 12 1 Совм. с STG group

ДМК им. Дзержинского -1 + (1 млн.) 250 1 + (1) 35 (1) Siemens VAI

ООО «Электросталь» (Курахово) -0,3 50 1 13 - STG group (Италия)

Примечание: Жирным курсивом в табл. выделены планируемое дальнейшее увеличение производитель-

ности и планируемые в установках электропечь-ковш и вакууматорах.

Следует отметить, что сооружение новых элек-

тропечных мощностей по производству стали, тре-

бует повышения подготовки инженерно-технических

работников и всего технологического персонала для

квалифицированного обслуживания сталеплавиль-

ного агрегата ДСП, УПК, вакууматора, МНЛЗ и при-

мык

ающего к ним оборудования. Это обстоятельство

обусловливает необходимость усиления творческо-

го участия учреждений НАН Украины, высших учеб-

ных заведений научно-исследовательских и проект-

ных институтов в разработке принципиально новых

и совершенствования действующих схем и процес-

сов производства электрометаллургической продук-

ции с целью повышения ее качества, снижения себе-

стоимости и решения эк

ономических проблемных за-

дач. Несомненно, что в постановке задач и пропа-

ганде инновационных достижений в электроме-

таллургическом производстве отводится творче-

скому коллективу журнала - юбиляра «Металлур-

гическая и горнорудная промышленность».

Библиографический список

1. Гасик М.И., Лякишев Н.П. Физикохимия и

технология электроферросплавов. – Днепропе-

тровск: Системные технологии, 2005. - 448 с.

2. Кухарев А.Л., Со

лошенко В.П., Чеботарев В.А.,

Шепляков И.А. Усовершенствованная методика

расчета выходных параметров системы электро-

питания ферросплавных заводов // Металлург. и

горноруд. пром-сть. – 2006. - № 6. – С. 24-26.

3. Гасик М.И., Зубов В.Л., Овчарук А.Н., Билаш

В.В. Исследование концентрирования естествен-

ных радионуклидов шихтовых материалов в шла-

ках выплавки ферро

силиция // Металлург. и гор-

норуд. пром-сть. – 2001. - № 1. – С. 26-28.

4. Гасик М.И., Панченко А.И., Горобец А.П.,

Сальников А.С. Теоретические предпосылки

процессов формирования оксидных и глобуляр-

ных неметаллических включений при различных

остаточных содержаниях кальция и алюминия //

Металлург. и горноруд. пром-сть. – 2008. - № 1. –

С. 48-54 .

5. Грищенко С.Г., Власюк В.С. Об ит

огах работы

66-й сессии Комитета по стали организации эко-

номического сотрудничества и развития // Сталь.

– 2009. - № 9. – С. 100-101 .

6. Жаданос А.В., Кукушкин О.Н., Гасик М.И.

Оптимальный расход электрической энергии на

установке ковш-печь при помощи событийно-

имитационной модели // Металлург. и горноруд.

пром-сть. – 2006. - № 3. – С. 32-35.

7. Тригуб Н.П., Ано

хин С.В., Жук Г.В., Березов

В.А., Варич И.Ю. Технология электроннолуче-

вого оплавления слитков высокореакционных и

тугоплавких металлов // Металлург. и горноруд.

пром-сть. – 2005. - № 5. – С. 18-21.

8. Патон Б.Е., Тригуб Н.П., Ахонин. Электронно-

лучевая плавка тугоплавких и высокореакцион-

ных металлов. – К.: Наукова думка, 2008. - 312 с.

Поступила 01.12.2009

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

82

ЭЛЕКТРОМЕТАЛЛУРГИЯ

УДК 669.187.26; 669.14.018

Гасик М.И. /д.т.н./

НМетАУ

Инновационные технологии выплавки электростали для

производства элементов подвижного состава и стальных

магистралей железнодорожного транспорта

©

Гасик М.И., 2010 г.

Обобщены и проанализированы результаты разработанных и внедренных в производство

кафедрой электрометаллургии НМетАУ совместно с ОАО «Днепроспецсталь», ОАО «ДСЗ», РАО

«КСЗ», ОАО «НТЗ» инновационных конкурентоспособных технологий выплавки электростали в

дуговых электропечах. Отмечена роль редколлегии научно-технического и производственного

журнала «Металлургическая и горнорудная промышленность» в постановке проблемных задач и

путях их реализации в об

ласти электрометаллургического производства. Табл. 2. Библиогр.: 14 назв.

Ключевые слова: электросталь, дуговая электропечь, технология выплавки, раскислители,

легирующие, внепечная обработка, сортовой прокат, отливки, качество, неметаллические

включения, механические свойства

The innovative competitive practice of electric steelmaking in arc furnaces was developed and implemented

by Electrometallurgy Department of National Metallurgical Academy of Ukraine in collaboration with JSC

“Dneprospetsstal”, JSC “Nizhnedneprovsk Pipe Rolling Plant” and others. The results are generalized and

analyzed. The role of editorial board of scientifi c and technical journal “Metallurgical and Mining Industry” in

statement of problem tasks and ways of their solution in the fi eld of electrometallurgy is shown.

Keywords: electric steel, arc furnace, smelting practice, reducers, alloying, out-of-furnace treatment,

rolled section, castings, quality, nonmetallic inclusions, mechanical properties

Обоснование актуальности задачи

Общая протяженность железной дороги мира со-

ставляет 1,12 млн. км, в том числе 228,5 тыс. км в

США (20,4 %), 87,2 тыс. км в России (7,8 %), 70,1 тыс.

км в КНР (6,3 %), 46 тыс. км в Германии (4,1 %). Укра-

ина занимает 13-е место в мире (22,5 тыс. км, 3,9 %)

и 5-е место в Европе (после России, Франции, Герма-

нии и Польши). Вме

сте с тем в Украине самая высо-

кая среди стран СНГ густота железнодорожных пу-

тей. Около 50 % всех украинских грузов переводится

именно по железной дороге.

Горно-металлургический комплекс, весь про-

мышленный сектор Украины характеризуется разви-

той транспортной инфраструктурой. В общем объе-

ме грузовых и пассажирских перевозок более 75 %

приходится на долю железнодорожного т

ранспорта.

Присоединение железных дорог Украины к западно-

европейским транспортным сетям во многом предо-

пределило бы интеграцию нашей страны в Европей-

ское сообщество.

Создание и развитие железнодорожных транс-

портных магистралей имеет большое геополитиче-

ское и экономическое значение. Расширение экспорта

производимой ГМК Украины металлопродукции для

железнодорожного транспорта также могло бы стать

реальным дополнительным ист

очником валютных

поступлений для укрепления экспортно-импортного

валютного баланса страны.

В соответствии с проектом Международного

транспортного коридора («Новый шелковый путь»)

из девяти критских транспортных коридоров, три

железнодорожных коридора (Берлин-Львов-Киев;

Триест-Львов; Хельсинки-Киев-Одесса) могут про-

ходить по территории Украины. Поэтому в решении

этих задач развития транспортных коридоров о

дно

из ведущих мест занимает горно-металлургический

комплекс, производящий и обеспечивающий экспорт-

ные поставки металлопродукции различного функ-

ционального назначения, в том числе и для развива-

ющегося железнодорожного транспорта. В сочета-

нии с решением смежных задач, повышение качества

металлопродукции для подвижного состава и сталь-

ных магистралей должно способствовать безопасным

и экономичным перевозкам пасс

ажиров и товарных

грузов на железнодорожном транспорте.

В решении этой и нижеприведенных проблемных

задач электрометаллургического производства элек-

тростали и ферросплавов, в инновационном разви-

тии технологий выплавки стали и внедрения резуль-

татов разработок новых технологий в производство по

праву следует отметить вклад редколлегии журнала

«Металлургическая и горнорудная промышленность»,

50-летие которого о

тмечают государственные органы

и научно-техническая общественность Украины.

Технология выплавки электростали подшип-

никового сортамента

По ранее действовавшей на заводе ОАО «Днепро-

спецсталь» технологии сталь ШГ15СГ-В выплавляли

в ДСП-60 с использованием в качестве легирующих

высокоуглеродистый ферромарганец ФМн78 (ДСТУ

3547-97) и ферросилиций ФС65 (ДСТУ 4127:2002)

[1]. Сталь рафинировали на УКП от серы твердыми

шлак

овыми смесями состава СаО–СаF

2

, раскисляли

Si (ферросилицием) и Al. На завершающей стадии

металл подвергали вакуумной обработке в ковшовом

вакууматоре с окончательным раскислением Al.

Несмотря на постоянно совершенствуемую тех-

нологию производства стали, выход годного сортово-

го проката с первого сдаточного контроля качества не

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

83

ЭЛЕКТРОМЕТАЛЛУРГИЯ

превышал 70-75 % [2].

Наряду с повышением требований к размерным

факторам элементов подшипников, ужесточаются

требования к качеству заготовок сортового проката

по неметаллическим включениям по ГОСТ 801-78 (с

рядом изменений) и ASTM E-45 (метод А).

Вместе с тем, возросли поставки трубной заго-

товки для изготовления колец подшипников для под-

вижного магистрального железнодорожного транс-

порта. Потребность подшипниковых заводов в с

орто-

вом прокате в последнее время существенно повыси-

лась в связи с увеличением поставок крупных партий

подшипников в страны ближнего и дальнего зарубе-

жья.

Харьковский подшипниковый завод (ХПЗ) – один

из основных поставщиков подшипников в страны

СНГ, Балтии, Западной Европы и Южной Америки. В

России сооружается ряд заводов по сборке автомоби-

лей в

едущих фирм мира. В этой связи на ХПЗ прове-

дена реконструкция оборудования для изготовления

подшипников повышенного класса точности, удо-

влетворяющих жестким требованиям машиностро-

ителей. ОАО ХРЗ реализует также инвестиционный

проект, предусматривающий создание производства

подшипников для тяговых двигателей, что позволит

заводу занять лидирующие позиции в сегменте рын-

ка подшипников для железнодорожного т

ранспорта.

Цех № 3 завода «Днепроспецсталь», специали-

зированный по выплавке подшипниковой стали, обо-

рудован дуговыми печами ДСП-60, а также УКП и

ковшевым вакууматоров. Сталь разливают сифон-

ным способом на слитки массой 3,6 т [3]. Проектное

оборудование завода обеспечивает получение загото-

вок и сортового проката пяти размерных групп кру-

глого и квадратного профилей. Действовавшая техно-

логия не в

сегда позволяла выполнять заказы потре-

бителей металлопродукции по ГОСТ 801-75 и ASTM

E-45 (метод А).

Проведенный физико-химический аудит сквоз-

ной технологии позволил установить [4], что одной

из основных причин повышенного количества выпа-

дов образцов с высоким баллом загрязненности со-

ртового проката неметаллическими включениями,

прежде всего глобулярными труднодеформируемыми

алюминатами кальция, является использование фер-

ро

силиция ФС65 с не регламентируемым стандартом

высоким содержанием кальция (до 0,6 %) [5]. Осо-

бенности образования продуктов реакции раскисле-

ния стали при раздельном вводе Mn (ферромарганца)

и Si (ферросилиция) также влияют на выход сортово-

го проката с первого контроля.

Разработана и освоена технология выплавки ста-

ли ШХ15СГ-В путем научно обоснованной диверси-

фикации применяемых ферро

сплавов и режимов рас-

кисления и легирования металла. Установлено, что

при вводе ферросиликомарганца МнС17 вместо фер-

росилиция ФС65 (0,4-0,6 % Са) [4] образуются продук-

ты реакции раскисления металла в виде легкоплавких

силикатов марганца, которые наиболее полно ассими-

лируются шлаком при обработке стали на АКП шлако-

образующими смесями [5]. В совокупности с режимом

раскисления Al достигнуто повышение вых

ода годно-

го сортового проката с первого контроля по неметал-

лическим включениям до 90-92 % [4].

В период промышленного освоения техноло-

гии выплавку стали ШХ15СГ-В проводили в дуго-

вых электропечах ДСП-60 по двум вариантам, раз-

личающихся в основном присадками ферросилико-

марганца МнС17 в ковш (вариант 1) и сталелпавиль-

ную ванну (вариант 2). Ост

альные технологические

операции проводили в полном соответствии с разра-

ботанной технологической инструкцией. По техноло-

гии выплавки стали ШХ15СГ-В проведено 12 плавок

по варианту 1 (с присадкой МнС17 в ковш) и 24 плав-

ки по варианту 2 (с присадкой МнС17 в печь). При-

садка ферросиликомарганца МнС17 в стальную ван-

ну по варианту 1 составила в сре

днем 803 кг на плав-

ку при расходе ферросилиция ФС65 453 кг; по вари-

анту 2 – МнС17 847 кг и ферросилиция ФС65 450 кг.

Удельный расход ферросиликомарганца МнС17

в случае присадки его в печь (вариант 2) составил

13,82 кг/т жидкой стали, что на 0,54 кг/т больше, чем

в случае присадки в ковш (вариант 1). При этом плав-

ки по в

арианту 1 сопровождались небольшим повы-

шенным расходом ферросилиция ФС65 (7,49 кг/т

по варианту 1 вместо 7,34 кг/т по варианту 2). Та-

ким образом, выплавка стали по варианту 1 (присад-

ка всех ферросплавов в ковш) характеризуется не-

сколько меньшим общим расходом ферросплавов

относительно плавок по варианту 2, хотя это разли-

чие и не столь с

ущественно (с учетом оценки стои-

мости ферросплавов) в сравнении с технологиче-

ским преимуществом присадок ферросиликомар-

ганца МнС17 в ванну печи. Эффективность приме-

нения ферросиликомарганца МнС17 подтверждает-

ся результатами контроля качества сортового прока-

та стали ШХ15СГ-В по неметаллическим включени-

ям. Всего проконтролировано 165 образцов сортово-

го проката стали 20 партий из 12 плавок по в

арианту

1 и 374 образца от 52 партий 24 плавок стали по ва-

рианту 2. По варианту 2 достигнут более высокий вы-

ход годных партий с первого контроля сортового про-

ката плавок (98 против 90 % для плавок стали по ва-

рианту 1).

Меньший выход годного по варианту 1 обуслов-

лен в основном повышенным выпадом образцов III

группы по оксидам (13,8 %) при 100%-но

м выходе

годного по I, II, IУ и У группам. Для определения

качественных характеристик металла методами ма-

тематической статистики выполнена выборка пока-

зателей металла I и У групп, как наиболее различа-

ющихся по балльной оценке. Результаты статистиче-

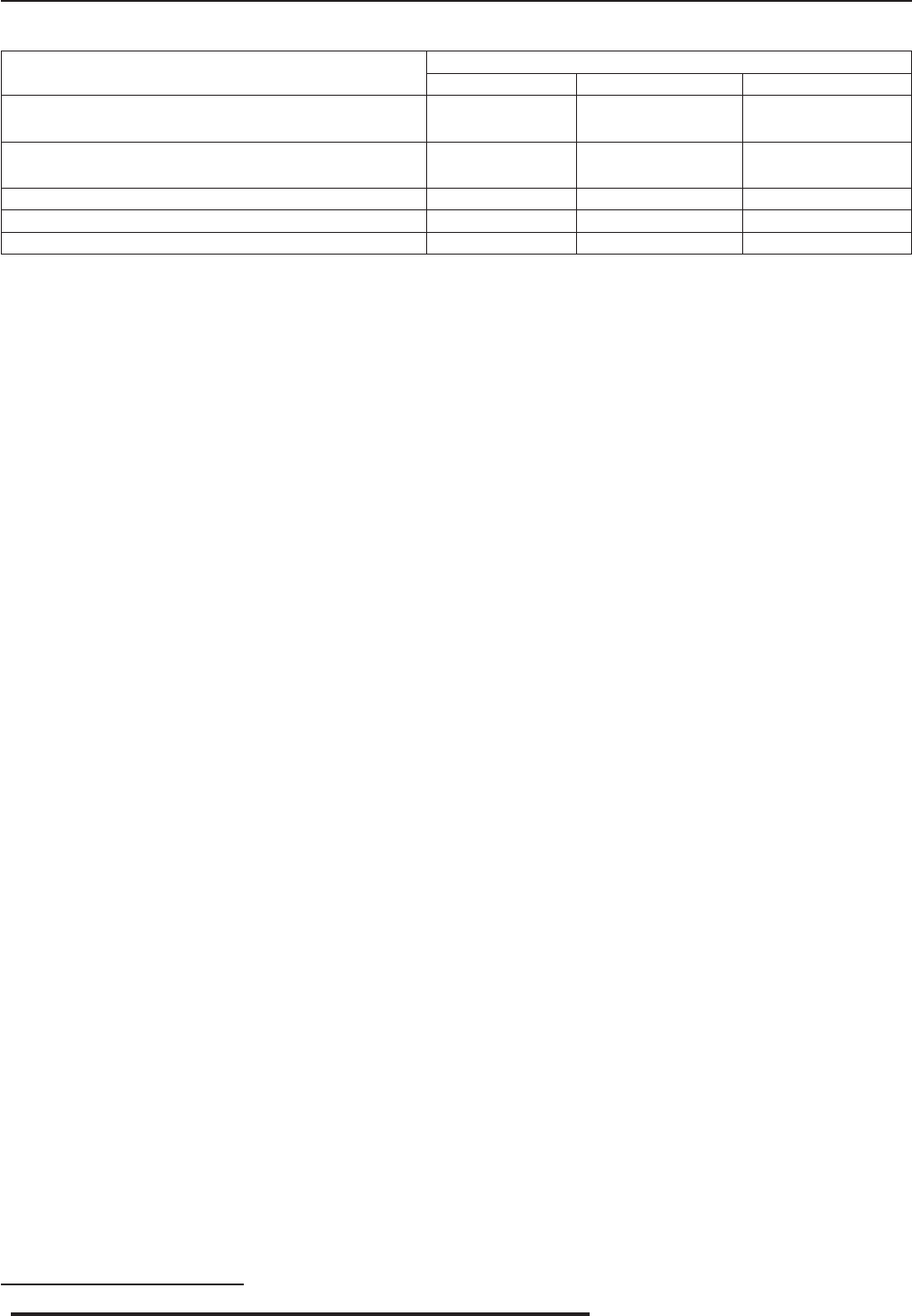

ской обработки приведены в табл. [5].

Статистическая выборка показателей качества с

использованием критерия Фишера позволяет сделать

заключение об о

тсутствии статистических различий

двух технологических вариантов. Оба варианта пол-

ностью обеспечивают выход годного с первого кон-

троля как по 1, так и по У группе ГОСТ 801-78. Ме-

талл варианта 2 характеризуется стабильно низким

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

84

ЭЛЕКТРОМЕТАЛЛУРГИЯ

баллом глобулярных включений, регламентируемым

стандартом.

Присадка ферросиликомарганца МнС17 в печь

создает предпосылки для дальнейшего совершен-

ствования технологии выплавки и рафинирования

стали в соответствии с ASTM E-45 (метод А) – оцен-

ка по наихудшему полю. Металл, выплавленный с

применением МнС17, в целом соответствует нормам

ASTM E-45 (метод А). Качество сортового проката

по содержанию и составу неметаллических включе-

ний расширяет эк

спортные возможности производи-

теля ШХ15СГ-В для стран, ориентированных на при-

менение металлопродукции по американским стан-

дартам.

Таким образом, широкомасштабное освоение вы-

плавки и рафинирования стали ШХ15СГ-В, показало

высокую эффективность технологии с диверсифика-

цией применяемых ферросплавов, режимов раскис-

ления, легирования с использованием в качестве ком-

плек

сного раскислителя и легирующего ферросили-

комарганца МнС17 (ДСТУ 3548-97) вместо ферроси-

лиция ФС65 и высокоуглеродистого ферромарганца

ФМн78 (ДСТУ 3547-97). Выход годного партий со-

ртового проката плавок стали ШХ15СГ-В с первого

контроля при присадке ферросиликомарганца МнС17

в ковш составил 90 % и в печь – 98 %.

Внедрение инновационной технологии выплав-

ки стали ШХ15СГ-В с див

ерсификацией применяе-

мых ферросплавов и режимов раскисления и легиро-

вания металла ферросиликомарганцем, с частичным

использованием ФС65, вместо высокоуглеродисто-

го ферромарганца и большого количества ферроси-

лиция обеспечивает наряду с повышением качества

сортового проката по неметаллическим включениям

снижение удельного расхода ферросплавов с 25,3 до

21,5 кг/т, т.е. на 15 % [2, 5].

Таким образом, разработанная и на

учно обосно-

ванная технология выплавки стали подшипниково-

го сортамента обеспечивает производство сортового

проката, качество которого соответствует требовани-

ям стандарта ГОСТ 801-78 и нормам ASTM E-45 (ме-

тод А). Причем выход годных партий с первого кон-

троля сортового проката стали ШХ15С-В составляет

98 %.

Технология выплавки электростали для про-

изводства кованых заготовок вагонных осей

По

движной грузовой состав эксплуатируется при

нагрузке на ось вагона 228 кН (23,25 т). Путем повыше-

ния качества кованых осей и цельнокатаных колес не-

обходимо довести нагрузку на ось до 245 кН (24,99 т).

Возрастающие удельные нагрузки в расчете на колес-

ную пару и увеличение скорости движения поездов

Таблица 1. Обобщенные результаты качества стали ШХ15Сг-В опытных плав

ок

Вариант

технологии

Группы по

ГОСТ 801-78

Число образцов Включения, балл

оксиды О сульфиды S глобули Гн

1 (МнС17 в ковш)1

У

57

149

1,90±0,03

2,20±0,04

1,70±0,03

2,21±0,03

1,92±0,04

2,14±0,03

2 (МнС17 в печь)I

У

60

153

1,97±0,06

2,36±0,04

1,96±0,06

2,32±0,03

1,88±0,07

2,13±0,03

представляют более высокие требования к механи-

ческим свойствам стали для цельнокатаных колес и

осей грузовых вагонов.

Производство кованых профильных заготовок

для осей из электростали представляет собой слож-

ный многоступенчатый процесс, включающий вы-

плавку стали в дуговых электропечах с основной фу-

теровкой, рафинирование стального полупродукта в

электропечи-ковше, вакуумирования стали в ковше-

во

м вакууматоре, разливку стали сифоном по излож-

ницам, прокату слитков на осевые заготовки кругло-

го сечения с последующей ковкой, ковку и термиче-

скую обработку осей, которые по качественным ха-

рактеристикам должны соответствовать требовани-

ям отечественных и зарубежных стандартов. В рабо-

те [6] выполнено теоретическое обоснование процес-

сов, разработана и промышленно освоена инноваци-

онная скв

озная технологическая схема и процессы

производства осей из электростали марки ЕА1N (ана-

лог марки 35Г). В соответствии с требованием стан-

дарта UIC 811-1 OR временное окускование металла

осей должно быть в пределах 550-650 Н/мм

2

, предел

прочности не менее 320 Н/мм

2

, относительное суже-

ние не менее 22 %, работа удара при продольной вы-

резки образца 25 Дж, при поперечной 10 Дж. По нор-

мам EN 13261 работа удара для образца продольной

вырезки 30 Дж и поперечной вырезки 25 Дж.

В соответствии с требованием стандарта UIC

811-1 OR, все виды неметаллических включений не

должны превышать 2,5-3,0 (для тонких) и 2,0 (для

толстых) балла при контроле по ISO 4967 мет

од А. По

стандарту EN 13261 загрязненность металла по этим

включениям не должна превышать соответственно

2,0 и 1,5 балла.

Основные положения новой технологии выплавки

стали ЕА1N (35Г)

Сталь выплавляли в дуговой электропечи ДСП-60

с окислительным периодом и применением кислоро-

да. После окисления P и C удаляли шлак и металл-

полупродукт раскисляли ферросилицием ФС65, Al

и в к

овше обрабатывали ТШС. Последующую об-

работку металла производили на УПК и в вакуума-

торе. Перед передачей ковша с металлом вакуумато-

ра на разливку проводили раскисление стали Al, Ti и

ферросилицием. Для снижения загрязненности ста-

ли толстыми включениями уменьшали содержание S

при обработке стали на УПК, а также строго регла-

ментированы остаточные концентрации Al, Ca и вво-

да допо

лнительного элемента – Ti.

Таким образом, разработана и освоена инноваци-

онная технология, производства кованых профиль-

ных заготовок для ценовых грузовых вагонов же-

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

85

ЭЛЕКТРОМЕТАЛЛУРГИЯ

лезнодорожного транспорта.

Технология выплавки электростали 110Г13Л

для крестовин и сердечников стрелочных переводов

Стрелочные переводы магистральных путей ме-

таллургических предприятий представляют слож-

ные и ответственные элементы железных дорог, кре-

стовин, как и стрелочные переводы в целом, эксплу-

атируются в напряженных условиях действия зна-

чительных динамических нагрузок и абразивно-

коррозионного износа при движении по

движных со-

ставов. Это приводит к преждевременному износу и

необходимости изъятия из эксплуатации крестовин

спустя 2-3 г. после их установки в стрелочные пере-

воды.

Актуальность решения проблемной задачи по-

вышения качества крестовин стрелочных переводов,

подтверждается масштабностью их использования

на железных дорогах Украины [9]. Как известно, раз-

витая длина главных железных дорог нашей ст

ра-

ны составляет 22,5 тыс. км. На 1 км железной доро-

ги приходится 2-3 стрелочных перевода, так что об-

щее количество крестовин, уложенных в стрелочные

переводы железных дорог Украины достигает 45-60

тыс.

Крестовины и сердечники стрелочных переводов

отливаются из углеродистой высокомарганцевой ау-

стенитной стали. Химический состав, %: 11,5-16,5

Mn, 1,0-1,3 C, 0,3-0,9 Si и ≤0,09 Р и механические

свойства металла отливок рег

ламентированы стан-

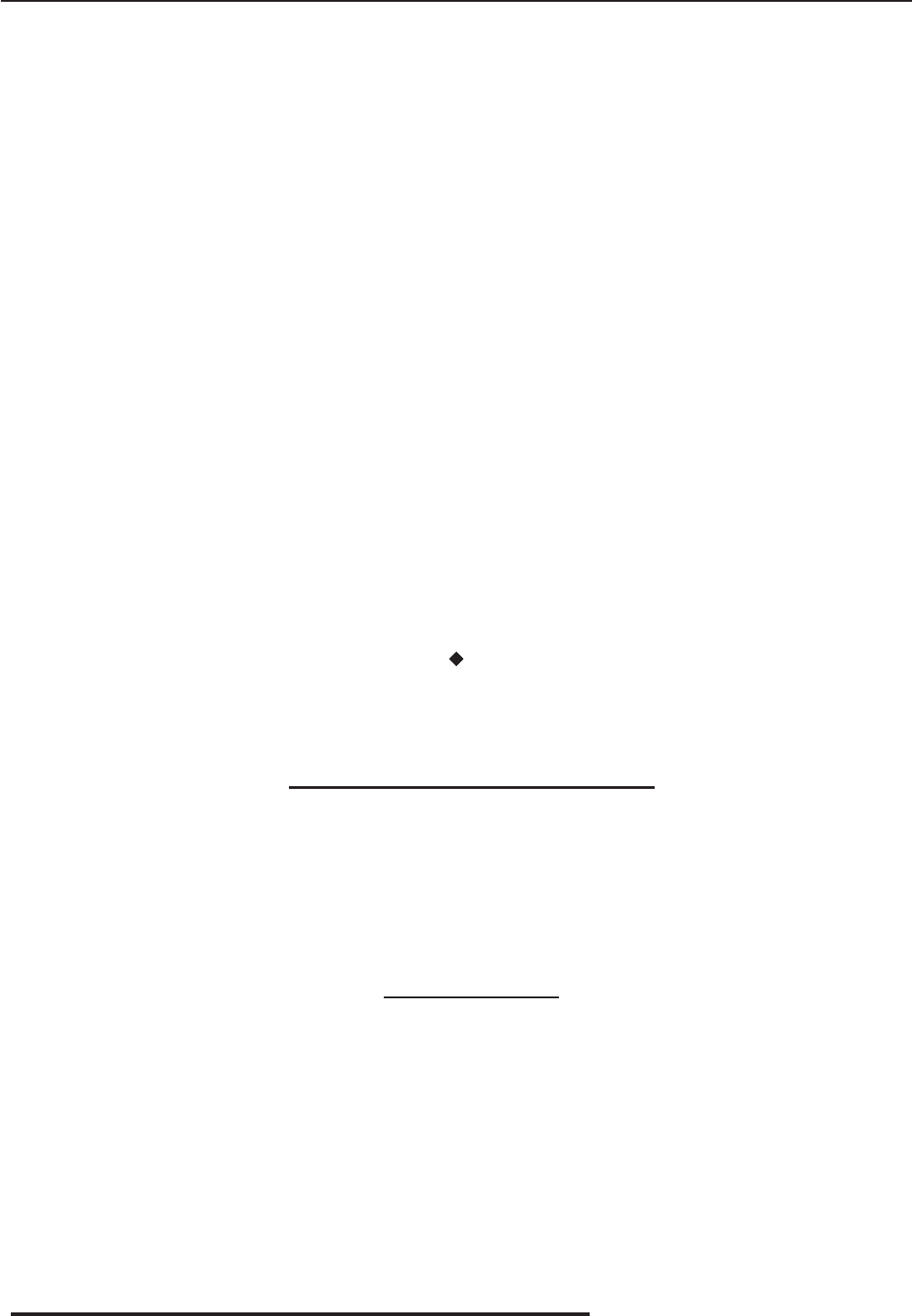

дартом ГОСТ 7370-98 (табл. 2).

Действовавшим ранее стандартом на крестовины

и сердечники стрелочных переводов ГОСТ 7370-86 не

выделялись группы качества металла отливок, а по-

казатели механических свойств стали 110Г13Л были

существенно ниже (σ

в

720 МН/м

2

, σ

0,2

353 МН/м

2

,

ψ 20 %, δ 20 %, KCU 1,8 МДж/м

2

). Поэтому действо-

вавшая с началом ввода стандарта ГОСТ 7370-98 тех-

нология выплавки стали 110Г13Л не в полной мере

обеспечивала получение отливок крестовин и сердеч-

ников первой группы качества.

Из ряда факторов, влияющих на качество механи-

ческих свойств отливок, одним из решающих явля-

ется научно обоснованный режим раскисления ста-

ли, обеспечивающий низкое о

статочное содержа-

ние кислорода, определенные виды и количество не-

металлических включений [8]. В работе проведены

физико-химические исследования продуктов рас-

Таблица 2. Механические свойства стали 11013Л для крестовин и сердечников стрелочных переводов

по ГОСТ 7370-98 [9]

Механические

свойства

Пределы механических свойств по группам качества

I группа II группа III группа

Временное сопротивление, σ

в

, МПа (кгс/мм

2

) ≥ 883 (90,1) 785-882

80,1-90,0

686-784

(70,0-80,0)

Условный предел текучести, σ

0,2

, МПа (кгс/мм

2

) ≥ 353

(≥ 36,0)

≥ 353

(≥ 36,0)

≥ 353

(≥ 36,0)

Относительное удлинение, δ, % ≥ 30,1 25,1-30,0 16,6-25,0

Относительное сужение, ψ, % ≥ 27,1 22,1-27,0 16,0-22,0

Ударная вязкость КСО, МДж/м

2

(кгм.м/см

2

)(≥ 25,1) (20,1-25,0) (17,0-20,0)

кисления стали Al с использованием микрорентге-

носпектрального анализа на электронном микроско-

пе JEOL и фракционного газового анализа (ФГА)

[9]. Экспериментам предшествовал термодинами-

ческий анализ процессов раскисления жидкой стали

С, Mn, Si и Al. На основе этих данных разработаны

математические модели и выполнено прогнозирова-

ние изменения механических свойств металла отли-

вок в зависимости от химического состава стали с

учет

ом широких интервалов содержания каждого из

элементов по ГОСТ 7073-98. Определены рациональ-

ные варианты сочетания содержания элементов по

разработанным статистическим моделям. Проведе-

но физико-химическое моделирование свойств отли-

вок на основе межатомного взаимодействия элемен-

тов этой стали по теории Э.В. Приходько. С примене-

нием этой модели прогнозировали показатели необ-

ходимых ме

ханических свойств металла для опреде-

ленной группы качества отливок [10].

На основе данных теоретических и эксперимен-

тальных исследований, выполненных с применени-

ем современных аппаратуры и методов, научно обо-

снованы и рекомендованы для практического при-

менения технологические режимы выплавки стали

110Г13Л. В промышленных условиях реализованы

технологические параметры выплавки стали, обе-

спечивающие повышение произв

одства отливки кре-

стовин и сердечников стрелочных переводов выс-

шей группы качества и сокращение удельного расхо-

да алюминия для раскисления стали.

* Проблема повышения качества стали для

стальных магистралей и подвижного железнодо-

рожного транспорта приобретает важную акту-

альность и в связи с тем, что Китай обсуждает с

семнадцатью странами возможность строите

ль-

ства высокоскоростных железных магистралей в

Индию и Европу.

По сообщению китайского издания China Dally в

ближайшем будущем пассажиры смогут доехать по

железной дороге из Лондона в Пекин всего за 2 дня

при скорости поезда 250-300 км/час. Из-за трех про-

ектов один предполагает сообщение скоростной же-

лезной дороги через Россию в Германию с вых

одом на

Европейскую железнодорожную сеть. Несомненно,

что широко развитая сеть железных дорог Украи-

ны также будет составной частью скоростных Ев-

ропейских и Азиатских стальных магистралей. По-

* Рабочая газета. №44 (14657) 11 марта 2010г. "Из пекина в лондон"

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

86

ЭЛЕКТРОМЕТАЛЛУРГИЯ

видимому, не случайно, что в настоящее время совер-

шенствуются технологии выплавки, рафинирования

и разливки рельсовой стали на МНЛЗ и освоения про-

изводства длинномерных рельсов.

Технология выплавки стали 20ГЛ и 20ГФЛ

для тележек грузовых вагонов с применением но-

вого вида науглероживателя стальной ванны вме-

сто чугуна

Разработка нового вида науглероживателя СSiC-

брикетов

При выплавк

е стали в дуговых и мартеновских

печах, синтетического чугуна в индукционных пе-

чах с использованием металлолома (плавка на све-

жей шихте) актуальной проблемной задачей является

разработка эффективных науглероживателей сталь-

ной ванны [11]. Традиционно применяемые науглеро-

живатели (чугун, электродный бой, коксик, антрацит)

имеют высокую стоимость или дефициты. Недостат-

ки этих науглероживателей проявляются в проце

ссе

обезуглероживания ванны кислородом, которое, как

известно, проводится в основном с целью дегазации

жидкого металла (снижения содержания водорода).

Механизм дегазации металла в процессе кипения ме-

талла детально исследован.

Вместе с тем, при анализе процесса обезуглеро-

живании стальной ванны в меньшей мере обраща-

ют внимание на повышение концентрации кислоро-

да в мет

алле и содержание окислов железа в шлаке

по мере снижения углерода в металле и возможности

использования различных материалов для уменьше-

ния окисляемости ванны и «угара» железа.

При разработке нового вида науглероживателя в

наших работах исходили из необходимости создания

такого вида материала – науглероживателя, приме-

нение которого при выплавке стали с одной ст

ороны

выполняло бы функцию науглероживателя металла,

а с другой – проявлял бы способность раскисления

обезуглероживаемого металла. Совершенно очевид-

но, что науглероживатель такого вида должен пред-

ставлять собой композитный материал, состоящий

наряду с углеродным компонентом и компонентом-

раскислителем [12].

На основании данных исследований подтвержде-

на целесообразность получения композиционного на-

углероживателя с использованием вторичных угле-

ро

дных материалов производства углеграфитовой

продукции и абразивного (металлургического) кар-

бида кремния. С целью эффективного использования

нового вида науглероживателя исходные материалы

подвергаются брикетированию на цементной связке в

количестве 10-15 % сверх 100 % твердых материалов

[12]. Композиционный науглероживатель нового вида

получил название CSiC-брикеты. Брикеты CSiC со-

держат 10-15 % SiC и 55-65 % C. Брикеты не подвер-

гают сушке, а выдерживают в обычных условиях для

ок

ончания гидратации цемента. Механическая проч-

ность брикетов составляет 50 кг/см

2

на брикет.

Процессы взаимодействия CSiC-брикета с рас-

плавом металлозавалки имеет ряд отличительных

особенностей в сравнении с науглероживанием ван-

ны боем графитированных электродов, коксом или

антрацитом.

Углеродный компонент брикета растворяется в

железе по эндотермической реакции

С

гр

+ Fe → [C]

(1%р-р в Fe)

0

T

G 22600 42,3

Дж/моль.

Карбид кремниевый компонент брикета реагиру-

ет с расплавом железа с переходом Si и C в стальную

ванну:

SiC

тв

+ Fe → [Si]

(1%р-р в Fe)

+[C] ]

(1%р-р в Fe)

0

T

G 4070 102,66 Т,

Дж/моль.

Эндотермичность этой реакции обусловлена высо-

кой термодинамической прочностью карбида кремния

Si

ж

+ С

тр

+ SiC

тв

0

T

G 100600 34,9 Т, Дж/моль

Таким образом, скорость растворения SiC в жид-

ком железе тем больше, чем выше температура. Раз-

работана математическая модель процесса взаимо-

действия SiC с расплавом железа.

.

2

0

183,6 r ,c

Результаты расчетов показывают, что если раз-

мер частицы SiC радиусом r превышает «критиче-

ский», продолжительность ее «растворения» в железе

больше продолжительности плавления металлолома

определенной фракции. Не растворившаяся часть ча-

стицы SiC может всплывать и ассимилироваться шла-

ком. Наличие в CSiC-брикетах цементной тугоплав-

кой связки высокой основности обеспечивает мед-

ленное растворение зерен карбида кремния и уг

ле-

родного материала по ходу плавления металлолома,

также при полном его расплавлении.

Технология выплавки электростали марок

20ГЛ и 20ГФЛ с использованием CSiC-брикетов

без применения чугуна

Опытные плавки стали 20ГЛ и 20ГФЛ проводили

в дуговых электропечах ДСП-25 на свежей шихте с

науглероживанием стальной ванны CSiC-брикетами

и окислением углерода газообразным кислородом.

Шихту составляли из ст

ального лома (25 т) и CSiC-

брикетов (0,4-0,6 т). Все операции по плавке стали вы-

полняли в соответствии с действующей технологиче-

ской инструкцией. Металл в печи и ковше раскисляли

алюминием и разливали по песчано-глинистым фор-

мам. Полученные отливки подвергали термической

обработке (нормализации). Феррито-перлитная ми-

кроструктура стали отливок, после термообработки,

соответствовала пок

азателям качества нормативно-

технологической документации.

Неметаллические включения исследовали с помо-

щью электронного микроскопа JEOL с энергодиспер-

сионной приставкой РСМА 101А. Микроанализ про-

водили на аншлифах и свежих изломах образцов с за-

писью энергодисперсионных спектров, которые обра-

батывали по разработанной программе на ПЭММ. Со-

держание кислорода в образцах стали 20ГЛ и 20ГФЛ

определяли мет

одом фракционного газового анали-

за, разработанного чл.-корр. РА Н Григоровичем К.В.

(ИМет им. А.А. Байкова РАН ).

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

87

ЭЛЕКТРОМЕТАЛЛУРГИЯ

Метод ФГА позволил определить общее содер-

жание кислорода в образце стали, кислорода, связан-

ного с поверхностью образца стали, оценить количе-

ство кислорода, связанного в различные типы кис-

лородсодержащих включений: силикатов (36-55 %),

алюминатов (40-57 %) и алюмосиликатов (1,2-5,8 %)

[13]. Использование CSiC-брикетов взамен чугуна

при проведении опытных плавок позволило снизить

себестоимость металла на 15 %.

Технология выплавки трубной стали в ма

рте-

новской печи с использованием CSiC-брикетов

Разработана и освоена технология выплавки

трубной стали в мартеновской печи с заменой ча-

сти чугуна CSiC-брикетами [14]. Предварительными

опытами установлено, что одна тонна CSiC-брикетов

по содержанию С эквивалентна 10 т чугуна. Прове-

дено 42 плавки в 250-т мартеновских печах с исполь-

зованием CSiC-брикетов. Статистическая обработ-

ка полученных данных позв

олила установить анали-

тическую взаимосвязь расхода чугуна на плавку (Q

чуг.

на плавку

) от количества присаживаемых CSiC-брикетов

(q

брик. на плавку

)

2

.

Q 1,247 15,774 8,585.

брик брик

чуг qq

Обработка данных прокатки 330 слитков (разве-

сом 1,74-2,6 т) на трубы диаметром 168 и 219 мм по-

казала, что брак труб снижен до 0,95 против 1,42 %

по действующей технологии выплавки стали. Разра-

ботанные технологии выплавки стали с использова-

нием CSiC-брикетов рекомендована для выплавки

стали и на других заводах.

Библиографический список

1. Гасик М.И., Лякишев Н.П. Физикохимия и

те

хнология электроферросплавов. – Днепропе-

тровск: Системные технологии, 2005. - 448 с.

2. Гасик М.И., Панченко Д.И., Скрипка Л.М. и

др. Технология выплавки чистой электростали

ШХ15СГ-В с диверсификацией ферросплавов //

Сталь. – 2009. - № 6. - С. 21-28.

3. Сальников А.С., Логозинский И.Н., Гасик М.И.

Сравнительное исследование влияния шамотного

высокоглиноземистого (импортного) сифонных

огнеупорных изделий на загрязненно

сть загото-

вок и сортового проката стали ШХ15СГ-В неме-

таллическими включениями // Металлург. и гор-

норуд. пром-сть. - 2007. - № 5. - С. 27-36.

4. Гасик М.И., Сезоненко О.Н., Горобец А.П. и

др. Сравнительные исследования химических

составов базовых и избыточных фаз выделения

в структурах слитков ферросилиция ФС65, фер-

росиликомарганца марок МнС17 и МнС25 // Ме-

т

аллург. и горноруд. пром-сть. - 2006. - № 6. - С.

16-20.

5. Панченко А.И., Логозинский И.Н., Сальников

А.С. и др. Разработка и освоение технологии рас-

кисления и легирования подшипниковой стали

ШХ15СГ-В ферросиликомарганцем МнС25 // Со-

временная электрометаллургия. - 2008. - № 3. - С.

47-56.

6. Гасик М.И., Сальников А.С., Пересаденко О.В.,

Лоза В.В. Разработка и промышленное освое-

ние сквозной технологии производства черновых

осей из электростали УА 1 № (35Г) // Современ-

ная электрометаллургия. – 2009. - № 6. - С. 40-48.

7. Даниленко Э.И., Кутах А.П., Тараненко С.Д.

Стрелочные переводы железных дорог Украи-

ны. – К.: Киевский институт железнодорожного

транспорта, 296 с.

8. Гасик М.И., Кв

асова Л.С., Соценко А.В., Ка-

заков С.С. Исследование влияния раскисления

и термической обработки на микроструктуру и

механические свойства отливок из электростали

110Г13Л // Теория и практика металлургии. – 200.

- № 3. - С. 37-39.

9. Гасик М.И., Григорович К.В., Квасова Л.С. Ис-

следование типов оксидных неметаллических

включений в стали 110Г13Л. Фракционным га-

з

овым анализом. // Металлург. и горноруд. пром-

сть. – 2002. - № 4. – С. 25-27.

10. Квасова Л.С. Прогнозирование механи-

ческих свойств стали 110Г13Л на основе

физико-химического моделирования (по теории

Э.В.Приходько) // Металлург. и горноруд. пром-

сть. – 2002. - № 1.- С. 25-28.

11. Гасик М.И., Овчарук А.Н., Семенов И.А., Де-

рев

янко И.В. Прогрессивные технологии вы-

плавки электростали с заменой чугуна CSiC-

брикетами // Сталь. - 2004. - № 4. – С. 31-36.

12. Пат. України. 47979 А. МПК 7 С21 С5/00.

Шихта для виплавки сталі // М.І. Гасик, В.В. Сер-

бін, О.О. Дерюгін, А.М. Овчарук, І.О. Семенов,

І.В. Дерев’янко, І.М. Щербань; Опубл. 15.07.02,

Бюл. № 7.

13. Д

еревянко И.В., Семенов И.А., Овчарук А.Н.

и др. Исследование влияния металлургических

факторов выплавки феррито-перлитных сталей

на свойства и природу неметаллических вклю-

чений // Теория и практика металлургии. – 2005.

- № 3. - С. 22-27.

14. Деревянко И.В., Лепетя С.А., Семенов И.А.

и др. Разработка и освоение технологи виплавки

т

рубной стали в 250-т мартеновской печи с заме-

ной части передельного чугунка CSiC-брикетами

(под научн. рук. М.И. Гасика) // Мат. У междунар.

научн.-техн. конф. «МЕТАЛЛ – 2005» (8-9 дека-

бря 2005 г.). – РФ, г. Жлобин, 2005. - С. 7.

Поступила 03.12.2009

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

88

ЭЛЕКТРОМЕТАЛЛУРГИЯ

УДК 669.187

Бузыкин Е.С.

ИНТЕРПАЙП СТАЛЬ

ЭСПК ИНТЕРПАЙП СТАЛЬ: будущее строится сегодня

©

Бузыкин Е.С., 2010 г.

В Днепропетровске строится самый современный в Восточной Европе металлургический завод –

электросталеплавильный комплекс ИНТЕРПАЙП СТАЛЬ. Его возводит итальянская компания Danieli

для трубно-колесной компании ИНТЕРПАЙП. Ввод ЭСПК в эксплуатацию ознаменует новую эпоху в

национальной металлургии.

Ключевые слова: МНЛЗ, сталеплавильный комплекс, электродуговая печь, экология

The most advanced iron & steel plant in the Eastern Europe - arc-furnace melting plant INTERPIPE STEEL

- is under construction in Dnipropetrovsk. Italian company Danieli is building it for pipe and wheel company

INTERPIPE. Start-up of arc-furnace melting plant will inaugurate a new era in national metallurgy.

Keywords: continuous-casting machine, steelmaking plant, electric arc furnace, ecology

В основу работы ЭСПК заложены современные

технологии сталеплавильного производства, обеспе-

чивающие максимальную защиту окружающей сре-

ды. Высокий уровень автоматизации, который будет

реализован на ИНТЕРПАЙП СТАЛЬ, станет залогом

европейских стандартов производительности тру-

да и культуры производства. ИНТЕРПАЙП СТАЛЬ

рассчитан на производство 1,32 млн. т стальной за-

готовки в год. Сортамент продукции – круглая заго-

т

овка диаметром от 150 до 470 мм. Непрерывная раз-

ливка стали позволит получить качественную заго-

товку, а также обеспечит высокий уровень металлои-

спользования как в процессе ее производства, так и в

процессе изготовления конечной продукции. ЭСПК

обеспечит предприятия компании ИНТЕРПАЙП вы-

сококачественной стальной заготовкой для произ-

водства труб и колес. Таким образом, будет ок

онча-

тельно сформирована вертикально-интегрированная

бизнес-модель компании: заготовка лома («Днепро-

петровский Втормет») – производство стальной за-

готовки (ИНТЕРПАЙП СТАЛЬ) – выпуск труб и же-

лезнодорожных колес (ИНТЕРПАЙП НТЗ, НМТЗ и

НИКО ТЬЮБ).

Производственные мощности комплекса включа-

ют в себя электродуговую печь, одну двухпозицион-

ную установку печь-ковш емкостью 160 т, установку

вакуумной дегазации, дв

е машины непрерывного ли-

тья заготовки (МНЛЗ №№ 1, 2), адаптированные для

разливки различных марок стали - от рядовых угле-

родистых до высококачественных легированных кру-

глого сечения.

Электродуговая печь - это современный, высоко-

производительный сталеплавильный агрегат, обеспе-

чивающий высокий уровень энерго- и ресурсосбере-

жения. Согласно проекту, предусмотрено три вариан-

та шихтовки:

- 100 % металлолом;

- 80 % металлолом и 20 % чугун;

- 80 % мет

аллолом и 20 % металлизованные ока-

тыши.

С целью интенсификации сталеплавильных про-

цессов дуговая печь будет оборудована четырьмя га-

зокислородными инжекторами. Во время плавле-

ния инжекторы работают в режиме горелки (расход

газа – 3000 м

3

/ч, кислорода – 6000 м

3

/ч), что позво-

ляет исключить наличие холодных зон и проводить

плавление с высокой скоростью. После проплавле-

ния большей части твердой завалки инжекторы пере-

водятся в режим кислородного дутья (расход газа –

300 м

3

/ч, кислорода – 10260 м

3

/ч). Это позволяет уско-

рить окончательное расплавление и получить допол-

нительное тепло от экзотермических реакций окисле-

ния Si, Mn, C, и Fe, а также провести глубокую дефос-

форацию металла. Печь также оборудована тремя

инжекторами для вдувания порошкообразного угле-

рода для вспенивания шлака, что позволяет экрани-

ровать тепловое излучение электрической дуги и ра-

ботать на длинных дугах. Т.е., бо

лее эффективно ис-

пользовать мощность трансформатора. Средняя дли-

тельность плавки при этом составит 53 мин.

Обе МНЛЗ адаптированы для разливки различ-

ных марок стали от рядовых углеродистых до высо-

кокачественных легированных, как круглого, так и

квадратного сечения заготовки. Машины оборудова-

ны системой «летучей» смены промежуточных ков-

шей по хо

ду разливки, что обеспечивает высокую эф-

фективность использования оборудования. Разливка

стали может осуществляться открытой струей с при-

менением погружных стаканов для защиты металла

от вторичного окисления.

Кристаллизаторы машин оборудованы системой

электромагнитного перемешивания, что обеспечи-

вает высокое качество макроструктуры заготовок за

счет снижения содержания неметаллических включе-

ний в поверхностном слое, уменьшения ликвации и

порист

ости, и увеличения протяженности зоны рав-

ноосных кристаллов.

Основными источниками пылегазовых выбросов

являются дуговая сталеплавильная печь и установ-

ка печь-ковш. Содержание пыли в отходящих газах

в местах улавливания достигает 3-5 г/м

3

. Использо-

вание современных систем газоочистки позволит со-

кратить содержание пыли на выходе из дымовой тру-

бы до концентрации 10 мг/м

3

, что значительно ниже

экологических норм для данного производства.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

89

ЭЛЕКТРОМЕТАЛЛУРГИЯ

В рамках проекта строительства ИНТЕРПАЙП

СТАЛЬ ведется реконструкция ОАО «Днепропетров-

ский Втормет». В 2010 г. на предприятии будет про-

ведена модернизация существующего ломоперераба-

тывающего оборудования и приобретение новой тех-

ники. В частности, будут установлены и выведены на

проектную мощность 4 новых перерабатывающих

комплекса, производительностью от 10 до 25 тыс. т

в месяц. Это мощные агрегаты – ст

ационарные и пе-

редвижные пресс-ножницы производства франко-

германской компании AKROS HENSCHEL, которые

будут установлены как на головном предприятии, так

и в цехах в Луганске и Никополе. Также в этом году

будут приобретены перегружатели металлолома –

высокопроизводительные машины немецкой компа-

нии SENNEBOGEN. Запланировано, что при выходе

ЭСПК на проектную мощность объем заготовки лома

должен составлять 151 тыс. т в ме

сяц.

Для обеспечения ЭСПК свежеобожженной из-

вестью на действующей известковой фабрике прой-

дет строительство новой двухшахтной прямоточно-

противоточной регенеративной печи Cimpragetti

(Италия). Чтобы снабжать ЭСПК продуктами разде-

ления воздуха, заключен контракт с компанией ELME

MESSER, которая ведет строительство своего возду-

хоразделительного блока в непосредственной близо-

сти от будущего завода.

Сле

дует особо отметить, что компания ИНТЕР-

ПАЙП в рамках реализации проекта ЭСПК впервые

в Украине построит линию электропередач напря-

жением 330 кВ в кабельном исполнении, до насто-

ящего времени таких проектов в нашей стране еще

не было. Инвестиции в ее строительство составят

35 млн. долл.

Ключевые аспекты ЭСПК ИНТЕРПАЙП

СТАЛЬ:

· Инвестиции в ст

роительство составят более

610 млн USD. Это крупнейший инвестиционный про-

ект в истории Украины и первый металлургический

завод, который будет построен в стране за последние

40 лет.

· Годовой прирост платежей в бюджетные и вне-

бюджетные фонды составит 150 млн. грн.

· Уменьшение потребления природного газа в

Днепропетровской области на 87 млн. м

3

в год (что

соответствует недельному потреблению газа Днепро-

петровском или трехмесячному потреблению газа на

ИНТЕРПАЙП НТЗ).

· В результате реализации проекта будет создано

более 500 новых рабочих мест.

· Валовой выброс вредных веществ в атмосферу

сократится более чем в 2,5 раза.

Поступила 30.11.2009

Вниманию подписчиков России

Продолжается подписка на научно-технический и производственный журнал «Металлургическая

и горнорудная промышленность» на 2010 год (в каталоге Роспечать индекс – 95396). Периодичность

выпуска – один раз в два месяца. Подписаться на наш журнал можно с любого месяца на произвольное

количество номеров и комплектов через редакцию. Редакция берёт на себя заботы по доставке

журнала читателям и гарантирует своевременное его получение (сразу после выхода очередного

номера). Стоимость годовой подписки (6 журналов) для предприятий и организаций – 10 800 руб., в

эл. варианте – 5 400 руб.

Адрес редакции :

49027, Днепропетровск, ул. Дзержинского, 23.

Тел / Факс +38 (0562)46-12-95, + 38 (056) 744-81-66

E-mail: metinfo @ metinform.dp.ua; mgp@metaljournal.com.ua

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

90

УДК 621.74:658.2

Хрычиков В.Е. /д.т.н./, Семенова Т.В. /к.э.н./

НМетАУ

Лесовой В.В. /к.т.н./

ПХО «Металлургпром»

Литейное производство Украины на пороге новых испытаний

©

Хрычиков В.Е., Семенова Т.В., Лесовой В.В., 2010 г.

В связи с расширением производства заготовок непрерывным способом литья, который более

экономичен, высвобождаются мощности литейных цехов металлургических заводов. Однако

отсутствие оборудования, необходимого для производства фасонного литья, обусловливает

их низкую конкурентоспособность с литейными цехами машиностроительных предприятий.

Одним из альтернативных способов переориентации литейных цехов металлургических заводов

является освоение производства прокатных валков, привалковой ар

матуры и роликов для МНЛЗ

собственными силами. Ил. 2. Библиогр.: 4 назв.

Ключевые слова: непрерывное литье заготовок, фасонное литье, отливки, прокатные валки,

ролики, конкурентоспособность

Additional manufacturing facilities of foundry shops appear in conjunction with expansion of continuous cast

billet production. However, the absence of equipment necessary for shaped casting production determines their

low competitiveness as compared to foundry shops of mechanical-engineering enterprises. One of alternative

methods of foundry shops reorientation is adoption of manufacture of rolls and rollers for continuous-casting

machines using own resources.

Keywords: billet continuous casting, shaped casting, castings, rolls, rollers, competitiveness

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Постановка проблемы

В машиностроении для получения заготовок наи-

более широко применяют следующие способы: ли-

тье, штамповка, поковки, обработка металлов дав-

лением и сварка, а также комбинации этих методов.

В Украине на долю литейного производства прихо-

дится около 34 % общего объёма выпуска заготовок,

кузнечно-штамповочного почти 13 %, сварочного

производства с использованием заготовок, получен-

ных обрабо

ткой металлов давлением и литьем более

52 %, порошковой металлургии 1 % [1]. Хотя прои-

зошло общее снижение объемов производства, соот-

ношение между отдельными методами осталось в на-

стоящее время практически неизменным. Несмотря

на развитие и совершенствование других, в том чис-

ле новых методов получения промышленных деталей

и их заготовок, производство отливок остаётся одним

из о

сновных технологических процессов получения

комплектующих изделий для машиностроения и дру-

гих отраслей промышленности.

Возможность рационального распределения на-

грузок в элементах конструкции, близость литых за-

готовок по форме и размерам к конечному изделию

сокращает объемы механической обработки и массу

отходов в виде стружки в 2-5 раз по сравнению с дру-

гими видами заготовок, а свыше о

дной трети отливок

используется без механической обработки, и по мере

освоения прогрессивных методов литья эта доля бу-

дет неуклонно возрастать.

Состояние вопроса

На протяжении многих веков продукция литей-

ного производства удовлетворяла конечные потреб-

ности общества, не требуя дополнительной обработ-

ки (печное литьё, посуда, колокола и др.) или с мини-

м

альной обработкой (пушки, церковная утварь и др.).

Однако за последнее столетие литейное производ-

ство утратило своё значение как отрасль, непосред-

ственно работающая на потребителя, и превратилось

в заготовительную базу машиностроения. Станов-

ление основных мощностей литейных предприятий

Украины приходится на период с 1950-х до середины

1980-х гг. Литейное производство Украины развив

а-

лось как составная часть заготовительной базы СССР

и занимало около 23-25 %. Объем производства отли-

вок достигал 5-6 млн. т в год. В настоящее время этот

показатель уменьшился в 5-6 раз.

Нами был проведен анализ результатов деятель-

ности, производственных мощностей, структуры

сплавов и способов производства более 500 литей-

ных цехов Украины. К сожалению, переход Госком-

ст

ата на новую, аналогичную принятой в ЕС, систе-

му учёта привёл к тому, что при определении объ-

ёмов выпуска литья, как в натуральном, так и в де-

нежном выражении, учитывается только та продук-

ция, которая продаётся предприятиями на сторону. С

одной стороны, устраняется повторный учёт отливок,

потреблённых внутри заводов в др

угих цехах, а затем

в виде другой продукции – станков, машин, проката

и пр. реализуется покупателям. Однако с другой сто-

роны, невозможно определить реальный выпуск от-

ливок за последние годы. Анализ структуры литья

за период до 2006 г. показал, что около 50 % произ-

веденных в Украине отливок по массе потребляются

внутри предприятий. Особенно это к

асается крупных

металлургических и машиностроительных предпри-

ятий.

Объем производства отливок будет снижаться в

дальнейшем, так как переход металлургов с произ-

водства слитков на непрерывное литье (МНЛЗ) обу-

словит уменьшение объема литья изложниц. Высво-

бодившиеся мощности литейных цехов будет слож-