Металлургическая и горнорудная промышленность 2010 №2

Подождите немного. Документ загружается.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

91

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

но переориентировать на другую продукцию, так как

оборудование и технологический процесс были сори-

ентированы на производство крупногабаритных из-

делий. Найти достойную замену изложницам слож-

но, тем более, что, как правило, изложницы заливали

чугуном доменной плавки после незначительной кор-

ректировки химического состава в чугуновозном ков-

ше или модифицированием при заливке. Приобрести

новое современно

е литейное оборудование требует

значительных капитальных вложений, а внедрение на

рынки нового производителя не всегда проходит бы-

стро и безболезненно. Одним из альтернативных спо-

собов относительно быстрой переориентации суще-

ствующих литейных цехов металлургических заво-

дов является производство прокатных валков и роли-

ков для МНЛЗ собственными силами.

В СССР существовало три специализированных

в

альцелитейных завода: Днепропетровский, Луту-

гинский (Украина) и Кушвинский (Россия). После

разъединения заводы-монополисты повышали цену

на свою продукцию без улучшения качества валков.

Поэтому в настоящее время часть металлургических

заводов начинают постепенно осваивать производ-

ство отдельных типов прокатных валков в собствен-

ных цехах ремонтного литья. Магнитогорский метал-

лургический комбинат вообще объявил о соз

дании

собственного специализированного вальцелитейного

завода. Научные основы производства валков в СССР

были положены профессором Днепропетровского

металлургического института А.Е. Кривошеевым [2],

а затем продолжены его учениками на кафедре литей-

ного производства Национальной металлургической

академии Украины, работниками вальцелитейных за-

водов и других НИИ.

Изложение основного материала исследований

Прокатные валки имеют относительно простую

к

онфигурацию (рис. 1), однако их относят к специ-

альным видам литья из-за специфических особенно-

стей производства [3]. Все валки должны иметь изно-

состойкий и термостойкий (для валков горячей про-

катки) рабочий слой, прочную и вязкую сердцевину

бочки и шеек. Валки отливают из чугуна (~90 %) и за-

эвтектоидной или графитизированной стали, а доля

к

ованых валков составляет ~5 %. Валки из чугуна, в

частности, с шаровидной формой графита, обеспечи-

вают высокую износостойкость рабочего слоя и удо-

влетворительную прочность осевой зоны. Различают

следующие основные типы валков: листопрокатные

(Л), сортопрокатные (С) и трубопрокатные (Т); бума-

го- и картоноделательные (К); резинотехнические (Р);

мукомольные, маслобойные и краскотерочные (М).

По форме вклю

чений графита в структуре чугунные

валки подразделяют на: шаровидную (Ш), пластинча-

тую (П) и вермикулярную (В). Более 50 % валков про-

изводят из высокопрочного чугуна. Отливают валки

в стационарные литейные формы или центробежным

способом, с гладкой бочкой или с литыми калибрами.

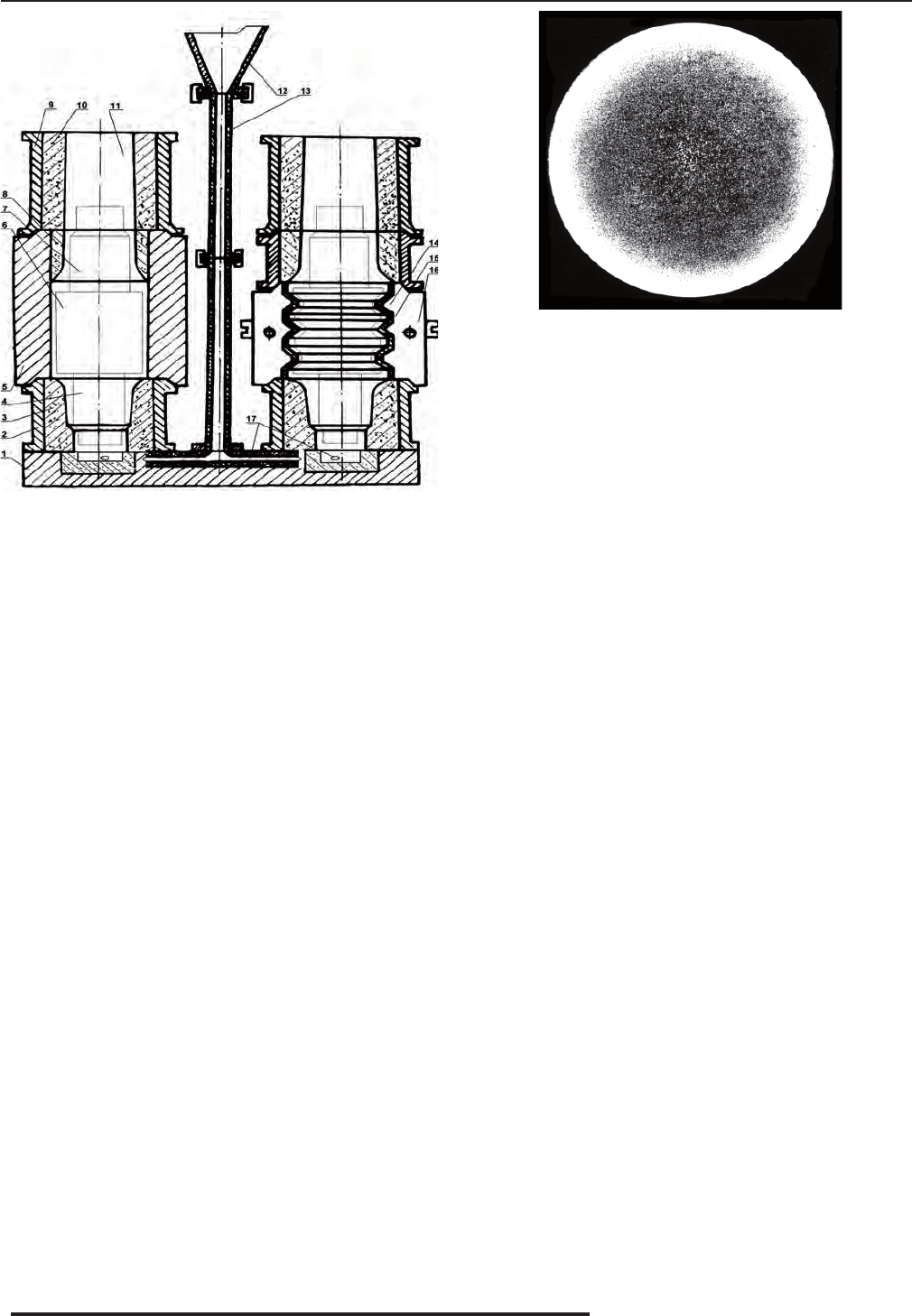

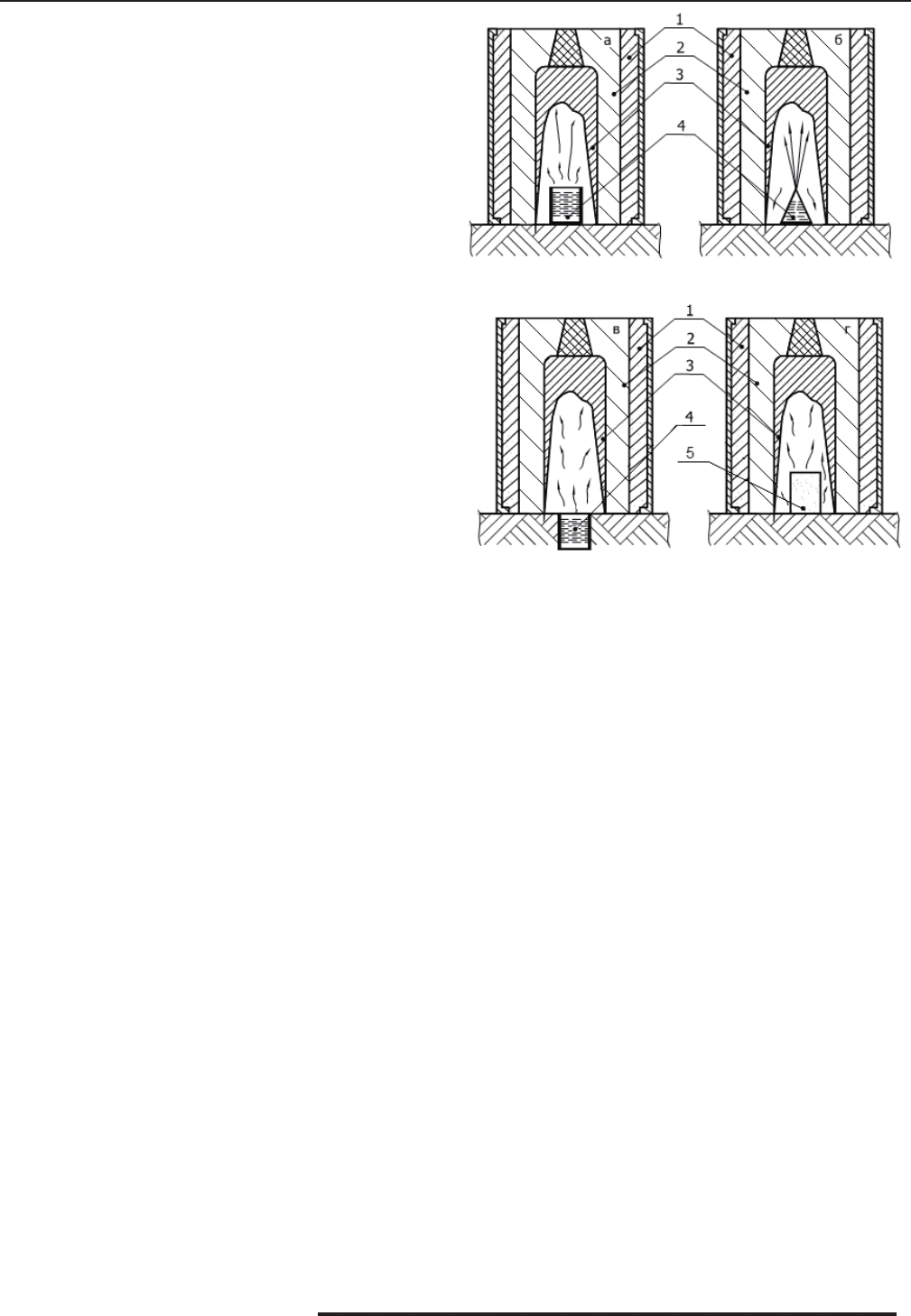

Заливка форм (рис. 1) через сифонную литнико-

вую систему с тангенциальным подводом питателя в

нижнюю шейк

у валка (17) обеспечивает интенсивное

вращение расплава в форме и за счет этого оттеснение

шлаковых включений из рабочего слоя бочки в осе-

вую зону. Затвердевание шеек в песчано-глинистых

элементах формы способствует уменьшению тепло-

отвода. Поэтому в структуре образуется незначи-

тельное количество хрупкой цементной составляю-

щей, что повышает эксплуатационную ст

ойкость вал-

ков. Чугунный кокиль обеспечивает интенсивный те-

плоотвод в начальный период затвердевания рабоче-

го слоя бочки валка и формирование износостойких,

но хрупких цементитных структур. Последующий

нагрев кокиля и образование усадочного зазора меж-

Рис. 1. Схема форм для литья валков с гладкой бочкой

и с литыми калибрами (тонкими линиями обозначены

чистовые размеры валков): 1 - двухместный поддон;

2 - форма нижней шейки; 3 - формовочная смесь; 4 - нижняя

шейка прокатного валка; 5 - кокиль; 6 - бочка прокатного

валка; 7 - верхняя шейка прокатного валка; 8 - «заделка»

- формовочная смесь в кокиле; 9 - форма прибыли;

10 - формовочная смесь прибыли; 11 - прибыль; 12 - воронка;

13 - стояк; 14 - выступ калибра кокиля; 15 - впадина калибра

кокиля; 16 - кокиль с литыми калибрами и вертикальным

разъемом; 17 - тангенциальный питатель

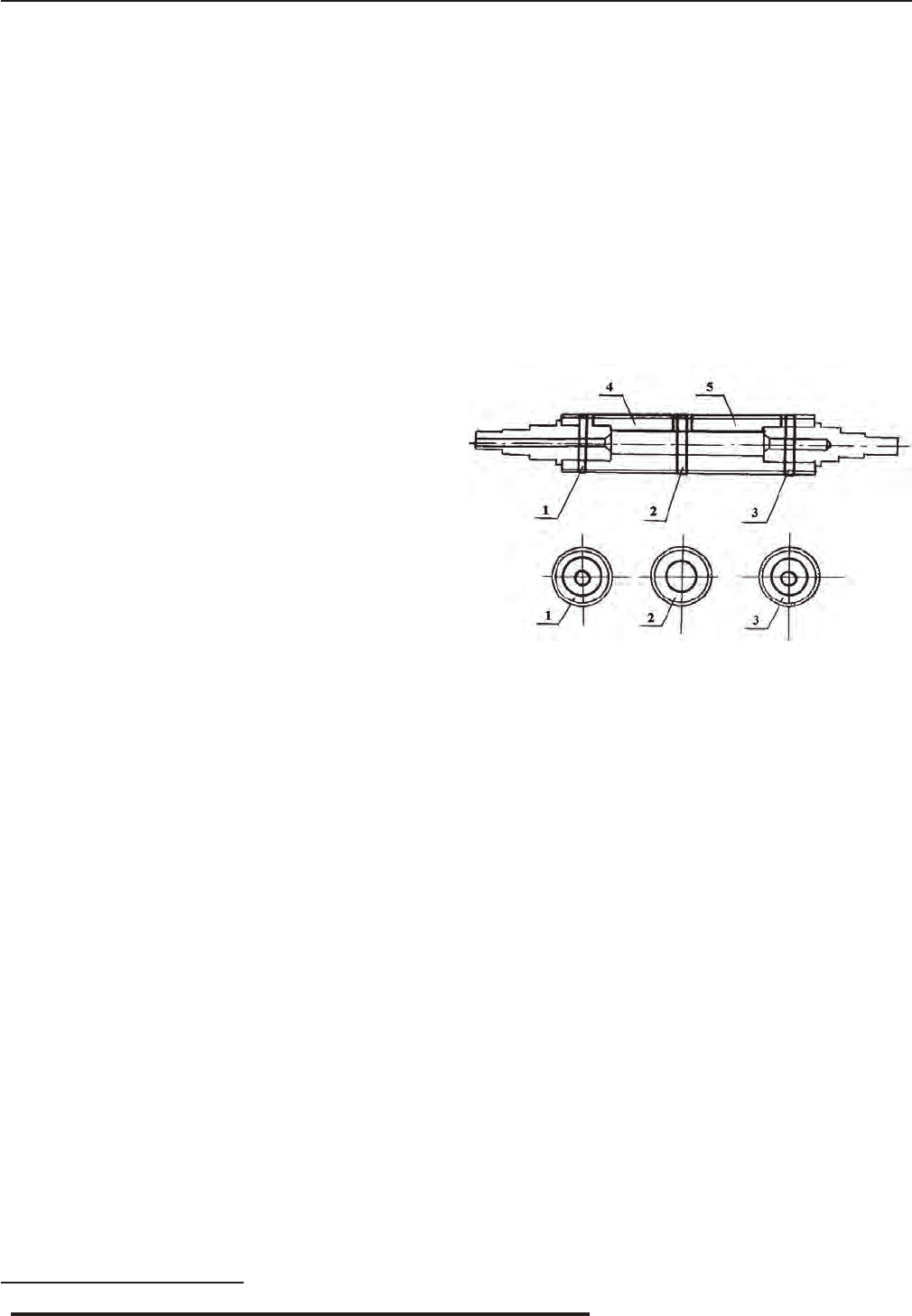

Рис. 2. Макроструктура бочки прокатного валка диаметром

431 мм из отбеленного чугуна

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

92

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

ду бочкой валка и кокилем обусловливает уменьше-

ние теплоотвода и формирование в переходном и осе-

вом слоях бочки графитовых включений. Этим обе-

спечивается увеличение прочности осевой зоны вал-

ка. Важным показателем износостойкости валков яв-

ляется твердость рабочего слоя бочки, выраженная в

единицах Шора, и его глубина в мм. Основными раз-

мерами в

алков являются: диаметр бочки и ее длина

(мм). В зависимости от вида чугуна (отбеленного или

с шаровидной формой графита) свойства металла ра-

бочего слоя колеблются

В

= 10-90 кгс/мм

2

{~(10-90)

х10

7

Па} и НВ 200-675.

Для различных прокатных станов и клетей под-

бирают валки соответствующего исполнения, струк-

туры и твердости, обеспечивающие максимальную

эксплуатационную стойкость в условиях цикличе-

ски изменяющихся ударных и изгибающих нагру-

зок и сил трения при высокотемпературном воздей-

ствии. В валках с отбеленным рабочим слоем (рис. 2)

в переходной и осевой зонах бо

чки количество це-

ментита должно быть минимально. Оценку качества

выплавленного металла производят по технологиче-

ским пробам. Показателем качества валков принято

считать отношение глубины чистого отбела к сумме

толщин чистого отбела и переходной зоны.

Применение центробежного способа для литья

листопрокатных валков позволяет на 30-40 % умень-

шить расход легированного металла, повысить твер-

дость и г

лубину рабочего слоя, прочность осевой

зоны. Металл рабочего слоя выполняют из высоко-

легированных сплавов с повышенным содержанием

Cr, Ni, W и других дорогих легирующих элементов.

Это наиболее прогрессивный способ получения ли-

стопрокатных валков, требующий наличия специаль-

ного оборудования и строго соблюдения технологи-

ческого процесса литья. Выплавку чугуна производят

в индукционных, пламенных и дуг

овых печах. Важ-

ным фактором производства валков высокого каче-

ства является использование в шихте лома валков, от-

работавших свой срок на прокатных станах.

Внепечная обработка чугуна на выпуске или в

ковше применяется для корректировки глубины от-

бела и получения шаровидной формы графита. При

модифицировании расплава металлическим магни-

ем его удельный расход со

ставляет 2,7-4,0 кг/т и зави-

сит от начального содержания серы (0,028-0,065 %).

Удельный расход лигатуры при получении чугуна с

шаровидной формой графита изменяется от 0,8 до

1,5 кг/т и зависит от массовой доли магния в лигатуре

и начального содержания серы в расплаве. Примене-

ние комплексно-легированных и модифицированных

сплавов обеспечивает высокие физико-механические

и эк

сплуатационные свойства прокатных валков [4].

Вывод

1. Литейное производство Украины стоит перед

проблемой уменьшения объемов производства из-

ложниц в связи с расширением производства загото-

вок непрерывным способом литья (МНЛЗ), который

более экономичен.

2. Высвобождающиеся мощности литейных це-

хов металлургических заводов не оснащены необхо-

димым оборудованием для производства фасонного

литья и не конкурентоспособны с литейными це

хами

машиностроительных предприятий.

3. Одним из альтернативных способов переори-

ентации является освоение производства прокатных

валков, привалковой арматуры и роликов для МНЛЗ

собственными силами.

Библиографический список

1. Семенова Т.В. Економічний аналіз та обґрун-

тування напрямків розвитку технологічних про-

цесів в ливарному виробництві: дис… канд.

екон. наук: 08.07.01/ Семенова Тетяна Валеріїв-

на. - Дніпропет

ровськ, 2001. - 200 с. – Бібліогр.: с.

167-175. – 10 пр.

2. Кривошеев А.Е. Литые валки. - М.: Металлур-

гиздат, 1957. - 360 с.

3. Лейбензон В.А., Пилюшенко В.Л., Кондратенко

В.М. и др. Затвердевание металлов и металличе-

ских композиций. Уч. для вузов. Утверждено Ми-

нобразования Украины. - К.: Наукова думка, 2009.

- 410 с.

4. Хрычиков В.Е. Иванова Л.Х. Т

ехнология ли-

тья прокатных валков из комплексно-модифи-

цированных чугунов. Сучасні проблеми металур-

гії. Наук. Праці. Т. 9. - Дніпропетровськ: Системні

технології, 2006. - С. 27-36.

Поступила 01.12.2009

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

93

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

УДК 621.746.047

Шапран Л.А. /к.т.н./, Иванова Л.Х. /д.т.н./, Хитько А.Ю. /к.т.н./

Национальная металлургическая академия Украины

Иследование эксплуатационных свойств

роликов зоны вторичного охлаждения МНЛЗ

©

Шапран Л.А., Иванова Л.Х., Хитько А.Ю., 2010 г.

Исследовали эксплуатационные свойства литых роликов в сравнении с коваными. Литые

биметаллические стальные ролики опытной партии отработали на 25 % больше среднего

показателя стойкости серийных роликов. Ил. 3. Библиогр.: 6 назв.

Ключевые слова: сталь, центробежное литье, ролик, структура, свойство

Operation properties of cast rollers as compared to forged ones were investigated. Cast bimetallic steel rollers

of experimental batch have operated by 25 % longer than the average index of mass-produced roller durability.

Keywords: steel, centrifugal casting, roller, structure, property

Наука

Постановка проблемы и состояние вопроса

Первоочередной задачей реструктуризации ста-

леплавильного производства Украины в настоящее

время является значительное увеличение доли не-

прерывной разливки стали, и, благодаря этому, су-

щественное уменьшение удельного расхода металла

на тонну слитков при одновременном повышении ка-

чества заготовки [1]. Одним из важнейших вопросов

для широкого внедрения непрерывной разливки ста-

ли яв

ляется обеспечение машин непрерывного литья

заготовок (МНЛЗ) рабочим инструментом – ролика-

ми, которые являются, по сути, элементом литейной

формы (технологической линии) этого способа литья.

Условия работы роликов, особенно в зоне вторичного

охлаждения МНЛЗ, характеризуются высокими зна-

копеременными силовыми и термическими нагруз-

ками, которые объясняются малой скоростью враще-

ния роликов (до 1 об/мин), бо

льшой разницей тем-

пературы их поверхности со стороны сляба (450-550

°С) и противоположного (80-120 °С), перепадом тем-

пературы по сечению (100-400 °С) и длине бочки ро-

лика (до 220 °С), большим (до 8 м) металлостатиче-

ским напором со стороны затвердевающей непрерыв-

нолитой заготовки [2]. Основными эксплуатационны-

ми свойствами роликов являются износо- и разгаро-

стойкость рабо

чего наружного слоя. Технология ли-

тья биметаллических роликов центробежным спосо-

бом имеет свои сложности. Особенно это касается за-

твердевания разнородных сплавов без их перемеши-

вания [3, 4]. Опыт внедрения таких процессов литья

биметаллических заготовок в Украине имеется [5].

Постановка задачи и методика исследований

В Украине для МНЛЗ применяют кованые ролики.

В качестве материалов для ро

ликов используют леги-

рованные стали. В то же время практике отсутству-

ют данные об использовании литых стальных роликов.

Поэтому такие исследования являются актуальными,

а задача имеет важное прикладное значение.

Цель работы - исследование основных эксплуа-

тационных свойств литых роликов в сравнении с ко-

ваными. В процессе эксплуатации оценивали каче-

ство поверхности ро

ликов по свинцовым отпечаткам

и визуально. Величину износа диаметра бочки ро-

лика вдоль образующей измеряли через каждые 100

мм микрометром с точностью ± 0,01 мм. Исследова-

ния проводили на кольцевых и продольных темпле-

тах, вырезанных из этих роликов после эксплуата-

ции (рис. 1). При контроле макроструктуры темпле-

тов от отобранных роликов определяли глубину тре-

щин с

етки разгара, направление и размеры усталост-

ных трещин в сечении бочки ролика и характер изно-

са рабочей поверхности по длине бочки ролика. Тем-

плеты подвергали тепловому травлению в растворе,

состоящем из 78 % HCl, 2 % HNO

3

и 20 % H

2

O (по

объему), при температуре 50 °С в течение 300-1200

с. Испытания механических свойств проводили по

стандартным методикам.

Основные результаты исследований

Исследовали разгаростойкость опытных литых

стальных биметаллических роликов двух исполне-

ний: 17Х12МФЛ (рабочий слой) – 20Л (внутренний

слой) и 20Х25Н19С2Л (рабочий слой) – 20Л (вну-

тренний слой) показали следующее. На поверхности

ролика испо

лнения 17Х12МФЛ – 20Л сетка трещин

начала образовываться после 1000 плавок, а макси-

мальная величина износа не превышала 0,3 мм. По-

сле 1250 плавок сетка трещин с размером ячеек в ди-

аметре 3-4 мм образовалась в центральной части боч-

ки на участке длиной 250-300 мм. Глубина трещин в

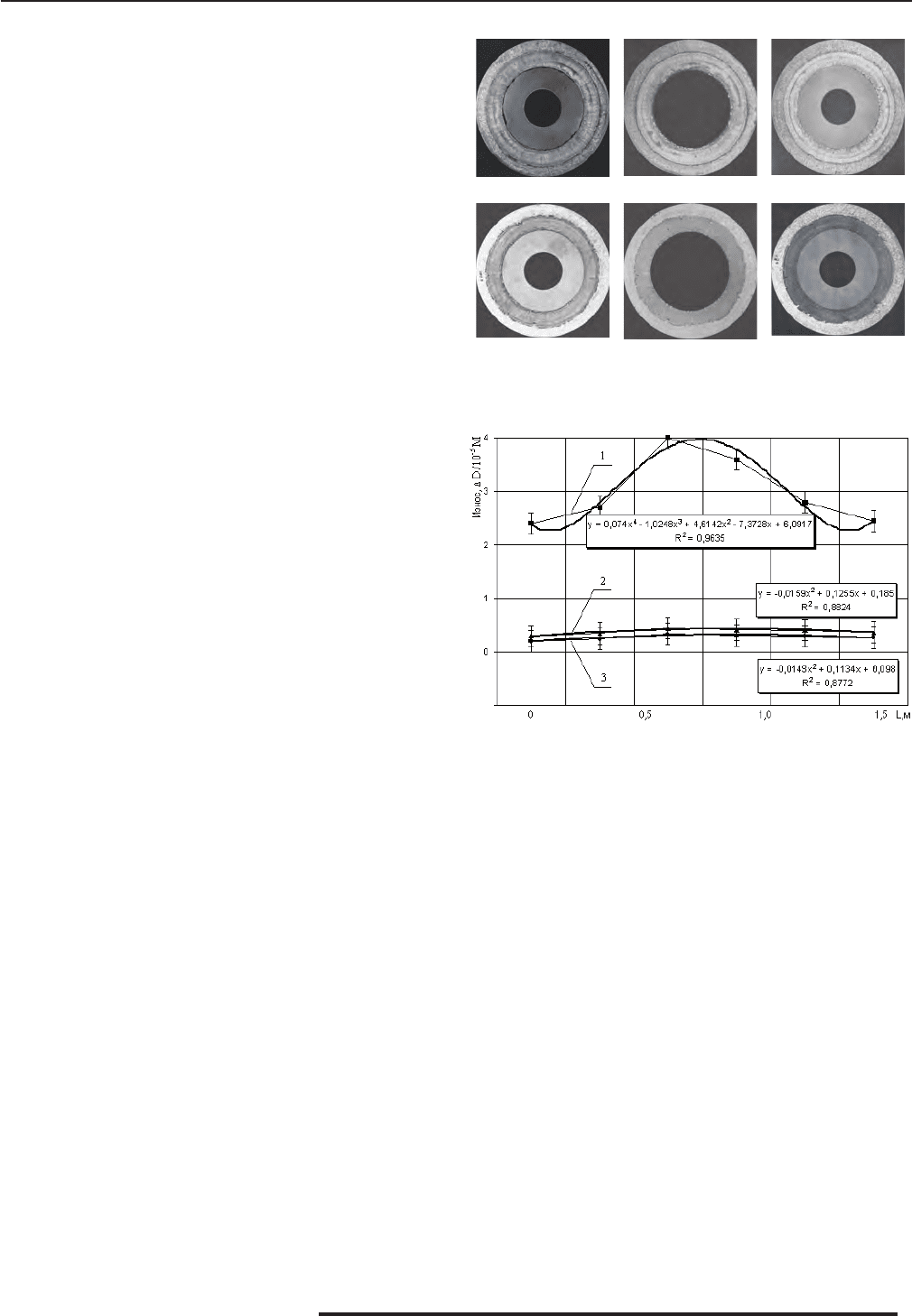

Рис. 1. Схема порезки биметаллических роликов после экс-

плуатации: 1, 3 – кольцевые темплеты с цапфами; 2 – кольце-

вой темплет из средней части бочки; 4, 5 – продольные тем-

плеты

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

94

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

рабочем слое не превышала 1 мм. Макроструктура

рабочего слоя ролика исполнения 17Х12МФЛ – 20Л

после 1250 плавок состояла из равноосных кристал-

лов глобулярной формы с размером в диаметре 1-4

мм (рис. 2). Во внутреннем слое на границе с рабо-

чим слоем имелась зона смешивания двух металлов,

образовавшаяся при отливке заготовок с выраженной

столбчатой структурой. Внутренний слой бимет

ал-

ла имел столбчатое строение и состоял из кристаллов

вытянутой формы (дендритов) и внутренней поверх-

ности кристаллов глобулярной формы с размером в

диаметре 5-8 мм. В наружном и внутреннем слоях ма-

кротрещины отсутствовали.

Исследование механических свойств матери-

алов биметаллической бочки ролика исполнения

17Х12МФЛ – 20Л показало, что уровень прочност-

ных св

ойств наружного слоя после 1200 плавок соста-

вил σ

в

= 770-790 МПа, σ

0,2

= 600-650 МПа, т. е. прак-

тически не изменился в сравнении с исходными свой-

ствами. Ударная вязкость рабочего слоя уменьшилась

с 40-70 до 4-8 МДж/м

2

, а ударная вязкость внутрен-

него слоя с 90-100 до 10-30 МДж/м

2

. В сравнении с

исходными свойствами материал кованых роликов из

стали 25Х1М1Ф имел такие свойства: σ

в

= 900-980

МПа, σ

0,2

= 800-840 МПа, КСU = 50-60 МДж/м

2

. Та-

ким образом, свойства сталей биметаллической пары

17Х12МФЛ-20Л после 1250 плавок снизились незна-

чительно. Ролики данного исполнения имели ресурс

работы, значительно превышающий 1250 плавок, как

по износу, так и по прочностным свойствам разрабо-

танной стали 17Х12МФЛ.

Исследование бочек роликов диаметром 300 мм

с рабочим слоем из стали 20Х25Н19С2Л пок

азало

следующее. После 600 плавок на поверхности роли-

ков по всей длине бочки, контактировавшей со слит-

ком, начиналось образование сетки трещин разгара.

После 1250 плавок в центральной части бочки ячей-

ки сетки трещин имели замкнутый характер и разме-

ры в диаметре 6-8 мм, начинали образовываться коль-

цевые трещины. На периферийных участках по кра-

ям бо

чки образовывались поперечные разрозненные

трещины, еще не сформировавшие сетку разгара, то

есть отдельных ячеек. Глубина трещин сетки разгара

возрастала по мере приближения к центральной ча-

сти бочки ролика и достигала 6-7 мм. Макрострукту-

ра рабочего слоя из стали 20Х25Н19С2Л имела вид

кристаллов глобулярной формы по всей длине бо

ч-

ки ролика. Структура внутреннего слоя участка боч-

ки, не контактирующего с опорными цапфами, имеет

четко выраженное структуру в виде цепочек макрозе-

рен овальной формы (рис. 2Г, Е). Во внутреннем слое

бочки, смежном с посадочной полостью для цапф об-

разовывались трещины глубиной 7-9 мм.

Анализ уровня механических свойств стали

20Х25Н19С2Л по

сле 1250 плавок показал незначи-

тельное (на 9 %) снижение прочностных свойств:

σ

в

= 450 МПа, σ

0,2

= 290 МПа, ударная вязкость 3,3 х

10

-1

МДж/м

2

, в сравнении с исходными свойствами

стали [6].

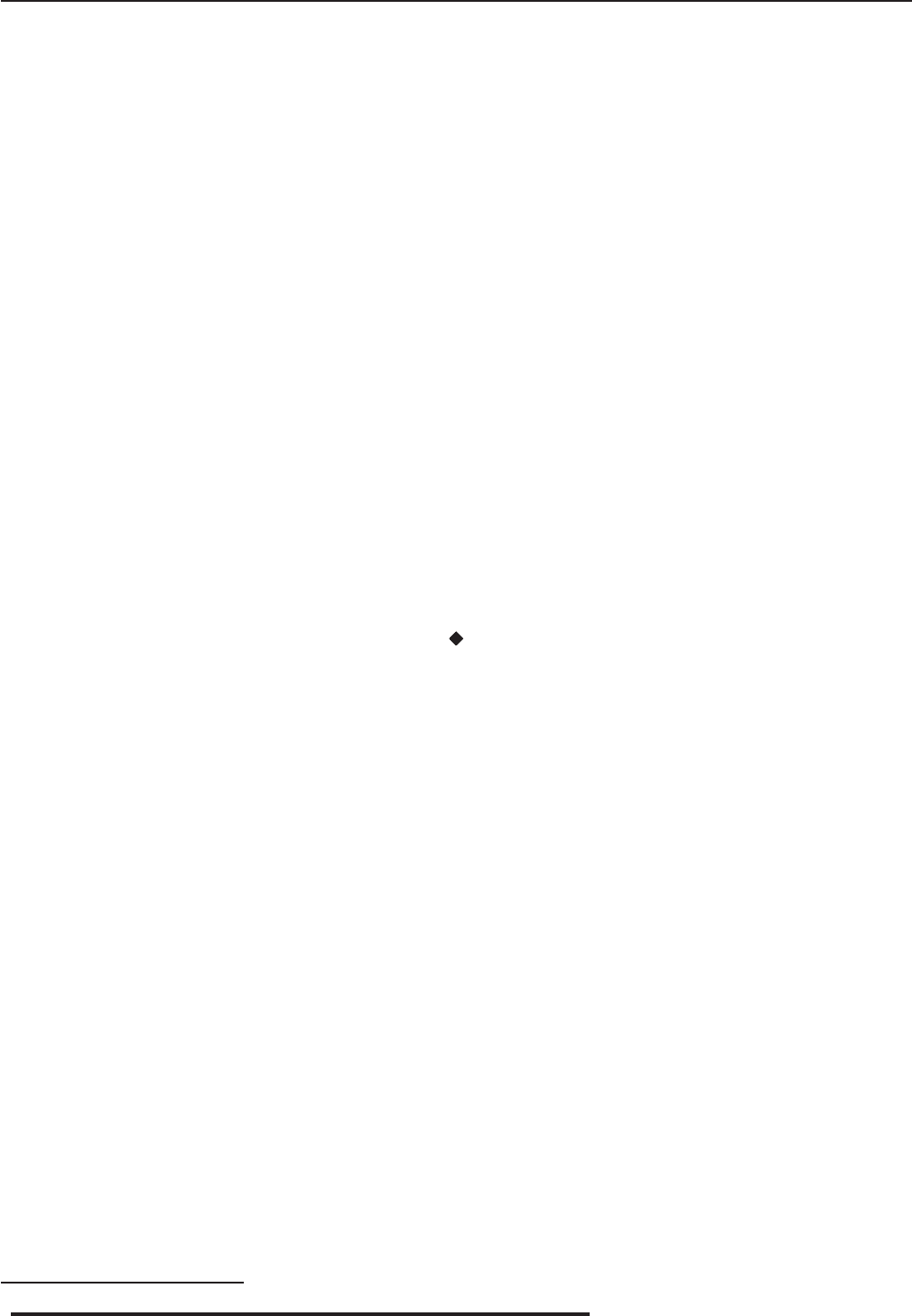

Анализ стойкости, причин выхода из строя опыт-

ных и серийных роликов показал следующее. Два

опытных литых стальных ролика диаметром 270 мм

полностью отработали межремонтный срок (70 дней)

вместе с серийными коваными роликами в одной

кассете. Стойкость роликов составила 985 плавок

(рис. 3). Результаты измерения износа бочек опытных

и с

ерийных роликов показали, что максимальный из-

нос по диаметру бочек опытного ролика исполнения

20Х25Н19С2Л–20Л составил 0,2 мм, ролика испол-

нения 17Х12МФЛ–20Л 0,4 мм, что в 10-20 раз мень-

ше износа серийных кованых роликов, изменение ди-

аметра которых составило 2,5-4,0 мм. При визуаль-

ном осмотре поверхностные дефекты, налипание на

бо

чках опытных роликов не обнаружены. В сравни-

ваемых серийных роликах были развиты сетка разга-

ра и полосчатое налипание.

Выводы

Анализ макроструктуры и уровня свойств мате-

риала биметаллических роликов опытной партии,

отработавших на 25 % больше среднего показателя

стойкости серийных роликов показал:

– ролики исполнений 17Х12МФЛ-20Л и 20Х25Н

АБВ

Г

Д

Е

Рис. 2. Макроструктура материалов темплетов, вырезан-

ных из левой (А, Г), центральной (Б, Д) и правой (В, Е) ча-

стей бочек роликов исполнения 17Х12МФЛ – 20Л (А-В) и

20Х25Н19С2Л – 20Л (Г-Е); уменьшено в 4 раза

Рис. 3. Изменение диаметра опытных и серийного роликов

после 985 плавок: 1 – износ бочки серийного кованого ролика;

2 – опытного ролика исполнения 17Х12МФЛ–20Л; 3 – опытного

ролика исполнения 20Х25Н19С2Л–20Л

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

95

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

19С2Л-20Л после 1250 плавок имели износ 0,4-

0,6 мм, что в 7-10 раз меньше, чем износ серийных

кованых роликов (3,5-4 мм после 1000 плавок); в ро-

ликах диаметром 300 мм исполнения 20Х25Н19С2Л-

20Л сетка разгара начинала образовываться после

600 плавок, к 1250 плавкам глубина трещин в рабо-

чем слое составляла 7…9 мм, в отдельных случа-

ях 12-17 мм. Внут

ренний слой деформировался или

имел радиальные трещины в районе опорных цапф.

Уровень прочностных свойств стали 20Х25Н19С2Л к

1250 плавкам снижался на 9-25 %;

– в роликах исполнения 17Х12МФЛ – 20Л сетка

разгара начинала образовываться после 1000 плавок

и к 1250 плавкам развивалась на центральном участ-

ке бочки длиной 250-300 мм. Глубина т

рещин не пре-

вышала 1 мм. Уровень прочностных свойств стали

17Х12МФЛ после 1250 плавок не изменялся. Макро-

структура рабочего и внутреннего слоев ролика ис-

полнения 17Х12МФЛ – 20Л не претерпевала измене-

ний после 1250 плавок;

– для внедрения биметаллические ролики диаме-

тром 270 мм рекомендуем изготавливать из биметал-

лов 20Х25Н19С2Л – 20Л и 17Х12МФ

Л – 20Л, ролики

диаметром 300 мм – из биметалла 17Х12МФЛ – 20Л.

Библиографический список

1. Смирнов А.Н. и др. Процессы непрерывной

разливки: Монография/ – Донецк: ДонНТУ, 2002.

– 536 с.

2. Адамов И.В. и др. Разработка конструкции ро-

лика зоны вторичного охлаждения МНЛЗ. // Ме-

ханизация и повышение эффективности техноло-

гических процессов производства отливок мет

ал-

лургического оборудования: IV Республ. науч.-

техн. конф., окт. 1986 г.: тезисы докл. – Донецк,

1986. – С. 136-137.

3. Лейбензон В.А. и др. Затвердевание металлов и

металлических композиций. Учеб. для вузов. – К.:

Наукова думка, 2009. – 410 с.

4. Хрычиков В.Е. и др. Особенности кристалли-

зации модифицированных сталей // Металлург. и

горноруд. пром-сть. – 2008. - № 5. – С. 79-83.

5. Хитько Л.А. Выбор сплав

ов и разработка тех-

нологии центробежного литья биметаллических

заготовок для роликов МНЛЗ // Теория и практи-

ка металлургии. – 1998. - № 4. – С. 33-34.

6. Шапран Л.А. Разработка и освоение техноло-

гии изготовления биметаллических центробеж-

нолитых роликов машин непрерывного литья за-

готовок: дис. …канд. техн. наук: 05.16.04. – До-

нецк, 2009. – 214 с.

Поступила 29.12.2009

УДК 621.746.393.002.645

Щеглова Т.С. /к.т.н./, Кирия Г.Ш. /д.т.н./, Иванова Л.Х.

Национальная металлургическая академия Украины

Паротермическое оксидирование

внутренних поверхностей изложниц

©

Щеглова Т.С., Кирия Г.Ш., Иванова Л.Х., 2010 г.

При серийном производстве изложниц без необходимости их ускоренного охлаждения в

литейной форме целесообразно проводить оксидирование внутренних поверхностей с помощью,

например, песчаного стержня, пропитанного водой и размещенного в полости охлаждающейся

в форме изложницы. Предлагаемый процесс паротермической обработки изложниц в процессе

эксплуатации может заменить такую обработку изложниц в литейных формах. Ил. 2. Библиогр.:

4 назв.

Клю

чевые слова: изложница, парометрическое оксидирование, устройство для обработки

It is reasonable to oxidate mold internal surfaces, for example, by water-soaked sand core placed in the

mold cooling form in case of mold mass production without the necessity of their accelerated cooling in the

casting form. Suggested process of mold steam-thermal treatment while in service can substitute such mold

treatment in the casting forms.

Keywords: mold, steam-thermal oxidation, treatment device

Наука

Постановка проблемы

Разработано несколько способов повышения

стойкости изложниц из чугуна и стали путем созда-

ния на их рабочей поверхности оксидного покрытия

(ОКП). Так, например, по авторскому свидетельству

СССР № 670241 паротермическую обработку прово-

дят для повышения реакционной способности окис-

ляющей среды в интервале 1100-700 °С в процессе

охлаждения отливки в литейной форме. Во

дяной пар

в полость формы подают по трубам. По патенту ФРГ

№ 3104412 оксидирование изложниц также осущест-

вляется в литейной форме, однако описание техники

оксидирования и состав окисляющей среды не при-

водятся. Предлагается оксидировать стальные излож-

ницы в потоке термически диссоциированного водя-

ного пара при температуре выше 2000 °С в течение

0,1-1,0 мин. Т

ехнически осуществить этот способ в

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

96

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

условиях литейного цеха очень сложно.

Авторы разработали способ паротермического

оксидирования изложниц из кремнистой стали при

температурах 400-800 °С, который предусматрива-

ет для улучшения процесса оксидирования дополни-

тельно вводить пары хлорной кислоты. Как отмеча-

ют сами авторы, это ухудшает условия труда и поэ-

тому не рекомендуется широкое применение данно-

го способа. Оксидирование изложниц проис

ходит и

при реализации известного способа охлаждения из-

ложниц в литейных формах путем подачи воды в па-

трон центрального стержня при температуре отлив-

ки 700-650 °С [1]. Однако, из-за отсутствия гермети-

зации полости отливки избыточное давление пара в

ней практически отсутствует и процесс оксидирова-

ния при данных температурах идет очень медленно.

Паротермическое ок

сидирование изложниц в литей-

ных формах целесообразно осуществлять на заводах,

производящих и эксплуатирующих изложницы. Если

же изложницы поступают на завод со стороны, па-

ротермическую обработку изложниц можно осуще-

ствить до ввода их в эксплуатацию или в промежут-

ках между наливами. В первом случае процесс обра-

ботки усложняется, так как необходимо специа

льно

нагреть изложницу до температур паротермической

обработки. Лучше паротермическую обработку вы-

полнить после первого налива сразу после извлече-

ния слитка, когда изложница имеет нужную для обра-

ботки температуру.

Цель работы – разработка технологии пароме-

трического оксидирования изложниц в процессе их

литья.

Результаты экспериментов и их обсуждение

В литейных формах паротермическую обработку

изложниц мо

жно проводить без ускоренного охлаж-

дения отливки и с ускоренным охлаждением, напри-

мер, водой. Первый вариант более простой, но при-

менять его следует тогда, когда имеется резерв пло-

щадей для длительного охлаждения отливок в опоках

и достаточное количество опочной оснастки. В про-

тивном случае, предпочтительным является второй

вариант - паротермическая обработка с уск

оренным

охлаждением отливки в форме.

Паротермическое оксидирование без ускоренно-

го охлаждения изложниц. Для получения на излож-

ницах типов С6 и Л8 оксидного покрытия толщиной

0,1 мм необходимо испарить в полости отливки по

расчету не более 10 л воды. При этом должна быть

обеспечена герметизация полости путем исключения

зазора между формой с о

тливкой и плацом охлаж-

дения. Плавное снятие избыточного давления в по-

лости может быть обеспечено песчаным затвором,

уплотняющим разъем между формой и плацом. На

рис. 1 приведены варианты нерегулируемой паротер-

мической обработки в литейных, формах без ускоре-

ния охлаждения отливок изложниц. Варианты «а» и

«б» предусматривают предварительное размещение

на плацу сосуда с в

одой и последующую установку

на плац формы с горячей отливкой таким образом,

чтобы сосуд с водой оказался внутри полости отлив-

ки. Под действием излучаемого отливкой и стержне-

вой смесью тепла происходит нагрев, объемное кипе-

ние и испарение воды. Причем, вследствие высокой

температуры нагрева (более 600 °С) все эти процессы

протекают о

чень быстро. В первом случае (вариант

«а») объемное кипение приводит к мгновенному вы-

бросу всей воды из сосуда и нежелательному скачко-

образному повышению давления в полости отливки,

что может сопровождаться прорывом паро-песчаной

струи из-под формы. Можно избежать этого опасно-

го явления, заглубив сосуд с водой в плац (вариант

«в»), о

днако при этом усложнится весь процесс па-

ротермической обработки. Во втором случае (вариант

«б») сосуд имеет узкую горловину, обеспечивающую

сравнительно продолжительный выброс пароводя-

ной струи в направлении дна изложницы. Под дей-

ствием этой струи, обладающей большой кинетиче-

ской энергией, разрушается стержневая смесь в наи-

более труднодоступной для очистки зоне изло

жницы.

Рассмотренные варианты просты в исполнении,

однако, имеют следующие недостатки: вводятся до-

полнительные операции по очистке, заполнению во-

дой и установке сосудов на плац охлаждения; сосу-

ды для воды должны быть долговечными, поэто-

му их следует изготавливать из жаропрочного мате-

риала; при очистке плаца грейфером сосуды могут

быть утеряны. Альтернативой в

ариантам «а», «б» и

Рис. 1. Варианты нерегулируемой паротермической обра-

ботки изложницы в литейной форме: а, б, в – размещение

на плацу сосуда с водой или г – пористого огнеупорного тела

(стержня из ЖСС), пропитанного водой, с последующей уста-

новкой на плац формы с горячей отливкой таким образом, что-

бы сосуд с водой или пористое тело оказались внутри полости

отливки; 1 - литейная форма; 2 - изложница; 3 - литейный стер-

жень; 4 - сосуд с водой; 5 – огнеупорное пористое тело

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

97

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

«в» может служить вариант «г», по которому «сосу-

дом» для воды является пористое огнеупорное тело,

например, сухой цилиндрический стержень из ЖСС.

При 50 %-ной пористости объем стержня для разме-

щения заданного количества воды должен быть в два

раза больше объема классического сосуда. Основное

достоинство этого варианта, по сравнению с рассмо-

тренными ранее, заклю

чается в том, что для его осу-

ществления не нужны дорогостоящие сосуды для

воды. Что же касается серийного изготовления стерж-

ней из ЖСС, то организовать их формовку и сушку в

любом литейном цехе не составляет труда. Паротер-

мическое оксидирование без ускорения охлаждения

изложницы в литейной форме можно также осущест-

влять путем дозиров

анной подачи воды в полость от-

ливки по трубопроводу. По такой технологии отлива-

ли все опытные изложницы при проведении настоя-

щей работы.

Паротермическое оксидирование с ускоренным

охлаждением изложниц. Одним из основных, не-

достатков существующих технологий производства

изложниц является большая продолжительность

охлаждения изложниц в литейных формах, достига-

ющая 24 ч и бо

льше. Необходимость такого длитель-

ного охлаждения связывают с литейными напряже-

ниями, влияющими на стойкость изложниц [2]. По-

видимому, это влияние в отдельных случаях преуве-

личено, так как известны работы, например [3, 4], в

которых убедительно показано, что для некоторых

типов изложниц можно сократить продолжитель-

ность их охлаждения в форме на 25-30 %.

К выбору метода ускоренного о

хлаждения излож-

ниц в литейных формах следует относиться осторож-

но и соблюдать принцип - охлаждение должно быть

косвенное, без попадания охладителя на поверхность

отливки. В настоящей работе разработаны устройство

и метод ускоренного охлаждения изложниц в литей-

ных формах, соблюдающие данный принцип. Кроме

этого, разработанное устройство позволяет осущест-

влять одновременно с охлаждением паро

термиче-

скую обработку изложниц. На конструкцию устрой-

ства было получено а.с. СССР № 1340893 на изобре-

тение «Устройство для охлаждения внутренних поло-

стей отливок в литейных формах». Охлаждение глу-

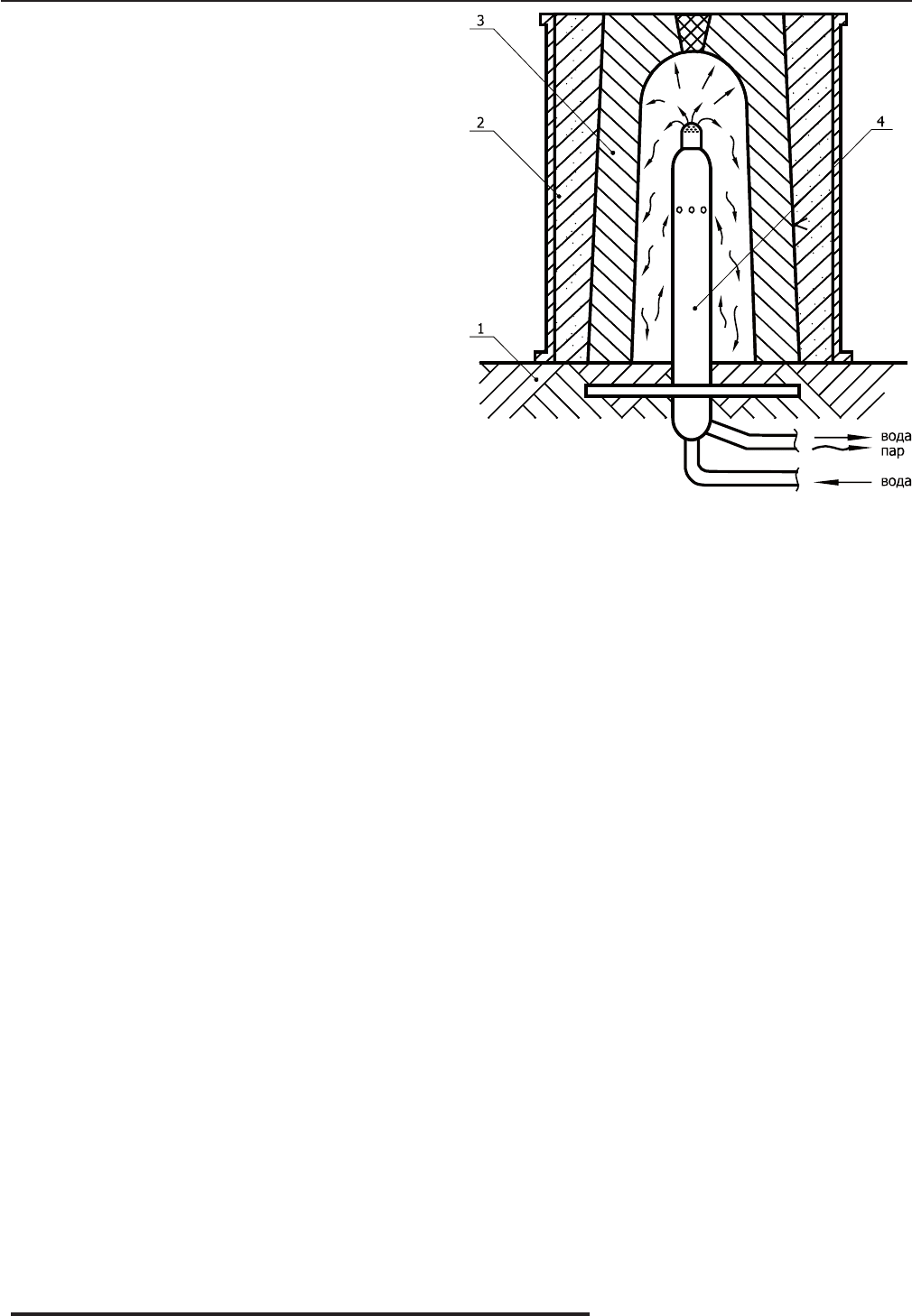

ходонной изложницы в литейной форме осущест-

вляется следующим образом (рис. 2). Форму 2 с от-

ливкой 3 устанавливают на плац 1, оборудованный

устройством 4 для ускоренного охлаждения и паро-

тер

мической обработки отливки, размещая большую

его часть, лежащую выше опорной плиты, в поло-

сти ранее занимаемой патроном центрального стерж-

ня. Применение предлагаемого устройства позволя-

ет осуществить саморегулирование процесса охлаж-

дения изложниц в литейных формах и получить на их

рабочей поверхности защитное оксидное покрытие.

Паротермическое оксидирование изложниц в

процессе эк

сплуатации. Производство изложниц на

металлургических заводах ежегодно сокращается.

Недостающее количество изложниц компенсирует-

ся поставкой изложниц, естественно, без защитно-

го ОКП, со стороны. Поэтому возникла необходи-

мость проработки варианта паротермической обра-

ботки таких изложниц в процессе эксплуатации. По-

сле технико-экономического анализа условий эксплу-

атации изложниц на комбинате, в частности, излож-

ниц типа Л8, наибо

лее склонных к привариванию

слитков, опробована следующая организационно-

технологическая схема паротермической обработки.

Разливочную канаву сразу после извлечения слитков

(через 5-10 мин) подавали на железнодорожную вет-

ку отстоя, расположенную вдоль участка извлечения

из изложниц застрявших в них слитков. В это время

температура внутренней поверхности изложниц еще

довольно высока (750-800 °С) и соо

тветствует требо-

ванию, предъявляемому к температуре паротермиче-

ской обработки при получении оксидного покрытия

на чугуне.

После размещения канавы в зоне отстоя на дно

изложниц подавали тонкой струей такое количество

воды, которое, полностью испаряясь, создавало в по-

лости изложницы пароводяную атмосферу. Для из-

ложниц типа Л8 расход воды в минуту составлял

1,0-1,5 л. У

величение расхода воды сверх этого пре-

дела может оказать отрицательное влияние на тре-

щиноустойчивость изложниц. Кроме того, увеличе-

ние расхода воды ускоряет охлаждение обрабатыва-

емой паром рабочей поверхности изложниц до ниж-

него предела температур обработки, равного 700 °С.

Это, в свою очередь, сокращает время обработки при

данной температуре, что, соответственно прив

одит к

уменьшению толщины ОКП. При указанных, пара-

метрах обработки в течение 30-40 мин толщина по-

лучаемого ОКП составляет 0,1-0,3 мм. Таким обра-

Рис. 2. Схема размещения устройства для паротермиче-

ской обработки и регулируемого ускоренного охлаждения

изложницы в литейной форме: 1 - плац охлаждения; 2 - ли-

тейная форма; 3 - отливка; 4 - устройство для паротермической

обработки и охлаждения отливки

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

98

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

зом, даже разовая паротермическая обработка новых

(после 1-го налива) изложниц в какой-то степени мо-

жет заменить паротермическую обработку изложниц

в литейных формах.

Выводы

1. Существующие способы оксидирования из-

ложниц не нашли широкого применения либо из-за

технической трудности осуществления, либо вслед-

ствие ухудшения условий труда при их использова-

нии.

2. При с

ерийном производстве изложниц без не-

обходимости их ускоренного охлаждения в литейной

форме целесообразно проводить оксидирование с по-

мощью, например, песчаного стержня, пропитанно-

го водой и размещенного в полости охлаждающейся

в форме изложницы.

3. Разработанное устройство для регулируемого

охлаждения изложниц в литейной форме позволяет

одновременно с охлаждением оксидировать рабочую

поверхность изложниц.

4. Предлагаемый проце

сс паротермической обра-

ботки изложниц в процессе эксплуатации может заме-

нить такую обработку изложниц в литейных формах.

Библиографический список

1. Малахов И.Ф. Эксплуатационная стойкость чу-

гунных изложниц с ускоренным режимом остыва-

ния // Технология литейного производства. – НИ-

ИИНФОРМТЯЖМАШ. - 1968. – № 13. – C. 68-73.

2. Сменные литые детали сталеразливочного обо-

рудования /А.С. Филиппов и др. – М.: М

еталлур-

гия, 1965. – 303 с.

3. Повышение стойкости изложниц для электро-

стали / Э.С. Зальцман, М.М. Клюев и др. // Сталь.

– 1982. – № 10. – C. 30–3I.

4. Кирия Г.Ш. Термоуравновешивание изложниц

теплозащитными покрытиями // Изв. вузов. Чер-

ная металлургия. –1985. – № 2. – С. 83–86.

Поступила 28.11.2009

ТРЕБОВАНИЯ К АННОТАЦИЯМ,

публикуемым в международном журнале

«Металлургическая и горнорудная промышленность»

1. Аннотации излагаются на двух языках: русском и английском.

2. Аннотация должна иметь структуру близкую структуре, которую требует ВАК для научных статей, всего

пять коротких предложений:

- цель исследования;

- предмет исследования;

- с применением каких технических и метрологических средств выполнены исследования;

- ре

зультаты исследования;

- краткие выводы о применимости результатов.

3. Объём аннотации - не более 500 знаков.

4. В аннотации должны быть использованы все ключевые слова.

5. Аннотация не должна содержать слов из местного сленга отраслевых профессионалов.

6. Аннотации статей производственного характера должны содержать:

- результаты каких законченных НИОКР опробованы и внедрены;

- какие технологии и обор

удование применены, в условиях какого конкретного предприятия;

- производственный или коммерческий результат (какая технология или оборудование освоено,

организовано производство какого вида продукции и его конкурентоспособность по потребительским

свойствам).

7. Аннотация не должна содержать фраз рекламного характера.

8. При написании аннотаций необходимо иметь в виду особенности поиска информации в электронных БД по

ключевым слов

ам, темам, технологиям, оборудованию, видам продукции и предприятиям.

Качество аннотации предопределяет возможность нахождения и затребования источника

информации, использования информации и цитирования авторов.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

99

УДК 621.97

Данченко В.Н. /д.т.н./

НМетАУ

Развитие процессов обработки металлов

давлением

©

Данченко В.Н., 2010 г.

Приведены направления научных исследований кафедры обработки

металлов давлением а также конкурентоспособные технологии производства

металлоизделий высоко качества. Библиогр.: 5 назв.

Ключевые слова: кафедра обработки металла давлением, теория

производства труб, моделирование

The lines of scientifi c investigations of Metal Forming Department as well as new competitive technologies of

high-quality metal products manufacture are presented.

Keywords: Metal Forming Department, tube making theory, simulation

ПРОКАТНОЕ ПРОИЗВОДСТВО

Украина входит в число ведущих металлургиче-

ских держав мира, имеет развитую машинострои-

тельную промышленность. Ученые и специалисты

вузов, НИИ, проектных институтов и заводов пред-

ставляют мощный научный потенциал в области об-

работки металлов давлением. Украинская научная

школа обработки металлов давлением (ОМД) име-

ет несколько центров в крупных промышленных го-

родах страны (Днепропет

ровск, Киев, Донецк, Запо-

рожье, Краматорск, Харьков, Днепродзержинск, Лу-

ганск, Мариуполь, Алчевск, Винница и др.). Уже бо-

лее ста лет высшая школа Украины готовит специали-

стов по направлению «Металлургия».

В 2010 г. исполняется 80 лет со дня основания ка-

федры «Обработка металлов давлением им. академи-

ка А.П. Чекмарева» НМетАУ (ранее – Днепропетров-

ский мет

аллургический институт). С 1930 г. по на-

стоящее время кафедра ОМД является ведущим цен-

тром научной и педагогической деятельности в Укра-

ине в области обработки металлов давлением. За по-

следние 10 лет в НМетАУ подготовлено 6 докторов и

17 кандидатов наук в области ОМД; работает доктор-

антура, аспирантура, магистратура. Научную рабо-

ту проводят 8 профессоров, 4 ла

уреата государствен-

ной премии Украины. Ежегодно на кафедре ОМД за-

вершают высшее образование 100-130 специалистов.

Плодотворно работает Приднепровский научный се-

минар по ОМД, заседания которого проводятся еже-

недельно в НМетАУ.

На базе процессов ОМД в Украине работают про-

катные, трубные, кузнечно-штамповочные и воло-

чильные цеха и заводы, производящие металлоизде-

лия разнообразной фор

мы и размеров из различных

сплавов. Украина производит металлы железо, алю-

миний, цинк, медь, титан, хром, никель и др., а также

изделия из них.

Как правило, длинномерные изделия (поло-

са, трубы, катанка, сортовые профили и др.), а так-

же крупные изделия (колеса, оси и др.) производят

в цехах металлургических заводов. Разнообразные

металлоизделия изготавливают также в кузнечно-

штамповочных, прессовых цехах различных маши-

ностроительных заводов. На металлургических пред-

приятиях в основном используют различные виды

прокатки, а также волочение, ковку и штамповку,

прессование. В цехах различных машиностроитель-

ных заводов применяют, главным образом, ковку,

прессование, объемную и листовую штамповку, гиб-

ку, формовку, сварку и др.

Разнообразие применяемых видов ОМД для раз-

личных произв

одств привело к определенной специ-

ализации научных подразделений и кафедр. В обла-

сти обработки металлов давлением сегодня работают

более 30 кафедр вузов, лабораторий, отделов научно-

исследовательских институтов Украины.

Основные направления научных исследований

кафедры ОМД НМетАУ:

· физическое и компьютерное моделирование

двух- и трехмерных процессов ОМД;

· проектирование, управ

ление технологически-

ми процессами ОМД, прогнозирование структуры и

свойств металлоизделий;

· трение и технологические смазки в процессах

ОМД;

· горячая и холодная прокатка листовой и сорто-

вой стали;

· процессы производства бесшовных и сварных

труб;

· процессы ковки, штамповки, волочения;

· экструзия профилей из алюминиевых сплавов;

· газодинамическое напыление порошков;

· оборудование цехов ОМД.

К

афедра имеет творческие связи с университета-

ми, предприятиями и фирмами России, Польши, Сло-

вакии, Хорватии, Германии, Швеции, Китая, Бело-

руссии, Молдавии и других стран, а также с Институ-

том электросварки им. Е.О. Патона, ИЧМ НАНУ, ГП

«НИТИ», Академией наук высшей школы Украины,

ITA (International Tube Association). Многие годы ка-

федра сотрудничает с мет

аллургическими центрами

Украины. Уже в 2000-2008 гг. кафедра ОМД издала

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

100

ПРОКАТНОЕ ПРОИЗВОДСТВО

ряд учебников и монографий, провела 4 международ-

ные научно-технические конференции [1-5].

В научных трудах кафедры ОМД получила раз-

витие теория процессов прокатки: определены усло-

вия захвата металла валками, создана теория смазоч-

ного действия при прокатке; рассмотрены энергети-

ческие условия прокатки, составляющие энергети-

ческого баланса; изучено экспериментально и теоре-

тически распределение контактных напряжений при

прок

атке; созданы основы и развиты методы расчета

калибровок валков; созданы основы теории периоди-

ческой прокатки, разработаны научные основы тер-

момеханической обработки полос, арматуры, катан-

ки, шаров, железнодорожных колес. Развита теория и

технология прямой горячей прокатки широкополос-

ной стали из слитков с повышенным теплосодержа-

нием без промежуточного подогрева слябов, а также

прок

атки особотонкостенных и многослойных труб

из нержавеющих и высоколегированных сталей от-

ветственного назначения и др.

Развита теория производства горячей и холодной

непрерывной безоправочной и оправочной прокат-

ки труб; созданы математические модели процессов

прокатки с учетом изменения реологических свойств

материала, условий трения при использовании техно-

логических смазок и силового взаимодействия клетей

непрерывных ст

анов; разработаны методы расчета и

оптимизации режимов деформации, а также опреде-

лены условия прокатки полос и труб с высокой точ-

ностью.

Создан пакет программ расчета технологических

и силовых параметров непрерывной прокатки. Раз-

работаны технологии прокатки труб в непрерывном

стане Мини Конти с удерживаемой оправкой; прокат-

ки труб в трубосъемочно-калибровочном ст

ане в ли-

нии непрерывной прокатки.

Благоприятная схема напряженного состояния,

расширенный диапазон температур при высокой

дробности деформации обуславливают возможность

прокатки на станах ХПТ практически всех известных

металлов и сплавов, включая труднодеформируемые.

Достигнутый за последнее время прогресс в разви-

тии технологии и оборудования для прокатки труб на

станах ХПТ позволил повысить т

очность геометри-

ческих размеров до уровня холоднотянутых труб при

сохранении преимущества в деформации металла за

проход по сравнению с волочением.

Разработан современный высокопроизводитель-

ный стан валковой холодной прокатки с примене-

нием модулей новой конструкции с использованием

пневматического уравновешивающего устройства.

Модульный подход в конструировании нового стана

позволяет успешно решать проблемы реконструкции

устаревших ст

анов ХПТ.

В 2006-2008 гг. Днепровским трубным заводом

совместно с ОАО «Электростальский завод тяжелого

машиностроения» и участием НМетАУ была произве-

дена реконструкция 15-клетевого редукционного ста-

на в составе ТПА-80. Перед существующим 15-кле-

тевым редукционным станом с дифференциально-

групповым приводом валков был установлен еще

один 15-клетевой редукционный стан аналогичной

конструкции с индивидуальным прив

одом валков.

После реконструкции редуцирование труб осущест-

вляется в обоих станах одновременно, при этом пер-

вые 15 клетей повернуты вокруг оси прокатки отно-

сительно остальных на 30 градусов.

Разработана технология прокатки труб в стане та-

кой конструкции (таблицы прокатки, калибровки вал-

ков, скоростные режимы редуцирования) для труб

диаметром от 21 до 89 мм с толщинами стенок от 2,3

до 14,0 мм. Применение группового поворота кле-

тей позволило существенно (до 40 %) снизить попе-

речную разностенность готовых труб, а ведение про-

катки с натяжением обеспечило получение готовых

тонкостенных труб. Из-за особенностей конструк-

ции 30-клетевого редукционного стана ТПА-80 ско-

ростные режимы редуцирования рассчитаны таким

образом, что натяжение между секциями отсутству-

ет (св

ободная прокатка). Использование таких ско-

ростных режимов редуцирования совместно с систе-

мой «бегущая волна» и подготовкой концов черно-

вых труб на непрерывном оправочном стане позво-

ляет существенно (до 30-50 %) сократить протяжен-

ность «утолщенных» концов труб, неизбежно образу-

ющихся при редуцировании с натяжением.

Развиты научные основы процесса холодной не-

прерывной периодической роликовой прок

атки осо-

ботонкостенных труб. С использованием метода ко-

нечных элементов дано описание деформирован-

ного состояния разностенной трубы при безопра-

вочной прокатке в калибрах труб из металлов с раз-

личной интенсивностью упрочнения. Реализованы в

промышленности новые двух- и трехрядные процес-

сы роликовой прокатки, инструмент и новые рабочие

клети к станам ХПТР. Повышена дробно

сть дефор-

мации, точность труб, производительность и сниже-

на цикличность производства особотонкостенных и

многослойных труб ответственного назначения.

Созданы научные основы и разработаны техноло-

гии производства различных металлоизделий с опти-

мальными режимами деформаций и тепловой обра-

ботки с применением процессов ковки, штамповки,

прессования. Разработаны эффективные режимы де-

формирования металла при ковке и об

ъемной штам-

повке. Разнообразие операций ковки (свободная ков-

ка, прошивка, заковка и др.), их моделирование и экс-

периментальные исследования позволяют разрабо-

тать ресурсосберегающие технологии.

Моделирование различных схем кузнечной про-

шивки, лабораторные и промышленные эксперимен-

ты позволили при разработке технологии производ-

ства изделий типа колес и бандажей свободной ков-

кой изб

егать ошибок. Моделирование процессов

ОМД также позволяет при разработке режимов де-

формирования при штамповке различного типа же-

лезнодорожных колес избегать корректировок ин-

струмента и повторных испытаний.

Разработаны методы расчета прессового инстру-

мента для производства сплошных и полых профи-