Металлургическая и горнорудная промышленность 2010 №2

Подождите немного. Документ загружается.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

61

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

УДК 669.18.046.518

Смирнов А.Н. /д.т.н./

ДонНТУ

Подкорытов А.Л.

ОАО «Енакиевский металлургический завод»

Современные сортовые МНЛЗ: перспективы

развития технологии и оборудования

©

Смирнов А.Н., Подкорытов А.Л., 2010 г.

Представлен анализ тенденций развития технологии и оборудования для непрерывного литья

сортовой заготовки. Ил. 7. Библиогр.: 12 назв.

Ключевые слова: сортовая заготовка, МНЛЗ, дуговые сталеплавильные печи

Trends of technology and equipment development for billet continuous casting are presented.

Keywords: billet, continuous-casting machine, arc steel furnaces

Производство

Предприятия черной мет

аллургии Украины яв-

ляются одними из крупнейших поставщиков сорто-

вой заготовки и длинномерного проката на мировой

рынок, динамика развития которого характеризует-

ся заметным повышением конкуренции и требований

к качеству продукции. В этом плане весьма актуаль-

ным представляется анализ тенденций развития тех-

нологии и оборудования для непрерывного литья со-

ртовой заг

отовки.

В металлургической практике под сортовой заго-

товкой принято понимать продукт металлургическо-

го производства в виде стальной балки квадратного,

прямоугольного или круглого сечения (максималь-

ный размер меньшей стороны не более 180-200 мм),

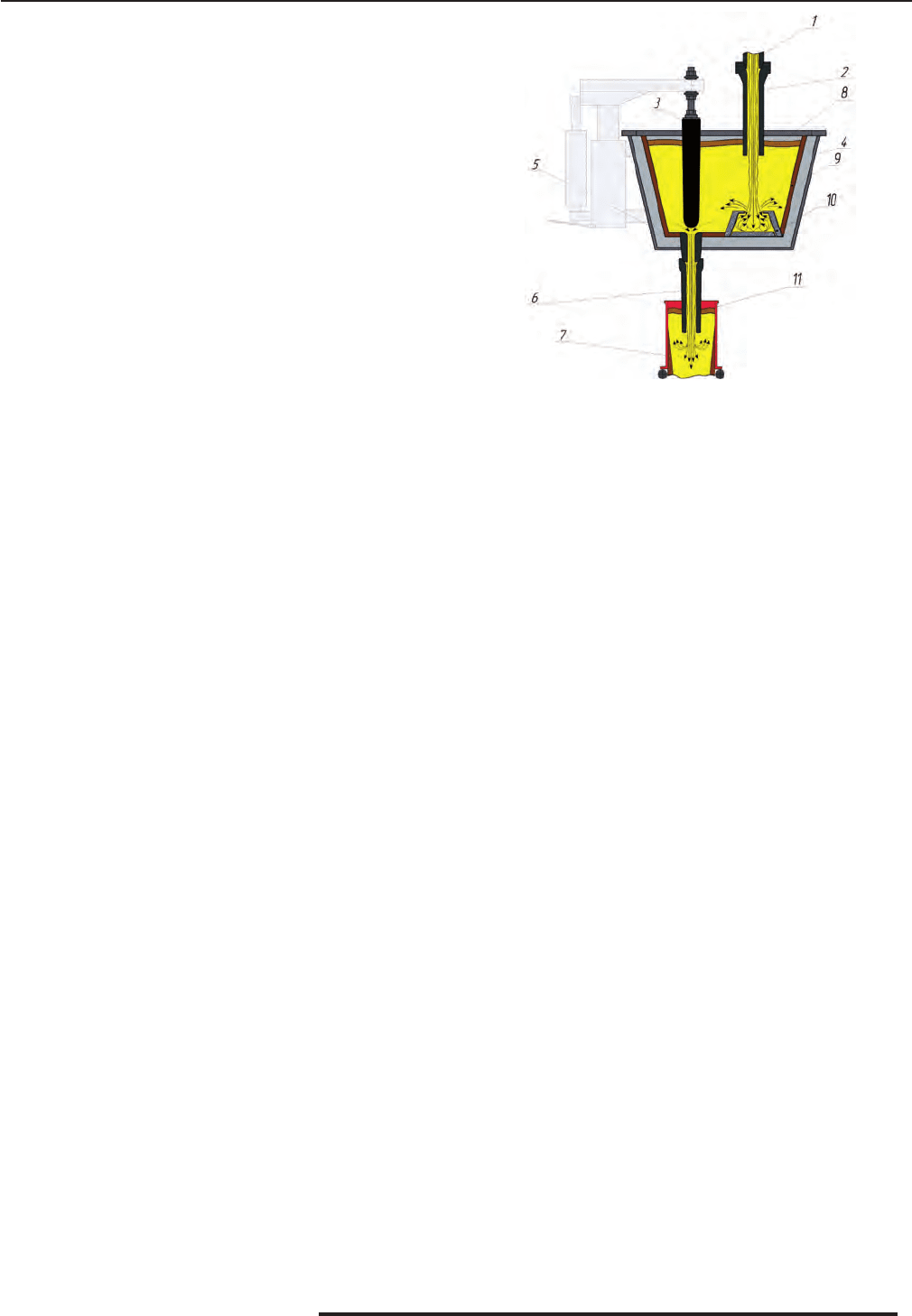

полученной при разливке на МНЛЗ (рис. 1) или пу-

тем прокатки из слитка на блюминге. В дальнейшем

сортовая заготовка используется в к

ачестве исходной

заготовки для прокатки на различные профили (круг,

арматура, квадрат, швеллер, двутавр и пр.).

В настоящее время в мире производится 350-380

млн. т непрерывнолитой сортовой заготовки в год.

Только за последнее десятилетие производство со-

ртовой заготовки было освоено более чем на двух де-

сятках металлургических заводов СНГ, в том числе

на пяти мет

аллургических предприятиях Украины.

Крупнейшим производителем непрерывнолитой со-

ртовой заготовки в СНГ является ОАО «Енакиевский

металлургический завод».

В группе длинномерной продукции сосуществу-

ют крупные производства на интегрированных ме-

таллургических заводах и гибкие металлургические

предприятия сравнительно небольшого годового объ-

ема производства.

Разливка стали на сортовую заготовку осущест-

влялась в промышленных масштабах еще в на

чале

1960-х гг., но ее широкое распространение началось

значительно позднее – в середине 1980-х гг. [1], что

связано с повышением производительности сорто-

вых МНЛЗ, достигаемой за счет повышения скоро-

сти вытягивания заготовки до 5-6 м/мин и числа ру-

чьев. Современная сортовая МНЛЗ обеспечивает раз-

ливку 200-250 тыс. т заготовки в год на о

дин ручей

[2], что создает предпосылки для организационного

совмещения с конвертерами и дуговыми печами.

Развитию сортовых МНЛЗ способствовало раз-

витие линии заводов [3], состоящих из высокопроиз-

водительной дуговой сталеплавильной печи, агрегата

«ковш-печь» и сортовой МНЛЗ, работающей в режи-

ме разливки сверхдлинными сериями. Например, за-

вод BSE (Германиия), имея в своем со

ставе две 90-т

ДСП, две ковш-печи и две 5-ти ручьевых сортовых

МНЛЗ, производит чуть более 2 млн. т заготовки в

год [2].

Количество мини-заводов в мире уже заметно

превышает 1000 единиц и на их долю приходится до

трети всей производимой стали. Годовая производи-

тельность мини-завода колеблется от 100-150 тыс. т

до 1-1,5 млн. т заг

отовки в год. Длительность плавки

современной дуговой печи составляет 40-45 мин [4].

Обеспечение требуемого качества длинномерной

продукции имеет особое значение, т.к. подвергается

многократному переделу промежуточными и оконча-

тельными переработчиками, как правило, крупными

партиями и без проведения индивидуального входно-

го контроля, а уровень качества исходного продукта

отображается только результатами выборочных ис-

пыт

аний конечной продукции. В этих условиях тех-

нологический уровень производства и разливки ста-

ли приобретает особенно важное значение.

Технологические переливы стали осуществляют-

ся как открытой, так и закрытой струей. При разливке

сталей рядового качества производители стремятся

минимизировать издержки, что предполагает, в том

Рис.1. Общий вид сортовой МНЛЗ

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

62

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

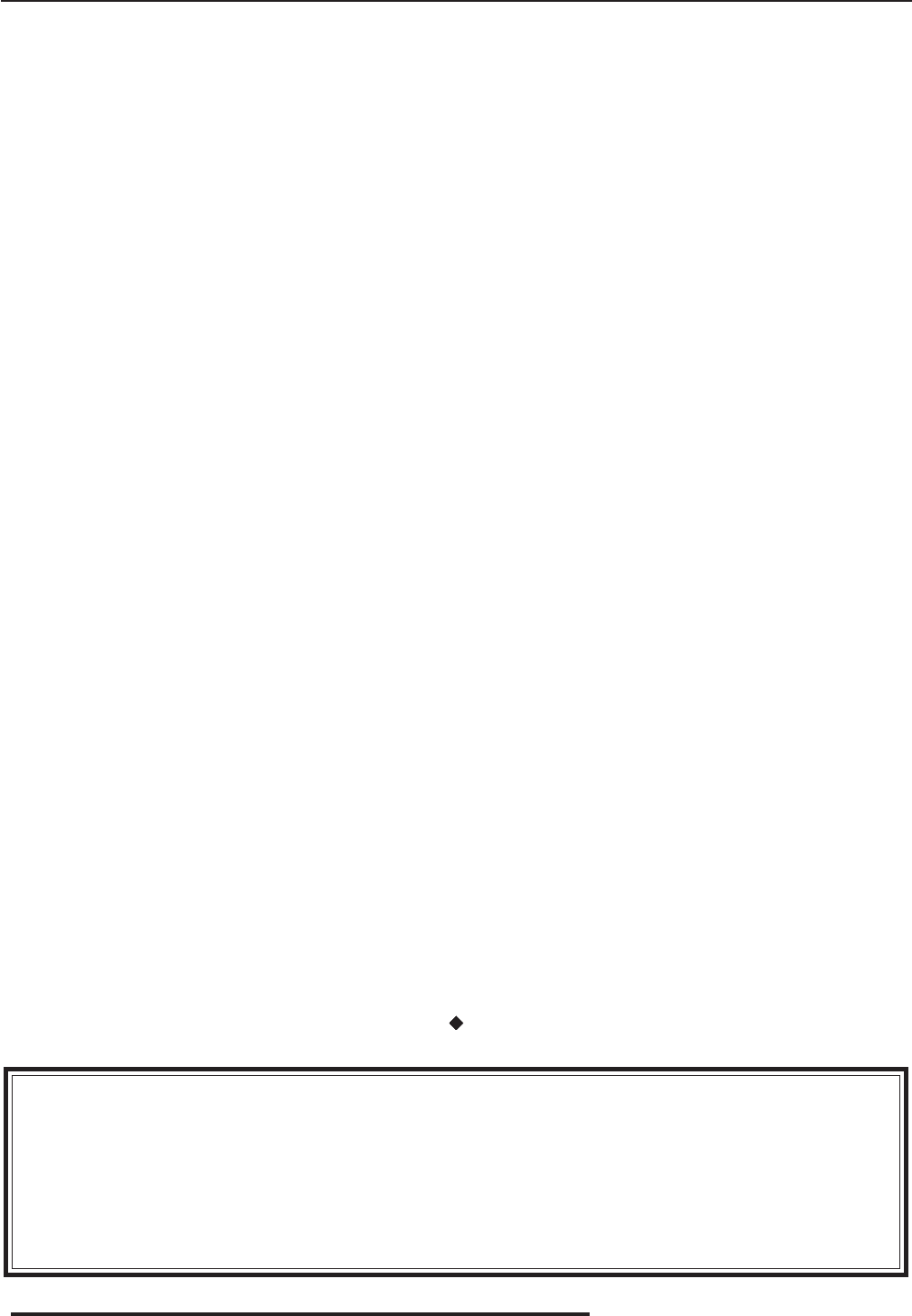

Рис.2. Общая схема разливки закрытой струей: 1 –коллек-

тор сталеразливочного ковша; 2 – защитная труба; 3 – сто-

пор; 4 – промковш; 5 – стакан-дозатор; 6 – погружной стакан;

7 – кристаллизатор; 8 – теплоизолирующая смесь; 9 – торкрет-

покрытие; 10 – металлоприемник; 11 – шлакообразующая смесь

числе, и разливку стали открытой струей. Совместно

с технологией разливки сверхдлинными сериями это

позволяет уменьшить удельные затраты только на ог-

неупоры примерно в 2-3 раза. Разливка стали закры-

той струей применяется при литье качественных и

специальных марок сталей, склонных к вторичному

окислению (например, раскисленных алюминием), и

осуществляется с помощью защитной трубы между

ст

алеразливочным и промковшом, а также погруж-

ных стаканов между промковшом и кристаллизато-

ром (рис. 2). Наиболее сложно расположить погруж-

ной стакан в полости кристаллизатора малого сече-

ния (100х100 или 120х120 мм) с регламентируемым

зазором между стаканом и стенками кристаллизато-

ра. Для реализации такой схемы используются спе-

циальные погружные стаканы, которые изготавли-

ваются мет

одом изостатического прессования, рабо-

чая часть которых выполняется из оксида циркония.

Стойкость стаканов ограничивается толщиной стен-

ки, составляющей 12-15 мм.

В связи с растущими требованиями к эффективно-

сти работы сортовых МНЛЗ технологические функ-

ции промковша становятся все более обширными,

чем это было предусмотрено первоначальными про-

ектами, в том числе дополнительными металлургиче-

скими проце

ссами: удаление неметаллических вклю-

чений, введение добавок, модифицирование стали

кальцием. При этом необходимо известные решения

привязать к конкретным: конфигурации промковша,

количеству ручьев, требованиям к качеству стали по

загрязненности неметаллическими включениями, па-

дению уровня металла в процессе замены сталераз-

ливочного ковша, интенсивности и характеру износа

рабочего слоя огнеупоров промковша.

Длительность разливки ст

али из одного пром-

ковша сортовой МНЛЗ на ряде заводов достигает се-

годня 50-100 плавок и лимитируется, главным обра-

зом, двумя технологическими факторами: износом

стаканов-дозаторов и опережающим износом футе-

ровки промковша в зоне падения струи. Первый ре-

шается оптимизацией технологии подготовки стали к

разливке и применением устройств для быстрой за-

мены ст

аканов-дозаторов, которые в настоящее время

полностью отработаны несколькими зарубежными

фирмами. Такие устройства предполагают располо-

жение под днищем промковша специальной кассеты,

имеющей, по крайней мере, два стакана-дозатора, бы-

страя установка которых в рабочее положение (цикл

перемещения стакана-дозатора составляет около 0,2-

0,3 с) осуществляется с помощью специального ги-

дропривода. Применение уст

ройства для быстрой за-

мены стакана-дозатора обеспечивает повышение ста-

бильности процесса литья за счет хорошей органи-

зации течения струи и постоянного расхода стали, а

также минимизации вторичного окисления металла

на участке промковш-кристаллизатор.

Опережающий износ рабочего слоя футеровки

промковша, как правило, находится в области шла-

кового пояса, прилегающего к зоне падения ст

руи,

что объясняется турбулизацией потоков в этой ча-

сти промковша и перемешиванием покровного шла-

ка. При разливке сверхдлинными сериями активный

контакт торкрет-слоя промковша с покровным шла-

ком составляет несколько десятков часов, что требу-

ет рациональной организации движения потоков ста-

ли, в связи с: - размыванием огнеупорного слоя в ме-

сте падения ст

руи; - многократным изменением уров-

ня металла в промковше; - активным перемешивани-

ем покровного шлака, в том числе из сталеразливоч-

ных ковшей.

Это обеспечивается применением специальных

устройств (металлоприемников, порогов и т.п.). На

рис. 3 приведена схема внутренней полости пром-

ковша 6-ти ручьевой сортовой МНЛЗ ОАО «Енакиев-

ский металлургический завод», на котором была ос

у-

ществлена разливка в течение 65-70 ч.

Высокая скорость вытягивания заготовки

(5-6 м/мин) обеспечивается применением параболи-

ческих (многоступенчатых) гильзовых кристаллиза-

торов, длина которых составляет 1,0-1,1 м [5], вну-

тренний профиль, которых учитывает изменение раз-

меров заготовки вследствие усадки. При этом вели-

чина воздушного зазора между поверхностью гильзы

кристаллизатора и заготовкой сокращается до мини-

му

ма, а скорость вытягивания заготовки увеличивает-

ся в 2,0-2,5 раза по сравнению с одноконусной и двух-

конусными гильзами.

Гильзы кристаллизаторов современных сортовых

МНЛЗ выполняются с высокой размерной точностью,

а на их рабочую поверхность наносится специальное

износостойкое покрытие на основе Cr, Ni и других

металлов. При использовании параболических и мно-

гоступенчатых гильз может наб

людаться повышение

трения заготовки на выходе из нее и износ стенок

гильзы при значительной конусности. Поэтому раз-

ливка с применением параболлических кристаллиза-

торов требует строго регламентируемых параметров

литья.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

63

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

Рис.3. Промковш сортовой МНЛЗ: 1 – стальной кожух; 2 –

стакан-дозатор; 3 – металлоприемник; 4 – торкрет слой; 5 – на-

ливной бетон

Рис. 4. Кристаллизатор сортовой МНЛЗ с керамической

вставкой: 1 – протектор для защиты от вторичного окисления;

2 – керамическая вставка; 3 – пористое кольцо; 4 – ультразвуко-

вой излучатель; 5 – медная часть кристаллизатора

Гильзы кристаллизаторов охлаждаются водой вы-

сокого качества, часто деминерализованной, и снаб-

жены оборотной системой, которая должна обеспечи-

вать скорость потока воды в каналах системы охлаж-

дения не менее 7-8 м/с. Дальнейшим развитием си-

стемы охлаждения гильз кристаллизаторов может

стать спрейерное охлаждение [2]. Для спрейерного

охлаждения требуется на 30 % меньше воды, чем для

кристаллизаторов с в

одяной рубашкой, а стойкость

гильзы кристаллизаторов повышается в 1,5-2,0 раза.

На качество поверхности заготовки влияет бурле-

ние стали в верхней части кристаллизатора и нерав-

номерный рост корочки в начальный период, что при-

водит к нарушению ее сплошности при качании кри-

сталлизатора. Представляют интерес решения, кото-

рые направлены на стабилизацию процесса роста ко-

ро

чки, например, концепция «разливки со свободным

мениском», предложенная центром IRSID (Франция)

[6]. Отличительным элементом этой технологии явля-

ется применение кристаллизатора специальной сбор-

ной конструкции, верхняя часть которого выполнена

из керамического материала (рис. 4). Через пористое

кольцо, установленное между керамической и мед-

ной частью кристаллизатора, вдувается аргон, кото-

рый обеспечивает усреднение жидкой стали и то

рмо-

жение падающей струи. Благодаря этому формиро-

вание твердой корочки уже начинается под уровнем

стали в области, где эффекты бурления практически

полностью исчезают.

Определенного подавления гидродинамических

возмущений жидкого металла в верхней части жидкой

ванны в кристаллизаторе удается достигнуть при нало-

жении на расплав высокочастотных (свыше 100 кГц)

электромагнитных полей [7], что т

ребует установки

индукторов в верхней части кристаллизатора.

Вследствие прилипания корочки к стенке кри-

сталлизатора возможен ее разрыв, заполняемый жид-

ким металлом. Это соединение не достаточно проч-

ное и обычно разрывается при выходе из кристалли-

затора. Минимизации прилипания твердой корочки

удается достигнуть в том случае, когда усилие трения

между поверхностью заготовки и стенк

ами кристал-

лизатора оказывается ниже определенного критиче-

ского уровня при определенной частоте и амплитуде.

В последнее десятилетие основная часть новых и ре-

конструированных сортовых МНЛЗ оснащается кри-

сталлизаторами с гидроприводами, которые позволя-

ют осуществлять несинусоидальный режим качаний

(рис. 5), повышает скорость разливки и улучшает ка-

чество поверхности и подповерхностных слоев заго-

т

овки [8].

В результате качаний кристаллизатора на поверх-

ности заготовки формируются поперечные углубле-

ния в виде канавок - «следы качания». Глубина сле-

дов качания зависит от способа разливки: при часто-

те качаний <130 циклов/мин разливка с ШОС приво-

дит, например, к образованию более глубоких меток,

чем при литье с открытым зеркалом. При ув

еличении

частоты качаний соотношение практически не меня-

ется. На глубину следов качания влияет скорость раз-

ливки: ее увеличение приводит к образованию менее

глубоких следов качания.

Если внутренние напряжения в твердой корочке

заготовки достигают предельных значений, то вдоль

ее угла может образоваться вертикальная продоль-

ная трещина, обусловливаемая износом донной части

кристаллизатора, неравномерным о

хлаждением за-

готовки в кристаллизаторе, повышенной температу-

рой стали в промковше, высоким содержанием вред-

ных примесей (S, P, Sn, Pb, Sb). Установлено, что при

разливке с высокими скоростями величина перегре-

Рис. 5. Изменение скорости движения кристаллизатора для

синусоидального и несинусоидального режима качания

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

64

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

ва металла в промковше оказывает значительно боль-

шее влияние на весь технологический процесс раз-

ливки, чем при разливке с обычными скоростями.

Эт о связано с тем, что толщина твердой оболочки

формирующейся заготовки на выходе из кристалли-

затора уменьшается и повышается вероятность про-

рывов металла.

Интенсивность охлаждения во вторичной зоне

должна выбираться таким образ

ом, чтобы температу-

ра поверхности заготовки в процессе ее перемещения

по ней медленно уменьшалась, а тепловой поток че-

рез корку слитка и теплоотвод на поверхности слит-

ка получались примерно одинаковыми. На сортовых

МНЛЗ, как правило, применяется охлаждение стру-

ями воды, разбрызгиваемой через специально уста-

новленные форсунки (рис. 6).

В последнее время пре

дусматривают водовоз-

душное охлаждение в конце ЗВО [9]. Распылитель

представляет собой две независимые форсунки – для

воды и воздуха, струи от которых пересекаются, об-

разуя факел мелкодисперсных капель воды. Воздух

обеспечивает распыление воды и сообщает каплям

высокую кинетическую энергию. Характер распыле-

ния воды определяется расходом и давлением возду-

ха и поддается регулированию в широк

ом диапазоне

параметров.

В последние 10-15 лет для подавления осевой по-

ристости и ликвации все большее применение полу-

чает метод «мягкого обжатия» («soft reduction») не-

прерывнолитой заготовки в нижней части ЗВО при

наличии 30-50 % жидкой фазы [10]. Максимальный

эффект подавления осевой ликвации достигается при

минимальном колебании параметров разливки и, со-

ответственно, выпучивания заготовки в зоне об

жа-

тия. Это достигается постоянным контролем сопри-

косновения поверхности пинч-роликов с поверхно-

стью заготовки.

Возможности мягкого обжатия для снижения лик-

вации в осевой зоне заготовки ограничены способно-

стью корочки к удлинению на границе твердой и жид-

кой фаз. Так как повышенная нагрузка на корочку в

зоне фронта затвердевания приводит к образ

ованию

внутренних трещин, величина отдельных стадий де-

формации не должна превышать максимально допу-

стимого значения. Усилить эффект «мягкого» обжа-

тия удается посредством оптимизации геометриче-

ской формы внутренней полости кристаллизатора

[11].

Одним из эффективных методов повышения ка-

чества непрерывнолитой сортовой заготовки являет-

ся электромагнитное перемешивание (ЭМП) жидкой

стали [12], улучшается качество подповерхностной

и о

севой зоны непрерывнолитых заготовок, благода-

ря воздействию на формирование кристаллической

структуры, перемещение неметаллических включе-

ний, химическую сегрегацию и распределение газов.

На практике используются статоры с вращающимися

и линейными полями (рис. 7). Основные электриче-

ские параметры устройств ЭМП меняются в широких

пределах в зависимости от их конструкции и сечения

Рис. 6. Фотография факела распыляемой воды форсунки

струйного распыления (слева) и схема расположения фор-

сунки относительно поверхности сортовой заготовки

заготовки. Характер потоков, создаваемых ЭМП, за-

висит сечение заготовки, места приложения воздей-

ствия, требований к результатам воздействия. Магни-

тодинамические потоки, создаваемые ЭМП, состоят

из одного или нескольких замкнутых контуров.

ЭПМ обеспечивает обработку поверхностных и

подповерхностных слоев непрерывной заготовки,

уплотнение внутренней структуры. В первом случае

применяют вертикальное перемешивание металла в

кристаллизаторе, а во в

тором - вращательное в гори-

зонтальной плоскости.

ЭМП в кристаллизаторе обеспечивает формиро-

вание восходящих потоков вдоль фронта затвердева-

ния или вращение стали в горизонтальной плоскости.

Вращающееся магнитное поле в кристаллизаторе при

отливке сортовых заготовок открытой струей создает

глубокий мениск металла, на дне которого сосредота-

чиваются неметаллические включения, вращающие-

ся с меньшей ск

оростью, чем жидкая сталь. В резуль-

тате этого эффекта концентрация неметаллических

включений в твердой оболочке слитка существенно

снижается.

ЭМП в ЗВО обеспечивает повышение качества

непрерывнолитой заготовки в зоне столбчатых (ден-

дритных) кристаллов за счет их измельчения и уплот-

нения, а восходящие конвективные потоки повыша-

а б

Рис. 7. Схемы наложения электромагнитного перемешива-

ния с вращающимся (а) и линейным полем (б) для сорто-

вой заготовки

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

65

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

ют чистоту металла. Наложение ЭМП в области фор-

мирования столбчатых кристаллов препятствует фор-

мированию перемычек между противоположными

фронтами затвердевания, что обеспечивает подавле-

ние дефектов усадочного (пористость) и ликвацион-

ного характера. Измельчение столбчатых кристаллов

при электромагнитном перемешивании достигается в

достаточно широком диапазоне интенсивности воз-

действия, однако этот эффект сопровождается обра-

зованием полосы ст

ремительной ликвации S, которая

при увеличении интенсивности воздействия проявля-

ется все более отчетливо. Использование ЭМП на со-

ртовых МНЛЗ получило наибольшее распростране-

ние при воздействии на металл, находящийся в кри-

сталлизаторе.

Заключение

1. Мировой рынок сортовой заготовки развивает-

ся в направлении повышения требований к ее каче-

ству на макро и микро уровне.

2. Бо

льшинство производителей сортовой заго-

товки отдают предпочтение прямому получению со-

ртовых заготовок на высокоскоростных сортовых

МНЛЗ преимущественно малого сечения.

3. Созданы условия для производства сортовой

заготовки в сталеплавильных агрегатах высокой еди-

ничной мощности.

4. Дальнейшее повышение качества непрерывно-

литой сортовой заготовки будет достигаться за счет

расширения применения методов защиты стали от

вторичного окисления.

Сле

дует ожидать, что в ближайшие 10-15 лет про-

гресс в непрерывной разливке сортовой заготовки

будет достигаться на базе традиционных решений и

конструкций МНЛЗ за счет проведения конструкци-

онных и технологических модификаций и повыше-

ния уровня автоматизации работы машины.

Библиографический список

1. Wolf M. Bloom and Billet Casting: Overview //

Proceedings 3

rd

European Conference on Continuous

Casting, Madrid (Spain), October 20-23, 1998. – Ma-

drid: 1998. – P. 515-524.

2. Высокие надежность и производительность

машин непрерывной разливки сортовой заготов-

ки на заводе Badische Stahl Werke / М. Шмитт, А.

Фолкерт, Ж. Барбе и др. // Сталь. - 2008. - № 2.

– С. 22-23

3. Металлургические мини-заводы / А.Н. Смир-

нов, В.М. Сафонов, Л.В. Дорохова, А.Ю. Цупрун.

– Донецк: ДонНТУ, 2005. – 469 с.

4. Смирнов А.Н., Сафонов В.М. Современный

уров

ень и будущее электросталеплавильного про-

изводства // Сталь. - 2009. - № 1. – С. 47-51.

5. Хорбах У., Коккентидт Й., Юнг В. Литье сорто-

вых заготовок с высокой скоростью через кри-

сталлизатор параболического профиля // МРТ. -

1998. – С. 42-51.

6. Meniscus Free Casting: Metallurgical and Tech-

nological Results / Bertoletti C., Courbe P., Jolivet

J.M. e.a. // Proceedings 3

rd

European Conference on

Continuous Casting, Madrid (Spain), October 20-23,

1998. – Madrid: 1998. – P. 65-74.

7. Improvement of Billet Surface Quality by Ultra-

High-Frequency Electromagnetic casting / H.Nakata,

T.Inoue, H.Mori e.a. // Proceedings 4-th European

Continuous Casting Conference, Birmingham, 2002.

– London: IOM Communications: 2002. – P. 31-38.

8. The new billet caster SO AT Saarstahl AG Voelklin-

gen / G.Ney, E.Korte, K.G.Richter, F.Ruppel // Pro-

ceedings 5-th European Continuous Casting Confer-

ence, Nice, 2005. – La Revue de Matallurgie: 2005.

– P. 374-381.

9. Шатохин С. Использование преимуществ совре-

менных водовоздушных форсунок во вторичных

зонах охлаждения МНЛЗ // Сталь. - 2002. - № 9.

– С. 28-33.

10. Byrne C., Tercelli C. Mechanical soft reduction in bil-

let casting // Steel Times Int. - 2002. - No. 10. – P. 17-19.

11. Мягкое обжатие заготовок на машине непре-

рывного литья SO компании Saarstahl AG / Р.

Томе, В. Остхаймер, Г. Ней и др. // Черные метал-

лы. - 2007. - № 7-8. – С. 49-55.

12. Development of new continuous casting tech-

nologies with electromagnetic force / K. Ayat, K. Mi-

yazawa, N. Bessho, T. Tho // Proceedings 4-th Euro-

pean Continuous Casting Conference, Birmingham,

2002. – London: IOM Communications: 2002. – P.

15-24.

Поступила 20.11.2009

ÐÅÄÀÊÖÈÈ ÌÎÆÍÎ ÇÀÊÀÇÀÒÜ ÝËÅÊÒÐÎÍÍÓÞ

ÂÅÐÑÈÞ ÆÓÐÍÀËÀ

ñòîèìîñòü ýëåêòðîííîãî âàðèàíòà - 180 ãðí.,

ñòîèìîñòü ïå÷àòíîãî âàðèàíòà - 330 ãðí.

êîíòàêòíûé òåëåôîí, ôàêñ 0562-46-12-95

200

350

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

66

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

УДК 669.18.046

Дюдкин Д.А. /д.т.н./, Кисиленко В.В.

Украинская ассоциация сталеплавильщиков

Современная технология внепечной обработки стали

порошковой проволокой

©

Дюдкин Д.А., Кисиленко В.В., 2010 г.

Рассмотрены вопросы внепечной обработки стали порошковыми проволоками с различными

наполнителями на современном этапе. Показано, что использование проволок с наполнением

аналогами СК30 и СК40 (кальций гранулированный + ферросилиций) приводит к значительному

снижению затрат при внепечной обработке стали кальцийсодержащими проволоками, при этом

усвоение кальция из нового вида проволоки носит более стабильный характер. Ил. 1. Табл. 1.

Биб

лиогр.: 10 назв.

Ключевые слова: сталь, металлопродукция, внепечная обработка, порошковая проволока,

кальций гранулированный, силикокальций, ферросилиций, усвоение

The issues of steel secondary refi ning by fl ux cored wire with various fi llers at the present stage are

considered. Application of wires with fi lling by analogues СК30 and СК40 (granular calcium + ferrosilicon) leads

to considerable cost saving when steel secondary refi ning by calcium-containing wires. In addition, calcium

recovery from a new kind of wire is more stable.

Keywords: steel, metal products, secondary refi ning, fl ux cored wire, granular calcium, silicocalcium,

ferrosilicon, recovery

Наука

За последние год-полтора в связи с кризисны-

ми явлениями мировой спрос на продукцию метал-

лургических предприятий значительно уменьшился,

снизилось производство стали во многих промыш-

ленно развитых странах мира. В сложившихся эко-

номических условиях для украинских металлургиче-

ских предприятий весьма важным фактором повыше-

ния конкурентоспособности производимой продук-

ции, решения задач расширения сор

тамента и обеспе-

чения требуемого качества металла без значительных

капитальных затрат является применение порошко-

вой проволоки при внепечной обработке металла.

Применение порошковой проволоки с различны-

ми наполнителями становится основным технологи-

ческим инструментом получения стали с минималь-

ными затратами на агрегате ковш-печь. При этом по-

вышается общий уровень технологии в св

язи с воз-

можностью более точно управлять процессом произ-

водства стали. На некоторых предприятиях уже сей-

час используется 6–7 видов проволоки.

Новый способ внепечной обработки расширяет

возможности комплексной технологии. Он позволяет

более полно использовать такие высокоактивные ре-

агенты многофакторного воздействия на расплав как

кальций и комплексный модификатор с РЗМ. Ранее

эти реагенты испо

льзовались крайне ограниченно из-

за низкого, нестабильного усвоения, что создавало

большие сложности в воспроизведении результатов.

Несмотря на достаточно широкое развитие в на-

стоящее время внепечной обработки стали порош-

ковыми проволоками, при ее использовании имеется

ряд нерешенных проблем, наблюдаются существен-

ные отличия в режимах ввода одних и тех же прово-

лок на различных мет

аллургических предприятиях

(так степень усвоении кальция в разных цехах даже

одного металлургического предприятия при обработ-

ке аналогичного сортамента сталей может различать-

ся в 1,5–2,0 раза). Так, на одном из предприятий завы-

шенный расход проволоки с наполнением СК30 при-

водит к серьезным отклонениям в технологии непре-

рывной разливки (дефекты и прорывы), при эт

ом за-

траты на обработку проволокой достигают 5–6 $/т

стали. Повышенные и неоправданные затраты, в ко-

нечном счете, сдерживают дальнейшее внедрение эф-

фективных технологий на многих предприятиях. В то

же время некоторые технологии производства специ-

альных качественных сталей просто не могут быть

реализованы без использования внепечной обработ-

ки порошковыми проволоками с различными на

пол-

нителями и регламентированной их подачей в требу-

емом дозированном количестве. При этом для дости-

жения прогнозируемых и воспроизводимых результа-

тов ввод порошковых проволок должен сочетаться со

всем комплексом мероприятий, проводимых в тече-

ние внепечной обработки стали.

Поэтому одной из основных задач на ближайшую

перспективу остается совершенствование технологии

внепе

чной обработки порошковыми проволоками,

включая подготовку расплава (жидкая сталь должна

быть максимально подготовлена к процессам моди-

фицирования и микролегирования, т.е. иметь опреде-

ленный уровень окисленности, чистоту по неметал-

лическим включениям, газам, температуру), опера-

тивную оценку состояния расплава, определение ре-

гламента ввода материалов и др. В зависимости от це-

лей обработки и т

ребуемых качественных показате-

лей и служебных характеристик готовой продукции,

выбирается вид и состав наполнителя проволок, при

этом немаловажным фактором является обеспечение

экономичности процесса производства обрабатывае-

мой стали в целом.

Одним из важнейших вопросов использования

порошковых проволок является выбор и подготовка

материала, точное определение содержания основно-

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

67

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

го элемента в ферросплаве. При использовании по-

рошковой проволоки с наполнением 70 % ферроти-

таном было отмечено колебание в усвоении Ti от 60

до 97 %, при этом в дальнейшем выяснилось, что, не-

смотря на содержание общего Ti в ферросплаве бо-

лее 70 %, в материале некоторых производителей бо-

лее 10 % Ti находится в виде оксидов и нитридов, что

кроме снижения усвоения Ti, по

лучения нерасчетно-

го его содержания в металле, приводило к загрязне-

нию стали включениями и ухудшению качества ме-

таллопродукции [1]. Поэтому в требованиях к мате-

риалу FeTi70 необходимо оговаривать, кроме содер-

жания основного элемента, еще и содержание N, O,

Fe и тщательно его контролировать. Похожая картина

наблюдалась при использовании проволоки с силико-

кальцием СК30, когда при про

чих равных условиях

усвоение Ca из материала одних поставщиков было

в 2–3 раза ниже, чем у других, несмотря на общее со-

держание Ca в материале более 30 %. Это говорит о

нахождении значительного количества Ca в таком ма-

териале в виде оксидов, что подтверждает необходи-

мость тщательного контроля материалов и работы с

надежными, проверенными производителями ферро-

сплавов. Зд

есь следует отметить, что в последнее вре-

мя и некоторые производители порошковой проволо-

ки, стремясь получить большую прибыль при мень-

ших затратах, сознательно используют некачествен-

ные исходные материалы, дискредитируя при этом

саму идею прецизионной обработки металлургиче-

ских расплавов порошковыми проволоками.

В современном сталеплавильном производстве

внепечная обработка кальцийсодержащими порош-

ковыми проволоками заним

ает ведущее положение

в связи с многофакторностью влияния кальция на

физико-химическое состояние расплава, макро- и ми-

кроструктуру заготовки, качество и свойства метал-

лопродукции и является неотъемлемой частью техно-

логии [2].

Среди кальцийсодержащих наибольшее распро-

странение получила проволока с наполнением по-

рошком силикокальция. В настоящее время в миро-

вой металлургической практике силик

окальций мар-

ки СКЗ0 является наиболее широко используемым

сплавом для ввода Cа в сталь. Это обусловлено тем,

что такое соотношение компонентов в сплаве (30 %

Са и 60 % Si) обеспечивает оптимальное сочетание

основных теплофизических параметров, влияющих

на усвоение кальция. Следует отметить, что при про-

изводстве силикокальция с содержанием Ca более

30 % резко возрастают расходы и при эт

ом возникают

трудности с отделением ферросплава от шлака, поэто-

му все мировые производители, как правило, ограни-

чиваются изготовлением силикокальция марки СК30.

В то же время в последние годы в связи с меняющей-

ся конъюнктурой на рынке ферросплавов, изменени-

ем качества сырья появилась тенденция использова-

ния в определенных условиях комплексного напол-

нителя, назыв

аемого иногда – силикокальций СК40

[1]. Такой марки силикокальция в ГОСТах нет и этот

материал не производится, а получается механиче-

ским смешением порошков силикокальция и метал-

лического кальция, при этом в процессе ввода прово-

локи образуется сплав и необходимое содержание Cа

в ферросплаве достигается непосредственно при об-

работке жидкого железоуглеродистого расплава. Та-

ка

я проволока различных производителей использу-

ется на ряде предприятий: ОЭМК, Таганрогский, Бе-

лорусский, Молдавский, Донецкий метзаводы, ДЭМЗ

(бывший «ИСТИЛ») и др. (таблица). Высокая эффек-

тивность использования СК40 обусловлена тем, что

сплав с содержанием 40 % Са образуется по мере

вхождения порошковой проволоки в жидкий металл,

при этом протекает комплекс процессов взаимодей-

ствия Cа, св

ободного Si и их соединений (нагрев, рас-

творение, испарение, диссоциация, фазовый переход

и т.д.) как внутри проволоки, так и в локальном ме-

сте высвобождения наполнителя в расплав, что сни-

жает температуру в зоне реакции. Новый вид прово-

локи с наполнителем СК40 отличается повышенным

содержанием Са в погонном метре проволоки и бо-

лее высоким усв

оением Cа на 15–30 % по сравнению

с силикокальцием СК30. Поэтому для достижения за-

Таблица. Технологические показатели использования порошковой проволоки с наполнителем СК40

№ п/п Предприятие

Диаметр

проволоки,

мм

Эквивалентный коэффициент

модифицирования в актах и заключениях по

результатам испытаний

Увеличение

усвоения

кальция,% отн.

1 ОАО «Енакиевский МЗ» 13 0,70 46,5

2 ОАО «Алчевский МК» 13 0,62 15,4

3 ММЗ «ИСТИЛ (Украина)» 13 0,70 27,0

4

РУП «Белорусский МЗ»

ЭСПЦ-1

ЭСПЦ-2

13, 14 0,60

0,55

22,0

35,0

5

ОАО «Уральская сталь»

УКП-1а

УКП-2

15 0,62

0,60

19,7

23,7

6 СЗАО «Молдавский МЗ» 13 0,75 10,0

7 ОАО «Оскольский ЭМК»

15 0,70 14,0

8 ЗАО «Донецксталь – МЗ» 13 0,64 20,3

9 ОАО «Таганрогский МЗ» 13 0,70 -

10 ОАО «МК «Азовсталь» 13 0,667 14,9

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

68

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

данного содержания Са в металле расход проволоки

с СК40 меньше в 1,4–1,6 раза, чем с СК30. Это обу-

славливает значительную экономию затрат потреби-

теля при закупке порошковой проволоки и целый ряд

технологических преимуществ (снижение задолжен-

ности кранового времени, сокращение вспомогатель-

ных технологических операций, уменьшение време-

ни обработки, потерь тепла и пр.). Эффективное сни-

ж

ение затрат уже длительное время подтверждается

на указанных предприятиях.

При этом для достижения таких результатов

должны выполняться ряд условий [1], в частности –

использование в качестве шихтового компонента ка-

чественного силикокальция СК30 (с минимальным

количеством СаО и максимальным Si свободного).

Как было отмечено, в силикокальции СК30 при

общем содержании Са 30 %, некоторая его часть мо-

же

т находиться в виде оксидов, что возможно устано-

вить только при проведении специального фазового

анализа в специализированных институтах. Это при-

водит к нестабильным показателям по усвоению Са

при внепечной обработке металла порошковой про-

волокой как с наполнением СК30, так и СК40. Для

устранения этого фактора, оптимизации усвоения Са

и сниж

ении затрат при внепечной обработке стали ав-

торами были разработаны новые составы порошко-

вых проволок, аналоги СК30 и СК40, с наполнени-

ем ферросилицием и кальцием металлическим (со-

держание кальция металлического в наполнителе

не менее 30 и 40 % соответственно) [3]. В работе [5]

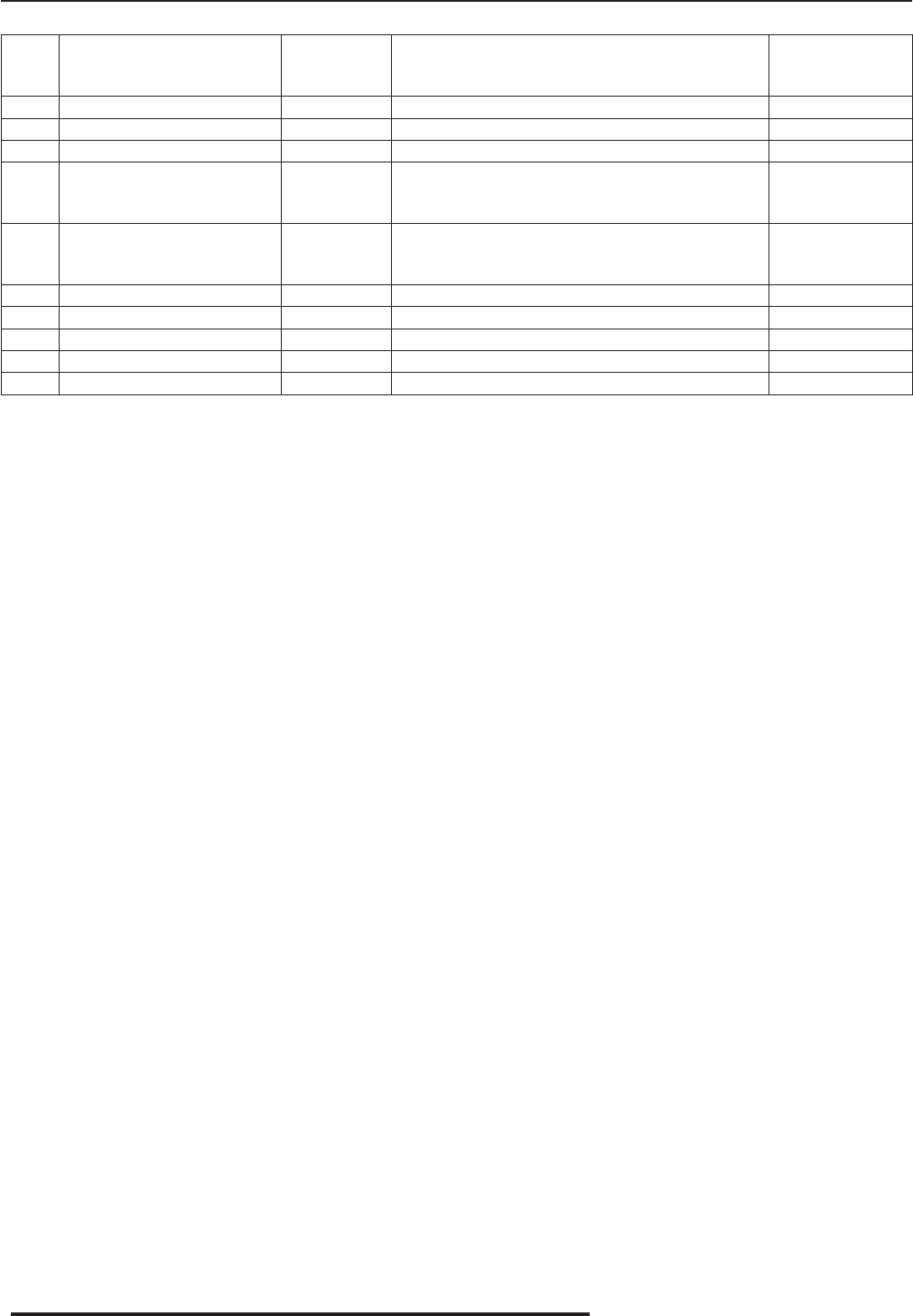

представлена диаграмма (рисунок) состояния Ca–Si,

на которой показаны рассчитанные авторами точ-

ки, соответствующие массовому соо

тношению меж-

ду Ca и Si в силикокальции СК30, СК40 и аналоге

СК40 – СК40к. Как видно на рисунке, образующий-

ся по мере вхождения порошковой проволоки с на-

полнением FeSi65 и кальцием металлическим (40 %)

в жидкий металл сплав имеет температуру плавления

~ на 150 °С выше, чем СК30. При изготовлении та-

кой проволоки на специальной линии об

еспечивает-

ся стабильность химического состава комплексного

наполнителя по длине проволоки, а также оптималь-

ные условия растворения и физико-химического вза-

имодействия компонентов наполнителя. Проведен-

ные на ряде металлургических предприятий («Дне-

проспецсталь», ОЭМК, «Белорусский металлургиче-

ский завод», «ТАГМЕТ» и др.) сравнительные испы-

тания подтвердили высокую эффективность новых

видов проволоки, при этом усв

оение кальция из но-

вого вида проволоки носит более стабильный харак-

тер, проблем с разливаемостью в процессе непрерыв-

ной разливки не возникает.

Так, на одном из предприятий, промышленное ис-

пользование нового вида проволоки СК40, в сравне-

нии с существующим наполнителем (обычным СК40

на базе металлического кальция и силикокальция

СК30), при обработке пара

ллельных ковшей одной

плавки (выпуск в два ковша) показало стабильно по-

вышенное усвоение кальция: перед отдачей ковша на

разливку на 20–25 % отн., по готовому металлу на 15–

20 % отн. при обработке стали 32Г2, 13ХФА, ст20 и

др. По сложившейся в настоящее время конъюнктуре

цен на материалы, себестоимость порошковой прово-

локи с наполнением ферросилицием и к

альцием су-

щественно ниже (~ на 20–30 %), чем с качественны-

ми СК30 или СК40 (на основе СК30 и кальция метал-

лического), что приводит к значительному снижению

затрат при внепечной обработке стали кальцийсодер-

жащими проволоками.

Для сталей с низким содержанием кремния це-

лесообразно использовать порошковую проволоку с

А1Са или FeCa. Применение алюмокальциевой про-

в

олоки позволяет совместить процессы модифици-

рования, микролегирования и корректировки содер-

жания Al. Особенностью такого состава наполните-

ля является низкая температура плавления каждого

из компонентов. Поэтому материал наполнителя нач-

нет оплавляться с внутренней стороны оболочки, соз-

давая жидкую лигатуру. При этом очень важно соот-

ношение компонентов. В отличие от представленно-

го в рабо

те [5] соотношения между Ca и Al 60:40 %,

на наш взгляд представляется, что наиболее опти-

мальным соотношением будет 40:60 масc. %. В со-

ответствии с диаграммой состояния системы Са–Al

при соотношении по массовой доле 40:60 образует-

ся прочное химическое соединение СаАl

2

, вследствие

чего снижается активность и упругость паров Ca и

повышается температура его испарения из расплава.

Локальное увеличение содержания Al в жидкой стали

ускоряет растворение Ca и, в конечном итоге, усвое-

ние Ca повышается.

Интересные результаты использования алюмо-

кальциевой проволоки приведены в работе [6]. Алю-

мокальциевая порошковая проволока вводилась в

жидкий металл на агрегате ковш-печь в на

чальной

стадии обработки с целью изучения возможности

управления внутренней структурой металла для обе-

спечения необходимых условий формирования более

высоких качественных показателей конечного ме-

таллопродукта. При этом вторичный алюминий для

раскисления полупродукта при выпуске из сталепла-

вильного агрегата не использовался, а обработка си-

Ɍɟɦɩɟɪɚɬɭɪɚ,

q

q

ɋ

Рисунок. Диаграмма состояния Ca–Si: 1 – соответствует мас-

совому соотношению между Ca и Si в силикокальции СК40

(CК30+кальций металлический); 2 – соответствует массовому

соотношению между Ca и Si в силикокальции СК30; 3 – соот-

ветствует массовому соотношению между Ca и Si в СК40к (40 %

кальция металлического и 60 % FeSi65)

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

69

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

ликокальциевой проволокой проводилась в обыч-

ном режиме на финальной стадии обработки. Анализ

технологических результатов показал, что использо-

вание AlCa проволоки позволило снизить окислен-

ность металла и шлака, что в свою очередь предо-

пределило снижение расхода алюмофлюса для рас-

кисления шлака, увеличение скорости и степени де-

сульфурации металла, повышение усвоения Al и Ca

(из SiCa проволоки). По мнению ав

торов [6], метал-

лографические исследования показали, что ввод в ме-

талл раскисляюще-модифицирующей AlCa лигатуры

на ранней стадии обработки позволяет изменять вну-

треннюю структуру металла:

– количество неметаллических включений умень-

шается в 2–6 раз, степень удаления достигает 83,5 %,

динамика уменьшения количества включений сохра-

няется до конечного продукта;

– формирование дендритной структуры после

ввода AlCa, а за

тем и SiCa протекает с увеличением

площади межосных участков, соотношение объемов

дендритных и межосных участков стабилизируется

на уровне 50:50;

– увеличение объема кристаллизующейся жидко-

сти в межосных участках обеспечивает уменьшение

дендритной ликвации, получение плотной дисперс-

ной структуры, которому также способствует рост

количества центров кристаллизации за счет увеличе-

ния концентрации вводимых элементов. Такая ст

рук-

тура обладает низкой степенью макро- и зональной

микросегрегации и приводит к улучшению механи-

ческих характеристик металла.

Приведенные в работе [6] результаты нуждаются

в дальнейшем подтверждении.

Для обработки сталей с низким содержанием Al

и Si, а также с жесткими требованиями по неметал-

лическим включениям многие предприятия приме-

няют порошковую проволоку с наполнителем FeCa.

Как показала прак

тика, использование такого соче-

тания компонентов обеспечивает спокойное проте-

кание реакций даже при увеличении содержания Ca

в проволоке Ø13 мм на 25 % по сравнению с СКЗО.

Применение проволоки с FeCa на Молдавском метал-

лургическом заводе на стали 70 показало значитель-

ное уменьшение силикатов недеформируемых, хруп-

ких и особенно пластинчатых более чем в 2 раза [2].

Вместе с тем сле

дует отметить, что в FeCa проволоке,

как правило, используется механическая смесь сталь-

ной дроби и гранулированного кальция (чаще всего

в соотношении 60:40 % масс.). Считается, что дробь

играет роль пассиватора кальция при его высвобож-

дении из проволоки в глубине металлургического

расплава. Нам представляется, что это не совсем так.

Насыпные массы гранулированного кальция (0,9–

1,0 г/см

3

) и дроби (4,0–4,5 г/см

3

) различаются в 4–5

раз. В FeCa (60:40) проволоке Ø 13 мм содержится

86 г Са и 130 г дроби. С учетом насыпных масс ингре-

диентов, объем, занимаемый гранулированным каль-

цием внутри проволоки ~ в 3 раза больше объема, за-

нимаемого дробью. В таком случае дробь в большей

степени играет роль балласта, чем пассиватора. Тем

более известны случаи, когда некоторые произв

оди-

тели проволоки использовали дробь, которая дей-

ствительно играла роль балласта на кораблях, а после

списания и разделки кораблей в ней содержалось до

10 % окислов железа.

В этой связи интересен новый вид проволоки,

разработанный авторами, – наполнитель из металли-

ческого (гранулированного) Са в утолщённой оболоч-

ке (0,6–0,7 мм) [7]. Промышленные испытания этой

проволоки Ø13 мм по сравнению с испо

льзованием

проволоки с наполнителем FeCa с равнозначным со-

держанием Са, показали следующее (ЕМЗ, ДЭМЗ,

Днепроспецсталь). Ввод новой проволоки в расплав

происходит более спокойно, с меньшим бурлением и

пылегазовыделением. Это подтверждается более вы-

соким усвоением Са - 10–15 % отн. по пробе после

ввода проволоки на ковше-печи и по пробе на МНЛЗ.

По

лученные результаты показывают перспектив-

ность нового вида проволоки как с технологической,

так и с экономической точек зрения.

Перспективным направлением, причем для всех

групп марок стали, является использование ком-

плексных наполнителей (например, содержащих ме-

ханическую смесь металлического кальция и высоко-

основной плавленой рафинирующей смеси), которые

позволяют одновременно осуществлять микролеги-

рование, модифицирование и рафиниров

ание метал-

ла, включая удаление неметаллических включений.

В последние годы возобновился интерес к моди-

фицированию стали барием. На некоторых предприя-

тиях были проведены исследования по внепечной об-

работке рельсовой и колесной стали порошковой про-

волокой с наполнением ферросиликобарием. В рабо-

те отмечено, что изменение наностроения стали при

модифицировании Ba и Ca приводит при крист

алли-

зации к изменению микроструктуры и свойств метал-

ла, что может наследоваться и после операций термо-

упрочнения. Введение Ba в рельсовую сталь приво-

дит к повышению пластических свойств металличе-

ской матрицы и более благоприятному виду неметал-

лических включений, что способствует повышению

эксплутационной стойкости рельсов.

Постоянное ужесточение требований к качеству

металла ст

авит задачи совершенствования техноло-

гии его обработки кальцийсодержащими материала-

ми. При вводе Ca в расплав наряду с высокой эффек-

тивностью его влияния на свойства металла при от-

клонении от заданной технологии имеется вероят-

ность получения в стали вредных включений – твер-

дых алюминатов кальция и сульфидов кальция. Так,

последние исследования показали что наличие т

аких

включений в трубной стали приводит к ухудшению

коррозионной стойкости труб и сокращению срока

их эксплуатации. Эти коррозионно-активные неме-

таллические включения (КАНВ) служат источником

образования блистирингов (вздутий), приводящих

к возникновению питтингов (язв внутренней корро-

зии). При этом исследования качества металла ава-

рийных труб показывают, что массовая доля химиче-

ских э

лементов и механические характеристики пол-

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

70

СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

ностью соответствуют техническим условиям и сер-

тификатным данным. Указанные дефекты выявляют-

ся при коррозионных испытаниях и считаются бра-

ковочным признаком. Очевидно, что присутствие

КАНВ в таких сталях недопустимо, а это связано с

технологией и ее исполнением. Проблема КАНВ ре-

шается при использовании комплексных модификато-

ров, включающих кальций и редкоземельные метал-

лы (РЗ

М). Проведенные на одном из предприятий ис-

следования показали, что при расходе проволоки с на-

полнением комплексным модификатором (РЗМ 12 %,

Са 12 %, Si 45 %) 0,04–0,06 кг/т по РЗМ, общая за-

грязненность трубной стали (сталь 20 СА) неметал-

лическими включениями снижается в 1,5–2,0 раза, за-

грязненность по сульфидам в 2,0–3,0 раза, при этом

КАНВ практически не наблюдаются. Проведенные

в да

льнейшем исследования с расходом проволоки

0,15–0,20 кг/т по РЗМ показали, что стали с системой

легирования Fe-Cr (13ХФА), модифицированные це-

рием и лантаном (содержание Се в готовом металле

составляет 0,0050–0,0060 %, La – 0,0015–0,0040 %)

являются устойчивыми к бактериальной коррозии,

т.к. адгезионные свойства сульфатредуцирующих

бактерий уменьшаются в результате модификации

формы и размеров включений. Плотность биопленки

на опытных образцах мет

алла труб в 2–3 раза мень-

ше, чем на металле плавок, модифицированных толь-

ко Са, водородные трещины и блистиринги на образ-

цах отсутствуют, скорость общей коррозии составля-

ет 0,5 мм/год, пороговое напряжение 80 % от порога

текучести.

В настоящее время технология производства ста-

лей с повышенными требованиями по обрабатыва-

емости (с нормированным со

держанием S) уже не

мыслится без использования кальцийсодержащих и

серосодержащих порошковых проволок. Технология

получения таких сталей, как правило, предусматрива-

ет первоначальное проведение десульфурации жид-

кой стали до содержания S 0,015–0,020 %, затем об-

работку кальцийсодержащей проволокой в два этапа

(первый для рафинирования, второй для модифици-

рования) и после этого легирование металла S из про-

волоки до заданног

о содержания. На РУП «БМЗ» та-

кая технология обеспечивает полное модифицирова-

ние и глобуляризацию неметаллических включений

перед легированием металла S, что приводит к зна-

чительному снижению загрязненности металла неме-

таллическими включениями, снижению поверхност-

ных дефектов, обеспечению разливаемости стали при

высоком содержании S и Al и сокращению брака бо-

лее чем в два раза, при эт

ом такие результаты достиг-

нуты при регламентированной интенсивности подачи

как Ca, так и S. Усвоение S из проволоки стабильное

и составляет 75–85 %.

Широко используется внепечное легирование ста-

ли Nb и V, несмотря на довольно высокое усвоение

этих элементов из кусковых ферросплавов (85–93 %).

В порошковой проволоке усвоение основных элемен-

тов составляет практически 100 %. Экономическая

эффективность достигается за счет гарантиров

ан-

ного получения заданного содержания элементов на

нижнем пределе нормативных требований и, соответ-

ственно, снижения норм расхода материалов.

Одним из перспективных направлений современ-

ной металлургии является микролегирование ста-

ли химически активными элементами, оказывающи-

ми эффективное влияние на формирование в сталях

структурного состояния, улучшающего комплекс по-

требительских свойств. Наряду с V, Nb, Ti, Mо в прак-

тик

е микролегирования широко применяется B. При

этом содержание B для различных марок стали и це-

лей должно строго регламентироваться, особенно по

верхнему пределу, что достигается вводом этого эле-

мента порошковой проволокой. Эта технология уже

длительное время используется, например, на Мол-

давском и Белорусском заводах, отработаны режи-

мы микролегирования металла B с остаточным ег

о

содержанием 0,001–0,008 % на сталях разных ма-

рок с различным содержанием Mn, Si и C в преде-

лах 0,04–0,45 %. Доказано положительное влияние B

на физико-механические и эксплуатационные харак-

теристики проката, катанки, проволоки и проволоч-

ных изделий. При этом достигается стабильно высо-

кое усвоение B в пределах 75,3–94,3 % в зависимости

от окисленности стали (α

о

= 3–10 ppm).

Незаменимым средством корректировки содер-

жания C в узких заданных пределах является порош-

ковая проволока с углеродсодержащим наполните-

лем. Степень усвоения C при корректировке его со-

держания на 0,02 или 0,03 % соответственно 92,4–100

и 93,5–100 % [2].

К настоящему времени на металлургических

предприятиях при использовании порошковой про-

волоки получены убедительные доказательства эф-

фективности новой технологии в возможности влия-

ния на к

ачество металла, снижения затрат при произ-

водстве стали и повышении конкурентоспособности

металлопродукции. Порошковая проволока не имеет

ограничений по составу и состоянию наполнителей и

в этом заложен большой потенциал этой технологии

и ее перспективность.

Библиографический список

1. Дюдкин Д.А., Кисиленко В.В. Особенности

усвоения кальция из порошковой проволоки с

комплексным наполнителем СК40 // Ме

талл и ли-

тье Украины. – 2009. – № 1-2. – С. 20–23.

2. Дюдкин Д.А., Кисиленко В.В., Павлюченков

И.А., Болотов В.Ю. Прецизионная обработка ме-

таллургических расплавов. – М.: Теплотехник,

2007. – 424 с.

3. Дюдкин Д.А., Кисиленко В.В. // Патент України

на корисну модель № 44822. Дріт для обробки

рідких металів кальцієм. – Бюл. № 19. – 2009.

4. Гасик Л.Н., Игна

тьев В.С., Гасик М.И. Структу-

ра и качество промышленных ферросплавов и ли-

гатур. – К.: Техніка, 1975. – 151 с.

5. Каблуковский А.Ф., Зинченко С.Д., Никулин

А.Н. и др. Внепечная обработка стали порошковой

проволокой. – М.: Металлургиздат, 2006. – 288 с.