Околович Г.А. Нагрев и нагревательные устройства

Подождите немного. Документ загружается.

151

.327

/320)333lg(3,2

320333

;

)/lg(3,2

0

б

Сt

tt

tt

t

Нб

Н

=

−

=∆

∆∆

∆

−

∆

=∆

(8.44)

Скорости движения теплоносителей были определены выше,

сейчас определим числа Рейнольдса Re для каждого участка рекупе-

ратора

,/Re

111

vd

Эri ⋅

=

ω

(8.45)

.60510/79.3804.06,1Re

-6

1

=⋅⋅=

r

При

Re

<

10

5

коэффициент Нуссельта (NU):

.684.0Pr

,PrRe67.0

3/12/1

=

⋅=Nu

(8.46)

Тогда

.55,14684,060567,0

3/12/1

=⋅⋅=

ri

Nu

Найдём коэффициент теплопроводности от газов к стенке

.27,8В7,80,04/0574,055,14

d/

20

1

э1.111

С

Nu

rr

=⋅=

=

α

λ

α

(8.48)

Определим число Рейнольдса для газов зоны 2 рекуператора

26191027,8/03,08,2Re

-6

2

=⋅⋅=

r

Критерий Нуссельта

26,30684,0261967,0

3/12/1

=⋅⋅=

ri

Nu

Коэффициент теплопроводности от стенки к воздуху

.Вт/м40,60,03/0349,026,30

20

2

С=⋅=

α

Найдём коэффициент теплоотдачи

.

/1//1

1

21

αλα

++

=

M

s

К

Тогда

.м/5,16

.6.19,2/1/40002.08.27/1

1

20

СВтK =

+

=

Вычислим требуемую площадь рекуператора для подогрева

воздуха до температуры 280

0

С.

152

;

kt

Q

F

б

⋅∆

=

(8.49)

2

23,3

5,16327

17415

мF =

⋅

Полученная площадь несколько меньше полученного путём

конструирования в начале раздела, следовательно с определённой

уверенностью можно утверждать что воздух будет иметь температу-

ру равную 280

0

С, с учетом того, что некоторая часть тепла будет

теряться при подаче воздуха под решётку через стенки короба.

На основании выполненного расчета спроектирована, изготов-

лена и смонтирована промышленная печь на Барнаульском станко-

строильном заводе для охлаждения взамен масляных и селитровых

ванн, а также изотермической закалки деталей.

ГЛАВА 9 ВАКУУМНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА

На современном лапе развития машиностроения изделия с вы-

соким уровнем физико-механических характеристик можно полу-

чать или за счет использования новых материалов, или за счет раз-

работки новых технологических процессов их получения.

Конец двадцатого столетия характеризуется снижением вни-

мания исследователей к разработке новых составов материалов с

более высоким, по сравнению с

известными, уровнем физико-

механических характеристик. Это обстоятельство можно объяснить

тем, что за последние пятьдесят лет усилиями ученых были пост-

роены диаграммы состояний многокомпонентных составов спла-

вов на базе важнейших химических элементов таблицы Д. И. Мен-

делеева и показана зависимость физико-механических характери-

стик от химического состава, способа получения и режима

терми-

ческой обработки материала.

На основе полученных результатов были сформулированы

принципы легирования металлических материалов, разработаны

конкретные составы для различного назначения и освоена про-

мышленная технология их производства.

Уменьшение объема исследовательских работ в области созда-

ния материалов с высоким уровнем физико-механических свойств

на основе различных сочетаний химических элементов неизбежно

должно было

привести к сдерживанию развития основополагаю-

щих отраслей машиностроения при реализации новых технологи-

ческих и конструкторских решений.

153

Например, в авиации использование новых составов сплавов,

позволяющих поднять температуру рабочих лопаток турбины на

20°С, дает возможность повысить на 30-40% энергосиловые харак-

теристики двигателя, а в инструментальном производстве повыше-

ние твердости материала на 1-2 единицы НRС ведет к повышению

эксплуатационной стойкости инструмента на 10-20%.

Между тем, перед машиностроителями остро стояла пробле

-

ма, связанная с тем, что в процессе нагрева изделий из металличе-

ских материалов, твердых сплавов, минералокерамики, сплавов на

основе цветных металлов, а также при закалке, пайке, спекании и

нанесении износостойких покрытий происходит химическое взаи-

модействие среды с поверхностью изделий из металлических мате-

риалов, твердых сплавов, цветных металлов.

Взаимодействия поверхности изделий

с атмосферой печи

можно избежать, если в процессе нагрева использовать

оборудование, которое позволяет удалить газовую среду из камеры

нагрева и создать безокислительный нагрев-вакуум.

Совершенствование существующих и создание принципиаль-

но новых технологических процессов получения материалов и из-

делий с высоким комплексом физико-механических характеристик

стало возможным благодаря развитию вакуумной технологии и

созданию автоматизированного вакуумного оборудования пос-

леднего поколения.

Термическая обработка изделий в вакууме получила значи-

тельное развитие в шестидесятые годы, когда появились первые

опытно-промышленные установки. Совершенствование и автома-

тизация вакуумного оборудования к настоящему времени

произвели, по существу, революцию в термической обработке. Если

в 1975 г. доля вакуумной термической обработки составляла 1%, в

1980 г. - 3% в общем объеме термически обрабатываемых матери-

алов [18], то к 1995 г. доля вакуумной термической обработки

возросла до 20%. При этом 90% изделий, изготовленных из

инструментальных сталей, например сверла, метчики, штампы,

ведущие зарубежные фирмы обрабатывают только в вакуумных

печах [19].

Назовем основные преимущества термической обработки из-

делий из стали и сплавов в вакууме по

сравнению с традицион-

ными способами нагрева и охлаждения (20]:

- высокая стабильность свойств обрабатываемых изделий;

- отсутствие обезуглероженного и обезлегированного слоя;

- уменьшение деформации;

154

- повышение надежности и эксплуатационной службы из-

делий;

-

получение чистой и светлой поверхности;

-

отсутствие загрязнения окружающей среды и улучшение

условий труда;

-

экономия электроэнергии;

-

отсутствие необходимости в складских помещениях.

Перечисленным преимуществам в настоящее время противо-

поставляется лишь один недостаток: высокие капиталовложения

при закупке и вводе вакуумного оборудования в эксплуатацию-

Однако по выполненным расчетам окупаемость вакуумного обо-

рудования, например, при замене соляных ванн, наступает через

3,5-4,5 года [21, 22].

9.1 Оборудование для вакуумной термической обработки

В технологической схеме изготовления инструмента вакуум-

ная обработка используется для закалки, отпуска, отжига, нор-

мализации, пайки и спекания.

Вакуумное термическое оборудование последнего поколения

представляет из себя сложную конструкцию, которая включает це-

лый ряд систем, обеспечивающих условия для осуществления за-

данного цикла термической обработки. К их числу относятся сис-

темы автоматизации

всего технологического процесса и пре-

дотвращения аварийных ситуаций, вакуумирования, нагрева и ох-

лаждения, подачи воды, инертного газа и воздуха. Схематически

вакуумная установка для вышеперечисленных процессов термиче-

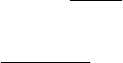

ской обработки инструмента представлена на рисунок 76.

Рабочая камера вакуумной печи (1) в зависимости от конст-

рукции может быть разделена на ряд самостоятельных камер, на-

пример, камеру

загрузки, камеру нагрева и камеру охлаждения. Ка-

меры имеют индивидуальную систему вакуумирования, а пе-

ремещение садки из одной камеры в другую происходит в авто-

матическом режиме после открытия герметичных затворов.

Универсальные вакуумные печи имеют две или три камеры,

при этом одна из них служит для нагрева садки, другая - для охла-

ждения, третья - для загрузки садки с целью увеличения производи-

тельности. В вакуумных печах таких конструкций охлаждение сад-

ки может осуществляться в инертном газе, подаваемом в камеру

нагрева (изотермическая закалка) или в камеру охлаждения, а также

155

в масле за счет погружения садки в масляную ванну, расположен-

ную в нижней части камеры охлаждения.

1 — рабочая камера; 2 — вакуумный насос; 3 — трансформатор; 4

— шкаф управления; 5 — подача воды; б — подача воздуха; 7 —

подача инертного газа; 8 — гребенка баллонов с инертным газом; 9

— ресивер (буферный бак); 10 — газификатор; 11 — загрузочное

устройство

Рисунок 76 - Принципиальная схема вакуумной установки

для тер-

мической обработки

В настоящее время термическая обработка инструмента из

быстрорежущей стали осуществляется в основном в однокамерных

горизонтальных вакуумных печах с закалкой садки в инертном газе,

в том числе под избыточным давлением.

Наибольшей популярностью у мелких и средних предприятий

машиностроительного комплекса пользуются конструкции однока-

мерных вакуумных печей, в которых

можно осуществлять полный

цикл термической обработки, например, закалку инструмента из

быстрорежущей стали и 2-3-кратный отпуск в автоматическом ре-

жиме без промежуточного извлечения садки из рабочей камеры.

Это так называемые вакуумные печи с конвекционным нагревом и

высоконапорным газовым охлаждением.

Во всех конструкциях вакуумных печей используется водяное

охлаждение (5) корпуса печи, а также холодильников

, располо-

женных внутри рабочей камеры.

Воздушная система (6) регулирует открытие и закрытие кла-

панов подачи инертного газа в рабочую камеру нагрева и охлаж-

дения.

Инертный газ подается непосредственно в рабочую камеру (1)

по трубопроводу (7) из гребенки баллонов (8) в тех случаях, когда

156

необходимая скорость охлаждения садки в камере обеспечивается

циркуляцией инертного газа.

Если же возникает необходимость увеличить скорость охлаж-

дения садки, то инертный газ из гребенки баллонов (8) или газифи-

катора (10) предварительно поступает в ресивер (9), обеспечиваю-

щий создание и поддержание в рабочей камере (1) необходимого

для охлаждения садки давления.

9.1.1 Универсальные вакуумные печи

Универсальные вакуумные печи являются идеальными агрега-

тами для термических участков общего назначения, обслуживаю-

щих отдел главного механика, инструментальное и вспомогатель-

ное производства. Кроме этого, универсальные вакуумные печи

используются на целом ряде машиностроительных предприятий

для термической обработки изделий основного производства. Ас-

сортимент обрабатываемых изделий в многофункциональных печах

этого типа включает изделия,

изготовляемые из конструкционной

стали, инструментальной стали с неглубокой прокаливаемостью,

например, марок 9ХФ, В2Ф (ГОСТ 5950) и заканчивается изделия-

ми, изготавливаемыми из быстрорежущих сталей, например, Р6М5,

Р18 (ГОСТ 19265) и Р12М4К8-МП (ГОСТ 28393).

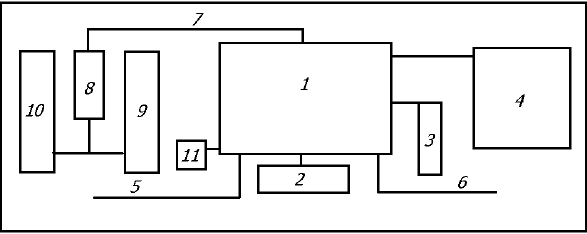

А на рисунок 77 приведена схема многокамерных горизон-

тальных вакуумных печей производства завода ЭЛЬТЕРМА

(Польша) [23].

Эти печи

в течение длительного времени эксплуатируются на

отечественных машиностроительных заводах, например, ММП им.

В.В.Чернышева, ПО "КАМАЗ", ММПП "Салют", Гидроагрегат и

др.

В стандартном исполнении многокамерные печи производят с

номинальной температурой нагрева 1100°C и 1320°С- Вакуум в

нагревательной камере обеспечивают герметические затворы меж-

ду нагревательной камерой и камерами охлаждения. Кроме

того,

затворы обеспечивают экономичный расход охлаждающего газа.

Многокамерная конструкция вакуумных печей позволяет реа-

лизовать следующие варианты охлаждения садки:

- охлаждение в вакууме;

- конвекционное охлаждение в инертном газе;

- ускоренное охлаждение в инертном газе с принудительной

циркуляцией его вентилятором;

- охлаждение в масле в вакууме;

- охлаждение в масле под давлением инертного газа;

157

- смешанное охлаждение масло-газ.

Рисунок 77 - Схема многокамерных горизонтальных вакуумных

печей производства завода ЭЛЬТЕРМА Условные обозначения

V - нагрев садки в вакууме; F - наличие вентилятора в камере охла-

ждения; R - наличие устройства для транспортировки садки из од-

ной камеры в другую; VFC - регулируемая скорость охлаждения

садки при циркуляции инертного газа в камере нагрева

Существующие варианты охлаждения, а также возможность

регулирования давления инертного газа создают широкие возмож-

ности для варьирования скорости охлаждения садки.

Автоматизированный и программированный цикл хода нагре-

ва-охлаждения, транспортирования садки внутри печи, а также

поддержания вакуума облегчает обслуживание и обеспечивает точ-

но повторяемую обработку.

Нагревательная камера имеет изоляцию из специального ке-

рамического волокна высокой чистоты. Внутренняя поверхность

нагревательной

камеры облицована листовым молибденом.

158

Нагревательные элементы из графита, равномерно размещен-

ные внутри нагревательной камеры печи, обеспечивают нагрев сад-

ки посредством излучения.

Камера газового охлаждения с вентилятором, создающим

принудительную циркуляцию инертного газа, оборудована направ-

ляющими потока газа и теплообменниками высокой эффективно-

сти.

Камера охлаждения с закалочной ванной оборудована мешал-

ками и нагревателями масла, теплообменниками

и вентилятором,

создающим принудительную циркуляцию инертного газа. Темпера-

тура закалочного масла регулируется автоматически в пределе до

80°С.

Печи типа RVFOQ (см. таблица 9) состоят из нагревательной

камеры и камеры охлаждения с закалочной ванной. Загрузку и вы-

грузку садки осуществляют через камеру с закалочной ванной. Этот

тип печи позволяет проводить закалку садки в

масле, а также уско-

ренно охлаждать садку инертным газом в камере над масляной ван-

ной.

В закалочной камере можно поддерживать вакуум, однако же-

лательно наполнение ее инертным газом для уменьшения периода

парообразования закалочного масла

Система транспортирования позволяет начать закалку в масле в

течение 4-15 с после перемещения садки из нагревательной камеры.

Следует отметить, что при газовом охлаждении трудно обеспечить

светлую поверхность изделий из-за находящихся в камере паров

масла. В печах этого типа можно осуществлять частичное охлажде-

ние садки в среде нейтрального газа с последующим ее переносом в

масло.

Печи типа RVFCFOQ (таблица 9) состоят из нагревательной

камеры, приспособленной для охлаждения садки инертным газом

с

вентилятором, и камеры охлаждения с закалочной ванной. По су-

ществу эта печь является модификацией печи типа RVFOQ.

Печи такой конструкции рекомендуются для термических це-

хов, в которых кроме серийных деталей обрабатывают тяжелые

матрицы из различных марок сталей, а также для научно-

исследовательских целей. Загрузка и выгрузка садки осуществляет-

ся со

стороны нафевательной камеры так же, как и в однокамерных

печах, что позволяет добавочно вводить термоэлементы непосред-

ственно в садку и корректировать время нагрева, выдержки и охла-

ждения.

159

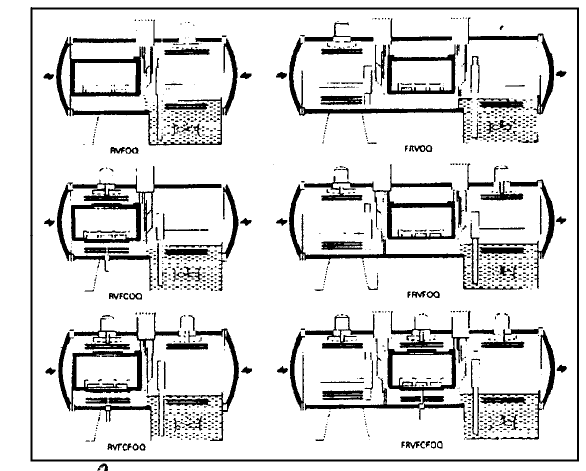

Таблица 9 -Технические характеристики универсальных вакуумных

печей

Изготови-

тель, страна

ВТ

Обозначение

Габаритные размеры

рабочего пространст-

ва, мм

Масса

садки,

кг

Номи-

нальная

мощ-

ность,

кВт

ширина

высота

длина

ЭЛЫЕРМА,

Польша

ИПСЕН,

США

ALD GmbH,

Германия

Fours B.M.I,

Франция

УЛВАК,

Япония

RVFOQ-2.24R

RVFCOQ-2.24R

RVFCFOQ-2.24R

RVFOQ-4.24R

RVFCOQ-4.24R

RVFCFOQ-4.24R

FRVOQ-4.24R

FRVFOQ-4.24R

FRVFCFOQ-

4.24R

VKQFAH

25/16/25

VKQFnH

50/30/50

VKQFAH

60/45/100

VKQFAH

70/65/110

B6-3 B6-4

FHH-60GH-S

FHH-75GH-S

FHH-90GH-S

380

610

250

500

600,

700

450

600

600

750

900

300

460

160

300

450

650

400

500

400

500

600

610

910

250

500

1000

1100

600

900

900

1125

1350

180

600

25

100

200

300

200

400

210

350

500

50

112

25

50

150

200

120

200

140

210

365

Печи типа FRVFOQ (таблица 9) состоят из нагревательной ка-

меры, камеры охлаждения с закалочной ванной и камеры охлажде-

ния в инертном газе. Загрузку и выгрузку садки из нагревательной

камеры производят со стороны камеры газового охлаждения или

камеры с закалочной ванной.

Конструкция трехкамерной вакуумной печи или печи с двумя

предкамерами обеспечивает повышение производительности,

по-

скольку в печи одновременно могут находиться несколько садок, а

нагревательная камера непрерывно используется в производствен-

160

ных целях. Данная конструкция печи предназначена для термиче-

ской обработки серийной продукции в интервале температур от 700

до 1320°С.

Печи типа FRVF состоят из нагревательной камеры и двух ка-

мер охлаждения садки инертным газом с вентиляторами, разме-

щенными по обеим сторонам нагревательной камеры. Эти печи яв-

ляются сквозными с произвольным направлением

загрузки и вы-

грузки садки. Такие печи рекомендуется использовать для термиче-

ской обработки изделий из инструментальной стали и твердой пай-

ки, а также при одновременном проведении этих процессов.

Система откачки воздуха указанных выше конструкций печей

состоит из двух подсистем:

-

предварительной откачки нагревательной камеры и рабочей

откачки камер охлаждения механическим роторным насосом и

насосом Рутса;

-

рабочей откачки нагревательной камеры механическим насо-

сом и диффузионным или бустерным насосом для обеспечения

рабочего давления вакуума 0,13 Па.

9.1.2 Горизонтальные вакуумные печи

В настоящее время горизонтальные (камерные) вакуумные

печи находят широкое применение в различных отраслях Машино-

строения. В таблице 10 приведены технические характеристики

отечественных вакуумных печей, используемых для некоторых тех-

нологических процессов. Конструкция этих вакуумных печей не

предусматривает возможность подачи инертного газа в рабочую

камеру, что ведет к значительному снижению их технологических

возможностей.

На рисунке 78 приведен внешний вид и устройство автомати-

ческой горизонтальной вакуумной печи типа VFC (завод ЭЛЬ-

ТЕРМА, Польша). Конструкция печей этого типа предусматривает

подачу в камеру нагрева инертного газа, циркуляция которого осу-

ществляется при помощи вентилятора (6) через систему теп-

лообменников (7), что значительно расширяет возможности ваку-

умных печей и позволяет выполнять такие технологические

опе-

рации, как закалка, отжиг, твердая пайка и спекание.