Тетра Пак. Технология производства молока

Подождите немного. Документ загружается.

температурах. Наиболее часто используемым теплоносителем, следовательно, является горячая вода с

температурой примерно на 2–3С выше, чем требуемая температура продукта.

Пар подается из бойлера молочного завода под давлением 600–700 кПа (6–7 бар). Этот пар

используется для нагрева воды, которая, в свою очередь, нагревает продукт до температуры пастеризации.

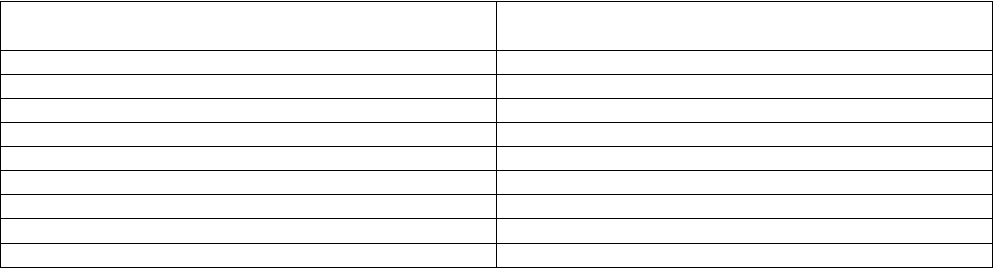

Водонагреватель, представленный на рис. 7.2, является замкнутой системой, состоящей из специально

спроектированного компактного и простого пластинчатого теплообменника батарейноготипа (3),

оборудованного парорегулирующим клапаном (2) и конденсационным горшком (4). Рабочее тело – вода –

циркулирует в системе с помощью центробежного насоса (5) через нагреватель (3) и нагревательную секцию

пастеризатора.

Функция сосуда-расширителя (7) состоит в компенсации увеличения объема воды, которое происходит

при ее нагревании. Система включает также индикаторы температуры и давления и предохранительный и

вентиляционный клапаны (8).

Регулировка температуры

Постоянная температура пастеризации поддерживается с помощью регулятора температуры,

управляющего клапаном регулировки пара (поз. 2 на рис. 7.2).

Любая тенденция к понижению температуры продукта немедленно обнаруживается датчиком в линии

продукта, установленным перед трубой выдержки. При этом изменяется сигнал от датчика к регулятору,

который открывает клапан регулировки пара и подает большее количество пара к воде.

Это повышает температуру циркулирующей воды и останавливает падение температуры продукта.

Выдержка

Длина и размер внешней трубы выдержки рассчитываются в соответствии с известным временем

выдержки и часовой производительностью завода, а также размером трубопроводов, который обычно является

тем же самым, что и у всех труб пастеризационной установки. Данные о размерах коллекторных труб

приведены в главе 6.1. Обычно труба выдержки покрыта кожухом из нержавеющей стали для предупреждения

ожогов персонала при касании трубы, а также для защиты от излучения.

Управление пастеризацией

Важно быть уверенным в том, что молоко действительно пастеризовано должным образом, прежде чем

оно покинет пластинчатый теплообменник.

Если температура падает ниже 72°С, то непастеризованноемолоко должно содержаться отдельно от уже

пастеризованного продукта. Для осуществления этого датчик температуры и возвратный клапан установлены на

трубопроводе после трубы выдержки. Этот клапан возвращает непастеризованное молоко в балансный танк,

если датчик температуры обнаружит, что проходящее молоко недостаточно нагрето.

Система охлаждения пастеризатора

Как уже отмечалось, продукт охлаждается главным образом с помощью регенеративного теплообмена.

Максимальная практическая эффективность регенерации равна примерно 94–95%, это означает, что

минимально достижимая температура при регенеративном охлаждении равна 8–9°С. Следовательно,

охлаждение молока до температуры хранения 4°С требует применения хладагента с температурой около 2°С.

Если конечная температура выше 3–4°С, то единственно возможным средством является ледяная вода.

Для более низких температур во избежание замерзания хладагента необходимо использовать рассолы или

спиртовые растворы.

Хладагент поступает из холодильной установки завода в точку его использования, как показано на рис.

7.4. Расход хладагента в охлаждающей секции пастеризатора регулируется с целью поддержания постоянной

температуры продукта на выходе.

Это осуществляется с помощью регулирующего контура, состоящего из датчика температуры на

выходной линии продукта, регулятора температуры на панели управления и регулирующего клапана на линии

подачи хладагента. Положение регулирующих клапанов изменяется регулятором в ответ на сигналы датчика.

Сигнал датчика прямо пропорционален температуре продукта на выходе из пастеризатора. Этот сигнал

часто подается на регистратор температуры на панели управления и регистрируется на графике совместно с

температурой пастеризации и положением возвратного клапана.

Вспомогательный насос для предотвращения повторного

бактериального загрязнения

Необходимо принимать меры для предотвращения любой возможности загрязнения пастеризованного

продукта непастеризованным продуктом или хладагентом в случае утечек в пастеризаторе, их направление

всегда должно быть из пастеризованного продукта в непастеризованный или в хладагент.

Это означает, что пастеризованный продукт должен быть под более высоким давлением, чем среда с

другой стороны пластин теплообменника. С этой целью вспомогательный насос устанавливается на линии

продукта после секции выдержки или перед секцией нагревания. Последнее положение минимизирует рабочую

температуру насоса и продлевает срок его службы. Насос увеличивает давление и поддерживает

положительную разницу давлений со стороны пастеризованного продукта вдоль секций регенерации и

охлаждения пастеризатора. Установка вспомогательного насоса в некоторых странах должна производиться в

соответствии с требованиями законодательства о пастеризации.

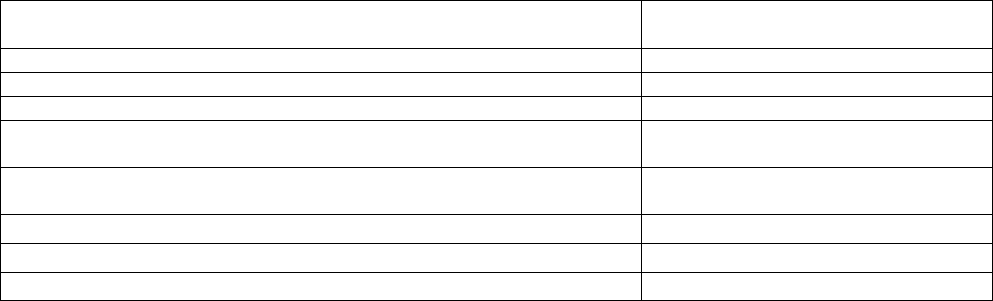

Установка для пастеризации молока

Современный молочный пастеризатор, включающий оборудование для эксплуатации, надзора и

управления процессом, собирается из согласованных компонентов, образуя сложный технологический агрегат.

Балансный танк

Поплавковый входной клапан регулирует расход молока и поддерживает постоянный уровень в

резервуаре. Если подача молока прерывается, уровень начинает падать. Так как пастеризатор должен быть

заполнен в любое время в процессе эксплуатации во избежание подгорания продукта на пластинах, резервуар

часто снабжают электродом минимального уровня, который подает сигнал, как только уровень достигает

минимальной точки. Этот сигнал включает клапан распределения потока, возвращающий продукт обратно в

резервуар. Молоко заменяется водой, пастеризатор отключается, а циркуляция продолжается еще некоторое

время.

Подающий насос

Подающий насос подает молоко из балансного танка в пастеризатор, обеспечивая постоянный напор.

Установка для пастеризации включает:

1 Балансный танк

2 Подающий насос

3 Регулятор потока

4 Секции регенеративного предварительного подогрева

5 Центробежный очиститель

6 Секцию нагрева

7 Трубу выдержки

8 Вспомогательный насос

9 Систему нагрева горячей воды

10 Секции регенеративного охлаждения

11 Секции охлаждения

12 Клапан возвратный

13 Панель управления

Регулятор потока

Регулятор расхода поддерживает расход через пастеризатор на должном уровне.

Это обеспечивает устойчивый контроль температуры и постоянное время выдержки для достижения

требуемого эффекта пастеризации. Часто регулятор расхода размещается после первой секции регенератора.

Регенеративный предварительный подогрев

Холодное необработанное молоко нагнетается в первую секцию пастеризатора – секцию

предварительного подогрева. Здесь оно подогревается с помощью регенерированного тепла пастеризованного

молока, которое в то же самое время охлаждается.

Если молоко должно подвергаться обработке при температурах между входной и выходной

температурами секции регенерации – например, очистке при 55°С, то секция регенерации разделяется на две

части. Первая часть рассчитывается таким образом, что молоко на выходе из него имеет требуемую температуру

55°С. После очистки молоко возвращается в пастеризатор, где завершается его регенеративный

предварительный подогрев во второй части секции.

Пастеризация

Окончательный нагрев до температуры пастеризации с помощью горячей воды, обычно имеющей

температуру на 2–3°С выше температуры пастеризации (Dt = 2–3°С), происходит в секции нагрева. Горячее

молоко подается во внешнюю трубу выдержки, после которой температура молока проверяется датчиком на

этой линии. Он передает непрерывный сигнал на регулятор температуры на панели управления. Этот же сигнал

передается также и на регистрирующий прибор, который записывает температуру пастеризации.

Распределение потока

Датчик после ячейки коллектора передает сигнал на контроллер температуры. Как только этот сигнал

падает ниже заданного уровня, соответствующего определенной минимальной температуре, контроллер

переключает возвратный клапан в положение обратного сброса.

На многих установках положение возвратного клапана регистрируется вместе с температурой

пастеризации.

Для размещения возвратного клапана имеется множество решений, удовлетворяющих местным законам

и правилам. Ниже приведены три возможных варианта, которые обычно используются.

1 Возвратный клапан располагается сразу после секции выдержки. Если установлен вспомогательный

насос, то клапан размещается перед насосом. Если температура падает ниже заданного уровня, то клапан

направляет поток обратно в балансный танк, и насос останавливается. Поток в секциях регенерации и

охлаждения, таким образом, тоже останавливается (даже при отсутствии вспомогательного насоса).

Если в течение кратковременного периода повышение температуры не происходит, теплообменник

опустошается, моется и дезинфицируется. Когда становится возможным нагрев до требуемой температуры,

установка вновь запускается.

2 Возвратный клапан расположен после секции охлаждения установки. Вслед за падением температуры

поток возвращается в балансный танк, а установка освобождается от продукта, моется и дезинфицируется.

Установка готова к повторному запуску при наличии приемлемых температурных условий.

3 Возвратный клапан располагается между секцией выдержки и вспомогательным насосом.

Если температура падает, клапан направляет поток в балансный танк. Вспомогательный насос не

останавливается, но другие клапаны вокруг теплообменника автоматически переключаются таким образом, что

молоко циркулирует в секциях регенерации и охлаждения, поддерживая необходимое давление в установке. Это

также сохраняет необходимый тепловой баланс. Когда условия нагрева становятся приемлемыми, то процесс

возобновляется без промежуточной мойки.

Охлаждение

После прохождения секции коллектора молоко возвращается в секции регенерации для охлаждения.

Здесь пастеризованное молоко отдает тепло поступающему холодному молоку.

Выходящее пастеризованное молоко затем охлаждается холодной водой, ледяной водой, раствором

гликоля или какого-либо иного хладагента в зависимости от требуемой температуры. Температура

охлажденного молока обычно записывается совместно с температурой пастеризации и положением клапана

распределения потока.

Следовательно, на графике будут три кривые.

Эффективность энергосберегающей регенерации в пастеризаторе молока обычно составляет 90–96%.

Центробежный молокоочиститель

В нашем примере молоко не разделяется на сливки и обезжиренное молоко, поэтому здесь используется

центробежный очиститель, представленный на рис. 7.6.

Некоторые молочные заводы требуют центробежной очистки холодного (<6С) сырого молока

немедленно после доставки молока на завод, особенно если молоко будет храниться до следующего дня. Однако

осветление при температуре около 55°С более эффективно, поскольку вязкость молока при этой температуре

ниже.

В этом случае молоко, поступающее в очиститель, проходит через первую секцию регенеративного

подогрева при 55°С.

Проектирование системы трубопроводов

В примере, рассматриваемом в данной главе, в процессе обработки через трубы, фитинги и

технологическое оборудование необходимо пропускать 20 000 литров молока в час. Скорость движения

продукта по трубам определяется сечением прохода, т.е. внутренним диаметром труб. Чем больше диаморости,

который не следует превышать. Для молока эта скорость может составлять порядка 1,8 м/с.

Поэтому является обоснованным выбор труб большего диаметра, чем минимально допустимого, с

учетом скорости продукта. Но большие трубы требуют больших вспомогательных компонентов, что

значительно увеличивает расходы.

Следовательно, выбирают диаметр трубы как можно ближе к предельному. В нашем примере это 2,5

дюйма (63,5 мм), что соответствует скорости 1,75 м/с, как показано на рис. 7.7.

Ламинарные и турбулентные потоки

Ламинарный поток – это такой вид потока, в котором частицы сохраняют постоянное равномерное

движение по параллельным траекториям. Этот тип потока существует, например, в прямых круглых трубах или

между параллельными стенками при низких скоростях.

С другой стороны,в турбулентном потоке частицы обладают хаотическим движением и интенсивно

перемешиваются друг с другом.

Длина линии представляет собой среднюю скорость частиц в различных точках сечения вдоль

траектории, как показано на рис. 7.8. В ламинарном потоке скорость максимальна в центре потока. Вследствие

трения между слоями скорость постепенно замедляется по направлению к стенкам, где она равна нулю.

В турбулентном потоке слои перемешиваются и, следовательно, скорость жидкости примерно

одинакова в центральной части потока, но быстро падает по направлению к стенкам. У стенок очень тонкий

ламинарный поток жидкости имеет нулевую мгновенную скорость.

Для получения ламинарного потока в круглой трубе ее диаметр должен быть мал, скорость низка, а

вязкость жидкости высока.

Гидравлическое сопротивление

Каждый элемент линии оказывает сопротивление потоку при нагнетании жидкости по системе

трубопроводов. В прямых трубах сопротивление обусловлено трением между жидкостью и стенками. В изгибах

возникает дополнительное трение из-за изменения направления движения жидкости. Точно так же изменение

направления потока жидкости и сечения приводит к возникновению трения в фитингах, клапанах и

технологическом оборудовании. Величина этого сопротивления зависит от скорости жидкости в системе.

Сопротивление каждого элемента линии можно получить исходя из коэффициента сопротивления,

заданного изготовителем. Затем может быть рассчитано полное сопротивление линии путем умножения суммы

коэффициентов на квадрат скорости потока и делением результата на 2g (g – ускорение свободного падения =

9,81 м/с

2

).

Пример: Скорость продукта в системе трубопроводов равна 1,75 м/с (диаметр труб 2,5 дюйма и расход

20 000 литров/час). Сумма коэффициентов сопротивления равна 190. Гидравлическое сопротивление будет

равно: Гидравлическое сопротивление выражается в единицах столба жидкости, необходимого для компенсации

падения давления вследствие сопротивления.

Этот способ выражения сохранился с тех времен, когда первоначальным применением насосов было

поднятие воды с низшего уровня на более высокий, например, из рудничной шахты на поверхность.

Производительность насоса определялась высотой, на которую он мог поднять воду. В нашем случае полное

сопротивление в системе трубопроводов эквивалентно работе, производимой насосом, поднимающим воду по

вертикали на высоту 30 метров. Это также означает, что столб воды высотой 30 метров будет производить

давление, достаточное для преодоления сопротивления потока.

Падение давления

Гидравлическое сопротивление отдельного элемента приводит к падению давления. Если давление

измеряется с помощью датчика давления (рис. 7.10) до и после данного элемента, то со стороны выхода

давление будет ниже. Данный элемент – например, отсечной клапан – вызывает падение давления на линии.

Это падение давления, измеряемое высотой жидкостного столба, эквивалентно гидравлическому

сопротивлению данного элемента, а его величина зависит от скорости, иными словами, от расхода и размера

труб.

Падение давления на отдельном элементе вместо коэффициентов сопротивления часто представляют

как снижение столба в метрах для различного расхода. На графике (рис. 7.11) представлены расходы от 5000

литров в час для наименьших диаметров труб 1,5 дюйма (38 мм) до 200 000 литров в час для наибольших – 4-

дюймовых (101,6 мм) – отсечных клапанов. Для расхода 20 000 литров/час и размера трубы 2,5 дюйма (63,5 мм)

и скорости 1,75 м/с график указывает падение давления, или снижение столба на 0,4 м при полностью открытом

клапане.

Падение давления на каждом элементе линии при данном расходе может быть определено аналогичным

образом. Эти величины, сложенные вместе, дают полное падение давления в системе.

Каждый элемент линии необходимо выбирать так, чтобы он создавал минимально возможное падение

давления. Падение давления приводит к росту скорости потока либо в виде турбулентности, либо в виде

местных ускорений вдоль траектории. Более высокие скорости вызывают повышение трения на поверхностях

труб и другого оборудования, а также повышенные нагрузки в изгибах и т.п.

Это приводит к возрастанию степени механической обработки продукта.

При обработке молока это может привести к разрушению жировых шариков, и освобожденный жир

может подвергнуться воздействию фермента липазы. Образующиеся в значительном количестве свободные

жирные кислоты отрицательно влияют на вкусовые качества молока. Данная проблема усугубляется, если

механическая обработка продукта осуществляется в присутствии воздуха. Это может иметь место при наличии

подсоса воздуха через неплотные соединения. Для других продуктов – например, йогурта – обработка продукта

должна быть особенно мягкой. Повышенное внимание необходимо уделять при выборе элементов, при расчете

и проектировании технологической линии.

Размер трубопроводов системы должен быть таким, чтобы скорость жидкости не превосходила

критическое значение для данного продукта (1,8 м/с для молока, более низкие – для некоторых других

молочных продуктов). Количество клапанов на линии должно быть минимальным, и падение давления на них

должно быть как можно меньше. Они должны быть размещены таким образом, чтобы избежать ненужных

изменений направления.

Оборудование технологического контроля

Для обеспечения бесперебойной работы и достижения требуемого качества продукта необходимо

поддерживать технологические параметры, такие как уровень жидкостей, расход, температура, давление,

концентрация и значение активной кислотности рН на определенных заданных уровнях. Оборудование для

отслеживания и управления этими параметрами включает различные типы датчиков, регуляторов и

управляющего оборудования.

Датчик представляет собой чувствительный элемент, который измеряет текущее значение параметра.

Устройство и функции датчика могут быть различными в зависимости от требований.

Примерами могут служить датчики температуры, давления и кислотности рН. Датчик преобразует

измеренную величину в пневматический или электрический сигнал соответствующей силы. Этот сигнал

передается на регулятор, который получает текущее значение параметра. Эта величина называется измеренной

величиной. Устройство управления обычно является регулирующим устройством. Оно смонтировано на

технологической линии и может представлять собой насос с переменной производительностью или

регулирующий клапан. Программирование регулирующего устройства – частота вращения мотора или

положение заслонки клапана – определяется значением параметра, который он регулирует. На управляющее

устройство от регулятора непрерывно поступает сигнал (пневматический или электрический), а величина этого

сигнала определяет параметры управляющего устройства.

Регулятор является “мозгом” системы управления. Он получает сигнал от датчика и, таким образом,

непрерывно информируется о текущем значении регулируемого параметра. Затем регулятор сравнивает это

значение с заданным.

Установка регулятора является правильной, если эти две величины совпадают. Если текущее значение

измеряемой величины изменяется, то сигнал от датчика изменяется соответственно. Теперь текущее значение не

равно требуемой величине, и регулятор соответствующим образом изменяет свой сигнал для управляющего

устройства.

В результате изменяется задаваемый параметр управляющего устройства (скорость или положение

клапана). Датчик немедленно чувствует изменение значения и передает эту информацию контроллеру. Этот

цикл сравнения и регулировки – цепь управления – повторяется до тех пор, пока измеряемое значение

параметра вновь не станет равным заданной величине.

Датчики

Датчики в системах управления существенно различаются по назначению и принципу работы.

Некоторые датчики прямо реагируют на изменения значения измеряемой величины.

В датчике давленияна рис. 7.13 давление продукта на мембрану передается через капиллярную трубку

на датчик. Датчик передает электрический сигнал, который прямо пропорционален давлению продукта.

Таблица 7.1

Изменение сопротивления в зависимости от температуры и в соответствии с заданной характеристикой

Температура, °C Сопротивление, Ω

0 100,00

10 103,90

20 107,79

30 111,67

40 115,54

50 119,40

60 123,24

80 130,89

100 138,50

Регулятор поплавкового типа, часто используемый в резервуарах, является другим примером

непосредственно регулирующего устройства. Однако большинство датчиков действует опосредованно. Они

измеряют изменения другой физической величины, зависимой от регулируемой величины.

Этот тип датчиков был рассмотрен ранее в связи с транспортировкой жидкости по линии. Требуемый

расход поддерживается с помощью измерения давления продукта на выходе из насоса и сохраняется

постоянным.

Вышеупомянутый датчик давления может быть также использован для измерения уровня в резервуаре.

При установке на дне резервуара он измеряет статическое давление столба жидкости над диафрагмой. Это

давление пропорционально толщине слоя жидкости. Электрический сигнал передается на прибор, указывающий

уровень. Принцип работы многих типов датчиков основан на применении электрического сопротивления

металлов в зависимости от температуры. Одним из таких датчиков является обычный датчик температуры, рис.

7.14. Проволока из платины, никеля или другого металла закреплена в защитной трубке, которая встроена в

линию так, что она нагревается жидкостью. В таблице 7.1 приведены значения сопротивления платиновой

проволоки при различных температурах.

Это сопротивление может быть измерено путем включения проволоки в электрическую цепь. Любое

изменение сопротивления будет соответствовать известному изменению температуры, и таким образом

температура продукта может быть определена. Вышеописанные датчики используются на молочных заводах

наиболее часто. Однако имеется и множество других типов.

Регуляторы

Регулятор является мозгом системы управления температурой и может существовать в различных

исполнениях. В соответствии с предыдущим определением это устройство, которое непрерывно сравнивает

текущее значение измеряемой величины со стандартом или заданной величиной.

Любая разница приводит к тому, что регулятор передает корректирующий сигнал на узел управления,

который соответственно изменяет свои параметры. Процесс коррекции продолжается до тех пор, пока

измеренная величина вновь не совпадет с заданной.

Регулятор может быть пневматического или электрического типа. Если датчик пневматический, а

регулятор электрический или наоборот, то сигналы должны проходить через электронно-пневматический

преобразователь.

На обычных регуляторах имеется ручка установки задаваемой величины, которая указывается стрелкой

на шкале. На этой шкале всегда может быть прочитана измеряемая величина, полученная с выхода датчика.

Имеется также шкала, показывающая выходной сигнал на регулирующее устройство.

При установке на автоматическую работу прибор не нуждается в ручной регулировке. Его можно

переключить на ручное управление, и тогда работать с помощью ручек управления. Значение параметра,

заданное на регуляторе, указывается на шкале выходного сигнала.

Некоторые регуляторы выполняют функцию переключателя. Это означает, что они могут быть

запрограммированы на выдачу сигнала при заданном максимальном или минимальном значении. Этот сигнал

может быть усилен и использован для внесения изменений в процесс.

В нашем процессе мы хотели переключить возвратный клапан в положение обращения потока, если

температура на выходе из секции выдержки теплообменника упадет ниже 72С. Обычно для отслеживания

температуры пастеризации используется отдельный переключатель.

Этот переключатель соединен с регулятором температуры и передает сигнал через встроенное реле,

если температура падает ниже заданной величины. Если этот переключатель отрегулирован на включение при

71,9С, он выдаст сигнал, как только температура упадет до этого значения. Этот сигнал через контроллер

передается на соленоидный клапан, который управляет подачей воздуха на возвратный клапан. Соленоидный

клапан прерывает подачу воздуха, и клапан переключается с “прямого потока” на “обратный поток”.

Регулирующее устройство

Значение рассматриваемой величины определяется значением параметра, задаваемым регулятором для

регулирующего устройства. Регулирующим устройством может служить насос с переменной скоростью. В этом

случае выходной сигнал с регулятора изменяет скорость насоса так, чтобы обеспечить требуемый расход.

Однако на большинстве типовых молочных заводов регулирующими устройствами являются регулирующие

клапаны. Пневматический регулирующий клапан состоит из корпуса с седлом для заслонки, которая

прикреплена к нижнему концу стержня. Клапан перемещается между открытым и закрытым положениями,

регулируя разницу давлений между верхней и нижней сторонами поршня. Привод снабжен поршнем

двустороннего действия. Когда давление на нижней стороне выше, поршень движется вверх, поднимая заслонку

с ее седла. Более высокое давление на верхней стороне поршня закрывает клапан.

В основном процесс происходит следующим образом: пневматический сигнал от регулятора поступает

на пропорциональное устройство – позиционер – на верхней стороне поршня. Это устройство обеспечивает

такое положение заслонки относительно седла, которое всегда пропорционально силе сигнала от регулятора.

Если сигнал соответствует заданной величине, то позиционер выравнивает давления по обеим сторонам поршня

таким образом, что положение заслонки остается постоянным. В этом уравновешенном положении падение

давления на клапане в точности соответствует требуемому, а измеряемая величина, регистрируемая датчиком,

совпадает с заданной величиной. Если давление продукта падает, то датчик ослабляет сигнал на регулятор.

Поскольку измеренное значение больше не совпадает с заданным значением, регулятор реагирует на это,

увеличивая сигнал на пусковое устройство клапана. Тогда позиционер поднимает давление на верхней стороне,

перемещая заслонку по направлению к седлу. Вызванное увеличение гидравлического сопротивления в клапане

повышает давление продукта и запускает обратный цикл операций, замедляющий движение поршня вниз. Когда

давление в линии достигнет заданной величины, позиционер вновь поддерживает состояние равновесия поршня

клапана.

Автоматическое управление температурой

В системе автоматического управления температурой термометром является датчик температуры

резистивного типа, встроенный в технологическую линию. Регулирующим устройством служит пневматический

клапан в линии пара. Он управляется пневматическим регулятором, расположенным на панели управления

процессом. Требуемое значение задается на регуляторе, который затем через клапан регулирует подачу пара в

теплообменник так, что измеряемая величина всегда равна заданному значению 72С.

Пастеризованные молочные продукты

Пастеризованные молочные продукты – это жидкие продукты, приготовленные из молока и

сливок, предназначенные для непосредственного потребления. Эта группа продуктов включает в себя все

виды пастеризованного молока в независимости от массовой доли жира (цельное, обезжиренное и др.) и

различные типы сливок.

Кисломолочные продукты также входят в эту категорию, но поскольку они изготавливаются с

помощью заквасочных культур микроорганизмов, их производство рассматривается отдельно в главе 11

“Кисломолочные продукты”.

Все элементы конструкций, описанные в главе 6, в принципе используются в производстве

пастеризованных молочных продуктов.

В большинстве стран обязательными этапами производства молочных продуктов для

непосредственногопотребления являются очистка, пастеризация и охлаждение. Во многих странах

гомогенизация является необходимой процедурой, в то время как в других – ее не производят, поскольку

хороший слой сливок рассматривается как показатель высокого качества. Деаэрация практикуется в некоторых

случаях, когда в молоке содержится большое количество воздуха, а также когда в продукте присутствуют

посторонние привкусы и запахи. Это может произойти, например, если корм скота содержит растения семейства

луковых.

Для производства молочных продуктов высокого качества необходимо обеспечить первоклассное сырье

и грамотно спроектированные производственные линии. Должна быть обеспечена мягкая обработка,

позволяющая сохранить ценные составляющие.

Микробиологические показатели молока, установленные стандартами Европейского союза (ЕС),

обеспечивающими безопасность здоровья людей и животных, приведены в таблице 8.1.

Другой количественной мерой качества молока является число соматических клеток, которое может

меняться в сыром молоке. Количество соматических клеток является критерием установления анормального

молока. В общем случае директива ЕС устанавливает, что молоко считается нормальным, если количество

соматических клеток составляет от 250 000 до 500 000 в мл. С января 1994 г. эти пределы были сужены; сырое

молоко, предназначенное для продажи внутри стран ЕС, не должно содержать более 400 000 соматических

клеток в мл.

Технология питьевого пастеризованного молока

В зависимости от законодательных норм и постановлений, действующих в данном государстве и на

конкретном молочном заводе, состав технологических линий для производства питьевого молока может быть

модифицирован. Например, нормализация по жиру (в случае применения) может выполняться в виде

предварительной нормализации, заключительной нормализации или прямой нормализации. Гомогенизация

может быть полной или частичной и т. д. Самым простым процессом является пастеризация цельного молока.

Производственная линия состоит из пастеризатора, буферного танка и упаковочной машины. Процесс

усложняется, если необходимо производить несколько видов питьевого молока (или сливок), т. е. цельное

молоко, обезжиренное молоко и нормализованное молоко с различным содержанием жира, а также сливки с

различным содержанием жира.

Таблица 8.1

Стандарты ЕС для количества микроорганизмов в молоке, действующие с января 1993 г.

Продукт

Количество микроорганизмов

(колониеобразующих единиц/мл)

Сырое молоко < 100 000

Сырое молоко, хранящееся в силосе на молочном заводе более 36 часов < 200 000

Пастеризованное молоко < 30 000

Пастеризованное молоко после выдержки в течение 5 дней при

температуре 8C

< 100 000

ВТО и стерилизованное молоко после термостатирования в течение 15

дней при температуре 30C

< 10

Исходные данные для установки, описание которой приведено ниже:

• Сырое молоко

– массовая доля жира 3,8%

– температура 4C

• Нормализованное молоко

– массовая доля жира 3,0%

– температура 4C

• Нормализованные сливки

– массовая доля жира 40%

– температура 5C

• Производительность завода

– 20 000 л в час

– 7 часов в день.

На рис. 8.1 показан типичный ход процесса на линии по производству питьевого молока. Молоко

поступает на установку через балансный танк (1) и подается насосом в пластинчатый теплообменник (4), где

предварительно нагревается перед поступлением в сепаратор (5), в котором разделяется на обезжиренное

молоко и сливки.

Нормализация питьевого молока происходит в потоке по типу, уже описанному в главе 6.2. Содержание

жира в сливках после сепаратора устанавливают на требуемом уровне, а затем поддерживают на этом уровне,

независимо от средних изменений содержания жира и интенсивности потока поступающего молока.

Содержание жира в сливках обычно устанавливают 35 или 40% для взбитых сливок, но его можно

установить на другом уровне – например, для производства масла или других типов сливок. Установленное

один раз, содержание жира в сливках удерживается постоянным посредством системы регулирования,

состоящей из датчиков расхода (7) и плотности (8); регулирующих клапанов (9) и системы управления для

системы нормализации.

Линия производства питьевого молока, поступающего в продажу, с частичной гомогенизацией.

1 Балансный танк

2 Насос для подачи продукта

3 Устройство регулировки расхода

4 Пластинчатый теплообменник

5 Сепаратор

6 Клапан постоянного давления

7 Датчик расхода

8 Датчик плотности

9 Регулирующий клапан

10 Отсечной клапан

11 Обратный клапан

12 Гомогенизатор

13 Вспомогательный насос

14 Труба для выдержки

15 Возвратный клапан

16 Пульт управления технологическим процессом

В этом примере используется частичная гомогенизация, т. е. обрабатываются только сливки.

Достоинство этой системы состоит в том, что она может функционировать с небольшим гомогенизатором (12)

и, таким образом, потреблять меньше энергии, и обеспечивать высокий эффект гомогенизации.

Принцип работы системы, описанный также в главе 6.3, следующий: после прохождения через

нормализующее устройство поток сливок разделяется на две части. Одна, с соответствующим почасовым

объемным выходом для получения питьевого молока с требуемым содержанием жира, поступает в

гомогенизатор, а другая, избыточная часть, направляется на установку для переработки сливок. Так как

содержание жира в сливках, подлежащих гомогенизации, должно составлять не более 10%, обычные сливки, т.

е. с массовой долей жира 40%, перед гомогенизацией должны быть “разбавлены” обезжиренным молоком.

Производительность гомогенизатора тщательно рассчитывается и фиксируется на определенном уровне

расхода.

При использовании частичной гомогенизации гомогенизатор также присоединен к линии

обезжиренного молока, так что в нем всегда имеется достаточное количество продукта для надлежащего

функционирования. Таким образом, относительно низкий поток сливок компенсируется обезжиренным

молоком до номинальной производительности. По ходу гомогенизации сливки с содержанием мол. жира 10% в

конечном итоге смешиваются внутри производственной линии с дополнительным количеством обезжиренного

молока для достижения массовой доли жира 3% перед пастеризацией. Молоко, теперь уже с нормализованным

содержанием жира, подается насосом в секцию нагрева теплообменника, где оно пастеризуется.Необходимое

время выдержки обеспечивается изолированной трубой выдержки продукта (14). Температура пастеризации

постоянно записывается.

Насос (13) является вспомогательным. Он повышает давление пастеризованного продукта для

предотвращения попадания в него непастеризованного продукта или сервисных сред в случае образования течи

в теплообменнике.

Если температура процесса пастеризации внезапно падает, это регистрируется датчиком температуры.

Сигнал приводит в действие отводной клапан (15), и молоко перетекает обратно в весовой бак. См. также главу

7.

После пастеризации молоко поступает в охладительную секцию теплообменника, где оно

регенеративно охлаждается поступающим необработанным молоком, а затем в охладительную секцию, где оно

доохлаждается ледяной водой. После чего холодное молоко подается насосом в упаковочные машины.

Нормализация

Цель нормализации состоит в получении молока с определенной, гарантированной массовой долей

жира, различающейся в зависимости от требований стандартов данной страны.

Традиционные значения составляют 1,5% для молока с низким содержанием жира и 3% для молока

стандартной категории, но также встречается молоко с таким низким содержанием жира, как 0,1 и 0,5%.

Содержание жира является важным экономическим фактором.

Следовательно, нормализация молока и сливок должна выполняться с высокой точностью. Возможные

варианты системы непрерывной нормализации молока по содержанию жира рассматривались в главе 6.2

“Центробежные сепараторы и нормализация молока по содержанию жира”.

Пастеризация

Вместе с правильным охлаждением пастеризация, проведенная с корректным охлаждением, является

одним из наиболее важных процессов обработки молока. При правильном выполнении эти процессы позволяют

получить молоко с длительным сроком хранения. Температура и время выдержки являются очень важными

факторами, которые должны быть строго оговорены в зависимости от требований к качеству молока, его срока

хранения и т. д. Температура пастеризации для гомогенизированного молока, подвергнутого кратковременной

высокотемпературной и стандартной категории, обычно составляет –75C для 15–20 сек.

Режимы процесса пастеризации для конкретной страны определяются местным законодательством.

Общее требование состоит в том, что термообработка должна обеспечивать разрушение нежелательных и всех

патогенных микроорганизмов без ущерба для качества продукта.

Цель нормализации состоит в получении молока с заданным, гарантированным содержанием жира.

Воздействие солнечного света на белки молока вызывает превращение аминокислоты метионин в

метионал, в результате чего молоко приобретает “солнечный привкус”. Процесс протекает в присутствии

кислорода и при активном участии аскорбиновой кислоты (витамин С) и рибофлавина (витамин В2). Этот

привкус не возникает в стерилизованном молоке, которое всегда гомогенизировано, вероятно, потому что

витамин С расщепляется при нагревании, и компоненты S – H сывороточных белков претерпевают химические

изменения. В таблице 8.2 показано влияние света на пастеризованное молоко в прозрачной стеклянной бутылке

и в картонной упаковке. Первая потеря витамина происходит, когда молоко в прозрачной стеклянной бутылке

подверглось воздействию света при освещенности 1500 люкс – среднее значение освещенности – в течение

только двух часов. В непрозрачной картонной упаковке потери минимальны. В результате воздействия света на

молоко в бутылке в течение 4 часов вкусовые характеристики заметно изменяются в отличие от молока в

картонной упаковке.

Гомогенизация

Гомогенизация также уже обсуждалась в главе 6.3. Цель гомогенизации состоит в измельчении или

мелком распределении жировых шариков в молоке, чтобы избежать отслаивания сливок. Гомогенизация может

быть полной или частичной. Частичная гомогенизация является более экономичным решением, поскольку

можно использовать гомогенизатор меньшего размера.

Определение эффективности гомогенизации

Гомогенизация всегда должна быть достаточно эффективной для предупреждения образования сливок.

Полученный результат можно проверить, определив показатель гомогенизации, который можно найти по

способу, описанному в следующем примере. Проба молока хранится в градуированном мерном стакане в

течение 48 часов при температуре 4–6C. Верхний слой (1/10 всего объема) откачивается, а оставшийся объем

(9/10) тщательно перемешивается, а затем определяется массовая доля жира в каждой фракции. Различие

содержания жира между верхним и нижним слоями, выраженное в процентном отношении к верхнему слою,

принимается за показательгомогенизации.

Например:если массовая доля жира составляет 3,15% в верхнем слое и 2,9% в нижнем слое, показатель

гомогенизации будет (3,15 – 2,9) х 100 : 3,15 = 7,9. Показатель гомогенизированного молока должен быть в

интервале от 1 до 10.

Сохранение качества пастеризованного молока

Высокая чувствительность молока к наличию микроорганизмов, посторонних химических веществ (Cu,

Fe и т.д.), так же как и к воздействию света (особенно если оно гомогенизировано), обусловлена составом

молока.

Следовательно, наиболее важными являются обеспечение завода высококачественным моющим

оборудованием (CIP), а также использование моющих, дезинфицирующих средств и воды высокого качества.

После упаковки продукт необходимо защищать от воздействия как дневного света, так и

искусственного освещения. Свет разрушительно влияет на многие питательные вещества, что может вызвать

появление пороков вкуса.

Таблица 8.2

Изменение вкусовых характеристик и содержания витаминов под действием света при освещенности

1500 люкс

Картонная упаковка Бутылка

Вкус Витамин Витамин Часы Вкус Витамин Витамин

C B2 C B2

– 1 % 2 – 10% – 10%

– 1,5% 3 незначительно – 15% – 15%

– 2 % 4 очевидно – 20% – 18%

– 2,5% 5 сильно – 25% – 20%

– 2,8% 6 сильно – 28% – 25%

– 3 % 8 сильно – 30% – 30%

без изменений – 3,8% без изменений 12 сильно – 38% – 35%

Измерено Институтом исследований молока при Университете Густаса Либега в Гессене (Германия) в

1988 г.

Срок хранения пастеризованного молока

Срок хранения пастеризованного молока по существу всегда зависит от качества сырого молока.

Естественно, важно также, чтобы условия производства были технически и гигиенически оптимизированы и

чтобы правильно осуществлялось управление заводом.

При производстве из сырого молока достаточно высокого качества при хороших технических и

гигиенических условиях обычное пастеризованное молоко должно иметь срок хранения 8–10 дней при

температуре 5–7С в закрытой упаковке.

Производственная линия для переработки молока, включающая микрофильтрационную установку.

1 Балансный танк

2 Пастеризатор

3 Сепаратор

4 Система для нормализации