Волков С.А., Волков А.С. Справочник по разведочному бурению

Подождите немного. Документ загружается.

5-

s

I

I '

, I '

~

/'

<:::s

1"

I

7

13

12

~

е

t-

--

- 252

/

Р

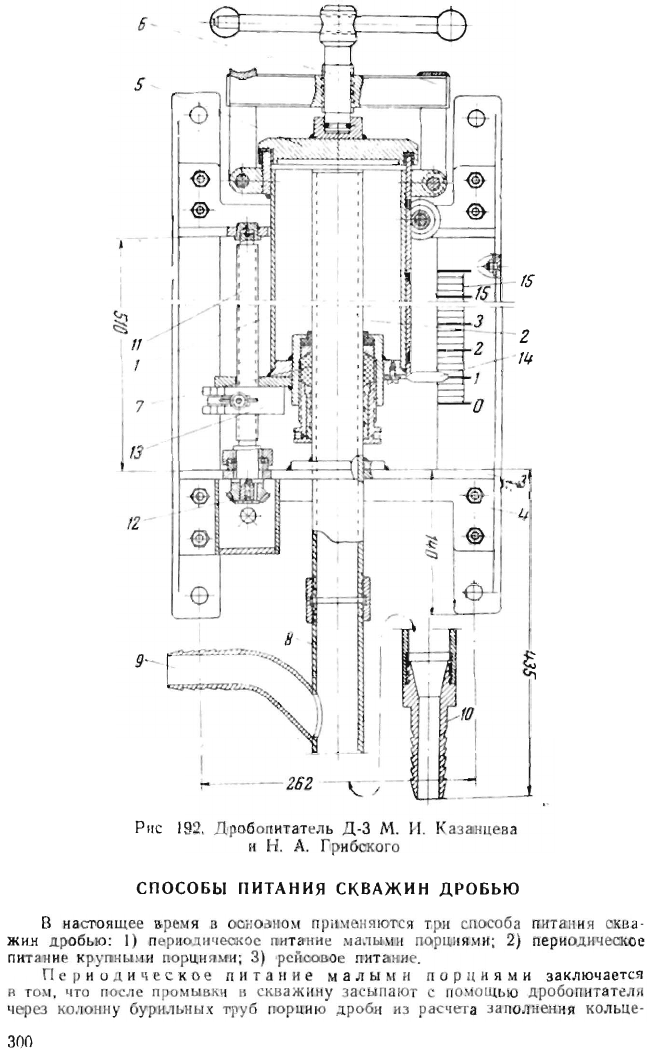

ис

]92.

д,РОбопитатель

До

З

М.

и

.

Казamцева

и

Н

.

А

.

Г

риООкого

СПОСОБbI

ПИТАНИЯ

С

КВАЖИН ДРОБЬЮ

2

1"

~

в

н

а

стоящее

время

в

ООНО

НОМ

Прil~1

няю'ГСя

т

,

ри

с.пособа

Ilитания

сква

ж

ин

дробью:

])

п

ер

ио

ди

ческое

IlИТm1ие

ма

1Ы~IИ

ПОРUiIlЯМИ;

2)

пеРИQДичеакое

пи

тание

КРУПНblМИ

порци~ми;

З)

'

рейсовое

пита

н

и

е

.

Пер

и

о

д

и ч е

с

к

о

е

п

и т

а

н и е

м

а

л

ы

м

и

пор

lt

и Я

м

и

з

ак

л

юч

ае

т

с

я

в

том,

что

по

сле

промывки

в

скв

аЖIIНУ

з а

с

ы

пают

с

помощью

ДРОБОПl

t

татеЛ!l

чер

ез

КОЛОI-lНУ

бурильных

l'руб

ПОРl.(ию

дроБJI

II

З

расчета

заполнения

кольце-

З

О()

вого

забоя

в

1

-

2.слоя.

Затем

в ПРОll.ессе

бурения

дробь

подают

малыми

11

р

.

ЦИЯМII,

вес

которых

зав

·

и,:!!т

от

физико-механичсских

свойств

поро д

,

ди

аметра

скважины,

качества

дроби

и

режима

бурен

ин.

П

DИ

этом

способе

питания

ииогда

наБJlюдаетсн

lIедостаток

дроб

и

под

TOPЦO~1

короики,

чro

приводит

к

малому

боковому

разбуриваНИI?

скваЖI\НЫ

и

повышает

тем

самым

возможность

заКЛНIIКН

снаряда.

П

ри

малеишем

запаз

дывании

с

засыпкой

новой

порци!!

дроби, как

прав!!ло,

происходит

самозаКЛlIнка

керна

или

при

за

сыпке дроби

заклиика

кер

н

а

дробью.

П

о

тому

буровой

мастер

должеи

внимательно

следить

за

б

есперебойным

питанием

з а

боя

скважины

дробью

и

при

l

енять

дробь

ОДllllаковых

размеров.

МелКОПОРЦИОllllое

ПllТание

при

·

меняют

пр!!

бурении

скважин

в

од

норо д

иых

монолитных

породах

средией

твердости.

П

ри

мелко

порционном

питании

умеllьшается

расход

дроби,

улучшается

выход

керна,

ум

е

ньшается

разбур

ка

сква

жины.

Мелкопорциониое

пи

тание

скважин

дробью

следует

произво

дить

Прll

наличии

надежных

дро

nопитател

е

й

и

опытных

сменных

буровых

мает

ров.

Перио

дическое

пита

иие

крупными

порциями

заключается

в

том,

ч

т

о

перед

н

а·

чалом

бурения

в

скваЖIfНУ

засы

·

пают

крупную

порцию

дроби

из

расчета

lIа

2- 3

часа

непрерывно

го

бурсния,

а

затем

по

мере

изно

са

д роби

произво

д

ят

дополнитель

иые

засыпки

порциями

меньшего

веса.

В

ес

первоиачальной

и

допол-

1'"

г

J

ч

.f

/0

/1

/2

15

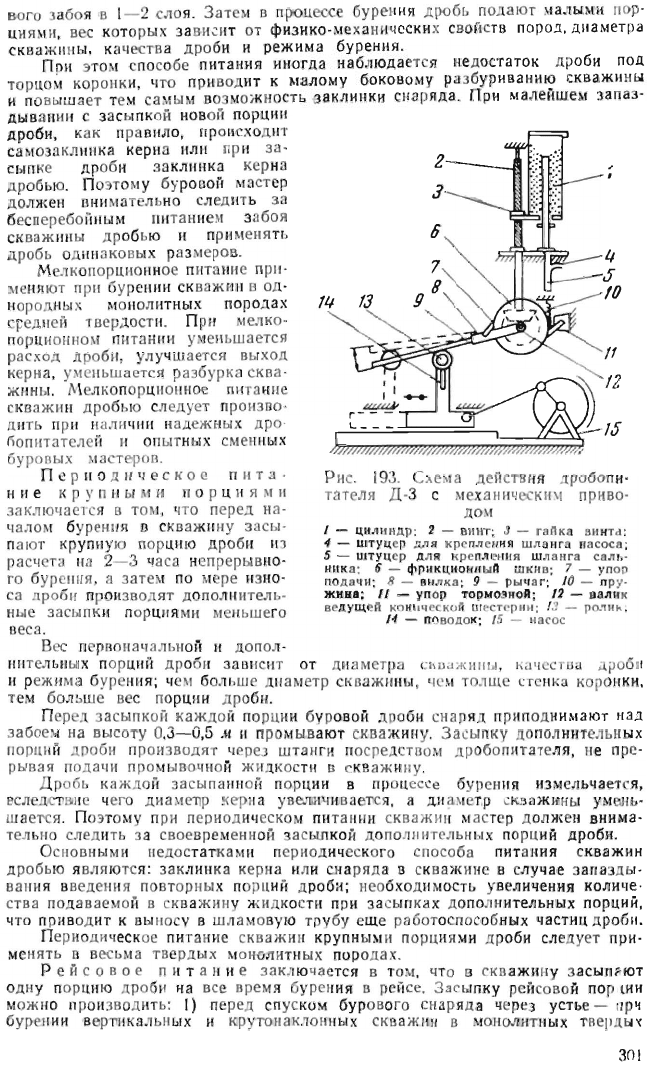

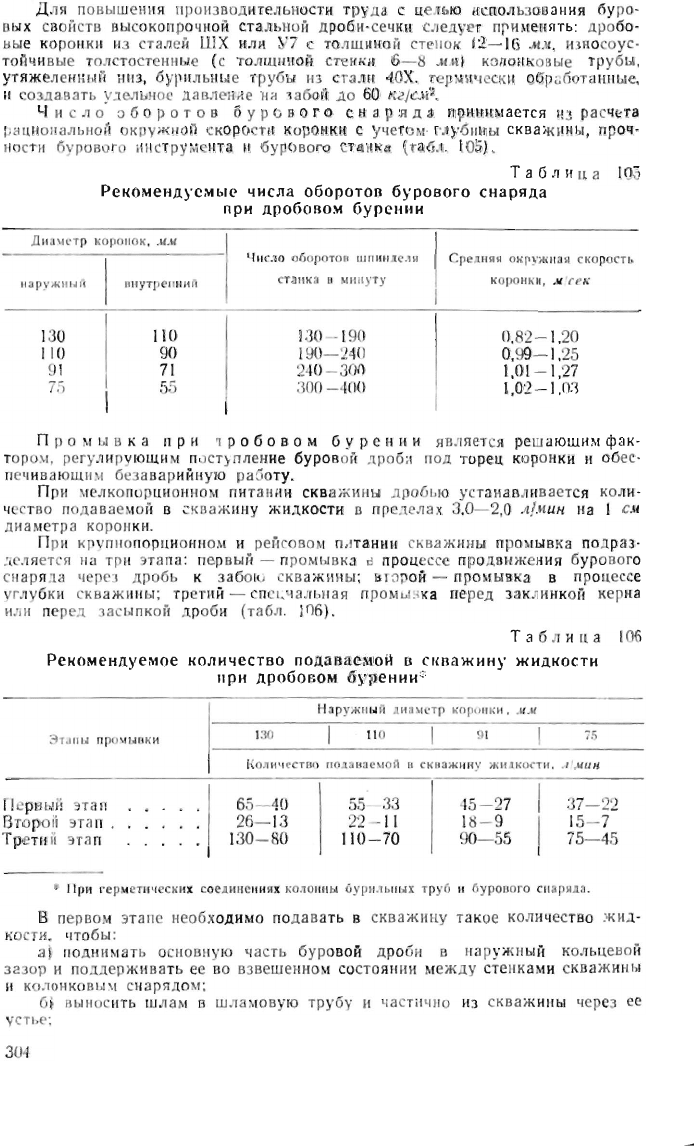

Ри

с.

193

.

Схема

действия

дробопи

тателя

д-з

с

мехаНIIЧ

ОСКЮI

приво

дом

1 -

цилиндр

:

2 -

вннт

;

3 -

гаnка

ВИНТd:

4 -

штуц

ер

ДЛЯ

креплеllИЯ

шланга

насоса;

5 -

штуцер

ДЛЯ

креплеllllЯ

шланга

сал,,·

HIIKa; 6 -

Фrикционныn

шкив;

7 -

упор

подаЧII;

8 -

ВIIлка;

9 -

рычаг

;

10

-

пр

у

жива;

11

-

упор

тормозноlI;

J2

-

валик

ведущеП

KOIIII<,ecK(JA

ш

е

стерни;

13 - 1'0.'11";

/4

-

поводок;

15 -

насос

НJlтельных

ПОРЦИI

"

I

дроб!!

зависит

от

диаметра

СКlJiJЖИlIl.>l,

Ю.1ч

т

ва

дробll

и

режима

бурения;

чем

бодьше

диаметр

скважины,

ч с

м

толще

сте

ика коронки,

тем

бол:,ше

вес

порции

дро

би.

Пер

ед

засыпкой

каж

до

й

порuии

буровой

дро

би

сиаряд

приподнимают

над

забое~1

на

высоту

0,3-0,5

..1

1

If

промывают

скважину.

Засыпку

дополн

ит

ельных

порций

дроби

производят

'Iерез

штаиги

посредством

др

обопитателя,

не

прс

рывая

подачи

промывочной

жидкости

в

скважину.

Дробь

каждоiI

засыпанной

порции

в

проuессе

бурен

ия измельчается,

ВСЛСдС11В1l1е

чего

диамС11Р

ке-рна

УВClll1ичиваеl1СЯ,

а

д,намет

.

р

с

кваЖIIOНЫ

~MeHb

шае1'СЯ.

Поэтому

при

периодическом

питании

скважин

мастер

должен

внима

тельно

следить

за

своевременной

заСbt/1

КОй

ДОПОЛlIитеJIЬНЫХ

порций

дроби.

Основными

недостаткаМII

периодического

способа

питаиия

скважии

дробью

являются:

заклинка

керна

или

снаряда

в

скважине

в

слу

чае

запазды

вания

введения

повторных

ПОРIlИЙ

дроби;

необходимость

увели

чения

количе

·

ства

подаваемой

в с

кважину

жидкости

при

засыпках

дополнительных

порций,

что

приводит

К

выносу

В

шламовую

трубу

е

ще

работослособных

частиц

дроби

.

Пе

риодическое

питание

скважин

крупными

порuия:'dИ

дроби

следует

при

менять

в

весьма

твердых

МОНОЛИТНЫХ

поро

дах

.

Рей

с

о

в

о

е

n

и

т

а

н и

е

заключается

в

том,

что

в

скважину

заСЫПI\

ЮТ

одну

порцию

дроби

113

все

время

бурения

в

рейсе.

Засыпку

рейсовой

по

р

(ии

можно

прои

звод

ить:

1)

перед

спуском

бурового

снаряда

через

устье

-

1

1рЧ

буре.нии

,

веРl1икальных

и

юрутона.кДОflНЫХ

скваЖИ

1

Н

в

МОНOЛiИт:ных

твердых

301

породах,

не

закрепленных

обсадными

трубами;

2)

через

бурильные

трубl,l

при

бурении

наклонных

и

глубоких

скважин,

а

также

при

ПРОХОАке

тр

~

щи

новатых

по

род;

3)

в

скважины,

верх

которых

закреплен

обсадными

тр

убами_

Перед

засыпкой

дроби

через

бурильные

трубы

скважину

тщат

ел

ьно

про

мывают,

а

зате

м

снаряд

приподнима

ю

т

над

забоем

на

1-

1.5

м

.

При

рейсовом

питании

скважины

дробью

буровая

бригада

должна

строго

соблюдать

следующие

правила;

а)

в

течение

всех

рейсов

прнменять

один

размер

дроби;

б)

пр

и

переходе

с

меньшего

размера

дроби

на

больший

-

уменьшать

вес

рейсовой

порции

и

бурить при

уменьшенной

дозе

до

разработки

ствола

сква

жины

под

более

круп

ный

размер

дроби,

п

ри

зтом

рекомендуется

про

дв

ижение

снаряда

через

дробь

к

забою

производить

медленнее,

чем

обычно;

в)

если

бурение

скважины

в

рейсе

пре

рван

о

по

каким-либо

прнчинам

и

оста

вш

аяся

дробь

не

вымыта

с

забоя

скважины

в

шламовую

трубу,

то

на

следующий

р

ейс

нельзя

засыпать

полную

рейсовую

порцию

дроби,

а

нужно

учитывать

коли

чес

тво

дроби,

оставшееся

в

скважине;

г)

при

рейсовом

питании

не

следует

производить

расхаживание

снаря

д

а

и

особенно

при

бурении

по

трещиноватым

породам.

Рейсовую

засыпку

следует

произво

ди

ть

при

проходке

lвердых,

несколько

трещиноватых

пород,

а

та

кже

с

целью

повышения

процента

выхода

керна

.

К

недостаткам

рейсового

пнтання

скважин

дробью

относятся;

1)

увеличение

расхода

дроби;

2)

большее

разбуривание

скважины;

3)

постепенное

снижение

скоростн

бур

е

НlIИ

во

второй

п

о

ловине

рейса;

4)

более

значительное

искривление

скважины

.

Рейсовое

питание

неJlЬЭЯ

прим

е

нять

при

СИЛ

Ь

НОМ

пог

лощении

промывоч

ной

жидкости

У

самого

забоя

скважины.

Режим

пернодичеСКОI"О

крупнопорционного

и

рейсового

питания

скважин

дробью

приведен

в

табл.

103.

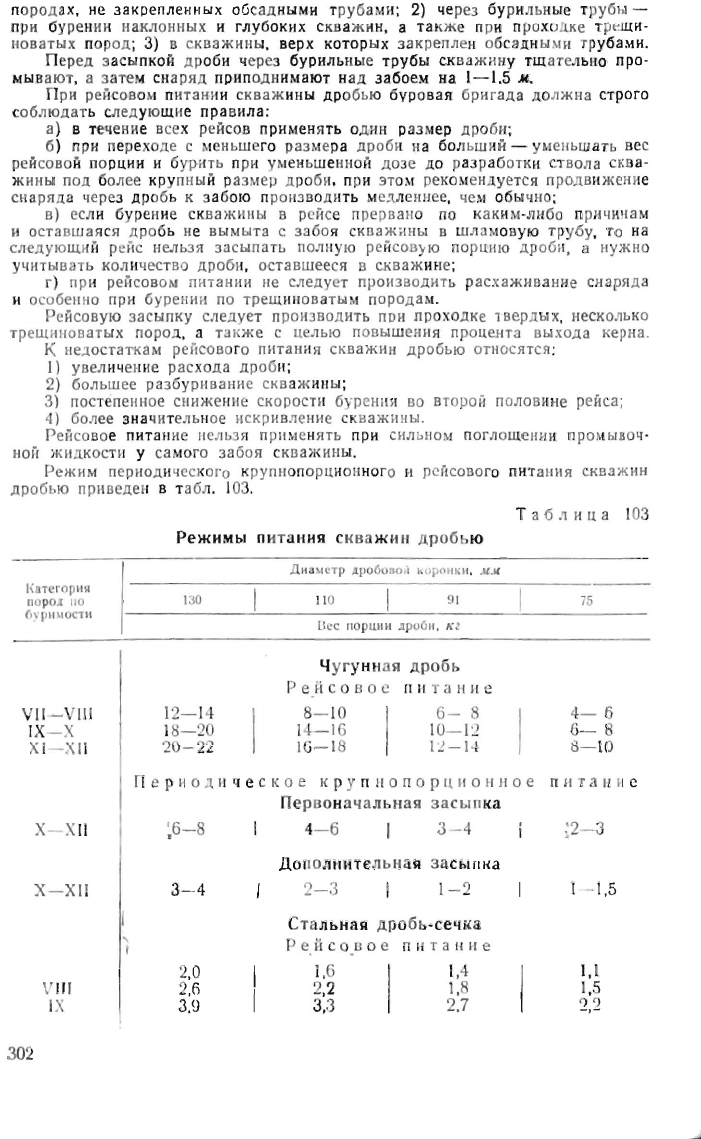

J(отегор"я

п

о р

о;!

110

6YPII\lOCT

II

VII- VIII

'Х

-Х

XI- XII

302

X- XII

X- XII

\1

1

rr

'

х

,

r

Режимы

питания

скваЖИII

дробь

ю

130

12-]4

1

8-20

20

-

22

Днз"стр

дробовой

"

о

рnнк

н

. . 1l.1l

11

0

91

Ос

с

"орцн"

дробll

,

к

г

Ч

угу

нн

ая

дробь

р

e}i

с

о

в

о

е

n fI

т

11

Н И

е

8-

10

14

-16

16-18

6-

8

10

- 1

:2

ll-14

т

а

б л

и

ц

а

103

75

4-

6

6-

8

8-10

Перио

д

ическ

ое

КРУПНОПОРЦl!онное

Пl!тание

Первоначальная

засыпка

~6-8

4- 6

3- 4

~

2

-

3

Дополнительная

засыпка

3

2-3

1-2

1-

1,5

Стальная

дробь-сечка

Ре

.

Йсо

.

вое

питаllие

2,0

1,6

1,4

1,1

2,6

2,

2

1,8

1,5

3.9

3,3

2.7

2,2

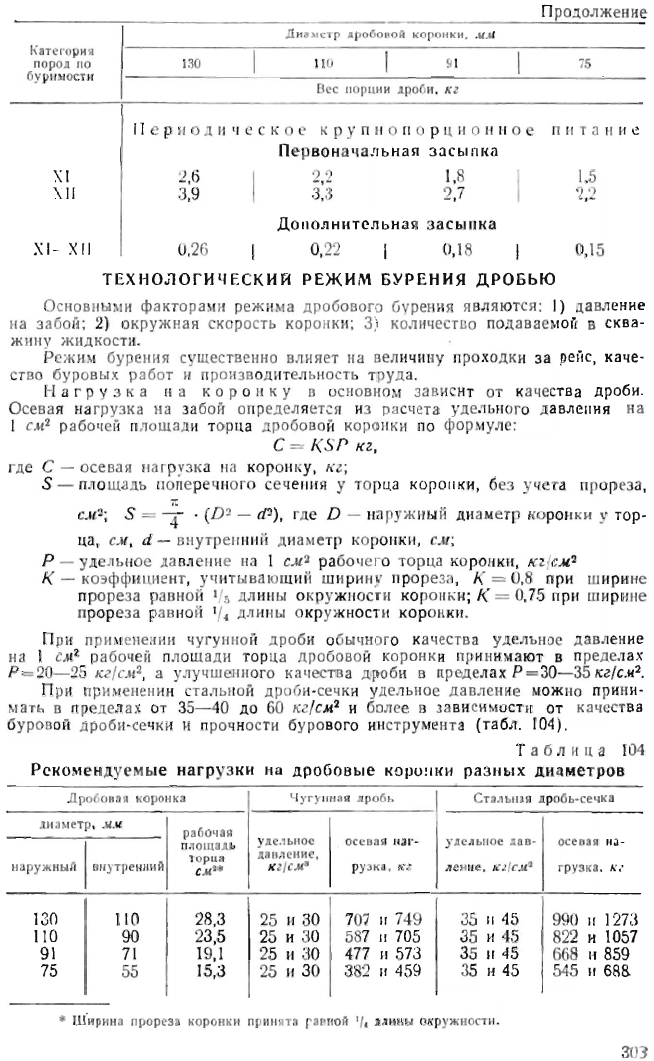

'(атсгорн,

ПОРОА

110

БУрН>tОСТII

Х

'

XII

XI- XII

)30

n

РНОДII'lе

0,2

дН

,

\IСТ(I

Ар06080А

КО(lОIlКII,

.1/.1/

1Н1

91

Всс

nOp!!IIH

Аробн. кг

кое

кр

nlloll

o

pJtllolllloe

П

ерво

н

ачальная

зас

ы

п

ка

1,

2,7

Дополнительная

зас

ыпк

а

0,22

0,1

Про

долже

ние

i5

ПIIТ<lнне

1.5

'2

,2

0,15

ТЕХНОЛОГИ

LIЕ

КИЯ

РЕЖИМ

БУРЕНИЯ

ДРОБЬЮ

Основными

факторами

режима

дробового

бурения

являются:

1)

давление

на

забой;

2)

окружная

скорость коронки;

3)

количество

подаваемой

в

сква

жину

жидкос

ти.

Режнм

бурения

существенно

влияет

на

величину

проходки

за

рейс,

каче

ство

буровых

работ

и

ПРОИЗВОДlIтельность

труда.

Н

а

г

р

у

з

к

а

н

а

к о р

о

н

к

у

в

основном

зависи

т

от

качеств

а

дроби

.

Осевая

нагрузка

на

забой

определяет,:я

из

расчета

yAe.1bIlorO

давлени

я

иа

1

C..l1

2

рабочеil

площади

торца

дробовой

коронки

по

формуле:

с

=

KSf>

KZ,

г

де

С

-

осевая

нагрузка

на

KOPOl1KY

, KZ;

S -

п

лощадь

ноперечного

сечеНIIЯ

у

торца

коронки,

без

учета

прореза,

7t

с-,,2;

S =

4"

. (D2 - d

2

),

где

D -

на

ружн ый

диа

м

етр

коронки

у

тор-

ца,

с.м,

d -

BHYTpellJ

lllii

диаметр

коронки,

см;

р

-

удельное

давлеllllе

на

1

см'

рабочего

торца

коронки,

KZ/

CM'

К

-

коэффициент,

учитывающиii

ширии

прореЗ

д,

К

=

О,

при

ш

ирине

проре

за

равной

1/5

дли

ны

ОКРУЖIIОСТИ

КОрОIIКИ;

К

=

0,75

при

ширине

проре

за

равной

'

/

~

длнны

о

кружности

КОРОНКII.

При

прим

е

нении

чугунной

дроби

обычного

кач

ества

удельное

давление

на

1

C..I1

2

рабочеii

площади

торца

дробовой

коронки

принима

ют

в

пределах

P= 2D-25

ICZ

/C

..I1

2

,

а

улучшенного

каlJОС'Т1Ва

дроб

и в

пределах

Р=30

-35

KZ/C.

1j

2.

П

ри

применении

сталыюй

дроби·сечки

удельное

давление

можно

прини

,ать

в

пределах

от

35-40

до

60

кг/С

..II

2

И

более

в

зависимости

от

качества

буровой

дроби-се

чки

и

прочности

бурового

инстру

l

ента

(табл.

10

4).

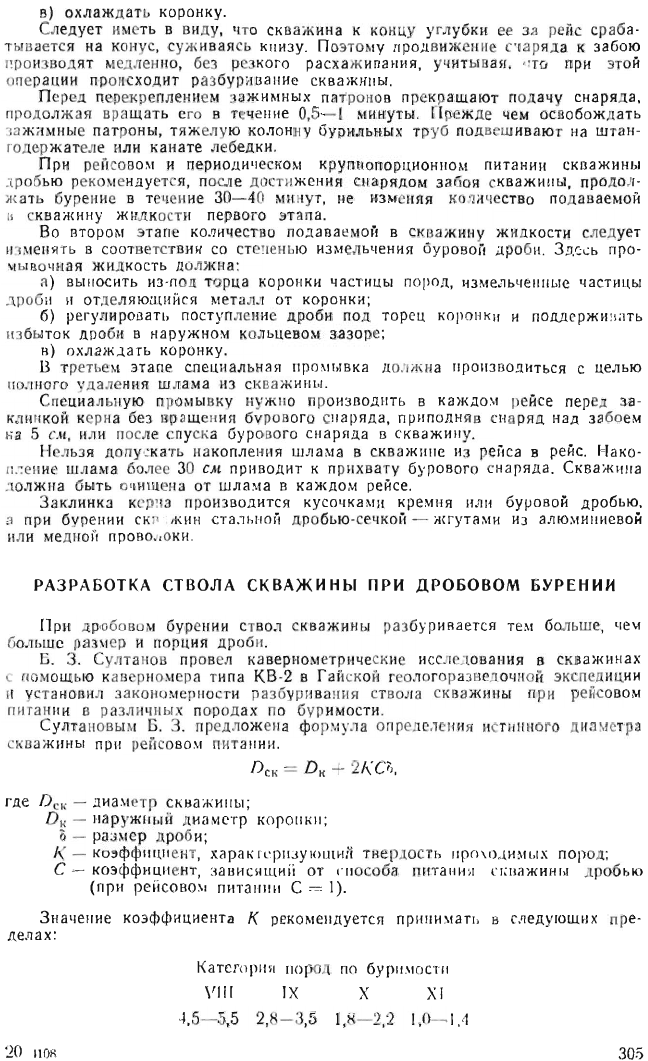

ТаБЛJtца

104

Р

е

комен

дуем

ые

нагр

уз ки

б

на

д

ро

овые

к

ронки

ра

з

ных

диаме

т

ров

Др

06 080Я

коронка

Чуг)

IIНОЯ

Аробь

ста

.'

ыlяя

А р

обь-сечка

ДJtаметр,

At.Al

pa60'18'

нзружныn

I

BH)TpeIllIllA

П

.:

10Щ

,

а.АЬ

YAC

.'bIIOC

оссвая

"аг-

УАеЛЫlое

д

ав-

осеВ8а

Н8-

Topua

АЭfJлеflllе,

c.At

2

*

кг

/

с.l/"

рузка

,

кг

леНfI

••

кг

/

см'

грузка,

кг

1

30

110

28,3

25

и

30

707

и

74

35

и

45

990

11

1273

110

90

23

,5

25

и

30

5 7

11

70

5

35

и

45

22

и

1057

91

71

1

9,1

25

и

30

477

и

573

35

и

45

8

и

859

75

55

15

,3

25

и

30

382

IJ

459

35

и

45

545

и

68&

•

ш

'

нрнн

о

прореза

КОРОНКfI

ПРflll

ят

а

ГЗ

" flоА

'/.

JЛНffЫ

ОКРУЖНОСТfI.

ЗV)

Для

повышення

IIРОlIЗводительност

и

труда

с

целью

использования

буро

вых

cBoilCTB

высокопрочной

стаЛЫlOiI

дроби-сечки

с

,едует

пrименять:

дробо

вые

коронки

из

сталеil

ШХ

нли

У7

с

толщиной

стенок

12-16

..II-И.

износоус

тойчивые

толстостенные

(с

ТОЛЩИIIОЙ

стенки

6-8

)Ш)

KOJIOHKOBbIe

трубы.

утяжеленный

НIIЗ,

бурнльные

трубы

IIЗ

стали

40Х.

теРМl

lч

е

ски

об

р<:бота

нные.

11

создавать

У.1мьное

даВЛе'If",е

НiI

~абой

до

60

кг!с

,

н

2

•

4

и с

л

о·

О

б о

Р

о т

о

в

б У

р

о

в о

г

о

с

н

а р

я

д

а

принимается

из

расчет

а

РitЦ

ионалыlOЙ

ОКРУЖI

'

lоil

с

коро

сти

коронки

С

учетом

·

глубины

скважины,

про

'!

ности

б

рового

инструмента

11

бурового

станка

(таБJl.

105).

т

а

б

JI

И

[1

а

10

5

Рекомендуемые

числ

а

оборотов

б

у

рового

снаряда

при

дробовом

б у

рении

ДН3\1СТР

коронок,

JtAt

IIЭРУЖIII.II

I

Пllутреll

'

Шn

1

30

110

110

90

91

71

7.5

55

ч

IIC.10

оборотов

ШIНtнл.е.:)

SI

станка

1)

МИ

II)'ТУ

130

- 1

90

190

-2

40

240-30()

300-400

Сред"."

окrУЖIIВЯ

скорость

КОРОНКII,

.м

'

геll

0.82-1,20

О

,

9-

1,

25

],01

-

1,27

1

,02

- ],03

Про

м

ы

в

к

а

при

~

р

о

б о

в

о

м

б У

Р е

н

и и

является

решающим

фак

TOPO~I,

регулир

Ющим

l1uступление

буров

ой

др

об;!

под

торец

коронки

и

обес

печиваЮЩIШ

безаварийну

ю

par;OT

Y.

При

мелкопорuионном

пита

нн

и

сква

жины

дробь

ю

устанавлнвается

коли

чество

подаваемой

в

скважи

ну

жи

д

кости

в

пре

делах

3,0-2,0

Л/JIUfI

на

1

С

,

I(

диаметра

КОРОIIКИ

.

П

ри кр

пнопорuионном

и

рейсовом

п,!Танин

скважины

промывка

по

драз

дел

яет

ся

на

трн

этапа:

первый

-

промывкз

d

проц

ессе

продвижения

бурового

Сllаряда

через

дробь

к

забою

скважнны;

8тарой

-

промывка

в

процессе

углубки

с

кважины;

третий

-

СПСt.,чаJlЫ

lая

ПРОМ"

'

5

к

а

пер ед

за

к

л

инкоil

керна

ИIlИ

пере

д

засыпкой

дроби

(таБ

J

I .

11)6).

Т

аБ

J

lица

106

Рекомендуемое

количество

подав

ае

мой

в

СI<важ

ин

у

жидкости

при

дробовом

бурении

*

НЭРУЖIIЫЙ

AIIUMCTP

КОРОIIК

И.

~I

C.м

Эт.IIШ

про"",пки

1

30

11

0 91

75

Пt:рвый

этап

ВтороН

эта п

.

Третий

этап

6

5-

40

26-]3

]30-

О

55

-

33

22

-

11

110

-

70

45

-2

7

]

8-9

90-55

37-22

15

- 7

75

-

45

'"

"р"

rep

M

cT

II

"CCK

IIX

сосдИНС''''ЯХ

~О"ОIll'Ы

БУРII.1Ы'ЫХ

труб

11

БУ

РОIIОГО

Сllаряда.

в

первом

этаllе

необход

и

мо

подавать

в

скважину

такое

количество

жид

кости,

чтобы

:

а)

lIоднимаТI,

основную

часть

буровой

дроби

в

наружны

й

кольцевой

З2ЗОР

и

поддеРЖlIвать

ее

во

взвешен

ном

состоянии

между

стенками

скважины

11

колонковым

снарядом;

б)

13ЫНОСIIТЬ

шлам

в

шламовую

трубу

11

чаСТИЧIIО

из

скваж

ины

через

ее

YCTI,

ЗU4

в)

охлаж

да

ть

коронку.

Следует

иметь

в

виду,

что

скважина

к

концу

углубки

ее

за

рейс

сраба

тывается

на

конус,

суживаясь

книзу.

Поэт

ому

продвиженне

С'lаРЯ;J.а

к

забою

I!РО

IIЗВОДЯТ

ме

;J.ле

нно,

без

резкого

расхаживания,

учитывая,

'

ПQ

при

это

й

опе

рации

происходит

разбуривание

скважины.

П

еред

перехреплением

заж

имных

патронов

прекращают

подачу

снаря

д

а,

продолжая

вращать

его

в

течение

0,5

-1

минуты

.

Прежде

чем

освобождать

з

аж;tмные

патроны,

тяжел

ю

колонну

бурильных

труб

подвешивают

на

штан

годе

ржателе

или

канате

лебедки.

П

ри

peilcoBoM

и

периодическом

крупнопорцнонном

питании

скважины

:

tробью

рекомендуется,

после

достижени

я

снарядом

забоя

ск

важины,

ПРОдО

Jl

жать

бурение

в

течение

30-40

минут,

не

изменяя

ко

~И'lест

во

подаваемой

в

с

кважину

жидкости

первого

этапа.

Во

втором

этапе

количество

подаваемой

в

скважину

жидкости

следует

н

'

,менять

в

соответ<:твии

со

стененью

изме

льче

ния

буровой

дроби.

Здr:,:ь

про

мывочная жидкость

должна:

1'1)

выносить

из-по

д т

орца

коронки

частицы

пород,

измельч

енные

частицы

дроби

и

отделяющиitсЯ

мет алд

от

коронки;

б)

регулировать

поступление

дроби

под торец

коронки

и

поддеРЖllвать

нзбыток

дроби

в

наружном

кольцевом

зазоре;

в)

охлаждать

КОРОНХУ,

В

третьем

этапе

специальная

промывка

доmкна

производиться

с

целью

tlолного

удаления

шлама

из

скважины

.

Специальную

npoMblBK

нужно

производнть

в

каждом

ре

йсе

пере

д

за

КЛI1НКОЙ

керна

без

вращения

бурового

снар

яда,

приподняв

снаряд

над

забоем

п

а

5 C

'\I,

или

после

спуска

бурового

снаряда

в

('кваж

ину

.

Нельзя

ДОПУ

'

~кать

накопления

шлама

в

скважине

и

з

peilca

в

рейс.

Нако

п,~е

ние

шлама

более

ЗО

СМ

приводит

К

ПРlIхвату

бурового

снаряда.

Скважина

.10лжна

быть

О'lищена

от

шлама

в

каждом

рейсе.

Заклинка

Kep

!

la

производится

кусочками

кремня

илн

БУJJОВОЙ

дробью,

а

при

бурении

СК

I'

,кин

<:талыlOЙ

дробью

-

сечкой

-

жгутами

из

алюминиевой

IIЛИ

медной

прово"оки

.

Р

ЗР А

БОТК

С

ТВОЛА

СКВАЖИНЫ

ПРИ

ДРОБОВОМ

Б

УР

Е

НИИ

При

дробовом

бурении

ствол

скваЖIIНЫ

разбуривается

тем

бо

льше,

че\l

бол

ьше

размер

и

порция

дробll.

Б.

З.

Султано

в

провел

кавернометрические

исс

лед

ования

в

скважинах

ГlOмощью

KaBepHo~lepa

типа

КВ

-2

в

Г

айской

геологоразведочн

о

й

экспедиции

н

стаНОВIIЛ

закономерности

разбуривания

СТВОJlа

скважины

при

рейсовом

пнтаНIIИ

в

различных

породах

по

бури

мо

ст и

.

Султановым

Б.

З.

пред.~ожена

фОР~lула

опр

еде,1е

иия

и

с

тинного

д

иам

етр

а

с

кваж

ины

Прll

рейсовом

питании.

D

CK

= D

K

+

2КС'б

,

где

D

CK

-

диаметр

скважины;

D

K

-

наРУЖllыfi

диамет

р

к

оронки;

о

-

ра

зме

р

д

роби;

'(

-

КОЭффlЩll

е н

т,

характеРllзующиrl

твердость "Р

ОХОД нм

ых

поро

д;

С

-

коэффицнент,

зависящиil

от

способа

питания

сква

жины

дробью

(

при

реПсовом

питаНИl1

С

=

1)

.

Значение

коэффициента

К

рекомендуется

ПРlIнимать

в

следу

ющи

х

пре

делах:

Кат

е

г

о

рия

п

о

д

по

БУРII'"

СПI

\

111

1Х

Х

ХI

4,5- 5,5

2,

-3

,5

1

,8

-

2,2

1

,0

- 1

,4

20

110

305

иа

'

~1етр

с.твола

С~

.

важИlН'>I

при

мелкопорци()}ПJЮМ

сПита.НlИIllнеМIIЮro

меньше

Ра

зр

а

ботка

ствола

скважин

ы

с

у

щ

ест

в

енно

влияет

на:

1)

количество

по

давае

мой

в

скважину

жидкости,

которое

следует

ув

е

ли-

ч

ивать

с

уменьшеNием

категории

пород

по

БУРIIМОСТИ;

2)

интеНСIiIВНОСТЬ

искривления

СКiВ

а

жины;

3)

расход

истирающих

материаJIOВ;

4)

диаметр

обсадных

труб,

опускаемых

в

скважину;

5)

работу

бурильных

труб

и

т.

п.

Безусловно,

что

более

точные

результаты

по

разработке

ствола

скважины

м

ожно

пол

чить

на

основании

кавернометрических

измерений

каждой

скважины

.

А

ЛМ

АЗ

НОЕ

КОЛОН

К

ОВОЕ

БУР

Е

НИЕ

АЛМАЗЫ

лмаз

представляет

собоi

l

естественный

\lI1нерал,

состоящий

из

углерода.

Алмаз

обладает

самой

высоко',

твердостью

из

всех

известных

веществ;

одна

к

о,

несмотря

на

высокую

твердость,

алмаз

является

хрупким

минералом.

Твер

AOCTI,

алмазов

неодннакова:

она

изменяется

в

различных

направлениях

о

дно

й

и

той

же

грани.

Это

важнсilшее

cBoi

lC

'

rBO

аJlмазов

учитывается

при

шлифовке

их

и

иногда

при

раcnоложеШ1ll

резнов

в

буровой

коронке.

Алмаз

не

растворяется

в

КlIслотах:

сгорает

при

темп

ерат

уре

850-1000°

с

образованием

углекислоты.

Бс

доступа

возд

'

ха

алмаз

переходит

в

графит

при

более

высокой

температуре.

Ве

с

алмазов

измеряется

в

каратах,

карат

равен

0,2

г

(200

.

мг).

Обычно

алмазы

встречаются

весом

от

сотых

доле

й

до

одного-двух

каратов

.

Крупные

алмазы

в

нескоЛl,КО

сотен

карат

являются

редчайшими

находками.

Каче

ство

алмазов

зависит

от

их

удельного

веса,

трещинова

ТОСТ

lI,

цвета,

относительной

прочно

с

ти

и

совершеиства

форм

кристаллов.

J,'дельный

вес

алмазов

в

среднем

равен

3,52;

окраска

указывает

на

наличие

в

них

различ·

ны

х

прим

есе

Й.

Алма

зы

бывают

прозраЧНЫМlI,

просвечивающим

и

и

непрозрач

н

ыми.

П

розрачные,

чистые

1

:

ристаллы

алмазов

относятся

к

ювели

р

ным

(драго

ценным)

камням

,

но

под;

ВЛЯ

lош

ая

'l

acTb

КРlIсталлов

и

их об

ломков,

вследст

вие

мутности,

треЩlIновг

гост

и

,

плохой

окраски

и

т.

П.,

относится

К

т

ехниче·

ски

м

алмазам.

ТеХ

НИ'lескне

аЛ\1азы

используются для

бурения

скважин

и

широко

п

ри

меняют

ся

в

качеСl1ве

резцов

н

сверл

при

обработке

металлов,

их

сплавов

инеметаллов.

В

зависи

10СТИ

от

качества

технические

алмазы

разделяются

на

бор

ты,

балласы,

карбонадо

и

конго.

Борты

представляют

собой зерна

и

неправнлыli!

формы

сростки

кри

сталлов.

Онн

хрупки

и

легко

раскалываются

от

ударов.

Борты

окрашены

обычно

в

желтый,

коричневый

11

серый

цвета.

В

зависltмости

ат

внешней

формы.

цвета,

трещиноватости

и

места

добычи

IIХ

разделяют

на

более

твер

дые

-

бразильские,

менее

тnep

д

ыe

-

капские

и

другие.

Ба

лл

асы

-

шарообра

lIoii

формы,

обычно

ра

диаЛЬНО-

ЛУЧIIСТОГО

строения.

Ц

вет

-

их

от

мутно

-

б

ло

го

до

стально-ссрого.

Балласы

обладают

очень

большой

твердостью,

цеllтралыlяя

часть

их

характеризуется

крупнокристаллической

структ

рой,

а

оболочка

-

мелкозернистым

строением

11

более

высокой,

чем

центральная

часть,

твердостью.

У

дельный

вес

ба.,ласов

3,5.

К

а р

б он

ад

о

(карБОllаты)

Пf}е

дставляют

собой

тонкозернистые

плотные

или

нескол

ько

порнстые

агрегаты

овальной

формы

сероватого

или

черного

цвета

.

Удельный

вес

карбонадо

колеблется

в

пределах

3,012

-3

,416.

Коиго

-

наибол

ее

ннзк.)

:;

ортные

мелкие

технические

алмазы.

К

эт о

му

сорт

относятся

алмазы,

лобываемые

в

Конго

(Африка),

откуда они

и

полу

чили

свое

наименование.

Бо

льшая

часть

их

используется

в

раздробленном

в

иде

.

Камни

самого

IIИЗКОГО

сорта,

а

также

алмазный

пе

сок

и

алмазная пыль

принадлежат

к

абразивным

материалам.

306

КОРОНКИ

МЕЛКОАЛМАЗН

ЫЕ

долгое

время

для

изготовления

алмазных

короиок

употреблялнсь,

гдав

ным

образом,

чеР1Jые

алмазы

карбонадо

весом

от

0,5

до

2

карат.

Алмазы

зачеканивали

в

сталыlOЙ

корпус

КОРОНОЧIIОГО

кольца

вручную

высококвали

фицированные

мастера

-

чеканщики.

В

тридцатых

годах

этого

века

для

армирования

коронок

начали

ПРЮlе

ня

т

ься

мелкие

алмазы

сорта

борт,

которы"

добывают

я

в

значите

.

1ЫIO

боль

шем

количестве

и

во

много

раз

дешевле крупных

KaMHeil

карбонадо.

Мелкне

алмазы

закрепляются

в

матрице

коронк

1.

Матрнцы

бывают:

l}

литые,

в

которых

мелкие

а.lмазы

заливаются

медно

-

бсриллиевым

или

Me.:I-

но-никелевым

сплаво

1

н

2)

из

г

отов

~яемые

пособом

порошковой

метаЛЛУрПIll

.

В

зарубежной

практике

про

водятся

исследования

по

применению

матриц

из

керамики,

пластмассы

и

рези

ны.

МатеРllал

матрицы

должен

удовлетворять

следующим

требованиям:

1)

обладать

ВЫСокой

теплопроводностью,

чтобы

способствовать

быстром

у

отводу

тепла

от

торца

коронки

во

время

бурения

и

этим

предотвращать

рас

трескивание

алмазов

от

местных

перегревов;

2)

прочно

-сцепляться

с

алмазами,

что

должно

обуслов.1иваться

близкими

значеНИЯ~1I1

коэффициентов

расширения

сплава

матрицы

и

алмазов;

3)

раСп.lавляться

при

температуре,

и

с

ключающей

переход

алмазов

в

ГРClфит;

4)

иметь

твердость тем

большую,

чем

тверже

и

абразивнее

породы,

для

бурения

которых

предназначается

коронка.

Тверд.:>сть

материал:!

матрицы

(по

Рок.вел.1У,

ШК<t.lа

«С

»

),

по

дан.ным

за

t

убежноii

практю(И,

ПIЖI

Юlа~тся

с.,едующая:

а)

25-30

-

в

коронках

д

л

я

бурения

нсабразивных

пород

средие

й

твер

дости

и

твердых

(матрица

литая);

б)

35-45

-

в

коронках

для

бур

е

ния

твердых

OKpe~1НeHHЫX

пород

(ма

трица

изготовляется

способом

порошковой

металлургии);

в)

45-60

-

в

коронках

для

бурения

силыlO

абра

зивных

пород

(матрица

изготовляет

с

!!

r

пособом

порошковой

металлургии).

Размер

алмазных

зерен

в

коронках

рскомендуется

принимать

с

учетом

твердости

и

абразивности

пород.

13

породах

средней

твердости

применяют

коронки

с

более

крупными

алмазами,

в

твердых

однородных

-

с

мелкими,

а

весьма

твердых,

трещнноватых

и

абразивных

породах

-

с

самыми

lеЛJ(ИМИ

алмазами.

На

наружную

поверхность

KOPOHJ(II

устанавливают

более

круп

ные

11

каче

с

твенные

алмазы,

чтобы

коронка

не

снльно

срабатывалась

на

конус.

Более

э

ффективная

раб')та

алма

зов

пронсхоДlП

при

ориентированной

их

вставке

так,

чтобы

вектор

иаи

бодьшей

IIХ

твердости

был

орие.пиро

ван

в

направлении

резания

породы.

Коронки

с

ориситированной

вставкой

ал

lазов

проходят

б6.1ЬШИЙ

метраж

при

более

высокоП

ме:аиическоii

ско

рости

бурения.

Применяются

следующие

типы

мелкоалмазных

коронок

:

1)

о

днослойные;

2)

многослойные;

3)

нмпрегнированные.

О

Д

н

о

с

л о

й н

ы

е

к

о

р

о

н

к и

ар

мирую

тся

бо

.

lее

крупными

алмазами,

чем

многослойные.

О

н и

применяютси

в

малоабраЗ1lВНЫХ

породах

средней

твердости

(VIII

-

IX

кат

е

гории).

Рис.

,а4

.

МеЛК(lалма

ная

корон

ка

ОДНОс

.

10iiная

МВ-!

307

Существу

ют

коронки

ОА

конструкции

ВИМС

и

коронки

МВ

-

l

(рис.

194)

кон

струк

ции

витр,

характеристика

которых

приведена

в

табл.

107

.

М

а

р

ка

корОIlКII

О

ОА

.\I\B-I

,\I\B-I

_\I\B-I

_\I\B-1

т

а

б

л

и

ц

а

107

Х

а

рак

те

ристика

однослойных

м

елкоал

ма

з

ны

х

коронок

Зернистость

алмазов,

"о

е

рдость

дllа

м

ет

р

ncc 8.'''3308,

карат

матерна".

шт.

11<1

карат

МОТРИЩ"

КОРОIIКII.

по

Рокое

.,-

мм

I

Top'

.

leOIH

\

1I0ДРСЗ!lЫХ

I

подре

з

н

ых

лу.

I1IК3-

rи:t::I

'

О

TOPUClJblX

ла

.с-

36

5,0

3,0 2,0

20

-

30

20-30

46

6,0

3,5

2,5

20

-

30

20-30

I -

25

59

7,5 4,5

3,0 20-

30

20-30

46

,О

4,0

4,0

20

-

30

10

-

20

59

11,5

6,0

5,5

20-30

10.,-20

30

-35

76

14,5

,О

6,5

20

-

30

10

-2

0

3

19

,5

11,0

,5

20- 30 10-

20

Кр

оме

описанн

ых

КОРОIIОК,

И З

ГОТОI'.'1ялись

однослойные

коронки

ОМ

дЛЯ

бурения

малоабраЗИВIIЫХ

и

МАК-!

дЛЯ

абразивных

пород

VIlI-IХ

кате

горин.

М

н

о

г

о

с

л

о

й

:

н

ы

е к

о

р

о

н к

11

(табл.

108)

характеризуются

тем

,

что

в

1111;(

более

м

е

лкие

зерна

алмазов,

чем

в

однослойных

коронках,

раCJlола

гаются

в

несколько

слоев

в

це

lентирую

щем

материале

матрицы.

Многослоitные

КОрОНКII

предназначаются

для

бурения

аБР.1ЗНВIIЫХ

пород

IX

-X

11

чаСТIIЧНО

ХI

кате,·ОР"II.

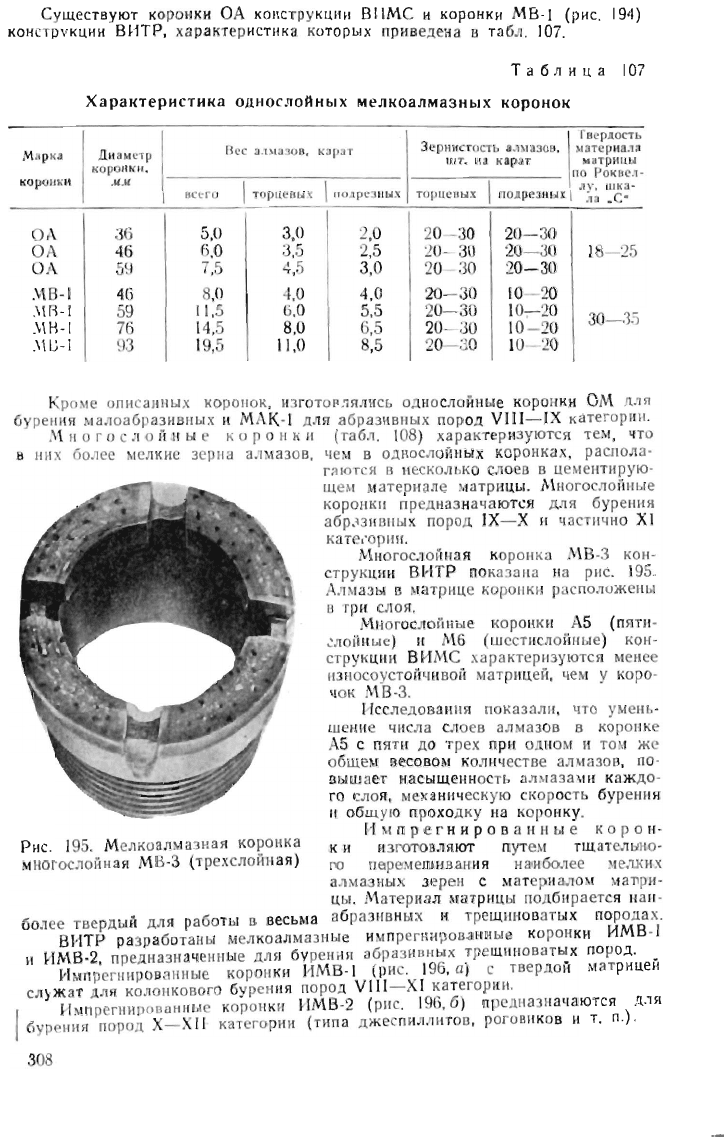

МНОГОС

,

10йная

коронка

МВ

-З

кон

струкцин

витр

пок

азана

на

Р"С

.

19

5.

А.~мазы

в

матрнце

KOPOIlKfl

расположены

о

три

слоя.

МНОГОСЛОIlные

коронки

А5

(пя

тн

~лоiiные)

11

М6

(шеСТlIслойные)

кон

СТРУКЦИII

ВИМС

характеризуются

менее

IIзносоустойчивоii

матр

"ц

ей,

чем

у

коро

чок

МВ-З.

ИсследоваНI1Я

показали,

что

умень

шение

чнсла

слоев

алмазов

в

коронк

е

А5

с

пяти

до

трех

Прll

О

Д

НОМ

И

том

ж

е

общем

весовом

количестве

алмазов,

по

Вllшает

насыщенность

алмазами

каждо

го

слоя,

механическую

скорость

бурения

11

общую

проходку

на

короику.

И

м

п р

е

r

н

и

р

о

в а

н н

ы

е к

о

р о н

-

Р

ис.

195

.

М

елк()алмазная

коронка

J{'И

ИЗГО'l1Oвляют

путем

тщаТeJlЫНО-

многослойная

МВ-З

(трехслойная)

го

пер

е-ме

шивания

на1иоолее

ме

,uшх

а

лмазн

ых

зерен

с

материалом

маl1РИ

цы.

Материал

матрицы

подбирается

наll

более

твердый

для

работы

в

весьма

абраЗIIВНЫХ

и

треЩlIноватых

породах.

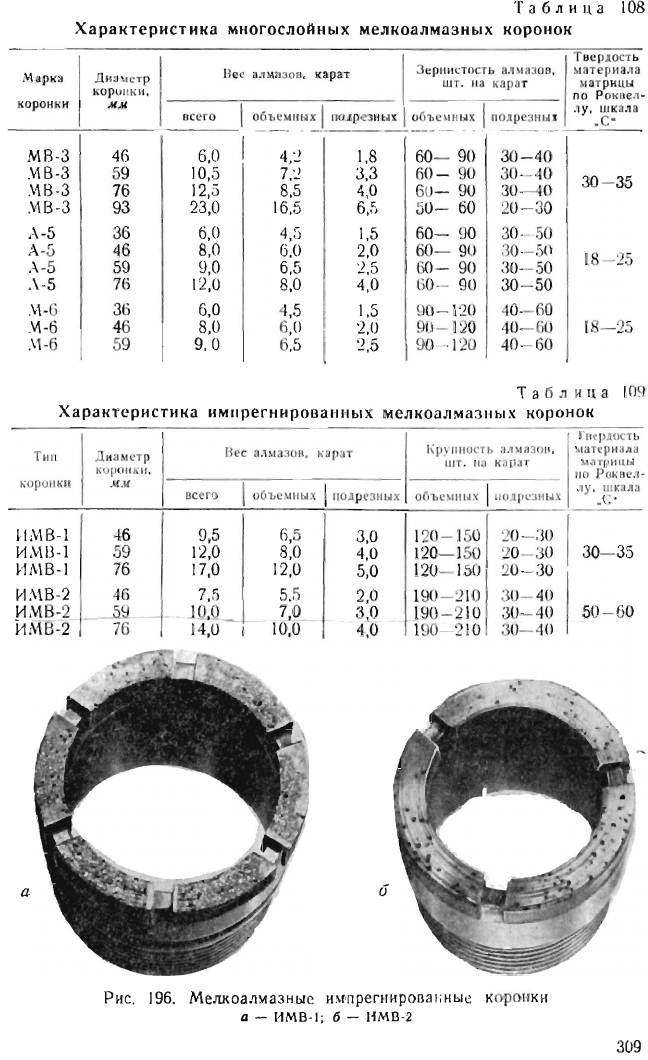

витр

разработаны

мелкоалмаЗllые

импр

егнированные

коронки

ИМВ

- l

и

ИМВ-2,

предназначенные

дл

я

буреннп

абразивных

треЩlIноват~х

пород.

•

Имп

регнироваllные

КОРОНКII

ИМВ

-

I

(рис

.

196,

а)

с

твердон

матрицен

сл)'жат

для

КОЛОIIКОВОГО

бурения

пород

VIII

- XI

катеГОРИII.

I

Импрегни

рованны

КОРОIIКИ

ИМВ-2

(РIIС.

196,

б)

пре

дн

азначаются

для

буреllИЯ

пород

х

-

х

II

категории

(типа

джеСПИЛЛIIТОВ,

РОГОВIIКОВ

н

т.

п.)

.

308

Марка

ко ро

нк

и

М8

-3

.\18

-3

.\18

-3

.\18-3

-5

-5

-5

-5

.\I\-б

.

\1

-б

.\>\-б

Т

а

б

л

и

ц

а

10

Характерист

ика

МНОГОСЛОЙНblХ

мелкоалмаЗНblХ

коронок

ТоеРАОСТЬ

ДIIЙ\lСТР

Вес

8

.1

М3

ЗО

О.

карат

3с

рш,

стость

М\lЗЭО8,

мзтер"зла

UlТ.

113

карзт

матрнцы

KOpII

IIK

II.

по

Р

окое"

ММ

I

Объем

ны

х

I

подрезных

06ъ

"

"

ых

I

НОJlре

ЗНblJ

ЛУt

шкала

tlсего

.с

·

4б

б,О

I

4,2

1,

60

-

90

30

-

40

59

10,5

7,

2 3

,3

БО

-

90

30-4

0

30-

35

7б

12

,5

,5

4,0

БU-

90

30

О

93

23

,0

Iб,

5

б,

5

50-

60

20-30

3б

6,0

4,5

1,5

БО

-

90

30

-·

50

4б

8

,0

б

,

О

2,

0

60-

90

30-5()

1

-25

59

9,0

6,5 2,5

60

-

90

30-50

7б

12

,0

,О

4,0

60-

9О

30-5

0

36

б

,О

4,5

1,

5

90-

1

20

4

0

-Б

О

4 б

8,0

б,О

2

,0

90-12

0

40

-60

1

-25

59

9

,0

6,5

2,5

90

- 1

20

40-БО

Т

аблица

109

Характеристика

импрегнироваННblХ

мелкоалма

З

НblХ

коронок

Тип

коро"""

И

М8

- 1

ИМ8-1

И

\8-1

ИМ8

-2

ИМ8

-2

И

М8

-2

а

Д

ll

а

ме

т

р

Вес

й,н,аЗОD.

карат

l\pYIIIIOCTb

;lлмаЗОIt,

шт.

"3

карат

KllpOHKII.

,

ttAl

I

объемttых

I

ttодрсэttых

объс"'

...

.. I

ttодреэttt.х

всего

46

9,5

б

,

5

3

,0

1

20-

1

50

20-.30

59

1

2,0

,О

4,0

120- 1

50

20-

30

76

1

7,0

12

,0

5,

0 1

20-

1

50

20-30

4б

7,5

5.5

2,

0

1

90-_

10

30-40

59

10,0 _

7,0

3,0

190

-2

10

30

-

40

7б

14,0

I

10,0

4,0

1

90-210

30-4

0

6

Ри

с

.

19б

.

М

елкоалмазны

е

и

мпрег ниров

аliflые

коронки

а

-

ИМВ

·

I;

б

-

ИМВ

-2

l'I!CPAOCTb

I

мат~рнало

мптр"щol

110

РОКDС.l-

.1У,

шкала

.с-

I

30- 35

50

-Б

О

309