Курников А.С. Технология судоремонта : курс лекций

Подождите немного. Документ загружается.

191

Чаще всего ремонтируют зубчатые колеса из-за износов базовых по-

верхностей, например отверстий под валы, оси и т.д. Отсюда вытекает

главное отличие построения технологического процесса ремонта, которое

состоит в выборе установочных баз при механической обработке. В каче-

стве таких баз принимают начальную окружность зубчатого колеса. Для

материализации начальной окружности

используют специальные приемы

использования вспомогательных баз в виде шариков (роликов). После

выверки детали на станке собственно механическая обработка базовых

поверхностей практически ничем не отличается от шлифования или тон-

кого растачивания.

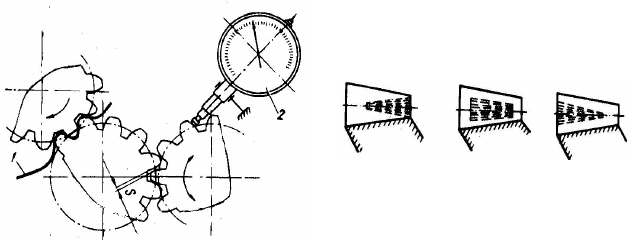

При сборке зубчатых передач контролируют боковой зазор и качество

прилегания зубьев колеса и шестерни.

Боковой зазор проверяют щупами, свинцовыми выжимками и

индика-

торами часового типа (рис. 3.25, а). При оценке бокового зазора с помо-

щью выжимок свинцовую проволоку, диаметром несколько большим

ожидаемого зазора, вращением колеса протягивают через зацепление.

Фактическая толщина проволоки, измеренная микрометрическими прибо-

рами, соответствует действительному размеру бокового зазора.

Измерения зазоров индикаторными приборами часового типа позво-

ляют получать наиболее точные результаты.

При этих измерениях пово-

ротом одного колеса относительно другого боковой зазор фиксируют по

показаниям индикатора. При чрезмерно больших значениях боковых за-

зоров зубчатые пары выбраковывают.

а) б) в) г)

Рис. 3.25. Схемы измерения бокового зазора (а)

и контакта (б – г) в зубчатых зацеплениях

Правильность зацепления зубьев в передаче (качество прилегания)

контролируют проверкой зацепления по отпечатку краски. Для этого в

собранной и отрегулированной по боковым зазорам передаче на зубья

ведомой шестерни наносят тонкий слой краски и после проворачивания

192

пары вокруг своей оси визуально определяют характер прилегания. Полу-

ченные результаты сравнивают с эталонными отпечатками.

В конических передачах удовлетворительным считается такое распо-

ложение отпечатка (рис. 3.25, б), при котором по высоте зуба ведомой

шестерни наиболее густое расположение краски находится у ножки зуба с

постепенным ослаблением густоты к головке и полным отсутствием

отпе-

чатка на кромке головки. По длине зуба самый интенсивный отпечаток

должен располагаться у узкого конуса со стороны вершины. Для отдель-

ных зубчатых колес допускают постепенный и плавный перенос отпечат-

ка к широкому конусу (рис. 3.25, г) через промежуточное положение, со-

ответствующее рис. 3.25, в.

Иногда проверку качества прилегания контролируют в паре с

эталон-

ным зубчатым колесом. Несоответствие качества прилегания заданным

требованиям чаще всего относят к браковочным признакам.

Повреждения зубьев в виде выкрашивания поверхностного слоя, тре-

щины и тому подобных изъянов при дефектации обнаруживают визуаль-

но. Такие повреждения обычно появляются в результате усталостного

разрушения и по техническим условиям на ремонт являются также брако-

вочными дефектами.

Значения износов зубчатых передач всегда сопоставляют с техниче-

скими требованиями к ремонту базовых поверхностей, особенно по меж-

центровому расстоянию. Как при изготовлении, так и при ремонте для

передач повышенной степени точности и плавности предельные отклоне-

ния межцентрового расстояния регламентируют в соответствии со стан-

дартами или техническими условиями на ремонт

.

При замене азотированных зубчатых передач новыми следует иметь в

виду некоторое уменьшение бокового зазора между зубьями колеса и шес-

терни за счет изменения (роста) объемов азотированных поверхностей.

3.6.12. Ремонт деталей механизма газораспределения

К основным деталям механизма газораспределения относятся: рас-

пределительный вал, кулачковые шайбы, клапаны.

Распределительные валы и кулачковые шайбы изготавливают

из це-

ментуемых сталей марок 20, 25, 15ХА, 12ХН3А с последующей цемента-

цией, закалкой и низким отпуском и из среднеуглеродистых сталей 35, 40,

45 с последующей индукционной закалкой.

При эксплуатации распределительных валов выкрашиваются рабочие

поверхности кулачковых шайб, искажается профиль шайб, возникают

трещины на поверхностях самого вала, биение шеек относительно оси

вала, происходит смятие шпоночных

пазов и искривление оси вала.

Согласно техническим условиям трещины, выкрашивания на рабочих

поверхностях кулачковых шайб и поверхностях вала не допускаются. Ме-

193

стная выработка рабочей поверхности кулачковых шайб (съемных) до-

пускается не более 0,5 мм на площади 5 мм

2

. Диаметры шеек вала должны

быть в поле допуска h6. Биение шеек относительно оси вала должно быть

не более 0,04 мм, шероховатость поверхности шеек – не более 0,63 мкм.

Износ шпоночных пазов не должен превышать допуск.

Выкрашивания цементированного слоя кулачковых шайб выявляют

визуально, трещины на шайбах и валах – с помощью лупы и магнитно-

порошковым

методом контроля. Искажение профиля шайб определяют по

шаблону. Отклонения размеров и форм поверхностей от проектных выяв-

ляют универсальными измерительными инструментами соответствующей

точности. Биение шеек проверяется индикатором на поверочной плите

или в центрах станка.

Наиболее сложная операция при ремонте распределительных валов –

снятие кулачковых шайб, которые, как правило, при КР дизелей меняют.

Обычно

кулачковые шайбы снимают с помощью гидравлического пресса

и набора стяжек или в специальном приспособлении с гидросъемником.

При этом способе разборки часто появляются задиры на посадочных по-

верхностях, которые приходится устранять.

Этого недостатка нет при индукционном способе, внедренном на мно-

гих ремонтных предприятиях. При таком способе кулачковые шайбы на

распределительном валу

за короткое время нагреваются в специальном

индукторе током промышленной частоты до определенной температуры,

затем их легко снимают. Время практически подбирают так, чтобы во

время разборки теплота не распространялась в тело вала.

Восстановление линейных размеров валов, а также форм поверхно-

стей осуществляют обычными способами станочной обработки на ре-

монтные размеры или одним

из способов применяемых при ремонте ко-

ленчатых валов.

Впускные клапаны изготавливают из стали марок 40, 45, 40ХН,

65ХН, 20ХНФА, 40Х10С2М. Выпускные клапаны изготавливают из жа-

ропрочных и жаростойких сталей мартенситного и аустенитного классов

марок 40Х9С2, 40Х10С2М, 20Х18Н9, 38ХМЮА, 03Х13Н17С2,

40Х14Н14В2М

и др. Рабочие поверхности клапанов могут подвергаться

азотированию, алитированию и наплавке твердыми сплавами.

При работе дизеля детали клапанного комплекта изнашиваются:

под действием динамических нагрузок появляется наклеп на кониче-

ской фаске тарелки клапана и прогорает уплотнительная фаска (у выпуск-

ного клапана), а в результате этого нарушается плотность между клапа-

ном и седлом

; вследствие износа цилиндрической части стержня клапана

и отверстия в направляющей втулке увеличивается зазор между ними;

194

в результате усталостных явлений уменьшается упругость пружины;

нередко обгорают тарелки выпускных клапанов, появляются трещины в

клапанах и пружинах, происходит зависание клапана и обрыв его тарелки.

При увеличении зазора между направляющей втулкой и стержнем

клапана более 0,02d (d – номинальный диаметр стержня) направляющую

втулку в крышке цилиндра заменяют новой, а клапан или

восстанавлива-

ют, или бракуют.

При зазоре между стержнем клапана и втулкой более 0,02d нарушает-

ся уплотнение между клапаном и седлом вследствие смещения и перекоса

оси клапана относительно оси направляющей втулки и уплотнительной

фаски из седла клапана в крышке. У выпускного клапана, кроме того, из-

нос вызывает пропуски выпускных газов.

Принято считать

, что предельный износ тарелки клапана наступает

при уменьшении высоты цилиндрического пояска ее более чем на 50%

номинального размера у выпускных клапанов, а у впускных клапанов –

при высоте пояска менее 2 мм.

Дефектацию клапанов выполняют визуально, капиллярными и маг-

нитными методами неразрушающего контроля.

При ремонте клапанов удаляют наклеп и выгорания на уплотнитель-

ной

фаске тарелки, восстанавливают стержень клапана на номинальный

размер, наращивая металл хромированием или гальваническим осталива-

нием, восстанавливают изношенную коническую фаску у тарелки наплав-

кой или напылением с последующим ее протачиванием, шлифованием и

притиркой.

Притирают клапаны ручным или механизированным способом. При

механизированном способе притирку ведут с помощью специального

приспособления или станка, приводимого в

движение от пневматических

или электрических машинок. Если на притираемой поверхности (рабочем

поле клапана или гнезда) имеются глубокие забоины, риски, вмятины и

другие дефекты, то до притирки производят станочную механическую

обработку (проточку, расточку, шлифование).

На поверхности вначале накладывают грубые, а затем тонкие сорта

пасты. Притирку продолжают до тех пор, пока на

рабочей поверхности

тарелки и седла клапана не обозначатся ровные матовые круговые пояски

шириной 2–5 мм (в зависимости от размера клапана). Плотности притир-

ки проверяют сначала (в процессе притирки) «на карандаш», а затем керо-

сином или гидравлическим испытанием (в зависимости от требований

Регистра или технических требований чертежа).

Проба «на карандаш» делается так. На

матовый поясок гнезда клапана

наносят мягким карандашом поперечные риски на расстоянии 5–10 мм по

195

всей окружности пояска. Затем тарелку клапана опускают на гнездо и

проворачивают на четверть оборота. Поднимают тарелку и осматривают

гнездо. Если при этом карандашные риски оказываются стертыми, при-

тирку оценивают как удовлетворительную. Это предварительная провер-

ка. Для окончательной проверки в полость над клапаном наливают керо-

син или применяют гидравлическое испытание водой

на давление 1,25р

(где р – рабочее давление, при котором работает клапан).

При обнаружении трещин клапаны бракуют.

Пружины изготавливают из марганцовистых, кремнистых и других

легированных сталей с высоким содержанием углерода (например, сталей

марок 60Г, 50Г2, 60С2, 60С2Н2А, 50ХФА и др.)

Пружины клапанов не ремонтируют при обнаружении трещины или

потере

упругости и появления остаточной деформации более 5% от номи-

нальной высоты пружины, в свободном состоянии последнюю бракуют и

заменяют новой.

При СР и КР дизеля клапанные комплекты обычно заменяют новыми.

3.7. Ремонт валопроводов

3.7.1. Износы, повреждения и дефектация валопроводов

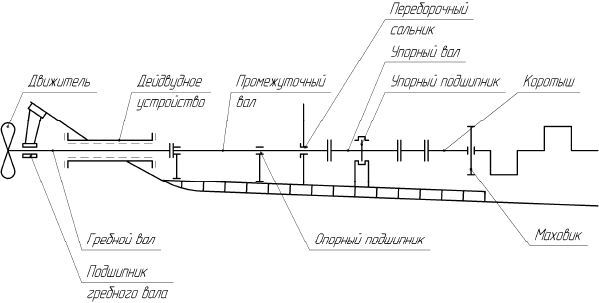

Судовой валопровод (рис. 3.26) испытывает сложные напряжения, вы-

зываемые крутящим моментом двигателей, силой упора винта и массой

валов.

Рис. 3.26. Схема валопровода с гребным винтом

196

В процессе эксплуатации судна валопровод и его отдельные детали

подвергаются износу и различным повреждениям: неравномерное истира-

ние, наработки, задиры трущихся поверхностей, трещины, прогибы и по-

ломки валов, деформация соединительных болтов, кавитационный и кор-

розионный износы.

Причины возникающих дефектов валопровода: неточность при мон-

таже, неправильная центровка, изгиб корпуса судна, посадка на

мель, не-

правильная нагрузка, постановка неотбалансированного винта и т.д.

Положение валопровода характеризуется прямолинейностью его оси,

соединяющей центр фланца коленчатого вала ДВС с центром диска греб-

ного винта. Нарушение прямолинейности называется расцентровкой, при

которой происходит смещение (геометрические оси валов не лежат на

одной прямой, но параллельны между собой) или изломом (ось

вала от-

клонена от оси другого на какой-то угол) линии валопровода.

Перед ремонтом производят дефектацию валопровода. При этом про-

веряют маркировку на фланцах валов; вскрывают все крышки опорных

подшипников и проверяют износ шеек валов и подшипников; проверяют

затяжку болтов, крепящих подшипники к фундаментам; с помощью лупы

осматривают все доступные

места. После определения состояния вало-

провода проверяют с помощью индикатора его положение по отношению

к корпусу судна. Затем измеряют посредством щупа масляные зазоры в

подшипниках. Размеры расцентровки устанавливаются по изломам и

смещениям отдельных фланцев валов, предварительно отвернув гайки

соединительных болтов фланцев.

3.7.2. Разборка валопровода

Разбирают валопровод на плаву с дифферентованием судна, вымороз-

кой в зимний период, в доке, на слипе и в кессоне. Начинают разборку

валопровода с отсоединения коротыша, затем снимают крышки опорных

подшипников и разбирают упорные подшипники. После этого раздвигают

промежуточные валы с помощью стропов и талей.

Валы вынимают посредством талей

и укладывают на деревянные по-

душки. Шейки валов тщательно предохраняют от механических повреж-

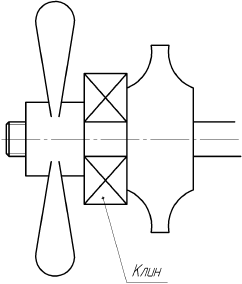

дений. Гребной вал вынимается после снятия движителя. Существуют

следующие способы снятия гребного винта:

а) с помощью клиньев, устанавливаемых между торцем архиштевня

или кронштейна и ступицей гребного винта (рис. 3.27);

б) гидравлическим – масло подается под давлением на сопрягаемую

поверхность вала

и винта, что уменьшает силы трения в 10…12 раз и по-

зволяет с меньшими усилиями снять гребной винт;

197

Рис. 3.27. Демонтаж гребного вала

в) с помощью стяжки с резьбой на одном конце и крючком – на дру-

гом для захвата за лопасть;

г) нагревом при сборке на эпоксидный клей.

После удаления гребных валов выпрессовывают дейдвудные втулки с

помощью специальных приспособлений. Затем выпрессовывают вкладыш

подшипника гребного вала (кронштейна).

После разборки валопровода детали, подлежащие ремонту и

провер-

кам, доставляют в соответствующие цехи завода, где валы подвергают

наружному осмотру, обмеряют толщину шеек и облицовки, проверяют

биение вала в центрах станка, состояние резьбы и шпоночных гнезд. Так-

же контролируется состояние упорных и опорных подшипников и узлов

дейдвудного устройства.

3.7.3. Ремонт деталей валопровода

Валы

Рассмотрим ремонт на примере гребного вала.

Причинами появления трещин и поломок вала, а также их изгиба яв-

ляются удары движителей о плавающие предметы, подводные препятст-

вия, некачественный материал и нарушение технологии производства при

изготовлении или укладки их. Сварку валов встык при изломах выполня-

ют электрошлаковым способом. Трещины заваривают после тщательного

осмотра

и согласования с Регистром. Места заварки трещин предвари-

тельно подогревают до 250…300°С.

Изношенные шейки восстанавливаются электронаплавкой или метал-

лизацией. Затем их подвергают поверхностному упрочнению – пластиче-

ской деформацией или дробеструйной обработкой после механической

198

обработки. При незначительном износе, эллиптичности и конусности

шейки валов производят их проточку на токарных станках с последующей

шлифовкой до ремонтного размера.

Шпоночные гнезда в случае их разработки или обнаружении трещин

восстанавливают заваркой трещины и наплавкой изношенных поверхно-

стей с последующей фрезеровкой. В ряде случаев разработанный паз для

шпонки фрезеруют на

большую ширину (увеличение до 10%).

Корродированные поверхности и разработанные отверстия во флан-

цах валов заваривают после предварительной вырубки поврежденной час-

ти. После наплавки и соответствующей механической обработки рассвер-

ливают отверстия для болтов.

Незначительные смятия резьбы гребного вала исправляют на станке с

заменой гайки на новую. При значительном повреждении производят

электронаплавку металла с

последующей нарезкой новой резьбы.

При износе облицовок не более 50% первоначальной толщины и от-

сутствии сквозных трещин их протачивают с последующей полировкой.

При больших износах облицовки заменяют на новые, которые запрессо-

вывают с предварительным нагревом до 300…400°С, затем протачивают

до необходимых размеров. В процессе эксплуатации участки гребных ва-

лов между облицовками

необходимо предохранять от коррозии. Для этого

валы покрывают слоем сырой резины с последующей вулканизацией или

стеклотканью на эпоксидном компаунде.

Изогнутый вал правят в холодном состоянии или с местным нагревом.

Дейдвудные устройства (дейдвудная труба, опорные подшипники и

дейдвудная втулка)

В процессе эксплуата-

ции увеличивается диаметр

опорного подшипника

(рис. 3.28). В результате

дейдвудную втулку прихо-

дится ремонтировать или

заменять на новую. Вкла-

дыши дейдвудной трубки

(подшипники) выполняют

из резины, древеснослоисто-

го пластика, текстолита или

заливаются баббитом. После

ремонта проверяется зазор

между валом и втулкой.

Рис. 3.28. Дейдвудное устройство

199

Подшипники

При ремонте вкладыши подшипников перезаливают, затем их раста-

чивают по шейке вала и пригоняют.

При дефектах корпуса подшипника его ремонтируют аналогично ре-

монту крышек блоков цилиндров.

3.7.4. Пробивка осевых линий валопровода

В практике встречаются три случая:

1) главный двигатель демонтируется, дейдвудное устройство остается;

2) главный двигатель остается, дейдвудное устройство демонтируется;

3) главный двигатель и дейдвудное устройство меняются.

Если при ремонте заменяется главный двигатель, а дейдвудная труба

сохраняется, за исходную базу при пробивке осевых линий валопровода

принимают геометрическую ось дейдвудного

устройства и втулок крон-

штейнов гребных винтов.

В противном случае за базу принимается геометрическая ось коленча-

того вала двигателя.

При замене дейдвудной трубы и судового фундамента под главные

двигатели за базу принимают оси валопроводов, указанные в чертежах на

ремонт судна.

Способы пробивки осевых линий валопроводов в этом случае такие

же,

как при постройке судна.

Если дейдвудные трубы сохраняются, согласуют расположение осей

коленчатых валов главных двигателей с осями дейдвудных труб и крон-

штейнов гребных валов. По новому положению определяют высоту фун-

даментов под главные двигатели и под подшипники валопровода, а также

толщины прокладок под главные двигатели.

Прицентровку валов и главных двигателей производят

по фланцам до тех

пор, пока изломы и смещения валов не будут соответствовать допускаемым.

Перемещение во время прицентровки осуществляется с помощью отжимных

болтов. После прицентровки валы соединяют стяжными болтами, которые

затягивают в отверстия охлажденными до температуры –150°С.

3.8. Ремонт паровых котлов и теплообменных аппаратов

3.8.1. Износы, повреждения и дефектация

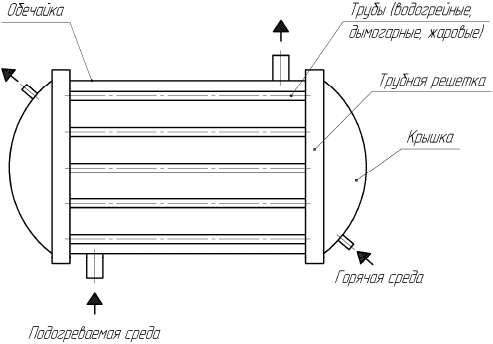

По конструкции паровые котлы (рис. 3.29) бывают – водотрубные, ог-

нетрубные и газотрубные в зависимости от того, какая среда находится в

трубах.

200

Рис. 3.29. Конструкция котла

Теплообменные аппараты различаются на конденсаторы, холодильни-

ки, подогреватели, испарители, опреснители, дистилляторы, а по конст-

рукции разделяются на трубчатые и пластинчатые.

В процессе эксплуатации детали котлов и аппаратов подвергаются

химической, электрохимической коррозии, эрозии, давлению жидкости и

пара, температурным расширениям и механическим нагрузкам. В резуль-

тате появляются трещины и разрывы отдельных частей

и остаточные де-

формации.

Коррозионные разрушения котлов наблюдаются как со стороны водя-

ного, парового и топочного пространства, так и с внешней стороны. Эро-

зионные разрушения происходят за счет воздействия протекающего пара,

частиц воды и газа.

Трещины в котлах возникают в результате усталости металла от дей-

ствия высоких температур и воздействия щелочной

среды, а также непра-

вильной сборки его деталей.

Остаточные деформации в водотрубных котлах наблюдаются у водо-

грейных труб, у газонаправляющих щитов, а в огнетрубных – у огневых

камер, жаровых труб и трубных решеток.

Наблюдение и контроль за техническим состоянием котлов при экс-

плуатации судов, осуществляемые Регистром, заключаются в осуществ-

лении наружного

осмотра, внутреннего освидетельствования и гидравли-

ческих испытаний. Дефектацию выполняют после очистки от шлама, гря-

зи, ржавчины, нагара и воды. В процессе дефектации выявляют трещины,

свищи, коррозионное разъедание, вмятины, прогибы и т.д. Величины из-