Курников А.С. Технология судоремонта : курс лекций

Подождите немного. Документ загружается.

211

Контроль затяжки анкерных связей, шатунных болтов

и шпилек цилиндровых крышек

Анкерные связи можно затягивать горячим или холодным способа-

ми. Контроль величины затяжки осуществляется с помощью индикатора

по удлинению анкерной связи. Основной расчетной величиной для опре-

деления удлинения анкерной связи служит давление газов на цилиндро-

вую крышку.

Усилие затяжки анкерной связи Р

з

и линейный D

ц

и рабочий р

z

пара-

метры двигателя связаны уравнением

z

ц

з

p

n

D

КP

4

2

π

= ,

(4.2)

где К – коэффициент предварительной затяжки (1,4…1,8);

D

ц

– диаметр цилиндра, м;

n – число анкерных связей;

p

z

– максимальное давление сгорания, МПа.

Величина удлинения связи при затяжке определится из формулы

11

1

1

FE

LР

з

=

λ

,

(4.3)

где L

1

– длина анкерной связи, м;

E

1

– модуль упругости, МПа;

F

1

– площадь поперечного сечения связи, м

2

.

Величина упругого сжатия стягиваемых частей находится по формуле

22

2

2

FE

LР

з

=

λ

,

(4.4)

где L

2

– суммарная длина стягиваемых частей, м;

E

2

– модуль упругости материалов сжимаемых частей, МПа;

F

2

– площадь поверхности сжимаемых частей, находящихся в

контакте с гайкой, м

2

.

Полное удлинение анкерной связи

21

λ

λ

λ

+

=

.

(4.5)

При горячем способе затяжки анкерной связи температуру нагрева

в °С определяют по формуле

l

α

λ

≥t ,

(4.6)

где

α

– коэффициент линейного расширения материала связи, град

–1

;

l

– длина нагреваемого участка, м.

Нагрев открытых участков анкерных связей производится газовыми

горелками или другим способом.

212

Шатунные болты. Необходимое усилие затяжки шатунных болтов

определяется по паспортным данным дизеля. При их отсутствии расчет

производится из условия прочности болтов.

Момент затяжки на ключе определяется по формуле

2

ср

зкр

d

fPPLМ == ,

(4.7)

где Р

– усилие на рукоятке ключа, Н;

L – длина рукоятки ключа, м;

f – коэффициент трения в резьбовом соединении (0,1...0,2);

P

з

– усилие затяжки, Н;

d

ср

– средний диаметр резьбы болта, м.

Усилие затяжки определяется по формуле

[] []

σ

π

σ

4

2

вн

бз

d

FР == ,

(4.8)

где F

б

– площадь поперечного сечения болта в опасном месте, м

2

;

[

σ

]

– допускаемое напряжение материала болта, Па;

d

вн

– внутренний диаметр резьбы болта, м.

Более точно Р

з

определяют по расчету шатунных болтов на прочность.

Шпильки крышек цилиндров. Усилие затяжки рассчитывается так

же, как и для анкерных связей (по величине давления газа на цилиндро-

вую крышку). Значение коэффициента предварительной затяжки для

шпилек принимается равным 1,25...1,5.

Контроль затяжки шпилек крышек может производиться также и по

углу поворота гаек. На штатной

гайке в нижней цилиндрической части

для этой цели наносятся две контрольные риски, определяющие ее угол

поворота.

Качество затяжки соединений оценивается по плотности прилегания:

щуп толщиной 0,03…0,05 мм не должен проходить между гайкой и опор-

ной поверхностью.

Особенности сборки привода газораспределения

Сборка привода производится после укладки распределительного ва-

ла. Требования к укладке вала и пригонке его подшипников такие же, как

и для коренных подшипников коленчатого вала. Приводы распредели-

тельного вала выполняются шестеренными и цепными.

Для шестеренных приводов устанавливаются требуемые зазоры: в за-

цеплении ведущей шестерни коленчатого вала; в зацеплении шестерни

распределительного вала

; боковой зазор и осевой разбег шестерен, кото-

рые зависят от модуля зацепления и межцентрового расстояния. Установ-

лена также величина зазоров во втулках промежуточных шестерен.

213

В цепных приводах регулируется натяжение цепи (гидравлическими

домкратами). При ремонте цепь заменяется, если ее вытяжка составляет

1,5% первоначальной длины, и зазоры между втулкой направляющего

ролика и цапфой, а также зазоры и износы ее элементов близки к пре-

дельно допустимым.

Сборка коленчатых валов с коренными подшипниками

Под сборкой коленчатых валов дизелей с коренными подшипниками

понимают комплекс технологических операций, связанных с обеспечени-

ем и проверкой заданной точности взаимного расположения этих деталей.

В специальной и технической литературе такой комплекс работ часто на-

зывают укладкой коленчатых валов в подшипники.

Основная задача технологической операции укладки коленчатого вала

в коренные подшипники независимо

от того, каким методом обеспечива-

ют заданную точность сборки, сводится к удовлетворению следующих

технических требований:

плотного прилегания наружной поверхности вкладышей подшипников к

постелям фундаментной рамы и заданного по рабочей документации натяга;

возможно более полного (не менее 70%) контакта между рабочими

поверхностями шеек коленчатого вала и вкладышей подшипников;

прямолинейности оси коленчатого вала,

уложенного в коренные под-

шипники;

оптимального монтажного зазора между шейками вала и вкладышами

коренных и шатунных подшипников.

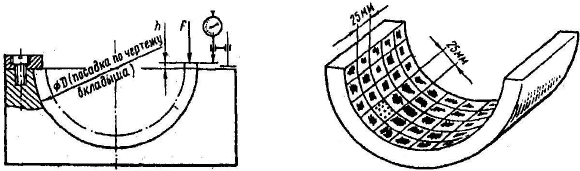

Первое из этих требований в отношении фактических натягов в со-

единении чаще всего удовлетворяется на сборке автоматически. Это объ-

ясняется тем, что натяги в таких сборочных единицах рассчитывают, ис-

ходя из предельных отклонений размеров

сопрягаемых поверхностей де-

талей. При необходимости проверки фактического натяга контролируе-

мый вкладыш устанавливают в постели приспособления (рис. 4.3) и на-

гружают строго определенным для заданной по чертежу посадки усилием

F. Любым доступным методом фиксируют суммарное выступание h сты-

ков вкладышей над плоскостью разъема и его значение сравнивают с до-

пустимым. Поскольку

вкладыши подшипников коленчатых валов изго-

тавливают в виде отдельных половинок, то такой вид проверки натягов в

соединении оказывается единственно возможным. Поэтому значения ве-

личин F и h обычно указывают в рабочей конструкторской документации

на новую продукцию или представляют в виде специальных таблиц под-

бора вкладышей по фактическим размерам постелей фундаментных рам

.

Качество прилегания наружной поверхности вкладышей подшипни-

ков к постелям фундаментной рамы и коренных шеек коленчатых валов к

214

антифрикционному покрытию вкладышей контролируют обычно «на

краску». Последовательность такой проверки состоит в том, что на одну

из сопрягаемых поверхностей, обычно охватываемую, например шейку

вала, наносят сплошной тонкий слой специального красящего вещества.

Укладывают коленчатый вал в нижние половинки вкладышей коренных

подшипников, закрепленные в фундаментной раме расчетными усилиями,

и проворачивают вал несколько

раз вокруг своей оси. Естественно, что

после подъема коленчатого вала на рабочей поверхности вкладыша будут

видны следы краски только в тех местах, где имел место контакт сопря-

гаемых поверхностей. Мысленно всю цилиндрическую поверхность ниж-

ней половины вкладыша разбивают на квадраты 25×25 мм и подсчитыва-

ют количество пятен краски, приходящееся на каждый

такой квадрат.

Важным при этом является то, чтобы распределение пятен контакта в

квадратах, а следовательно, и по всей контролируемой поверхности было

равномерным (рис. 4.4). Если это условие выполняется и в каждом квад-

рате находится 8–10 пятен контакта, то для подшипниковых сборочных

единиц коленчатых валов дизелей такое качество прилегания можно счи-

тать вполне

удовлетворительным. В противном случае требуется допол-

нительная слесарная пригонка вкладышей подшипников пришабриванием

их антифрикционного сплава по коренным шейкам коленчатых валов. Для

качественно выполненной укладки вала в подшипники общий контакт

сопрягаемых поверхностей должен составлять не менее 70%.

Рис. 4.3. Схема проверки натяга вкла-

дышей в гнезде подшипника

Рис. 4.4. Схема оценки качества приле-

гания вала к вкладышу подшипника «на

краску»

С качеством прилегания антифрикционного слоя вкладышей корен-

ных подшипников к шейкам коленчатых валов при сборке непосредст-

венно связано отклонение оси вала от прямолинейности или, что то же

самое, упругие статические прогибы вала под действием собственного

веса. Поэтому любое пришабривание вкладышей подшипников по шей-

кам вала на узловой сборке сопровождают комплексными проверками

пятна контакта и отклонений оси коленчатого вала от прямолинейности.

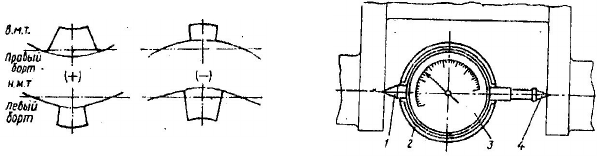

В судовом машиностроении единственной, практически приемлемой

и доступной мерой оценки отклонения оси коленчатого вала от прямоли-

215

нейности, являются раскепы. Под раскепами понимают (рис. 4.5, 4.6) раз-

ность расстояний между щеками кривошипа для двух любых произволь-

ных по углу поворота положениях коленчатого вала.

Рис. 4.5. К определению раскепа

Рис. 4.6. Микрометрический прибор

для измерения раскепов

Обычно при изготовлении, эксплуатации и ремонте полагают доста-

точными измерения раскепов для двух пар положений коленчатого вала,

определяемых углами поворота 0–180° и 90–270° или соответственно

«в.м.т. – н.м.т.» и «левый борт – правый борт». Объясняется это тем, что

наибольшее влияние на отклонения оси вала от прямолинейности оказы-

вает

несоосность коренных опор вкладышей подшипников, которую все-

гда оценивают путем координатных измерений в двух взаимно перпенди-

кулярных плоскостях – вертикальной и горизонтальной. На практике не-

соосность подшипников в вертикальной плоскости часто называют сту-

пенчатостью, а в горизонтальной – «змейкой».

Раскепы условно считают положительными, если в вертикальной

плоскости вал прогибается выпуклостью вниз, а

в горизонтальной – вы-

пуклостью в сторону правого борта (см. рис. 4.5).

Существуют два метода проверки упругих прогибов коленчатых валов

по раскепам: микрометрический и бесконтактный электроиндуктивный.

При микрометрическом методе (см. рис. 4.6) расхождение щек любого

кривошипа определяют чаще всего индикатором часового типа 3, закреп-

лённым в специальных державках 2 и устанавливаемым наконечником 1 и

ножкой 4 индикатора в углубления на щеках кривошипа.

Основное преимущество метода состоит в его простоте и доступности

для практического использования на любом этапе изготовления и техни-

ческого обслуживания дизелей.

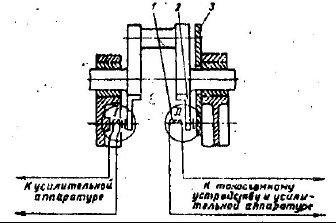

Измерения упругих прогибов коленчатых валов по расхождению щек

бесконтактным электроиндуктивным методом позволяют с достаточно

высокой степенью точности оценивать статические и динамические

про-

гибы коленчатых валов в коренных подшипниках (рис. 4.7).

216

Сущность бесконтактного элек-

тромагнитного метода измерения

расхождений щёк состоит в преоб-

разовании механических перемеще-

ний в электрические сигналы, реги-

стрируемые на осциллографе или

другом контрольно-измерительном

устройстве.

Заключительной технологической

операцией при укладке коленча-

тых валов в подшипники являет-

ся проверка и в случае необходи-

Рис.4.7. Схемы бесконтактных

измерений раскепов

мости регулировка монтажного зазора между шейками вала и вкладыша-

ми. При этом фактические масляные зазоры в подшипниках скольжения

оценивают либо расчетным путем по разности размеров сопрягаемых по-

верхностей шейки вала и вкладыша, либо непосредственными измере-

ниями их с помощью щупов или свинцовых выжимок.

Область применения проверок монтажных зазоров в коренных под

-

шипниках коленчатых валов с помощью щупов существенно ограниченна

из-за конструктивной недоступности этих узлов. В тех же случаях, когда

все-таки удается выполнить требуемые измерения, получаемые результа-

ты оказываются достоверными с определенными оговорками. Хорошо

известно, что измерения зазоров щупами дают объективное представле-

ние о них только тогда, когда отдельный щуп

или набор щупов свободно

может быть введен в контролируемый зазор. При этом за фактический

зазор принимают ту наибольшую толщину набора щупов, и которой лю-

бое, даже незначительное, перемещение щупов в зазоре вызывает их про-

дольный изгиб. Для конструктивного исполнения подшипников коленча-

тых валов большинства судовых дизелей характерным является перекры-

тие зазоров

щеками кривошипов, что затрудняет проверку монтажных

зазоров щупами.

Измерение зазоров в коренных подшипниках с помощью свинцовых

выжимок обладает наибольшей достоверностью получаемых результатов.

Сущность такого метода измерения зазоров состоит в том, что на корен-

ной шейке коленчатого вала, уложенного в нижние половины вкладышей,

в двух сечениях по ее длине располагают перпендикулярно

оси шейки

отрезки свинцовой (или другой мягкой) проволоки. Диаметр этих отрез-

ков проволоки заведомо больше ожидаемого в подшипниках зазора, а

длина их несколько меньше половины развернутой длины шейки вала. В

зависимости от конструктивного исполнения подшипникового узла за-

тяжку верхней половины вкладыша и крышки подшипника до полной

ликвидации зазора между опорными поверхностями

разъема фундамент-

ной рамы и крышки производят либо без прокладок, либо с предвари-

217

тельно установленным в этот зазор технологическим набором прокладок.

После разборки узла по толщине выжимок определяют истинное значение

зазора в подшипнике для различных сечений как по длине шейки, так и в

окружном направлении. Из-за относительно больших дополнительных

затрат трудоемкости сборочно-разборочных работ этот метод оценки за-

зоров имеет весьма ограниченное

практическое применение.

Укладка коленчатого вала на тонкостенные вкладыши

Взаимозаменяемые тонкостенные вкладыши не пригоняются по по-

стелям фундаментной рамы и шейкам коленчатого вала. Для обеспечения

необходимого сопряжения производится их подбор. В каждой ремонтной

группе разность толщины вкладышей составляет не более 0,02 мм.

Необходимая посадка тонкостенного вкладыша в постель подшипни-

ка обеспечивается обжатием крышки. Для обеспечения натяга длина по-

луокружности вкладыша должна

быть больше длины полуокружности

гнезда подшипника на величину

2

πδ

=

∆

h ,

(4.9)

где

δ

– диаметральный натяг, принимается по рекомендациям завода-

изготовителя.

Обычно величина натяга соответствует натягу прессовой посадки или

несколько ее превосходит. Проверка величины натяга осуществляется в

гнезде-калибре или в гнезде подшипника. Величина натяга измеряется

индикатором или щупом.

При недостаточном натяге вкладыш не будет прилегать к постели.

Это приведет к его микроперемещениям и

вибрациям.

В результате будет наблюдаться повышенный износ антифрикционного

слоя и его усталостные разрушения. При чрезмерно большом натяге кромки

вкладыша деформируются и загибаются внутрь подшипника, поэтому из-

меняется величина масляного зазора и ухудшаются условия смазки.

Плотность прилегания вкладыша к постели или к гнезду-калибру по

краске должна составлять не менее 80% поверхности.

Непараллельность

плоскостей стыков вкладышей относительно его

образующей должна быть не более чем

ВА 0001,005,0

+

=

,

(4.10)

где В

– ширина вкладыша, мм.

Разностенность вкладыша допускается не более чем

Вt 0001,001,0

+

=

∆

.

(4.11)

В правильно собранном подшипнике щуп толщиной 0,02...0,03 мм не

должен входить в его плоскость разъема на глубину более 10…20 мм с

каждой стороны, а между спинкой и постелью вкладыша прохождение

щупа недопустимо.

Качество укладки коленчатого вала проверяется по тем же парамет-

рам, что и для толстостенных вкладышей.

218

Методы оценки и обеспечения точности сборки

кривошипно-шатунных механизмов дизелей

Технологический процесс сборки кривошипно-шатунного механиз-

ма – это последовательное соединение его деталей с целью обеспечения

заданного взаимного расположения осей цилиндровой втулки и поршня,

количественно определяемого перекосами.

При этом под перекосом поршня в цилиндре понимают угловую по-

грешность, которая характеризует непараллельность осей тронка поршня

и втулки. Его измеряют в плоскости, проходящей через

оси коленчатого

вала и цилиндров дизеля.

В общем случае перекосы поршня являются величиной переменной и

зависят от угла поворота коленчатого вала и значений угловых погрешно-

стей во взаимном расположении баз деталей кривошипно-шатунного ме-

ханизма. Они изменяются от наибольших значений при некотором угле

поворота коленчатого вала

ϕ

1

=

ϕ

max

до наименьших при

ϕ

2

=

ϕ

min

. В соот-

ветствии с общеизвестными закономерностями сочетания производствен-

ных угловых погрешностей как случайных величин, углы

ϕ

1

и

ϕ

2

, чаще

всего отличаются от 0 и 180°. Следовательно, объективные результаты

контрольных измерений могут быть получены только тогда, когда в каж-

дом конкретном случае будут, во-первых, строго определены положения

механизма, при которых имеют место экстремальные значения перекосов,

и, во-вторых, для этих положений рассчитаны абсолютные их значения.

При оценке точности сборки кривошипно-

шатунного механизма по

перекосам поршня в цилиндре различают: метод дискретных измерений и

графоаналитический метод.

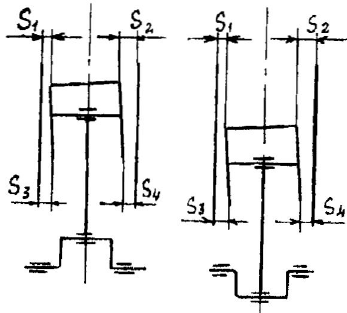

Сущность метода дискретных измерений перекоса поршня в цилиндре

состоит в том, что поршень без поршневых колец в сборе с шатуном уста-

навливают в цилиндр, соединяют шатунный подшипник с шейкой колен-

чатого вала и последовательно поворачивают коленчатый вал

в два край-

них, соответствующие в.м.т. и н.м.т. положения механизма. В каждом из

этих положений (рис. 4.8) набором специальных щупов измеряют зазоры

S между тронком поршня и цилиндровой втулкой в четырех сечениях и по

очевидным зависимостям вычисляют фактическое значение перекоса

поршня в цилиндре.

Основными недостатками этого метода

оценки взаимного расположе-

ния поршня и втулки являются:

относительно низкая точность измерений щупами; получаемые чис-

ленные значения перекосов характеризуют состояние механизма только в

двух фиксированных положениях, в общем случае не соответствующих

экстремумам;

большая дискретность измерений на позволяет дифференцировать

суммарную погрешность по составляющим элементам, а следовательно,

выявить ту деталь, которая вносит превалирующую

погрешность.

219

Рис. 4.8. Схема измерения перекосов поршня в цилиндре с помощью щупов

Графоаналитический метод оценки точности сборки кривошипно-

шатунных механизмов базируется на построении математических моде-

лей, описывающих изменение перекосов поршня в цилиндре в зависимо-

сти от составляющих погрешностей и угла поворота кривошипа. Графоа-

налитический метод позволяет строго определять экстремальные значе-

ния перекосов, углов поворота коленчатого вала, соответствующих экс-

тремумам, а также расчетным путём

оценивать возможность компенсации

и частичного или полного устранения чрезмерно больших суммарных

перекосов. Графоаналитический метод оценки точности сборки эффек-

тивно может быть реализован на ЭВМ.

При выборе метода обеспечения точности сборки кривошипно-

шатунных механизмов следует иметь в виду то, что, помимо удовлетворе-

ния требований по взаимному расположению осей поршня и цилиндровой

втулки, на узловой сборке необходимо обеспечить точность монтажного

зазора в шатунном подшипнике, качество прилегания его вкладыша к ша-

тунной шейке вала, а также монтажные зазоры между тронком поршня и

цилиндровой втулкой.

Технологическая операция пригонки, регулировки и сборки шатунно-

го подшипника принципиально ничем не отличается от последовательно-

сти сборки коренных подшипников при

укладке коленчатых валов.

Монтажные зазоры между тронком поршня и цилиндровой втулкой при

конструировании и изготовлении дизелей обычно определяют как алгебраи-

ческие суммы предельных отклонений соответствующих элементов сопря-

гаемых деталей. Следовательно, если на сборку поступают такие детали, ко-

торые имеют фактические размеры, не выходящие за пределы полей допус-

ков, то любые

их сочетания при взаимном соединении будут давать качест-

220

венные сборочные единицы. Иными словами, независимо от характера и объ-

ема производства сборку деталей кривошипно-шатунного механизма по этим

параметрам осуществляют по принципам полной взаимозаменяемости.

Технологическую операцию центровки поршня в цилиндре, иногда

называемую привалкой поршня, выполняют в тех случаях, когда фактиче-

ские перекосы осей поршня и цилиндровой втулки оказываются больше

допускаемых. При этом используют так называемый метод компенсации

перекосов либо дополнительные пригоночные работы.

Сущность метода компенсации перекосов поршня в цилиндре состоит

в том, что в случае получения при измерениях неудовлетворительных ре-

зультатов шатунно-поршневую группу механизма (поршень в сборе с ша-

туном) поворачивают на 180° и после соединения шатунного подшипника

измерения перекосов

повторяют. Если такой поворот деталей уменьшает

фактический перекос до допустимых пределов, то окончательную сборку

производят в этом положении. В противном случае переходят к дополни-

тельным пригоночным работам.

Пригонку кривошипно-шатунного механизма с целью обеспечения

требуемой центровки поршня в цилиндре обычно сводят к пришабрива-

нию «на клин» антифрикционного слоя верхней половины

шатунного

вкладыша (при неотъемной кривошипной головке шатуна) или опорной

плоскости стержня шатуна при разъемной конструкции этой детали.

4.4. Монтаж судового оборудования

4.4.1. Этапы монтажа судового оборудования

Типовой технологический процесс монтажа включает шесть общих этапов:

– подготовка монтажных баз;

– погрузка и транспортировка оборудования;

– базирование оборудования на судне;

– установка компенсирующих звеньев;

– крепления оборудования на фундаменте;

– контроль качества монтажа.

Отдельные этапы состоят из нескольких операций. Например, крепле-

ние механизма на фундаменте, сверление отверстий,

их развертывание

под призонные болты, подрезание полок фундамента и установка, затяги-

вание болтов и прочее.

Подготовка монтажных баз

Монтажная база – совокупность поверхностей (или одна поверх-

ность), относительно которых определяют положение механизма на суд-

не. Выделяют два вида систем монтажных баз – базовая система судна и

базовая система механизма.