Металлургическая и горнорудная промышленность 2010 №2

Подождите немного. Документ загружается.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

131

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

робництва; значні непередбачувані відхилення біль-

шості характеристик експлуатаційних властивостей

від вимог стандартів або експлуатаційних норм, що

призводить до різних видів окрихкування; неопти-

мальні хімічні склади багатьох промислових сталей,

а також технології їхнього термічного зміцнення.

Виходячи з викладеного, у ПДТУ та в умовах ВАТ

«МК «Азовсталь» були виконані наукові та техноло-

гічні розробки, які дозв

оляють досягти вирішення

вказаних проблем на підставі розроблених нових ме-

тодів кількісного оцінювання і прогнозування комп-

лексу експлуатаційних властивостей, а також бага-

тоцільової оптимізації хімічних складів і параме-

трів технологій зміцнення; розвинутої теорії проце-

сів структуроутворення з урахуванням впливу легу-

ючих, мікролегуючих елементів та їхньої взаємодії;

виявлення і мо

делювання закономірностей впливу хі-

мічного складу і технологій зміцнення промислових

комплексно-легованих сталей на формування їхньої

структури і експлуатаційних властивостей; розробле-

них нових високопродуктивних способів і технологій

термічної обробки, що забезпечують стабільно висо-

ку якість великогабаритної промислової продукції.

Метою роботи є короткий огляд головних резуль-

татів та перспектив досліджень, що направлені на під-

вищення як

ості товстолистового прокату ВЗС і ефек-

тивності його виробництва та термічного зміцнення.

Добре відомо, що досягнення високої якості мета-

ловиробів з конструкційних сталей є можливим тіль-

ки за умови одночасного забезпечення належних рів-

нів декількох здавальних характеристик, до яких, час-

тіше за все, належать стандартні показники механіч-

них в

ластивостей, критичні температури крихкості та

інш. Важливе значення при цьому має не тільки отри-

мання потрібних середніх значень згаданих показни-

ків, але й забезпечення їхніх якомога менших статис-

тичних розкидів, що відповідає стабільному рівню

якості металопродукції. Враховуючи відсутність до

останнього часу кількісних показників якості метало-

виробів з конструкційних сталей, які б о

дночасно від-

дзекалювали, як досягнуті середні рівні здавальних

характеристик, так і ступені їх статистичного розки-

ду, були запропоновані [1] та успішно використані на

практиці, зокрема, окремі критерії якості

st

ii

i

i

q-q

Qq =

3Sq

ɟɤɫ ɤɪ

Tɤp

ȼɇ

ɤɪ ɤɪ

2T- Ɍ

Q=

Ɍ - Ɍ

,

, (1)

де q

i

– один з показників якості металопродукції

(

i02ȼ 5

q ı ; ı ; į ; ȥ; KV; KU{

); Sq

i

–стандартне відхи-

лення показника q

i

; Т

екс

– температура експлуатації

промислової продукції;`T

кp

,

В

кр

Т

і

Н

кр

Т

– середнє зна-

чення, верхня і нижня температура крихкості сталі,

відповідно. Значення

i

Qq 0

відповідають задовіль-

ній якості продукції. Рівень контрольного параме-

тра q

i

, що перевищує з довірчою вірогідністю ≥ 95 %

вимоги діючого стандарту

st

i

q

, досягається в умовах

Qq

i

> 1. У випадках 0 < Q

Tкp

≤ 1, температура експлу-

атації металопродукції знаходиться в межах інтерва-

лу в'язко-крихкого переходу сталі, що може супрово-

джуватися непередбачуваними змінами роботи удар-

ного руйнування. У випадку Q

Tкp

> 1 забезпечуєть-

ся

В

кр

Т

< Т

екс

, що гарантує в'язкий характер руйнуван-

ня сталі. З метою кількісної характеристики усього

комплексу експлуатаційних властивостей конструк-

ційних сталей використовували [1] показник F, що ви-

значається за формулою

n

ii

i

i

Qq ,

ɹ

ɤɳɨ Qq 0

F

0,

ɹ

ɤɳɨ Qq 0

ɉ

!

°

®

°

d

¯

.

. (2)

Як можна бачити з (2), в умовах, коли вимогам ді-

ючих стандартів задовольняють всі без виключення

контрольні показники властивостей q

i

, тобто при всіх

Qq

i

> 0, має місце F > 0. У разі незадовільного зна-

чення хоча б одного з окремих критеріїв якості, тобто

Qq

i

≤ 0, одержуємо F = 0. Вказані властивості по-

казника F відображають найважливішу особливість

умов експлуатації металопродукції з конструкцій-

них сталей, згідно з якою незадовільний рівень опо-

ру хоча б одному з діючих видів навантажень, призво-

дить до повної втрати працездатності всієї конструк-

ції в цілому.

Враховуючи недостатньо розвинуту теоретичну

базу сучасних технологій термічної обробки склад-

но

легованих сталей, до яких належать ВЗС, було, зо-

крема, розроблено теоретичну модель та проведене

комп'ютерне прогнозування впливу вуглецю і легую-

чих елементів на кінетику розпаду переохолоджено-

го аустеніту в діапазоні температур А3-Мн. Показано

«С-подібний» характер розрахункових температур-

них залежностей часу утворення зародків критично-

го розміру τ

0

(Т) та досягнута кількісна відповідність

комп'ютерних і експериментальних «С-подібних» ді-

аграм для сталей, легованих Mn, Ni, Co, Мо, Si, Cr та

V. Вперше [2] розраховано такі діаграми для сталей,

мікролегованих N та B (рис. 1), для яких практич-

но відсутні відповідні експериментальні дані. Вста-

новлено, зокрема, значне збільшення τ

0

min

, а також

зсув кривої τ

0

(Т) в область Т ≤ 540 °С

при введенні

0,004 % В. Отримано дані, які підтверджують конку-

руючий характер взаємодії атомів В, С і N з дисло-

каційними субмежами в переохолодженому аустеніті

і показано, що найбільш висока швидкість утворен-

ня сегрегацій бору в інтервалі температур 430-630 °С

перешкоджає формуванню поблизу субмеж зневугле-

цьованих зон, внаслідок чого уповільнюється заро-

дження α-фази.

Враховуючи визна

чальну роль частинок зміцню-

ючих фаз у формуванні властивостей ВЗС, методами

термодинаміки був виконаний аналіз температурно-

концентраційних умов утворення основних типів

карбідів і нітридів в ВЗС. Одержано графічні залеж-

ності, що дозволяють оптимізувати вміст мікролегу-

ючих елементів в сталях, а також умови термооброб-

ки та/або прокатки металопродукції з метою фор

му-

вання необхідних типів зміцнюючих фаз.

Виходячи з практично невідворотньої присутно-

сті водню в промислових сталях відкритої виплав-

ки, були виконані теоретичні та експериментальні до-

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

132

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

lgIJ

0

IJ

0

, ɫ IJ

0

, ɫ

ɚ ɛ ɜ

Ɍ, Ʉ

108

5

958

831

704

577

450

-4 -2 0 2 4 6

105

0

940

830

720

610

500

0,1 1 10 100

813

752

689

629

563

500

10 100 1000

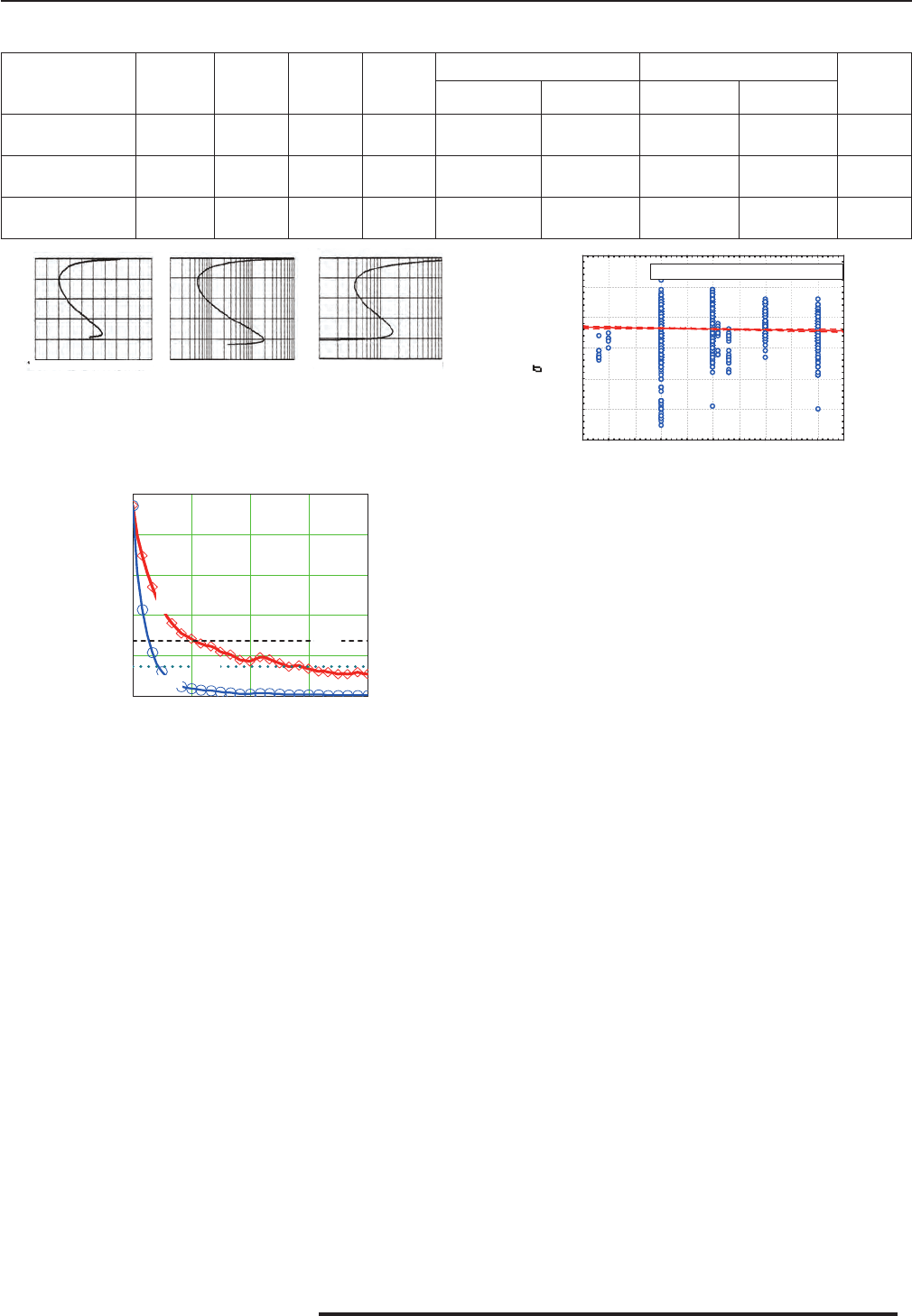

Рис. 1. Розрахункові діаграми, що характеризують

стабільність переохолодженого аустеніту з 0,2 % С при (а)

відсутності легування і введенні бору в кількості: (б) 5•10

-4

%,

(в) 4•10

-3

%

слідження впливу водню на макроструктуру та ме-

ханічні властивості листового прокату після терміч-

ного зміцнення та термомеханічної обробки. Розро-

блено кількісну модель водневого окрихкування і

утворення флокенів в сталях, засновану на уявлен-

нях про «усадку» зерен внаслідок виділення водню

на їх межі. Виведено рівняння для визначення «небез-

печної» концентрації водню,

перевищення якої при-

зводить до незворотного розриву зв'язків між зерна-

ми. З застосуванням розробленої моделі показано, зо-

крема (рис. 2), що під час уповільненого охолоджен-

ня прокату завтошки 55 та 100 мм в штабелях після

завершення прокатування концентрація водню в ме-

талі досягає «безпечних» значень, відповідно, після

~ 0,5 доби та ~ 3 діб витримки в штабелях. О

держа-

ні дані з високою точністю узгоджуються з результа-

тами промислових експериментів, які показали, що

властивості прокату при розтягуванні у Z-напрямі

для плит (h = 100 мм) зростають протягом перших

3-4 діб витримки, наближуючись до рівнів відповід-

них характеристик в Y-напрямі. Ґрунтуючись на одер-

жаних даних, було проведено оптимізацію техноло-

гіі ПФО прокату завтовшки до 100 мм з в

углецевих і

низьколегованих сталей, що забезпечило суттєве під-

вищення їі продуктивності у порівнянні з режимами,

що застосовувались. В результаті статистичних до-

сліджень великих масивів показників якості прокату

сталей категорій міцності Х60 та Х70 з застосуван-

ням сучасних комп’ютерних технологій показано від-

сутність статистично значущого впливу водню на ме-

х

анічні властивості сталей типу Х60 та наявність та-

кого впливу стосовно сталей Х70, що пов’язується з

особливостями технологій ТМО цих сталей.

Враховуючи комплексний характер легування су-

часних ВЗС; наявність домішкових елементів; засто-

сування складних технологій їхньої термічної оброб-

ки, які зазвичай включають попередню та остаточ-

ну обробку, підстужування у во

ді, на повітрі та інш.,

відповідні експериментальні дослідження проводи-

лись виключно в напівпромислових та промисло-

вих умовах з застосуванням сучасних методів [3, 4]

комп’ютерного аналізу багатовимірних масивів екс-

периментальних даних. З цією метою було розробле-

но [5, 6] комплексну комп'ютерну технологію, яка, на

відміну від традиційних методів статистичного аналі-

зу (рис. 3), заб

езпечує виявлення об'єктивних законо-

мірностей впливу технологічних параметрів на окре-

мі характеристики експлуатаційних властивостей

сталей; розробку фізично обґрунтованих регресійних

моделей, які відображають дію всіх незалежних змін-

них, що мають статистично значущій вплив на харак-

теристики якості сталей; аналітичне і статистичне мо-

делювання дії кожної незалежної змінної в умовах як

постійних, та

к і змінних значень решти параметрів,

що управляють; максимально повну перевірку адек-

ватності розроблених математичних моделей шляхом

побудови, як кривих частотних розподілів здавальних

показників властивостей, так і комп'ютерних парних

ɑɚɫ ɨɯɨɥɨɞɠɟɧɧɹ, ɞɿɛ

Cɋ

ɇ

, ɫɦ

3

/100ɝ

01234

0

1

2

3

4

5

2

3

4

1

Рис. 2. Залежності вміс¬ту водню в прокаті h = 55 мм (1) і

100 мм (2) від тривалості охолодження в штабелях та зна-

чення «небезпечної» концентрації водню для h = 55 мм (3)

і 100 мм (4)

5 10152025303540455055

ȼ*10000, %

400

500

600

700

800

900

1000

Ɇɉɚ

r

2

= 0,0017; r = -0,0408, p = 0,0078

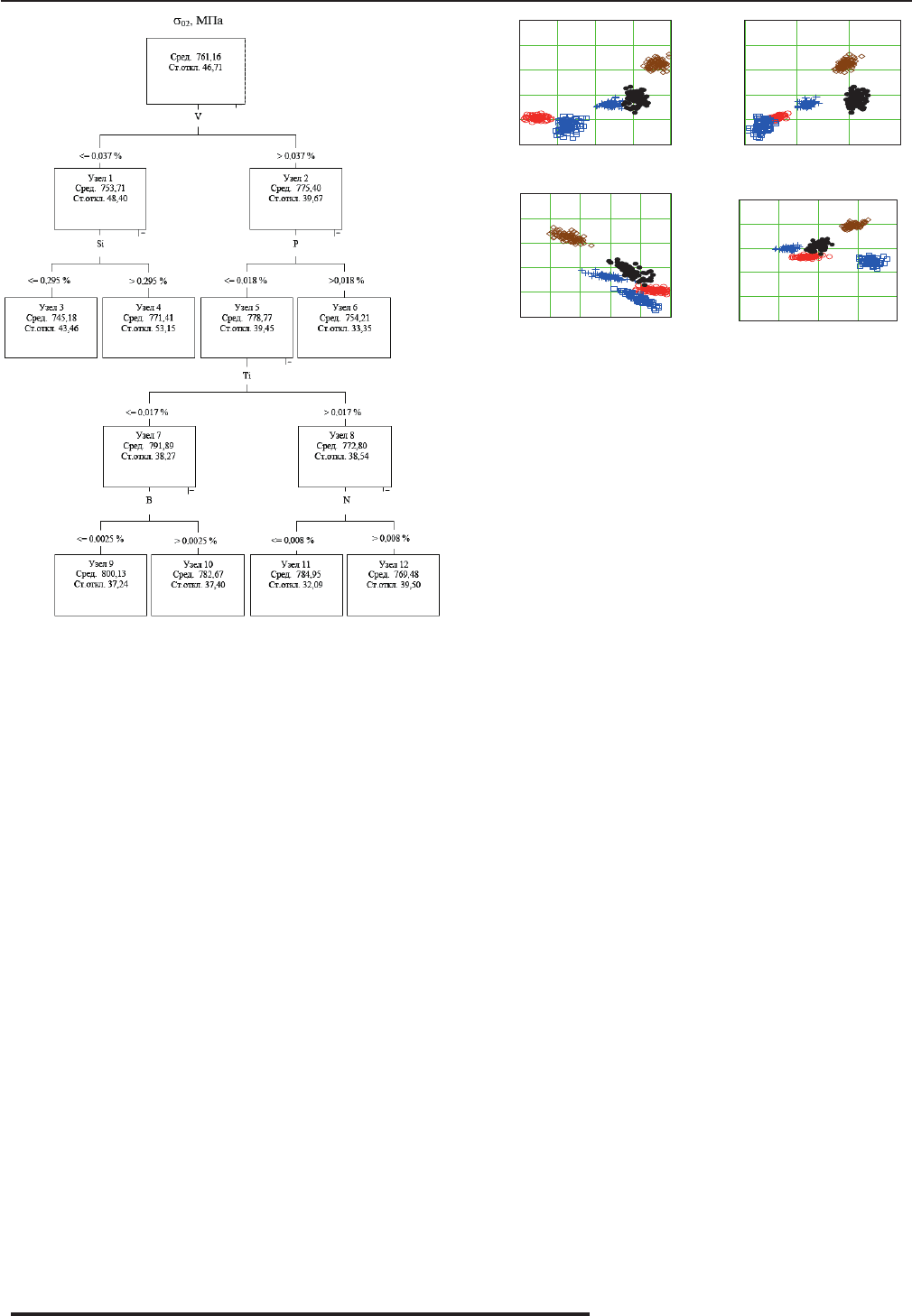

Рис. 3. Результати традиційного регресійного аналізу впли-

ву бору на межу течії сталі типу 20ХГМФТР

Таблиця. Значення критеріїв якості прокату сталей мартенситно-бейнітного класу після термичного

зміцнення за розробленими технологіями

Марка

стали

Qσ

02

Qσ

в

Qδ Qψ

Q

KCV

Q

KCU

F

+20 °C -40 °C -40 °C -60 °C

10Х2Н4

МДФШ

1,17 1,05 1,1 1,62 1,02

__ __ __

2,6

14ХГН2

МДАФБ

4,20 4,80 1,5

__ __

1,42

__ __

42,3

14ХГНМ

ДАФБРТ

2,64 5,88 1,11

__ __ __

1,56 1,62 43,6

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

133

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

регресійних залежностей; багатоцільову оптимізацію

технологічних параметрів для гарантованого, з віро-

гідністю не менше 95 %, досягнення найсприятли-

вішого комплексу експлуатаційних властивостей ста-

лей.

З метою подальшого підвищення та стабілізації

якості товстолистового прокату комплексно - легова-

них борвмісних ВЗС типу 20ХГМФТР досліджува-

ли вплив хімскладу та параметрів термічної обробки

на їх структуру і властивості (рис. 3). Із заст

осуван-

ням розробленої комп'ютерної технології побудова-

но дендрограми (рис. 4) і на їх основі розроблено ре-

гресійні моделі, за допомогою яких визначені умови

змін характеру впливу кожного технологічного пара-

метру на властивості прокату; виконано багатоцільо-

ву оптимізацію хімічного складу з метою отриман-

ня σ

02

і ψ, що перевищують вимоги стандарту з віро-

гідністю ≥ 95 %. Як векторну цільову функцію вико-

ристовували показник F = Qσ

02

Q

ψ

. В результаті опти-

мізації одержано Qσ

02

>3, Qψ >3, що відповідає: σ

02

≈

800-930 МПа; ψ ≈ 65-90 %, та узгоджується з рівнем

якості прокату сталі 20ХГМФТР валового виробни-

цтва. В той же час, ці дані засвідчили неможливість

подальшого підвищення досягнутого рівня міцнос-

ті сталі при використанні валової технології терміч-

ної обробки. Показано, що з метою подальшого по-

кращення комплексу механічних властивостей про-

кату сталей типу 20Х

ГМФТР необхідно формування

структури нижнього бейніту в поєднанні з оптималь-

ним охолодженням після високого відпуску.

В останні десятиліття все ширшого застосування,

як мікролегуючий елемент, набуває азот, важливою

перевагою якого є низька вартість. Разом з тим, поки

що немає єдиної думки з питань вибору раціональ-

них систем легування і співвідношення концентрацій

хімічних елементів в таких сталях. Суперечливі відо-

мості наводяться, зокрема, відносно Al та Si [7]. Мето-

дами дисперсійного аналізу була встановлена відсут-

ність статистично значущих відмінностей пластич-

них характеристик і роботи ударного руйнування ста-

лей основних систем легування: 16Г2АФ, 16ГФ, 20Г,

а також існування таких відмінностей стосовно σ

02

тільки між сталями типу 14Г2АФ і 20Г, що свідчить,

зокрема, про неефективний вплив V на міцність ста-

лей типу 15ГФ. Враховуючи досягнуту високу ефек-

тивність запропонованої комплексної комп'ютерної

технології, вона була використана з метою подальшо-

го підвищення та стабілізації якості азотвмісних ста-

лей. Були розроблені математичні моделі, які адек-

ватно відображаю

ть одночасний вплив хімічних еле-

ментів і умов термообробки на експлуатаційні влас-

тивості листового прокату цих сталей. У відповіднос-

ті з результатами термодинамічного аналізу встанов-

лено, зокрема, окрихчуючу дію Si та Al, при зниже-

ному вмісті N в досліджених сталях (рис. 5). Пока-

зано, що багатоцільова оптимізація хімічних скла-

дів сталей типу 16Г2АФ і 20Г в

алового виробництва

дозволяє одержати стабільно високий комплекс їхніх

механічних властивостей. Розроблено декілько варі-

антів оптимального легування сталей типу 16Г2АФ,

кожен з яких забезпечує отримання найвищих рівнів

окремих показників якості прокату при гарантовано-

му перевищенні вимог стандартів до решти експлу-

атаційних характеристик. Вказані варианти з висо-

кою точністю узгоджуються з ре

зультатами промис-

лових розробок. В той же час, встановлено неможли-

вість досягнення гарантованого комплексу механіч-

них властивостей сталей типу 15ГФ в умовах нере-

гламентованого вмісту азоту при використанні тра-

Рис. 4. Дендрограма, яка характеризує вплив хімічного

складу сталі типу 20ХГМФТР на межу течії листового прока-

ту в термічно-поліпшеному стані

V

Al1000,% N1000, %

ɚ ɛ

Si1000,% Mn100, %

ɜ ɝ

20 30 40 50 60

300

330

360

390

420

450

Ɇɟɠɚ ɬɟɤɭɱɟɫɬɢ, Ɇɉɚ

10 15 20 25 30 35

300

330

360

390

420

450

Ɇɟɠɚ ɬɟɤɭɱɟɫɬɢ,

Ɇɉɚ

80 90 100 110 120

200

250

300

350

400

450

Ɇɟɠɚ ɬɟɤɭɱɟɫɬɢ,

Ɇɉɚ

0 5 10 15

300

330

360

390

420

450

Ɇɟɠɚ ɬɟɤɭɱɟɫɬɢ, Ɇɉɚ

Рис. 5. Комп’ютерне моделювання окремого впливу

хімічних елементів на σ

02

прокату сталі типу 20Г: α - Al,

б - N, в - Si, г - Mn

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

134

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

диційної термічної обробки. Показано необхідність

формування оптимальної початкової мікрострукту-

ри для досягнення стабільно високого комплексу екс-

плуатаційних властивостей сталей типу 15ГФ в нор-

малізованому стані.

З метою детального виявлення чинників, здатних

викликати окрихкування ВЗС, був виконаний комп-

лексний аналіз структури і властивостей прокату в

окрихченому стані із сталі типу 10Х2Н4МДФШ, як

найбільш чут

ливої до виду крихкості, що спостеріга-

ється. Встановлено, що вказаними чинниками є утво-

рення сегрегацій легуючих та домішкових елемен-

тів, а також частинок зміцнюючих фаз на межах зе-

рен. На підставі виконаних досліджень для сталей

мартенсито-бейнітного класу (14ХГНМД1АФБРТ,

14ХГН2МДАФБШ, 15ХГН2МАФчШ, 15Г2МФЮТРчА,

22ХГ2СРНМА), бу

ли розроблені нові високопродук-

тивні технології термічної обробки, які дозволяють

забезпечити отримання гарантовано високого комп-

лексу експлуатаційних властивостей (див. таблицю)

завдяки формуванню високодисперсної кінцевої мі-

кроструктури та запобіганню окрихкування прокату

по межах зерен.

Висновки

1. На підставі результатів методологічних, тео-

ретичних та експериментальних досліджень в напів-

промислових та промислових умовах, з

дійснено низ-

ку заходів з підвищення на стабілізації комплексу екс-

плуатаційних властивостей листового прокату висо-

коміцних зварювальних сталей різних структурних

класів.

2. Розроблено систему критеріїв якості конструк-

ційних сталей та комп'ютерну технологію з їх за-

стосуванням, які дозволяють у науково обґрунтова-

ній, кількісній формі, здійснювати порівняльну оцін-

ку як за окремими пок

азниками, так і в цілому якос-

ті сталей і ефективності технологій їхнього термічно-

го зміцнення; прогнозувати закони статистичних роз-

поділів контрольних характеристик експлуатаційних

властивостей, а також ступінь відбракування продук-

ції по кожному показнику якості, виходячи з умов ви-

робництва; визначати оптимальні умови виробни-

цтва, що забезпечують гарантоване, з вірогідністю

не менше 95 %, о

тримання найбільш сприятливого

комплексу експлуатаційних властивостей.

3. На основі запропонованої моделі водневого

окрихкування оптимізовано технологію ПФО тов-

стих листів і плит з вуглецевих і низьколегованих ста-

лей, що забезпечило підвищення продуктивності про-

цесу на 25-50 %, залежно від товщини прокату.

4. Розроблено і впроваджено у виробництво комп-

лексні технологіі термообробки листового прокату

ст

алей мартенситно-бейнітного класу завтовшки до

50 мм, що дозволяє забезпечити отримання гаранто-

ваного комплексу механічних властивостей прокату

відповідального призначення з перевищенням вимог

стандартів до ударної в'язкості не менше ніж на 30 %.

Бібліографічний список

1. Деклараційний патент на винахід № 71819 А

7G01N3/00. Спосіб визначення схильності мета-

левих матеріалів до окрихчування / І.Ф. Ткачен-

ко, К.І. Т

каченко (Україна). - 20031212811. Заявл.

29.12.2003. Надр. 15.12.2004; Бюл. № 12. - 3 с.

2. Ткаченко И.Ф., Ткаченко Ф.К. Влияние леги-

рующих элементов на устойчивость переохлаж-

денного аустенита // Вісник Приазовського дер-

жавного технічного університету: Зб. наук. праць.

- Маріуполь. - 2000. - № 9. - С. 83-86.

3. Дюк В., Самойленко А. Data-Mining: учебный

курс. – СПб.: Питер, 2001.-368с.

4. Landau D., Binder K. A Guide to Monte Carlo

Simulations in Statistical Physics. - Cambridge Univ.

Press, 2000. – 384 p.

5. Ткаченко И.Ф. Прогнозиров

ание эксплуатаци-

онной эффективности деталей на основе много-

целевой оптимизации свойств материалов // Ме-

талл и литье Украины. - 2005. - № 4. - С. 20-29.

6. Ткаченко И.Ф. Многоцелевая оптимизация

технологии термического упрочнения проката

высокопрочных свариваемых сталей с использо-

ванием компьютерной технологии «Data Mining»

// Вісник Приазовського державного технічного

університету: Зб. наук. праць. - Маріуполь. - 2004.

- № 14. - С. 111-117.

7. Пилюшенк

о В.Л., Вихлевщук В.А. Научные и

технологические основы микролегирования ста-

ли. - М.: Металлургия, 2000. - 384 с.

Поступила 28.01.2010

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

135

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

УДК 621.778

Алимов В.И. /д.т.н./, Егоров Н.Т. /к.т.н./

ДонНТУ

Максаков А.И.

НПО «ДОНИКС»

Совершенствование процесса сорбитизации проволочной

заготовки с отдельного нагрева*

На проволочных заготовках диаметром 0,85-1,25 мм из стали 70 установлена возможность

сорбитизации с ограничением или исключением расплава для переохлаждения; из этих заготовок

получена проволока со свойствами, удовлетворяющими ДСТУ-14311; на заготовках 2,6-6,5 мм

установлена принципиальная возможность получения сорбитной структуры электролитно-

плазменной обработкой. Ил. 4. Табл. 3. Библиогр.: 8 назв.

Ключевые слова: проволочная заготовка, сорбитизация, плазменная обработка, металлокорд

Sorbitizing of steel 70 wire stock with diameter 0.85-1.25 mm was determined to be possible with limitation

or elimination of melt for supercooling. Wire with properties satisfying specifi

cations of State Standard of Ukraine

14311 was made from this stock. Row stock with dimensions 2.6-6.5 mm was applied to determine that it was

possible to obtain sorbite structure by electrolytic-plasma process.

Keywords: wire stock, sorbitizing, plasma treatment, steel wire cord

Наука

©

Алимов В.И., Егоров Н.Т., Максаков А.И., 2010 г.

*В работе принимали участие Е. Самойленко, А. Беликов

Получение сорбитной структуры в заготовках из

сталей с содержанием углерода 0,5-1,0 %, предназна-

ченных для передела в проволоку холодным волоче-

нием, производится до настоящего времени патенти-

рованием в расплавах солей после отдельного нагре-

ва, и этот процесс в своей технологической сущности

оказался столь консервативным, что несмотря на при-

сущие ему недостатки, остается основным спо

собом

получения сорбитной структуры на сталепроволоч-

ных заводах, массово производящих высокопрочную

канатную, пружинную и струнобетонную проволоку.

Развитие сорбитизации катанки с прокатного нагре-

ва [1] позволяет констатировать факт того, что полно-

стью упразднить патентирование на сталепроволоч-

ных заводах вряд ли удастся в силу объективной не-

обходимости проведения перекристаллизации после

прокатного передела.

Бессолевая сорбитизация пров

олочной заготовки

направлена на упразднение жидких расплавов солей

при ее термообработке [2]; принципиальная возмож-

ность такой сорбитизации показана, но для ответ-

ственных сортов проволочной продукции, например

металлокорда [3], требуются переходные технологии,

хотя бы ограничивающие применение расплавов.

В настоящей работе устанавливали возможность

воздушной сорбитизации заготовки с предваритель-

ным переохлаждением после печного нагрева, а та

к-

же возможность использования для этой цели плаз-

менных технологий.

Для исследований использовали волоченую заго-

товку для металлокорда диаметром 0,85-1,25 мм из

стали 70, в разных плавках которой содержание эле-

ментов было следующим, % масс.: 0,71-0,73 С; 0,56-

0,62 Mn; 0,22-0,27 Si; 0,04-0,07 Cr; 0,05-0,06 Ni; 0,06-

0,07 Cu; 0,008-0,010 P; 0,09-0,015 S. Заготовку нагре-

вали в печи термотравильного агрегата до темпера-

туры 920±10 °С, переохлаждали в расплаве свинца

с температурой 550 °С в те

чение 4-6 с и далее про-

пускали через термостат с воздушной атмосферой

[4] примерно при той же температуре, где и происхо-

дил распад переохлажденного аустенита в сорбитную

структуру. Подготовку поверхности и волочение за-

готовки на проволоку диаметром 0,15-0,265 мм про-

изводили по принятой на сталепроволочных заводах

технологии.

Возможность получения сорбитной структуры в

заг

отовках такого же диаметра с переохлаждением на

воздухе или водой без использования расплава свин-

ца изучали на образцах длиной 50 мм. Для назначе-

ния режима сорбитизации использовали данные [5] о

том, что для сталей типа 65, 65Г, 75 при изотермиче-

ской выдержке при 570-650 °С длительность инкуба-

ционного периода составляет 0,5-7 с, а длительность

полного распада перео

хлажденного аустенита 4-50 с.

Образцы нагревали в печи СНОЛ-1,6х2,5х1/9 до тем-

пературы аустенитизации 850-870 °С с удельной про-

должительностью нагрева 1 мин/мм. Для защиты от

окисления и обезуглероживания использовали обмаз-

ку на основе алюминиевого порошка, шамота и окси-

да кремния. Охлаждение образцов производили пу-

тем изотермической выдержки в термостате при тем-

пера

туре 550±20 °С в течение 30, 60 и 120 с (режим І)

или с предварительным переохлаждением водой в те-

чение 1с (режим ІІ). Дополнительно расчетным и экс-

периментальным путем оценивали изменение темпе-

ратуры образцов в процессе охлаждения, при этом в

интервале температур 450-530 °С из-за экзотермиче-

ского эффекта происходило повторное свечение об-

разцов.

Сводные данные о св

ойствах заготовки для ме-

таллокорда и готовой проволоки приведены в табл. 1.

Видно, что судя по микротвердости, исходная холод-

нотянутая заготовка существенно упрочнена, а по-

следующая сорбитизация хотя и снижает микротвер-

дость, но она остается достаточно высокой.

Оценка ожидаемой микротвердости по установ-

ленной экспериментально зависимости [2], учитыва-

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

136

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

ющей содержание углерода и степень предваритель-

ной холодной деформации, свидетельствует о том,

что с учетом возможного 5 %-ного отклонения она

должна составлять:

- для заготовки Ø 0,85 мм – 2670-2950 Н/мм

2

;

- для заготовки Ø 1,00 мм – 2800-3080 Н/мм

2

;

- для заготовки Ø 1,25 мм – 2850-3130 Н/мм

2

.

Сравнение этих значений с данными табл. 1 сви-

детельствует о граничном соответствии микротвер-

дости сорбитной структуры, что связано с размерным

фактором, выходящим за те пределы, на основании

которых получена зависимость [2]; неоднородная де-

формация заготовки, обуславливающая накопление

дефектов, ответственных за упрочнение, может по-

влиять на эту зависимость, и она должна быть скор-

ректирована. К

ачество сорбитной структуры под-

тверждается уровнем прочности сорбитизированной

заготовки (σ

в

= 1200-1250 Н/мм

2

), характерным для

патентированного состояния, и высокой деформиру-

емостью в холодном состоянии, что позволило полу-

чить готовую проволоку диаметром 0,15-0,265 мм. Ее

свойства (σ

в

= 2600-2800 Н/мм

2

, разрывное усилие с

узлом на уровне 60 % от разрывного усилия без узла)

удовлетворяют требованиям ДСТУ-14311 на прово-

локу для металлокорда.

Полное упразднение переохлаждения в расплаве

свинца приводит также к получению сорбитной струк-

туры в заготовке Ø 1,0 мм (табл. 2, режим І). Но луч-

шие результаты обеспечиваются при кратковремен-

ном переохлаждении водой в течение 1 с (режим ІІ).

Как показали дальнейшие эксперименты, фактор

охлаждения водой становится тем более значимым,

чем больше диаметр обрабатываемой заготовки, а

для заготовок диаметром более 4,5-5,0 мм получе-

ние сорбитной структуры без предварительного пе-

реохлаждения проблематично. Для заготовок же ма-

лых диаметров (менее 1,0 мм) вряд ли допустимо

свободное охлаждение на воздухе без термостатиро-

в

ания, так как в противном случае частичное полу-

чение бейнитно-мартенситных структур не исключа-

ется, особенно в сталях с содержанием марганца на

Таблица 1. Свойства заготовки из стали 70 и проволоки из нее

Диаметр

заготовки,

мм

Степень

деформации

заготовки, %

Волоченная

заготовка

Сорбитизированная

заготовка

Диаметр

проволоки,

мм

Готовая проволока

Микротвердость, Н/мм

2

σ

в

, Н/мм

2

σ

в

, Н/мм

2

Разрыв с

узлом, %

0,85 89 4090-130 3140-130 1230±10 0,15 2770 62

1,00 85 4000-120 3260-120 1250±20 0,175 2780 59

1,25 77 3888-150 3360-150 1210±20 0,265 2600 61

верхнем пределе [5].

Медленные печные нагревы во многом снижают

достоинства бессолевой сорбитизации и могут тре-

бовать регламентации химсостава стали; в этой свя-

зи представляют интерес ускоренный электрокон-

тактный и плазменный нагревы: последний перспек-

тивен как бесконтактный, но трудно регламентируе-

мый; такую регламентацию легче осуществлять при

электролитно-плазменном нагреве , поэтому именно

при таком нагрев

е и проводили дальнейшее исследо-

вание процесса сорбитизации.

Исследовали проволочные заготовки из стали 70

по ГОСТ 14959-79 следующих диаметров и химичес-

ких составов:

Условное обозна-

чение плавки

Диаметр за-

готовки, мм

Химсостав, масс. %

С Mn Si

1

2

3

1

3

2,6

3

4

5

6,5

0,67

0,70

0,68

0,67

0,68

0,64

0,54

0,51

0,64

0,51

0,20

0,21

0,23

0,20

0,23

Заготовки диаметром 2,6-5,0 мм получали холод-

ным волочением катанки диаметром 6,5 мм; при этом

суммарные степени деформации составили 41(5),

62(4), 79(3) и 84(2,6) % (мм), соответственно. Катан-

ка была в исходном ускоренно охлажденном состоя-

нии и имела структуру преимущественно тонкопла-

стинчатого перлита.

В производстве тонкой проволоки эти заготовки

используются как промежуточные для волочения на

проволоку 2,6-0,8 мм. При этом, при тер

мообработ-

ке промежуточной заготовки должна быть получена

структура сорбита, а поверхность подготовлена к во-

лочению.

Для электролитно-плазменной обработки разра-

ботали, изготовили и наладили лабораторную экспе-

риментальную установку, предназначенную как для

поверхностного, так и объемного концевого нагрева

с регулированием скорости, а также регулированием

охлаждения в растворе электролита; плотность энер-

гии на нагрев

аемой поверхности составляла не менее

0,8-1,0 кВт/см

2

.

Таблица 2. Микротвердость проволочной заготовки диаметром 1,0 мм в зависимости от режима

охлаждения при сорбитизации

Режим охлаждения Длительность выдержки в термостате, с

Микротвердость, Н/мм

2

экспериментальная расчетная по [3]

I

30

60

120

3390±180

3210±140

3310±150

2800-3080

II

30

60

120

3310±130

3050±180

3160±110

2800-3080

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

137

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

Экспериментальные режимы электролитно-

плазменной обработки базировались на следующих

основных технологических схемах (табл. 3):

- непрерывное охлаждение на воздухе;

- кратковременное переохлаждение резким охла-

дителем с последующим охлаждением на воздухе;

- циклическое ступенчатое переохлаждение рез-

ким охладителем с последующим охлаждением на

воздухе;

- охлаждение в электролите при граничном на-

пряжении до 600-650 °С с последующим охлаждени-

ем на в

оздухе;

- кратковременное переохлаждение резким охла-

дителем до 300-350 °С с последующим быстрым на-

гревом до 550-650 °С.

Микроструктура образцов катанки Ø 6,5 мм в ис-

ходном ускоренно охлажденном состоянии представ-

ляла собой преимущественно тонкопластинчатый

перлит с небольшим количеством грубопластинча-

того перлита и отдельными, изредка встречающими-

ся прожилками структурно свободного феррита; по-

следние чаще в

стречаются в околоосевой зоне катан-

ки. Микроструктура образцов холоднотянутых заго-

товок Ø 5,0-2,6 мм носит волокнистый характер; сте-

пень выраженности волокнистости возрастает по

мере утонения проволочных заготовок.

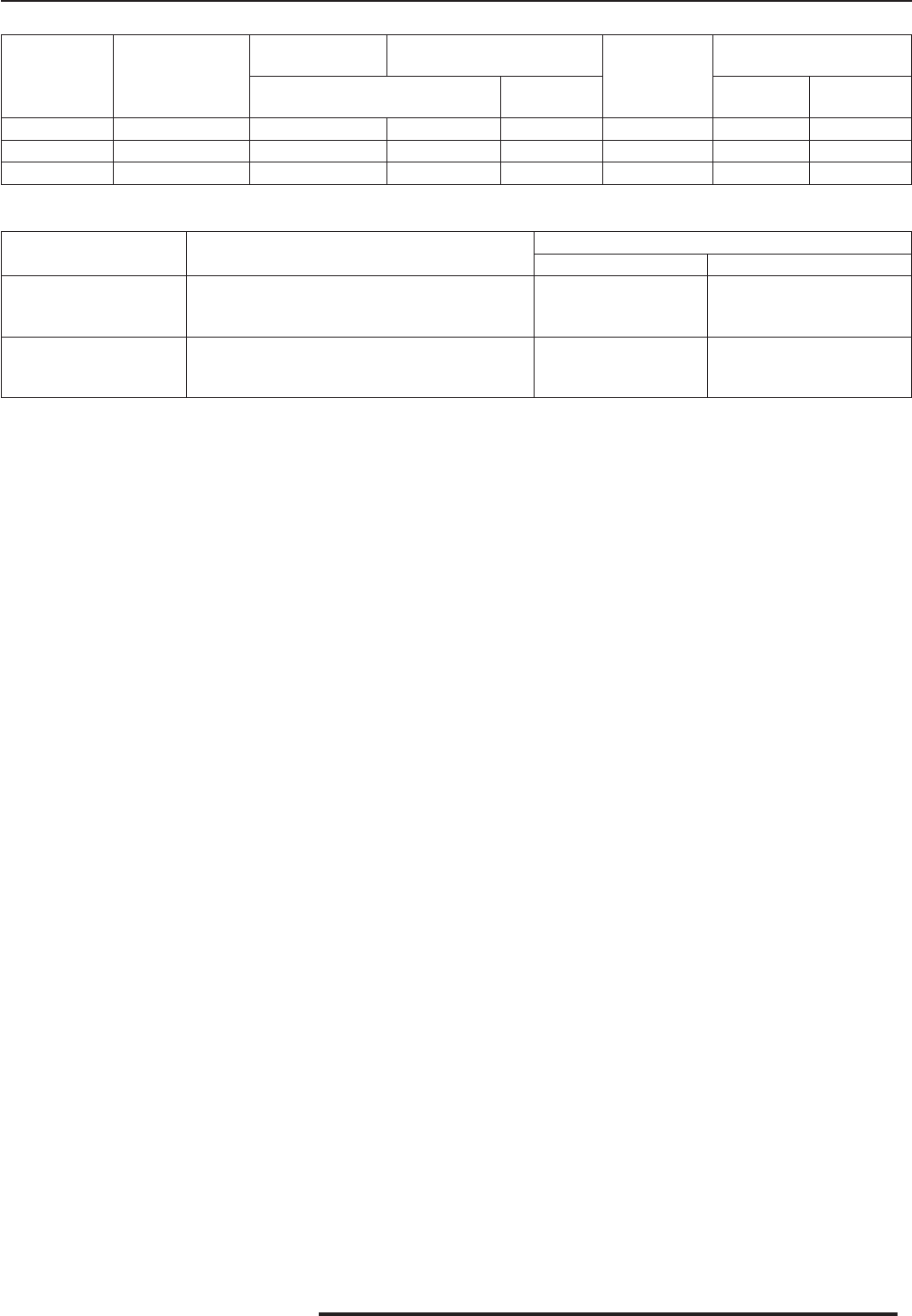

Распределение микротвердости по сечению про-

волочных образцов показано на рис. 1. Видно, что у

образцов катанки Ø 6,5 мм микротвердость мало ме-

няется по сечению; некоторое ее снижение в с

ердце-

вине свидетельствует о более грубой структуре пер-

лита, а в приповерхностном слое – об обезуглерожи-

вании вследствие высокой температуры окончания

прокатки катанки. При деформировании волочени-

ем упрочнение по сечению происходит немонотон-

но и так, что наибольшая микротвёрдость наблюдает-

ся на поверхности проволочных образцов. Это значит

также, что характеризовать холоднотянутую пров

о-

лочную заготовку значениями микротвёрдости нуж-

но с большой осторожностью, при этом обязательно

надо знать, к какой координате сечения она относит-

ся. По абсолютным значениям разброс микротвёрдо-

сти сравнительно небольшой и не превышает 5-10 %.

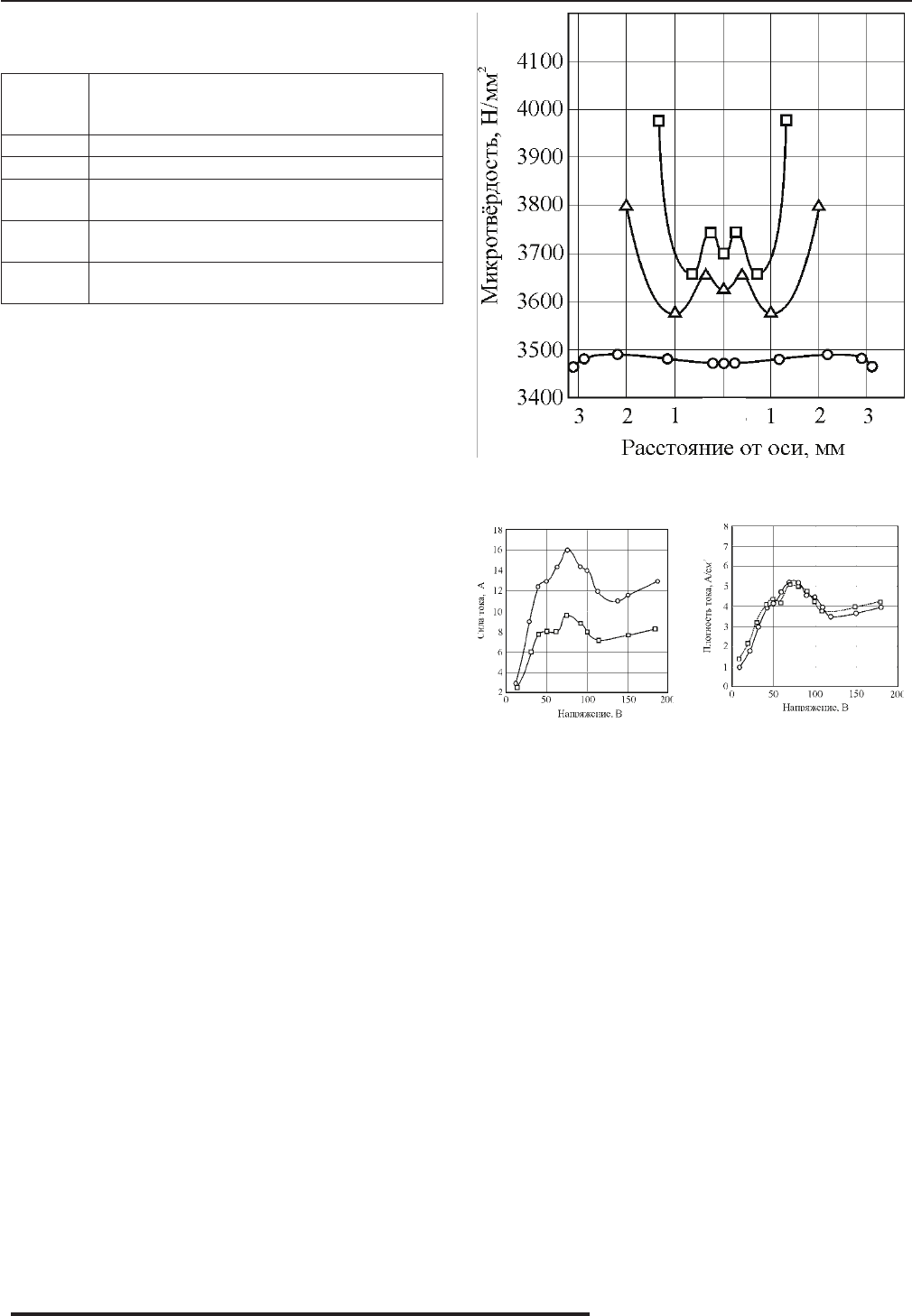

На рис. 2 показаны вольтамперные характеристи-

ки и плотность тока при электролитно-плазменной

обработке образцов разного диаметра при глубине

Т

аблица 3. Экспериментальные режимы

охлаждения проволочных образцов из стали 70

при электролитно-плазменной обработке

Вариант

охлажде-

ния

Режим охлаждения

АНа спокойном воздухе

Б Водой 1 с и далее на спокойном воздухе

В

Водой 0,5-1 с, на спокойном воздухе 1-2 с,

водой 0,5-1 с и далее на спокойном воздухе

Г

В электролите при напряжении 50-70 В, 3-5 с

и далее на спокойном воздухе

Д

Водой 1-2 с, нагрев в электролите при 100-

140 В 3-5 с и далее на спокойном воздухе

0

Диаметр образцов, мм: ○ - 6,5; ∆ - 4; □ - 2,6

Рис. 1. Распределение микротвёрдости по сечению образ-

цов разного диаметра

погружения образцов в электролит на 20 мм. Вид-

но, что при напряжении 40-50 В сила тока в цепи воз-

растает практически по линейному закону. Затем при

дальнейшем повышении напряжения сила тока начи-

нает колебаться и на поверхности активного электро-

да появляется искровой разряд, однако нагрев образ-

ца в этом режиме не происходит: этот проце

сс может

использоваться для электроразрядной очистки по-

верхности изделий от оксидов. Нагрев образцов при

заданных условиях начинается при напряжении 100-

110 В. Этому моменту на вольтамперной кривой со-

ответствует перегиб и заметное снижение силы тока.

При дальнейшем увеличении напряжения сила тока

снова возрастает, хотя и менее интенсивно. Все ста-

дии изменения тока на в

ольтамперной характеристи-

ке связаны с диаметром образца; плотность же тока

для образцов разных диаметров практически одина-

кова при одном и том же напряжении и в режиме на-

грева составляет порядка 4 А/см

2

.

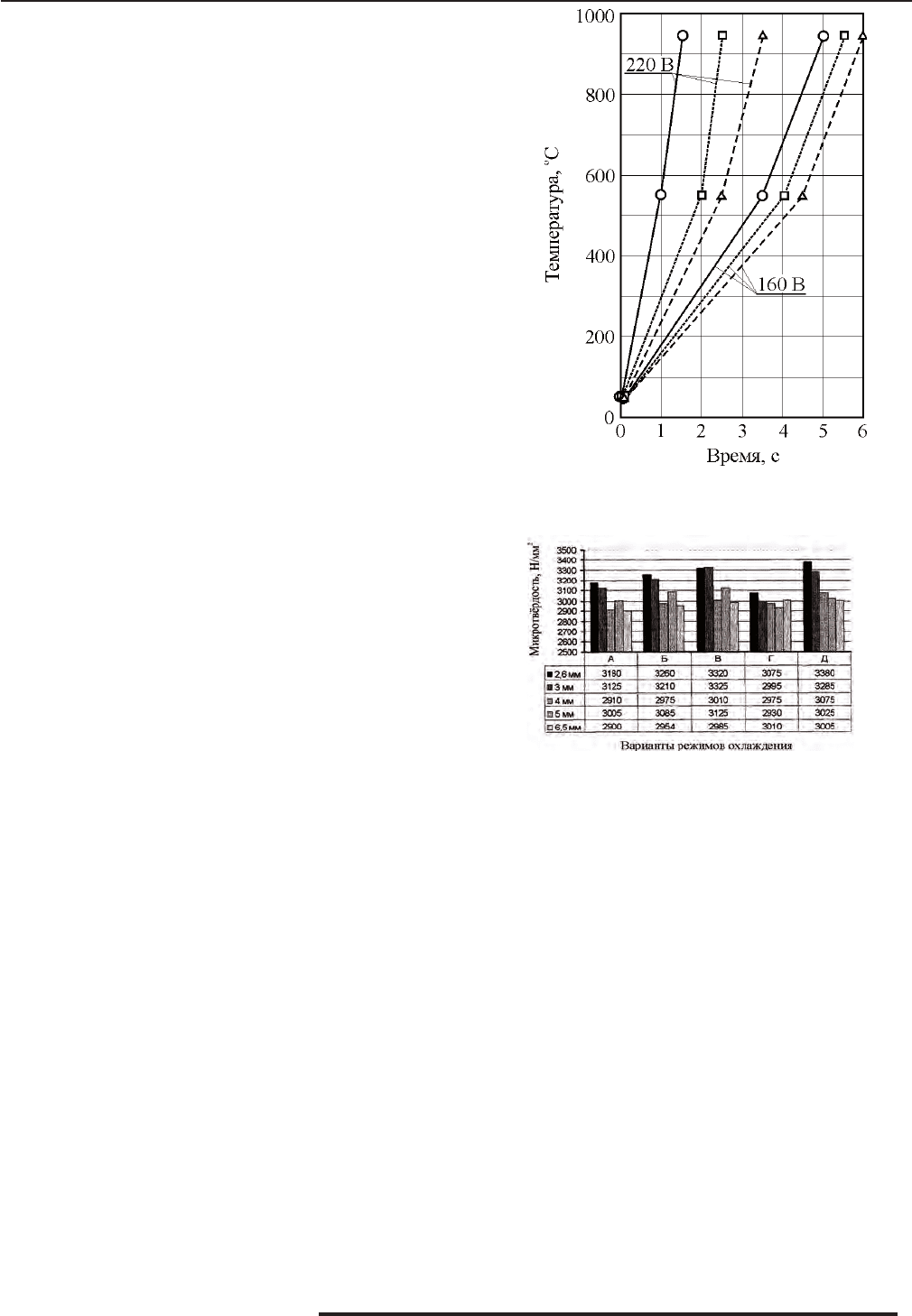

На рис. 3 показано изменение температуры на ста-

дии нагрева. Конечную температуру нагрева контро-

лировали оптическим пирометром с точностью ±5 %;

промежуточную температуру (~550 °С) определяли

ɚ ɛ

Ⱦ

ɢɚɦɟɬ

ɪ

ɨɛ

ɪ

ɚɡɰɨɜ

,

ɦɦ: ż - 5

;

Ƒ – 3

Рис. 2. Процесс электролитно-плазменной обработки об-

разцов при глубине их погружения 20 мм: а - вольтамперные

характеристики; б - плотность тока

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

138

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

по началу свечения образца.

Видно, что в зависимости от напряжения и диа-

метра образцов заданная температура аустенитиза-

ции (~ 950 °С) достигается за 1-5 с. В процессе на-

грева на поверхности образцов наблюдается образо-

вание очень тонкой солевой плёнки, которая одновре-

менно разрушается и отслаивается под воздействием

электрогидродинамических явлений в парогазовой

оболочке. После отслоения плёнки пов

ерхность об-

разцов остаётся чистой без наличия на ней оксидов.

Результаты измерения микротвёрдости образ-

цов Ø 2,6-6,5 мм, обработанных по разным режимам,

приведены на рис. 4. Видно, что для всей совокуп-

ности вариантов обработки микротвёрдость находит-

ся в пределах 2900-3400 Н/мм

2

, что лежит в области

микротвёрдостей сорбитных структур [3]. В дальней-

шем оптимизировать структуру и микротвёрдость

можно варьированием параметров электролитно-

плазменной обработки. В данном же исследовании

установлена принципиальная возможность сорбити-

зации такой обработкой.

Вариант А служит в качестве сравнительного для

выяснения исходных различий структур, получен-

ных после традиционной обработки и электролитно-

плазменного нагрева. Варианты Б и В соо

тветству-

ют режимам, которые используются для сорбитиза-

ции катанки с прокатного нагрева. Вариант Г базиру-

ется на том, что при быстром перенесении образца в

ванну с меньшим напряжением температура нагрето-

го металла благоприятствует образованию парогазо-

вой плёнки; по сути дела происходит термостатиро-

вание около 600-650 °С, а при да

льнейшем охлажде-

нии на воздухе происходит распад переохлаждённого

аустенита с образованием структур сорбитного типа.

Вариант Д подобен режиму электропатентирования с

электроконтактным нагревом.

Все образцы, подвергнутые обработке по разным

режимам, протянули на проволоку со степенью де-

формации 50 %. При этом микротвёрдость повыси-

лась до 3200-3800 Н/мм

2

в зависимости от варианта

обработки.

Кратковременное плазменное воздействие может

быть использовано для катанки и передельной заго-

товки как для структурной модификации приповерх-

ностного слоя, так и для удаления и трансформации

с поверхности оксидов, смазки и т. д. В качестве пе-

ременного параметра целесообразно использовать

удельный показатель подводимой мощности; такие

воздействия не т

олько изменяют параметры поверх-

ности, но и агрегатные свойства проволочной заго-

товки в целом, что апробировано нами на заготовках

из высокоуглеродистой стали в условиях Запорожско-

го отделения НПО «ДОНИКС».

Выводы

1. Воздушная сорбитизация с предварительным

переохлаждением расплавом свинца на промышлен-

ном оборудовании позволила получить сорбитизи-

рованную передельную заготовку диаметром 0,85-

1,25 мм из ст

алей с 0,71-0,73 % С и 0,56-0,62 % Mn,

Диаметр образцов, мм: ○ - 3; □ - 4; ∆ - 5

Рис. 3. Температура нагрева образцов в зависимости от

длительности электролитно-плазменной обработки

Рис. 4. Гистограммы значений средней микротвердости в

зависимости от режима охлаждения

а из нее качественную проволоку, удовлетворяющую

требованиям стандарта на металлокорд; замена пере-

охлаждения расплавом свинца на переохлаждение во-

дой принципиально возможна.

2. Показана возможность регулирования режимов

электролитно-плазменной обработки проволоки из-

менением тока дуги и режима охлаждения, что обе-

спечивает проведение сорбитизации стальной про-

волоки. На проволочных заготовках диаметром 2,6-

6,5 мм из ст

алей с 0,67-0,70 % С и 0,51-0,64 % Mn по-

лучены структуры сорбитного типа, обеспечивающие

деформируемость и необходимые свойства проволо-

ки. При плазменной обработке поверхности прово-

лочной заготовки изменяются и ее агрегатные свой-

ства.

Библиографический список

1. Шаповалов С.И., Алимов В.И., Эстрин Ю.С.

Высокоуглеродистая катанка, сорбитизированная

с прокатного нагрева, и арматурная проволока из

нее // Ст

аль. – 1974. - № 6. – С. 567-569.

2. Алимов В.И. Бессолевая сорбитизация прово-

локи // Сб. научных трудов ДонГТУ. Металлур-

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

139

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

гия. Вып. 1. – Донецк: ДонГТУ. 1999. – С. 129-138.

3. Алексеев Ю.Г., Кувалдин Н.А. Металлокорд

для автомобильных шин. – М.: Металлургия,

1992. – 192 с.

4. Агрегат для термообработки стальной проволо-

ки / А.с. № 1076472, 3С21Д 9/52, 28.02.1984. Бюл.

№ 8. Автор: В.И.Алимов.

5. Алимов В. И. Закономерности распада пере-

охлажденного аустенита в стальной проволоке

при воздушном охлаждении // Сб. «На

укові пра-

ці ДонНТУ». Серія 10 (41). – Донецьк: ДонНТУ,

2008. – С. 256-264.

Поступила 01.12.2009

УДК 621.771.25:669.017:669.15

Парусов В.В. /д.т.н./,Парусов О.В. /к.т.н./,

Чуйко И.Н. /к.т.н./

ИЧМ НАН Украины

Сычков А.Б. /д.т.н./

ОАО «Молдавский металлургический завод»

Научные и технологические аспекты производства

высококачественной катанки

В статье приводятся краткие результаты исследований, проведенных в условиях ОАО

«Молдавский металлургический завод» за последние 25 лет и позволивших разработать научно

обоснованные технологические решения по повышению качественных характеристик катанки

широкого марочного сортамента, которая обладает высокой технологичностью при переработке

на метизном переделе. Библиогр.: 9 назв.

Ключевые слова: сталь, модифицирование, микролегирование, катанка, проволока,

структура, св

ойства

Brief results of investigations carried out at JSC “Moldova Steel Works” for last 25 years are presented in

this paper. Scientifi cally-grounded technological solutions related to enhancement of rolled wire quality with a

wide grade range were worked out. This rolled wire is featured by high workability when processing.

Keywords: steel, modifi cation, microalloying, rolled wire, wire, structure, properties

Наука

©

Парусов В.В., Парусов О.В., Чуйко И.Н., Сычков А.Б., 2010 г.

стой катанки из непрерывнолитой заготовки (НЛЗ)

сечением 125×125 мм предусматривает следующее:

модифицирование электростали кальцием и микро-

легирование бором с обеспечением отношения B/N ≈

0,8 +/– 0,15; применение основных футеровок сталь-

ковша и промковша; полная или частичная защита

разливаемой струи металла от вторич ного окисления;

температура раскатов перед проволочным блоком по-

сле водяного охлаждения в нулевой секции не бо-

лее 950-970 °С; темпера

тура виткообразования 940-

970 °С; скорость движения витков катанки на ролико-

вом транспортере не более 0,3-0,4 м/с; регулируемое

воздушное охлаждение блоками струйного охлажде-

ния (БСО): 3 и 4 БСО со скоростью вращения двига-

телей 600-800 мин

-1

в зависимости от диаметра катан-

ки и скоростью охлаждения металла не более 5 °С/с.

Катанка из низкоуглеродистой спокойной ста-

ли марок типа 1005, C4D и C9D (ASTM А 510М;

EN 10016) успешно конкурирует с ка танкой из ки-

пящих сталей аналогичного состава по уровню пла-

стичности. Такой металл способен к безотжиговому

волочению со скоростью до 40 м/с с диамет

ра 5,5 мм

в про волоку диаметром 0,5 мм (ε

Σ

= 99,2 %).

Для прогнозирования механических свойств и

управления технологи ческим процессом производ-

ства катанки из низкоуглеродистой стали была раз-

работана регрессионная зависимость, которая имеет

высокие статистические показатели (R, S

ост

, F) адек-

ватности реальному процессу. Наиболее значимо

влияют на механические свойства (σ

в

, σ

т

, δ

5/10

, ψ) низ-

В настоящее время на мировом рынке востребо-

вана катанка для производства проволоки из низко-,

средне- и высокоуглеродистых нелегированных и ле-

гированных сталей под пружины, канаты, металло-

корд, сварочные электроды и омедненную проволоку

для сварки строительных конструкций, корпусов су-

дов, труб большого диаметра и магистральных газо-

нефтепроводов, для изготовления которой не т

ребу-

ется проведение умягчающего отжига (или патенти-

рования) перед волочением катанки или на промежу-

точном размере проволоки.

Ниже приводятся краткие результаты исследова-

ний, проведенных в условиях ОАО «Молдавский ме-

таллургический завод» (ММЗ) за последние 25 лет и

позволивших разработать научно обоснованные тех-

нологические решения по повышению качественных

характеристик катанки широкого м

арочного сорта-

мента, которая характеризуется высокой технологич-

ностью переработки на метизном переделе.

1. Катанка из низкоуглеродистой стали для

безотжигового волочения

Для получения катанки повышенной деформи-

руемости (для безотжигового волочения в проволоку

диаметром до 0,5 мм) использовали пластифицирую-

щее влияние микродобавок бора и разупрочняющую

технологию термомеханической обработки (ТМО) на

линии Stelmor с регулируемым воздушным охлажде-

нием [1, 2].

Т

ехнология производства такой низкоуглероди-

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

140

МЕТАЛЛОВЕДЕНИЕ И ТЕРМООБРАБОТКА

коуглеродистой катанки химический состав стали (C,

Mn, Si, Cr, Ni и Cu, выражаемый через углеродный эк-

вивалент C

э

= Mn/5 + Si/7 + (Cr + Ni + Cu)/12), темпе-

ратура виткообразования и диаметр катанки. Менее

значимо влияние времени охлаждения металла и со-

держание бора в стали, что объясняется незначитель-

ным колебанием этих параметров при принятой тех-

нологии производства низкоуглеродистой катанки

для безотжигового волочения.

Низкоуглеродистая катанка, подвергнутая охлаж-

дению на линии Stelmor по разработанному режи-

му, имеет удельную массу окалины на пов

ерхности в

пределах 8-12 кг/т. Окалина удаляется полностью как

механическим, так и химическом способами. Одна-

ко, окалина, удаляемая химическим способом, долж-

на быть плотной, без бластеров и состоять преиму-

щественно из вюстита; такая окалина формирует-

ся при пониженных температурах виткообразования

(~ 900 °С). Для механического удаления окалины тре-

буется более толстый слой вюститной ок

алины, кото-

рый формируется при 950 °С и выше.

По разработанной технологии в условиях ММЗ

производится до 250 тыс. т/год высококачественной

низкоуглеродистой катанки диаметром 5,5 мм для

безотжигового волочения проволоки диаметром до

0,5 мм.

2. Катанка для холодной объемной штамповки

(ХОШ)

Для производства катанки для изготовления кре-

пежных изделий методом ХОШ в миров

ой практике

применяют НЛЗ крупного сечения (200-400 мм), ко-

торую деформируют с достаточно большой степенью

для практически полного устранения литой структу-

ры. Поэтому например, для получения высококаче-

ственного проката на Белорусском металлургическом

заводе и Оскольском электрометаллургическом ком-

бинате НЛЗ сечением 250×300 и 300×400 мм прока-

тывают сначала на обжимном стане на заготовки бо-

лее мелк

ого сечения (125×125 и 130×130 мм), а затем

на мелкосортно-проволочных станах качество ката-

ных заготовок контролируют в линии дефектоскопии,

после чего обнаруженные и отмеченные поверхност-

ные дефекты удаляют на обдирочно-шлифовальных

станках или огневым способом.

Особенностью технологии производства проката

на ММЗ является разливка стали в НЛЗ малого сече-

ния (125×125 мм). Опыт произв

одства и переработка

проката для XOШ из такого металла показал, что бла-

годаря меньшему размеру сечения НЛЗ по сравнению

с обычно применяемыми, улучшаются условия кри-

сталлизации стали, в большей мере устраняется неод-

нородность химических элементов по длине заготов-

ки и усадочные явления. Однако, прокатка такой НЛЗ

сопровождается меньшей степенью де

формации ме-

талла, вследствие чего в готовом прокате наблюдают-

ся остатки литой структуры. Следует отметить, что

в мировой практике нет опыта производства прока-

та для холодной высадки из НЛЗ малого сечения при

отсутствии в составе оборудования средств контроля

поверхностных дефектов заготовки и абразивной за-

чистки этих дефектов.

Основным требованием к г

орячекатаному про-

кату для ХОШ является способность выдерживать

осадку в холодном состоянии на величину

деформа-

ции 66 или 75 %. Согласно ГОСТ 10702-78, на оса-

женных образцах не должно быть надрывов и тре-

щин, допускается наличие отдельных рисок глубиной

не более 0,1 мм для проката диаметром до 20 мм и не

более 0,2 мм для проката диаметром 20 мм и выше.

В международной практике [3] качество поверх-

ности осаженных образцов оценивается по специаль-

ной шк

але, которой предусмотрено пять классов де-

фектов: 0; 1; 2; 3 и 4, причем для ХОШ допускается

класс дефекта не более 1, а средневзвешенное значе-

ние этого показателя (так называемого коэффициен-

та осаживания F) должно быть в пределах 0,3-0,7 (в

зависимости от того, будет ли применяться при по-

следующем переделе холодная или горячая высадка).

Статистическими исследованиями, проведенны-

ми в течение 2 лет, по казано, что в 86 % случаев ка-

танка диаметром 5,5-14,0 мм из низкоуглеродистой

ст

али типа 1005-1022, произведенная на ММЗ по те-

кущим заказам, соответствует требованиям осадки

для группы 66 – основному требованию к прокату

для ХОШ.

Учитывая перечисленные выше аспекты, в усло-

виях ММЗ разработа на и внедрена технология произ-

водства бунтового проката для ХОШ из стали 20Г2Р

диаметром 5,5-14,0 мм из незачищенной НЛЗ малого

(125×125 мм) с

ечения, что не имеет аналогов в миро-

вой практике. Например, в условиях ОАО «Арселор-

Миттал Кривой Рог», где из слитка массой 9-12 т изго-

тавливают катаную заготовку сечением 150×150 мм,

которую после зачистки поверхностных дефектов

прокатывают в катанку, выход качественной заготов-

ки из спокойной стали составляет лишь 77-85 %.

Сквозная технология производства катанки под

ХОШ в условиях ММЗ заклю

чается в следующем [4].

Сталь марки 20Г2Р изготавливают без микродобавок

алюминия и титана, которые при применении тради-

ционной технологии соответственно дораскисляют

сталь и связывают азот, а бор, повышающий прока-

ливаемость стали, вводят в количестве 0,001-0,005 %.

Согласно разработанной сквозной технологии

глубокое раскисление стали для ХОШ производят

кальцием, а связывание аз

ота и повышение прокали-

ваемости стали – бором, который вводят в повышен-

ном количестве (0,008-0,012 %). Это количество бора

определяется выражением В = N

общ

+ 0,003, где N

общ

– содержание общего азота в стали.

Связывание азота в пластичные соединения ВN

повышает деформируемость проката для ХОШ, в том

числе за счет снижения эффекта деформационного

старения [1].

Высокая пластичность катанки из стали 20Г2Р

обусловлена также применением разупрочняющей

ТМО на линии Stelmor [2], заключающейся в

высокотемпературном виткообразовании при 940-960

°С и длительной квазиизотермической выдержке под

теплоиз

олирующими крышками без подачи вентиля-