Металлургическая и горнорудная промышленность 2010 №2

Подождите немного. Документ загружается.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

181

МАШИНОВЕДЕНИЕ

В связи с этим задача создания конкурентоспо-

собного отечественного оборудования для реализа-

ции высокоэффективной технологии получения ста-

ли является достаточно актуальной и связана с по-

иском оптимальных решений, позволяющих создать

конструкции машин и механизмов, обладающих воз-

можно большими достоинствами при сведенных к

минимуму недостатках, т.е. в полной мере соответ-

ствующих наме

ченной цели – снижению производ-

ственных издержек. В настоящей статье освещены

конструктивные особенности перспективных образ-

цов устройств, разработанных на кафедре механиче-

ского оборудования заводов черной металлургии До-

нецкого национального технического университета

в соответствии с ранее принятой концепцией, осно-

ву которой составляют принципы рациональности и

надежности, позволяющие удешевить изготовление

и упростить эксплуатацию пре

длагаемых систем [1].

Технико-экономические показатели производ-

ства конвертерной стали по современной технологии,

предполагающей получение качественного металла

за счет комплексной обработки расплава на установ-

ках «ковш-печь», в немалой степени зависят от того,

насколько в цехе успешно решена задача уменьшения

количества высоко окисленного шлака, попадающего

в разливочный ковш во время выпуска плавки. Наи-

бо

лее распространенным способом удержания шла-

ка в кислородном конвертере является способ, обе-

спечивающий осуществление запирания выпускного

канала сталеплавильного агрегата специальным эле-

ментом поплавкового типа, вводимого в его ванну с

помощью механического манипулятора.

Степень срабатывания такой системы отсечки

шлака, гарантированная фирмами-разработчиками,

составляет 70–90 %. При этом необходимым и обя-

зательным условием успешног

о ее применения яв-

ляется точность и своевременность сбрасывания сто-

порного элемента, обеспечиваемые манипулятором

[2]. Поэтому в настоящее время активно ведутся ра-

боты по созданию надежных манипуляционных си-

стем, конструкции которых в наибольшей мере отве-

чают производственным условиям конвертерных це-

хов. Прежде всего, кинематическая схема манипуля-

тора должна обеспечивать его расположение о

тноси-

тельно кислородного конвертера, не создающее по-

мех работе вспомогательных машин и механизмов,

используемых при обслуживании и ремонте стале-

плавильного агрегата. Известные зарубежные ана-

логи манипуляционных систем не обладают универ-

сальностью, что вызывает необходимость разработ-

ки индивидуальных конструктивных схем манипуля-

тора с учетом конкретных условий его применения, а

это в свою о

чередь приводит к повышению цены на

поставляемое оборудование. В связи с этим предло-

жена конструкция универсального манипулятора, ки-

нематическая схема которого при неизменной базо-

вой комплектации основных механизмов позволяет

без применения сложных систем управления обеспе-

чить его компактное размещение в любой зоне рабо-

чей площадки возле кислородного конвертера, а так-

же ре

ализовать требуемый закон движения и необ-

ходимую точность позиционирования отсечного эле-

мента относительно выпускного канала плавильно-

го агрегата, что в итоге дало возможность значитель-

но уменьшить стоимость всей механической системы

[3].

Альтернативным вариантом эффективного влия-

ния на количество шлака, стекающего вместе с жид-

кой сталью в ковш из плавильного агрегата, яв

ляет-

ся оборудование его шиберным затвором, позволяю-

щим в нужный момент перекрыть выпускной канал

с целью отсечки шлакового расплава. Положитель-

ный опыт компаний Salzgitter AG, Stopinc AG и RHI

Refractories, совместно разработавших конструкцию

скользящего затвора для бесшлакового выпуска ста-

ли из 200-т кислородного конвертера, успешно экс-

плуатируемого с 1997 г. на металлургическом заводе

фирмы Salzgitter, свидетельствует о перспективности

да

льнейших работ по созданию подобных систем.

При этом необходимо учитывать, что одной из суще-

ственных проблем, возникшей при освоении пред-

ложенной технологии бесшлакового выпуска стали,

явился дефицит времени для выполнения в межпла-

вочный период операций по замене затвора с отрабо-

танными огнеупорными плитами [4].

С целью уменьшения продолжительности ука-

занных операций в к

онструкции затвора кислородно-

го конвертера, разработанной сотрудниками ДонНТУ,

предусмотрено применение вращательного движения

огнеупорного элемента, запирающего канал плавиль-

ного агрегата. Конструкция поворотного затвора по-

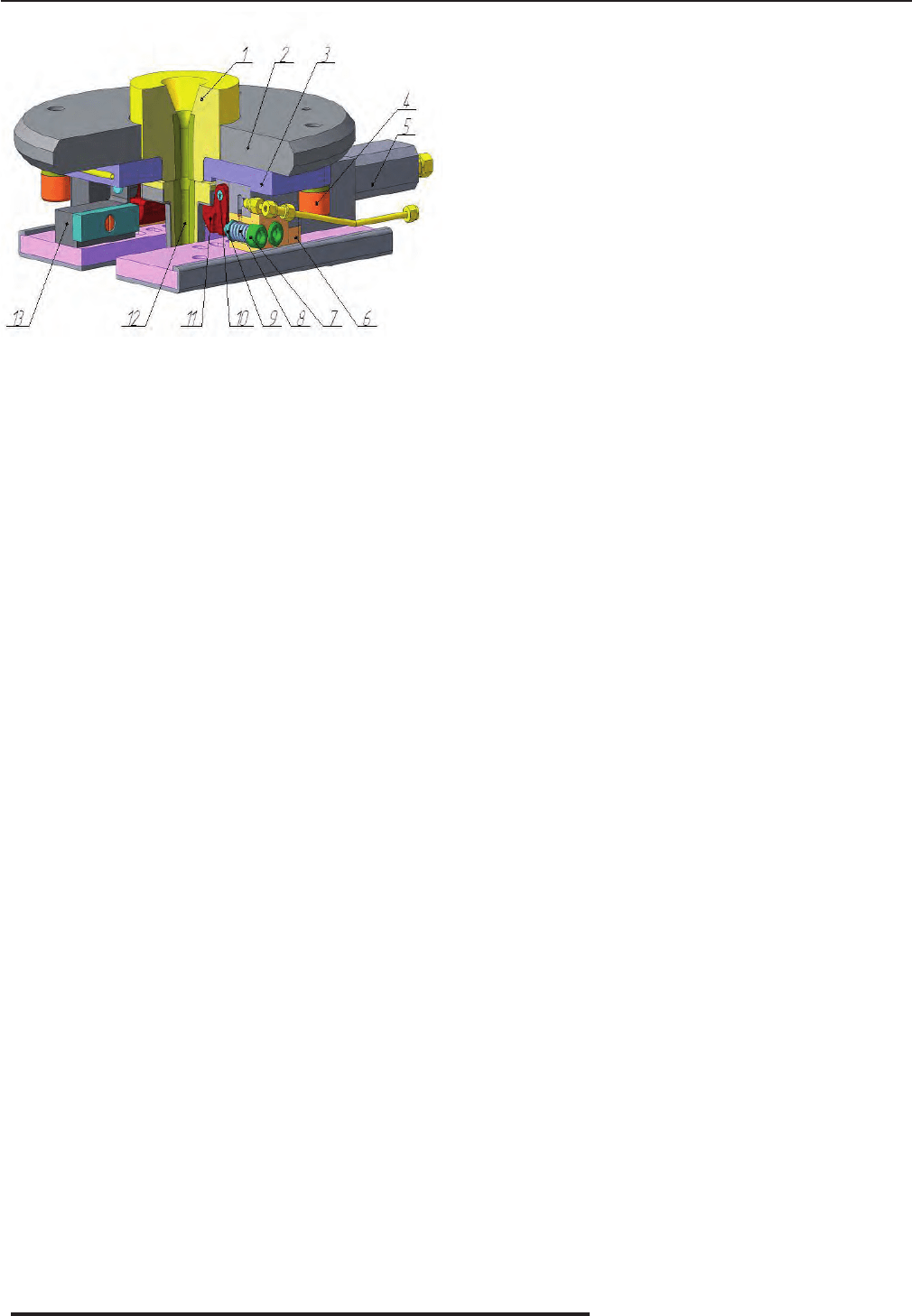

казана на рис. 2. Технические решения, примененные

в данной разработке, обеспечили следующее: самоу-

становку подвижной плиты с помощью сферической

опорной поверхности ее металлической обоймы; за-

щищенность зубьев приводной к

онической переда-

чи от пыли и брызг жидкой стали благодаря размеще-

нию ее внутри корпуса затвора; устранение быстро-

го износа поверхностей трения и уменьшение нагруз-

ки на привод за счет установки вращающейся обой-

мы на комбинированный подшипник качения.

Использование вращательного движения под-

Рис. 2. Поворотный затвор для отсечки конечного шлака

при выпуске стали из кислородного конвертера

а б

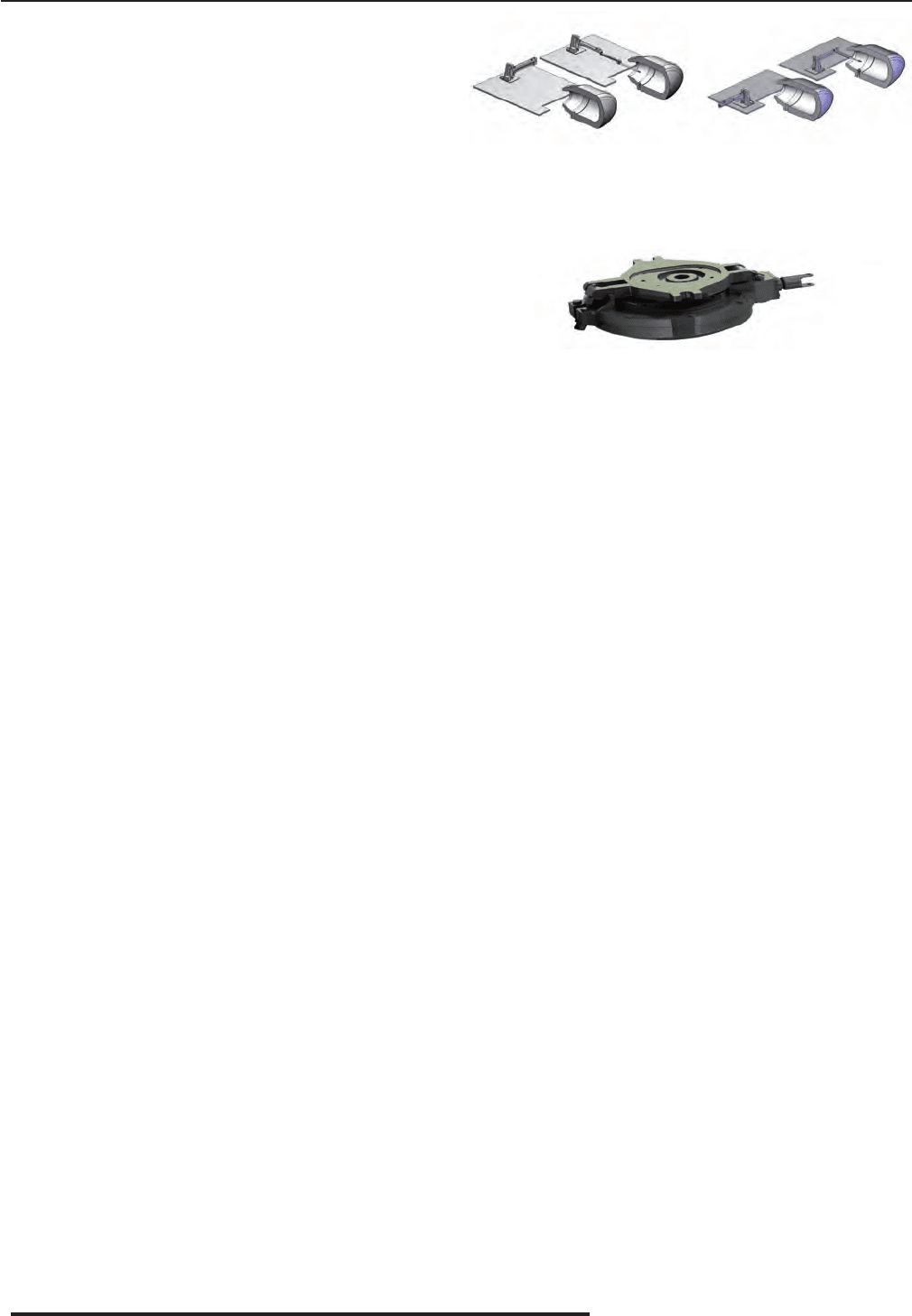

Рис. 1. Положение звеньев механической системы мани-

пулятора в исходной и рабочей позициях при соосном (а) и

боковом (б) размещении относительно корпуса кислород-

ного конвертера

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

182

МАШИНОВЕДЕНИЕ

вижной плиты позволяет увеличить минимум в 3

раза площадь ее рабочей поверхности, перекрываю-

щей в процессе работы затвора сталевыпускное от-

верстие конвертера, что дает возможность во столь-

ко же раз повысить кратность применения шиберного

устройства до очередной замены. Электромеханиче-

ский привод затвора, связанный с помощью кардан-

ного вала с тихоходной конической зубчатой пере

да-

чей, закреплен на днище корпуса конвертера и поэ-

тому не подвержен интенсивному тепловому воздей-

ствию [5].

Резкое сокращение межплавочного периода ду-

говых сталеплавильных печей, функционирующих в

комплексе с установками «ковш-печь» и высокоско-

ростными МНЛЗ, обеспечивающими литье заготовок

длинными сериями, потребовало уменьшения про-

должительности подготовки к работе разливочных

устройств с 3 ч до 25–30 мин. Эт

о стало возможным с

разработкой шиберных затворов кассетного типа, по-

зволяющих существенно повысить оборачиваемость

ковшей за счет возможности замены отработанного

комплекта огнеупорных изделий без снятия затвора с

ковша и отправки его в шиберную мастерскую. При

создании таких разливочных систем учитывали то

обстоятельство, что из-за увеличения продолжитель-

ности нах

ождения металлического расплава в ковше

в случае выполнения в нем технологических опера-

ций по раскислению, легированию и рафинированию

возникают значительные деформации деталей затво-

ра, вызванные их нагревом. Поэтому опорные узлы

подвижной части затвора должны не только обеспе-

чивать компенсацию этих деформаций, а и сохранять

надежный контакт рабочих поверхностей огнеупор-

ных плит, исклю

чающий появление зазора между

ними даже в случае действия расклинивающей силы,

возникающей во время разрушения подвижной пли-

той металлической корочки, часто образующейся на

стенках сталевыпускного канала.

Предотвращение коробления деталей в условиях

интенсивного теплового воздействия в новых ковшо-

вых затворах, разработанных специалистами запад-

ноевропейских фирм, достигнуты путем примене-

ния массивных и ж

естких корпусов коробчатой фор-

мы, изготовленных из жаропрочной стали. Задача по

обеспечению постоянного и равномерного прижатия

огнеупорных плит в них решена за счет использова-

ния блоков тарельчатых или витых пружин, воздей-

ствующих непосредственно или через специальные

рычаги на опорные элементы подвижной обоймы и

охлаждаемых воздухом, который подают под избы-

точным давлением из це

ховой сети. При этом затво-

ры рассчитаны на комплектацию огнеупорными из-

делиями, отвечающими достаточно жестким требова-

ниям по предельным отклонениям размеров (не бо-

лее 0,1 мм). Такие затворы отличает высокая цена (от

20 до 30 тыс. долл. США), сложность в обслужива-

нии и эксплуатации, обусловленная необходимостью

воздушного охлаждения во время разливки и по

сто-

янного контроля на специальных стендах жесткости

пружин, а также их частой заменой из-за утра-

ты упругих свойств или механического разрушения.

Для выполнения замены вышедших из строя пружин

необходим демонтаж затвора с разливочного ковша,

поскольку упругие элементы размещены в раме раз-

ливочного устройства. Выполнение указанной ре-

монтной операции требует допо

лнительного време-

ни, что негативно сказывается на цикличности про-

цесса подготовки системы затвора к работе. В связи с

этим, в последних модификациях кассетных затворов

западных фирм для облегчения доступа к элементам

прижатия подвижной откидной каретки предусмо-

трена возможность отворота в сторону и самой рамы,

что привело к увеличению массы разливочной систе-

мы в цело

м [6].

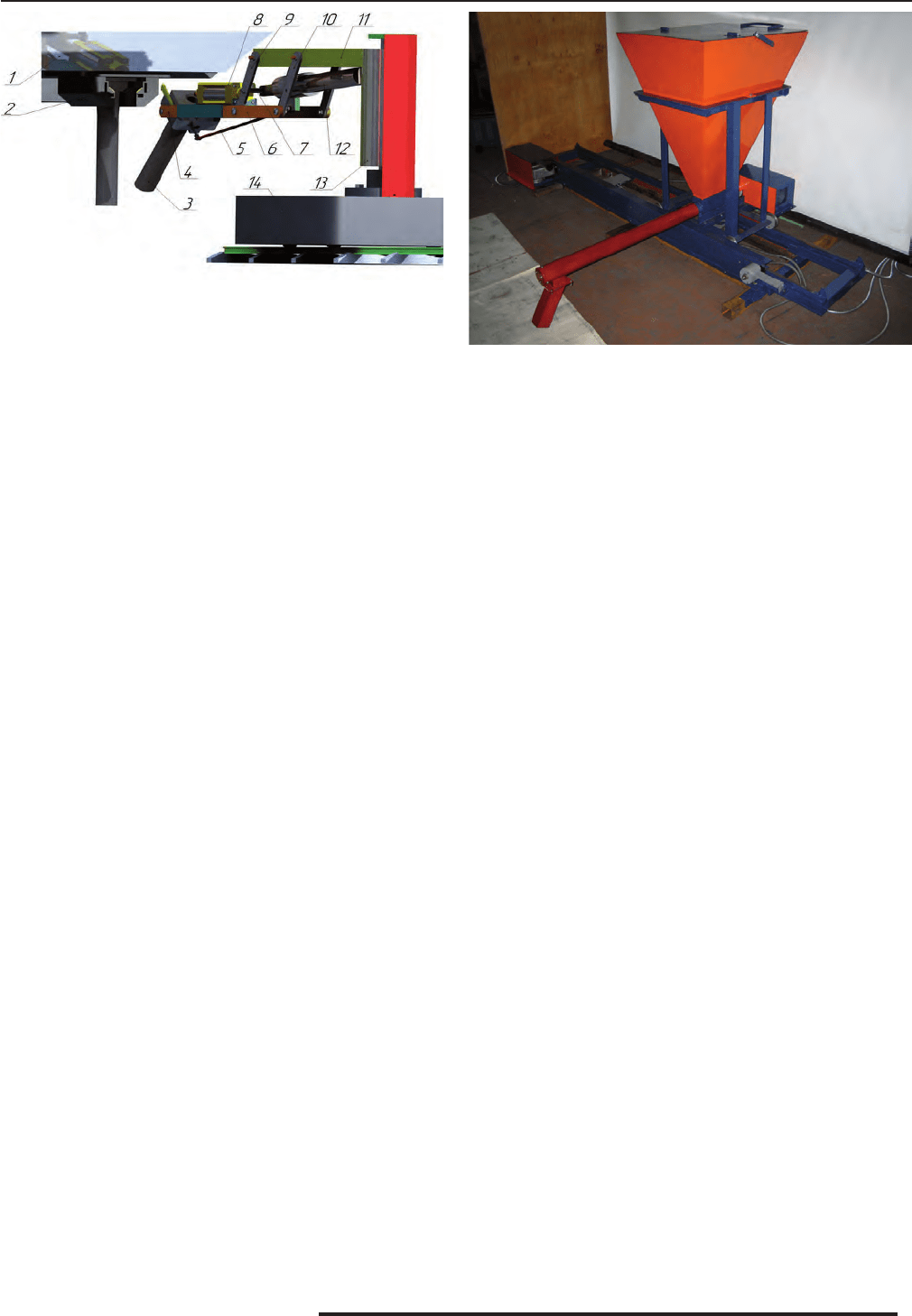

Поэтому при создании отечественных кассетных

затворов нового поколения был выбран иной концеп-

туальный подход, основанный на реализации прин-

ципа рациональности проектируемой механической

системы, предполагающего уменьшение до миниму-

ма избыточных (пассивных) связей в кинематической

схеме разливочного устройства (рис. 3). Этого до-

стигли благодаря применению балансирных и шар-

нирных систем прижа

тия подвижной обоймы и раз-

мещению ее на двух линейных подшипниках каче-

ния, что обеспечило самоустановку нижней огнеу-

порной плиты относительно верхней и уменьшение

нагрузки на привод. Ослабления негативного влия-

ния теплового воздействия на работоспособность ме-

ханической системы ковшового затвора добились по-

средством применения полужесткого режима при-

жатия огнеупорных плит с по

мощью двух винтов

и специальных рычагов, допускающих значитель-

ные упругие деформации. При необходимости заме-

ны отработанного комплекта огнеупорных изделий

необходимо ослабить затяжку двух винтов и повер-

нуть подвижную часть затвора на 90

о

относительно

верхней обоймы, обеспечивая тем самым свободный

доступ к керамическим частям разливочного устрой-

ства, закрепленным в его металлических обоймах с

помощью элементов с резьбой. После смены ком-

плекта огнеупоров сборку затвора осуществляют в

обратной последовательности, контролируя с помо-

щью динамометрического ключа требуемый момент

затяжки двух винтов, составляющий 100 Н

.

м.

Результаты промышленного опробования балан-

сирного затвора с болтовым прижатием плит подтвер-

дили правильность принятых технических решений,

позволивших использовать для изготовления разли-

вочного устройства конструкционную сталь взамен

Рис. 3. Ковшовый затвор кассетного типа с балансирной

системой прижатия огнеупорных плит

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

183

МАШИНОВЕДЕНИЕ

жаропрочной и тем самым значительно уменьшить

его стоимость, а также упростить обслуживание и

эксплуатацию [7].

Повышение серийности разливки металла на со-

ртовых и слябовых МНЛЗ требует обеспечения ста-

бильности скорости истечения жидкого металла из

промежуточного ковша в кристаллизаторы и экрани-

рования струи расплава от окружающей атмосферы.

При этом постоянство расхода стали поддерживают

либо за с

чет использования стаканов-дозаторов с ка-

либрованным каналом, либо применяя стопорные си-

стемы в комплексе с погружными стаканами. В про-

цессе длительной разливки форма и размеры кана-

лов дозирующих и защитных стаканов по ряду при-

чин могут существенно изменяться, что приводит к

ухудшению условий формирования струи и наруше-

нию ск

оростных режимов истечения стали. Поэтому

зарубежными фирмами активизированы работы по

созданию разливочных систем, позволяющих выпол-

нять дозированный перелив стали из промежуточных

ковшей и защиту ее от вторичного окисления во вре-

мя получения непрерывнолитой заготовки из объема

металла 50 и более плавок. В случае необходимости

замены вышедшего из строя стакана-дозатора резерв-

ным, о

существляют запуск гидропривода, силовой

цилиндр которого проталкивает дозирующие элемен-

ты на расчетное расстояние, в результате чего новое

огнеупорное изделие занимает место отработанного.

В указанных системах важнейшей конструктив-

ной частью является узел прижатия сменного стакана

к базовому огнеупорному блоку. Этот узел в разли-

вочных устройствах зарубежных фирм включает две

группы коромысел, уст

ановленных на осях симме-

трично по обе стороны огнеупорного стакана вдоль

направления его возможного перемещения. При этом

каждое коромысло одним концом давит на тыльную

часть стального кожуха стакана за счет силы сжатия

витой или тарельчатой пружины, воздействующей

на противоположный конец коромысла. Такая схема

узла прижатия подвижного огнеупорного элемента

требует тщательного по

дбора всех устанавливаемых

пружин для обеспечения постоянства их упругих ха-

рактеристик, которое необходимо регулярно контро-

лировать на специальных стендах, предварительно

выполняя при этом полную разборку разливочного

устройства.

Система быстрой смены стаканов-дозаторов, раз-

работанная сотрудниками ДонНТУ, в этом отноше-

нии выгодно отличается от зарубежных аналогов.

Благодаря усовершенствованию опорного узла раз-

ливочной системы (рис. 4), о

тпала необходимость

в ее полной разборке при осуществлении контроля

силы, развиваемой каждой из пружин, или в случае

их замены. Кроме этого, удалось расширить допусти-

мые пределы отклонения жесткости упругих элемен-

тов от заданного значения, так как предлагаемая кон-

струкция позволяет выполнять индивидуальное ре-

гулирование силы воздействия пружины на дози-

р

ующий стакан, не снимая разливочное устройство с

ковша [8].

Защита струи металла от вторичного окисления

в процессе непрерывного литья слябовых заготовок

является обязательной технологической операцией.

При этом огнеупорные погружные стаканы, исполь-

зуемые в качестве защитных элементов, предотвра-

щающих контакт поверхности истекающей струи с

окружающей атмосферой на участке промежуточный

ковш-кристаллизатор, должны об

ладать повышенной

стойкостью к тепловым и механическим нагрузкам.

Частая их замена в процессе разливки не только нару-

шает нормальный ритм работы МНЛЗ, но и уменьша-

ет выход годного в среднем на 1,5 %, так как металл

заготовки на участке, сформировавшемся во время

проводившейся смены вышедшего из строя керами-

ческого изделия, считают некондиционным.

В систем

ах, предлагаемых потенциальному по-

требителю зарубежными фирмами, замена погруж-

ного стакана осуществляется в два этапа. Вначале

предварительно разогретый резервный стакан вруч-

ную или с помощью специального манипулятора

устанавливают на приемные салазки разливочного

устройства за отработанным огнеупором по ходу его

возможного перемещения. После отвода захватного

устройства манипулятора в сторону в замковой ча-

сти разлив

очной системы фиксируют силовой гидро-

цилиндр, центрируя его шток относительно продоль-

ной оси сменного огнеупора. В нужный момент, по-

дав из гидроаккумулятора в полость силового цилин-

дра под избыточным давлением рабочую жидкость,

в течение долей секунды осуществляют одновремен-

ное перемещение обоих защитных стаканов на задан-

ное расстояние, в ре

зультате чего резервный огнеу-

порный элемент практически без прерывания струи

занимает рабочую позицию и выталкивает изношен-

ный, который затем удаляют из-под ковша. По завер-

шению операции смены погружного стакана силовой

гидроцилиндр отсоединяют от замкового узла разли-

вочного устройства. При такой конструктивной схе-

Рис. 4. Конструктивная схема усовершенствованного

устройства для быстрой замены стаканов-дозаторов про-

межуточного ковша сортовой МНЛЗ: 1 – гнездовой стакан;

2 – базовый диск; 3 – монтажная плита; 4 – винт; 5 – силовой

гидроцилиндр; 6 – корпус; 7 – резьбовая пробка; 8 – пружина;

9 – вкладыш; 10 – ось; 11 – поворотный элемент; 12 – сменный

стакан-дозатор; 13 – направляющая опора

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

184

МАШИНОВЕДЕНИЕ

ме процесс замены защитного стакана не может быть

осуществлен сразу же после размещения резервного

огнеупорного изделия на исходной позиции из-за не-

обходимости предварительного выполнения несколь-

ких дополнительных операций по установке силово-

го гидроцилиндра, требующих определенных затрат

рабочего времени.

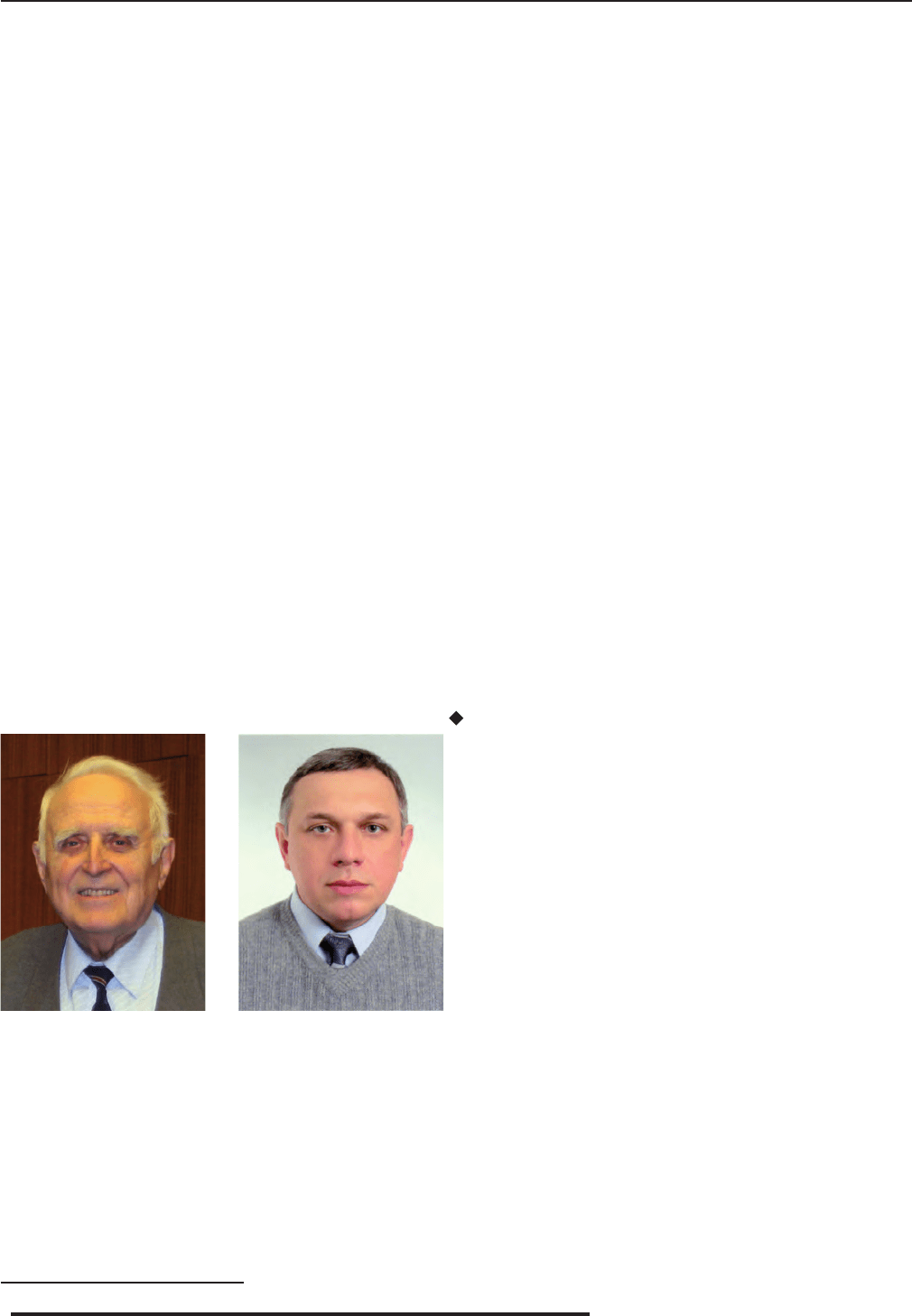

С целью устранения отмеченного недостатка ав-

торами был разработан комплекс (рис. 5), включаю-

щий разлив

очную и манипуляционную системы, со-

гласованно функционирующие по заданной програм-

ме. Механическая часть предложенной разливочной

системы отличается от зарубежных аналогов тем,

что силовой гидроцилиндр непосредственно с нею

не связан, а размещен стационарно на манипулято-

ре. Кроме того, внесены изменения в конструкцию

узла прижатия погружного стакана к базовой огнеу-

порной плите. С

такан своей металлической обоймой

опирается на ролики, поджимаемые пружинами, раз-

мещенными в наклонных каналах, в которые снару-

жи ввинчены резьбовые пробки. Применение тел ка-

чения в опорном узле позволило уменьшить силу со-

противления перемещению стакана и умеьшить ин-

тенсивность износа контактных поверхностей взаи-

модействующих элементов разливочного устройства.

Благодаря новой кинематической с

хеме, манипуля-

ционная система обеспечивает с помощью одного

силового гидроцилиндра движение сменного погруж-

ного стакана в пространстве по сложной траектории,

позволяющей в стесненных условиях выполнить бы-

струю замену комплекта огнеупорных изделий [9].

Современная технология непрерывной разлив-

ки качественных сталей на высокопроизводитель-

ных МНЛЗ предполагает использование шлакообра-

зующих смесей (ШОС), подаваемых в кристаллиза-

то

р с целью стабилизации работы его механизма

качания и улучшения условий формирования короч-

ки заготовки. При этом главным условием эффектив-

ного применения материалов, вводимых в порошко-

образном или гранулированном виде, является рав-

номерное их распределение на зеркале металла. На

большинстве МНЛЗ металлургических предприятий

стран СНГ подачу смесей осуществляют вручную в

дискретно

м режиме, визуально контролируя толщину

слоя ШОС на свободной поверхности расплава. При

таком способе ввода смеси не удается достичь необ-

ходимой равномерности ее распределения по всему

поперечному сечению кристаллизатора, что связано

с действием субъективного фактора.

С учетом результатов выполненного сопостави-

тельного анализа достоинств и недостатков извест-

ных зарубежных аналогов разработаны технические

решения, на

правленные на реализацию автоматиче-

ской непрерывной подачи смеси с расходом, стро-

го соответствующим скорости вытягивания заготов-

ки. На рис. 6 показано устройство для подачи ШОС

в кристаллизатор слябовой МНЛЗ. В нем предусмо-

трено использование только одного энергоносителя

при минимально возможном числе исполнительных

механизмов. Равномерность распределения порош-

кообразного материала по сечению крист

аллизато-

ра обеспечили путем установки питающего бункера

и шнекового дозатора на самоходную тележку, име-

ющую возможность перемещения с заданной скоро-

стью параллельно продольной оси поперечного сече-

ния отливаемой заготовки. Устройство рассчитано на

подачу смеси в кристаллизатор для отливки сляба ши-

риной до 1,8 м. При необходимости перехода на дру-

гой размер сляба хо

д тележки соответственно умень-

шают путем изменения расположения конечных вы-

ключателей. Дистанционное управление работой до-

зирующей системы может осуществляться как вруч-

ную, так и в автоматическом режиме.

Промышленные испытания опытного образца раз-

работанного устройства в составе комплекса обору-

дования слябовой МНЛЗ кислородно-конвертерного

цеха Алчевского МК подтвердили правильность при-

нятых те

хнических решений и показали, что дозиру-

ющая система обеспечивает регулируемую подачу

смеси в непрерывном режиме в кристаллизатор при

литье заготовок шириной 1,2-1,8 м. Благодаря рав-

номерному распределению жидкой шлаковой про-

слойки по периметру зеркала металла в кристаллиза-

торе улучшаются условия взаимодействия с его стен-

ками формирующейся корочки заготовки, стабилизи-

Рис. 5. Система быстрой замены погружных стаканов: 1 –

промежуточный ковш; 2 – разливочное устройство; 3 – сменный

погружной стакан; 4 – вилка; 5 – тяга; 6 – рычаг; 7 – ось; 8 - си-

ловой цилиндр; 9, 10 – планки; 11 – консоль; 12 – приводной ги-

дроцилиндр; 13 – поворотная колонна; 14 - тележка

Рис. 6. Устройство для дозированной подачи шлакообразу-

ющих смесей в кристаллизаторы слябовой МНЛЗ

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

185

МАШИНОВЕДЕНИЕ

руется усилие ее вытягивания и уменьшаются колеба-

ния нагрузки на привод механизма качания. При этом

расход шлакообразующей смеси сокращается мини-

мум на 15 % [10].

Вывод

Рассмотренные отечественные разработки в об-

ласти механического оборудования сталеплавильных

цехов могут составить достойную конкуренцию зару-

бежным аналогам, поскольку позволяют решать по-

ставленные перед металлургами Украины задачи при

меньших материальных за

тратах, связанных с изго-

товлением, эксплуатацией и обслуживанием соответ-

ствующих машин и механизмов.

Библиографический список

1. Еронько С.П., Быковских С.В., Ошовская Е.В.

Расчет и конструирование оборудования для вне-

печной обработки и разливки стали. - К.: Техніка,

2007. - 344 с.

2. Howanski William S., Kalep T., Swift T. Optimiz-

ing B.O.F. slag control through the application of re-

fractory darts // AISTech Proceedings. - 2006. - №

1. - P. 601-609.

3. Новые устройства для реализации техноло-

гии бесшлакового выпуска стали из кислоро

дно-

го конвертера / С.П. Еронько, А.Н. Смирнов, С.А.

Бедарев и др. // Процессы литья. - 2007. - № 4.

- С. 16-21.

4. Бесшлаковый выпуск плавки с помощью затво-

ра выпускного отверстия ТАР 120 при производ-

стве чистой стали / У. Греф, А. Бергхофер, Г. Аме-

лер и др. // Сталь. - 2005. - № 7. - С. 51-54.

5. Опыт разработки систем о

тсечки шлака для

сталеплавильных агрегатов / С.П. Еронько, А.Ю.

Цупрун, С.А. Бедарев и др. // БНТИ Черная ме-

таллургия. - 2007. - № 9. - С. 81–87.

6. Первый в мире монтаж ковшового затвора In-

terstop CS 80 откидного типа на фирме GSW /

Э. Бильбао, Ж.М. Фернандес, Л. Бланко и др. //

Сталь. - 2007. - № 11. - С. 69–70.

7. Отечественные ковшовые затворы нового по-

к

оления / С.П. Еронько, А.Н. Смирнов, А.Ю. Цу-

прун и др. // Металлург. и горноруд. пром-сть. -

2005. - № 1. - С. 95-100.

8. Устройство для быстрой замены стаканов-

дозаторов промежуточного ковша сортовой

МНЛЗ / С.П. Еронько, А.Н. Смирнов, Д.А. Цу-

прун и др. // БНТИ Черная металлургия. - 2007.

- № 2. - С. 70-73.

9. Исследование и разрабо

тка системы быстрой

замены погружных стаканов при непрерывной

разливке тали / С.П. Еронько, Е.В. Ошовская,

Д.А. Яковлев и др. // Металлург. и горноруд. пром-

сть. - 2009. - № 4. - С. 105-108.

10. Разработка устройств для дозированной по-

дачи порошкообразных и гранулированных мате-

риалов в кристаллизаторы машин непрерывного

литья заготовок / С.П. Еронько, С.В. М

ечик, С.В.

Шлемко и др. // Металл и литье Украины. - 2009.

- № 3. - С. 16-19.

Поступила 01.12.2009

УДК 669.1 (510); 621.791.75:669.14/15 (510)

Прогресс черной металлургии и

производства сварочных

материалов в КНР

©

Походня И.К., Котельчук А.С., 2010 г.

Приведены данные о развитии черной

металлургии и производства сварочных

материалов за последнее десятилетие в КНР.

Проанализированы составляющие успешного

роста производства стали и сварочных

материалов в этой стране. Ил. 6. Табл. 2.

Библиогр.: 3 назв.

Ключевые слова: черная металлургия,

сталь, сварочные материалы

Data about development of iron and steel industry and welding material production for last decade in

People`s Republic of China are summarized. The constituents of successful growth of steelmaking and

welding material production in this country are analyzed.

Keywords: iron and steel industry, steel, welding materials

Походня И.К.

Котельчук А.С. /к.т.н./

ИЭС им. Е.О. Патона НАН Украины

В июне 2009 г. в ИЭС им. Е.О. Патона был прове-

ден украинско-китайский семинар, на котором были

заслушаны доклады сотрудников ИЭС им. Е.О. Пато-

на, а также доклад о развитии черной металлургии и

производства сварочных материалов в КНР профес-

сора Тянь Жилиня (Tian Zhiling) - заместителя дирек-

тора по научной работе группы пре

дприятий «Ки-

тайский научно-исследовательский институт железа

и стали» (China Iron & Steel Research Institute Group

- CISRI). По материалам этого сообщения [1] и дру-

гих источников [2, 3] подготовлена настоящая статья.

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

186

Черная металлургия

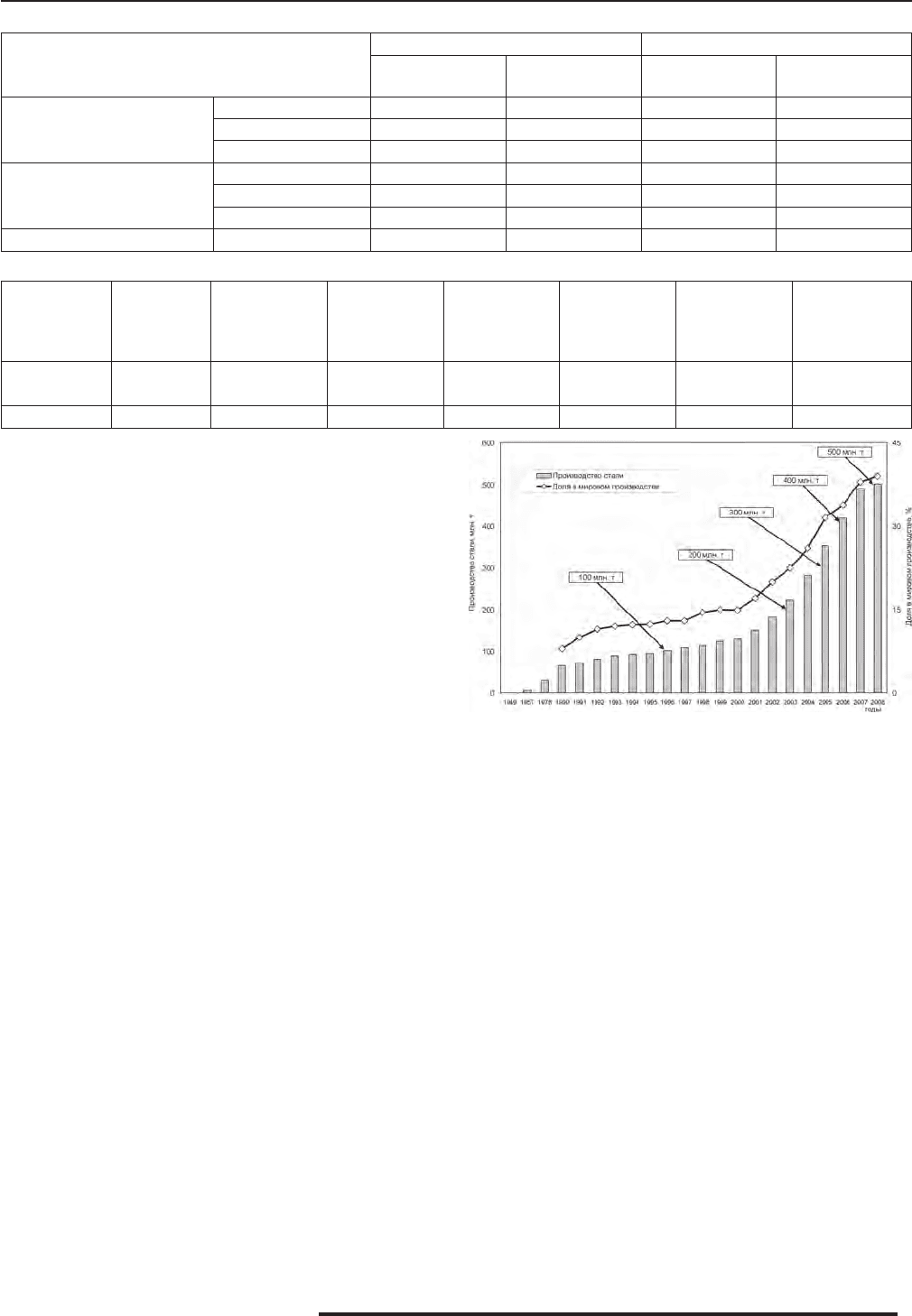

После основания КНР производство стали в этой

стране росло сравнительно невысокими темпами, на-

чиная с 158 тыс. т в 1949 г., и достигло 100 млн. т спу-

стя 47 лет в 1996 г. Последующие 12 лет были пери-

одом стремительного развития черной металлургии в

этой стране. В 2008 г. предприятиями КНР было про-

изведено около 500 млн. тонн ст

али, что составило

примерно 39 % мирового производства (рис. 1). Дви-

жущей силой такого роста производства чугуна и ста-

ли выступили быстрое развитие экономики и, в пер-

вую очередь, рост потребностей внутреннего рынка.

Потребление стали предприятиями КНР составило в

2006 г. 442,5 млн. т, при этом доля металлургии до-

стигла 8 % валового внутреннего продукта. Прогресс

был об

условлен, прежде всего, масштабной модерни-

зацией основных фондов и созданием современно-

го металлургического производства. В табл. 1 приве-

дены данные о масштабах обновления оборудования

для производства чугуна и стали. Большое внимание

уделялось внедрению энергосберегающих техноло-

гий. К 2006 г. были введены в эксплуатацию 44 уста-

новки сухого тушения кокса (CDQ). За счет исполь-

зования к

оксового газа ежегодно вырабатывается 2,6

млрд. кВт/ч электроэнергии, а за счет утилизации до-

менного газа (TRT) - 3,6 млрд. кВт/ч электроэнергии.

К 2006 г. эксплуатировались 10 парогазовых энер-

гетических установок (CCPP), которые позволяют

ежегодно перерабатывать 300 млрд. м

3

газа и произ-

водить около 10 млрд. кВт/ч электроэнергии.

Широко используются передовые металлургиче-

ские технологии: вдувание пылевидного угольного

топлива в доменные печи, набрызгивание шлака на

огнеупорную кладку конвертеров, непрерывная раз-

ливка стали, горячая загрузка слитков и непрерывная

прокатка. За период 1990-2006 гг. доля заготовок, по-

лучаемых на машинах непрерывного литья (МНЛЗ),

увеличилась с 25 до 99,7 %, а в

дувание пылевидного

угля в среднем с 50 до 135 кг на тонну выплавляемого

чугуна. Набрызгивание шлака на огнеупорную клад-

ку позволило увеличить срок эксплуатации конверте-

ров в среднем с 700-800 до 10 тыс. плавок. Среднее

потребление энергии снизилось примерно в 2 раза - с

1611 до 734 кг угольного эквивалента.

В сравнении с 2000 г. достигнут заметный про-

гре

сс в утилизации отходов и внедрении оборотного

водоснабжения. Выброс отработанных газов снизил-

ся с 18,7 в 2000 г. до 16,1 м

3

/т выплавляемого метал-

ла в 2004 г., выброс SO

2

уменьшился почти вдвое - с

6,1 до 3,2 кг/т, а повторное использование воды до-

стигло 92 %.

В 2006 г. в сравнении с 2000 г. резко увеличилась

доля толстолистового проката и холоднокатаного ли-

ста, металла с гальваническим покрытием, кремни-

стых сталей, бесшовных труб (табл. 2). Внедряют-

ся технологии, обеспечивающие повышение чисто-

ты металла. Доля обрабатываемого металла достиг-

ла в 2006 г. 65 %. В эт

ом же году было произведено 83

млн. т арматурной стали, при этом доля арматурной

стали класса прочности III составила 12,5 %. Техно-

логия производства стали такого класса предусматри-

вает комплексное легирование V и N, Nb. Для получе-

ния ультрамелкозернистой стали применяется техно-

логия, использующая инициированное деформацией

ферритное превращение (ИДФП).

Разрабатываются стали нового поколения с пре-

Т

аблица 1. Масштабы обновления основных фондов производства чугуна и стали

Металлургические установки

2002 г. 2006 г.

Количество

Мощность

(тыс. т)

Количество

Мощность

(тыс. т)

Доменные печи

≥ 3000 м

3

3 9300 12 35760

2000-2999 м

3

17 31490 37 70090

Всего 20 40790 49 105850

Кислородные конвертеры

≥ 300 т 3 8190 3 8190

100-299 т 32 48190 91 124640

Всего 35 56380 94 132830

Электродуговые печи ≥ 100 т 7 6730 14 11860

Таблица 2. Сортамент проката (тыс. т), выпускаемого в КНР в 2000 и 2006 гг.

Годы Рельсы

Крупный

сортовой

прокат

Толсто-

листовой

прокат

Холодно-

катаный лист

Металл с

гальвани-

ческим

покрытием

Кремнис-тая

сталь

Бесшовные

трубы

2000 1580 3600 17440 4950 3280 640 4150

2006 3340 9170 85420 26050 16250 3300 14840

Прирост (%) 111,4 154,7 389,8 426,3 395,4 415,6 257,6

Рис. 1. Производство стали в КНР в 1949–2008 гг.

МАШИНОВЕДЕНИЕ

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

187

делом текучести до 400 МПа, высокопрочные стали с

пределом прочности до 800 и до 1500 МПа. Высокие

механические свойства таких сталей достигаются за

счет обеспечения их высокой чистоты и однородно-

сти, а также ультрамелкого зерна (~ 2 мкм).

В связи с развитием автомобилестроения в Китае

созданы холоднокатаные стали глубокой вытяжки,

высокопрочные стали нескольких типов: низкоугле-

родистые и у

лучшенные высокопрочные стали. Доля

поставок гарячекатаной листовой стали китайского

производства для автомобильной промышленности в

2005 г. составила 87 %, а холоднокатаной 62 %.

Разработаны стали для магистральных трубопро-

водов класса прочности X80, X100 и X120. Ведется

строительство самого длинного в мире трубопрово-

да из стали X80 -трубопровод «Запад-Восток» II, дли-

на которого достигнет 7000 км. Для его строительства

применяются спира

льношовные трубы китайско-

го производства диаметром до 1219 мм при толщи-

не стенки 18,4 мм. Разработанная сталь класса проч-

ности X80 обеспечивает ударную вязкость на уровне

368 Дж при –40 °С; доля вязкой составляющей в изло-

ме SA (DWTT) не менее 90 % при –15 °С.

Развивается производство нержавеющих сталей.

В 2006 г. объем их производства достиг 5,3 млн. т [1],

в 2008 г. – 6,9 млн. т, чт

о составило 27 % мирового

производства нержавеющих сталей [3]. Ведутся раз-

работки сталей, легированных азотом на уровне до

0,7 % (масс.), которые обеспечивают предел текуче-

сти не менее 600 МПа и предел прочности 1000 МПа.

Приведенные данные свидетельствуют о неви-

данном прогрессе черной металлургии в КНР. Боль-

шая часть произведенного стального проката реали-

зуется на внут

реннем рынке. Так, в 2006 г. Китай про-

извел 467 млн. т стали, при этом экспортировал 43

млн. т, а импортировал всего 18,5 млн. т.

Производство сварочных материалов

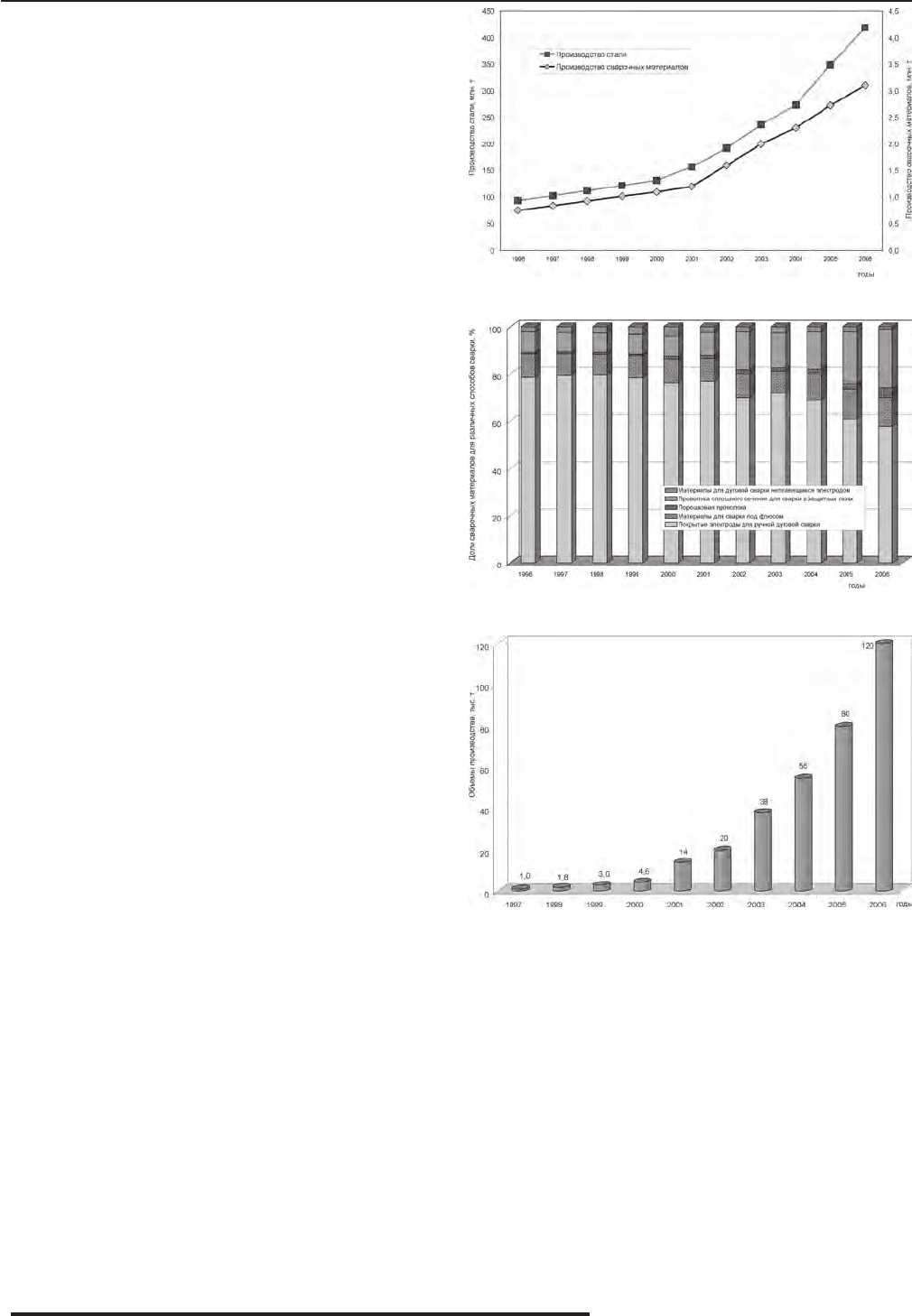

Производство сварочных материалов в КНР в

последнее десятилетие интенсивно развивалось и в

2006 г. в сравнении с 1996 увеличилось, более чем в

4 раза (рис. 2). Изменилась и структура выпускаемых

м

атериалов. Доля проволоки сплошного сечения для

механизированной сварки в защитных газах увеличи-

лась в несколько раз. Сократилось производство по-

крытых электродов для ручной дуговой сварки, доля

материалов для сварки под флюсом сохранилась на

прежнем уровне и стабильно составляет ~10-12 %

(рис. 3).

Динамика производства порошковых проволок

представлена на рис. 4. В 1995 г. по лицензии ИЭС

им. Е.О. Па

тона в КНР было организовано производ-

ство порошковой проволоки. Производительность

линии составляла 1000 т в год. За десятилетие объе-

мы производства порошковых проволок увеличились

во много раз и составили в 2006 г. около 120 тыс. т.

Специалисты КНР должным образом оценили преи-

мущества этого способа сварки. По их прогнозам к

2015 г. общее произв

одство сварочных материалов в

Китае достигнет 3,5-4,0 млн. т, при этом доля покры-

тых электродов для ручной дуговой сварки снизит-

ся до 22 %, а доля проволоки сплошного сечения для

сварки в среде углекислого газа возрастет до 50 %, а

порошковых проволок до 15 %. Доля материалов для

сварки под флюсом будет оставаться на уровне 12 %,

а доля материалов для сварки неплавящимся электро-

дом составит около 1 %.

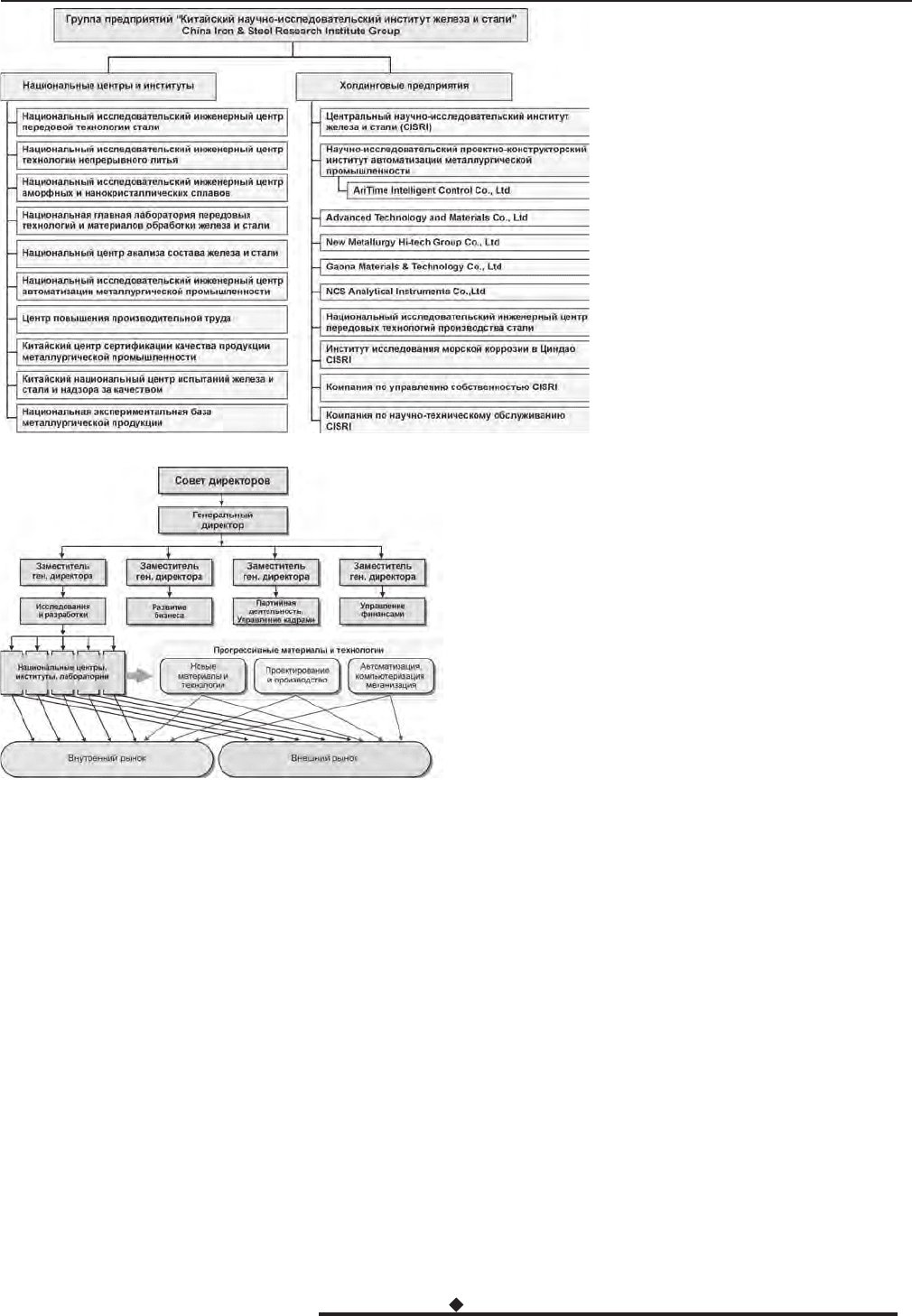

Группа предприятий «Китайский научно-

исследовательский институт железа и стали» -

China Iron & Steel Research Institute Group

Группа предприятий «Китайский научно-

исследовательский институт железа и стали» (China

Iron & Steel Research Institute Group - CISRI) была

основана в декабре 2006 г. и утверждена Комиссией

по контролю и управлению активами (Assets Supervi-

sion and Administration Commission - SASAC). CISRI

образовался в результате слияния ранее существовав-

Рис. 2. Производство стали и сварочных материалов в КНР

в 1996–2006 гг.

Рис. 3. Структура производства сварочных материалов в

КНР в 1996–2006 гг.

Рис. 4. Динамика производства порошковых проволок в

1997–2006 гг.

МАШИНОВЕДЕНИЕ

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

188

шего Центрального научно-исследовательского ин-

ститута железа и стали (Central Iron & Steel Research

Institute) и Научно-исследовательского и проектно-

конструкторского института автоматизации метал-

лургической промышленности (Automation Research

and Design Institute of Metallurgical Industry), активы

которых в 2006 г. оценивались на уровне 6,6 млрд.

юаней (~900 млн. долл/ США) [2].

Одно из первых 103 опытных инновацион-

ных предприятий Китая - CISRI является научно-

исследовательским центром разработки металличе-

ских материалов и ключевых те

хнологий металлур-

гической промышленности, а также уполномочен-

ным агентством по металлургическим анализам и ис-

пытаниям. В составе CISRI работает 10 националь-

ных инженерных исследовательских центров.

С целью продвижения крупномасштабных между-

народных проектов по производству промышленной

продукции CISRI быстрыми темпами разрабатывает

новые технологии и материалы, средства автоматиза-

ции, выполняет работы в приборостроительной и ана-

литической об

ластях. На рис. 5 приведен состав пред-

Рис. 5. Институты, инженерные центры и предприятия группы CISRI

Рис. 6. Организационная структура CISRI

приятий и организаций, которые вхо-

дят в группу CISRI. С целью ускоре-

ния реализации результатов исследо-

ваний и разработок CISRI организовал

ряд акционерных обществ с ограни-

ченной ответственностью. Первона-

чально были образованы две фирмы:

«Передовые технологии и материалы»

(Advanced Technology and Materials

Co., Ltd) и «Пекинская компания си-

стем интеллектуального управления

АриТайм» (Beijing AriTime Intelligent

Control Co., Ltd), а затем еще ряд пред-

приятий высоких те

хнологий таких

как: «Высокотехнологическая груп-

па предприятий новой металлургии»

(New Metallurgy Hi-tech Group Co.,

Ltd) и «Материалы и технологии Гао-

на» (Gaona Materials & Technology Co.,

Ltd) [2].

В CISRI работает 5800 сотрудни-

ков, из них 2800 штатные сотрудники, а около 3000

временно работающие по контрактам. Временно ра-

ботающие сотрудники являются постоянным резер-

вом для пополнения штата института. Годовой бюд-

жет (2007 г.) CISRI составляет около 500 млн. до

лл.

США. Основные источники финансирования - госу-

дарственный бюджет (~10 %), заказы государствен-

ных промышленных предприятий (~30 %) и средства

от реализации собственных разработок (~60 %). Ор-

ганизационная структура института CISRI представ-

лена на рис. 6. Проведенная в 2006 г. реорганизация

способствовала повышению эффективности научных

исследований, ускорению внедрения результатов ис-

следований и разработок в промышленности. Актив-

ная деятельность CISRI и его разрабо

тки способству-

ют прогрессу черной металлургии КНР.

Результаты обсуждения на украинско-китайском

семинаре направлений исследований, организации

работы, особенностей подготовки кадров, взаимо-

действия с предприятиями по внедрению результа-

тов исследований и разработок ученых в научно-

исследовательских институтах НАН Украины и веду-

щем научном центре металлургии Китая «Централь-

ном научно-исследовательском институте ж

елеза и

стали» будут полезны китайским и украинским уче-

ным.

Библиографический список

1. Tian Zhiling. Progress of Chinese Steel Industry &

Evolution of Welding Consumables // Proc. of Joint

Ukrainian-Chinese Seminar (June 25, 2009, Kiev). -

35 p.

2. China Iron & Steel Institute Group. Organisation. -

http://www.cisri.com/en/sta.org.php.

3. World stainless steel output falls by 6,9 % - China

Mining // http:www.chinamining.org/News/2009-03-

13/1236909663d22451.html.

Поступила 25.01.2010

МАШИНОВЕДЕНИЕ

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

189

МАШИНОВЕДЕНИЕ

УДК 622.7.05.002.5

Учитель А.Д. /д.т.н./, Засельский В.И. /к.т.н./, Швед С.В.

КВМШ НМетАУ

Промышленные исследования технологических показателей

грохотов, работающих в режиме «биений»

В статье приведены результаты исследований технологических показателей грохотов,

работающих в режиме «биений», который позволяет без дополнительных энергозатрат снизить

забиваемость сеющей поверхности, увеличив эффективность грохочения, и стабилизировать

этот показатель во времени. Ил. 4. Табл. 1. Библиогр.: 5 назв.

Ключевые слова: грохот, производительность, забиваемость, сито, эффективность

грохочения, «биения», агломерат

The results of investigations of technological indexes of screens operating in the “pulsation” mode are

considered in the paper. This mode allows reducing blinding of screening surface without additional power

consumption, increasing effi ciency of screening and stabilizing this index in time.

Keywords: screen, productivity, blinding, screen plate, screening effi ciency, “pulsations”, agglomerated

cake

Наука

©

Учитель А.Д., Засельский В.И., Швед С.В., 2010 г.

В ряде статей академика Большакова В.И. и

доцента Буцукина В.В. [1, 2] режим «биений» рас-

смотрен как паразитные колебания, негативно влия-

ющие на надежность технологического оборудования

металлургического производства. В настоящей статье

режим «биений» рассматривается как позитивный

фактор, способствующий снижению забиваемости и

увеличению эффективности грохочения в технологи-

ческом процессе подготовки металлургической ших-

ты к до

менной плавке на инерционных грохотах.

Исследование зависимости технологических по-

казателей грохочения (производительности Q, эффек-

тивности грохочения Е и забиваемости З) от соотно-

шения угловых скоростей валов вибровозбудителей

12

/

(режим «биений») проводились на грохотах

ГА-41Ш и ГС 3,5

1, установленных в системах ших-

топодачи ДП №№ 7, 8 ОАО «АрселорМиттал Кри-

вой Рог».

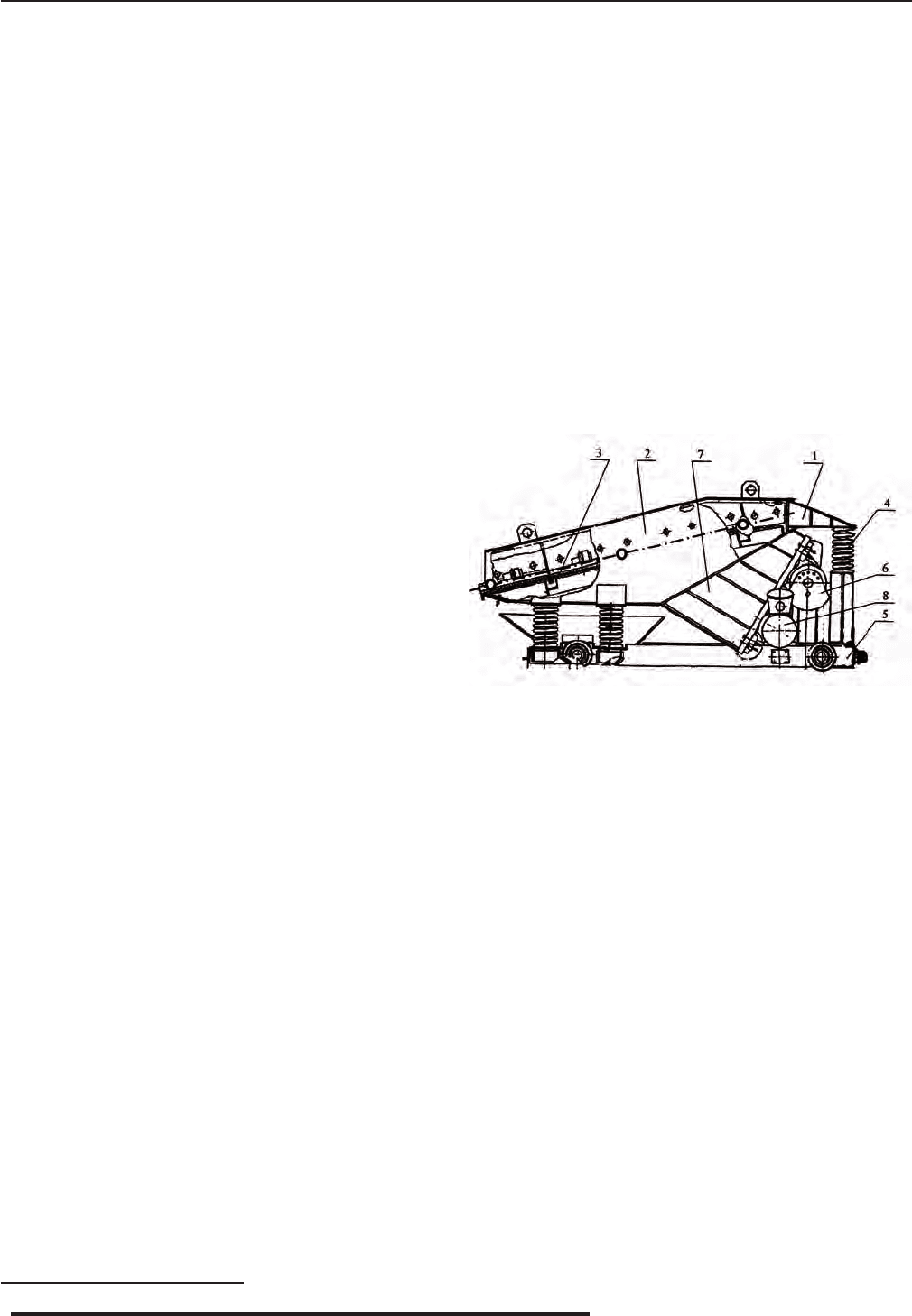

Грохоты ГА-41Ш и ГС 3,5

1 предназначены для

сортировки агломерата и спроектированы по одной и

той же конструктивной схеме (рис. 1). Основным от-

личием их являются габаритные размеры и массово-

инертные характеристики короба 1 и бортовин 2, ко-

торые соединены между собой связь-балками. На ко-

робе закреплена сеющая поверхность 3, состоящая

из отдельных колосниковых или листовых сит со ще-

лью 5 мм. Чере

з пружинные виброизолирующие эле-

менты 4 короб опирается на откатную раму 5. Коро-

бу сообщаются колебания посредством вибровозбу-

дителей 6, установленных на подвибраторной пли-

те 7. Вращение валов вибровозбудителей осущест-

вляется автономно, отдельными асинхронными элек-

трическими двигателями 8, закрепленными на откат-

ной раме грохота. Питание электродвигателей произ-

водится через частотный преобразователь «Altivar»

фирмы «Schneider», установленный на пу

льте управ-

ления системы шихтоподачи.

Частота колебаний короба грохота варьировалась

посредством изменения частоты питания электриче-

ской сети одного из электродвигателей в диапазоне от

40 до 50 Гц. Потребляемая мощность измерялась

прибором К-50.

Для каждой серии опытов грохот с предваритель-

но очищенными (от застрявших частиц) сеющими

поверхностями не менее чем на двое суток вклю

чал-

ся для работы в технологической схеме участка ших-

топодачи. После чего определялись производитель-

ность, эффективность грохочения и забиваемость, ко-

торые считались установившимися для данных дина-

мических параметров, поскольку рядом исследова-

ний установлено, что забиваемость стабилизируется

через 8-48 ч работы грохота.

Производительность грохотов по надрешетному

продукту определялась методом хронометрирования

заполнения материалом весовой в

оронки. Время на-

бора материала контролировалось секундомером, а

масса материала в весовой воронке - показаниями ве-

соизмерительных приборов пульта управления ших-

топодачи.

Для определения эффективности грохочения от-

бор проб подрешетного материала производился с

пластинчатого конвейера, осуществляющего транс-

портирование материала в весовую воронку. Проба

длиной 0,5 м отбиралась по всей ширине загружен-

ной части к

онвейера, что обеспечивало ее представи-

тельность в соответствии с рекомендациями [3]. По-

Рис. 1. Конструктивная схема грохотов ГА-41Ш и ГС 3,5

1

I l%2 ++30#(7%1* ? ( #.0-.03$- ? /0.,;8+%--.12</2010

2

190

МАШИНОВЕДЕНИЕ

сле пробоотбора материал рассеивался на контроль-

ном сите с квадратными отверстиями 5´5 мм, содер-

жание класса 0-5 мм

в исходном материале определя-

лось по данным ОТК ДЦ № 1. В соответствии с полу-

ченными данными, эффективность грохочения опре-

делялась по формуле

4

10

100

E

, (1)

где α - содержание класса 0-5 мм в исходном агло-

мерате, % (по данным ОТК);

- содержание класса

0-5 мм в надрешетном продукте, % (данные ситово-

го анализа при рассеве проб надрешетного продукта).

Забиваемость сит грохота определялась после 24

и 48 ч работы как отношение площади забитых мате-

риалом отверстий сит к суммарной площади отвер-

стий чистого сита. Для получения достоверных ре-

зультатов их обработка проводилась методами мате-

матической статистики [4].

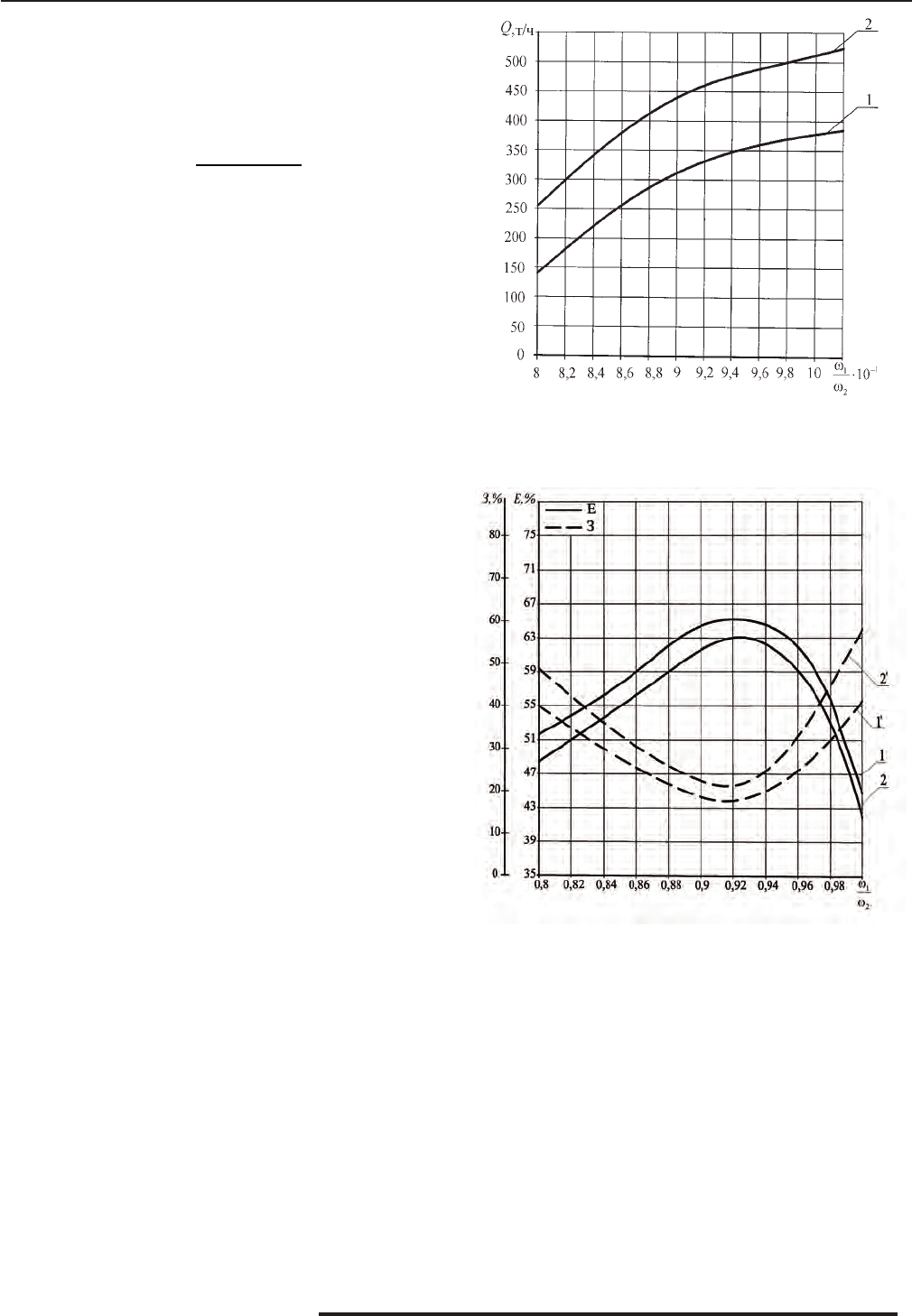

На рис. 2 пре

дставлены зависимости производи-

тельности грохотов от соотношения угловых скоро-

стей вибровозбудителей, из которых видно, что при

соотношениях

12

/

, меньших 0,9, производитель-

ность резко уменьшается, не обеспечивая необходи-

мых технологических требований систем шихтопо-

дач ДЦ № 1 ОАО «АрселорМиттал Кривой Рог», ко-

торые предусматривают производительность грохо-

та ГА-41Ш не менее 300 т/ч, а грохота ГС 3,5

1 не

менее 450 т/ч. Технологические требования по про-

изводительности обеспечиваются при соотношениях

угловых скоростей в интервале от 0,9 до 0,94.

На рис. 3 представлена зависимость эффектив-

ности грохочения, а также забиваемости сеющей по-

верхности грохотов от соотношения угловых скоро-

стей вибровозбудителей. Анализ полученных зависи-

мостей показывает, что как для эффективности гро-

хочения, так и для пре

дотвращения забиваемости

сеющей поверхности максимально достижимые по-

казатели могут быть получены в области соотноше-

ний угловых скоростей вибровозбудителей 0,9-0,94

с оптимумом, равным 0,92. Эффективность грохоче-

ния составила: для грохота ГА-41Ш не менее 65 %,

забиваемость не более 18 %, а грохота ГС 3,5

1

63 и 21 % соответственно.

На рис. 4 представлена зависимость показате-

лей средней забиваемости сеющей поверхности от

удельной нагрузки при оптимальных режимах коле-

баний грохотов («биений» и самосинхронизации). Из

полученных зависимостей видно, что забиваемость

для рассматриваемых режимов существенно отлича-

ется друг от друга. Если с ростом удельной нагруз-

ки в режиме самосинхронизации забиваемость по-

ст

оянно растет достигая 65 % при удельной нагрузке

80 т/ч×м

2

, то в режиме «биений» забиваемость сею-

щей поверхности грохота растет только до удельной

нагрузки, равной 50 т/ч×м

2

, после чего практически

стабилизируется и не превышает значений, равных

25 %.

Анализ полученных зависимостей свидетельству-

ет о том, что режим «биений» оказывает существен-

Рис. 2. Зависимость производительности грохотов от со-

отношения угловых скоростей вибровозбудителей: 1 - для

грохота ГА-41Ш при me = 14 кг×м; 2 - для грохота ГС 3,5×1 при

me = 23 кг×м

Рис. 3. Зависимость забиваемости сеющей поверхности З и

эффективности грохочения Е от соотношения угловых ско-

ростей вибровозбудителей: 1,

1

- для грохота ГА-41Ш при

me = 14 кг×м; 2,

2

- для грохота ГС 3,5

1 при me = 23 кг×м

ное влияние на интенсификацию процесса грохоче-

ния, непосредственно влияя на снижение забивае-

мости сеющей поверхности, увеличивая эффектив-

ность грохочения и стабилизируя этот показатель во

времени. Полученные основные максимально дости-

жимые технико-технологические показатели работы

грохотов в режимах «биений» и самосинхронизации

приведены в таблице.

Из таблицы видно, что при незначительном сни-

жении произв

одительности по исходному питанию

в режиме «биений» удалось существенно увеличить

эффективность грохочения до 63-65 %, снизить заби-

ваемость просеивающей поверхности до 18-23 % и