Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

131

доступность электроэнергии и топлива, местные вкусовые предпочтения и т.д. Так, например,

холодильники Whirlpool, идущие на экспорт в Бангкок, окрашены в яркие цвета, поскольку в этой

стране их часто ставят в гостиной. Кроме того, в ряде случаев существуют импортные

ограничения и налоги, ограничивающие количество вариантов продукции, которая выпускается за

пределами родной страны.

Критерии совершенства процесса создания продукта

Очень многое подтверждает, что непрерывное генерирование потока новой продукции

чрезвычайно важно для поддержания эффективного присутствия компании на рынке сбыта. Для

того чтобы добиться успеха, фирмы должны оперативно реагировать на изменение запросов

потребителей и действия своих конкурентов. Способность быстро и точно идентифицировать

потенциальные возможности, сосредоточить усилия на разработке новой продукции и технологий

и своевременно выводить продукцию на

рынок сбыта невероятно важна для любой компании. Однако это следует делать не только

быстро, но и эффективно. Кроме того, поскольку методы создания новых видов продукции и

технологий постоянно совершенствуются, а продолжительность существования модели на рынке

и ее жизненный цикл сокращаются, сегодня фирма должна реализовать больше проектов по

созданию новой продукции, чем раньше, и при этом использовать меньше ресурсов.

Так, например, на автомобильном рынке США количество моделей и рыночных сегментов

увеличилось за последних 25 лет настолько, что для того, чтобы только сохранить свою долю в

рынке сбыта, автомобилестроительным компаниям приходится реализовывать в четыре раза

больше проектов по разработке новых моделей, чем раньше. Одновременно меньшие объемы

выпуска моделей и более короткие сроки их существования на рынке неизбежно требуют резкого

сокращения потребления ресурсов. Чтобы сохранить конкурентоспособность, любая современная

фирма должна постоянно и эффективно заниматься инженерными разработками, проектированием

и созданием новых моделей.

Критерии эффективности создания новых видов продукции можно разделить на три основные

категории: критерии, связанные со скоростью и частотой вывода новой продукции на рынок,

критерии оценки продуктивности процесса создания новой продукции и критерии оценки качества

реально выводимой на рынок продукции (табл. 4.2).

В совокупности все эти критерии — время, продуктивность и качество — определяют общую

эффективность процесса создания новой продукции, а в комбинации с другими видами

деятельности (сбытом, производством, рекламой и обслуживанием потребителей) — степень

влияния конкретного проекта на рынок.

Резюме

Проектирование продукции, которая понравилась бы потребителю, это настоящее искусство, а

создание такой продукции — целая наука. Для того чтобы спроектированная и произведенная

компанией продукция "пришла" к покупателю, необходимы мероприятия в области менеджмента.

Выйти на уровень производителей мирового класса удается фирмам, успешно осуществляющим

быструю и гибкую интеграцию всех этих процессов. Основой успеха является не только

совместная работа самых разных специалистов (маркетологов, разработчиков новой продукции,

производственников и сбытовиков), но и тесное сотрудничество с потребителями и поставщиками.

Для эффективного планирования технологического процесса необходимо четкое понимание

всех плюсов и минусов каждого вида этого процесса. Многие заводы используют комбинации

различных структур, описанных в этой главе: например, одни детали выпускаются по

индивидуальному заказу, другие — собираются на сборочной линии, а третьи производятся

сериями. Зачастую выбор вида производственного процесса основывается на прогнозе того, в

какой момент произойдет такое изменение спроса, что потребуется переход с одного процесса на

другой. Подобные решения требуют глубокого понимания тончайших нюансов всех

производственных процессов, поскольку это позволяет определить, действительно ли, применив

данный процесс, можно выполнить все технические требования, предъявляемые к конкретной

продукции. Для этого требуется систематически анализировать возможности производственных

мощностей на каждом этапе обработки, как было описано в данной главе.

132

Таблица 4.2. Критерии эффективности процесса проектирования продукта

Категория

совершенства

Критерии Влияние на

конкурентоспособность

Время освоения нового

продукта

Частота вывода на рынок новых видов продукции

Период между созданием исходной концепции и

выводом новой продукции на рынок

Стартовый и наибольший объемы продаж нового

продукта

Соотношение фактических и плановых объемов

Доля ожидаемых продаж новой продукции в общем

сбыте

Быстрота реакции на изменение

запросов потребителей и действия

конкурентов

Качество проектирования —

приближение рынка

Частота реализации проектов — цикл

жизни модели

Продуктивность Время, затраченное на инженерную разработку одного

проекта

Стоимость материалов и инструментария на один

проект

Соотношение фактических и плановых показателей

Количество проектов — новизна и

широта ассортимента

Частота проектов — экономичность

разработок

Качество Соответствие техническим требованиям — надежность

использования

Проектирование — совершенство и удовлетворенность

потребителей

Зрелость — фабричная и отраслевая

Репутация — приверженность

потребителей

Относительная привлекательность для

потребителей — доля рынка

Рентабельность — стоимость

последующего обслуживания

Источник. Steven С. Wheelwright and Kim В. Clark, Revolutionizing Product Development (New

York: Free Press, 1992), p. 6-8.

И наконец, чрезвычайно важно правильно выбрать технологию. Несмотря на то, что вопросы

создания производственного процесса в основном входят в компетенцию инженерных работников,

знание современных технологий и методов — таких, например, как автоматизированное

производство — сегодня считается неотъемлемым и важным элементом бизнес-образования. В

дополнении к данной главе подробно обсуждаются интегрированные производственные системы и

некоторые другие используемые технологии.

Задача с решением

Некая компания рассматривает возможность добавить в выпускаемую ею продукцию функцию,

которая, по прогнозам, приведет к повышению объемов продаж на 6% и увеличению стоимости

производства на 10%. Ожидается, что прибыль увеличится на 16% от прироста объема продаж.

Исходные издержки производства данной продукции составляют 63% от ее продажной цены.

Определите, следует ли компании вводить эту новую функцию.

Решение

Допустим, что объем продаж составил 100 млн. долл. Прирост объема продаж на 6% =

$100 млн х 6% = $6 млн.

Прибыльность. Увеличение прибыли за счет прироста продаж составит

$6 млн х 16% = $0,96 млн.

Затраты. Увеличение издержек производства составит

($100 млн х 63%) х 10% = $6,3 млн.

Таким образом, сумма затрат превышает сумму прибыли, поэтому новую функцию вводить

нецелесообразно.

Вопросы для контроля и обсуждения

1. Обсудите различие в толковании термина design как промышленный дизайн и как

проектирование нового продукта. Что означает каждый из этих видов дизайна в создании нового

продукта с учетом запросов потребителей?

2. Обсудите принцип наращивания в проектировании, который заключается в частом внесении

изменений и дополнений в проект продукции на протяжении всего срока ее существования.

133

Каковы положительные и отрицательные стороны этого принципа?

3. В каких основных документах отражены результаты разработки проекта новой продукции?

Какие документы нужны для того, чтобы изготовить продукцию?

4. Какие факторы необходимо учитывать в процессе разработки новой продукции перед ее

освоением в коммерческих масштабах?

5. В чем заключается метод развертывания функции качества? Чем ограничивается его

применение?

6. Какая информация содержится в продуктово-процессной матрице? В каком месте этой

матрицы вы поместили бы китайский ресторан?

7. Многим известен тот факт, что во время Второй мировой войны Германия сделала роковую

ошибку, разместив производство огромных танков Tiger на заводах, специализирующихся на

выпуске паровозов, в то время как американские танки Sherman были меньшего размера и

выпускались автомобилестроительными заводами США. С помощью продуктово-процессной

матрицы объясните, в чем именно эта ошибка и к какому результату она привела.

8. Какое влияние на конечную стоимость продукта оказывает стадия разработки концепции и

проектирования?

9. Обсудите принцип совместного инженерного проектирования и укажите, в чем

преимущества его применения в производственной системе.

10. Какое влияние на анализ безубыточности оказывает изменение объемов производства?

11. Что представляет собой технологический процесс? Опишите его важнейшие

характеристики.

Задачи

1. Выберите какую-либо продукцию и составьте список вопросов, которые следует решить в

процессе ее проектирования и производства. Можно взять, например,

стереоаппаратуру, телефон, письменный стол или электробытовой прибор. Рассмотрите

функциональный и эстетический аспекты проектирования и вопросы, важные для производства.

2. Рассмотрите процесс изготовления простой деревянной рамки для картины размером 8x10

см. Эта рамка состоит из четырех брусков дерева, вырезанных из большего деревянного бруса,

четырех скрепляющих скоб, куска стекла, задней картонной стенки, шести штырьков для

крепления стекла, задней подставки к рамке и петли для подвешивания картины на стене.

a) Постройте схему сборки рамки.

b) Постройте технологическую схему всего процесса, начиная с поступления материалов и

заканчивая окончательным контролем качества.

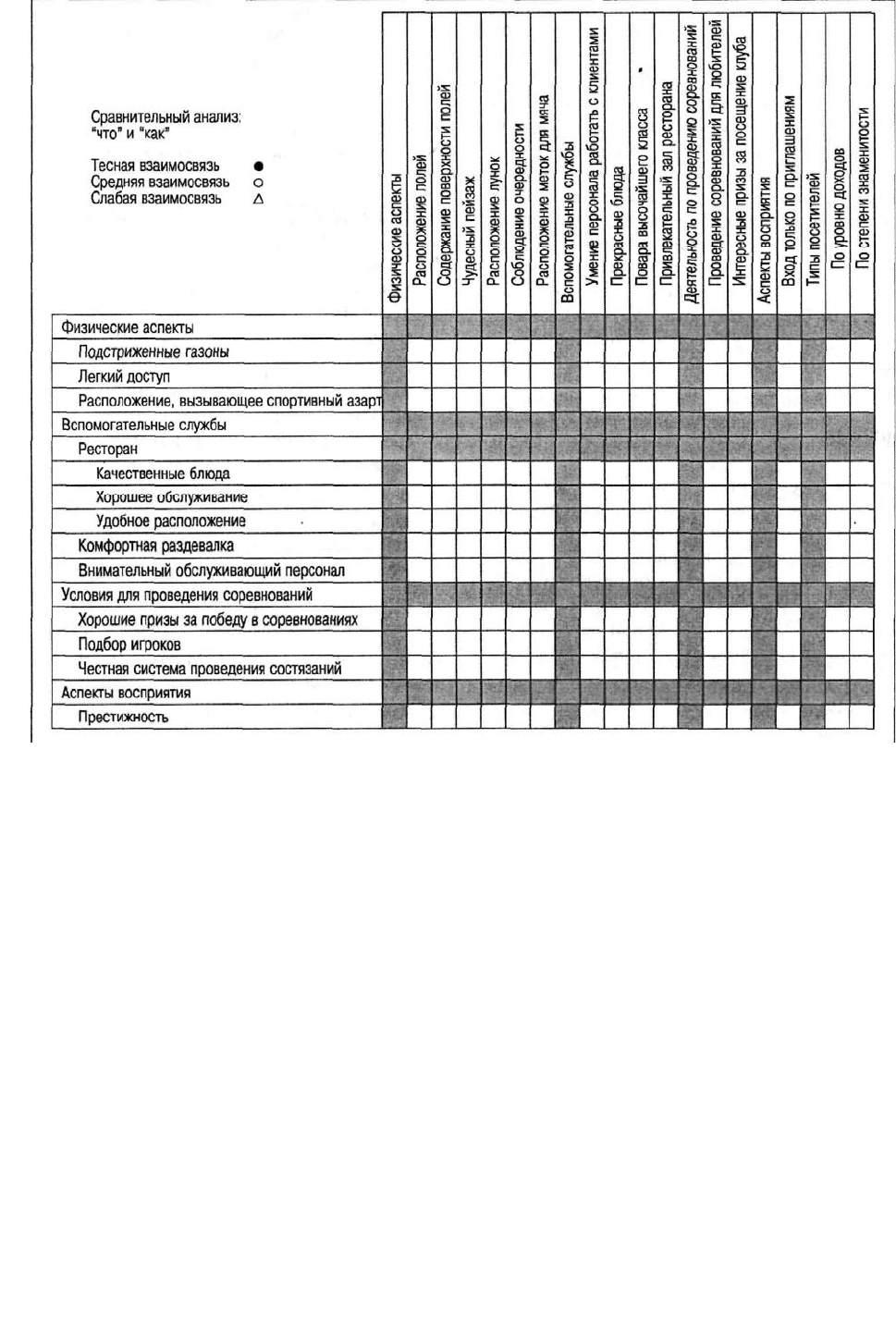

3. На приведенном ниже рисунке вы видите часть матрицы "домик качества" для гольф-клуба.

Отметьте в незатемненных зонах матрицы степень важности критериев с вашей точки зрения (или

с точки зрения вашего друга, увлекающегося этим видом спорта). Если сможете, сравните данный

клуб с другим, который посещаете вы или ваш друг, воспользовавшись для этого методом

развертывания функции качества.

134

4. Цель следующего упражнения — приобрести опыт проектирования производственного

процесса. (Мы исходим из предположения, что проектирование осуществляется групповым

методом).

Задание

a) Возьмите ракетку для пинг-понга.

b) Определите, какое оборудование и сырье потребуется для производства такой ракетки,

начиная с поступления сырой древесины и заканчивая упаковкой готовой продукции для отправки

потребителям.

c) Предположим, что у вас есть по одному экземпляру каждого типа оборудования,

необходимого для данного производства. Далее предположим, что вы обладаете запасами сырой

древесины и других материалов для выпуска 100 ракеток. Делая, где необходимо, рациональные

допущения относительно сроков и расстояний, выполните следующие задания.

• Составьте сборочный чертеж ракетки.

• Подготовьте схему сборки ракетки.

• Составьте операционную маршрутную карту процесса изготовления ракетки.

• Составьте схему технологического процесса изготовления ракетки.

5. Компания Goodparts специализируется на выпуске комплектующих для аэрокосмической

промышленности. Эти комплектующие состоят их трех деталей (А, В и Q, которые закупаются у

внешних поставщиков по цене 40, 35 и 15 центов за единицу соответственно. Детали А и В

собираются на первом этапе на сборочной линии 1, мощность которой составляет 140 сборочных

узлов в час. Деталь С перед объединением с узлом, полученным после сборки на сборочной линии

1, проходит обработку на сверлильном станке. В цеху компании шесть таких станков, но на

данный момент эксплуатируется только три, и мощность каждого из них составляет 50 деталей С в

час. В процессе окончательной сборки узел, полученный в результате сборки на линии 1,

соединяется с просверленной деталью С. Мощность окончательного сборочного процесса — 160

135

единиц продукции в час. В настоящее время производство ведется в одну восьмичасовую смену

пять дней в неделю. Управленческий персонал имеет возможность ввести для сборочных линий

вторую восьмичасовую смену.

Затраты на рабочую силу составляют 30 центов за каждый узел, изготовленный на любой

сборочной линии; стоимость сверления одной детали — 15 центов. Кроме того, при сверлении

одной детали затрачивается электроэнергия на 1 цент. Бухгалтерией подсчитано, что суммарные

накладные расходы составляют 1200 долларов в неделю, а амортизационные расходы на

оборудование — 30 долларов в неделю.

a) Составьте карту технологического процесса и вычислите мощность всего процесса

(количество узлов, выпущенных в неделю).

b) Предположим, что компания ввела вторую восьмичасовую смену для сборочной линии 1 и

для линии окончательной сборки. Кроме того, вместо трех будет задействовано четыре

сверлильных станка, однако все эти станки работают только по восемь часов в день. Какова будет

мощность процесса (количество узлов, выпущенных в неделю) в новых условиях? Какая из трех

операций ограничивает мощность всего процесса?

c) Управленческий персонал принимает решение ввести вторую восьмичасовую смену на

сборочной линии 1 и вторую четырехчасовую смену — на конвейере окончательной сборки.

Кроме того, решено ввести в эксплуатацию пятый из шести имеющихся сверлильных станков. Все

станки по-прежнему работают по восемь часов в день. Какой станет общая мощность процесса?

Какая из трех операций ее ограничивает?

d) Вычислите стоимость единицы продукции для ситуаций, описанных в пп. Ь) и с).

e) Готовая продукция продается компанией по 4,00 долларов за единицу. Проведите анализ

безубыточности, исходя из предположения, что стоимость сверлильного станка (постоянные

издержки) составляет 30 тысяч долларов и компания выпускает 8000 единиц продукции в неделю

(в производственном процессе задействовано четыре сверлильных станка). Каковы были бы

результаты анализа безубыточности, если бы компания имела возможность закупать эту

продукцию по цене 3,00 долларов за единицу?

Экскурсия по заводу

Компания Dell Computer

Mастер Козет покупает компьютер

Это голубая мечта каждого покупателя. Вы хотите приобрести какую-то дорогую вещь,

например компьютер или автомобиль. Конечно, вам хотелось бы купить высококачественную

продукцию по разумной цене, и вы точно знаете, какими именно качествами она должна обладать.

Итак, вы звоните производителю и размещаете заказ. Современный завод начинает работать на вас

немедленно: он создает вещь, точно соответствующую вашим конкретным запросам, и уже через

неделю доставляет ее прямо вам домой. (Генри Форду такое и не снилось!)

Но если вы выбрали компанию Dell Computer, лидера в области прямых продаж компьютерной

техники, то сможете получить свой заказ не через неделю, а в течение одного дня. Современная

система выпуска продукции на основе конкретного заказа — это вовсе не недавнее нововведение,

позволившее этой компании (она находится в Остине, штат Техас) успешно конкурировать в 90-е

годы, проходящие под лозунгом "самое главное — довольный покупатель". Dell Computer

специализируется на выпуске персональных компьютеров по индивидуальным заказам с 1984

года, когда ее основатель, Майкл Делл сконструировал свой первый сборочный станок в комнате

студенческого общежития.

Созданная им линия Burger King для сборки персональных компьютеров является предметом

зависти всех производителей в этой отрасли промышленности. Основной соперник Dell Computer,

хьюстонская фирма Compaq Computer, также перестроила всю свою систему материально-

технического снабжения, чтобы достичь такой же гибкости производственного процесса.

Однако Dell Computer не забыла об успехах Генри Форда в массовом производстве. В

последние годы компания выдвинулась на рынок розничной торговли, на котором торговцы

обычно заказывают сотни экземпляров одной и той же модели ПК. По этой причине Dell Computer

выделила часть своих сборочных линий для выполнения заказов на крупные партии продукции.

Производственный директор компании Джон Вэрол сказал об этом так: "Мы называем этот

подход массовым выпуском продукции по индивидуальным заказам, и он значительно проще, чем

направлять по сборочной линии сотни совершенно разных заказов". На долю продаж

136

персональных компьютеров, выпущенных по заказу, приходится около 90% всего ежегодного

объема продаж Dell Computer (который составляет 2,9 миллиардов долларов). Корреспондент

Fortune проследила весь путь создания компьютера, с момента, когда в компанию поступил заказ,

до момента, когда, спустя всего 46 часов и 42 минуты, изделие было доставлено в офис заказчика.

Среда, 10:49 (среднеамериканское время)

Бухгалтер корпорации Rothos Дэйв Козет заказал компании Dell Computer компьютер модели

Dell Dimension PC. Торговый представитель в центре заказов компании пообещал, что заказ будет

выполнен в течение пяти рабочих дней. (Торговому представителю хорошо известно, что, вернее

всего, срок выполнения заказа будет намного короче, но служащим рекомендуют называть

заказчикам завышенные сроки).

12:50

Финансовый отдел Dell Computer проверяет состояние кредитной карточки м-ра Козета и

готовит распечатку с подробным описанием его заказа на сумму 2700,22 долларов, и заказ

отправляется через дорогу, в цех фабрики Dell. Информационная карта содержит сведения обо

всех 60 комплектующих, которые должны войти в состав компьютера для м-ра Козета, от

проводов до программного обеспечения. Заказу присваивается серийный номер, который будет

идентифицировать компьютер на протяжении всего срока его существования.

13:00

Процесс сборки начинается с установки чипа Intel Pentium — мозга будущего компьютера —

на основной монтажной плате, которую называют "материнской". Находящийся в этом же

помещении другой рабочий подго-

тавливает накопитель на гибких дисках и жесткий диск, которые будут установлены позже.

13:55

Один из рабочих наносит на корпус рождающегося компьютера серийный номер, вставляет

материнскую плату и прикручивает ее.

14:01

Вставляется факс-модем: устройство, предназначенное для пересылки документов, созданных в

компьютере, на факс или на другие компьютеры с помощью телефонных линий.

14:10

Устанавливается подготовленный заранее накопитель на гибких дисках и устройство

резервного копирования. Это позволит будущему пользователю создавать копии файлов на

жестком диске в случае, если его машина даст сбой.

14:20

В корпус вставляется блок питания, после чего закрепляется передняя панель блока с

логотипом фирмы Dell.

14:26

Чтобы зафиксировать изменение товарно-материальных запасов компании Dell, рабочий

сканирует штрих-код компьютера. Теперь все комплектующие, установленные в данном

компьютере, регистрируются как изьятые со склада компании, расположенного в другой части

завода.

14:27

ПК проходит первую проверку качества. Служащий проверяет информационную карту с тем,

чтобы убедиться, что в компьютере установлены все указанные в ней компоненты. После этого

создается тестовая дискета, предназначенная для того, чтобы в компьютере было установлено

заказанное м-ром Козетом программное обеспечение; здесь приведена информация о том, какие

элементы машины должны пройти проверку.

14:28

ПК первый раз подключается к сети для "быстрого тестирования", в ходе которого проводится

проверка функций памяти, видеосхем, дисководов для гибких дисков и жесткого диска. Если

тестовая дискета обнаруживает на жестком диске неисправный сектор, диск заменяется. Тестовая

дискета выставляет на компьютерных часах среднеамериканское время.

14:45-19:45

Компьютер находится на стенде, где проводится его расширенное тестирование, которое на

профессиональном языке называется "выжиганием дефектов" (или приработкой аппаратуры). В

течение пяти часов дискета пропускает все комплектующие ПК через изнурительные тесты,

имитирующие работу машины в предельно напряженном режиме. Лампочка-индикатор,

137

подвешенная сбоку от компьютера, изменяет цвет, что помогает рабочему следить за ходом

проверки. (По статистике всего 2% компьютеров Dell дают сбой.) После этого тестовая дискета

откачивает из сети заказанное м-ром Козетом программное обеспечение, например Microsoft

Windows, и инсталлирует его на жестком диске.

20:20

Служащий дает в систему электроснабжения компьютера разряд в 25 тысяч вольт. Если

машина выдерживает такую нагрузку, ей присваивается сертификат Федеральной комиссии связи

США (Federal Communications Commission) класса В, что означает, что данное оборудование

безопасно для использования дома и в офисе.

20:32

Выполняется окончательное тестирование компьютера, в ходе которого он соединяется с

монитором и клавиатурой и включается уже без тестовой дискеты, т.е. именно в Том виде, в каком

на нем будет работать будущий пользователь.

20:37

Компьютер упаковывается в коробку вместе с клавиатурой, руководством и гарантийными

документами.

21:25

Рабочий транспортной компании Airborne Express загружает компьютер на грузовик. Если бы

м-р Козет сделал свой заказ всего на несколько часов раньше, его ПК могли бы изготовить до

19:00 (крайний срок для отправки в текущие сутки), и отправить уже сегодня. В нашем случае

заказчик получит его в пятницу.

Пятница, 10:31 (время Восточного побережья США)

Компания Airborne Express доставляет упаковку в офис м-ра Козета. Он включает компьютер и

видит на экране поздравление фирмы Dell. Теперь пользователю остается только перевести

компьютерные часы на время Восточного побережья США, и можно приступать к работе.

Источник. Stephanie Loosee, Fortune, April 18, 1994 © Time Iric. Все права защищены.

Ситуация для анализа № 1

Лучшая деталь - это отсутствие детали

Сборка новой 2760-й модели кассового аппарата корпорации NCR — задача несложная. В

сущности, главный инженер-технолог корпорации Уильям Спрэйг может сделать это меньше, чем

за две минуты, причем с завязанными глазами. Чтобы добиться такой простоты сборочного

процесса, новая модель терминала, по настоянию г-на Спрэйга, была спроектирована таким

образом, что ее компоненты соединяются без применения винтов или болтов.

В целом аппарат состоит из 15 комплектующих, которые закупаются у внешних поставщиков.

Данная модель содержит на 85% меньше деталей, поставляемых на 65% меньшим количеством

поставщиков, чем предыдущая 2160-я модель компании. Сборка новой модели занимает всего

25% от затрачиваемого раньше времени. По словам г-на Спрэйга, инсталляция и техническое

обслуживание также значительно упрощены. "Простота переносится на все последующие

операции, включая обслуживание в рабочих условиях".

Эта новая продукция является ярчайшим примером преимуществ, которых можно достичь

благодаря применению нового метода инженерных разработок, названного "проектированием для

повышения возможностей производства" (слава Богу, для этого длинного термина придумана

аббревиатура DFM, т.е. Design For Manufacturability). Среди других энтузиастов этого метода

такие промышленные гиганты, как Ford, General Motors, IBM, Motorola, Perkin-Elmer и Whirlpool.

Компания General Electric с 1981 года применяла этот метод более чем в ста своих программах по

разработке новой продукции, начиная с разработки электробытовых приборов и заканчивая

коробками передач для авиационных двигателей. По данным GE, эта концепция принесла

компании 200 миллионов долларов прибыли благодаря сокращению издержек производства либо

увеличению доли в обороте рынка сбыта.

Нет — гайкам и винтам

Одной из наиболее заметных фигур в области использования метода DFM является профессор

промышленного и производственного инжиниринга университета Род-Айленда и соучредитель

138

компании Boothroyd Dewhurst Inc. Джеффри Бутройд. Эта маленькая компания, расположенная в

Уэкфилде (Великобритания), разработала несколько компьютерных программ для облегчения

анализа проектирования производственного процесса.

По словам г-на Бутройда, наиболее значительные результаты были достигнуты благодаря

отказу от винтов и других крепежных элементов. В счет-фактуре поставщика болты и гайки

обычно стоят очень недорого и в общем на их долю приходится не более 5% суммы, указанной в

смете на материалы. Однако, если сложить все связанные с ними затраты, например время,

необходимое для совмещения деталей перед установкой и закручивания болтов, мы получим

примерно 75% общей стоимости сборки. "При проектировании новой продукции прежде всего

следует исключить крепежные детали", — говорит г-н Бутройд.

Главный инженер-технолог корпорации NCR г-н Спрэйг подсчитал, что если бы конструкция

нового кассового аппарата 2760-й модели включала винты, общая стоимость на протяжении всего

срока существования модели составила бы 12,5 долларов за один винт. "Мы наконец избавились

от того огромного влияния, которое оказывают такие крошечные детали, как винты, прежде всего

на сумму накладных расходов", — заявил г-н Спрэйг. И это совершенно закономерно, признает

он, поскольку при разработке новой продукции "...самым важным является возможность

своевременно вывести ее на рынок сбыта. Лучше превысить бюджет и успеть вовремя, чем

задержать выпуск, оставаясь в рамках бюджета".

Однако корпорации NCR удалось в рекордные сроки вывести свою упрощенную модель

терминала на рынок, не забывая при этом о мелочах. Формально продукцию предложили

потребителям в январе 1997 года, всего через 24 месяца после начала ее разработки.

Проектирование выполнялось исключительно с применением компьютерной техники, и с самого

начала использовался групповой метод, в соответствии с которым в работе принимали участие

представители самых разных отделов и подразделений. Модель не сошла с монитора компьютера

до тех пор, пока результатами работы не были удовлетворены все члены группы: инженеры,

производственники, основные поставщики, службы закупок и работы с покупателями.

При таком подходе монтажные платы, формы для отливки пластиковых корпусов и другие

элементы разрабатывались одновременно. Это позволило избежать традиционных отставаний,

которые обычно возникают из-за того, что проектировщики как бы перебрасывают новую

продукцию "через стенку" производителям, и тем приходится самостоятельно решать проблемы в

процессе их производства. "Разрушение стены, разделяющей проектирование и производство, для

усиления эффекта совместного инженерного проектирования стало настоящим прорывом в этой

сфере", — заявляет г-н Спрэйг.

Процесс проектирования кассового аппарата начался с разработки автоматизированной

инженерной программы, с помощью которой группа смогла смоделировать трехмерные модели

всех деталей продукции на компьютерном мониторе. Эта же программа применялась для анализа

характеристик эффективности и надежности конечной продукции и ее компонентов. После этого

все компоненты, имитированные на экране, также на мониторе были собраны воедино, чтобы

проверить точность сборки. В ходе работы над проектом конструкция периодически проверялась с

применением программного обеспечения фирмы Boothroyd Dewhurst Inc. В результате всех этих

проверок в проект был внесен ряд изменений, что позволило сократить количество

комплектующих с 21 до 15.

Без макетов

После того как каждый член группы одобрил новую продукцию, данные о комплектующих

были переданы электронной почтой прямо в автоматизированные производственные системы

поставщиков компании. Проектировщики NCR были настолько убеждены в том, что все будет

работать как следует, что даже не создали макета.

Следует отметить, что метод DFM может стать мощным оружием в борьбе против зарубежных

конкурентов. Так, например, немного раньше компания IBM воспользовалась программами

Boothroyd Dewhurst для анализа матричных принтеров, которые ей поставляла Япония, и

обнаружила, что может производить такую же продукцию значительно лучшего качества. Ее

модель принтера Proprinter включает на 65% меньше деталей, и собирается на 90% быстрее.

"Почти всю продукцию, выпускаемую в Японии, можно улучшить с помощью метода

развертывания функции качества, и иногда весьма значительно", — настаивает профессор

Бутройд.

139

Вопрос

Какие проблемы создания новой продукции удалось преодолеть благодаря подходу,

использованному компанией NCR?

Источник. Otis Port, "The Best-Engineering Part Is No Part at All", Business Week, May 8, 1989, p.

150. Перепечатано с разрешения.

Ситуация для анализа № 2

Разработка новой продукции в Японии

Подобно знаменитому Волшебному городу в стране Оз, внешний вид японских промышленных

гигантов не соответствует их сути. Они разрабатывают далеко не все свои производственные

линии и не всегда выпускают продукцию. В сущности, эти огромные предприятия больше похожи

на "торговые компании". Вместо того чтобы проектировать и производить продукцию, они

занимаются координированием сложного производственно-проектировочного процесса, в котором

принимает участие множество мелких компаний. Товары, которые вы покупаете в упаковке с

известным названием производителя, редко изготавливаются на его фабрике, а часто даже

разрабатываются другими фирмами. Одна компания проектирует продукцию, другая

осуществляет сборку, третья занимается упаковкой товара в коробки со всемирно известным

именем, а четвертая доставляет продукцию сбытовикам.

Вам не показалось, что вся эта процедура излишне сложна? Ведь очевидно, что такие огромные

корпорации имеют свои заводы и фабрики с тысячами рабочих. Тогда почему они не используют

для выпуска товаров свои собственные ресурсы?

Они это делают, но лишь частично. Например, такому гиганту электронной промышленности,

как Matsushita, было бы совершенно нецелесообразно отдавать в чужие руки проектирование,

производство и сборку холодильников и микроволновых печей. Эта продукция как нельзя лучше

подходит для массового производства на огромных, полностью автоматизированных фабриках

этой огромной корпорации. Ежегодно с конвейеров фабрик корпорации сходят сотни тысяч

единиц такой продукции.

Другое дело, когда речь идет о продукции, которая, чтобы сохранить приверженность

потребителей, должна постоянно перепроектироваться: например, карманные плейеры,

проигрыватели компакт-дисков или персональные компьютеры. Изменение проекта влечет за

собой модернизацию производственной линии, а это означает необходимость закупок новых

деталей и множество других перемен. Обычно компания, выпускающая продукцию такого типа,

производит и продает в течение нескольких месяцев около 30 тысяч единиц, после чего выполняет

переоснащение производства, затем продает еще 50 тысяч единиц, вновь изменяет ряд основных

комплектующих, опять проводит модернизацию, в зависимости от изменения условий

конкуренции, — и так на протяжении всего жизненного цикла производственной линии. Несмотря

на то, что многие современные промышленные гиганты приняли на вооружение и широко

используют новейшие гибкие производственные системы (FMS), обеспечивающие им большую

свободу в процессе производства, большинство из них предпочитают избегать переоснащения

производственных линий.

По этой причине такие компании передают значительную часть своего бизнеса

субподрядчикам, т.е. меньшим фирмам, которым они доверяют. В свою очередь эти фирмы,

которым приходится по три-четыре раза в год выполнять перепроектирование продукции и

модернизировать производственный процесс, подписывают контракт на проектировочные работы

и производство десятков основных комплектующих с еще меньшими компаниями.

Сколько же компаний могут включать такие пирамиды субподрядчиков? Вы скажете,

несколько десятков? Сотни? Ответ неправильный. Авторам известна одна компания,

специализирующаяся на выпуске электронного оборудования, которая имеет 6000 субподрядчиков

в своей промышленной группе, большинство из которых — крошечные мастерские,

существующие исключительно для того, чтобы периодически выполнять несколько небольших

заказов для компаний-заказчиков.

Добро пожаловать в реальный мир японского производства!

140

Вопрос

Каковы недостатки и преимущества японского подхода к разработке новой продукции?

Источник. Kuniyasu Sakai, "The Feudal World of Japanese Manufacturing", Harvard Business

Review, November-December 1990, p. 38-40.

Основная библиография

Paul S. Adler, Avi Mandelbaum, Vien Nguyen and Elizabeth Schewrer, "Getting the Most out of Your

Product Development Process", Harvard Business Review, March—April 1996, p. 134-152.

Paul S. Adler, Henry E. Riggs and Steven C. Wheelwright, "Product Development Know-How:

Trading Tactics for Strategy", Sloan Management Review, Fall 1989, p. 7—17.

Geoffrey Boothroyd, Peter DewhUrt and Winston Knight, Product Design for Manufacture and

Assembly (New York: Marcel Dekker, Inc. 1994).

Peter F. Drucker, "The Emerging Theory of Manufacturing", Harvard Business Review, May—June

1990, p. 94—105.

Harold E.Edmondson and Steven C. Wheelwright, "Outstanding Manufacturing in the Coming

Decade", California Management Review, Summer 1989, p. 70-90.

Michael Hammer, "Reengineering Work: Don't Automate, Obliterate", Harvard Business Review,

July-August 1990, p. 104-112.

Robert H. Hayes and Steven C. Wheelwright, Restoring Our Competitive Edge (New York: John

Wiley & Sons, 1984).

Terry Hill, Manufacturing Strategy, 2nd ed. (Burr Ridge IL.: Richard D. Irwin, 1994).

Bart Huthwaite, Design for Competitiveness: A Concurrent Engineering Handbook (Institute for

Competitive Design, 530 N. Pine, Rochester, Michigan, 1991).

Christopher Meyer, Fast Cycle Time (New York: Free Press, 1993).

Henry Petroski, Invention by Design: How Engineers Get from Thought to Thing (Boston, MA:

Harvard University Press, 1996).

Harper A. Roehm, Donald Kleinand Joseph F. Castellano, "Springing to World-Class Manufacturing",

Management Accounting, March 1991, p. 40-44.

Kuniyasu Sakai, "The Feudal World of Japanese Manufacturing", Harvard Business Review,

November—December 1990, p. 38-49.

Dan L. Shunk, Integrated Process Design and Development (Homewood, 111.: Business One Irwin,

1992).

Steven C. Wheelwright and Kim B. Clark, Revolutionizing Product Development (New York: The

Free Press, 1992).

Steven С Wheelwright and Kim B. Clark, Leading Product Development (New York: The Free Press,

1995).

Carl M. Ziemke and Mary S. Spann, "Warning: Don't Be Half-Hearted in Your Efforts to Employ

Concurrent Engineering", Industrial Engineering, February 1991, p. 45—49.

ДОПОЛНЕНИЕ К ГЛАВЕ 4 Операционные технологии

В этой главе...

Технологии в производстве

Интегрированные производственные системы

Технологии в сфере услуг

Оценка окупаемости инвестиций в технологии

Резюме

Ключевые термины

Автоматизированные системы планирования и управления производством (Automated

Manufacturing

Planning and Control Systems — MP&CS)

Автоматизированные системы подачи материалов (Automated Materials Handling Systems —