Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

791

a) исключение данных, генерируемых на начальных стадиях "прогона" модели,

b) выбор начальных условий путем пробных прогонов модели в разных областях,

c) выбор начальных условий у подножия склона анализируемой области.

Однако, чтобы воспользоваться каким-либо из этих подходов, аналитик должен

иметь определенное представление об ожидаемом диапазоне выходных данных. Таким

образом, аналитик может смещать результаты в желаемую сторону и, кроме того,

привносить собственное суждение в проектирование модели и анализ результатов

моделирования. Поэтому, если у аналитика есть какая-то информация, которая имеет

определенное отношение к решаемой проблеме, ее необходимо ввести в модель.

Определение продолжительности "прогона". Продолжительность процесса

моделирования, или время "прогона", зависит от цели моделирования. Возможно, шире

других распространен подход, когда процесс моделирования продолжается до тех пор,

пока не достигнуто состояние равновесия с фактическими данными. В нашем примере с

рыбной лавкой это означало бы, что моделируемые продажи рыбы соответствуют своим

обычным относительным объемам. Другой подход заключается в том, чтобы выполнить

моделирование для заданного периода времени (например, месяца, года или десятилетия),

а затем посмотреть, приемлемы ли условия, создавшиеся в конце этого периода. Третий

подход состоит в том, чтобы установить такую продолжительность "прогона", которая

позволяла бы набрать выборку, достаточно большую для проверки статистических

гипотез. Этот подход рассматривается в следующем разделе.

Оценка результатов

Выводы, которые можно извлечь из процесса моделирования, зависят не только от

степени соответствия модели реальной системе, но и от конструкции самой модели (в

статистическом смысле). В действительности многие аналитики рассматривают

моделирование как разновидность проверки гипотез, когда каждый "прогон" модели

позволяет получить один или несколько фрагментов выборки, подлежащих формальному

анализу с помощью статистических методов

4

.

4

Статистические процедуры, которые широко используются при оценивании результатов моделирования,

включают дисперсионный анализ, регрессионный анализ и t-тесты.

В большинстве случаев аналитик располагает определенной информацией, с

помощью которой он может сравнить результаты моделирования: данные о предыдущем

функционировании реальной системы, данные о функционировании подобных систем и

собственное интуитивное понимание аналитиком функционирования реальной системы.

Правда, информации, полученной из этих источников, как правило, часто недостаточно,

чтобы подтвердить выводы, сделанные на основе результатов моделирования. Поэтому

единственной подлинной проверкой результатов моделирования является качество

функционирования реальной системы после применения в ней результатов

моделирования.

Принятие результатов моделирования

В данном контексте понятием принятие результатов моделирования (Validation)

обозначается этап, на котором окончательно убеждаются, что моделирование выполнено

правильно и результаты соответствуют действительности или, иначе, что

соответствующая компьютерная интерпретация является правильным отображением

модели, построенной на основе блок-схемы, и что данная модель адекватно отражает

функционирование реальной системы. Принять результаты моделирования можно,

убедившись, что в программе отсутствуют ошибки программирования и логические

ошибки в самой программе. Ошибки программирования выявить сравнительно несложно,

792

так как в этом случае компьютерная программа просто не будет выполняться* Однако

ошибки в логике программы найти гораздо сложнее, поскольку в таких случаях

программа выполняется, выдавая неправильные результаты, и однозначно утверждать, что

результаты неверны, без дополнительной проверки нельзя.

Для того чтобы согласиться с результатами моделирования, у аналитика есть три

варианта действий.

1. Распечатать все вычисления и проверить эти вычисления отдельно (может быть,

вручную).

2. В модель ввести такие исходные данные, для которых уже есть фактические

результаты, и сопоставить полученные результаты моделирования с фактическими.

3. Выбрать определенную точку в процессе моделирования и, подобрав для нее

соответствующую математическую модель, рассчитать выходные данные и сравнить

результаты расчета и моделирования для этой точки.

Несмотря на то, что первых два варианта имеют очевидные недостатки,

применяются они гораздо чаще, чем третий вариант, поскольку, если бы действительно

существовала "соответствующая математическая модель", то, наверное, можно было бы

решить данную задачу, не прибегая к моделированию.

Проведение новых исследований

Основываясь на полученных результатах моделирования, аналитик может принять

решение о проведении еще одного исследования. При этом можно изменить множество

факторов: параметров, переменных, правил принятия решений, начальных условий и

продолжительности "прогона" модели. Что касается параметров, то у аналитика может

возникнуть желание повторить моделирование с несколькими вариантами затрат или цен

продукта и посмотреть, как эти изменения повлияют на результаты моделирования.

Проверка различных правил принятия решений, очевидно, заинтересует аналитика, если

исходный вариант правил принес ему неудовлетворительные результаты или если первый

"прогон" модели заставил его взглянуть на проблему по-новому. Попутно следует

отметить, что процедура использования при моделировании одного и того же потока

случайных чисел выступает, вообще говоря, прекрасным средством для выявления

различий между проверяемыми вариантами и к тому же позволяет сократить

продолжительность "прогона" модели. Кроме того, значения, взятые из предыдущего

исследования, могут оказаться удачными начальными условиями для последующих

экспериментов.

Новое исследование модели отличается от простого повторения тем, что

существенно меняются параметры, исходные условия и другие факторы, приводящие к

появлению на выходе новых событий. Может случиться, например, так, что система имеет

не один, а несколько устойчивых уровней функционирования, и что достижение второго

уровня является лишь вопросом времени, т.е. продолжительности "прогона" модели.

Таким образом, в то время как первая серия "прогонов" из, скажем, 100 периодов,

обнаружила наличие определенной стабильной области, удвоение продолжительности

серии может выявить новые и существенно отличные от предыдущих — хотя и не менее

стабильные — области. В этом случае выполнение моделирования с

продолжительностью, равной 200 временным периодам, может рассматриваться как новое

исследование модели.

Компьютеризация

Используя ту ИЛИ иную компьютерную модель, мы сводим исследуемую систему к

некоторому ее символическому представлению в компьютере. Несмотря на то, что авторы

этой книги не собираются вдаваться в технические аспекты компьютерного

793

моделирования, некоторые из них все же непосредственно относятся к проблеме изучения

систем с помощью имитационных моделей. В частности назовем только следующие.

1. Выбор компьютерного языка.

2. Представление процессов в виде блок-схем.

3. Кодирование.

4. Генерация данных.

5. Выходные отчеты.

6. Подтверждение.

В конце этого Дополнения мы поговорим более подробно о программах и языках

моделирования.

Выходные отчеты. Использование универсальных языков программирования

позволяет аналитику указать любой требуемый тип выходного отчета (или данных) — при

условии, что аналитик готов затратить определенные усилия на программирование. В

специализированных языках

предусмотрены стандартные подпрограммы, которые можно активизировать с

помощью одного-двух операторов этих языков программирования и благодаря которым

можно распечатать, например, такие данные, как средние значения, дисперсии и

стандартные отклонения. Однако каким бы ни был язык программирования, опыт

свидетельствует, что слишком большой объем данных, полученных в результате

моделирования, может оказаться столь же непродуктивным для решения проблемы, как и

слишком малый их объем, — и в том, и в другом случае весьма затруднительно выявить

действительно важную и значимую информацию об исследуемой системе.

Моделирование очередей

Очереди, которые бывают последовательными и параллельными, например, очереди

на сборочных линиях и на предприятиях, выполняющих специальные заказы, как правило,

невозможно описать с помощью математических моделей. Однако очереди хорошо

поддаются имитационному моделированию на компьютере, в качестве примера такого

моделирования мы выбрали двухэтапную сборочную линию.

Пример. Двухэтапная сборочная пиния

Рассмотрим сборочную линию, на которой проводится сборка крупногабаритного

изделия, такого как холодильник, микроволновая печь, автомобиль, лодка, телевизор или

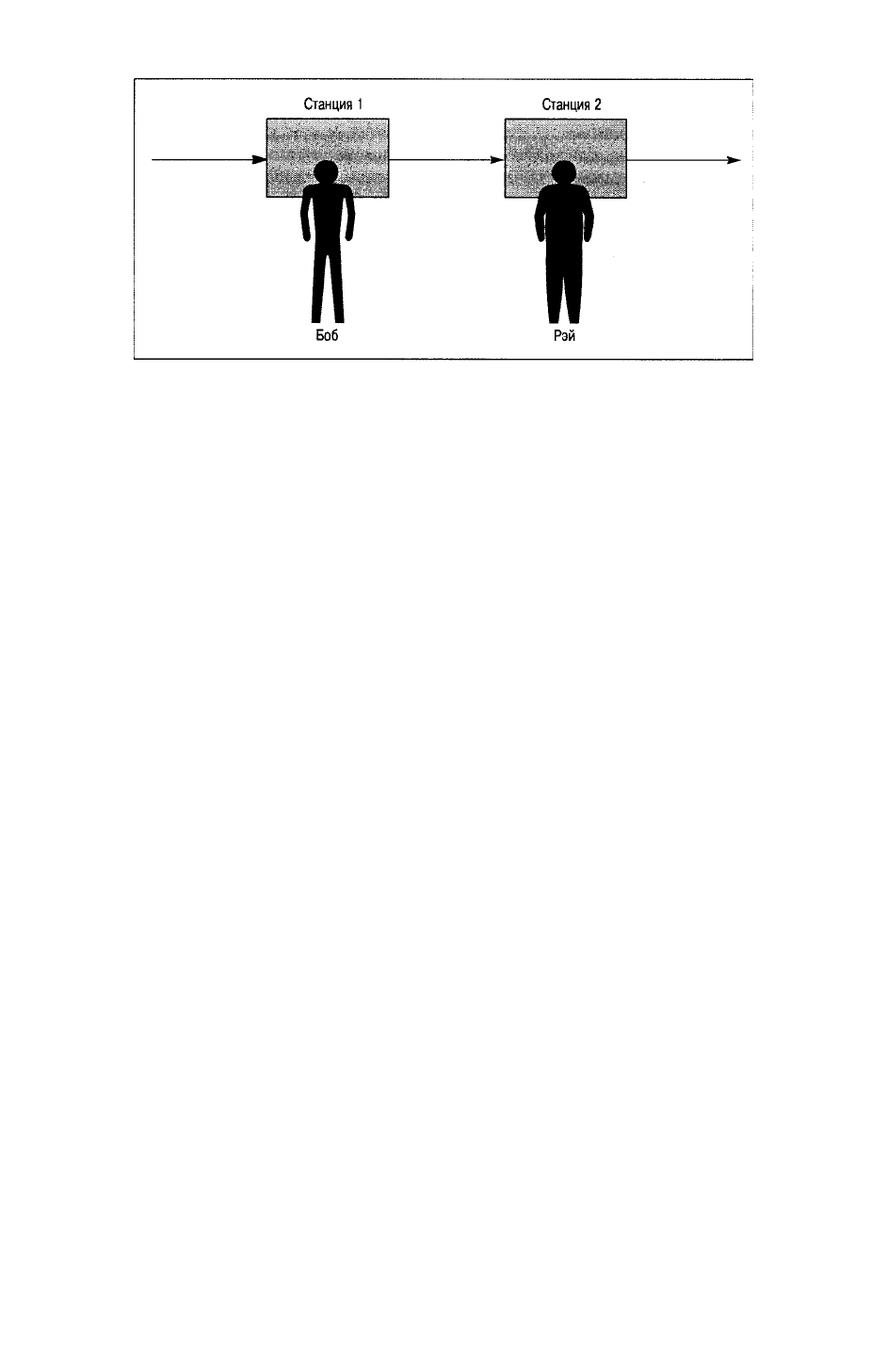

мебель. На рис. 17.3 показаны две рабочие станции на такой сборочной линии.

Физические размеры продукта очень важны при анализе функционирования и

проектировании сборочной линии, поскольку количество продуктов, которые могут

находиться на каждой рабочей станции, влияет на производительность рабочего. Если

продукт крупногабаритный, рабочие станции зависят друг от друга. На рис. 17.3,

например, показаны две рабочие станции (7 и 2), на которых работают Боб и Рэй. Эти

рабочие станции представляют двухэтапную сборочную линию. Продукция со станции 1

поступает на станцию 2. Если эти две рабочие станции расположены рядом так, что между

ними нет места для хранения изделий, то медленная работа Боба будет тормозить Рэя —

он будет простаивать. И наоборот, если Боб работает быстро (или если у Рэя на

выполнение операций уходит больше времени, чем у Боба), будет простаивать Боб.

Допустим, что Боб (первый рабочий на сборочной линии) может брать на обработку

новое изделие в любой момент, когда оно ему понадобится. Предметом нашего анализа

будет взаимодействие между Бобом и Рэем.

Цель исследования. В результате этого исследования мы должны ответить на ряд

вопросов, касающихся функционирования сборочной линии. Вот лишь некоторые из них.

794

• Каково среднее время выполнения каждым из работников своих операций?

• Какова пропускная способность этой сборочной линии?

Рис. 17.3. Две рабочие станции на сборочной линии

• Сколько Бобу приходится ждать Рэя?

• Сколько Рэю приходится ждать Боба?

• Если можно было бы увеличить расстояние между станциями, чтобы на

освободившемся месте хранить продукцию и обеспечить таким образом работникам

определенную независимость друг от друга, как бы это повлияло на пропускную

способность сборочной линии, время ожидания и т.п.?

Сбор данных. Чтобы промоделировать эту систему, нужны сведения о

производительности Боба и Рэя. Одним из способов получить эти данные является

деление определенного, достаточно большого, промежутка времени на ряд одинаковых

интервалов и наблюдение за выполнением операций каждым из рабочих. Затраченное

время на выполнение каждой операции измеряется и отмечается в соответствующем

интервале значений. По количеству отметок в каждом интервале строится гистограмма

данных.

В табл. 17д.2 представлена форма сбора данных, использовавшаяся для наблюдения

за работой Боба и Рэя. Чтобы упростить процедуру сбора, время работы поделено на 10-

секундные интервалы. Наблюдение за работой Боба выполнялось в течение 100

повторений его операции, а наблюдение за работой Рэя — в течение 50 повторений его

операции. Количество наблюдений необязательно должно быть одинаковым для каждого

рабочего, однако чем их больше и чем меньший размер имеют временные интервалы, тем

точнее будет исследование. Впрочем, "платой" за большое количество наблюдений и

малый размер интервалов времени будет большая продолжительность наблюдений и

необходимость использовать для них больше людей (не говоря уж о том, что на

составление программы и выполнение моделирования в этом случае также уйдет больше

времени).

В табл. 17д.З представлены назначенные интервалы случайных чисел,

соответствующие данным фактических наблюдений. Для упрощения представления и

дальнейших расчетов временные интервалы заменены на их средние значения и к ним

относятся соответствующие фактические частоты появления случаев. Например, у Боба

было четыре 10-секундных случая из общего их числа, равного 100. Для первого 10-

секундного интервала можно было бы назначить любые 4 числа из 100, например под

номерами 42, 18, 12 и 93. Однако специально заниматься выбором таких чисел для

образования статистического ряда не имеет смысла, достаточно назначать числа,

следующие подряд, например 00, 01, 02 и 03.

Для Рэя выполнено всего 50 наблюдений. Существует два способа назначения

случайных чисел для Рэя. Во-первых, мы могли бы использовать именно 50 чисел

(например, 00—49) и игнорировать числа, не входящие в этот диапазон. Однако при этом

795

необоснованно пришлось бы отбрасывать 50% всех чисел из их общего списка. Другой

подход заключается в том, чтобы удвоить число наблюдений при сохранении частот

событий. Например, вместо того чтобы назначать, скажем, числа 00—03, которые

учитывали бы 4 наблюдения из 50, относящихся к интервалу первых 10 секунд, можно

назначить числа 00—07, которые представляли бы 8 наблюдений из 100 (удвоенное

количество наблюдений, но при той же частоте).

Таблица 17д.2. Форма для сбора данных при наблюдении за трудом рабочего

Боб Рэй

Секунды Наблюдения Итого Итого

5-14,99 4 IIII 4

15-24,99 6 IIIII 5

25-34,99 IIIII IIIII 10 IIIII I 6

35-44,99 IIIII IIIII IIIII IIIII 20 IIIII II 7

45-54,99

IIIII IIIII IIIII IIIII IIIII IIIII

IIIII IIIII IIIII

40 IIIIII IIIII 10

55-64,99 IIIII IIIII I 11 IIIII III 8

65-74,99 5 IIIII I 6

75-84,99 4 llll 4

Всего 100 Всего 50

Таблица 17д.З Интервалы случайных чисел для Боба и Рэя

Секунды

Временные частоты

для Боба (операция 1)

Интервалы

случайных чисел

Временные

частоты для Рэя

(операция 2)

Интервалы

случайных чисел

10 4 00-03 4 00-07

20 6 04-09 5 08-17

30 10 10-19 6 18-29

40 20 20-39 7 30-43

50 40 40-79 10 44-63

60 11 80-90 8 64-79

70 5 91-95 6 80-91

80 4 96-99 4 92-99

Всего = 100 Всего = 50

Принимая во внимание быстродействие современных компьютеров, потеря времени

на прогон модели при таком удвоении количества наблюдений представляется весьма

незначительной, но зато оба рабочих оказываются привязанными к одному и тому же ряду

наблюдений.

В табл. 17д.4 представлены результаты ручного моделирования обработки 10

изделий на рабочих станциях Боба и Рэя. Использованные в этом примере случайные

числа взяты из Приложения В по первым двум значащим цифрам случайных чисел,

начиная с первого столбца и продвигаясь вниз с поочередным извлечением чисел для Боба

и Рэя.

Допустим, мы начинаем процесс моделирования в момент 00 и выполняем его в

режиме непрерывного времени (строго последовательное наращивание секунд, без

796

преобразования их в минуты или часы). Первым случайным числом является 56; оно

соответствует производительности Боба, равной 50 секундам для первого изделия. Затем

это изделие передается Рэю, который начинает свою работу через эти 50 секунд.

Сопоставляя следующее случайное число 83 с данными из табл. 17д.З, мы находим, что на

обработку первого изделия Рэю требуется 70 секунд. Между тем, Боб начинает обработку

следующего изделия в момент, соответствующий 50 секундам, тратит на его обработку 50

секунд (случайное число 55) и завершает свою операцию в момент 100. Однако Боб не

может приступить к обработке третьего изделия до тех пор, пока Рэй не покончит с

первым изделием (в момент 120). Бобу, таким образом, придется ждать 20 секунд. (Если

бы между рабочими станциями Боба и Рэя было свободное пространство для хранения

изделий, второе изделие можно было бы убрать с рабочей станции Боба и он мог бы

приступить к обработке третьего изделия в момент 100.) Остальная часть этой таблицы

вычислена по тому же принципу: получение случайного числа, нахождение

соответствующего времени обработки, фиксация времени ожидания (если таковое

имеется) и вычисление момента завершения. Обратите внимание, что при отсутствии

между рабочими станциями Боба и Рэя свободного пространства для хранения изделий

простаивать (и довольно долго) приходится обоим работникам.

Таблица 17д.4. Моделирование двухэтапной сборочной линии с рабочими станциями Боба и Рэя

Боб

Рэй

Номер

изделия

Случайное

число

Время

начала

Время

выполнения

Время

окончания

Время

ожидания

Место

для

хранения

Случайное

число

Время

начала

Время

выполнения

Время

окончания

Время

ожидания

1 56 00 50 50 0 83

50

70 120

50

2 55

50

50 100 20 0 47 120

50

170

3 84 120 60 180 0

08

180 20 200 10

4 36 180 40 220 0

05

220 10 230 20

5 26 220 40 260 0 42 260 40 300 30

6 95 260 70 330 0

95

330 80 410 30

7 66 330 50 380 30 0 17 410 20 430

8 03 410 10 420 10 0

21

430 30 460

9 57 430 50 480 0 31 480 40 520

20

10 69 480 50 530 0

90

530 70 600 10

470 60 430 170

Теперь мы можем ответить на некоторые вопросы, касающиеся данной линии.

Пропускная способность системы составляет в среднем 60 секунд на одно изделие

(полное время 600 секунд для Рэя, поделенное на 10 изделий).

Коэффициент использования времени Боба равняется 470/530 = 88,7%.

Коэффициент использования времени Рэя равняется 430/550 = 78,2% (без учета

начального времени ожидания первого изделия — 50 секунд).

Среднее время выполнения операции у Боба равняется 470/10 = 47 секунд.

Среднее время выполнения операции у Рэя равняется 430/10 = 43 секунды.

Мы продемонстрировали, как решить данную задачу с помощью простого "ручного"

моделирования. Тем не менее, выборка из 10 изделий слишком мала, чтобы относиться к

ней с большим доверием, поэтому такую задачу лучше решать на компьютере, задав

несколько тысяч изделий. Еще один вариант этой задачи мы рассмотрим в следующем

разделе настоящего Дополнения.

797

Помимо этого, крайне важно рассмотреть влияние пространства для хранения

изделий между рабочими станциями. Сначала можно посмотреть, какими будут

пропускная способность сборочной линии и коэффициенты использования работников

при отсутствии свободного пространства для хранения изделий между рабочими

станциями. При втором "прогоне" это пространство можно увеличить с нуля до единицы и

зафиксировать соответствующие изменения в поведении модели. Повторение "прогонов"

для двух, трех, четырех и т.д. единиц дает руководству предприятия возможность

сравнить дополнительные затраты на организацию свободного пространства и эффект от

повышения коэффициентов использования работников. Создание свободного

пространства между рабочими станциями может потребовать более вместительного

здания, большего количества материалов и деталей в системе, оборудования для

транспортировки материалов, не говоря уж о дополнительном отоплении, освещении,

техническом обслуживании помещения и т.п.

Результаты моделирования предоставляют в распоряжение руководства немало

полезной информации, с помощью которой они могут, например, выяснить, какие

изменения произойдут в системе, если автоматизировать одно из рабочих мест.

Сборочную линию можно промоделировать с помощью данных о таком

автоматизированном процессе и выяснить, оправданно ли подобное изменение с

экономической точки зрения.

Моделирование с помощью электронных таблиц

Как мы уже не раз подчеркивали в этой книге, такие электронные таблицы, как

Microsoft Excel, оказывают большую пользу при решении многих задач. В табл. 17д.5

показаны результаты моделирования с помощью Microsoft Excel двухэтапной сборочной

линии с рабочими станциями Боба и Рэя. В соответствующей процедуре реализована та

же логика, которая использовалась нами при ручном моделировании (см. табл. 17д.4).

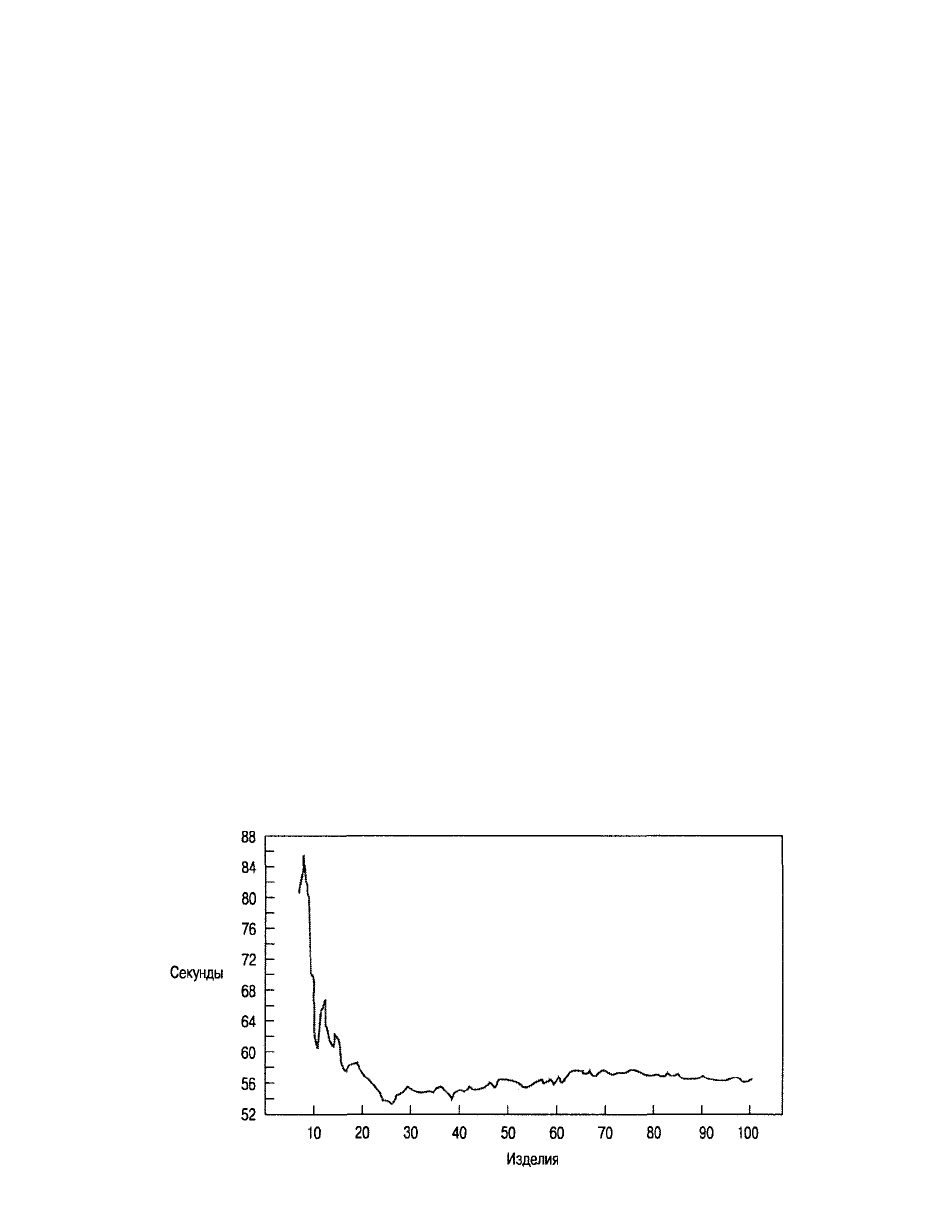

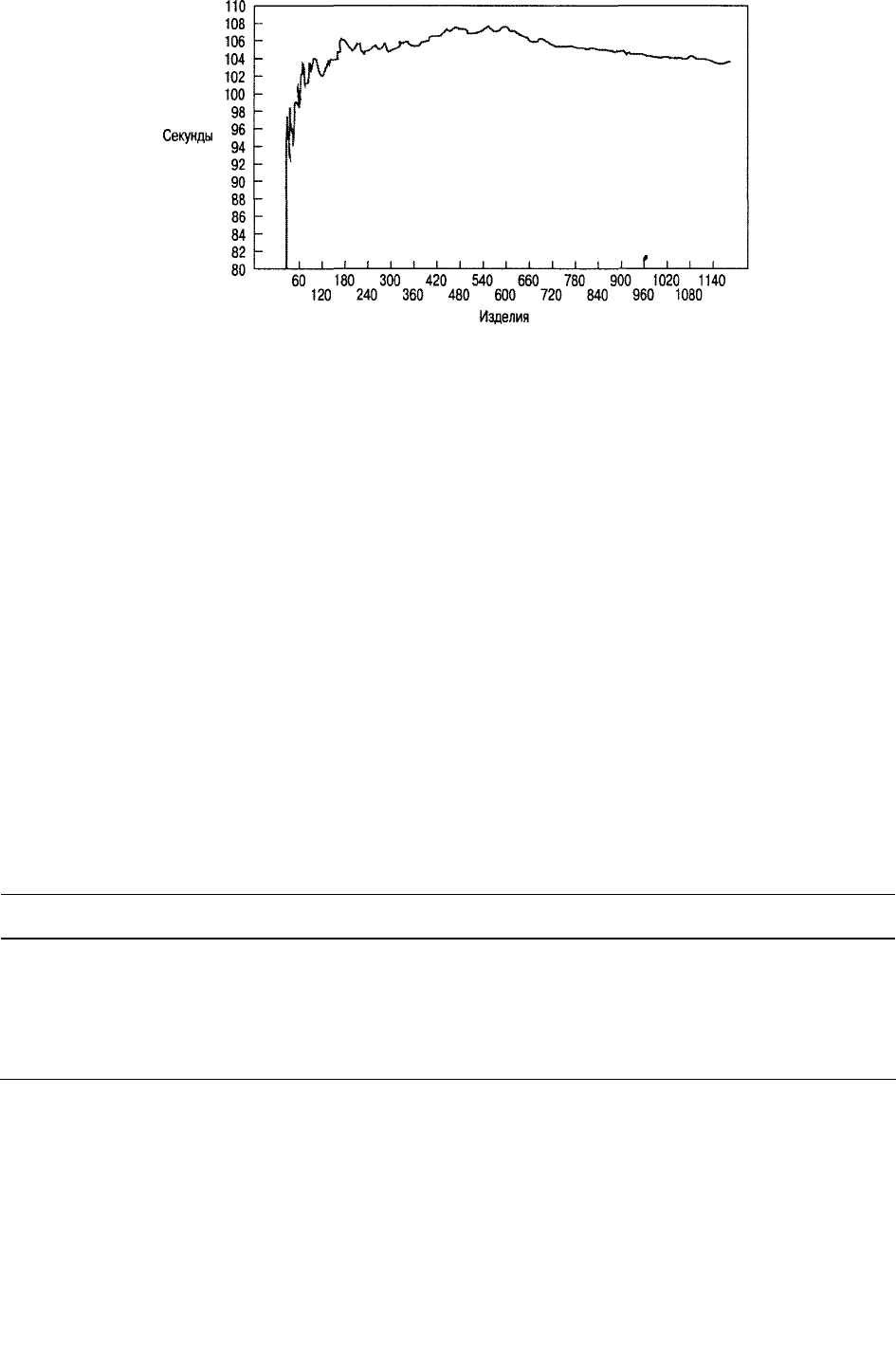

В целом процесс моделирования в Excel охватил 1200 итераций, что отражено на

рис. 17.5 и в табл. 17д.6, т.е. Рэй обработал 1200 изделий. Имитационное моделирование,

являясь аналитическим инструментом, имеет преимущество над количественными

методами в том, что моделирование отражает динамику, тогда как аналитические методы

фиксируют показатели, усредненные на длительном отрезке времени. Как видно из рис.

17.4 и 17.5, в данном случае совершенно отчетлива переходная фаза. Может даже

возникнуть ряд вопросов в связи с долгосрочным функционированием такой сборочной

линии, поскольку не заметно, чтобы она в конце концов перешла в какое-либо устойчивое

состояние — даже после 1200 итераций (обработанных изделий). На рис. 17.4 показан

результат прохождения через эту двухэтапную сборочную линию 100 изделий. Обратите

внимание на широкий разброс времени при обработке первых изделий. Эти величины

представляют собой среднее время, которое уходит на обработку изделий. Речь в данном

случае идет о среднем по "нарастающему итогу": обработка первого изделия занимает

время, выраженное случайными числами; для двух изделий определяется среднее время

обработки изделия по сумме времени обработки первого и второго изделий, разделенной

на 2; для трех изделий — среднее время по сумме времени обработки первых трех

изделий и т.д. Форма кривой в начале процесса зависит только от потока случайных чисел

и может отличаться от показанной на рис. 17.4. Уверенным можно быть лишь в том, что

среднее время обработки в течение какого-то периода времени будет значительно

колебаться и, затем, по мере обработки изделий, эти колебания постепенно будут

сглаживаться и установится относительно стабильное среднее значение.

На рис. 17.5 показано среднее время, проводимое изделиями в системе. В самом

начале кривая отображает нарастание количества времени, проводимого в системе. Это

можно было предвидеть, поскольку работа системы начиналась "с нуля", и при передаче

798

изделий от Боба к Рэю не возникает никаких задержек. Затем некоторым изделиям,

поступающим в систему, приходится ожидать при передаче с одной стадии обработки на

другую, что увеличивает "незавершенное производство". Задержки последующих изделий

приводят к постепенному накоплению времени ожидания. Однако через определенное

время наступает фаза стабильности (если только производительность второй стадии не

окажется меньше производительности первой стадии). В данном случае мы не

предусмотрели свободного пространства между рабочими местами, поэтому, если Боб

закончит свою операцию первым, ему придется ожидать Рэя. Если Рэй первым закончит

свою работу, ему приходится ожидать Боба.

Таблица 17д.5. Моделирование с помощью MS Excel двухэтапной сборочной линии с рабочими

станциями Боба и Рэя

Боб Рэй

Изде-

лие

Случай-

ное

число

Время

начала

Время

выпол-

нения

Время

завер-

шения

Время

ожи-

дания

Случай

-ное

число

время

начала

Время

выпол-

нения

время

завер-

шения

время

ожи-

дания

Среднее

время

на

изделие

Общее

время

Среднее

время в

системе

1 93 0 70 70 0 0 70 10 80 70 80,0 80 80,0

2 52 70 50 120 0 44 120 50 170 40 85,0 100 90,0

3 15 120 30 150 20 72 170 60 230 0 76,7 110 96,7

4 64 170 50 220 10 35 230 40 270 0 67,5 100 97,5

5 86 230 60 290 0 2 290 10 300 20 60,0 70 92,0

6 20 290 40 330 0 82 330 70 400 30 66,7 110 95,0

7 83 330 60 390 10 31 400 40 440 0 62,9 110 97,1

8 89 400 60 460 0 13 460 20 480 20 60,0 80 95,0

9 69 460 50 510 0 53 510 50 560 30 62,2 100 95,6

10 41 510 50 560 0 48 560 50 610 0 61,0 100 96,0

11 32 560 40 600 10 13 610 20 630 0 57,3 70 93,6

12 1 610 10 620 10 67 630 60 690 0 57,5 80 92,5

13 11 630 30 660 30 91 690 70 760 0 58,5 130 95,4

14 2 690 10 700 60 76 760 60 820 0 58,6 130 97,9

15 11 760 30 790 30 41 820 40 860 0 57,3 100 98,0

16 55 820 50 870 0 34 870 40 910 10 56,9 90 97,5

17 18 870 30 900 10 28 910 30 940 0 55,3 70 95,9

18 39 910 40 950 0 53 950 50 1000 10 55,6 90 95,6

19 13 950 30 980 20 41 1000 40 1040 0 54,7 90 95,3

20 7 1000 20 1020 20 21 1040 30 1070 0 53,5 70 94,0

21 29 1040 40 1080 0 54 1080 50 1130 10 53,8 90 93,8

22 58 1080 50 1130 0 39 1130 40 1170 0 53,2 90 93,6

23 95 1130 70 1200 0 70 1200 60 1260 30 54,8 130 95,2

24 27 1200 40 1240 20 60 1260 50 1310 0 54,6 110 95,8

25 59 1260 50 1310 0 93 1310 80 1390 0 55,6 130 97,2

26 85 1310 60 1370 20 51 1390 50 1440 0 55,4 130 98,5

27 12 1390 30 1420 20 35 1440 40 1480 0 54,8 90 98,1

28 34 1440 40 1480 0 51 1480 50 1530 0 54,6 90 97,9

29 60 1480 50 1530 0 87 1530 70 1600 0 55,2 120 98,6

30 97 1530 80 1610 0 29 1610 30 1640 10 54,7 110 99,0

799

В табл. 17д.6 представлены результаты моделирования обработки Бобом и Рэем 1200

изделий. Сравните эти результаты с теми, которые мы получили, промоделировав

вручную обработку 10 изделий, — не так уж плохо! Среднее время работы Боба составило

46,48 секунд. Это достаточно близко к взвешенному среднему значению, которого можно

было бы ожидать на длительном отрезке времени. Для Боба этот показатель будет таким:

(10 х 4 + 20 х 6 + 30 х 10 и т.д.)/100 = 45,9 секунд.

Ожидаемое время для Рэя будет таким:

(10х4 + 20 х 5 + 30 х 6 и т.д.)/50 = 46,4 секунд.

Программы и языки моделирования

Имитационные модели бывают непрерывными и дискретными. Непрерывные

модели основываются на непрерывных математических уравнениях и имеют значения для

всех точек на оси времени. В отличие от непрерывного моделирования, дискретное

моделирование осущест вляется только в определенные моменты времени. Например,

клиенты, периодически подходящие к окошку банковского служащего, идеально

"вписываются" в концепцию дискретного моделирования. Моделирование

"перепрыгивает" из одной точки на оси времени в другую: прибытие клиента, начало

обслуживания, завершение обслуживания, прибытие следующего клиента и т.д.

Дискретное моделирование может также запускаться через фиксированные промежутки

времени; такими промежутками времени бывает день, час или минута. Это называется

моделированием событий (Event Simulation); любые отрезки времени между событиями

не представляют интереса для такого моделирования. К тому же их просто невозможно

вычислить из-за отсутствия математических уравнений, которые связывали бы

последовательно наступающие события. Практически все приложения, касающиеся

управления производством, используют дискретное моделирование (моделирование

событий).

Рис. 17.4. Среднее время на обработку одного изделия (время окончания, разделенное на

количество изделий)

800

Рис. 17.5. Среднее время, которое изделие проводит в системе

Программы моделирования бывают универсальными и специализированными. К

универсальному программному обеспечению относятся языки программирования,

которые позволяют программистам строить свои собственные модели. Примерами

универсальных языков моделирования являются SLAM II, SIMSCRIPT II.5, SIMAN,

GPSS/H, GPSS/PC, PC-MODEL и RESQ. Специализированное программное обеспечение

(например, МАР/1 и SIMFACTORY) предназначено для моделирования конкретных,

специальных приложений. Например, в специализированном программном обеспечении

для моделирования производства предусмотрены средства, с помощью которых можно

указывать количество рабочих центров, их описания, интенсивность поступления, время

обработки, размеры партий, объемы незавершенного производства, наличные ресурсы (в

том числе трудовые), последовательности и т.д. Кроме того, такая программа нередко

позво ляет аналитику наблюдать производственный процесс в анимационном

представлении и следить по ходу моделирования за количественными показателями и

потоками в системе. Данные собираются, анализируются и представляются в форме,

наиболее подходящей для приложения соответствующего типа.

Таблица 17д.6. Результаты моделирования обработки 1200 изделий на сборочной линии Боба и Рэя

Боб Рэй Изделие

Коэффициент использования 0,81 0,85

Среднее время ожидания 10,02 9,63

Среднее время работы 46,48 46,88

Среднее время на одно изделие 57,65

Среднее время в системе 103,38

Существует немало компьютерных программ моделирования, предназначенных для

выполнения на компьютерах различных типов — от микрокомпьютеров до

"мэйнфреймов" (больших ЭВМ). Как же из столь внушительного перечня выбрать самую

подходящую программу?

Прежде всего нужно понимать, что существуют различные типы моделирования.

Затем, внимательно изучив программы, которые предлагает рынок, нужно найти такую,

которая соответствует вашим конкретным потребностям. Пример успешного применения

одной из коммерческих программ приведен во врезке "Причины переполнения больниц

удалось установить в ходе моделирования". Если же подходящей программы не удается