Golloch R. Downsizing bei Verbrennungsmotoren: Ein wirkungsvolles Konzept zur Kraftstoffverbrauchssenkung

Подождите немного. Документ загружается.

4.3 Gemischaufbereitung und Verbrennung 245

strömt. Dadurch wird eine Gemischanreicherung an der Zündstelle erreicht. Nach

der zuverlässigen Entflammung in der Vorkammerzündkerze dringen Fackelstrah-

len aus der Vorkammer in den Hauptbrennraum und setzen das magere Grundge-

misch schnell um. Vorteile des Verfahrens sind eine sichere Entflammbarkeit des

Gemisches auch bei höherer Abmagerung.

Wie bereits erwähnt, sind bei der ottomotorischen Direkteinspritzung innerhalb

des gesamten Motorkennfeldes unterschiedliche Betriebsarten erforderlich.

Abb. 4.68 zeigt die Lage der auf die luft- bzw. wandgeführten Brennverfahren

bezogenen Betriebsarten im Kennfeld [ROB03a]. Die Umschaltung der verschie-

denen Betriebsarten muss im Fahrbetrieb ohne Drehmomentsprünge und für den

Fahrer unbemerkt erfolgen. Das stellt besondere Anforderungen an die Motorsteu-

erung.

Abb. 4.68. Betriebsarten im Motorkennfeld bei der Benzin-Direkteinspritzung (Bosch-

Steuergerät)

Im unteren Kennfeldbereich bis zu einer Drehzahl von etwa 3.500 1/min und

Mitteldrücken bis ca. 5 bar kann der Motor im Schichtbetrieb gefahren werden.

Um im Brennraum eine geschichtete Gemischwolke erzeugen zu können, wird der

Kraftstoff während des Verdichtungstaktes kurz vor dem Zündzeitpunkt einge-

spritzt. Zur Begrenzung der NO

x

-Emissionen ist eine hohe Abgasrückführrate

erforderlich. Bei höheren Mitteldrücken entstehen aufgrund der eingespritzten

großen Kraftstoffmengen und der sehr kurzen Gemischbildungszeit lokal sehr

fette Bereiche, die zu starker Rußbildung führen. Bei hohen Drehzahlen kann das

für den Transport der Gemischwolke zur Zündkerze erforderliche Strömungsfeld

aufgrund zu hoher Turbulenz nicht aufrecht erhalten werden. Zudem reicht die zur

Verfügung stehende Zeit nicht mehr aus, um eine ausreichende Gemischbildung

zu realisieren.

Im Homogenbetrieb, der im gesamten Motorkennfeld möglich ist, wird der

Kraftstoff bereits im Ansaugtakt eingespritzt. Damit steht genügend Zeit zur Ge-

mischbildung zur Verfügung, und das Gemisch verteilt sich homogen über den

gesamten Brennraum. Entweder wird stöchiometrisch (

Ȝ = 1) oder – bei sehr hoher

Last und Drehzahl – leicht fett gefahren. Die eigentliche Verbrennung entspricht

246 4 Relevante Subsysteme und Prozesse

weitgehend der Verbrennung, die bei der Saugrohreinspritzung abläuft. In einem

schmalen Übergangsbereich zwischen Schichtlade- und Homogenbetrieb kann der

Motor homogen-mager mit

Ȝ > 1 oder mit hoher AGR-Rate und Ȝ = 1 gefahren

werden, sodass eine Entdrosselung möglich ist.

Zur besseren Motorregelung wird für einige Arbeitsspiele der Homogen-

Schichtbetrieb gewählt, in dem durch sehr frühe Einspritzung ein homogen-

mageres Grundgemisch erzeugt und kurz vor der Zündung durch einen weiteren

Einspritzvorgang eine Schichtladewolke generiert wird. Im sogenannten Homo-

gen-Klopfschutz-Betrieb, der bei niedrigen Drehzahlen und Volllast zur Anwen-

dung kommt, kann zur Vermeidung von Klopfen auf eine Zündwinkelverstellung

nach „spät“ verzichtet werden, indem durch Doppeleinspritzung eine Ladungs-

schichtung erzeugt wird. Das steigert den Wirkungsgrad und erhöht das Drehmo-

ment. Eine weitere, sehr späte Einspritzung in den Expansionstakt kann über einen

deutlichen Anstieg der Abgastemperatur zum gezielten Aufheizen des Katalysa-

tors genutzt werden.

Die direkte Kraftstoffeinspritzung erfolgt im Schichtladebetrieb sehr spät im

Verdichtungstakt und innerhalb eines engen Zeitraumes. Die Systemdrücke sind

deshalb im Vergleich zur Saugrohreinspritzung deutlich höher und liegen in Ab-

hängigkeit des Betriebspunktes im Bereich von 50-120 bar. Zukünftige Brennver-

fahren werden mit Einspritzdrücken von etwa 200 bar weitere Vorteile hinsicht-

lich Kraftstoffverbrauch und Schadstoffemissionen erzielen [WIR03].

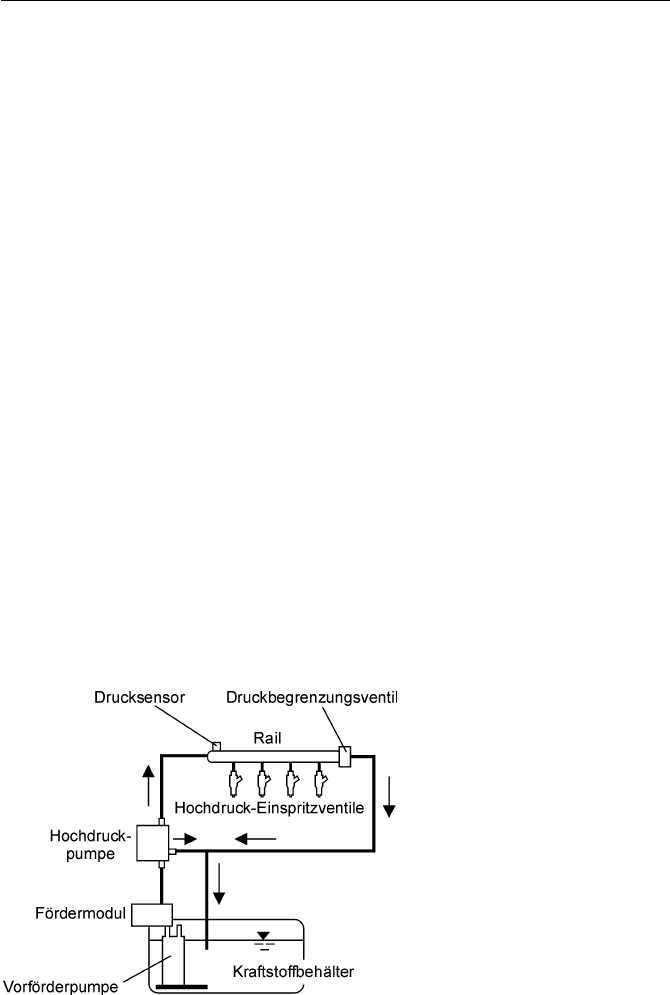

Das Einspritzsystem, siehe Abb. 4.69, teilt sich auf in einen Niederdruck- und

einen Hochdruckkreislauf. Im Niederdruckkreis kommen überwiegend die aus der

Saugrohreinspritzung bekannten Komponenten Kraftstoffbehälter und Vorförder-

pumpe zum Einsatz. Der Hochdruckkreislauf besteht aus der Hochdruckpumpe,

dem Rail, dem Drucksensor sowie dem Drucksteuerventil. Vom Rail gelangt der

Kraftstoff zu den Hochdruckeinspritzventilen. Hierbei kommen dauerhaft fördern-

de und bedarfsgeregelte Systeme zum Einsatz.

Abb. 4.69. Aufbau von Einspritzsystemen für die ottomotorische Saugrohr- und Direktein-

spritzung

4.3 Gemischaufbereitung und Verbrennung 247

Die unterschiedlichen Betriebsarten machen deutlich, dass dem Einspritzsystem

bei der ottomotorischen Direkteinspritzung – ähnlich wie beim direkteinspritzen-

den Dieselbrennverfahren – eine zentrale Rolle zukommt. Im Gegensatz zur Saug-

rohreinspritzung wird der Kraftstoff schneller, mit höherer Genauigkeit und mit

einer gezielten Einspritzverlaufs- und Strahlformung zugeführt. Während bei der

SRE durch die Möglichkeit der Kraftstoffvorlagerung bei Volllast bis zu 720 °KW

für die Einspritzung zur Verfügung stehen, sind dies bei der BDE im Homogenbe-

trieb maximal 180 °KW, entsprechend dem Kurbelwinkelbereich des Ansaugtak-

tes. Bei einer Drehzahl von 6.000 1/min stehen somit 20 ms Einspritzdauer bei der

Saugrohreinspritzung 5 ms bei der Direkteinspritzung gegenüber. Da während des

Schichtbetriebs innerhalb des Verdichtungstaktes eingespritzt wird, betragen die

minimalen Einspritzdauern etwa 0,4 ms (Leerlauf).

Während bei der Saugrohreinspritzung relativ einfache Einspritzventile zum

Einsatz kommen, werden an die Einspritzventile für direkteinspritzende Motoren –

und hier insbesondere für das strahlgeführte Verfahren – deutlich höhere Anforde-

rungen gestellt. Im Fokus befinden sich die Dralldüse, die nach außen öffnende

Kegeldüse (A-Düse) und die Mehrlochdüse [WIR03]. Drallinjektoren haben den

Vorteil einer guten Zerstäubung und werden für wand- und luftgeführte Verfahren

eingesetzt. Ihr Strahlbild verändert sich relativ stark mit dem Gegendruck, sodass

diese Düsen in erster Linie für die in den Ansaugtakt einspritzenden Homogenver-

fahren geeignet sind. A-Düsen erzeugen einen kegelförmigen Kraftstoffstrahl.

Aufgrund der Tatsache, dass diese Düse kein dem Brennraum zugewandtes Totvo-

lumen besitzt, ist die Ablagerungsneigung vergleichsweise gering. Mehrlochinjek-

toren bieten große Freiheitsgrade hinsichtlich der räumlichen Anordnung der ein-

zelnen Spritzlöcher. Zudem ist das Strahlbild unempfindlich bezüglich des Brenn-

raumdruckes. Als einziger Nachteil des Mehrlochventils ist die Neigung zur Abla-

gerungsbildung zu nennen. Dennoch werden zukünftige, strahlgeführte BDE-

Brennverfahren aller Voraussicht nach mit Mehrlochdüsen ausgestattet sein, da

diese die meisten Vorteile in sich vereinen. Durch mehrere, unmittelbar aufeinan-

der folgende Einspritzimpulse innerhalb eines Einspritzvorganges kann das Gebiet

zündfähigen Gemisches bei strahlgeführten Verfahren vergrößert werden, erfor-

dert jedoch die Verwendung sehr schnell schaltender Einspritzventile z.B. mittels

Piezo-Technologie [ACH04].

Generell muss vermieden werden, dass flüssiger Kraftstoff die Brennraumwän-

de erreicht und zu einer Wandbenetzung führt, da andernfalls sowohl der Kraft-

stoffverbrauch als auch die Schadstoffemissionen negativ beeinflusst werden.

Hohe Einspritzdrücke führen zwar zu tendenziell kleineren Tropfendurchmessern

und damit zu einem verbesserten Verdampfungsverhalten, sie erhöhen jedoch

auch die Eindringtiefe des in den Brennraum eintretenden Kraftstoffstrahls. Zur

Begrenzung der Eindringtiefe und Intensivierung der Verdampfung trägt ein höhe-

rer Brennraumdruck sowie eine höhere Gastemperatur bei. Ist dies nicht möglich,

muss die Wandbenetzung mit Hilfe einer gezielten Ladungsbewegung durch Drall

oder Tumble vermieden werden. Hierbei wird der Kraftstoffstrahl durch das Strö-

mungsfeld von der Wand weggeführt, sodass effektiv ein längerer Strahlweg ohne

Wandinteraktion möglich ist. Nachteilig wirken jedoch die infolge intensiver

Ladungsbewegung höheren Ladungswechselverluste, die den Liefergrad und da-

248 4 Relevante Subsysteme und Prozesse

mit den erreichbaren Mitteldruck vor allem bei höheren Drehzahlen geringfügig

absenken. Eine weitere grundsätzliche Möglichkeit zur Begrenzung der Strahlein-

dringtiefe ist die Erzeugung eines kontrollierten Dralls innerhalb der Düse, sodass

die kinetische Energie des Kraftstoffstrahls in einen translatorischen und einen

rotatorischen Anteil aufgeteilt wird. Durch tangentiale Kanäle im Düsenkörper

wird dem flüssigen Kraftstoff eine Rotationsbewegung aufgezwungen.

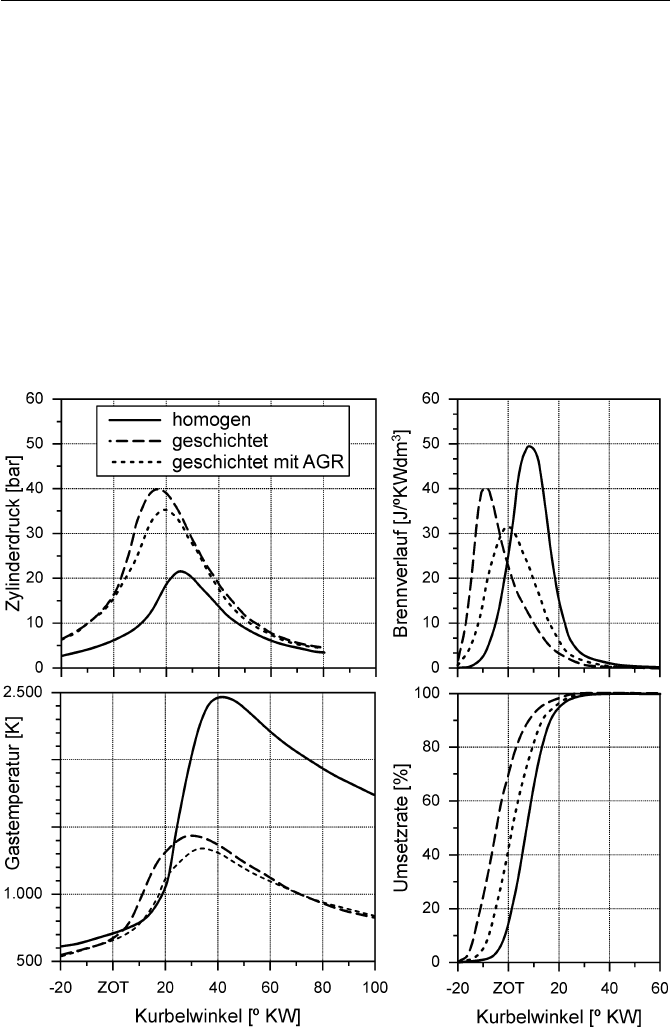

Ein detaillierter Einblick in den zeitlichen Verlauf der Prozessgrößen bei der

wandgeführten BDE zeigt Abb. 4.70. Zu Grunde liegt ein 4-Zylinder-Reihenmotor

mit einem Hubraum von 2 Litern, einer Bohrung von 86 mm und quadratischem

Hub-Bohrungs-Verhältnis. Die Verdichtung beträgt 11,2, und der Motor leistet

100 kW bei 5.500 1/min und hat einen maximalen Mitteldruck von 11,8 bar bei

3.500 1/min. Als Betriebsarten kommen der homogene Betrieb sowie der Schicht-

ladebetrieb mit und ohne Abgasrückführung zum Einsatz. Die dargestellten Dia-

gramme gelten für einen unteren Teillast-Betriebspunkt mit

p

me

= 2 bar bei

n = 2.000 1/min.

Abb. 4.70. Prozessgrößenverläufe eines 4-Takt-Ottomotors mit Direkteinspritzung [PIS02]

4.3 Gemischaufbereitung und Verbrennung 249

Infolge des beim Schichtbetrieb vorliegenden hohen Luftverhältnisses und der

dadurch bedingten hohen Ladungsmasse sind die Zylinderdrücke deutlich höher

als im Homogenbetrieb. Auf der anderen Seite ist die Zylindertemperatur während

der Verbrennung aufgrund des stöchiometrischen Luftverhältnisses im homogenen

Betrieb mit Abstand am höchsten. Die unterschiedlichen Betriebsarten spiegeln

sich auch in den Brennverläufen wider. Bei der BDE steht im Vergleich zur SRE –

insbesondere im Schichtbetrieb – ein deutlich kleineres Zeitfenster für die Ein-

spritzung und Gemischbildung zur Verfügung. Dieser Sachverhalt begrenzt den

im Schichtbetrieb möglichen Lastbereich. Bei zu früher Einspritzung sind der

Verdichtungsenddruck und die Gastemperatur nicht ausreichend hoch, sodass eine

höhere Strahlpenetration zur Wandbenetzung bzw. Wandfilmbildung führen kann,

die für das Brennverfahren ausgesprochen nachteilig ist.

Speziell das wandgeführte Brennverfahren erfordert im geschichteten Betrieb

eine sehr frühe und damit thermodynamisch ungünstige Verbrennung, wobei die

Brenngeschwindigkeit im Falle des Einsatzes der Abgasrückführung absinkt. Die

für BDE-Motoren mit Schichtladung typische Brennverlaufs-Schwerpunktlage vor

dem oberen Totpunkt ist in der notwendigen zeitlichen Kopplung von Einsprit-

zende und Zündzeitpunkt begründet. Trotzdem im Schichtbetrieb erst während des

Verdichtungstaktes eingespritzt wird, muss relativ früh gezündet werden, damit

sich das Gemisch nicht homogen verteilt und der Schichtladeeffekt damit verloren

geht, was unweigerlich zu einer stark abfallenden Entflammbarkeit des Gemisches

führen würde. Während der Verbrennungsphase können aufgrund des ungünstigen

Verbrennungsschwerpunktes niedrigere Wirkungsgrade erreicht werden als bei

SRE-Ottomotoren, sodass der gesamte Wirkungsgradvorteil von BDE-Motoren in

erster Linie aus der Entdrosselung resultiert [SPI02]. Obwohl die absoluten

Wandwärmeströme beim geschichteten Magerbetrieb niedriger ausfallen als beim

stöchiometrischen Homogenbetrieb, sind die wirkungsgradbezogenen Wandwär-

meverluste aufgrund der ungünstigeren Brennverlaufslage im Falle des wandge-

führten, geschichteten BDE-Verfahrens höher als im Homogenbetrieb.

Der durch die Direkteinspritzung realisierbare Magerbetrieb ermöglicht zwar

hohe Wirkungsgrade und geringere NO

x

-Rohemissionen, jedoch kann der Drei-

Wege-Katalysator zur Abgasnachbehandlung nicht mehr eingesetzt werden, so-

dass zusätzliche Maßnahmen zur Senkung der beim Betrieb mit Luftüberschuss

stark ansteigenden Stickoxidemissionen erforderlich werden. Aus diesem Grund

ist der BDE-Motor teurer als der klassische Saugrohreinspritzer, liegt jedoch nach

wie vor deutlich unter den Kosten eines modernen DI-Dieselmotors.

Diesel-Verfahren

Bei der dieselmotorischen Verbrennung wird der Kraftstoff gegen Ende der Ver-

dichtung in den Brennraum eingespritzt. Durch den hohen Verdichtungsenddruck

und die hohe Temperatur bricht der Strahl schnell auf, verdampft und vermischt

sich mit der umgebenden Luft. Infolge der hohen geometrischen Verdichtung

kommt es zur Selbstzündung des Kraftstoff-Luft-Gemisches. Die Regelung der

Last erfolgt über die Variation der eingespritzten Kraftstoffmenge, sodass Quali-

tätsregelung vorliegt.

250 4 Relevante Subsysteme und Prozesse

Stand der Technik sind direkteinspritzende Systeme, welche die Kammermoto-

ren mit indirekter Einspritzung nahezu verdrängt haben. Das verwendete Ein-

spritzsystem stellt dabei die Schlüsselkomponente dar und verfügt über zahlreiche

Einspritzparameter, welche die Gemischbildung und den Verbrennungsablauf im

Brennraum des Motors und somit die Emissionen und die Effektivität der Kraft-

stoffumsetzung beeinflussen. Die wesentlichen Einspritzparameter sind der Ein-

spritzbeginn, die Einspritzdauer und der zeitliche Einspritzverlauf, der Einspritz-

druck sowie die Anzahl, Geometrie und Ausrichtung der Einspritzbohrungen

innerhalb der Einspritzdüse. Durchgesetzt haben sich hierbei Mehrlochdüsen, die

von einer innenliegenden und nach innen öffnenden Düsennadel gesteuert werden.

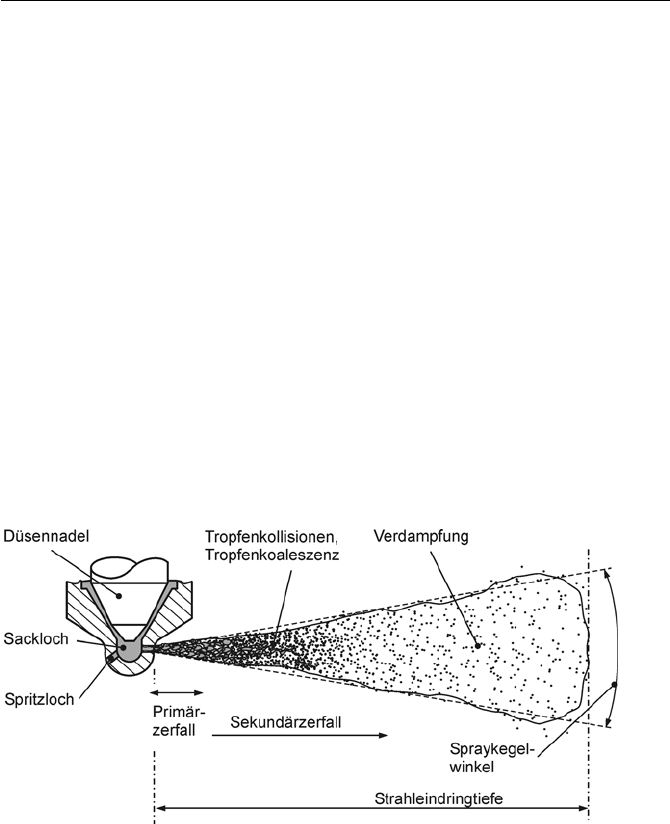

Bei den Teilprozessen Einspritzung und Strahlaufbruch gibt es grundsätzliche

Parallelen zur ottomotorischen Direkteinspritzung. Deutliche Unterschiede liegen

bei den Gemischbildungs-, Zünd- und Verbrennungsprozessen vor. Während beim

Ottomotor der kurbelwinkelbezogene Verbrennungsbeginn durch den Zündzeit-

punkt bestimmt wird, erfolgt dies beim Dieselmotor durch den Einspritzzeitpunkt.

Der Einspritzbeginn stellt zusammen mit der Einspritzdauer bei konventionellen

direkteinspritzenden Dieselmotoren den wesentlichen Prozesssteuerparameter dar.

Der vor dem Injektor oder der Einspritzdüse anliegende Einspritzdruck wird

innerhalb der Düse in Strömungsenergie des Kraftstoffes umgesetzt, sodass der

Kraftstoff mit hoher Geschwindigkeit aus der Düse austritt. Abb. 4.71 verdeutlicht

diesen Sachverhalt.

Abb. 4.71. Dieselmotorische Einspritzung mittels Sacklochdüse [BAU03]

Die Zerstäubung erfolgt über den Impulsaustausch des turbulenten Einspritz-

strahls mit der Luft im Brennraum. Infolge der hohen Relativgeschwindigkeit

zwischen dem in den Brennraum eintretenden Kraftstoff und der näherungsweise

ruhenden Luft zerfallen die Kraftstoffstrahlen in kleine Tröpfen, die sich ihrerseits

am Strahlrand mit der Luft vermischen und zunehmend verdampfen. Der Strahl-

aufbruch wird durch Kavitation innerhalb der Einspritzdüse unterstützt, indem die

mit dem Kraftstoff aus der Düsenbohrung austretenden Kavitationsblasen auf-

grund des im Brennraum deutlich höheren Druckes implodieren und zu einem

Abschleudern von Tropfen führen. Die eigentliche Tropfenverdampfung wird

4.3 Gemischaufbereitung und Verbrennung 251

durch Wärme- und Stofftransportprozesse gesteuert. Sobald am Rand der Tropfen

ein zündfähiges Gemisch vorliegt, kommt es infolge des hohen Temperaturni-

veaus zur Selbstzündung. Dabei ist der Zündverzug – der Zeitraum vom Beginn

der Einspritzung bis zur Zündung – stark abhängig von den Zustandsgrößen Druck

und Temperatur im Brennraum sowie der Zerstäubungsgüte des Kraftstoffes.

Anzustreben ist im Sinne moderater Druck- und Temperaturanstiege im Brenn-

raum ein kurzer Zündverzug. Dieser bewirkt ein niedriges Verbrennungsgeräusch,

geringe mechanische Bauteilbeanspruchungen, niedrige NO

x

-Emissionen, aber

auch einen erhöhten Kraftstoffverbrauch sowie höhere Rußemissionen. Letztere

resultieren aus der vergleichsweise großen Kraftstoffmenge, die nach Zündbeginn

in die sich entwickelnde heiße Flamme eingespritzt wird. Ein kurzer Zündverzug

wird durch die folgenden Maßnahmen herbeigeführt: hohe Gastemperatur und

hoher Gasdruck bei Einspritzbeginn, hohe Zerstäubungsgüte des Kraftstoffes,

hohe Strahleindringgeschwindigkeit und hohes Verdichtungsverhältnis.

Charakteristisch bei der sogenannten heterogenen dieselmotorischen Verbren-

nung ist die Tatsache, dass Gemischbildung und Verbrennung über einen längeren

Zeitraum parallel ablaufen. Diese Diffusionsverbrennung ist mischungskontrol-

liert, die chemischen Reaktionen laufen im Vergleich zur Gemischbildung sehr

schnell ab. Nur ein kleiner Teil des zu Beginn bzw. während der Zündverzugszeit

eingespritzten Kraftstoffes vermischt sich intensiv mit der umgebenden Luft und

führt zu einer schnellen vorgemischten (Premixed-) Verbrennung, die der ottomo-

torischen Verbrennung sehr ähnlich ist und im weiteren Verlauf in die nicht-

vorgemischte Verbrennung übergeht. Der schlagartige Umsatz des Kraftstoffes

während der vorgemischten Verbrennung bestimmt über die Druckanstiegsge-

schwindigkeit das Geräusch von Dieselmotoren. Dieser Prozessablauf und die im

Vergleich zum Ottokraftstoff höhere Viskosität des Dieselkraftstoffes mit schlech-

teren Verdampfungseigenschaften begrenzt die motorisch mögliche Drehzahl auf

4.500-5.000 1/min und erfordert sehr hohe Einspritzdrücke. Bei höheren Drehzah-

len stünde zur Gemischbildung keine ausreichende Zeit zur Verfügung, sodass der

Motor infolge lokal überfetteter Bereiche stark rußen würde.

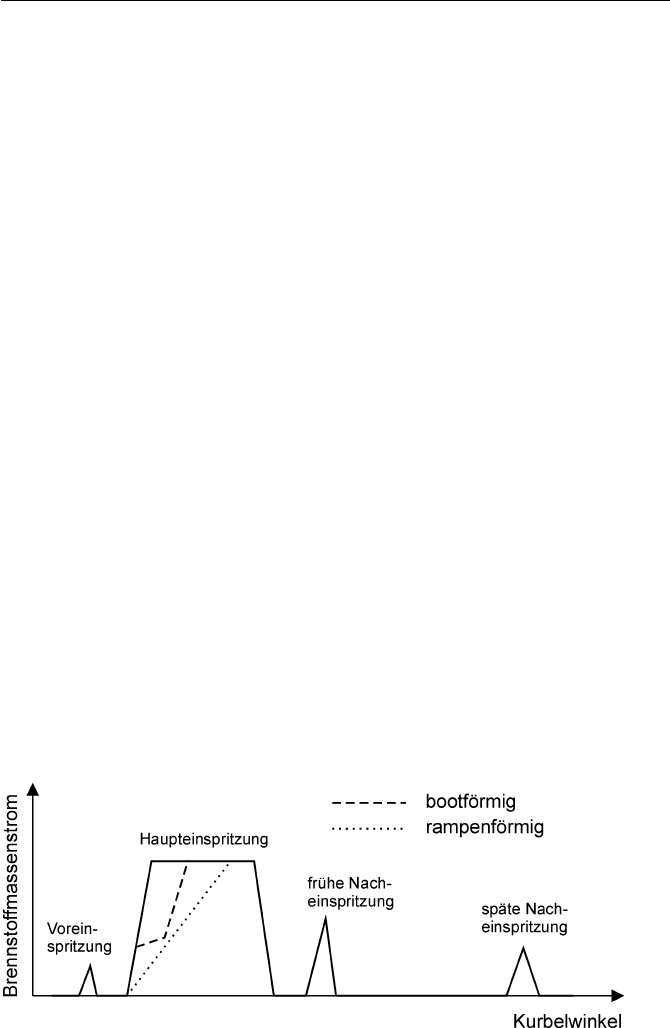

Der Einspritzverlauf, schematisch dargestellt in Abb. 4.72, wird durch zeitliche

Einbringung des Kraftstoffes in den Brennraum definiert.

Abb. 4.72. Einspritzverlauf beim Dieselmotor (schematisch)

252 4 Relevante Subsysteme und Prozesse

Die gezielte Formgebung des Einspritzverlaufes kann durch mehrere Maßnah-

men realisiert werden. Zu nennen sind hier zum einen die Mehrfacheinspritzung,

bei der die Einspritzrate ggf. durch Teilhübe der Düsennadel gesteuert wird. Letz-

teres erfordert jedoch eine direkte Ansteuermöglichkeit der Nadel z.B. durch einen

Piezoaktor. Eine weitere Möglichkeit ist die als Druckmodulation bezeichnete

Variation des vor dem Injektor anliegenden Systemdruckes zur Ratenformung

[MEY04, STE03]. Der gesamte Einspritzvorgang teilt sich damit auf in Vorein-

spritzung, Haupteinspritzung und Nacheinspritzung, wobei diese Diskretisierung

in einzelne Teilmengen unterschiedliche Ziele verfolgt. Mit Hilfe der Voreinsprit-

zung lassen sich das Geräusch und die NO

x

-Emissionen reduzieren, während die

Nacheinspritzung entweder einem verminderten Rußausstoß dient (frühe Nachein-

spritzung) oder die Bedingungen für eine anschließende Abgasnachbehandlung

verbessert (späte Nacheinspritzung). Darüber hinaus ist auch die zeitliche For-

mung der Teileinspritzungen sowie die Variation des Einspritzdruckes von Bedeu-

tung. Die Haupteinspritzung kann entweder trapezförmig, rampenförmig oder

bootförmig ausgebildet sein. Die Einspritzdauer bestimmt im Wesentlichen die

Motorlast und liegt bei Nennleistung zwischen 25 und 38 °KW. Für eine Nenn-

drehzahl von 4.000 1/min entspricht das einer zeitlichen Einspritzdauer zwischen

ca. 1 und 1,5 ms. Infolge der Lastregelung des Dieselmotors muss die eingespritz-

te Kraftstoffmasse exakt dosierbar sein, um ein stabiles Laufverhalten mit kon-

stanter Drehzahl und geringen Schadstoffemissionen darstellen zu können. Das

gilt im Besonderen dann, wenn Mehrfacheinspritzung erforderlich ist, bei der

Kleinstmengen von weniger als 1 mg reproduzierend eingespritzt werden müssen.

Die Düsennadeln befinden sich bei der Darstellung dieser Kleinstmengen im so-

genannten ballistischen Bereich, d.h. die Nadel öffnet während dieser Teileinsprit-

zung nicht vollständig bis zum Anschlag, bevor sie wieder schließt. Das macht die

Einspritzdüse anfällig für fertigungsbedingte Toleranzen, die ihrerseits einen star-

ken Einfluss auf die Mengenqualität ausübt.

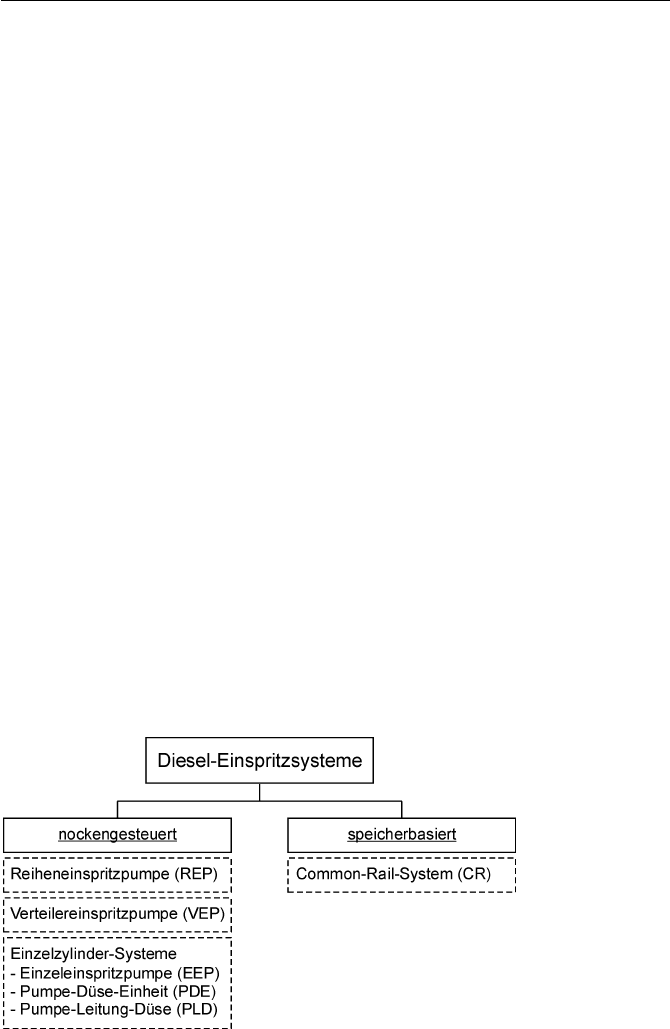

Dieselmotorische Einspritzsysteme können zweckmäßigerweise hinsichtlich

des Druckaufbaus eingeteilt werden, siehe Abb. 4.73.

Abb. 4.73. Einteilung der Diesel-Einspritzsysteme

4.3 Gemischaufbereitung und Verbrennung 253

Nockengesteuerte Systeme erzeugen den Einspritzdruck einspritzsynchron, d.h.

Druckerzeugung und Einspritzung sind eng aneinander gekoppelt. Bei Spei-

chereinspritzsystemen sind Druckaufbau und Einspritzung voneinander unabhän-

gig. Sie bieten daher grundsätzlich mehr Freiheitsgrade. Reiheneinspritzpumpen

(REP) verfügen je Motorzylinder über ein Pumpenelement, dessen Pumpenkolben

durch eine Nockenwelle bewegt wird. Während der Kolbenhub unveränderlich ist,

erfolgt die Einspritzmengenregelung durch Verdrehen des Kolbens, wobei im

Kolben eine schräge Steuerkante eingearbeitet ist, die zum gewünschten Zeitpunkt

eine Öffnung freigibt. Verteilereinspritzpumpen (VEP) haben nur ein Pumpen-

element für alle Zylinder. Ein Verteilerkolben übernimmt die Verteilung des

Kraftstoffes auf die einzelnen Motorzylinder. Die Einspritzmengenregelung er-

folgt über einen Regelschieber oder über Magnetventile.

Zu den Einzelzylinder-Systemen gehören die Einzeleinspritzpumpe (EEP), die

Pumpe-Düse-Einheit (PDE) und die Pumpe-Leitung-Düse (PLD). Diese Systeme

besitzen keine eigene Nockenwelle, sondern werden über die Nockenwelle für die

Ventilsteuerung angetrieben. Damit ist jedoch auf mechanischem Wege keine

Spritzverstellung zur Anpassung des Spritzbeginns an die Motordrehzahl möglich.

Einzeleinspritzpumpen entsprechen in ihrer Funktion weitgehend der Reihenein-

spritzpumpe. Bei der PDE bilden Einspritzpumpe und Einspritzdüse eine Einheit,

sodass sehr hohe Einspritzdrücke bis derzeit 2.050 bar realisierbar sind. Der Be-

ginn und die Dauer der Einspritzung werden durch ein Magnetventil gesteuert. Im

Vergleich dazu sind beim PLD-System Einspritzpumpe und –düse über eine kurze

Hochdruckleitung miteinander verbunden. Durch diese räumliche Trennung ist ein

einfacher Anbau an den Motor möglich. Da ein hoher Systemdruck nur vorhanden

ist, solange dieser durch den Nocken erzeugt wird, sind sehr lang andauernde

Einspritzverläufe z.B. mit später Nacheinspritzung mit den PDE- und PLD-

Systemen nicht möglich. Der zeitliche Verlauf des Einspritzdruckes und damit des

Brennstoffmassenstroms ist eher rampenförmig, sodass zu Beginn der Einsprit-

zung relativ wenig Kraftstoff eingespritzt wird. Diese Eigenschaft begrenzt die

während des Zündverzugs eingespritzte Kraftstoffmenge und führt zu geringeren

NO

x

-Emissionen bzw. einer wirkungsgradgünstigeren Verbrennungslage.

Beim Speichereinspritzsystem Common-Rail (CR) sind Druckerzeugung und

Einspritzung vollständig voneinander entkoppelt. Der Einspritzdruck, der im so-

genannten Rail zur Verfügung steht, wird weitgehend unabhängig von der Motor-

drehzahl und der Einspritzmenge von einer separaten Hochdruckpumpe erzeugt

und geregelt. Das Kraftstoffvolumen des Rails dient als Hochdruckspeicher und

dämpft Druckschwingungen, die durch die Hochdruckpumpe und infolge der

Einspritzung entstehen. Jeder Motorzylinder wird über einen magnetventilgesteu-

erten Injektor mit Kraftstoff versorgt. Damit bietet das CR-System ein Höchstmaß

an Freiheitsgraden bei der Einspritzverlaufsformung. Moderne Hochdruckpumpen

sind volumenstromgeregelt, benötigen daher weniger Antriebsleistung und erhö-

hen die Kraftstofftemperatur nur wenig.

Ein hoher Einspritzdruck führt zu einer sehr feinen Zerstäubung des Kraftstof-

fes in kleinste Tröpfchen, allerdings auch zu steigenden Eindringtiefen des noch

flüssigen Kraftstoffstrahls. Hierbei ist nach Möglichkeit eine direkte Interaktion

mit dem Kolben oder der Zylinderwand zu vermeiden, da ein Wandauftrag des

254 4 Relevante Subsysteme und Prozesse

flüssigen Kraftstoffes zu einer stark verzögerten Gemischbildung zu erhöhten

Emissionen führt. Die Schnelligkeit der Verdampfung wird neben dem Tropfen-

durchmesser auch durch die Temperatur der die Kraftstofftropfen umgebenden

Luft bestimmt.

Direkteinspritzende Dieselmotoren arbeiten mit möglichst zentral angeordneten

Einspritzdüsen, sogenannte Lochdüsen, die in der Mehrheit über 6-8 Spritzlöcher

verfügen. Die Anordnung der Spritzlöcher geschieht unter Berücksichtigung des

umgebenden Strömungsfeldes und der Muldengeometrie. Bedeutenden Einfluss

auf den Strahlaufbruch und damit auf die Gemischbildung haben die Strömungs-

führung und Geometrien innerhalb der Düse. Schroffe Querschnittsübergänge bei

hohen Strömungsgeschwindigkeiten führen zur Unterschreitung des Dampfdru-

ckes und somit zur Bildung von Kavitationsschläuchen, die mit der Strömung aus

der Düse getragen werden und außerhalb der Düse infolge des hohen Brennraum-

druckes implodieren. Typische Kavitationszonen sind der Nadelsitz und der Ein-

lauf im Spritzloch. Eine Beeinflussung des Strahlaufbruches kann demnach auch

durch gezielte Formgebung der Spritzlöcher erfolgen. Einen deutlichen Einfluss

auf die Tropfengröße und das Strahleindringverhalten hat der Spritzlochdurchmes-

ser. Generell sind kleine Spritzlöcher zu bevorzugen, da sie kleine Tropfen erzeu-

gen und die Verdampfung beschleunigen. Um die Einspritzdauer infolge des

durch die geringen Spritzlochdurchmesser begrenzten Durchflusses nicht verlän-

gern zu müssen, geht eine Reduzierung der Spritzlochgeometrie in der Regel mit

einer Steigerung des Einspritzdruckes einher. Insgesamt besteht bei direkteinsprit-

zenden Verbrennungsmotoren die Notwendigkeit einer sehr sorgfältigen Abstim-

mung aller konstruktiven und Betriebsparameter sowohl des Einspritzsystems als

auch des Brennraumes und des Aufladesystems, um den Anforderungen hinsicht-

lich Schadstoff- und Geräuschemission sowie des Kraftstoffverbrauchs gerecht

werden zu können.

Abbildung 4.74 zeigt die Verläufe der Prozessgrößen eines direkteinspritzenden

und aufgeladenen 6-Zylinder-Nfz-Dieselmotors mit Ladeluftkühlung bei einer

Drehzahl von 1.600 1/min. Pkw-Dieselmotoren weisen größtenteils gleiche Cha-

rakteristiken auf. Der Motor hat einen Bohrungsdurchmesser von 127 mm, einen

Hub von 140 mm und ein Verdichtungsverhältnis von 18. Die effektive Leistung

beträgt 250 kW bei 1.900 1/min, der maximale Mitteldruck von 23 bar wird bei

einer Drehzahl von 1.600 1/min erreicht. Entsprechend dem ansteigenden Lade-

druck steigen die Amplituden der Druckverläufe mit zunehmender Last an. Infol-

ge der Qualitätsregelung sinkt das Luftverhältnis von 4,5 (Leerlauf) über 2,5 (Teil-

last) bis auf 1,7 (Volllast) ab. Das entspricht Aufladegraden bzw. effektiven Mit-

teldrücken in Höhe von

į

A

= 1,7 (p

me

= 2,4 bar, Leerlauf), į

A

= 2,0 (p

me

= 10,2 bar,

Teillast) und

į

A

= 2,8 (p

me

= 23 bar, Volllast).

Die hohen Aufladegrade zur Darstellung des jeweiligen Luftverhältnisses wer-

den durch die erforderliche niedrige Rußemission vorgegeben und sind ursächlich

für die hohen Zylinderdrücke, die bei Pkw-Dieselmotoren derzeit bis etwa 180 bar

und bei Hochleistungsdieselmotoren bis ca. 210 bar reichen. Je höher der Aufla-

degrad bei konstanter Last ist, desto höher sind Spitzendruck und Luftverhältnis

und desto niedriger ist aufgrund des höheren Sauerstoffangebotes die Rußemissi-

on.