Лукашук В.С. Нестандартное оборудование вагоносборочного производства. Конструкция, проектирование, расчет

Подождите немного. Документ загружается.

70

Р

шт

=ρ

(

−0,0625

)

4

.

Отсюда после преобразования и подстановки постоянных величин для

определения диаметра цилиндра получим следующее выражение:

=1,3

Р

шт

/ρ.

Расчетный диаметр цилиндра округляют до ближайшего большего стан-

дартного по ГОСТ 15608-81.

Если же диаметр цилиндра выбран заранее, то по силе на штоке пневмо-

цилиндра и величине равнодействующей, пользуясь выражением (4.14), оп-

ределяют требуемое соотношение длин плеч рычага а и b и проектируют

рычаг так, чтобы это соотношение соблюдалось.

Далее необходимо выбрать длину цилиндра, которая зависит от по-

требного хода поршня:

ℓ=

+,(4.15)

где k

1

— коэффициент запаса хода поршня, исключающий ситуацию, при

которой в положении прижатия поршень в цилиндре дойдет до упора во

фланец (в расчетах принимают k

1

= 1,1...1,2);

L — ход поршня пневмоцилиндра;

K — постоянная величина для цилиндра данного диаметра, учитыва-

ющая высоту поршня, толщину фланцев и др.

Значение K принимают по ГОСТ 15608-81 (см. табл. 4.5).

Стандартные пневмоцилиндры имеют регламентированный ход поршня,

диапазоны изменения которого зависят от внутреннего диаметра гильзы ци-

линдра. Этот диаметр обычно называют диаметром пневмоцилиндра. Так

пневмоцилиндр диаметром 50 мм имеет ход поршня 40—500 мм, а для ци-

линдров диаметром 125 мм и более ход поршня может быть в пределах от

100 до 1250 мм. В указанных пределах ход поршня принимается из ряда: 40;

50; 60; 80; 100; 125; 160; 200; 250; 320; 400; 500; 630; 800; 1000; 1250 мм.

Отметим, что задача выбора длины цилиндра не имеет прямого точного

решения, поскольку длина цилиндра зависит от требуемого хода поршня, а

ход поршня можно точно рассчитать только после выбора точки закрепле-

ния цилиндра, положение которой тоже зависит от длины цилиндра.

Чтобы определить требуемый ход поршня, сначала необходимо за-

даться положением рычага в нерабочем состоянии прижима. Для этого

71

задаются положением плоскости F—F (см. рис. 4.16, а), за пределы которой

необходимо отвести элементы рычажной системы, чтобы они не мешали

свободной закладке деталей в сборочный стенд и свободному извлечению из

него собранного технологического узла. Затем поворачивают рычажную

систему относительно мертвой точки так, чтобы кулачок вышел за пределы

плоскости F—F, и определяют требуемый угол поворота рычага α. Проекция

хорды ВВʹ на направление оси цилиндра приближенно равна ходу поршня

(для цилиндров длиной около 300 мм при α < 60° ошибка не превышает

7 %). Из рис. 4.16, а видно, что

=sinα.(4.16)

Если в приспособлении предполагается применить стандартный пневмо-

цилиндр, то расчетный ход поршня необходимо округлить до ближайшего

большего значения из приведенного выше ряда.

С учетом выражения (4.15) для длины цилиндра окончательно имеем

ℓ=

sinα+.(4.17)

Если же проводилась корректировка хода поршня до стандартной вели-

чины и при этом оказалось, что величина (L

c

– L)/L ≥ 1,2, где L

c

— стандарт-

ный ход поршня, то в выражении (4.17) необходимо принять k

1

= 1 (запас

хода обеспечен при выборе стандартной величины хода). При (L

c

– L)/L <1,2

коэффициент k

1

будет равен

=1+1,2−

с

−

.(4.18)

Далее необходимо выбрать положение точки закрепления цилиндра. В

рассматриваемом примере кинематическая схема рычажной системы требу-

ет, чтобы цилиндр был закреплен шарнирно, например, на проушине или на

цапфах. Жесткое закрепление цилиндра на удлиненных стяжках или на ла-

пах при срабатывании прижима приведет к появлению поперечной силы, из-

гибающей шток цилиндра.

Точка закрепления цилиндра должна быть выбрана таким образом,

чтобы при нерабочем состоянии прижима сохранялось плечо с силы на

штоке (см. рис. 4.16, а), достаточное для создания начального вращаю-

щего момента нужной величины и направления, необходимого для пово-

рота рычага в рабочее положение. Это условие будет соблюдаться, если

точку закрепления цилиндра выбрать на оси цилиндра слева от некото-

72

рой критической точки D. Под критической здесь понимается точка, лежа-

щая на прямой, соединяющей мертвую точку рычага и точку соединения

рычага со штоком (точка Вʹ). Если цилиндр закрепить в точке D, то на-

чальный вращающий момент будет отсутствовать. Если же цилиндр зак-

репить справа от точки D, то момент будет иметь обратное направление.

Приведенные выше расчетные формулы справедливы лишь для кине-

матической схемы прижима, показанной на рис. 4.16, но общая схема проек-

тирования прижимов остается одинаковой для любой кинематической схе-

мы, а именно:

расчет диаметра пневмоцилиндра по известной силе закрепления дета-

ли (из условия равновесия рычажного механизма);

определение необходимого исходного положения рычажной системы

(из условий свободной установки деталей в сборочное положение и свобод-

ного извлечения собранного технологического узла из приспособления);

расчет потребного хода поршня и выбор длины цилиндра.

Пример 4.3. Рассчитать параметры цилиндра пневматического прижима угол-

ка (схема прижатия по рис. 4.16) по следующим исходным данным:

составляющие силы прижатия — Р

г

= 12 кН, Р

в

= 10 кН;

размеры плеч рычага — а = 200 мм, b = 270 мм;

угол поворота рычага при выводе его в нерабочее положение α = 30°;

коэффициент запаса хода поршня — k

1

= 1,15;

давление в пневмомагистрали — ρ =0,5 МПа.

Решение

Равнодействующая сил прижатия

=

12

+10

=15,6кН.

Потребная сила на штоке пневмоцилиндра по выражению (28)

Р

шт

=15,6∙200/270=11,5кН.

Расчетный диаметр пневмоцилиндра

=1,26

11,5∙10

0,5∙10

=0,19м=190мм.

По ГОСТ 15608-81 (табл. 4.5) принимаем цилиндр диаметром D = 200 мм.

Фактические параметры прижима с пневмоцилиндром D = 200 мм:

Р

шт

=0,8∙0,5∙10

∙3,14∙0,2

/4=12,6кН;Р

г

=12∙12,6/11,5=13,15кН;

Р

в

=10∙12,6/11,5=10,95кН;=

13,15

+10,95

=17,1кН.

73

Для вывода рычага в нерабочее положение потребуется ход поршня

L = 270 ∙ sin 30°= 135 мм.

Потребная минимальная длина цилиндра с креплением на проушине

ℓ = 1,15 ∙ 135 + 177 = 330 мм, где 177 — параметр К

4

по табл. 4.8.

В заключение отметим, что элементы рычажной системы пневматиче-

ских прижимов как правило изготовляют из толстолистовой стали с содер-

жанием углерода не свыше 0,2 %. Рабочие поверхности кулачков подверга-

ют цементации на глубину до 1 мм с последующей закалкой до твердости

HRC55...60. Для соединения элементов рычажной системы применяют стан-

дартные оси по ГОСТ 9650-80. Для повышения износостойкости в отверсти-

ях рычагов и кулачков рекомендуется предусматривать износостойкие втул-

ки. Детали из листового проката изготовляют способом газовой резки с по-

следующей обработкой по контуру на универсальном металлорежущем обо-

рудовании.

Завершается процесс проектирования прижима выбором размерных па-

раметров элементов рычажной системы по условиям прочности.

4.5. Прочностные расчеты прижимного устройства

Прочностные расчеты элементов прижимного устройства и выбор их раз-

меров, как правило, базируются на элементарной теории сопротивления ма-

териалов в соответствии с видами деформаций (растяжение-сжатие, изгиб,

срез, смятие), испытываемых элементами прижима. Прочностные расчеты

прижимного устройства не всегда оказываются элементарными, поскольку не-

которые параметры прижима взаимозависимы. В связи с этим возникает не-

обходимость рассмотреть этот вопрос в несколько нетрадиционной постанов-

ке.

При проектировании прижима, схема которого показана на рис. 4.16, тре-

буется оценить прочность рычага и всех шарнирных соединений.

При оценке прочности элементов любого прижима рассматривается его

равновесное состояние. Действительно, после срабатывания прижима, когда

выбраны все зазоры (в местах прилегания закрепляемой детали к базирую-

щим элементам, в местах контакта нажимного кулачка с поверхностями де-

тали и в шарнирных соединениях рычажной передачи), вся система нахо-

дится в состоянии равновесия. В таком же состоянии находится и каждый

элемент системы. Из этого условия находят усилия, действующие на эле-

менты прижима.

Рычаг прижима (см. рис. 4.16) находится в равновесии под действием си-

лы на штоке пневмоцилиндра Р

шт

, реакции со стороны прижимаемой детали

Rʹ, равной по модулю силе R и направленной обратно ей, и реакции в точке

закрепления рычага на металлоконструкции стенда (неподвижная опора).

74

На нажимной кулачок действуют реакции со стороны прижимаемой де-

тали, равные по модулю силам Р

г

и Р

в

и сила R от рычага.

Оси шарнирных соединений нагружены соответственно силами Р

шт

, R и

реакцией в неподвижной опоре рычага, которую можно найти из условий

равенства нулю проекций сил Р

шт

и R на две координатные оси.

Определение параметров рычажной системы (размеров поперечных се-

чений рычагов, диаметров осей и др.), обеспечивающих ее прочность, мож-

но вести по двум направлениям:

расчетное определение величины определенного параметра по ус-

ловию прочности;

выбор параметра из конструктивных соображений с последующей

проверкой его прочности.

Первое направление удобно использовать, если прочность элемента

прижима определяет один параметр, например, прочность оси шарнирного

соединения при прочих равных условиях определяет ее диаметр.

Второе направление приемлемо, если прочность элемента определяют

несколько независимых параметров (для рычага — это ширина и высота по-

перечного сечения).

Исходя из изложенного, может быть рекомендована следующая общая

схема выбора параметров элементов прижимного устройства:

выбор диаметров осей шарнирных соединений;

выбор толщин призматических деталей и деталей из листового проката

(проушин, рычагов, серег, коромысел и др.);

выбор высоты поперечных сечений этих же деталей и проверка их

прочности;

проверка прочности узлов соединения прижимного устройства с ме-

таллоконструкцией сборочного стенда.

Оси шарнирных соединений прижимного устройства не передают вра-

щающих моментов, а воспринимают только поперечные нагрузки. Поэтому

их рассчитывают только на изгиб. По условию прочности номинальный

диаметр сплошной оси d

о

определяется следующим выражением:

о

=

М

и

0,1[σ

из

]

,

где М

н

— максимальный изгибающий момент, воспринимаемый осью;

[σ

из

] — допускаемые напряжения на изгиб.

75

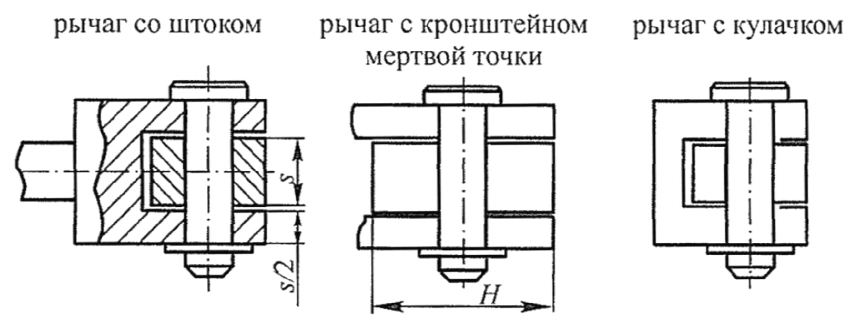

Типовые шарнирные соединения рычажной системы прижимного уст-

ройства выполняют по схемам, приведенным в примере 4.4. В частности,

шток пневмоцилиндра соединяют с рычагом посредством проушины, охва-

тывающей рычаг. Аналогично соединяют рычаг с кронштейном мертвой

точки и с нажимным кулачком (кронштейн и кулачок охватывают рычаг).

Встречаются и обратные схемы, когда рычаг выполняют в виде двух щек,

охватывающих проушину, кронштейн и кулачок.

Для обеспечения одинакового удельного давления на элементы шарнира

обычно выдерживают условие, при котором s

1

= 0,5s (см. рис. к примеру

4.4), где s — толщина рычага.

Если принять, что в пределах толщины рычага нагрузка от оси на него

передается равномерно, то максимальный изгибающий момент, воспри-

нимаемый осью, будет равен

М

и

=/4,

где Р — сила, передаваемая через шарнир.

Как видим, расчетный диаметр оси зависит также от принятой толщины

рычага, которая на данном этапе неизвестна.

Толщины призматических деталей и деталей из листового проката не-

обходимо подобрать по условию контактной прочности шарнирного со-

единения, т.е. с учетом допускаемого удельного давления в шарнире

[р]=

Р

о

.

Отсюда

=

Р

о

[р]

,

где [р] — допускаемое удельное давление на поверхность отверстия рычага.

Использовать полученное выражение для расчета толщины рычага не

представляется возможным, так как пока неизвестен диаметр оси.

Подставим данное выражение в формулу для расчета изгибающего мо-

мента, а затем в формулу для расчета диаметра оси. После преобразования

получим

о

=

Р

0,4[σ

из

][р]

.

76

Теперь по полученному выражению можно рассчитать диаметр оси, а по

нему потребную толщину рычага. Как правило, рассчитывают толщину ры-

чага в зоне максимального усилия, действующего на шарнир. Чаще всего это

зона кронштейна мертвой точки.

Допускаемые напряжения изгиба для осей из сталей 45 или 40Х улуч-

шенных или закаленных до HRC 35...42 могут быть приняты в пределах

(80...90) Н/мм

2

. Допускаемое удельное давление в шарнире для нетермооб-

работанных сталей с учетом условия невыдавливания смазки может быть

принято до 50 Н/мм

2

. Если в шарнирном соединении используются втулки

из цементированной стали, то удельное давление в шарнире не должно пре-

вышать 400 Н/мм

2

.

Расчетные значения диаметров осей округляют до ближайших больших

значений по ГОСТ 9650-80. Расчетные значения толщин деталей из листово-

го проката округляют до ближайших больших значений по ГОСТ 19903-74.

Второй размер поперечного сечения — высоту рычага, как и любой дру-

гой плоской или призматической детали (серьги, коромысла, проушины и

др.) обычно задают исходя из конструктивных соображений. После этого

проводят расчет их прочности с использованием элементарных расчетных

схем.

Рычаги, коромысла рассчитывают на изгиб, рассматривая их как пря-

молинейные или криволинейные брусья. Проверке подлежат наиболее на-

груженные и ослабленные отверстиями сечения. Серьги, проушины рас-

сматривают как стержни, подверженные растяжению (сжатию). Допускае-

мые напряжения для элементов прижимного устройства принимают не бо-

лее 0,5σ

т

, где σ

т

— предел текучести материала.

Пример 4.4. Рассчитать параметры элементов рычажной передачи прижим-

ного устройства (см. рис. 4.16) по условиям прочности. Схемы шарнирных со-

единений передачи имеют следующий вид:

77

Материал проушины, рычага и кулачка — сталь 20 с пределом текучести

σ

т

= 250 Н/мм

2

. Материал осей — сталь 40Х улучшенная. Другие исходные дан-

ные по примеру 4.3.

Решение

Реакции в кронштейне мертвой точки рычага (по модулю):

г

=Р

шт

+Р

г

=12,6+13,5=26,1кН;

в

=Р

в

=10,95кН.

Результирующая сила в кронштейне мертвой точки

мт

=

26,1

+10,95

=28,3кН.

Расчетные диаметры осей соответственно в соединениях штока цилиндра с

рычагом — d

шт

; рычага с кронштейном мертвой точки — d

мт

; кулачка с рычагом

— d

к

:

шт

=

12,6

∙10

0,4∙80∙50

=18мм;

мт

=

28,3

∙10

0,4∙80∙50

=26,6мм;

к

=

17,12

∙10

0,4∙80∙50

=20,7мм.

Расчетная толщина рычага в зоне кронштейна мертвой точки

=

28,3∙10

26,6∙50

=21,3мм.

Принятые диаметры осей по ГОСТ 9650-80 d

шт

= 18 мм; d

мт

= 28 мм; d

к

= 22 мм.

Принятая толщина рычага по ГОСТ 19903-74 s = 22 мм.

Максимальный изгибающий момент, воспринимаемый рычагом (см. рис. 4.16)

М =Р

шт

∙=12,6∙10

∙270=3,4∙10

Н ∙мм.

Момент сопротивления поперечного сечения рычага в зоне шарнира мертвой

точки

=

Н

−

мт

6Н

=

22

(

55

−28

)

6∙55

=9628мм

.

Максимальные напряжения в рассматриваемом поперечном сечении рычага

σ=

М

=

3,4∙10

9628

=353Н/мм

.

Допускаемые напряжения для стали 20 [σ] = 0,5 ∙ 250 = 125 Н/мм

2

.

78

Действующие напряжения намного выше допускаемых. Увеличим размер Н

до 90 мм.

=

22

(

90

−28

)

6∙90

=28800мм

;σ=

3,4∙10

28800

=118Н/мм

,

что меньше допускаемых напряжений. Окончательно принимаем размеры рычага

в сечении по мертвой точке 22×90 мм.

4.6. Кинематические и конструктивные схемы

пневматических прижимов

4.6.1. Прижимы для закрепления деталей непосредственно

штоком пневмоцилиндра

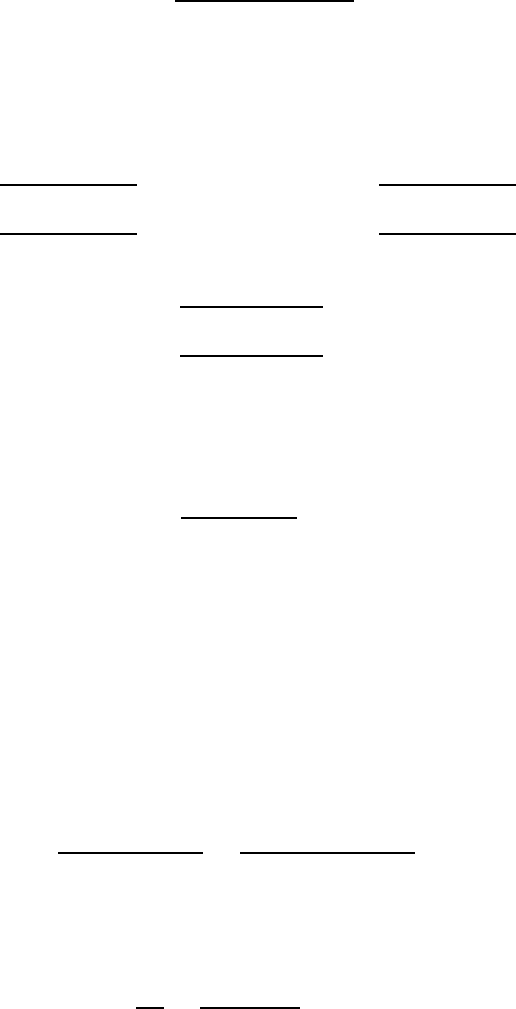

Во многих случаях для закрепления деталей в сборочном или станоч-

ном приспособлениях могут быть применены простейшие схемы пнев-

матических прижимов с поджатием деталей непосредственно штоком пнев-

моцилиндра (пневмокамеры) через нажимную пяту (рис. 4.17, а) или

коромысло (рис. 4.17, б). В этих схемах обычно используют пневматические

цилиндры с неподвижным креплением их на удлиненных стяжках или на

лапах.

При использовании в рассматриваемых схемах стандартных пневмо-

цилиндров шток цилиндра необходимо оборудовать специальной насадкой с

нажимной пятой или коромыслом. Конструкция насадки окажется наиболее

простой, если использовать шток цилиндра с резьбовым отверстием на ра-

бочем конце.

В конструкциях прижимов с нажимным коромыслом необходимо пре-

дусмотреть любое устройство, исключающее возможный поворот коро-

мысла вместе со штоком и поршнем относительно продольной оси ци-

линдра. В схеме, представленной на рис. 4.17, б, эту функцию выполняет

кронштейн 8 с ограничительным пазом.

Конструктивные схемы прижимов с поджатием деталей непосредственно

штоком пневмоцилиндра часто загромождают доступ к местам образования

соединений собираемого технологического узла. Использование в конструк-

циях прижимов различных рычажных систем позволяет разместить гро-

моздкие пневмоцилиндры на удалении от указанных мест и повысить удоб-

ства выполнения сборочных работ.

79

Рис. 4.17. Конструктивные схемы пневматических прижимов с поджатием дета-

лей штоком пневмоцилиндра: а — с нажимной пятой; б — с коромыслом;

1 — закрепляемые детали; 2 — пневмоцилиндр; 3 — насадка; 4 — пята;

5 — штифт; 6 — шток пневмоцилиндра; 7 — коромысло; 8 — кронштейн

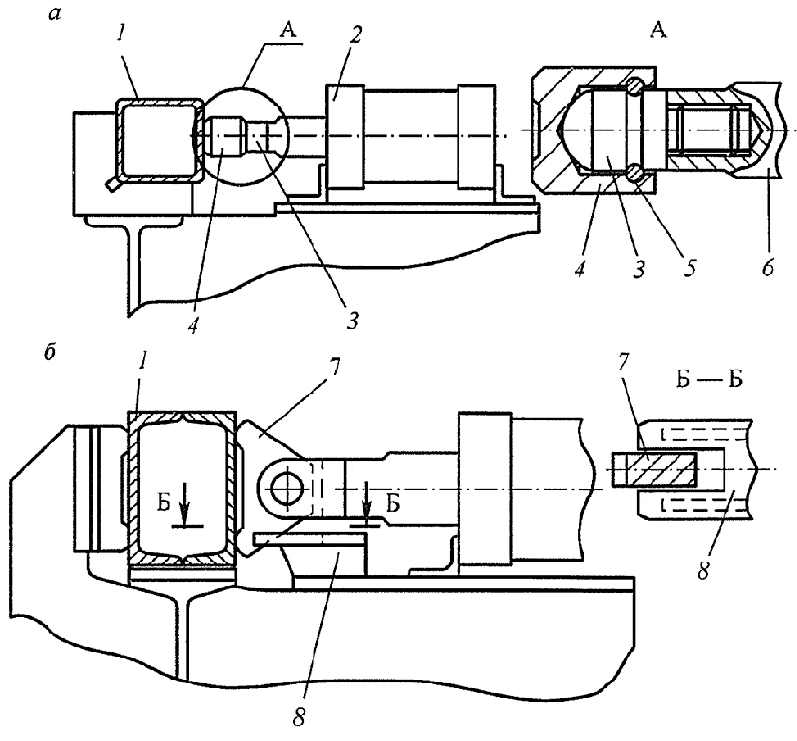

4.6.2. Рычажные прижимы с плавающей

мертвой точкой рычага

В отличие от конструкции прижима, рассмотренного на рис. 4.16, при-

жимы с плавающей мертвой точкой рычага (рис. 4.18) позволяют применять

цилиндры с жестким креплением на удлиненных стяжках или на лапах. На-

личие серьги, способной поворачиваться относительно точки крепления ее к

металлоконструкции стенда, позволяет исключить появление поперечных

сил, действующих на шток. При проектировании прижимов по рассматри-

ваемой схеме необходимо следить за тем, чтобы в рабочем состоянии при-

жима ось серьги была параллельна направлению равнодействующей всех

сил, действующих на систему.